В одновременно рассматриваемой заявке США 08/923250, поданной 04.09.1997 г. , описаны способ формования нетканого волокнистого полотна из пеноволокнистой смеси и устройство для его осуществления для формования нетканых волокнистых полотен, посредством использования которых можно повысить равномерность поверхностной плотности массы вырабатываемого нетканого волокнистого полотна. Изобретением созданы распределительный короб и способ, позволяющий усовершенствовать процесс изготовления нетканого волокнистого полотна при формовании его из пеноволокнистой смеси, который является модификацией способа и устройства для его осуществления, раскрытых в упомянутой одновременно рассматриваемой заявке, посредством которых можно также повысить равномерность поверхностной плотности массы нетканого волокнистого полотна и обеспечить возможность достижения его неравномерности меньше 0,5%, а в действительности - до 0,2% и даже меньше, в зависимости от используемых волокон.

В Европейском патенте ЕР-А2-0158938 описаны линия и способ формования волокнистого полотна из пеноволокнистой композиции. Напорный ящик имеет стенки, определяющие продолговатый канал, расположенный в поперечном направлении относительно направления перемещения сеточного транспортера, на котором формуют волокнистое полотно. Пенообразующие форсунки расположены так, чтобы подавать пеноволокнистую композицию в канал для создания удара, вызывающего турбулентное движение, о противоположную стенку, определяющую канал. Движущийся турбулентно поток пеноволокнистой композиции затем подают в секцию напорного ящика для напуска на сеточный транспортер для формования волокнистого полотна с минимизированной ориентацией волокна в продольном направлении.

Равномерность поверхностной плотности массы нетканого волокнистого полотна, полученного по способу формования из пеноволокнистой смеси, очень сильно зависит от конструкции распределительного коллектора. В мокром процессе формования, в котором используют воду и жидкости, близкие к ньютоновским (нормально вязким) жидкостям, пытаются достичь равномерности путем регулирования как статических, так и динамических характеристик давления жидкостно-волокнистой смеси, включая способы, заключающиеся в изменении формы задней стенки коллектора - распределительного короба и в варьировании давления в распределительном коробе путем регулирования выпускного клапана на выпуске из распределительного короба. Пеноволокнистая смесь с поверхностно-активным веществом (ПАВ), однако, ведет себя иначе, чем ньютоновские или близкие к ним жидкости, делая регулирование поверхностной плотности массы нетканого волокнистого полотна сложным процессом при использовании обычных коллекторов, состоящих из труб. Эти проблемы могут существенно усиливаться, если конкретные волокна (или частицы в пеноволокнистсй массе) неправильно вытекают через выпускной клапан коллектора, нестабильны в воде, чувствительны к флуктуации или обладают свойством создавать узелки или фильтрующие пучки.

Согласно настоящему изобретению созданы коллектор в виде распределительного короба, посредством которого обеспечивается производство нетканого полотна с использованием способа формования из пеноволокнистой смеси, и способ изготовления нетканых волокнистых полотен с использованием распределительного короба, с помощью которого можно точно регулировать давление в распределительном коробе в отдельных его местах (локально) и одновременно по существу по всей длине распределительного короба. Равномерность поверхностной плотности массы волокнистого полотна и его формование можно с высокой точностью контролировать. Контроль можно осуществлять с помощью одного или предпочтительно всех средств регулирования, влияющих на давление в распределительном коробе, создаваемое путем контролирования выпускного клапана, скорости подачи пеноволокнистой смеси в распределительный короб и скорости подачи пены, по существу свободной от волокна, через заднюю стенку распределительного короба.

В соответствии с одной отличительной особенностью настоящего изобретения создан распределительный короб, посредством которого усовершенствован способ изготовления нетканого волокнистого полотна, содержащий следующие компоненты: корпус распределительного короба, имеющий первый и второй противоположные концы, включая вход для подачи пеноволокнистой смеси на первом конце; центральную секцию корпуса распределительного короба с существенно уменьшающейся эффективной площадью поперечного сечения от входа к выходу; первую и вторую боковые стенки, переднюю стенку, имеющую эффективную длину, и заднюю стенку центральной секции. Причем передняя стенка выполнена проницаемой для пеноволокнистой смеси для обеспечения прохода пеноволокнистой смеси сквозь нее; средства для подачи второй пены (например, по существу свободной от волокна, или пеноволокнистой смеси, которая может содержать ПАВ) в центральную секцию через заднюю стенку. Причем средства для подачи второй пены (и, вероятно, форму и размеры центральной секции) следует выбирать так, чтобы поддерживать равномерность поверхностной плотности массы пеноволокнистои смеси, пропускаемой через переднюю стенку, по существу на постоянном уровне по всей эффективной длине передней стенки.

Существенной особенностью распределительного короба является уменьшающаяся площадь поперечного сечения от входа по направлению к выходу. Уменьшение площади поперечного сечения зависит от трех факторов: количества пеноволокнистой смеси, подаваемой из распределительного короба по направлению к напорному ящику, кинетическая энергия пеноволокнистой смеси внутри распределительного короба и поверхностное трение между стенками распределительного короба и пеноволокнистой массой. Распределительный короб может иметь любую форму, в которой учтены эти факторы. Например, распределительный короб может быть цилиндрической трубой, имеющей конический элемент внутри для уменьшения площади поперечного сечения. При такой конструкции форсунки, посредством которых подают пеноволокнистую массу из распределительного короба, могут быть расположены вокруг цилиндрического распределительного короба по всем направлениям и трубы, по которым подают вторую пену, могут быть расположены около конической трубы внутри распределительного короба. В этом случае боковые стенки, передняя стенка и задняя стенка являются частью непрерывной конструкции круглого сечения. На практике поперечное сечение всей передней стенки, задней стенки и боковых стенок предпочтительно цилиндрическое.

В альтернативном варианте исполнения распределительный короб может быть двухсторонним, т. е. форсунки могут быть прикреплены к противоположным сторонам распределительного короба так, чтобы пену, по существу свободную от волокна, можно было подавать через другие, противоположные стенки, где поперечное сечение распределительного короба имеет прямоугольную форму.

Ориентация распределительного короба обычно имеет очень небольшое значение; он может быть расположен вертикально, наклонно или занимать горизонтальное положение.

Средства для подачи пены, по существу свободной от волокна, в центральную секцию через заднюю стенку могут содержать любые обычные компоненты, пригодные для подачи жидкостей, включая форсунки, перфорированные плиты, стенки, сопловые головки и т.д. Предпочтительно, чтобы такие средства содержали один или множество линий труб с клапанами, причем клапаны должны быть контролируемыми для регулирования количества пены, проходящей через них.

В предпочтительном варианте исполнения распределительного короба задняя стенка центральной секции выполнена наклонной относительно передней стенки так, что задняя стенка приближается к передней стенке, и поперечное сечение центральной секции уменьшается, начиная от положения, ближнего к первому концу распределительного короба, в направлении ко второму концу. Предпочтительно, чтобы боковые стенки были по существу глухими, а задняя стенка была по существу глухой, за исключением средств для подачи пены, по существу свободной от волокна; и распределительный короб может дополнительно содержать выход на втором конце распределительного короба, и в этом случае пеноволокнистую массу можно отводить и затем повторно подавать на вход, т.е. обеспечивать ее рециркуляцию. Клапан может предпочтительно быть расположен в выходном трубопроводе для регулирования количества пеноволокнистой смеси, проходящей через выпуск. Передняя стенка может быть по существу горизонтальной или она может быть сориентирована в любых других направлениях. Коллектор обычно снабжают форсунками и трубами, по которым подводят пеноволокнистую массу к напорному ящику с перемещаемым перфорированным элементом (например, сеточным транспортером), на котором формуют нетканое волокнистое полотно из пеноволокнистой смеси, проходящей через переднюю стенку в форсунки и трубки, и далее - в напорный ящик; и при формовании полотна пену и жидкость отсасывают из пеноволокнистой смеси для образования волокнистого полотна на перфорированном элементе.

Распределительный короб может дополнительно содержать множество датчиков давления, оперативно связанных по меньшей мере с по существу глухими боковыми стенками, для определения давления в центральной секции. Кроме того, распределительный короб может содержать средства контроля, реагирующие на сигналы датчиков давления, для управления по меньшей мере одним (предпочтительно, всеми) средством для подачи пеноволокнистой смеси и выпуска пеноволокнистой смеси и подачи пены, по существу свободной от волокна, в центральную секцию для поддержания равномерности поверхностной плотности пеноволокнистой смеси, походящей через переднюю стенку, по существу на постоянном уровне вдоль эффективной длины передней стенки. Средства контроля могут содержать любой обычный тип компьютерного контроля, контроллер с нечеткой логикой, многопараметрическую систему управления и т.п., которые могут взаимодействовать с клапанами, стенками или другими обычными элементами для подачи жидкости для выполнения желаемых функций автоматически.

Поперечное сечение центральной секции может иметь форму параллелограмма или другую форму в широком диапазоне многогранников других типов или других форм (как сказано выше), но предпочтительно - по существу прямоугольную. Центральную секцию распределительного короба обычно выполняют в виде многоугольной базовой призмы, например прямоугольной базовой призмы.

В соответствии с другой отличительной особенностью настоящего изобретения создан распределительный короб, посредством которого усовершенствован способ изготовления нетканого волокнистого полотна, содержащий следующие компоненты: корпус распределительного короба, имеющий первый и второй противоположные концы, включая вход для подачи пеноволокнистой смеси на первом конце, выход на втором конце распределительного короба и клапан, расположенный на выходе, для регулирования количества пеноволокнистой смеси, проходящей через выход; центральную секцию корпуса распределительного короба, имеющую по существу многоугольное поперечное сечение; первую и вторую боковые стенки, переднюю стенку, имеющую эффективную длину, и заднюю стенку центральной секции. Причем передняя стенка выполнена проницаемой для пеноволокнистой смеси для обеспечения прохода пеноволокнистой смеси через нее; средства для подачи второй пены в центральную секцию через заднюю стенку. Причем заднюю стенку центральной секции выполняют наклоненной относительно передней стенки так, чтобы задняя стенка приближалась к передней стенке и площадь поперечного сечения центральной секции уменьшалась начиная от положения, ближнего к первому концу распределительного короба, в направлении ко второму концу. Детали распределительного короба предпочтительно такие же, как и описанные выше.

Изобретение также относится к способу изготовления нетканого волокнистого полотна с использованием распределительного короба, включающего переднюю проницаемую стенку, имеющую эффективную длину, сквозь которую может проходить пеноволокнистая смесь, первый и второй концы, отдаленные вдоль эффективной длины, и заднюю стенку, расположенную против передней стенки; и напорного ящика. Способ предпочтительно включает следующие этапы: (а) по существу постоянную подачу пеноволокнистой-ПАВ смеси в первый конец распределительного короба; (b) по существу постоянный выпуск пеноволокнистой-ПАВ смеси через отверстия в передней стенке распределительного короба, которую нужно подавать к напорному ящику; (с) подачу второй пены (например, по существу свободной от волокна, или пеноволокнистой смеси, имеющей приблизительно такое же или отличное (например, по меньшей мере на около 1%) процентное содержание волокна, когда пеноволокнистую массу подают в соответствии с п. (а) в распределительный короб через ряд отверстий, расположенных с по существу регулярными интервалами по существу по всей его длине так, чтобы поддерживать равномерность поверхностной плотности массы пеноволокнистой-ПВА смеси, проходящей через переднюю стенку распределительного короба, по существу на постоянном уровне вдоль эффективной длины передней стенки распределительного короба.

Способ предпочтительно дополнительно содержит этап (d), заключающийся в определении давления в распределительном коробе во множестве мест по его длине, и выполнение этапа (с) в ответ на определенное (датчиками) давление для поддержания равномерности поверхностной плотности массы пеноволокнистой смеси, проходящей через переднюю стенку, с отклонением менее 0,5% вдоль эффективной длины передней стенки. Предпочтительно, чтобы этап (с) также выполняли по существу постоянно. Предпочтительно, чтобы распределительный короб содержал центральную секцию между первым и вторым его концами с по существу многоугольным поперечным сечением, которое постепенно уменьшается по существу вдоль эффективной длины передней стенки, и чтобы в этом случае этап (с) выполняли так, чтобы пеноволокнистая-ПАВ смесь проходила через постоянно уменьшающееся поперечное сечение центральной секции. Кроме того, способ обычно дополнительно содержит этап (е), заключающийся в по существу непрерывном выпуске некоторого количества пеноволокнистой смеси через второй конец распределительного короба.

Основной целью настоящего изобретения является создание распределительного короба и способа изготовления нетканого волокнистого полотна с использованием распределительного короба, при которых принимают в расчет свойства неньютоновских жидких сред пеноволокнистой-ПВА смеси, для изготовления нетканого полотна с существенно постоянной поверхностной плотностью по эффективной длине передней стенки распределительного короба. Эта и другие цели изобретения становятся очевидными при ознакомлении с подробным описанием изобретения и с прилагаемой формулой изобретения.

Краткое описание иллюстраций

На Фиг.1 изображена блок-схема линии по производству нетканого волокнистого полотна из пеноволокнистой смеси, в которой могут быть использованы способ и устройство согласно изобретению;

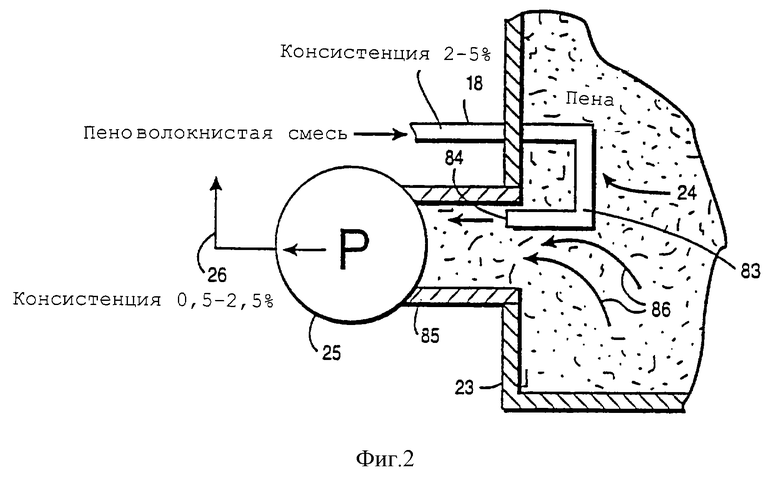

на Фиг. 2 - подробный схематический вид, частично в разрезе и частично вид спереди, на котором показана подача пеноволокнистой смеси из смесителя в насос, посредством которого питают распределительный короб и напорный ящик линии, представленной на Фиг.1;

на Фиг.3 - схематический подробный вид в перспективе, частично в разрезе и частично вид спереди, на котором представлено добавление одной пены в трубу между распределительным коробом и напорным ящиком согласно изобретению;

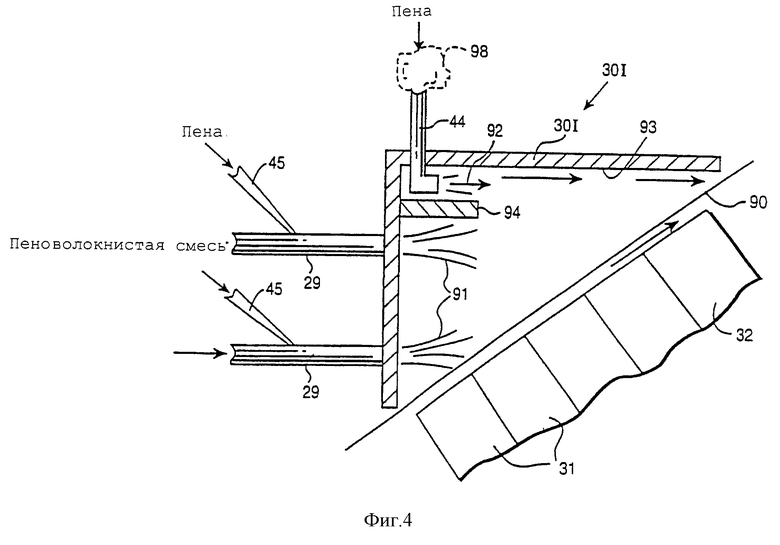

на Фиг. 4 - вид сбоку, частично в разрезе и частично вид сбоку, части примерного напорного ящика с наклонным сеточным транспортером, с использованием подачи пены;

на Фиг.5 - схематическое представление, иллюстрирующее эффект добавления чистой пены в трубы, направленные от распределительного короба в напорный ящик;

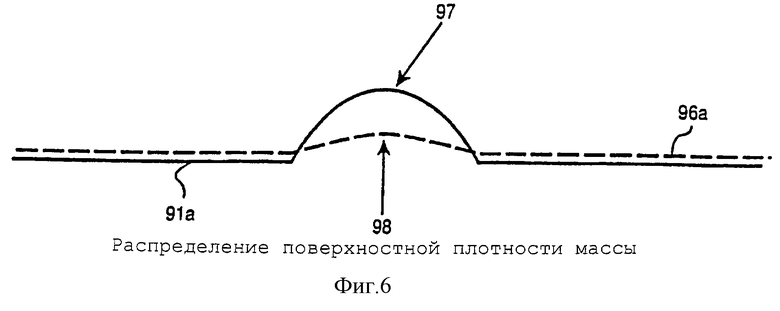

на Фиг. 6 - схематическое представление распределения поверхностной плотности массы пеноволокнистой смеси в напорном ящике, представленном на Фиг.4 и 5, при добавлении чистой пены и без ее добавления;

на Фиг. 7 - схематический вид в перспективе (с одной удаленной боковой стенкой для большей ясности рисунка) распределительного короба, посредством которого улучшают процесс изготовления нетканого волокнистого полотна с использованием способа получения нетканого волокнистого полотна из пеноволокнистой смеси согласно изобретению;

на Фиг.8 - сечение 8-8 на Фиг.7;

на Фиг. 9 - графическое представление примерного распределения поверхностной плотности массы, которое может быть получено при использовании изобретения, проиллюстрированного на Фиг.7 и 8;

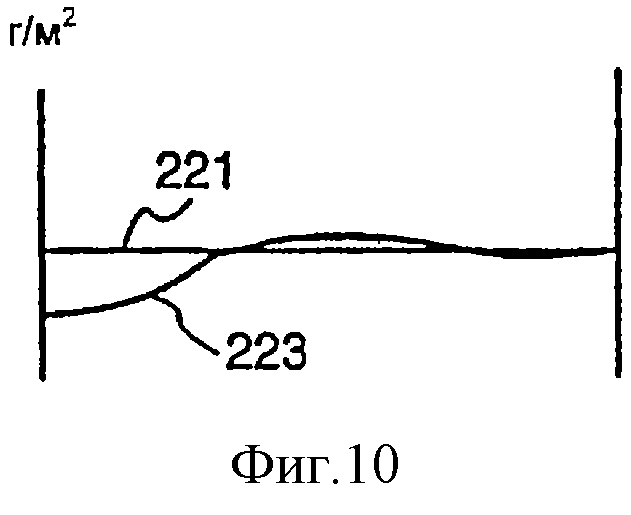

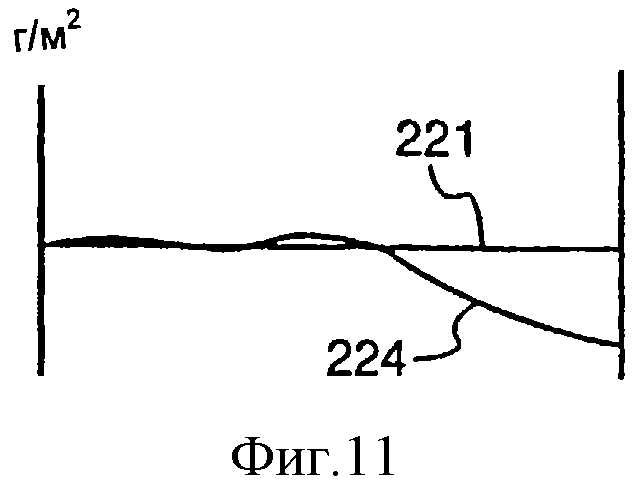

на Фиг. 10 и 11 - диаграммы, сходные с представленной на Фиг.9, только иллюстрирующие искажающие условия;

на Фиг. 12 - поперечное сечение распределительного короба в варианте исполнения, имеющем по существу круглое поперечное сечение и коническую вставку;

на Фиг. 13 - вид, подобный представленному на Фиг.8, только иллюстрирующий распределительный короб, имеющий поперечное сечение по существу в виде рассеченного конуса.

Подробное описание иллюстраций

Приведенная в качестве примера технологическая линия по изготовлению нетканого волокнистого полотна из пеноволокнистой смеси согласно изобретению, показана схематически на Фиг.1 и обозначена поз. 10. Технологическая линия содержит смеситель 11, снабженный впуском 12 для подачи волокна, впуском 13 для подачи ПАВ и впуском 14 для подачи других добавок, например химических соединений для регулирования рН, например карбоната кальция или кислот, стабилизаторов и т.д. Природа конкретных волокон, ПАВ и добавок не играет существенной роли, и их можно варьировать в широких пределах в зависимости от точных характеристик вырабатываемой продукции (включая ее поверхностную плотность массы). Желательно использовать поверхностно-активное вещество (ПАВ), которое может быть достаточно легко вымыто, так как ПАВ приводит к снижению поверхностного натяжения готового волокнистого полотна, если оно остается в волокнистом полотне, и это является нежелательной особенностью для некоторых материалов. Конкретное используемое ПАВ из тысяч коммерчески возможных не является предметом настоящего изобретения.

Смеситель 11 сам по себе является совершенно обычным резервуаром такого же типа, что и резервуар, который используют в качестве смесителя в обычном бумагоделательном производстве при осуществлении процесса осаждения волокнистого слоя из водноволокнистой смеси. Единственным отличием является то, что боковые стенки смесителя 11 выступают вверх в три раза выше в сравнении с резервуаром, предназначенным для водноволокнистой смеси, так как пена имеет плотность, приблизительно составляющую одну треть плотности воды. Скорость и конфигурацию мешалки обычного механического миксера в смесителе 11 можно варьировать в зависимости от конкретных свойств вырабатываемой продукции, но эти параметры не являются существенными, и можно использовать широкий диапазон различных компонентов и переменных параметров. Тормозящие средства также могут быть устроены на стенках. На дне смесителя 11 устроен вихреобразователь, через который сливают пену, но вихрь не виден, как только производят пуск, так как смеситель 11 заполнен пеной и волокном.

В смесителе 11 также предпочтительно установлено большое количество рН-метров 15 для измерения рН в ряде различных точек. рН оказывает влияние на поверхностное натяжение, и поэтому кислотность необходимо точно определять. рН-метры 15 поверяют ежедневно.

При первоначальном пуске воду добавляют с волокном по трубопроводу 12, ПАВ - по трубопроводу 13, а другие добавки - по трубопроводу 14; однако, как только процесс начат, добавочной воды не требуется, а также поддержание пены в смесителе 11, и не требуется простого пенообразования.

Пену выпускают через дно смесителя 11, через вихреобразователь, по трубопроводу 16 под воздействием насоса 17. Насос 17, как и все другие насосы в технологической линии 10, предпочтительно является дегазирующим центробежным насосом. Пена, выходящая из насоса 17, поступает по трубопроводу 18 к последующим устройствам.

На Фиг.1 показан устанавливаемый по выбору резервный, или буферный, резервуар 19, изображенный пунктирными линиями. Буферный резервуар 19 не является обязательным, но может быть желательным для обеспечения относительно равномерного распределения волокна в пене в случае, когда имеют место некоторые колебания, возникающие в смесителе 11. Это означает, что буферный резервуар 19 (который достаточно мал, обычно его объем составляет всего порядка 5 м3) выполняет роль, более или менее сходную с "уравнительным резервуаром" для выравнивания распределения волокна. Так как общее время перемещения от смесителя 11 к напорному ящику (30) обычно составляет всего только около 45 секунд при выполнении процесса, буферный резервуар 19, если его используют, обеспечивает запас времени для выравнивания колебаний.

Когда используют буферный резервуар 19, пену подают насосом 17 по трубопроводу 20 в верхнюю часть буферного резервуара 19, отводят снизу резервуара по трубопроводу 21 под воздействием центробежного насоса 22, а затем подают в трубопровод 18. Это означает, что, когда используют буферный резервуар 19, насос 17 не напрямую соединен с трубопроводом 18, а только через посредство буферного резервуара 19.

Трубопровод 18 направлен в поддон 23 под сеточным транспортером. Поддон 23 под сеточным транспортером сам по себе является обычной ванной, опять-таки, такой же, как в обычной линии для осуществления процесса осаждения волокнистого полотна из водноволокнистой смеси, но с более высокими боковыми стенками. Важно сделать поддон 23 под сеточным транспортером так, чтобы в нем не было "мертвых" углов и, следовательно, поддон 23 не должен быть слишком большим. Обычное устройство 24, с помощью которого можно направлять пеноволокнистую массу по трубопроводу 18 так, чтобы она поступала в насос 25 (который оперативно присоединен вблизи дна поддона 23 под сеточным транспортером), описано ниже со ссылкой на Фиг.2. В любом случае пеноволокнистую массу, вводимую устройством 24, насосом 25 транспортируют по трубопроводу 18, и дополнительное количество пены из поддона 23 под сеточным транспортером подают по трубопроводу 26. Так как насосом 25 отсасывают достаточно большое количество пены из поддона 23, то обычно консистенция смеси в трубопроводе 26 значительно меньше, чем в трубопроводе 18. Консистенция смеси в трубопроводе 18 обычно составляет 2-5% твердого вещества (волокна), тогда как в трубопроводе 26 она обычно составляет 0,5-2,5%, хотя консистенция в каждом конкретном случае может доходить до приблизительно 12%.

В поддоне 23 под сеточным транспортером не происходит существенного разделения пены по слоям с различной плотностью. Хотя происходит в минимальной степени увеличение плотности по направлению ко дну поддона, эта степень увеличения плотности обычно мала и не оказывает пагубного влияния на работу линии.

По трубопроводу 26 пеноволокнистую массу подают в коллектор 27, который содержит пенообразующие форсунки 28, связанные с ним. Предпочтительно форсунки 28 - которые являются обычными пенообраэующими форсунками (которыми сильно перемешивают пену), описанными в патентах США 3716449 и 3871952 и 3938782, которые введены в настоящую заявку путем ссылки, - установлены на коллекторе 27, причем большое количество форсунок 28 установлено на коллекторе 27, и от каждой форсунки 28 отходит труба 29, которая направлена в напорный ящик 30, через который перемещают один или большее число обычных бумагоделательных сеточных транспортеров (перфорированных элементов).

Напорный ящик 30 содержит множество вакуум-камер (обычно от трех до пяти) 31, посредством которых отсасывают пену с противоположной стороны сеточного транспортера (перфорированного элемента) со стороны ввода пеноволокнистой смеси, и последнюю отделительную камеру 32, которая расположена на выходе из зоны формования волокнистого полотна 33 из напорного ящика 30. Количество вакуум-камер 31, располагаемых в зоне стола для отсоса для контролирования дренажа, увеличивают при изготовлении более плотной продукции или при работе с более высокой скоростью. Сформированное волокнистое полотно 33, которое обычно имеет консистенцию твердых частиц, составляющую около 40-60% (например, около 50%), предпочтительно подвергают промывке, как схематически показано в виде стадии промывки 34 на Фиг.1. Стадия промывки 34 предназначена для удаления ПАВ. Благодаря высокой консистенции волокнистого полотна 33, требуется минимальное количество сушильного оборудования.

Волокнистое полотно 33 после моечной машины 34 пропускают через одну или большее количество установок 35 по выбору для нанесения покрытия и направляют в обычную сушильную машину 36. В обычной сушильной машине 36, когда синтетические бикомпонентные волокна со структурой оболочка-сердечник (например, волокно "Целлбонд") составляют часть волокнистого полотна 33, сушитель используют на режиме, при котором температуру волокнистого полотна доводят до значения, превышающего температуру плавления материала оболочки (обычно полипропилена), в то время как материал сердечника (обычно полиэтилентерефталат (PET)) не расплавляется. Например, когда используют волокно "Целлбонд" в волокнистом полотне 33, температура в сушильной машине обычно составляет около 130oС или несколько выше, которая является температурой или несколько превышает температуру плавления оболочки волокна, но значительно ниже температуры плавления сердечника волокна, которая составляет около 250oС. Таким образом осуществляют процесс скрепления волокнистого полотна за счет материала оболочки волокна, но целостность изделия (обеспечиваемую сердечником волокна) не подвергают пагубному воздействию.

Хотя это не всегда необходимо, предусмотрено добавление чистой пены в напорный ящик 30 или непосредственно рядом с ним для достижения ряда благоприятных целей. Как показано на Фиг.1, центробежным насосом 41 отсасывают пену из поддона 23 под сеточным транспортером по трубопроводу 40. Пену по трубопроводу 40 подают в питатель 42, с помощью которого затем распределяют пену по большому количеству различных трубопроводов 43, направленных в напорный ящик 30. Пену можно напускать, как показано линией 44, непосредственно под крышку напорного ящика 30 (в случае использования напорного ящика с наклонным сеточным транспортером) и/или по трубам 45 к трубопроводам 29 (или форсункам 28) для напуска пеноволокнистой смеси в напорный ящик 30. Подробно процесс напуска пены описан ниже со ссылками на Фиг.3-6.

Вакуум-камерами 31 отсасывают пену, выходящую из напорного ящика 30, и направляют по трубопроводам 46 в поддон 23 под сеточным транспортером. Обычно для этого не требуется использования насосов и их не используют для этих целей.

Значительное количество пены из поддона 23 под сеточным транспортером повторно направляют в смеситель 11. Пену направляют по трубопроводу 47 центробежным насосом 48 и затем пропускают по трубопроводу 47 через обычное установленное в трубопроводе измерительное устройство 49 для определения плотности для подачи (как показано схематически поз. 50) обратно в смеситель 11. Помимо измерения плотности пены в трубопроводе 47 с помощью устройства 49 (как схематически показано на Фиг.1) одно или больше измерительных устройств (например, плотномеров) 49А может быть установлено в самом смесителе 11.

Помимо рециркуляции пены также осуществляют рециркуляцию воды. Пену, удаленную из последней вакуум-камеры 32, направляют по трубопроводу 51 в обычный сепаратор 53, например, циклонный сепаратор. Сепаратором 53, например, вихревого действия, отделяют воздух и воду от пены, подаваемой в сепаратор 53, для получения воды с очень небольшим содержанием воздуха в ней. Отделенную воду направляют по трубопроводу 54 снизу от сепаратора 53 в резервуар 55 для воды. Воздух, отделенный сепаратором 53, направляют по трубопроводу 56 посредством вентилятора 57 сверху из сепаратора 53 и выбрасывают в атмосферу или используют в процессе горения, или обрабатывают каким-либо другим способом.

В резервуаре 55 для воды поддерживают уровень 58 жидкости путем некоторого слива жидкости в канализацию или для обработки, как схематически показано поз. 60 на Фиг.1. Воду также отбирают ниже уровня 58 из резервуара 55 по трубопроводу 61 и под воздействием центробежного насоса 62 подают по трубопроводу 61 через обычный расходомер 63 (посредством которого управляют насосом 62). И, наконец, рециркулируемую воду подают, как показано схематически поз. 64 на Фиг.1, сверху в смеситель 11.

Типичные примерные скорости потоков составляют: 4000 л/мин пеноволокнистой смеси в трубопроводе 18; 40000 л/мин пеноволокнистой смеси в трубопроводе 26; 3500 л/мин пены в трубопроводе 47 и 500 л/мин пены в трубопроводе 51.

Производственная линия 10 также содержит ряд компонентов управления. В качестве предпочтительного примера различных альтернативных средств для управления работой линии она может содержать первый контроллер 71 с нечетким алгоритмом для регулирования уровня пены в смесителе 11. Вторым контроллером 72 с нечетким алгоритмом осуществляют управление добавлением ПАВ по трубопроводу 13. Третьим контроллером 73 с нечетким алгоритмом осуществляют управление формованием волокнистого полотна в зоне отлива напорного ящика 30. Четвертым контроллером 74 с нечетким алгоритмом осуществляют управление моечной машиной 34. Пятым контроллером 75 с нечетким алгоритмом осуществляют управление рН-метрами 15 и, возможно, контролируют подачу других добавок по трубопроводу 14 в смеситель 11. Управление с использованием контроллеров с нечетким алгоритмом также применяют для регулирования содержания ПАВ и формования волокнистого полотна. Многопараметрическую систему управления и нейронную сеть управления также предпочтительно используют в качестве средств, налагаемых на другие системы управления. Многопараметрическую систему управления используют также для управления коэффициентом истечения при формовании волокнистого полотна. Параметры можно изменять в зависимости от их влияния на требуемое регулирование процесса и конечные результаты.

Для повышения качества управления различными компонентами производственной линии обычно устанавливают весы 76 на участке 12 подачи волокна, чтобы точно определять количество добавляемого волокна в единицу времени. Клапан 77, а также весы 78 могут быть установлены в трубопроводе 13 для регулирования подачи ПАВ. Клапан 79 может быть установлен в трубопроводе 14.

В линии 10 практически не используют клапаны, предназначенные для контактирования с пеной в любой точке в процессе обработки, при возможном исключении клапанов для регулирования уровня, установленных в линии 46.

Кроме того, в ходе выполнения всего процесса производства, представленного на Фиг.1, пену поддерживают в состоянии относительно высокого модуля сдвига. Так как чем выше модуль сдвига, тем ниже вязкость, то желательно поддерживать пену при условии высокого модуля сдвига. Пеноволокнистая смесь ведет себя как псевдопластик, демонстрируя неньютоновское поведение.

Использование процесса осаждения волокнистого полотна из пеноволокнистой смеси позволяет достичь ряда преимуществ в сравнении с процессом осаждения из водноволокнистой смеси, особенно при изготовлении материалов, обладающих высокой степенью поглощения. Помимо пониженной потребности в сушке благодаря высокой консистенции волокнистого полотна 33, процесс с использованием пены позволяет обеспечить равномерное распределение практически любых видов волокон или частиц (без чрезмерного "оседания" частиц высокой плотности, в то время как частицы с низкой плотностью "оседают" в какой-то мере - они не оседают вообще в воде) в массе (и в конечном счете, в волокнистом полотне), благодаря тому, что волокна или частицы обладают удельным весом в пределах около 0,15-13,0 кг/л. Процесс осаждения из пены также позволяет осуществлять формование волокнистых полотен с поверхностной плотностью, которую можно изменять в широком диапазоне, и получать материал с повышенной равномерностью и большей объемностью в сравнении с материалом, изготавливаемым при использовании формования волокнистого полотна из водноволокнистой смеси, и обладающий очень высокой равномерностью. Может быть установлено множество напорных ящиков последовательно или можно изготавливать два (или более) слоя одновременно внутри напорного ящика с двумя сеточными транспортерами, и/или можно использовать простые установки 35 для нанесения дополнительных слоев (как покрытие) при большой простоте процесса.

На Фиг.2 показан процесс подачи пеноволокнистой смеси и пены в насос 25, соединенный с поддоном 23 под сеточным транспортером. Устройство 24 известно по ранее осуществленному фирмой Wiggins Teape процессу, как это описано в патентах, включенных в настоящую заявку путем ссылки, в котором пеноволокнистую массу, подаваемую по трубопроводу 18, понуждают резко изменять направление движения, как показано на Фиг.2, путем использования изогнутой трубы 83 так, что из ее открытого конца 84 пеноволокнистая смесь выходит прямо во входной канал насоса 25. Пена из поддона 23 под сеточным транспортером также заходит во входной канал 85, как показано стрелками 86. Работой насоса 48 управляют с помощью системы управления с нечетким алгоритмом; регулируют уровень в поддоне 23 под сеточным транспортером.

В тех случаях, когда волокно, которое требуется использовать при приготовлении пеноволокнистой смеси, достаточно длинное (т.е. порядка нескольких дюймов), то вместо того, чтобы направлять трубопровод 18 во всасывающий канал 85 насоса 25 (см. Фиг.2), трубопровод 18 врезают в трубопровод 26 ниже по ходу продукта от насоса 25. В этом случае насос 17 должен, конечно, создавать более высокое давление, чем было бы необходимо в любом другом случае, чтобы обеспечивать достаточное давление, чтобы поток из трубопровода 18 мог входить в трубопровод 26, несмотря на давление в трубопроводе 26, создаваемое насосом 25.

На Фиг.3 показаны детали одной формы дополнительного устройства для подачи пены, составляющего отличительную особенность способа согласно изобретению. На Фиг.3 показано, как пену, саму по себе, из трубопровода 45 подают в пеноволокнистую массу в трубе 29 непосредственно перед напорным ящиком 30. Когда используют трубопроводы 45 для инжекции, нет необходимости в инжектировании пены по всем трубам 29, достаточно такого количества из них, чтобы достичь требуемого результата. Требуемый результат включает (как основное преимущество) более равномерную поверхностную плотность массы. Если требуется, то по трубам 29 можно направить пену от форсунок 28 для образования пены к камере расширения напорного ящика 30. Однако нет реального смысла использовать камеру расширения в напорных ящиках для выполнения способа Альстрема. Если их используют, то они предназначены просто для безопасности.

Количество чистой пены, добавляемой в трубопроводы 45, и точно место, где ее следует добавлять, требуется определять эмпирически для каждой конкретной ситуации, так как это зависит от конкретного напорного ящика 30 и другого используемого оборудования, типа и размеров волокон и других переменных факторов. При большинстве обстоятельств добавление чистой пены, которое составляет около 2-20% объема пеноволокнистой смеси, способствует получению требуемых результатов.

На Фиг. 4 показан примерный напорный ящик 301 с наклонным сеточным транспортером, в котором используют два различных вида инжекции пены (одна из которых показана на Фиг.3, и плюс еще другая форма). В напорном ящике 301, представленном на Фиг.4, обычный наклонный сеточный транспортер 90 для формования волокнистого полотна перемещают в направлении, показанном стрелкой, и средствами 45 для инжекции пены пеноволокнистую массу диспергируют в напорном ящике 301, напуская из трубок 29, в общем так, как показано на Фиг.4. Пену также напускают в напорный ящик 301 по трубам 44 так, что потоки пены движутся в общем в направлении, указанном стрелкой 92 на Фиг.4. Именно поток пены в направлении стрелки 92 движется вдоль крышки 93 напорного ящика 301. В напорном ящике 301 может быть установлена стенка 94 для обеспечения первоначального потока пены в направлении стрелки 92 из каждой из множества труб 44.

Угол наклона (например, около 45o) напорного ящика 301 предпочтителен по ряду причин. Если крышка 93 напорного ящика 301 наклонена вверх в направлении движения сеточного транспортера 90, то любой пузырек газа, образовавшийся в верхней части напорного ящика 301, будет выходить из самого напорного ящика 301. Если сеточный транспортер 90, образующий низ напорного ящика 301, расположен горизонтально, пузырек газа будет оставаться вверху напорного ящика 301 и специальное устройство (например, трубопровод с клапаном и/или насос) должно быть установлено для его удаления.

Одна из причин, по которой по существу чистую пену подают по одной или большему числу труб 44, заключается в стремлении обеспечения меньшего сдвига волокон в напорном ящике 301, чтобы волокна в массе не сориентировались в одном направлении (обычно в направлении движения сеточного транспортера 90). Согласно основным принципам динамики потока, если пеноволокнистая смесь движется вдоль крышки 93, то трение понуждает волокна ориентироваться у пограничного слоя в одинаковом направлении, что нежелательно. Посредством пены, подаваемой в потоке в направлении стрелки 92 и служащей в качестве смазки, снимают эту проблему, связанную с пограничным слоем.

Пена, подаваемая по трубам 44, может также оказывать желаемое воздействие на распределение поверхностной плотности массы пеноволокнистой смеси 91. Кроме того, пена, подаваемая по трубам 44 и движущаяся в направлении, указанном стрелкой 92, способствует сохранению нижней поверхности крышки 93 чистой, что тоже желательно.

Количество пены, подаваемое таким образом (по трубам 44), также необходимо определять эмпирически в каждой конкретной ситуации, но обычно оптимальное количество составляет что-то в пределах около 1-10% объема пеноволокнистой смеси, подаваемой по трубам 29.

Подачу пены по трубам 45 (обычно под углом около 30-90o - сравни с Фиг.3 и 4), как показано на Фиг.3 и 4, производят с другой целью. На Фиг.5 представлен схематически вид сверху (на котором изображены только три трубы 29, тогда как обычно их очень много) напорного ящика 30 (например, 301), на котором продемонстрировано различие, имеющее место при инжекции чистой пены. При отсутствии инжекции пены, по существу свободной от волокна, по трубам 45, пеноволокнистая смесь, подаваемая по трубам 29, распределяется в общем так, как показано линиями 91 на Фиг.4 и 5. Однако, когда производят инжекцию пены в направлении 45, распределение поверхностной плотности массы волокнистого полотна изменяется, так как имеет место большая дисперсия пеноволокнистой смеси, как схематически показано линиями 96 на Фиг.5. Влияние этого явления на распределение поверхностной плотности массы формируемого волокнистого полотна показано на схематическом рисунке на Фиг.6. Нормальный профиль кривой распределения поверхностной плотности массы волокнистого полотна (когда отсутствует инжекция пены), изображенный линией 91А, включает большую выпуклость 97. Однако, когда производят инжекцию пены, как показано линией 96а, выпуклость 98 оказывается намного меньше. Это означает, что поверхностная плотность массы получается более равномерной. Регулирование распределения поверхностной плотности массы осуществляют путем добавления разбавляющей пены в коллекторе 27 в основном потоке (например, перед форсунками 28) или непосредственно перед или непосредственно после того, как трубы 29 входят в напорный ящик 301 (случай, когда они входят перед напорным ящиком, показан поз. 45 на Фиг.4).

Если желательно, трубами 29 можно направлять пену из форсунок 28 в камеру расширения в напорном ящике 30, 301. Однако нет реального смысла использовать камеру расширения в напорных ящиках при осуществлении способа согласно изобретению. Если же ее используют, то она предназначена просто для обеспечения безопасности.

Как показано пунктирными линиями на Фиг.4, пенообразующая форсунка 98 может быть установлена в некоторых или во всех трубах 44. Кроме того, распределение поверхностной плотности массы можно регулировать путем использования потока пены 92 (одного или в сочетании с потоком из труб 45). Трубы 44 могут быть разветвлены, одна ветвь может быть направлена по стрелке 92, а другая - для пересечения потоков 91 (при удаленной стенке 94 или пронизанной второй ветвью).

Используя устройства, показанные на Фиг.3-5, можно, как видно, выполнять следующие этапы способа: (а) подавать первую пеноволокнистую массу, состоящую из воздуха, воды, волокна (например, синтетических или целлюлозных волокон, хотя могут быть использованы и другие волокна, например, стеклянные волокна) и любого подходящего ПАВ, в напорный ящик 301 и вводить ее в контакт с перемещаемым перфорированным элементом 90; (b) вводить первую пену, по существу свободную от волокна (показана стрелкой 92 на Фиг.4), в контакт с поверхностью 93 (например, крышки) напорного ящика 301 в точке, удаленной от перфорированного элемента 90. Этап (b) обычно выполняют для того, чтобы понудить пену течь вдоль поверхности 93 по направлению к элементу 90, чтобы снизить до минимума сдвиг волокон в напорном ящике 301 так, чтобы волокна не ориентировались в одном направлении, в общем в направлении движения перфорированного элемента 90, а также для того, чтобы сохранить поверхность 93 чистой. И выполнять этап (с) отвода пены через перфорированный элемент 90 для образования нетканого волокнистого полотна на элементе 90, причем удаленную пену собирают, используя вакуум-камеры 31, 32 или какие-либо другие подходящие обычные устройства, предназначенные для этой цели (например, отсасывающие валы или столы, отжимные валы и т.п.).

Можно также осуществлять способ (который можно усмотреть во всех Фиг. 3-5), включающий следующие этапы: (а) подачу первой пеноволокнистой смеси, например, по трубам 29, показанным на Фиг.3 и 4 (например, с потоком 91 в основном в том же самом направлении, показанном стрелкой 92 на Фиг.4); (b) удаление пены сквозь элемент 90 (например, так, как это описано выше); и (с) подавать вторую пену, по существу свободную от волокна, в первую пеноволокнистую массу (как показано поз. 45 на обеих Фиг.3 и 4) вблизи места, где подают первую пеноволокнистую массу в напорный ящик 30, 301 (обычно у распределительного ящика 27 или почти сразу же за местом ее ввода) так, чтобы обеспечить более равномерное распределение поверхностной плотности массы изготавливаемого нетканого волокнистого полотна (как показано на Фиг.6).

Типичные параметры процесса формования нетканого волокнистого полотна из пеноволокнистой смеси, которые можно использовать на практике при применении способа согласно настоящему изобретению, представлены в Таблице (см. в конце описания) (хотя пределы параметров могут быть шире, если шире диапазон изготавливаемой продукции).

Все, что было сказано до сих пор, было раскрыто в заявке США 08/923250 на патент, находящейся на рассмотрении, зарегистрированной 04.09.1997 г. В соответствии с настоящим изобретением созданы специальный коллектор в виде распределительного короба и способ изготовления нетканого волокнистого полотна с использованием распределительного короба, посредством которых можно улучшить изготовление нетканого волокнистого полотна, имеющего по существу постоянный уровень поверхностной плотности массы по ширине полотна. На Фиг.7 и 8 компоненты, аналогичные тем, которые показаны на Фиг.4, обозначены теми же позициями только с цифрой "1" впереди. Другие компоненты имеют номер позиции, который начинается с цифры "2".

Распределительный короб согласно настоящему изобретению может иметь конструкцию, представленную схематически и обозначенную поз. 200 на Фиг.7 и 8, хотя можно использовать множество других форм (включая цилиндрическую с конической вставкой, со скругленной боковой стенкой и т.д.), например, по существу цилиндрическую форму, схематически представленную на Фиг.12, где компоненты, сравнимые с теми, которые показаны на Фиг.8, обозначены теми же двухзначными номерами позиций, только с цифрой "3" вместо цифр "1" или "2". Коническую вставку обычно не используют тогда, когда передняя стенка (210, 310) является плоской, так как это делает конструкцию слишком сложной или дорогой.

Распределительный короб 200 (см. Фиг.7 и 8) содержит корпус, имеющий первый конец 201 с впуском 129 и второй конец 202, в произвольном варианте с выпуском 203, ведущим к контролируемому, вручную или предпочтительно автоматически, клапану 204. Если впуск 129 имеет круглое поперечное сечение, как показано на Фиг.7 и если выпуск 203 имеет круглое поперечное сечение, то в этом предпочтительном варианте исполнения распределительный короб 200 содержит центральную секцию 205, которая предпочтительно имеет форму усеченной призмы с основанием в виде многоугольника, с переходником 206 с круглого поперечного сечения впуска 129 на многоугольное основание призмы центральной секции 205 и с другим переходником 207 с верхней усеченной части призматической центральной секции 205, соединенной с выпуском 203 (если его используют).

Центральная секция 205 распределительного короба 200 содержит первую боковую стенку 208 и вторую боковую стенку 209. На Фиг.7 первая боковая стенка 208 удалена на большей части длины короба для ясности иллюстрации всего внутреннего пространства и его компонентов. Однако обе боковые стенки 208, 209 предпочтительно по существу являются глухими, хотя в них могут быть сделаны различные отверстия для датчиков или для других целей. Боковые стенки 208, 209 могут быть по существу плоскими или скругленными (например, как 308, 309 на Фиг.12).

Центральная секция 205 также содержит переднюю стенку 210, имеющую эффективную длину (которая может составлять определенную величину от одного переходника 206 до другого переходника 203 или несколько меньшую часть в этом промежутке), и заднюю стенку 193, расположенную против передней стенки 210. Передняя стенка 210 является проницаемой для пеноволокнистой-ПАВ смеси 211, которую подают на впуск 129, в то время как задняя стенка 193 является по существу глухой, за исключением отверстий 212 в ней, по которым можно подавать вторую пену, как показано схематически стрелками 213 на Фиг.7 и 8, во внутренний объем центральной секции 205. Задняя стенка 193 может быть по существу плоской или скругленной (например, как 393 на Фиг.12).

Хотя для простоты второй поток пены 213 описан ниже как содержащий пену, по существу свободную от волокна, это только предпочтительный вариант исполнения и при многих обстоятельствах возможно использование пены, содержащей волокно (в количестве, приблизительно равном процентному содержанию волокна в пеноволокнистой массе, подаваемой по трубопроводу 211, или на 1% или значительно меньше, или больше волокна, чем количество волокна в пеноволокнистой массе, подаваемой по трубопроводу 211), в качестве второй пены 213. В различных точках ввода потоков пена 213 может также иметь различное процентное содержание волокна.

Трубы 144 с клапанами 214 в них, герметически присоединенные к отверстиям 212, представляют один вариант исполнения для подачи пены 213, по существу свободной от волокна, в центральную секцию через заднюю стенку 193. Трубы 144 и отверстия 212 могут быть расположены в один ряд, как показано на Фиг 7 и 8, или во множество рядов, или в виде широкого ряда рисунков или массивов. Могут быть использованы любые другие обычные элементы для подачи жидкостей, например, форсунки, головки, перфорированные пластины, стенки и т. п. , или элементы в виде части средств для подачи пены 213, но предпочтительно средства должны быть пригодны для подачи пены 213 в широком диапазоне различных мест по длине центральной секции 205, чтобы менять давление внутри центральной секции 205 в любой точке так, чтобы в конечном счете достичь распределения поверхностной плотности массы пеноволокнистой-ПВА смеси, проходящей через переднюю стенку 210, по существу постоянного вдоль ее эффективной длины (например, с неравномерностью менее 0,5%, предпочтительно менее 0,2% или даже меньше).

Давление в центральной секции 205 предпочтительно определяют для того, чтобы обеспечить условия, при которых распределение поверхностной плотности массы было бы по существу постоянным, так как поверхностная плотность массы в каждой конкретной точке в основном зависит от давления пеноволокнистой смеси в этой точке. Например, как показано схематически на Фиг.7 и 8, может быть установлено множество датчиков давления 217, соединенных с боковой стенкой 208 (или с каждой стенкой 208, 209). В альтернативном варианте исполнения передняя стенка 210 может быть плоской, а задняя и боковые стенки 193, 208, 209 могут быть в виде одной скругленной поверхности, предпочтительно - части окружности или конуса, как схематически показано на Фиг.13. Таким образом, как датчики давления 217, так и трубы 144 для подачи пены в количестве одной или большего числа штук могут быть расположены на задней/боковой стенке 15, 193, 208, 209).

Датчики 217 могут представлять собой манометры или любые другие типы обычных датчиков, которые предпочтительно обеспечивают электронное считывание или импульсы. Предпочтительно выходные сигналы от каждого датчика 217 (может быть установлено любое количество датчиков; чем больше их установлено, тем обычно более равномерно удается поддерживать поверхностную плотность массы) электронно связаны с системами автоматического управления, показанными схематически поз. 218 на Фиг.7. В ответ на выходной сигнал датчика давления 217, а также другой сигнал, подаваемый окружающей средой или человеком, система автоматического управления 218 управляет клапаном 204, насосом, подающим пеноволокнистую массу 211 на впуск 129 (например, насосом 25, показанным на Фиг.1 и 2), клапанами 214, через которые подают вторую пену 213 в центральную секцию 205, или предпочтительно клапаном 204, насосом 25 и всеми клапанами 214. Путем управления клапаном 204 при его большем открывании давление внутри центральной секции 205 снижается, а при его закрывании - давление в центральной секции 205 повышается; с увеличением скорости работы насоса 25 давление увеличивается, а с уменьшением скорости давление снижается; и путем управления клапанами 214 количество пены в каждой конкретной точке вдоль задней стенки 193 индивидуально контролируют так, чтобы таким образом повысить или понизить местное давление в этой точке.

В предпочтительном проиллюстрированном варианте исполнения задняя стенка 193 наклонена относительно передней стенки 210 так, что задняя стенка 193 приближается к передней стенке 210 и площадь поперечного сечения центральной секции 205 уменьшается по направлению от места рядом с первым концом 201 распределительного короба 200 ко второму концу 202, как отчетливо показано на Фиг. 8. Предпочтительно наклон задней стенки 193 по существу должен быть постоянным, так что уменьшение площади поперечного сечения также постоянное, хотя может быть выполнен и неравномерный наклон, если равновесие нарушено в результате использования модифицированных средств для подачи пены, по существу свободной от волокна и т.п.

Система управления 218 может содержать любое количество подходящих обычных средств управления, например, контроллеров с нечеткой логикой, многопараметрическую систему управления или любую другую подходящую систему управления с использованием компьютера, способную выполнять требуемые функции управления клапанами 204 и 214 и, возможно, насосом 25.

На Фиг. 9 графически представлена поверхностная плотность массы пеноволокнистой смеси, проходящей через переднюю стенку 210 по длине центральной секции 205. Эффективная длина центральной секции 205 обозначена позицией 220 на Фиг. 9, где отклонения поверхностной плотности массы от постоянного значения 221 (обычно выражается в г/м2) показаны линией 222. Отклонение на Фиг. 9 составляет меньше 0,5% в точке максимума кривой 222 над базовой линией 221 над клапаном, расположенным снизу. На Фиг.10 и 11, с другой стороны, показаны кривые 223, 224, соответственно, характеризующие некондиционные полотна. На Фиг. 10 показана ситуация, когда в распределительный короб подают недостаточное количество пеноволокнистой смеси, что приводит к слишком низкому давлению на впуске 129 распределительного короба, в результате чего поверхностная плотность массы с левой стороны распределительного короба 200, как показано на Фиг.7, оказывается слишком малой. На Фиг.11 показана ситуация, когда слишком большое количество пеноволокнистой смеси отводят в трубопровод 225 (например, обратно к насосу 25 или в поддон 23 под сеточным транспортером), так как клапан 204 открыт слишком сильно, что приводит к уменьшению давления в распределительном коробе и поверхностная плотность массы пеноволокнистой смеси, проходящей через переднюю стенку 210 в правой части распределительного короба 200 (как показано на Фиг.7), становится слишком малой.

На Фиг.7 также схематически показана связь распределительного короба 200 с обычным напорным ящиком 30; это значит, что распределительный короб 200 предпочтительно занимает место коллектора 27, показанного на Фиг.1 и 3, и содержит сопла, связанные с ним (подобные форсункам 28 и 29 на Фиг.3), через которые питают напорный ящик 30, содержащий сеточный транспортер 90, с которым сопряжены вакуум-камеры 31.

В способе использования распределительного короба 200 согласно настоящему изобретению для изготовления нетканого волокнистого полотна могут быть выполнены следующие процедуры: (а) по существу постоянная подача пеноволокнистой-ПАВ смеси 211 в первый конец 201 распределительного короба 200; (b) по существу постоянный выпуск пеноволокнистой-ПАВ смеси 211 через отверстия в передней стенке 210 распределительного короба, которую подают в напорный короб 30; и (с) подача второй пены 213 (пены, по существу свободной от волокна) в распределительный короб через ряд отверстий 212, отстоящих друг от друга с по существу регулярными интервалами по существу по всей его длине так, чтобы поддерживать поверхностную плотность массы пеноволокнистой смеси, проходящей через переднюю стенку 210, по существу постоянной вдоль эффективной длины 220 передней стенки 210 распределительного короба (как показано кривой 222 на Фиг.9); например, так, чтобы отклонение поверхностной плотности массы пеноволокнистой смеси, проходящей через переднюю стенку, составляло 0,5% или меньше, и чтобы отклонение поверхностной плотности массы окончательно сформованного на перфорированном элементе 99 волокнистого полотна составляло 0,5% или меньше.

Способ может также содержать этап (d), заключающийся в определении давления в распределительном коробе 200 во множестве мест (датчиками 217) вдоль его длины, и этап (с), заключающийся в регулировании в ответ на определенные (датчиками) уровни давления, для поддержания поверхностной плотности массы пеноволокнистой смеси, проходящей через переднюю стенку 210, по существу постоянной (предпочтительно с отклонением менее 0,5%) вдоль эффективной длины 220 передней стенки 210. Например, это можно выполнять с помощью датчиков 217, генерирующих сигналы, подаваемые к системе управления 218, которая затем управляет клапанами 214, если это необходимо (и возможно, клапаном 204, а также, возможно, скоростью работы насоса 25). Согласно этому способу этап (с) также предпочтительно выполняют по существу постоянно, хотя скорость потока можно варьировать от одной трубы 144 к другим, для того чтобы достигнуть равномерного давления внутри центральной части 205 распределительного короба и чтобы пеноволокнистая смесь 211 двигалась через постоянно уменьшающееся поперечное сечение центральной секции 205 (см. Фиг. 8) от впуска 129 к выпуску 203.

Распределительный короб 300 на Фиг.12 имеет круглое поперечное сечение с конической вставкой 399. На Фиг.12 самые верхние и самые нижние структуры представляют "переднюю стенку" 310 распределительного короба, содержащего отверстия и дополнительные соединения с напорным ящиком. Пеноволокнистую массу 311 подают в распределительный короб 300 справа. Коническая часть внутри распределительного короба представляет собой коническую вставку 399, соответствующую "задней стенке" распределительного короба. Т.е. обе имеют круглое поперечное сечение. Как показано, вторую пену 313 подают в коническую вставку 399 по множеству труб 344, оканчивающихся отверстиями около конической "задней стенки" 393. Датчики давления 317 (pressure sensors почему-то на Фиг.12 обозначены буквой "Р", а на Фиг.13 поз. 417 - буквой "S". - Прим. перевод. ) могут быть расположены в "боковой стенке" 309. Кроме того, следует отметить, что распределительный короб 300 может быть коническим, а вставка (399) цилиндрической или оба элемента - коническими. Могут быть также использованы другие поперечные сечения, отличные от круглого, например, эллиптические поперечные сечения или сечения с конфигурацией, показанной на Фиг. 13, где поверхности 408, 409, 493 скругленные и предпочтительно составляют часть рассеченного пополам конуса (на Фиг.13 компоненты, сравнимые с теми, которые представлены на Фиг.7, 8 и 12, обозначены теми же двумя цифрами, только перед ними стоит цифра "4").

Основной целью настоящего изобретения является создание обладающих большими преимуществами модификаций способа формования нетканого волокнистого полотна из пеноволокнистой смеси. Хотя изобретение здесь показано и описано в том виде, который сейчас рассматривается как наиболее практичный и предпочтительный вариант исполнения настоящего изобретения, очевидно для специалистов в данной области техники, что в него можно внести множество модификаций в пределах объема изобретения, причем объем охватывает широчайшие интерпретации прилагаемой формулы изобретения так, чтобы охватить все эквивалентные способы и устройства.

Способ предназначен для использования в целлюлозно-бумажной промышленности. Нетканое волокнистое полотно изготавливают способом формования его из пеноволокнистой смеси, используя распределительный короб. Короб содержит корпус, имеющий первый и второй противоположные концы, включая впуск для подачи пеноволокнистой-ПАВ смеси на первом конце и по выбору выпуск с клапаном на втором конце. Центральная секция корпуса распределительного короба имеет поперечное сечение, уменьшающееся от впуска по направлению к выпуску. Центральная секция содержит также первую и вторую по существу глухие боковые стенки, проницаемую переднюю стенку, имеющую эффективную длину, и заднюю стенку, расположенную против передней стенки. Стенки могут быть плоскими или скругленными. Любые подходящие устройства используют для подачи второй пены, например, по существу свободной от волокна или пеноволокнистой смеси, в центральную секцию через заднюю стенку. С помощью датчиков давления, вводимых через одну или обе боковые стенки, можно определять давление внутри центральной секции и автоматически регулировать подачу смеси на входе, отвод через выпуск и/или подачу второй пены через заднюю стенку так, чтобы поддерживать поверхностную плотность массы пеноволокнистой смеси, проходящей через переднюю стенку, по существу на постоянном уровне вдоль эффективной длины передней стенки. Обеспечивается повышение равномерности поверхностной плотности массы вырабатываемого нетканого волокнистого полотна. 2 с. и 21 з.п. ф-лы, 1 табл., 13 ил.

| 0 |

|

SU158938A1 | |

| US 3938782 A, 17.02.1976 | |||

| US 3937273 А, 10.02.1976 | |||

| Способ изготовления нетканного волокнистого материала | 1973 |

|

SU504509A3 |

Авторы

Даты

2003-07-27—Публикация

2000-02-24—Подача