Изобретение относится к технологии производства минеральных удобрений, а именно к двум вариантам способа для получения быстрорастворимых бесхлорных калийных удобрений.

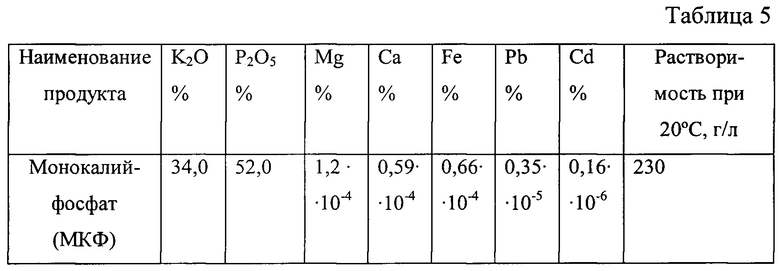

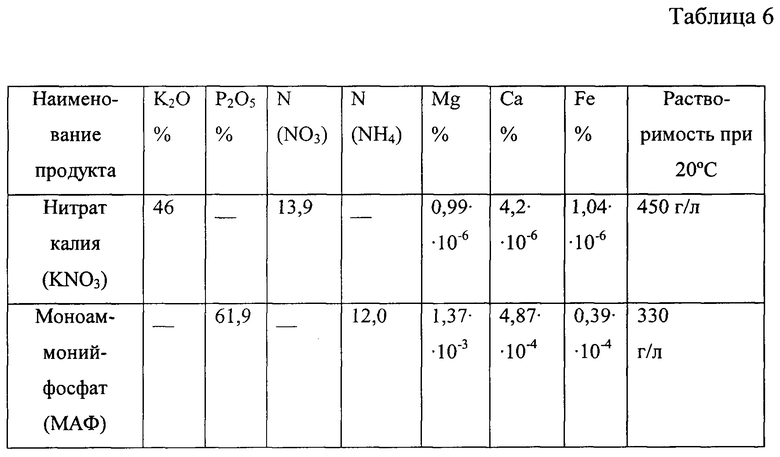

Бесхлорные калийные удобрения относятся к группе наиболее ценных удобрений. В частности, монокалийфосфат (МКФ) является весьма ценным сложным удобрением, содержащим одновременно калий (34% по K2O) и фосфор (52% по Р2О5). Такое удобрение широко используется в овощеводстве, садоводстве и цветоводстве. В последнее время в связи с растущими потребностями в комплексных удобрениях в интенсивном растениеводстве с использованием технологии капельного орошения особенно востребована водорастворимая форма МКФ, представляющая собой практически чистую соль - дигидрофосфат калия, не содержащий нерастворимых примесей. Практически все количество потребляемого сегодня в России водорастворимого МКФ завозится по импорту, главным образом, из Израиля и Бельгии. Другим примером ценного сложного удобрения является нитрат калия, содержащий одновременно калий (46% K2O) и азот (13% N-NO3). Основная часть потребляемой в России селитры импортируется из Чили и других стран.

Известны способы получения МКФ методом частичной нейтрализации фосфорной кислоты карбонатом или гидроксидом калия (М.Е. Позин. Технология минеральных удобрений, Л., «Химия», 1989, с. 304 [1]; патент РФ №2164494, опубл. 27.03.2001 [2]; патент РФ №2261222, опубл. 27.09.2005 [3]; патент США №7601319, опубл. 13.10.2009 [4]). При этом нейтрализацию карбоната калия ведут при повышенной температуре до рассчитанных значений pH, кристаллизацию продукта ведут при охлаждении [2, 3]. При использовании в качестве сырья гидроксида калия возможно выделение продукта (кристаллизация) методом прямой грануляции при распылении его смеси с фосфорной кислотой в стехиометрическом соотношении [4]. Основным недостатком указанных способов является дороговизна используемого калиевого сырья. Другим недостатком является необходимость использования дорогостоящей термической фосфорной кислоты для получения растворимого монокалийфосфата или же необходимость очистки продукта однократной или многократной его перекристаллизацией при использовании промышленной экстракционной фосфорной кислоты.

Известны способы получения монокалийфосфата с использованием более дешевого сырья - хлорида калия ([1], а также: Химическая технология неорганических веществ/под ред. Ахметова Т.Г., в двух книгах, М., "Высшая школа", 2002, Кн. 1, 688 с. [5]; патент РФ №2369585, опубл. 10.10.2009 [6]; патент США №3393044, опубл. 16.07.1968 [7]).

В частности, известен промышленный способ получения МКФ с использованием хлорида калия, серной кислоты и фосфата кальция ([1], с. 304; [5], с. 152). В соответствии с этим способом хлорид калия обрабатывают избытком концентрированной серной кислоты при температуре от 80°С до 200°C с получением паров хлористого водорода и суспензии гидросульфата калия в серной кислоте. Хлористый водород утилизируют с получением соляной кислоты. Кислую суспензию при температуре около 70°С нейтрализуют фосфатом кальция, например, природным фосфоритом, в результате чего получают суспензию гипса в смешанном растворе, содержащем монокалийфосфат и фосфорную кислоту. Гипс отделяют от смешанного раствора фильтрацией, раствор упаривают до концентрации 50-60% МКФ, и последний высаливают из охлажденного раствора метанолом. Маточный раствор подвергают дистилляции для отгонки метанола, возвращаемого в голову процесса, а также для получения фосфорной кислоты с содержанием до 54% P2O5.

Недостатками данного способа являются трудоемкость технологического процесса, в том числе необходимость совмещения производства МКФ с производством другой химической продукции; необходимость использования специального антикоррозионного оборудования, а также вредность производства, связанного с выделением паров соляной кислоты и метанола. Кроме того, недостатком является невозможность получения водорастворимого МКФ указанным способом. При этом попытка последующей очистки, например, методом перекристаллизации, оказывается также весьма трудоемкой из-за необходимости использования нескольких последовательных ступеней переработки для достижения требуемого качества продукции.

Известны другие способы получения монокалийфосфата с использованием хлорида калия, в которых используется меньшее количество технологических стадий и с которыми сопряжено меньшее количество попутных продуктов ([6, 7]). В соответствии со способом [6] хлорид калия разлагают фосфорной кислотой при температуре 75÷100°С, а затем полученную пульпу нагревают до температуры выше 250°С, чтобы отогнать образующийся в результате реакции разложения хлористый водород, который улавливают водой с получением соляной кислоты средней концентрации. В соответствии со способом [7] образующийся хлористый водород экстрагируют органической жидкостью при температуре 120÷160°C с последующим разложением органического комплекса водой с получением соляной кислоты и возвратом органики в процесс. Способы [6, 7] сохраняют ряд недостатков, присущих способу [5], в том числе вредность производства, необходимость использования специального антикоррозионного оборудования, а также необходимость вторичной переработки продукта для получения водорастворимой формы МФК.

Общим недостатком способов [5-7] является также то, что эти способы требуют применения избытка фосфорной кислоты по сравнению со стехиометрическим количеством, что приводит к получению двойного соединения монокалийфосфата и фосфорной кислоты, а это требует использования определенного количества карбоната или гидроксида калия для получения МКФ.

Известен способ получения водорастворимого МКФ при температурах ниже 100°С, основанный на использовании фосфорной кислоты и хлорида калия (патент США №4836995, опубл. 06.06.1989 [8]). В соответствии с этим способом взаимодействие фосфорной кислоты и экстракционной фосфорной кислоты (ЭФК) осуществляют в двухфазной системе, содержащей смешанные водные растворы и несмешиваемую с водой органическую фазу, а именно растворенные в керосине длинноцепочечные первичные амины. Образующаяся при этом соляная кислота уходит в органическую фазу, а именно взаимодействует с органической фазой с образованием комплекса амина с хлористоводородной кислотой; в органическую фазу также экстрагируется существенная часть примесей, содержащихся в исходной ЭФК. Водную фазу отделяют от органической и дополнительно подкисляют исходной фосфорной кислотой с получением монокалийфосфата и выделением его кристаллизацией с получением твердого МФК и остаточного смешанного раствора, возвращаемого в процесс. Органическую фазу регенерируют щелочным агентом, например, оксидом или гидроксидом кальция, с получением раствора хлоридной соли щелочного агента, например, раствора хлорида кальция и исходной формы органической фазы, которую также возвращают в процесс. Указанный способ также обладает существенными недостатками:

- качество продукта полностью зависит от качества исходной экстракционной фосфорной кислоты и не всегда гарантируется получение растворимой формы МКФ без дополнительных переделов;

- образуются трудно утилизируемые жидкие отходы хлорида кальция;

- керосин имеет определенную (хотя и малую) растворимость в воде, из за чего и продукция и отходы оказываются загрязненными органической фазой;

- способ экологически опасен, особенно в случае возможных аварий и утечек жидкостей;

- требуются дорогостоящее оборудование и повышенная культура производства, для того чтобы исключить неприятные запахи на производственной площадке.

Известны способы получения других калийных сложных удобрений, в частности, калийной селитры из хлорида калия методом конверсии с использованием нитрата кальция или аммония ([1], с. 301; авторское свидетельство СССР №1248650, опубл. 07.08.1986 [9]). В соответствии с этими способами осуществляют циклический процесс, каждый цикл которого состоит из стадий сорбции и десорбции калия. Через катионит пропускают раствор хлорида калия, переведя ионообменник в K-форму (стадия сорбции). Затем через него пропускают растворы соответствующих нитратов (кальция или аммония), получая на выходе раствор нитрата калия и переводя ионит соответственно в кальциевую или аммонийную форму (стадия десорбции). В следующем цикле через катионит опять пропускают раствор хлорида калия, переводя его снова в K-форму и получая на выходе соответственно раствор хлорида кальция или хлорида аммония. Далее проводят стадию десорбции и повторяют цикл. Для осуществления процесса в непрерывном режиме используют по крайней мере две колонны с катеонитом, работающие на противоположных стадиях. К сожалению, указанные ионообменные способы не обеспечивают полного разделения растворов разной природы друг от друга, поэтому только малая часть фильтратов, выходящих из колонн, представляет собой чистые однокомпонентные растворы, остальная часть фильтратов представляет собой смешанные растворы, которые требуют последующей сложной переработки с целью дальнейшего использования. Кроме того, остается проблема утилизации также хлоридов кальция и аммония.

Общим недостатком всех перечисленных выше способов [1-9] является то, что они не универсальны, а узко направлены на получение только какого-нибудь одного конечного продукта из группы бесхлорных калийных удобрений.

Наиболее близким к предлагаемому способу является ионообменный способ получения растворимых бесхлорных калийных минеральных удобрений по патенту РФ №2201414, опубл. 27.03.2003 [10]. В соответствии с этим способом циклически проводят реакции ионного обмена. При этом в каждом цикле осуществляют реакцию ионного обмена с участием хлористого калия в качестве первого исходного вещества, используя катионит в форме вспомогательного компонента и преобразуя его в K-форму с получением хлорной соли вспомогательного компонента, а также реакцию ионного обмена с участием бесхлорной соли вспомогательного компонента в качестве второго исходного вещества, используя полученный перед этим катионит в K-форме и преобразуя его в форму вспомогательного компонента с получением продукта в виде бесхлорной калиевой соли. При этом катионит выбирают таким образом, чтобы его селективность к вспомогательному компоненту была меньше селективности к калию, а концентрацию указанной бесхлорной соли вспомогательного компонента выбирают большей, чем концентрация насыщенного раствора бесхлорной калийной соли. В качестве бесхлорной соли вспомогательного компонента могут выступать, в частности, сульфат натрия, нитрат аммония, дигидрофосфат аммония.

Способ по патенту [10] позволяет получать высококачественные растворимые бесхлорные калийные удобрения, однако, у этого способа имеется ряд недостатков:

- требование по свойствам применяемого катионита, а именно условие, что он должен обладать повышенной селективностью к иону калия по сравнению с другими катионами, участвующими в процессе, резко сужает круг применяемых ионообменных материалов, оставляя по сути только возможность применения сильнокислотных катионитов, для которых это условие выполняется по отношению к наиболее доступным вспомогательным компонентам, таким, как ионы натрия или аммония;

- это же ограничение делает невозможным применение катионов магния, кальция и других многозарядных ионов в качестве вспомогательных компонентов, а бесхлорных солей этих катионов в качестве сырья для получения целевого продукта - растворимого бесхлорного калийного удобрения;

- в способе предполагается только применение бесхлорных солей, содержащих вспомогательный компонент, что исключает возможность использования каких-либо еще широкодоступных и относительно дешевых веществ, в частности, кислот (например, серной или фосфорной), для ионообменной конверсии хлорида калия в бесхлорное калийное удобрение.

- в результате осуществления этого способа получают перенасыщенный раствор, из которого самопроизвольно кристаллизуется целевой продукт. Вследствие этого сужается ассортимент пригодного к использованию исходного сырья, так как при наличии в исходных веществах малорастворимых примесей последние оказываются в кристаллизовавшемся целевом продукте, создавая проблему его очистки. Например, недопустимо присутствие в исходном веществе кальция, образующего с сульфат-ионом нерастворимый гипс.

Технические решения по обоим вариантам предлагаемого изобретения, относящегося к способу получения растворимых бесхлорных калийных удобрений, направлены на достижение технического результата, заключающегося в обеспечении возможности получения высокочистых бесхлорных калийных минеральных удобрений с использованием широкого ассортимента исходного сырья, включая кислоты, и соответствующего расширения ассортимента получаемых удобрений при одновременном снижении требований к содержанию в сырьевых материалах малорастворимых примесей или примесей, способных образовывать малорастворимые вещества в ходе процессов получения целевых продуктов. Ниже при раскрытии сущности изобретения и рассмотрении частых случаев его осуществления по обоим вариантам могут быть названы и другие виды достигаемого технического результата.

Предлагаемый способ получения растворимых бесхлорных калийных удобрений по первому варианту, как и указанный наиболее близкий к нему известный, представляет собой циклический процесс, включающий проведение в каждом цикле последовательности операций, являющихся реакциями ионного обмена, осуществляемыми в одной или нескольких ионообменных колоннах с использованием в каждой из них слоя одинакового для всех операций катионита, находящегося перед началом каждой операции в специфичной для нее ионной форме. Каждая операция включает обработку катионита раствором, являющимся исходным веществом указанного циклического процесса, специфичным для данной операции, получение продукта данной операции и перевод катионита в другую ионную форму, специфичную для очередной операции указанной последовательности. При этом одна из операций указанной последовательности включает обработку катионита, находящегося перед началом этой операции в Na-форме, раствором хлорида калия в качестве первого исходного вещества указанного циклического процесса, перевод катионита в K-форму и получение раствора хлорида натрия.

Для достижения указанного выше технического результата в предлагаемом способе по первому варианту, в отличие от наиболее близкого известного способа, в качестве катионита, одинакового для всех проводимых в указанном циклическом процессе операций, используют слабокислотный катионит. После упомянутой операции, включающей обработку катионита раствором хлорида калия, осуществляют операцию с участием в качестве второго исходного вещества указанного циклического процесса раствора бесхлорной кислородсодержащей кислоты, включающую обработку этим раствором полученного в предыдущей операции катионита в K-форме, слой которого поддерживают в состоянии псевдоожижения, с переводом его в Н-форму и получением суспензии, содержащей целевой продукт в виде калиевой соли указанной бесхлорной кислородсодержащей кислоты, а также фильтрацию или центрифугирование получаемой суспензии для очистки ее от малорастворимых примесей. Далее продолжают обработку катионита в указанном поддерживаемом в состоянии псевдоожижения слое, используя для нее полученную суспензию, подвергнутую фильтрации или центрифугированию, и повторяют такую обработку и следующие за ней фильтрацию или центрифугирование получаемой суспензии несколько раз. Затем осуществляют операцию с участием дополнительного исходного вещества указанного циклического процесса в виде раствора натриевой щелочи или кальцинированной соды, которым обрабатывают полученный в предыдущей операции катионит в Н-форме, переводя его в Na-форму, специфичную для первой из перечисленных операций, и создавая тем самым возможность циклического продолжения указанного процесса.

Предусматриваемое предлагаемым способом по первому варианту проведение последовательности операций ионного обмена позволяет получать целевой продукт в результате обработки, проводимой во второй из названных операций. Присутствие этой операции в последовательности операций предлагаемого способа по первому варианту обеспечивает возможность выбора из целого ряда кислородсодержащих кислот с получением столь же обширного ряда калийных солей, а наличие третьей ионообменной операции наряду с первыми двумя обеспечивает возможность замыкания цикла. При этом указанная последовательность операций становится возможной благодаря использованию слабокислотного катионита, проявляющего повышенную селективность к катионам водорода (гидроксония).

В противоположность наиболее близкому известному способу, предусматривающему получение перенасыщенного раствора, из которого самопроизвольно кристаллизуется целевой продукт, в предлагаемом способе по первому варианту получают суспензию, содержащую раствор калийного бесхлорного удобрения. При этом благодаря поддержанию слоя катионита в состоянии псевдоожижения возникает возможность выведения из колонны всей твердой фазы получаемой суспензии, содержащей малорастворимые примеси, неизбежно присутствующие в исходных веществах, тогда как в плотном слое катионита имел бы место эффект фильтрации, и часть твердой фазы оставалась бы в нем к концу операции. В предлагаемом же способе выведенная из колонны суспензия, содержащая твердую фазу, подвергается фильтрации или центрифугированию с последующей обработкой ею катионита в колонне в циркуляционном режиме, что обеспечивает как надлежащую очистку получаемого целевого продукта, так и предотвращение загрязнения катионита в колонне.

В частном случае в качестве кислородсодержащей кислоты при осуществлении предлагаемого способа по первому варианту может быть использована экстракционная фосфорная кислота, предварительно подвергнутая очистке методом экстракции органически реагентом, например, в соответствии со способом по патенту РФ №2452685 (опубл. 10.06.2012 [11]), либо (предпочтительно) сорбционным методом "удерживания кислоты" в одной из следующих его модификаций:

- по методу с периодическим пропусканием исходной ЭФК снизу вверх через слой сильноосновного анионита в фосфатной форме до "проскока" кислоты и обратным вытеснением сорбированной на анионите очищенной кислоты водой сверху вниз (патент РФ №2544731, опубл. 20.03.2015 [12]);

- по методу, впоследствии названному его авторами "НьюКем-методом", с использованием сорбционных систем с двумя жидкими фазами, основанному на уменьшении объема пространства между гранулами сорбента, занимаемого перерабатываемым раствором, путем заполнения слоя сорбента органическим жидким веществом, не смешивающимся ни с водой, ни с этим раствором и химически не взаимодействующим с его компонентами перерабатываемого раствора (патент РФ №2434679, опубл. 27.11.2011 [13]; Р.Х. Хамизов. Сорбционный метод "удерживания кислоты". Некоторые технологические возможности по разделению электролитов. Сорбционные и хроматографические процессы. 2013. Т. 13. Вып. 5, с. 600-604 [14]).

В другом частном случае в качестве кислородсодержащей кислоты может быть использована азотнокислая вытяжка, полученная азотнокислым разложением фосфатного сырья и содержащая фосфорную кислоту с примесью азотной кислоты, предварительно очищенная сорбционным НьюКем-методом удерживания кислоты [13, 14].

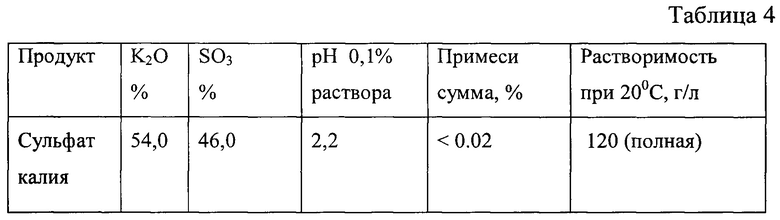

В качестве кислородсодержащей кислоты при осуществлении предлагаемого способа по первому варианту может быть использована также техническая серная кислота любого вида, включая контактную, башенную и регенерированную.

В названных случаях в качестве целевого продукта получают соответственно фосфат калия, смесь нитрата и фосфата калия, сульфат калия.

Предлагаемый способ по первому варианту может быть реализован с использованием единственной ионообменной колонны. В этом случае описанные выше операции являются стадиями, поочередно осуществляемыми в этой колонне. Однако более рационально проводить циклический процесс в несколько стадий в каждом цикле таким образом, что на каждой стадии названные выше ионообменные операции осуществляются в трех одновременно работающих ионообменных колоннах с одинаковыми сорбционными слоями катионита, но в трех разных ионных формах перед началом операции - Na-форме, K-форме и Н-форме, с чередованием от стадии к стадии этих ионных форм и подаваемых в ионообменные колонны растворов, являющихся исходными веществами указанного циклического процесса, специфичными для соответствующих операций.

При такой реализации способа может быть обеспечена непрерывность получения целевого продукта - бесхлорной соли калия.

По окончании каждой стадии целесообразно промывать каждую ионообменную колонну водой, вытесняя ею находящийся в данной колонне электролит, а воду, оставшуюся в колонне после промывки, вытеснять раствором, подаваемым в колонну для обработки находящегося в ней катионита на очередной стадии. Промывка выполняется с целью обеспечения чистоты получаемых продуктов и предотвращения перерасхода растворов исходных веществ.

В частном случае в способе по первому варианту операцию с участием хлорида калия в качестве первого исходного вещества на каждой стадии проводят в виде двух одновременно протекающих процессов в двух последовательно соединенных ионообменных колоннах, для чего необходима одна ионообменная колонна дополнительно к трем указанным выше. В первом из двух одновременно протекающих процессов осуществляют обработку раствором хлорида калия катионита, находящегося перед началом данной операции в первой из указанных последовательно соединенных ионообменных колонн в смешанной Na,K-форме, получают раствор, являющийся результатом указанной обработки, и переводят катионит в первой ионообменной колонне из указанной смешанной ионной формы в чистую K-форму. Во втором процессе осуществляют обработку раствором, получаемым в первом процессе, катионита, находящегося перед началом данной операции во второй из указанных последовательно соединенных ионообменных колонн в чистой Na-форме, получают раствор хлорида натрия и переводят катионит из Na-формы в указанную смешанную Na,K-форму.

При таком выполнении предлагаемого способа может быть достигнута более высокая чистота целевого продукта и предотвращен перерасход исходного вещества. Объясняется это тем, что при реальном проведении операций ионного обмена имеют место процессы взаимной диффузии в слое катионита и перемешивания в растворе. В таком процессе нет гарантии того, что в момент появления ионов калия в получаемом растворе (когда нужно завершать стадию цикла во избежание потерь исходного вещества), получается чистая K-форма катионита и часть катионита его все еще не остается в Na-форме. В таком случае на следующей стадии цикла при обработке катионита вторым исходным веществом (кислородсодержащей кислотой) существует риск получения не чистого целевого продукта (например, монокалийфосфата при использовании фосфорной кислоты), а продукта, загрязненного примесью дигидрофосфата натрия. При проведении указанной операции в виде двух одновременно протекающих процессов в двух последовательно соединенных ионообменных колоннах вероятность такой ситуации существенно уменьшается.

При осуществлении предлагаемого способа по первому варианту в данном частном случае в каждом цикле на каждой стадии одновременно используются четыре ионообменные колонны с одинаковыми сорбционными слоями катионита, но в четырех разных названных выше ионных формах (смешанной Na,K-форме, Na-форме, K-форме и H-форме) с чередованием от стадии к стадии в каждой из указанных колонн этих форм и подаваемых в колонны веществ, участвующих в ионном обмене, причем две их этих четырех колонн используются на каждой стадии цикла для осуществления двух одновременно протекающих процессов ионообменной операции с участием хлорида калия в качестве первого исходного вещества.

В данном частном случае по окончании каждой стадии каждую ионообменную колонну, содержащую катионит в чистой ионной форме, промывают водой, вытесняя ею находящийся в данной колонне электролит, а воду, оставшуюся в колонне после промывки, вытесняют раствором, подаваемым в колонну для обработки находящегося в ней катионита на очередной стадии.

Для обеспечения более высокой производительности процесса целесообразно осуществлять подбор скоростей пропускания растворов исходных веществ через ионообменные колонны таким образом, чтобы моменты окончания операций обработки катионита во всех ионообменных колоннах на каждой стадии цикла совпадали друг с другом.

Предлагаемый способ получения растворимых бесхлорных калийных удобрений по второму варианту, как и наиболее близкий к нему известный, представляет собой циклический процесс, включающий проведение в каждом цикле последовательности операций, являющихся реакциями ионного обмена, осуществляемыми в одной или нескольких ионообменных колоннах с использованием в каждой из них слоя одинакового для всех операций катионита, находящегося перед началом каждой операции в специфичной для нее ионной форме. Каждая операция включает обработку катионита раствором, являющимся исходным веществом указанного циклического процесса, специфичным для данной операции, получение продукта данной операции и перевод катионита в другую ионную форму, специфичную для очередной операции указанной последовательности. При этом одна из операций указанной последовательности включает обработку катионита, находящегося перед началом этой операции в Na-форме, раствором хлорида калия в качестве первого исходного вещества указанного циклического процесса, перевод катионита в K-форму и получение раствора хлорида натрия.

Для достижения указанного выше технического результата в предлагаемом способе по второму варианту, в отличие от наиболее близкого к нему известного способа, в качестве катионита, одинакового для всех проводимых в указанном циклическом процессе операций, используют слабокислотный катионит. После упомянутой операции, включающей обработку катионита раствором хлорида калия, осуществляют операцию с участием в качестве второго исходного вещества указанного циклического процесса раствора некалиевой соли бесхлорной кислородсодержащей кислоты. Данная операция включает обработку этим раствором полученного в предыдущей операции катионита в K-форме с переводом его в ионную форму катиона указанной некалиевой соли и получением суспензии, содержащей целевой продукт в виде калиевой соли указанной бесхлорной кислородсодержащей кислоты. Затем осуществляют операцию с участием третьего исходного вещества указанного циклического процесса в виде раствора бесхлорной кислородсодержащей кислоты, отличной от той, раствор соли которой является вторым исходным веществом указанного циклического процесса. Этим раствором обрабатывают полученный в предыдущей операции катионит в ионной форме катиона указанной некалиевой соли, слой которого поддерживают в состоянии псевдоожижения, с переводом его в Н-форму и получением суспензии, содержащей дополнительный целевой продукт в виде соли, образованной катионом указанной некалиевой соли и анионом бесхлорной кислородсодержащей кислоты, раствор которой является третьим исходным веществом указанного циклического процесса. При этом осуществляют также фильтрацию или центрифугирование получаемой суспензии для очистки ее от малорастворимых примесей и далее продолжают обработку катионита в указанном поддерживаемом в состоянии псевдоожижения слое, используя для нее полученную суспензию, подвергнутую фильтрации или центрифугированию, и повторяют такую обработку и следующие за ней фильтрацию или центрифугирование получаемой суспензии несколько раз. Затем осуществляют операцию с участием дополнительного исходного вещества указанного циклического процесса в виде раствора натриевой щелочи или кальцинированной соды, которым обрабатывают полученный в предыдущей операции катионит в Н-форме. Его переводят в Na-форму, специфичную для первой из перечисленных операций, создавая тем самым возможность циклического продолжения указанного процесса.

Предусматриваемое предлагаемым способом по второму варианту проведение последовательности операций ионного обмена позволяет получать целевой продукт в результате обработки, проводимой во второй из названных операций и дополнительный целевой продукт - в результате обработки, проводимой в третьей из названных операций. Вторая из названных выше ионообменных операций, содержащаяся в последовательности операций предлагаемого способа по второму варианту, обеспечивает возможность выбора из целого ряда бесхлорных кислот с получением столь же обширного ряда калийных солей. Присутствие третьей из названных выше ионообменных операций, позволяющей получать дополнительный целевой продукт в виде соли, образованной катионом второго исходного вещества и анионом бесхлорной кислородсодержащей кислоты, создает возможность выбора сочетания второго исходного вещества и бесхлорной кислородсодержащей кислоты, при котором второй продукт также является удобрением, образующим в комбинации с бесхлорным калийным удобрением сложное минеральное удобрение. Наличие четвертой ионообменной операции наряду с первыми тремя обеспечивает возможность замыкания цикла. При этом указанная последовательность операций предлагаемого способа по второму варианту становится возможной благодаря использованию слабокислотного катионита, проявляющего повышенную селективность к ионам водорода.

В противоположность наиболее близкому известному способу, предусматривающему получение перенасыщенного раствора, из которого самопроизвольно кристаллизуется целевой продукт, в предлагаемом способе по второму варианту в качестве целевого продукта получают суспензию, содержащую раствор калийного бесхлорного удобрения.

Для удаления из этой суспензии нерастворимых примесей, которые могут содержаться с них, в зависимости от чистоты используемых исходных веществ, она на заключительной стадии осуществления способа может быть подвергнута фильтрации или центрифугированию.

Одновременно получают также суспензию, содержащую дополнительный целевой продукт в виде соли, образованной катионом второго исходного вещества и анионом кислородсодержащей кислоты, которая тоже может представлять собой удобрение. При этом благодаря поддержанию слоя катионита в состоянии псевдоожижения становится возможным выведение из колонны всей твердой фазы получаемой суспензии, содержащей малорастворимые примеси, неизбежно присутствующие в исходных веществах, тогда как в плотном слое катионита имел бы место эффект фильтрации, и часть твердой фазы оставалась бы в нем к концу операции. В предлагаемом же способе по второму варианту, аналогично способу по первому варианту, выведенная из колонны суспензия, содержащая твердую фазу, подвергается фильтрации или центрифугированию с последующей обработкой ею катионита в колонне в циркуляционном режиме, что обеспечивает как надлежащую очистку получаемого целевого продукта, так и предотвращение загрязнения катионита в колонне.

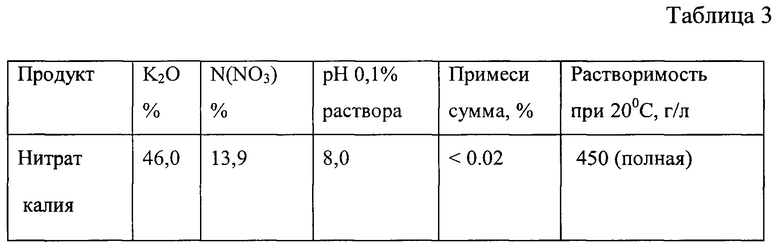

В качестве второго и третьего исходных веществ могут быть использованы, например, растворы, соответственно, нитрата аммония (аммиачной селитры) и очищенной экстракционной фосфорной кислоты. При этом могут быть получены целевой продукт - раствор калиевой селитры и дополнительный продукт - моноаммонийфосфат, совместно называемые аммофоской, которая является ценным сложным минеральным удобрением.

В частном случае в качестве второго и третьего исходных веществ могут быть использованы также растворы, соответственно, нитрата аммония и серной кислоты с получением нитрата калия и сульфата аммония.

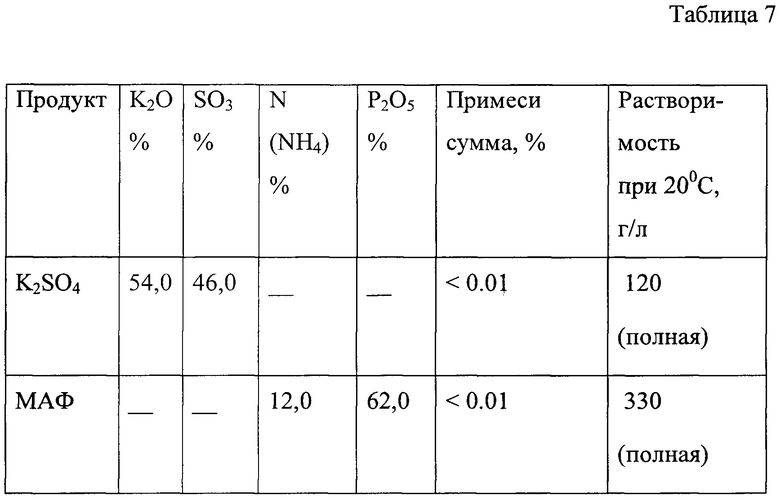

В другом частном случае в качестве второго исходного вещества используют раствор сульфата аммония, а в качестве третьего исходного вещества - раствор фосфорной кислоты, получая в результате сульфат калия и моноаммонийфосфат.

Еще в одном частном случае в качестве второго и третьего исходных веществ используют растворы, соответственно, моноаммонийфосфата и серной кислоты с получением более ценного монокалийфосфата и сульфата аммония.

Предлагаемый способ по второму варианту, как и способ по первому варианту, может быть реализован с использованием единственной ионообменной колонны. В этом случае описанные выше операции являются стадиями, поочередно осуществляемыми в этой колонне. Однако более рационально проводить циклический процесс в несколько стадий в каждом цикле таким образом, что на каждой стадии названные выше ионообменные операции осуществляют в четырех одновременно работающих ионообменных колоннах с одинаковыми сорбционными слоями катионита, но в четырех разных ионных формах перед началом операции: Na-форме, K-форме, ионной форме катиона указанной некалиевой соли, раствор которой является вторым исходным веществом указанного циклического процесса, и H-форме, с чередованием от стадии к стадии этих ионных форм и подаваемых в ионообменные колонны растворов, являющихся исходными веществами указанного циклического процесса, специфичными для соответствующих операций.

При такой реализации способа может быть обеспечена непрерывность получения целевого продукта - бесхлорной соли калия и дополнительного целевого продукта.

По окончании каждой стадии каждую ионообменную колонну целесообразно промывать водой, вытесняя ею находящийся в данной колонне электролит. В этом случае воду, оставшуюся в колонне после промывки, вытесняют раствором, подаваемым в колонну для обработки находящегося в ней катионита на очередной стадии.

В частном случае осуществления способа по второму варианту возможно осуществление первой или последней из описанных выше операций или обеих этих операций, проводимых с участием соответственно, первого и дополнительного исходных веществ, на каждой стадии в виде двух одновременно протекающих процессов в двух последовательно соединенных ионообменных колоннах, т.е. с использованием дополнительно к четырем указанным выше еще одной ионообменной колонны для каждой из таких операций. Первый из этих процессов включает обработку исходным веществом указанного циклического процесса, специфичным для данной операции, катионита, находящегося перед началом данной операции в первой из указанных последовательно соединенных ионообменных колонн в смешанной ионной форме и содержащего катионит как в ионной форме, специфичной для данной операции, так и в ионной форме, специфичной для очередной операции указанной последовательности. В этом процессе получают раствор, являющийся результатом указанной обработки, и переводят катионит из указанной смешанной ионной формы в чистую ионную форму, специфичную для очередной операции способа. Второй процесс включает обработку раствором, получаемым в первом процессе, катионита, находящегося перед началом данной операции во второй из указанных последовательно соединенных ионообменных колонн в специфичной для данной операции ионной форме. При этом получают продукт данной операции и переводят катионит в указанную смешанную ионную форму для использования на следующей стадии циклического процесса, которым является предлагаемый способ.

При выполнении одной или обеих названных выше операций в виде двух одновременно протекающих процессов в двух последовательно соединенных ионообменных колоннах может быть достигнута более высокая чистота получаемых продуктов и уменьшается избыточный расход исходных веществ. Как и в способе по первому варианту, это объясняется тем, что при реальном проведении операций ионного обмена имеют место процессы взаимной диффузии в слое катионита и перемешивания в растворе. В таком процессе нет гарантии, что в момент появления ионов исходного вещества в получаемом растворе (когда нужно завершать стадию во избежание потерь исходного вещества), получается чистая форма катионита, обрабатываемого этим веществом, и часть катионита его все еще не остается в первоначальной форме. В таком случае на следующей стадии при обработке катионита вторым исходным веществом существует риск получения не чистого целевого продукта (например, нитрата калия при использовании аммиачной селитры в качестве второго исходного продукта), а продукта, загрязненного примесью натриевой селитры. При проведении той же операции в виде двух одновременно протекающих процессов в двух последовательно соединенных ионообменных колоннах вероятность такой ситуации существенно уменьшается.

В частности, при проведении операции с участием раствора хлорида калия в качестве первого исходного вещества предлагаемого способа в первом из указанных двух процессов осуществляют обработку раствором хлорида калия катионита, находящегося перед началом данной операции в первой из двух используемых в этой операции ионообменных колонн в первой смешанной ионной форме и содержащего катионит как в Na-форме, так и в K-форме, получают раствор, являющийся результатом этой обработки, и переводят катионит в чистую K-форму. Во втором процессе обрабатывают раствором, получаемым в первом процессе, катионит, находящийся перед началом данной операции во второй из двух используемых в этой операции ионообменных колонн в чистой Na-форме, получают хлорид натрия и переводят катионит в указанную первую смешанную ионную форму.

В описанном выше случае для осуществления предлагаемого способа по второму варианту на каждой стадии цикла необходимы пять ионообменных колонн с одинаковыми сорбционными слоями катионита, но в пяти разных ионных формах.

В данном частном случае целесообразно по окончании каждой стадии каждую ионообменную колонну, содержащую катионит в чистой ионной форме, промывать водой, вытесняя ею находящийся в данной колонне электролит. При этом воду, оставшуюся в колонне после промывки, вытесняют раствором, подаваемым в колонну для обработки находящегося в ней катионита на очередной стадии.

Целесообразно осуществлять подбор скоростей пропускания растворов исходных веществ через ионообменные колонны таким образом, чтобы моменты окончания операций обработки катионита во всех ионообменных колоннах на каждой стадии цикла совпадали друг с другом. Этим обеспечивается более высокая производительность процесса.

Предлагаемое изобретение иллюстрируется чертежами, на которых показаны:

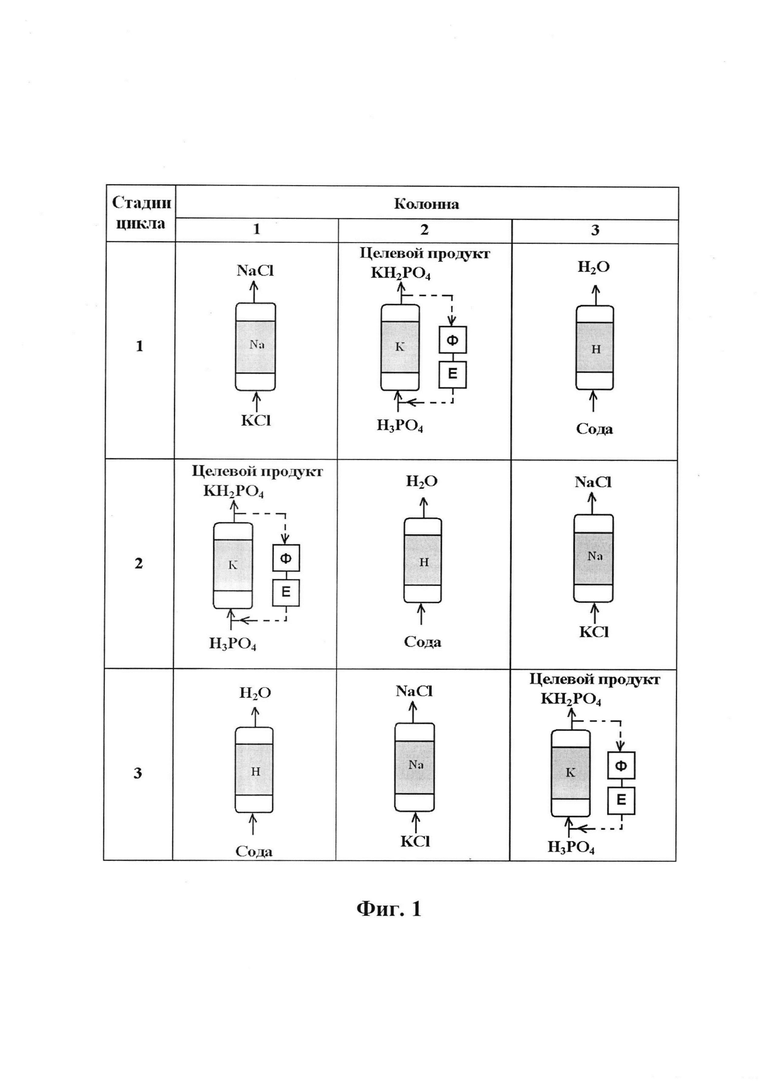

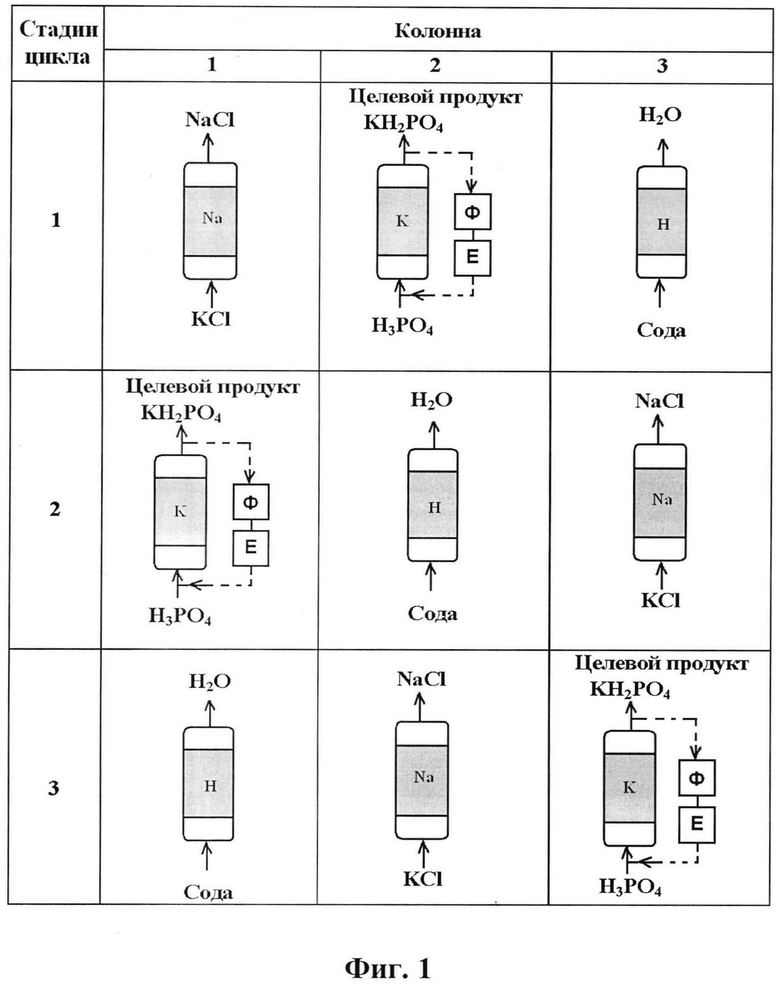

- на фиг. 1 - изменение ионных форм катионита в ионообменных колоннах, подаваемых в них и выводимых из них растворов от стадии к стадии при осуществлении цикла способа по первому варианту;

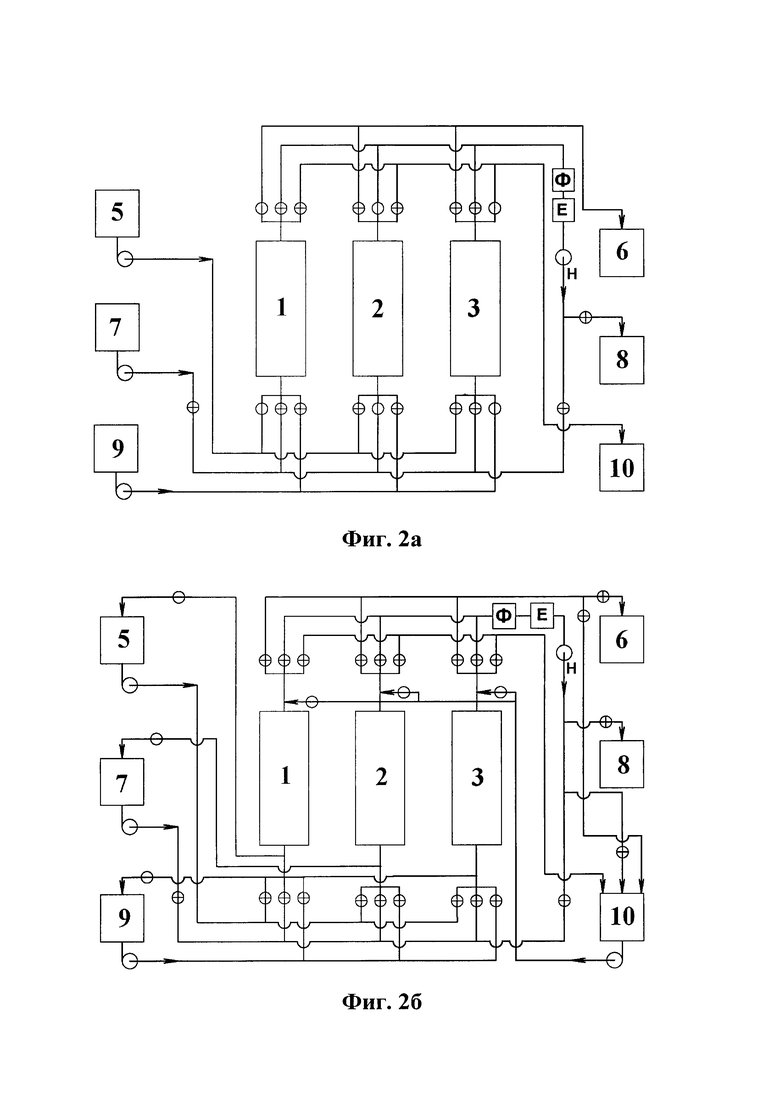

- на фиг. 2а, 2б - схема установки для осуществления способа по первому варианту с использованием трех ионообменных колонн в двух частных случаях;

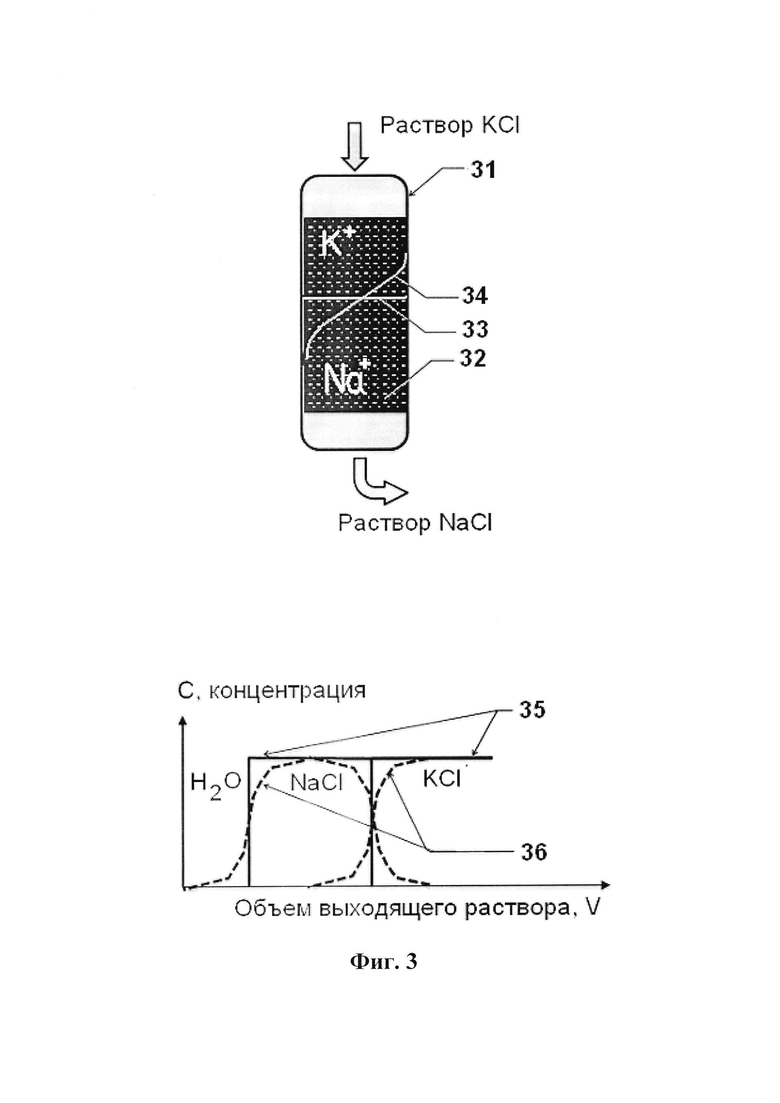

- на фиг. 3 - движение концентрационного фронта в колонне в процессе ионного обмена;

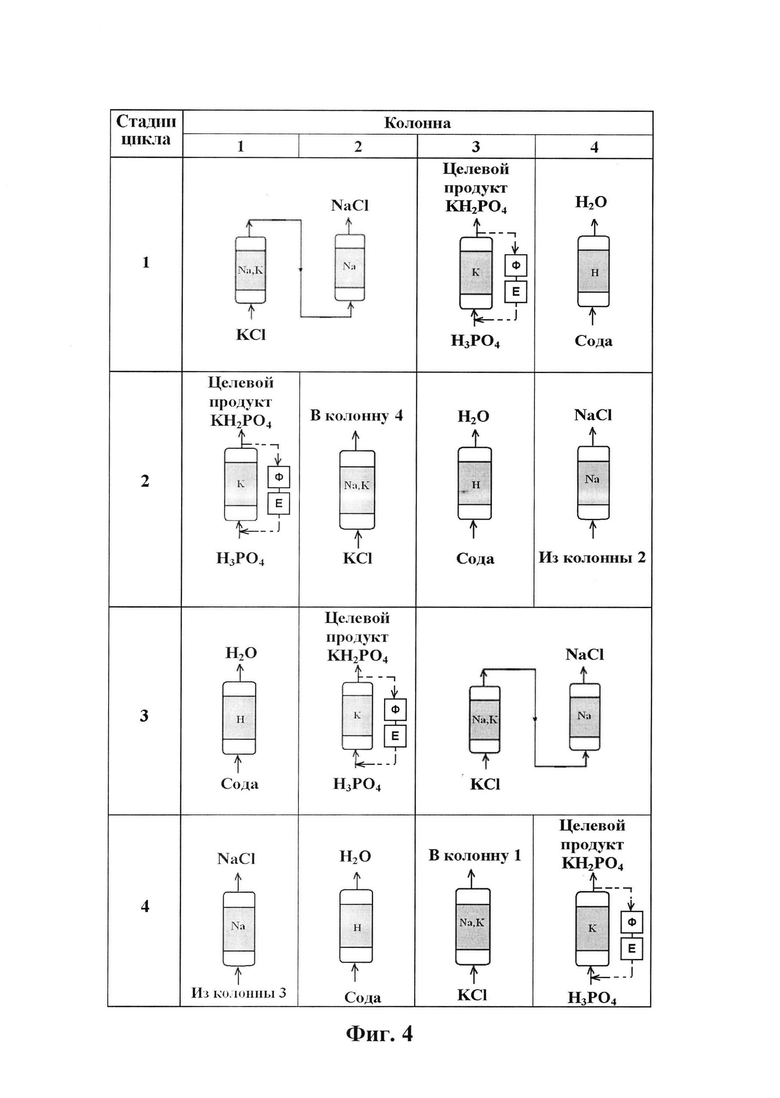

- на фиг. 4 - изменение ионных форм катионита в ионообменных колоннах, подаваемых в них и выводимых из них растворов от стадии к стадии при осуществлении способа по первому варианту с использованием четырех ионообменных колонн;

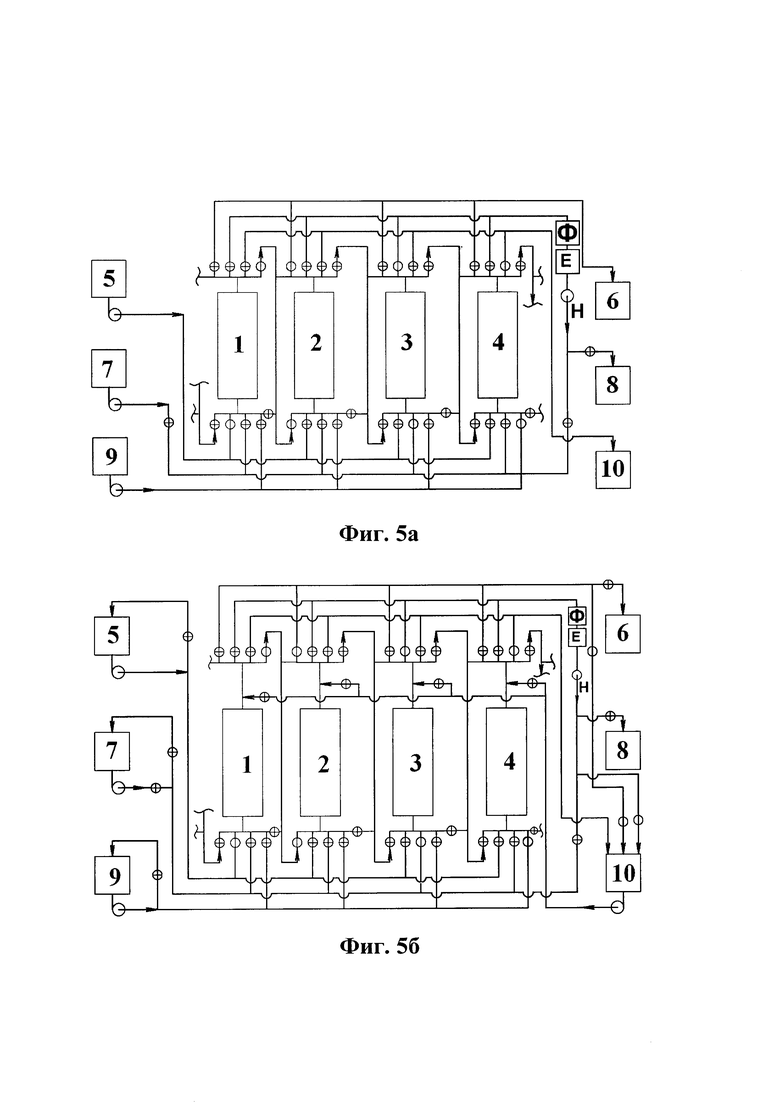

- на фиг. 5а, 5б - схема установки для осуществления способа по первому варианту с использованием четырех ионообменных колонн в двух частных случаях;

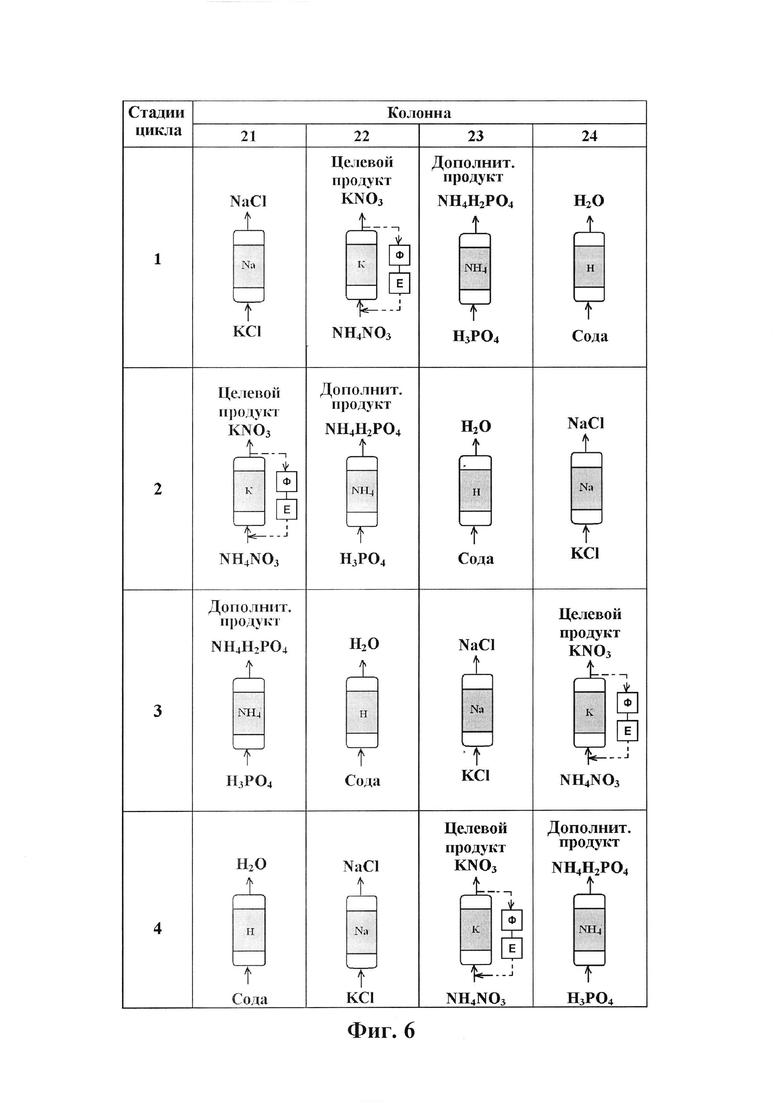

- на фиг. 6 - изменение ионных форм катионита в ионообменных колоннах, подаваемых в них и выводимых из них растворов от стадии к стадии при осуществлении цикла способа по второму варианту с использованием четырех ионообменных колонн;

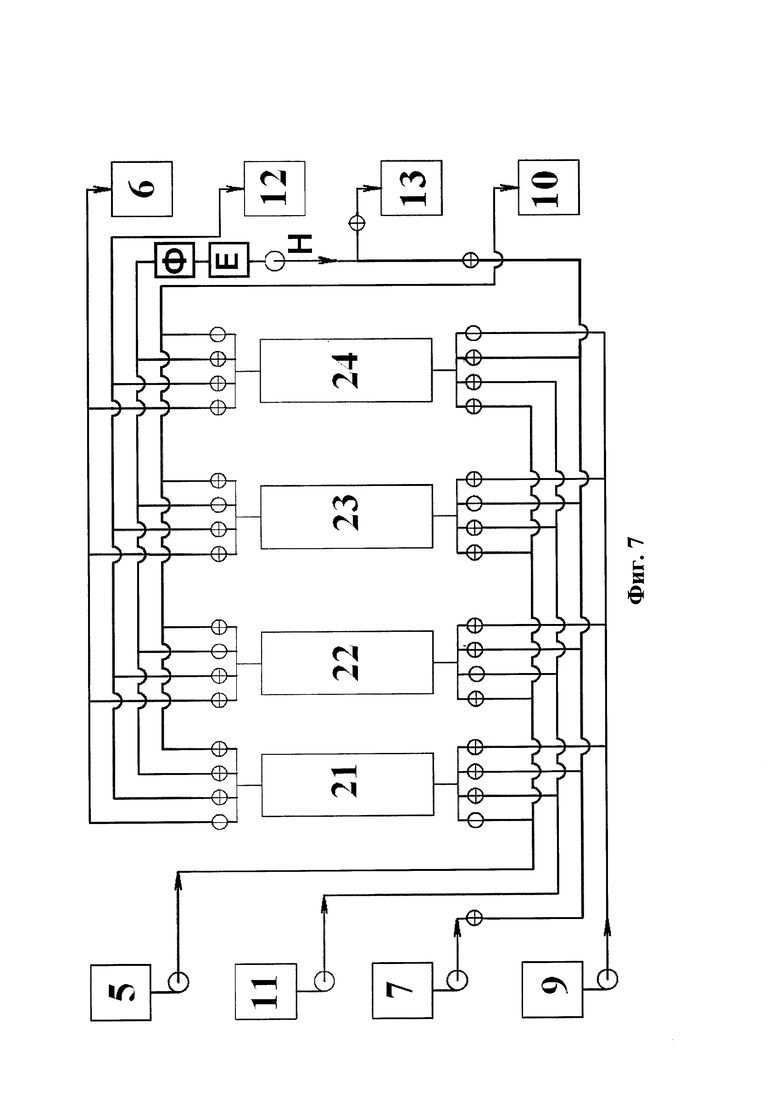

- на фиг. 7 - схема установки для осуществления способа по второму варианту с использованием четырех ионообменных колонн;

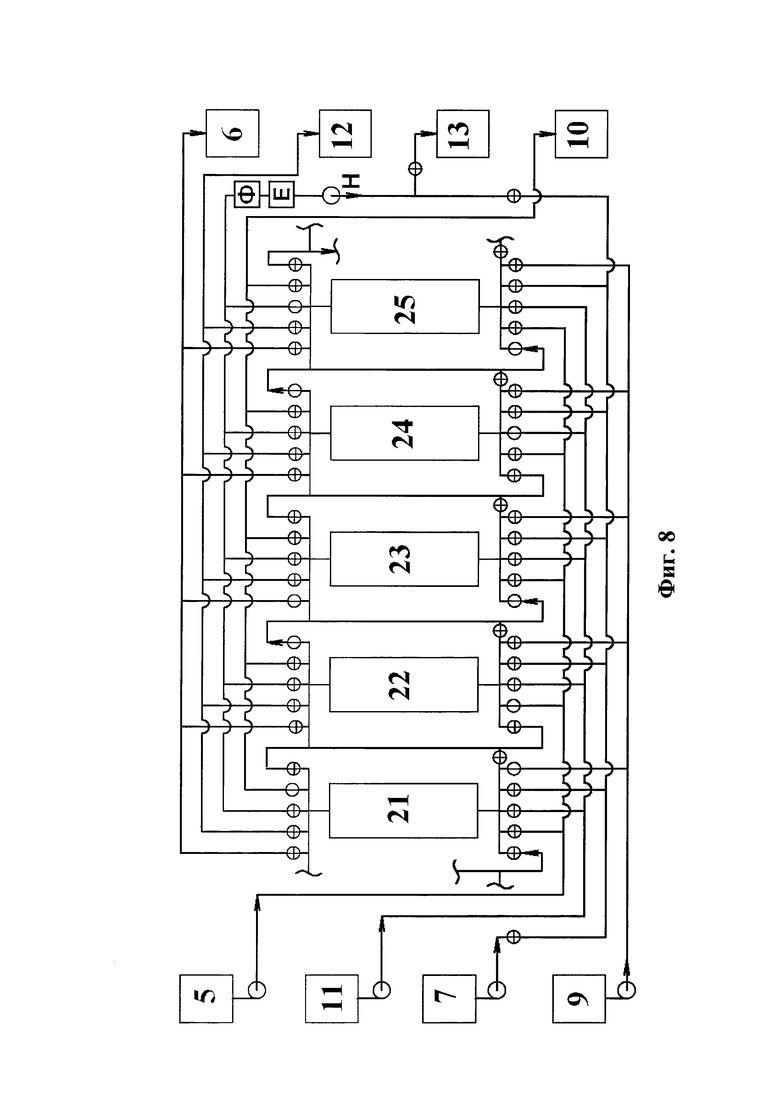

- на фиг. 8 - схема установки для осуществления способа по второму варианту с использованием пяти ионообменных колонн;

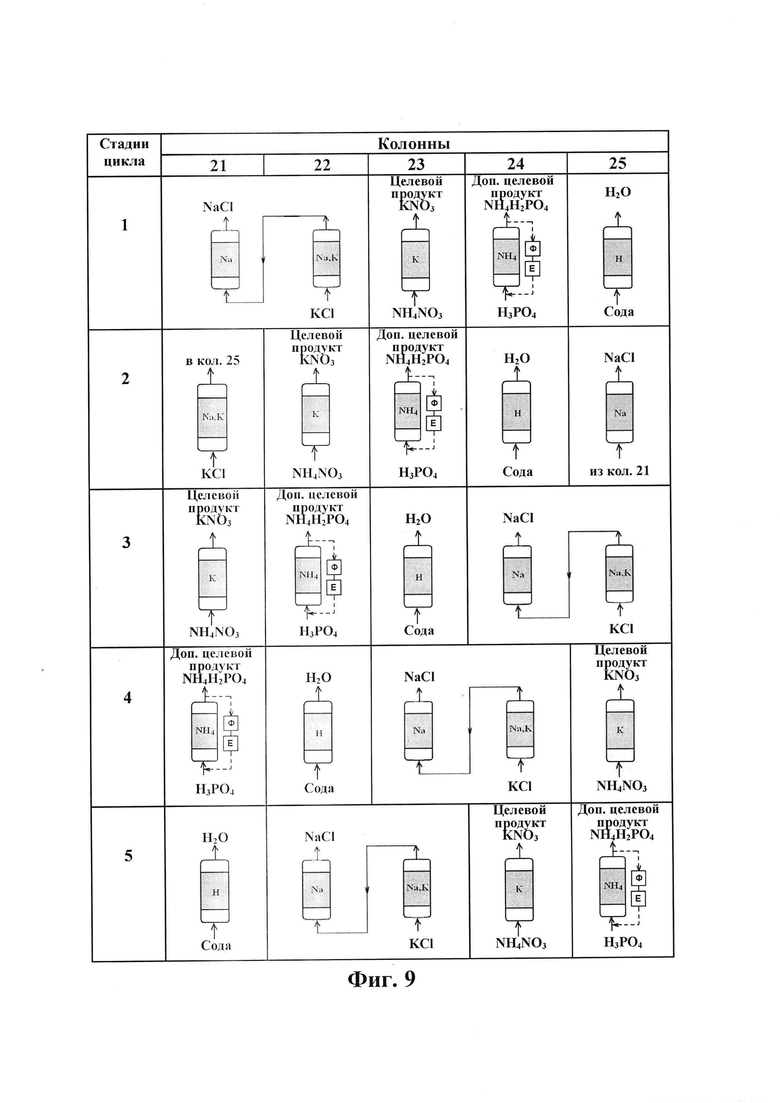

- на фиг. 9 - изменение ионных форм катионита в ионообменных колоннах, подаваемых в них и выводимых из них растворов от стадии к стадии при осуществлении цикла способа по второму варианту с использованием пяти ионообменных колонн.

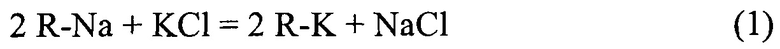

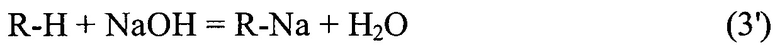

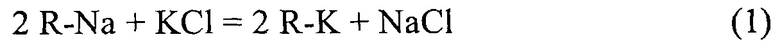

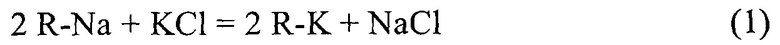

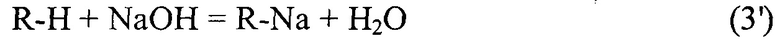

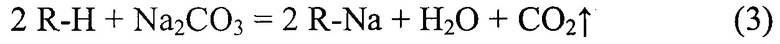

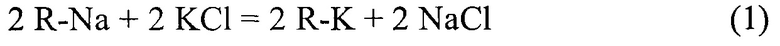

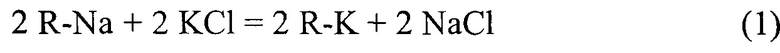

При осуществлении способа по первому варианту проводятся операции, в которых происходят, например, следующие ионообменные реакции:

- перевод исходной Na-формы катионита (R) в K-форму с использованием первого исходного вещества - раствора хлорида калия и с получением раствора хлорида натрия:

- перевод K-формы катионита в Н-форму с использованием в качестве второго исходного вещества бесхлорной кислородсодержащей кислоты, в данном частном случае - очищенной экстракционной фосфорной кислоты, с получением раствора целевого продукта - монокалийфосфата:

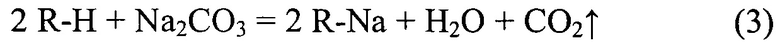

- перевод Н-формы катионита обратно в Na-форму при обработке его раствором кальцинированной соды, являющимся дополнительным исходным веществом, с получением воды и углекислого газа:

или с получением воды - при обработке раствором натриевой щелочи в качестве дополнительного исходного вещества:

В качестве катионита может быть использован, например, гелевый карбоксильный катионит типа КБ-4П-2 или макропористый карбоксильный катионит типа Lewatit CNP-80. Использование именно слабокислотного катионита обусловлено тем, что для эффективного осуществления операций (3) или (3') катионит должен иметь наибольшую селективность к катионам водорода по сравнению с другими катионами исходных веществ, используемых в способе.

Как уже говорилось, способ по первому варианту принципиально можно реализовать в одной ионообменной колонне, осуществляя в ней последовательно стадии, представляющие собой операции с проведением указанных реакций. Однако для повышения производительности процесса и обеспечения непрерывности получения целевого продукта целесообразно использовать несколько колонн, причем не при простом увеличении их количества с параллельным проведением во всех колоннах одинаковых процессов, а при такой организации циклического процесса, когда в разных колоннах одновременно осуществляются разные его операции. При трех стадиях, которым соответствуют реакции (1), (2) и (3) или (3'), для такой организации процесса достаточно трех колонн.

Изменение ионных форм катионита в ионообменных колоннах, подаваемых в них и выводимых из них растворов от стадии к стадии при осуществлении цикла способа по первому варианту в трех ионообменных колоннах иллюстрируется фиг. 1, а схема установки, в которой может быть осуществлен данный способ - фиг. 2а. Упомянутые ионообменные колонны на схеме фиг. 2а и на фиг. 1 имеют обозначения 1, 2, 3. Осуществление фильтрации или центрифугирования суспензии, содержащей целевой продукт, и сбор во вспомогательной емкости получаемого фильтрата или результата центрифугирования, используемого при последующей обработке катионита вместо раствора экстракционной фосфорной кислоты, обозначены соответственно буквами Ф и Е и показаны штриховыми линиями.

Перед началом каждой стадии цикла ионные формы катионита в разных колоннах должны быть разными, например, в колонне 1 катионит должен быть в Na-форме; в колонне 2 - в K-форме, а в колоне 3 - в Н-форме. Тогда в этих колоннах одновременно можно проводить операции с реакциями (1), (2), (3) соответственно. На следующей стадии в тех же колоннах одновременно можно проводить операции с реакциями (2), (3), (1) соответственно; на следующей за ней стадии - операции с реакциями (3), (1), (2), соответственно; затем - снова операции с сочетанием реакций (1), (2), (3), и т.д.

На фиг. 2а, иллюстрирующей аппаратное воплощение предлагаемого способа по первому варианту, позволяющее обеспечить организацию процесса по фиг. 1, наряду с упомянутыми выше обозначениями 1, 2, 3 ионообменных колонн, использованы следующие обозначения:

5 - емкость для первого исходного вещества - раствора хлорида калия;

6 - емкость для сбора продукта реакции (1) - раствора хлорида натрия;

7 - емкость для второго исходного вещества - кислородсодержащей кислоты;

8 - емкость для сбора целевого продукта;

9 - емкость для дополнительного исходного продукта - раствора соды.

10 - емкость для воды;

Ф - фильтр или центрифуга непрерывного действия;

Е - вспомогательная емкость для сбора получаемого фильтрата или результата центрифугирования;

Н - насос.

Показанное на схеме фиг. 2а состояние клапанов соответствует первой стадии рабочего цикла (первая строка на фиг. 1), на которой:

- ионообменная колонна 1 находится в режиме пропускания первого исходного вещества - раствора хлорида калия и перевода катионита в K-форму с получением раствора хлорида натрия;

- колонна 2 - в режиме пропускания кислоты, являющейся вторым исходным веществом, и перевода катионита в Н-форму с получением раствора целевого продукта;

- колонна 3 - в режиме пропускания раствора кальцинированной соды и перевода катионита в Na-форму с получением воды и углекислого газа.

Катионит в колоннах после описанной стадии обработки переходит соответственно в указанные ионные формы. На следующей стадии, как показано на фиг. 1, в колонны подают соответственно растворы экстракционной фосфорной кислоты (из емкости 7), соды (из емкости 9) и хлорида калия (из емкости 5), при этом от стадии к стадии меняют раствор, подаваемый в каждую из колонн, так, что в одну и ту же колонну подают один и тот же раствор периодически через каждые три стадии, образующие цикл.

При пропускании раствора кислородсодержащей кислоты через колонну с калиевой формой катионита на выходе из колонны получают суспензию, содержащую целевой продукт - калийное бесхлорное удобрение. Данную операцию проводят, используя рассчитанный объем указанной кислоты, который при взаимодействии с известным количеством катионита в K-форме, находящимся в колонне, позволяет получить монокалийфосфат в соответствии с реакцией (2). Суспензию, подвергнутую фильтрации или центрифугированию в соответствующем средстве Ф, собирают во вспомогательной емкости Е и далее подают содержимое этой емкости на вход колонны вместо раствора экстракционной фосфорной кислоты, продолжая обработку катионита в циркуляционном режиме по контуру: колонна - фильтр или центрифуга непрерывного действия (Ф) - вспомогательная емкость Е - насос Н - колонна. Подключение показанных на схеме фиг. 2а и описываемых в дальнейшем схемах последовательно соединенных фильтра или центрифуги непрерывного действия (Ф), вспомогательной емкости Е и насоса H к той или иной колонне, в зависимости от стадии способа, осуществляют путем соответствующей коммутации клапанов. Как раствор кислородсодержащей кислоты, так и подвергнутую фильтрации или центрифугированию суспензию из емкости Е, пропускают через колонну со скоростью, обеспечивающей псевдоожижение находящегося в ней слоя катионита. После того, как такая обработка и следующие за ней фильтрация или центрифугирование получаемой суспензии проведены несколько раз, очищенную суспензию, представляющую собой готовый целевой продукт, из вспомогательной емкости Е направляют в емкость 8 для сбора такого продукта. При этом катионит в колонне оказывается в Н-форме в соответствии с реакцией (2).

При пропускании раствора соды через колонну с водородной формой катионита на выходе получают воду, которую направляют в емкость 10 (фиг. 2а), а при пропускании раствора хлорида калия через колонну с натриевой формой катионита на выходе получают раствор хлорида натрия, направляемый в емкость 6.

При показанных на фиг. 2а линиях подачи растворов исходных веществ обеспечиваются пропускание их через колонны в направлении снизу вверх, которое является предпочтительным. Направления подачи растворов, показанные на фиг. 1 стрелками, совпадают с предпочтительными.

Колонны после проведения в них каждой операции ионного обмена целесообразно промывать водой, потому что после окончания каждой стадии цикла в каждой колонне, катионит которой перешел в другую ионную форму, находится раствор электролита, с помощью которого он был переведен в эту ионную форму. Например, в колонне, которая переведена в K-форму, между зернами катионита (в порозном пространстве), а также выше и(или) ниже слоя катионита будет находиться раствор хлорида калия.

На фиг. 2б приведена схема установки в которой предлагаемый способ по первому варианту может быть осуществлен с промывкой ионообменных колонн. Установка на этой схеме показана в состоянии, соответствующем пропусканию через колонны воды. Все обозначения на схеме фиг. 2б совпадают с использованными на фиг. 2а. Однако показанная на фиг. 2б емкость 10 для воды используется не только для сбора воды, в отличие от установки по схеме фиг. 2а, но и как источник воды, используемой при промывке, т.е. является емкостью для оборотной воды.

В ходе промывки водой можно вытеснить из колонны находящийся в ней электролит и вернуть его обратно в соответствующую емкость, где этот раствор хранится и откуда он подается в технологический процесс. Так, например, после завершения первой и перед началом второй стадии цикла (см. фиг. 1) раствор хлорида калия из колонны 1 можно возвратить в емкость 5, раствор фосфорной кислоты из колонны 2 - в емкость 7, раствор соды из колонны 3 - в емкость 9.

Поскольку в начале очередной стадии цикла в каждой колонне перед соответствующей операцией находится вода, из колонны нужно вытеснить воду, что делается пропусканием раствора, являющегося для каждой колонны исходным веществом, которое должно подаваться в нее в операции на очередной стадии для обработки находящегося в колонне катионита.

После вытеснения воды, направляемой в емкость 10 для оборотной воды, из колонн начинают выходить те или иные жидкости:

- из колонны с катионитом, в Na-форме в ходе операции, включающей реакцию (1), - раствор хлорида натрия;

- из колонны с катионитом в K-форме в ходе операции, включающей реакцию (2), - суспензия, содержащая монокалийфосфат;

- из колонны с катионитом в Н-форме в ходе операции, включающей реакцию (3), - вода.

Как уже пояснялось при раскрытии сущности изобретения, при проведении операций с реакциями ионного обмена имеют место процессы взаимной диффузии в слое катионита и перемешивания в растворе. Эти процессы, вызывающие образование смешанных растворов электролитов и смешанных ионных форм катионита, приводят к тому, что так называемые фронты ионного обмена не перпендикулярны продольной оси ионообменных колонн, а растянуты вдоль колонн, как это показано штриховыми линиями 36 в нижней части фиг. 3. Сплошной линией 35 на этой фигуре показана идеализированная форма фронтов, при которой один раствор "выталкивает" другой, как поршень. В этом случае сорбционный слой 32 катионита в колонне 31 (верхний рисунок на фиг. 3) разделен на части практически горизонтальным концентрационным фронтом 33, отделяющим ионы калия от ионов натрия, т.е. раствор хлорида калия вытесняет раствор хлорида натрия "поршневым" образом практически без перемешивания. (Следует отметить условный характер фиг. 3 в том отношении, что раствор хлорида калия подается в колонну сверху вниз, хотя более целесообразной является подача снизу вверх, как это показано на фиг. 1 и других фигурах, иллюстрирующих осуществление обоих вариантов предлагаемого способа).

При реальном протекании процесса, когда фронт имеет вид 34 (верхний рисунок на фиг. 3), в момент появления на выходе колонны ионов входного раствора (что при идеальном протекании процесса свидетельствовало бы о завершении стадии цикла) часть катионита продолжает оставаться в исходной форме. Это может привести на следующей стадии цикла, когда в колонну будет подаваться другое исходное вещество, к загрязнению продукта, который должен быть получен на этой стадии.

Для предотвращения такой ситуации в способе по первому варианту предлагается, по меньшей мере, операцию перевода Na-формы катионита в K-форму осуществлять на каждой стадии в виде двух одновременно протекающих процессов с использованием двух последовательно соединенных колонн, т.е. при общем количестве колонн в установке, равном четырем. Фиг. 4 и фиг. 5а, 5б иллюстрируют такую реализацию способа: на фиг. 4 показано изменение ионных форм катионита в ионообменных колоннах, подаваемых в них и выводимых из них растворов от стадии к стадии на протяжении одного цикла, а на фиг. 5а и фиг. 5б представлена схема установки для осуществления способа по первому варианту с использованием четырех ионообменных колонн в двух частных случаях. Ионообменные колонны на фиг. 4, 5а, 5б имеют обозначения 1, 2, 3, 4. Обозначения содержащихся в установках емкостей 5, 6, 7, 8, 9, 10 совпадают с использованными на фиг. 2а, 2б. Как и на предыдущих фигурах, иллюстрирующих изменение ионных форм катионита, осуществление фильтрации или центрифугирования суспензии, содержащей целевой продукт, и сбор во вспомогательной емкости получаемого фильтрата или результата центрифугирования, используемого при последующей обработке катионита, обозначены соответственно буквами Ф и Е и показаны штриховыми линиями.

На первой стадии (см. фиг. 4) указанными двумя колоннами, в которых осуществление операции, включающей реакцию (1), происходит в виде двух одновременно протекающих процессов, являются колонны 1 и 2. В колонне 1 (первой по ходу потока раствора) слой катионита находится в смешанной Na,K-форме, а в следующей за ней колонне 2 - в чистой Na-форме. При последовательном пропускании раствора первого исходного вещества - хлорида калия через такую пару колонн катионит в колонне 1 должен полностью перейти в K-форму не позже, чем в момент "проскока" ионов калия через слой катионита в колонне 2 (момент появления аналитически обнаруживаемой концентрации хлорида калия на выходе из второй колонны).

В первом процессе операции (1), протекающем в колонне 1, обрабатывают первым исходным веществом (KCl) катионит, имеющий смешанную Na,K-форму. Получаемый при этом раствор подают в колонну 2. В колоне 2 протекает второй процесс данной операции - обработка указанным раствором находящегося в данной колонне катионита в чистой Na-форме. В результате в колонне 1 получают предназначенный для использования на следующей стадии цикла катионит в K-форме, а в колонне 2 - катионит, имеющий смешанную Na,K-форму, тоже предназначенный для использования на следующей стадии способа, и продукт рассматриваемой операции - хлорид натрия.

На следующей стадии такая же операция будет проводиться уже в другой паре колонн, а именно в колоннах 2 и 4 (см. строку 2 в таблице на фиг. 4), которая имеет такое же сочетание форм катионита, как и колонны 1 и 2 на предыдущей стадии.

На фиг. 5а, иллюстрирующей аппаратное воплощение способа, стадии цикла которого показаны на фиг. 4, дополнительно к колоннам 1, 2 и 3, показанным на фиг. 2а, 2б, введена колонна 4. Остальные обозначения на этой фигуре совпадают с использованными на фиг. 2а, 2б. С помощью переключения соответствующих клапанов обеспечиваются четыре чередующиеся стадии рабочего цикла. На каждой из них операция, включающая проведение реакции (1), выполняется в двух последовательно соединенных колоннах из числа указанных четырех. На стадии, соответствующей показанным на фиг. 5а открытым клапанам, эта операция осуществляется в колоннах 1 и 2, операция, включающая проведение реакции (2) с переводом катионита в Н-форму и получением целевого продукта - в колонне 3, а операция, включающая проведение реакции (3) с нейтрализацией Н-формы катионита раствором соды - в колонне 4.

Нетрудно заметить, что для осуществления способа в целом при наличии в нем в операции, проводимой в виде двух одновременно протекающих процессов, недостаточно не только одной колонны, но даже и двух колонн, потому что состав пары колонн, в которых реализуется операция способа, проводимая в виде двух одновременно протекающих процессов, на разных стадиях различен: на первой стадии это колонны 1 и 2, на второй стадии - колонны 2 и 4, на третьей - 4 и 3, на четвертой - 3 и 1.

Установка, схема которой приведена на фиг. 5б, по сравнению с установкой по фиг. 5а дополнена линиями и коммутирующими элементами, позволяющими осуществлять промывку колонн водой по окончании каждой стадии цикла с последующим вытеснением ее подаваемым в колонну раствором, предназначенным для обработки находящегося в колонне катионита на очередной стадии. Особенностью проведения промывки в данном случае является то, что колонну, в которой катионит находится в смешанной Na,K-форме, не промывают. При этом на очередной стадии выходящим из данной колонны раствором вытесняют воду из соединенной с ней последовательно колонны, содержащей катионит в чистой Na-форме.

Из остальных колонн вода в начале очередной стадии вытесняется исходным веществом, специфичным для проводимой в колонне операции. Например, перед началом второй стадии (см. фиг. 4) не промывают колонну 2, а в начале второй стадии раствором, поступающим из этой колонны в колонну 4, вытесняют из последней воду, оставшуюся в ней после промывки, в ходе которой из колонны был вытеснен раствор соды.

Состояние клапанов на фиг. 5б соответствует процедуре вытеснения воды из подвергавшихся промывке колонн после окончания четвертой и перед началом первой стадии, когда не промывалась колонна 1. При этом вытеснение воды из остальных колонн осуществляют: из колонны 2 - раствором, выходящим из колонны 1, в которую подают хлорид калия из емкости 5; из колонны 3 - раствором фосфорной кислоты, подаваемым из емкости 7; из колонны 4 - раствором соды, подаваемым из емкости 9. Вытесняемая вода поступает в емкость 10 для оборотной воды.

После завершения описанных процедур промывки и вытеснения воды (см., например, строку фиг. 4, соответствующую второй стадии) из колонны 1 начинает выходить суспензия, содержащая целевой продукт - KH2PO, являющийся результатом взаимодействия с подаваемым раствором Н3РО4 находящегося в этой колонне катионита в чистой K-форме, слой которого находится в состоянии псевдоожижения. Далее происходят описанные выше процессы фильтрации или центрифугирования этой суспензии и сбора подвергнутой фильтрации или центрифугированию суспензии во вспомогательной емкости Е с последующей заменой ею кислоты на входе колонны и продолжением обработки поддерживаемого в состоянии псевдоожижения слоя катионита в циркуляционном режиме, заканчивающейся передачей готового целевого продукта в предназначенную для него емкость 8.

Из колонны 3 начинает выходить вода, которую подают в емкость 10, а из колонны 4 - хлорид натрия, поступающий в емкость 6.

Все сказанное выше относится к осуществлению способа по первому варианту с использованием любой иной кислородсодержащей кислоты в качестве второго исходного вещества.

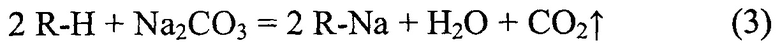

Так, при использовании серной кислоты вместо операции (2) в приведенной выше совокупности реакций проводят реакцию (4):

и получают в качестве целевого продукта сульфат калия.

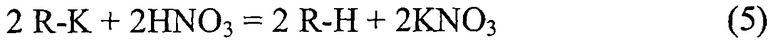

При использовании азотной кислоты вместо реакции (2) в приведенной выше совокупности реакций проводят реакцию (5):

и получают калиевую селитру.

При использовании в качестве второго исходного вещества экстракционной фосфорной кислоты последнюю целесообразно предварительно подвергать очистке сорбционным методом удерживания кислоты, например НьюКем-методом [13, 14], либо экстракционным способом с использованием органических реагентов [11].

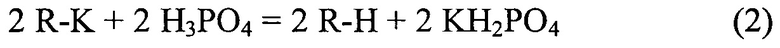

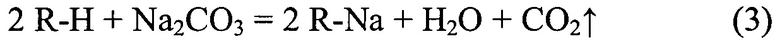

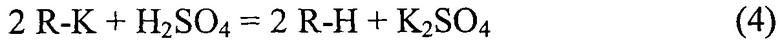

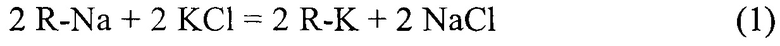

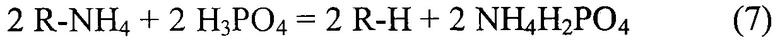

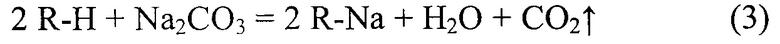

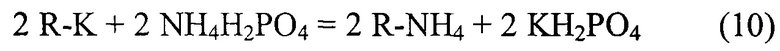

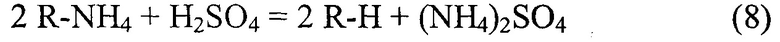

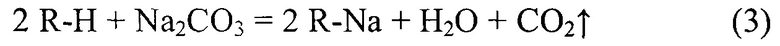

При осуществлении предлагаемого способа по второму варианту проводятся операции, в которых происходят, например, следующие ионообменные реакции:

- такой же, как в способе по первому варианту, перевод исходной Na-формы катионита в K-форму с использованием первого исходного вещества - раствора хлорида калия и с получением раствора хлорида натрия:

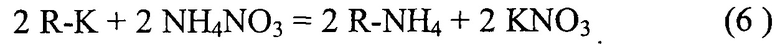

- обработка полученной K-формы катионита для преобразования в NH4-форму с использованием в качестве второго исходного вещества раствора некалиевой соли бесхлорной кислородсодержащей кислоты, в данном частном случае - нитрата аммония (аммиачной селитры), с получением целевого продукта - калиевой селитры:

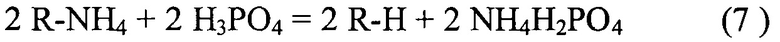

- перевод полученной NH4-формы катионита в Н-форму с использованием в качестве третьего исходного вещества раствора бесхлорной кислородсодержащей кислоты, отличной от той, раствор соли которой является вторым исходным веществом, в данном частном случае - экстракционной фосфорной кислоты, с получением дополнительного продукта - моноаммонийфосфата (МАФ):

- аналогичный осуществляемому в способе по первому варианту перевод Н-формы катионита обратно в Na-форму при обработке его раствором кальцинированной соды, являющимся дополнительным исходным веществом, с получением воды и углекислого газа:

или с получением воды - при обработке раствором натриевой щелочи в качестве дополнительного исходного вещества:

В результате совокупности операций, включающих проведение реакций (1), (6), (7) и (3) или (3'), из относительно дешевых и доступных исходных веществ: хлористого калия, нитрата аммония и фосфорной кислоты получают ценное бесхлорное калийное минеральное удобрение - калийную селитру, а также дополнительный, тоже ценный продукт - моноаммонийфосфат. При сложении этих продуктов получается нитроаммофоска - одно из самых ценных сложных минеральных удобрений.

Как и в способе по первому варианту, в качестве катионита могут быть использованы, например, гелевый карбоксильный катионит типа КБ-4П-2 или макропористый карбоксильный катионит типа Lewatit CNP-80. Использование слабокислотного катионита, каким является каждый из указанных, обусловлено тем, что для эффективного осуществления операций (3) или (3') катионит должен иметь наибольшую селективность к ионам водорода по сравнению с другими катионами исходных веществ, используемых в способе.

Предлагаемый способ по второму варианту принципиально можно реализовать в одной ионообменной колонне, осуществляя в ней последовательно стадии, представляющие операции с проведением указанных четырех реакций. Однако для повышения производительности процесса и обеспечения непрерывности получения целевого продукта целесообразно использовать несколько колонн при такой организации циклического процесса, когда в разных колоннах одновременно осуществляются разные его операции. При четырех стадиях, которым соответствуют приведенные выше реакции, для такой организации процесса достаточно четырех колонн.

Изменение ионных форм катионита в ионообменных колоннах, подаваемых в них и выводимых из них растворов от стадии к стадии при осуществлении цикла способа по второму варианту в четырех ионообменных колоннах иллюстрируется фиг. 6, а схема установки, в которой может быть осуществлен данный способ - фиг. 7. Упомянутые четыре ионообменные колонны на схеме фиг. 7 и на фиг. 6 имеют обозначения 21, 22, 23, 24. Как и на предыдущих фигурах, иллюстрирующих изменение ионных форм катионита в способе по первому варианту, осуществление в способе по второму варианту фильтрации или центрифугирования суспензии, содержащей дополнительный целевой продукт, и сбор во вспомогательной емкости получаемого фильтрата или результата центрифугирования, используемого при последующей обработке катионита, обозначены соответственно буквами Ф и Е и показаны штриховыми линиями.

Перед началом каждой стадии цикла ионные формы катионита в разных колоннах должны быть разными, например, перед началом первой стадии по фиг. 6 в колонне 21 катионит должен быть в Na-форме; в колонне 22 - в K-форме, в колонне 23 - в NH4-форме, а в колонне 24 - в Н-форме. Тогда в этих колоннах одновременно можно проводить операции с реакциями (1), (6), (7), (3) соответственно. На следующей стадии в тех же колоннах одновременно можно проводить операции с реакциями (6), (7), (3), (1) соответственно; на следующей за ней стадии - операции с реакциями (7) (3), (1), (6) соответственно; затем - операции с реакциями (3), (1), (6), (7) соответственно, после чего - снова операции с сочетанием реакций (1), (6), (7), (3) и т.д.

Аппаратное воплощение предлагаемого способа по второму варианту иллюстрируется фиг. 7, на которой приведена схема установки для осуществления способа, позволяющая обеспечить организацию процесса по фиг. 6. Обозначения, используемые на этой фигуре наряду с уже упомянутыми обозначениями 21, 22, 23, 24 для ионообменных колонн, частично совпадают с обозначениями на фиг. 2а, 2б, 5а, 5б и имеют следующий смысл:

5 - емкость для первого исходного вещества - раствора хлорида калия;

6 - емкость для сбора раствора хлорида натрия;

7 - емкость для кислородсодержащей кислоты, которая в данном случае является, в отличие от схем фиг. 2a, 2б, не вторым, а третьим исходным веществом;

9 - емкость для дополнительного исходного продукта - раствора кальцинированной соды или натриевой щелочи;

10 - емкость для воды;

11 - емкость для кислородсодержащей соли (в данном случае - нитрата аммония), являющейся вторым исходным веществом;

12 - емкость для сбора суспензии, содержащей целевой продукт - калиевую селитру;

13 - емкость для сбора дополнительного целевого продукта - моноаммонийфосфата (МАФ);

Ф - фильтр или центрифуга непрерывного действия;

Е - вспомогательная емкость для сбора получаемого фильтрата или результата центрифугирования;

Н - насос.

Указанное сочетание исходных и получаемых продуктов соответствует частному случаю, в котором выполняются приведенные выше реакции (1), (6), (7), (3).

Показанное на схеме фиг. 7 состояние клапанов соответствует первой стадии рабочего цикла (первая строка на фиг. 6), на которой:

- ионообменная колонна 21 находится в режиме пропускания первого исходного вещества - раствора хлорида калия, подаваемого из емкости 5, и перевода катионита, находящегося в Na-форме, в K-форму с получением раствора хлорида натрия, поступающего в емкость 6;

- колонна 22 - в режиме пропускания раствора нитрата аммония, являющего вторым исходным веществом, подаваемым из емкости 11, и перевода катионита, находящегося в K-форме, в NH4-форму с получением раствора целевого продукта, поступающего в емкость 12;

- колонна 23 - в режиме пропускания раствора кислоты, являющейся вторым исходным веществом, подаваемым из емкости 7, и перевода катионита, находящегося в NH4-форме, в Н-форму, с получением дополнительного целевого продукта - моноаммонийфосфата, поступающего, в конечном счете, в емкость 13;

- колонна 24 - в режиме пропускания раствора кальцинированной соды, подаваемого из емкости 9, и перевода катионита, находящегося в Н-форме, в Na-форму с получением воды, поступающей в емкость 10, и углекислого газа.

На схеме фиг. 7 показаны предпочтительные направления пропускания растворов через колонны - снизу вверх. Такие же направления показаны на фиг. 6.

В начале следующей (второй) стадии катионит в колоннах 21-24 находится в названных выше ионных формах, в которые он переведен: калия; аммония (т.е. в ионной форме катиона некалиевой соли, раствор которой используется в качестве второго исходного вещества); водорода; натрия. На этой стадии, как показано на фиг. 6, в колонны подают, соответственно, растворы: нитрата аммония; кислоты, являющейся вторым исходным веществом; кальцинированной соды; хлорида калия.

Далее продолжают от стадии к стадии менять раствор, подаваемый в каждую из колонн, так, чтобы в одну и ту же колонну подавать один и тот же раствор периодически через каждые четыре стадии, образующие цикл.

При пропускании раствора некалиевой соли бесхлорной кислородсодержащей кислоты, в данном частном случае - нитрата аммония через колонну с калиевой формой катионита на выходе из колонны получают суспензию, содержащую раствор целевого продукта - калийного бесхлорного удобрения.

Данная суспензия при наличии в ней примесей, обусловленных присутствием таковых в исходных веществах, может быть разделена фильтрацией или центрифугированием, не показанными на чертежах.

При пропускании раствора бесхлорной кислородсодержащей кислоты, отличной от той, раствор соли которой подают в колонну с катионитом в K-форме (в данном частном случае - экстракционной фосфорной кислоты), через колонну с катионитом в NH4-форме получают суспензию, содержащую дополнительный целевой продукт (в данном частном случае - раствор моноаммонийфосфата). Данную операцию проводят, используя рассчитанный объем указанной кислоты, который при взаимодействии с известным количеством катионита в NH4-форме, находящимся в колонне, позволяет получить моноаммонийфосфат в соответствии с реакцией (7). Суспензию, подвергнутую фильтрации или центрифугированию в соответствующем средстве Ф, собирают во вспомогательной емкости Е и далее подают ее на вход колонны вместо раствора экстракционной фосфорной кислоты, продолжая обработку ею катионита в циркуляционном режиме по контуру: колонна - фильтр или центрифуга непрерывного действия (Ф) - вспомогательная емкость Е - насос Н - колонна. Как раствор кислоты, так и содержимое емкости Е, пропускают через колонну со скоростью, обеспечивающей псевдоожижение находящегося в ней слоя катионита. После того, как такая обработка и следующие за ней фильтрация или центрифугирование получаемой суспензии проведены несколько раз, очищенную суспензию, представляющую собой готовый дополнительный целевой продукт, из вспомогательной емкости Е направляют в емкость 13 для сбора такого продукта. При этом катионит в колонне оказывается в Н-форме в соответствии с реакцией (6).

При пропускании раствора кальцинированной соды через колонну с водородной формой катионита на выходе получают воду, для сбора которой предназначена емкость 10 (фиг. 7), а при пропускании раствора хлорида калия через колонну с натриевой формой катионита на выходе получают раствор хлорида натрия.

Колонны после проведения в них каждой операции ионного обмена целесообразно промывать водой, потому что после окончания каждой стадии цикла в каждой колонне, катионит которой перешел в другую ионную форму, находится раствор электролита, с помощью которого он был переведен в эту ионную форму. Например, в колонне, которая переведена в K-форму, между зернами катионита (в порозном пространстве), а также выше и(или) ниже слоя катионита будет находиться раствор хлорида калия. Промывка может быть осуществлена в установке, имеющей схему, аналогичную показанной на фиг. 7, дополненной коммутирующими клапанами и линиями, соединяющими колонны с емкостью 10, становящейся в данном случае емкостью для оборотной воды.

Поскольку после промывки в начале очередной стадии в каждой колонне находится вода, последнюю вытесняют из колонны пропусканием через нее раствора, являющегося для каждой колонны исходным веществом, подаваемым в нее на очередной стадии.

После завершения описанных процедур промывки и вытеснения воды (см., например, строку фиг. 6, соответствующую первой стадии) из колонны 21 с катионитом в Na-форме в ходе операции, включающей реакцию (1), начинает выходить раствор хлорида натрия; из колонны 22 с катионитом в K-форме в ходе операции, включающей реакцию (6), - суспензия, содержащая калиевую селитру; из колонны 24 с катионитом в Н-форме в ходе операции, включающей реакцию (3), - вода. Из колонны 23 в ходе операции, включающей реакцию (7), начинает выходить суспензия, содержащая дополнительный целевой продукт - моноаммонийфосфат, являющийся результатом взаимодействия с подаваемым раствором Н3РО4 содержащегося в этой колонне катионита в NH4-форме, слой которого находится в состоянии псевдоожижения. Далее происходят описанные выше процессы фильтрации или центрифугирования этой суспензии и сбора подвергнутой фильтрации или центрифугированию суспензии во вспомогательной емкости Е с последующей заменой ею кислоты на входе колонны 23 и продолжением обработки поддерживаемого в состоянии псевдоожижения слоя катионита в циркуляционном режиме, заканчивающейся передачей готового дополнительного целевого продукта в предназначенную для него емкость 13.

В дальнейшем при осуществлении всех операций, как и на первой стадии, растворы исходных веществ подаются: из емкости 5 для первого исходного вещества - раствора хлорида калия; из емкости 11 для кислородсодержащей соли, являющейся вторым исходным веществом; из емкости 7 для кислородсодержащей кислоты, являющейся третьим исходным веществом; из емкости 9 для дополнительного исходного вещества - раствора кальцинированной соды или натриевой щелочи.

Жидкости, являющиеся результатом ионообменных реакций, подаются соответственно: в емкость 6 для сбора раствора хлорида натрия; в емкость 12 для сбора целевого продукта - калиевой селитры; в емкость 13 для сбора дополнительного целевого продукта - моноаммонийфосфата; в емкость 10 для оборотной воды.

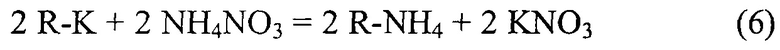

В рассматриваемом втором варианте предлагаемого способа возможны и иные, чем названное выше, сочетания кислородсодержащей соли и кислородсодержащей кислоты, являющихся вторым и третьим исходными веществами. Так, при использовании серной кислоты вместо фосфорной кислоты в качестве третьего исходного вещества третью операцию в приведенной выше совокупности, т.е. операцию (7) заменяют на операцию (8):

и в результате получают нитрат калия и сульфат аммония.

При использовании сульфата аммония вместо нитрата аммония в качестве второго исходного вещества вторую операцию в приведенной выше совокупности, т.е. операцию (6) заменяют на операцию (9):

и в результате получают сульфат калия и моноаммонийфосфат.

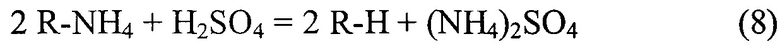

При использовании в качестве второго и третьего исходных веществ соответственно моноаммонийфосфата и серной кислоты вторую и третью операции в приведенной выше совокупности, т.е. операции (6) и (7), заменяют на операции (10) и (8):

и получают более ценный монокалийфосфат и сульфат аммония.

К предлагаемому способу по второму варианту относится все сказанное выше при рассмотрении способа по первому варианту относительно влияния растянутости фронтов вдоль колонн (см. фиг. 3 и относящийся к ней текст). Для предотвращения негативных последствий этого явления в способе по второму варианту, как и в способе по первому варианту, возможно проведение отдельных операций ионного обмена на каждой стадии в виде двух одновременно протекающих процессов с использованием двух последовательно соединенных колонн в установках, содержащих увеличенное количество ионообменных колонн. Число колонн возрастает на количество операций, проводимых указанным образом. При этом соответственно увеличивается количество стадий в каждом цикле циклического процесса, которым является предлагаемый способ.

На фиг. 8 изображена схема установки, содержащей пять ионообменных колонн и предназначенной для осуществления циклического процесса, в котором реализуется совокупность операций, включающих реакции (1), (3), (6), (7), с проведением первой из них в виде двух одновременно протекающих процессов с использованием для нее двух последовательно соединенных колонн. За исключением позиции 25 - пятой ионообменной колонны, все обозначения на фиг. 8 совпадают с обозначениями на фиг. 7. Показанное на фиг. 8 состояние клапанов соответствует первой из пяти стадий, на которой операции, включающие проведение реакций (1), (6), (7), (3), осуществляются соответственно в ионообменных колоннах: 21 и 22; 23; 24; 25.

Изменение ионных форм катионита в ионообменных колоннах подаваемых в них и выводимых из них растворов от стадии к стадии при осуществлении способа с использованием установки по фиг. 8 показано на фиг. 9. На этой фигуре, как и на предыдущих фигурах, иллюстрирующих изменение ионных форм катионита, осуществление фильтрации или центрифугирования суспензии, содержащей дополнительный целевой продукт, и сбор во вспомогательной емкости получаемого фильтрата или результата центрифугирования, используемого при последующей обработке катионита вместо кислоты, обозначены соответственно буквами Ф и Е и показаны штриховыми линиями.

Как уже было сказано, в случае, иллюстрируемом фиг. 8 и 9, одна из операций проводится в виде двух одновременно протекающих процессов с использованием двух последовательно соединенных колонн, и такой операцией является операция с участием раствора хлорида калия в качестве первого исходного вещества циклического процесса, которым является предлагаемый способ.

При проведении этой операции в первом из указанных двух процессов осуществляют обработку раствором хлорида калия катионита, находящегося перед началом данной операции в ионообменной колонне 22 в смешанной Na,K-форме. Этот катионит обрабатывают подаваемым в колонну 22 раствором хлорида калия, а выходящий из нее раствор подают в колонну 21. При этом катионит в колонне 22 переходит в чистую K-форму, а катионит в колонне 21, находившийся перед началом данной операции в чистой Na-форме, переходит в смешанную Na,K-форму. Указанное изменение форм катионита в результате описанной операции можно видеть, сравнивая строки 1 и 2 фиг. 9, соответствующие первой и второй стадиям способа. Результатом этой операции является раствор хлорида натрия на выходе колонны 21, который направляют в емкость 6 (фиг. 8).

В установке для осуществления предлагаемого способа по второму варианту с использованием пяти ионообменных колонн по фиг. 8 может быть предусмотрена возможность промывки колонн водой после завершения каждой стадии, для чего эта установка должна быть дополнена коммутирующими клапанами и линиями, соединяющими колонны с емкостью 10, которая в данном случае становится емкостью для оборотной воды. Промывке должны подвергаться все колонны, катионит в которых после завершения стадии находится в чистой ионной форме.

Так, например, на первой стадии цикла в операции, проводимой в виде двух одновременно протекающих процессов, используется пара колонн 21 и 22. Колонна 21, в которой катионит после завершения данной стадии переходит в смешанную ионную форму (см. фиг. 9), перед началом очередной (второй) стадии не промывается.

Предлагаемый способ по первому варианту был осуществлен в лабораторных условиях (примеры 1-5) и на пилотной установке (пример 6).

Пример 1

Для осуществления способа использовались три ионообменных колонки по схеме фиг. 2б, загруженные 100 мл слоя карбоксильного катионита КБ-4П-2 (изначально - в Na-форме). Использовались 20% раствор хлорида калия квалификации "Технический", 14.9% раствор очищенной экстракционной фосфорной кислоты (ЭФК) производства Белореченского завода минеральных удобрений, 5% раствор кальцинированной соды квалификации "Техническая".

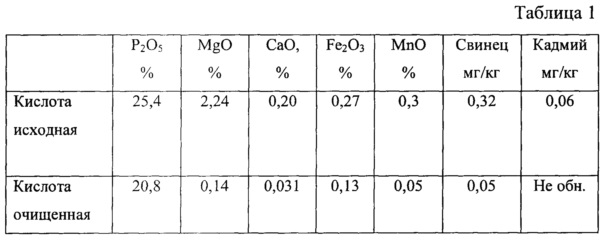

На подготовительном этапе были произведены очистка ЭФК в соответствии со способом по патенту [12] с получением очищенной кислоты, состав которой представлен в таблице 1.

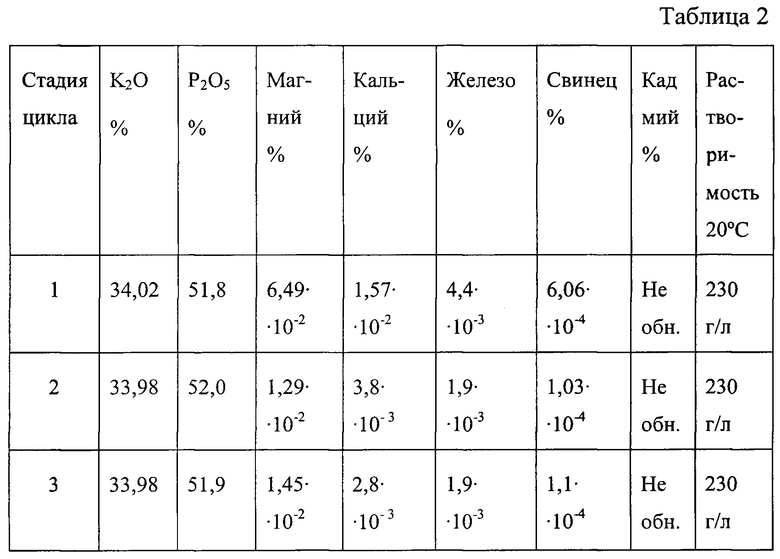

Далее проводили подготовку колонок: катионит в колонках 2 и 3 был переведен в K-форму параллельным пропусканием через каждую из них 140 мл раствора хлорида калия (в направлении снизу вверх) из емкости 5 со скоростью 180 мл/ч. При этом первые порции выходящей из колонн жидкости, представляющей собой воду, находившуюся там в свободном объеме (по 40 мл в каждой колонне) направляли в емкость 10, затем, следующие порции по 100 мл выходящего из колонок раствора хлорида натрия (с примесью хлорида калия) направляли в емкость 6. Далее, через каждую колонку пропускали по 40 мл воды из емкости 10 (сверху вниз) с той же скоростью, вытесняя раствор хлорида калия (по 40 мл) из свободных объемов и возвращая его в емкость 5. Все эти операции занимают 60 мин времени.

Кроме того, катионит в колонке 3 был переведен в Н-форму пропусканием через нее экстракционной фосфорной кислоты. Последнюю операцию осуществляли следующим образом: в емкость 7 заливали 200 мл разбавленной в 1,4 раза (до 14,9%) кислотой очищенной (Таблица 1) и перекачивали указанный объем снизу вверх через колонку 3, так что 40 мл воды, находившейся в свободном объеме колонны, попадало в емкость 10, а 160 мл суспензии - через фильтр Ф и фильтрат - далее в емкость Е. Скорость перекачивания держали равной 600 мл/ч. При этих условиях, в связи с высокой плотностью пропускаемого раствора, слой становился псевдоожиженным, а время прокачивания составляло 20 мин. Не прекращая прокачивания, переключали клапаны и работающие насосы (фиг. 2б) так, что еще в течение 20 мин проводили прокачивание при той же скорости потока по круговой схеме из емкости Е обратно в эту же емкость. Затем переключали клапаны так, чтобы объем раствора полученного целевого продукта, равный 150 мл перекачивали в емкость 8 для целевого продукта. Далее из емкости 10 в колонку 3 подавали (с той же скоростью, но сверху вниз) воду объемом 50 мл, а вытесненный из колонки раствор продукта (50 мл) подавали в емкость 8. Все указанные операции по переводу в Н форму колонки 3 занимали 60 мин. После этих операций состояние колонок соответствовало показанному в первой строке фиг. 1.