ОБЛАСТЬ ТЕХНИКИ

Изобретение относится к изготовлению термочерепицы, а именно к разборной форме с режущим элементом, позволяющим вырезать отформованное изделие (термочерепицу), от непрерывной ленты, расположенной на форме.

УРОВЕНЬ ТЕХНИКИ

Известна форма для изготовления черепицы, раскрытая в WO 97/02122 A1, опубл. 23.01.19997. Форма, выполненная в виде поддона. При формовании черепицы формы, перемещаясь по конвейеру с определенным расстоянием между ними, проходят экструдер, который экструдирует непрерывную ленту, которая располагается на формах и движется по конвейеру. Резка изделий осуществляется режущим инструментом по угловым частям формы.

Недостатком известной формы является то, что точность работы режущего инструмента зависит от точности работы механизмов, подающих (позиционирующих) форму, выполненную в виде поддона, и возможность обрезки только угловым частям формы, что приводит к браку при резке изделий.

Кроме того, из уровня техники известна разборная форма для изготовления черепицы, раскрытая в SU 102808 А1, опубл. 10.06.1996. Разборная форма для изготовления черепицы состоит из двух отдельных частей, при сборке входящих одна в другую.

Недостатком разборной формы является отсутствие ножа для вырубки, являющегося частью формы, находящегося на форме, на которой и происходит сначала формование изделия, а потом и вырубка, и низкая производительность при изготовлении черепицы.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Задачей заявленного изобретения является разработка разборной формы с режущим элементом для изготовления термочерепицы.

Техническим результатом изобретения является повышение точности вырезки изделия при независимости механизмов подачи формы в зону вырезки.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

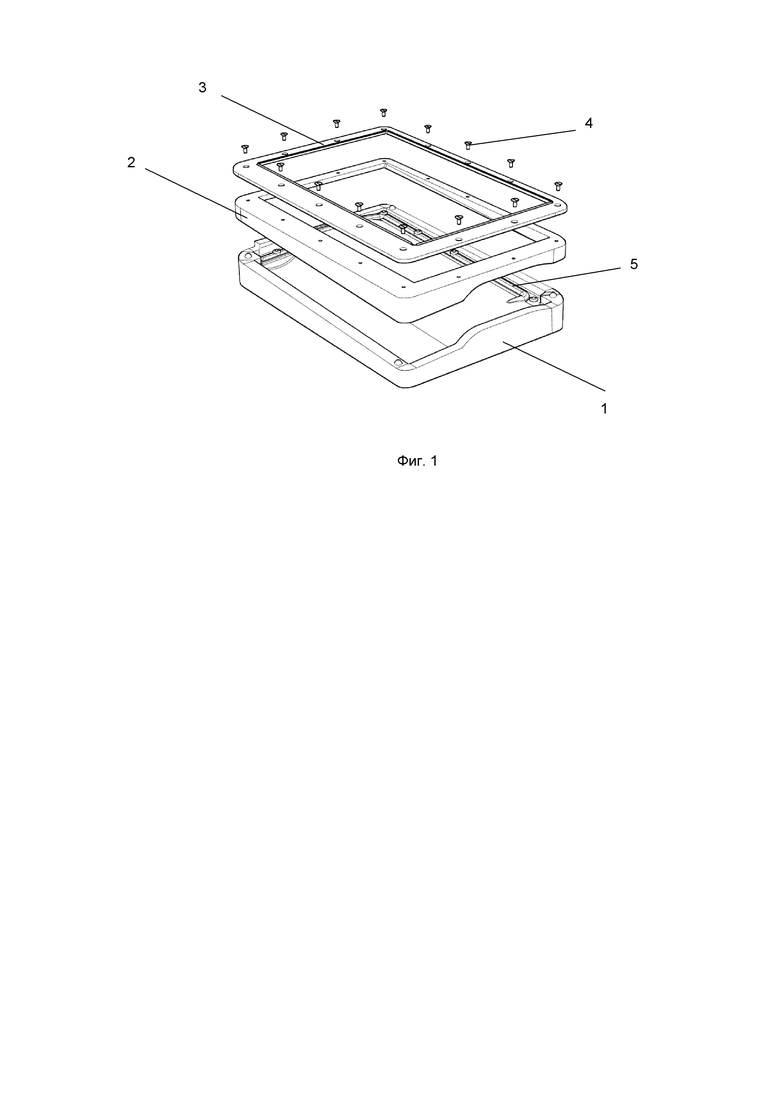

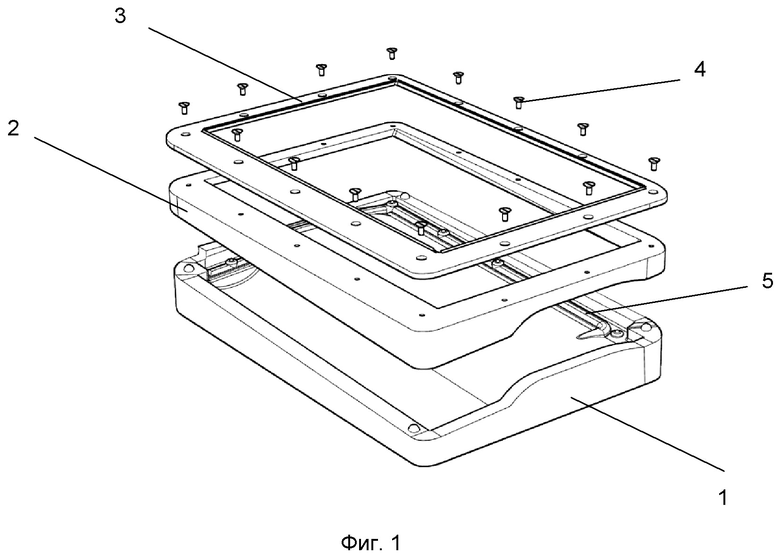

Изобретение будет более понятным из описания, не имеющего ограничительного характера и приводимого со ссылками на прилагаемую фиг. 1, на которой изображено:

1 – нижняя формообразующая часть; 2 – верхняя формообразующая часть; 3 – режущий элемент; 4 – винт; 5 – замковый элемент.

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

Нижняя (1) и верхняя (2) формообразующие части формы изготовлены из материала с высокой теплопроводностью (алюминий и его сплавы), а режущий элемент (3) выполнен из твердосплавного материала (сталь). В верхней (2) формообразующей части формы выполнен вырез по периметру, совпадающему по периметру с внешней поверхностью нижней (1) формообразующей части формы. Режущий элемент (3) выполнен в виде пластины с вырезом, совпадающим по периметру с внешней поверхностью нижней (1) формообразующей части формы, и жестко закреплен на верхней (2) формообразующей части формы при помощи винтов (4), шляпки которых расположены ниже верхней поверхности режущего элемента (3), при этом вырез образует режущую кромку режущего элемента (3).

При помощи экструдера с плоскощелевой экструзионной головкой формируют на поверхности конвейера ленту бесконечной длины из термопластичного полимерного материала (полиэтилентерефталата (ПЭТ) или поливинилхлорида (ПВХ)), которая подается в зону вакуумной формовки-выдува листа, в которой происходит прогрев листа из термопластичного полимерного материала до вязкотекучего состояния. В зону формования подаются закрытые формы, при этом верхняя (2) и нижняя (1) части которой соединения между собой при помощи замковых элементов (5), в форму укладываются листы и происходит придание, предварительно размягченному листу из термопластичного полимерного материала формы черепицы путем одновременного воздействия на лист из термопластичного полимерного материала повышенного давления, с одной стороны, и вакуума, с другой стороны, причем вакуум одновременно и удаляет из полостей формы оставшийся воздух, что позволяет получать изделие с равномерной толщиной и точной геометрией повторяющей геометрию формы. Одновременное воздействие на лист термопластичного полимерного материала повышенного давления, с одной стороны, и вакуума, с другой стороны, не позволяет разорвать ленту из термопластичного полимерного материала, и формы далее по конвейеру двигаются вместе с сплошной лентой из термопластичного полимерного материала, которая прижата к форме и повторяет ее геометрию. Затем осуществляют заливку формы двухкомпонентным пенополиуретаном (ППУ) на поверхность ленты из термопластичного полимерного материала. Далее форма с отформованной черепицей, заполненной пенополиуретаном, попадает на конвейер, состоящий из двух лент, нижняя (несущая и тянущая) лента и верхняя прижимная лента, обеспечивающая прижим защитной пленки ПЭТ или металлизированного ПЭТ или ПВХ, автоматически затягивающейся из рулона и защищающей ленту верхнего прижимного конвейера от контакта с двухкомпонентным ППУ. При этом пленка ПЭТ, или металлизированного ПЭТ, или ПВХ является противоположной относительно отформованного листа поверхностью. В результате в форме формируется изделие между двумя лентами, внутри которых расположен ППУ, две ленты образуют «скорлупу» изделия. Длина конвейера рассчитана таким образом, чтобы форма с изделием, заполненным ППУ, находилась зажатой между двумя лентами на протяжении всего времени полимеризации двухкомпонентного ППУ. Конвейер движется дискретно, синхронно с циклами работы формовочной зоны. После прохождения всей длины конвейера форма с отформованным из полимера изделием, заполненным полимеризовавшимся двухкомпонентным ППУ, попадает на рабочий стол вырубного пресса, установленного перпендикулярно линии движения форм по конвейеру. Ширина рабочего стола пресса вдвое больше ширины формы, что обеспечивает попадание ударной плиты из нейлоновых жестких плит, независимо от точности подачи конвейером форм на рабочий стол. Цикличность работы пресса связана с циклом работы формовки. Нож, расположенный на поверхности формы и движущийся вместе с формой, при контакте с ударной плитой из жестких нейлоновых материалов отрубает/отделяет форму с отформованным в ней изделием, заполненным полимеризовавшимся ППУ, от листа бесконечной ленты из термопластичного полимерного материала и защитной ленты по периметру внутренней поверхности формы, т.е. происходит вырезка верхней кромки изделия из бесконечной ленты из термопластичного полимерного материала и защитной ленты. Остатки листа после вырубки изделия наматываются на устройство смотки и далее поступают в дробилку для дальнейшей подготовки к повторному использованию, а форма с изделием внутри поступает на участок открытия верхней части формы, где форма вскрывается и из нее вынимается готовое изделие. Далее форма закрывается и по конвейеру возврата форм возвращается к участку формовки. Использование достаточного количества форм позволяет сделать процесс непрерывным.

Таким образом, при воздействии прижимного усилия (при воздействии вырубного пресса) на режущий элемент достигается повышение точности вырезки изделия при независимости механизмов подачи формы в зону вырезки, т.к. режущий элемент встроен в форму и вырезка изделия осуществляется на форме за счет прижимного усилия, что не требует точного позиционирования механизмов подачи в зону резки, как раскрыто в предшествующем уровне технике, в котором режущий элемент опускается на ленту изделия с целью ее отрезки

Изобретение было раскрыто выше со ссылкой на конкретный вариант его осуществления. Для специалистов могут быть очевидны и иные варианты осуществления изобретения, не меняющие его сущности, как она раскрыта в настоящем описании. Соответственно, изобретение следует считать ограниченным по объему только нижеследующей формулой изобретения.

Изобретение относится к изготовлению термочерепицы, а именно к разборной форме с режущим элементом, позволяющим вырезать отформованное изделие (термочерепицу) от непрерывной ленты, расположенной на форме. Разборная форма содержит верхнюю и нижнюю формообразующие части, выполненные с возможностью соединения между собой при помощи замковых элементов. При этом на верхней формообразующей части расположен режущий элемент, выполненный с возможностью вырезки верхней кромки изделия по периметру внутренней поверхности формы при приложении к ней прижимного усилия. Техническим результатом является повышение точности вырезки изделия при независимости механизмов подачи формы в зону вырезки. 1 з.п. ф-лы, 1 ил.

1. Разборная форма для изготовления термочерепицы, содержащая верхнюю и нижнюю формообразующие части, выполненные с возможностью соединения между собой при помощи замковых элементов, при этом на верхней формообразующей части расположен режущий элемент, выполненный с возможностью вырезки верхней кромки изделия по периметру внутренней поверхности формы при приложении к ней прижимного усилия.

2. Разборная форма по п. 1, отличающаяся тем, что в верхней и нижней формообразующих частях выполнены отверстия для отвода воздуха.

| Разборная форма для изготовления из известково-песчаной массы нескольких рядом расположенных черепиц | 1955 |

|

SU102808A1 |

| Форма для изготовления длинномерных изделий | 1978 |

|

SU779080A1 |

| Отрезной станок с вибродопрессовкой сырца | 1956 |

|

SU111655A1 |

| WO 9702122 A1, 23.01.1997 | |||

| DE 3522846 А1, 02.01.1987. | |||

Авторы

Даты

2018-05-29—Публикация

2017-08-17—Подача