Область техники, к которой относится изобретение

Настоящее изобретение относится к высокопрочной бесшовной стальной трубе, пригодной для нефтяных скважин, и, в частности, относится к улучшению стойкости к сульфидному (коррозионному) растрескиванию под напряжением (далее называемому СРН-стойкостью) в кислой окружающей среде, содержащей сероводород. Используемое здесь выражение «высокопрочная» относится к классу прочности 110 ksi (1 ksi = 6,89 МПа), т.е. пределу текучести 758 МПа или выше, преимущественно к пределу текучести 861 МПа или ниже.

Уровень техники

В последние годы в связи с взлетом цен на нефть и истощением нефтяных запасов, которое может произойти в ближайшем будущем, активно разрабатываются следующие месторождения: глубокие нефтяные месторождения, которые не привлекали ранее большого внимания; нефтяные месторождения в сильно коррозионной окружающей среде, такой как так называемая кислая среда, содержащая сероводород и т.п.; и газовые месторождения в такой сильно коррозионной окружающей среде. Трубы нефтепромыслового сортамента, используемые в такой окружающей среде должны обладать такими свойствами как высокая прочность и очень высокая стойкость к коррозии (кислотостойкость).

Для того чтобы достичь этого в патентном документе JP 2007-16291, например, раскрыта низколегированная сталь, обладающая очень высокой стойкостью к сульфидному растрескиванию под напряжением (СРН-стойкостью), для труб, применяемых в нефтяных скважинах. Низколегированная сталь содержит от 0,20 до 0,35% С, от 0,05 до 0,5% Si, от 0,05 до 0,6% Mn, от 0,8 до 3,0% Мо, от 0,05 до 0,25% V и от 0,0001 до 0,005% В, причем этот состав подбирают так, чтобы выдерживалось неравенство 12 V+1-Мо≥0. В соответствии с документом JP 2007-16291, если в составе дополнительно содержится Cr, содержания Mn и Мо преимущественно подбираются в зависимости от содержания Cr такими, чтобы удовлетворять неравенство Мо-(Mn+Cr)≥0. Это позволяет повысить стойкость к сульфидному растрескиванию под напряжением (СРН-стойкость).

Кроме бесшовных стальных труб в патентном документе JP 06-235045 раскрыта электросварная стальная труба, обладающая очень высокой стойкостью к сульфидному растрескиванию под напряжением, которая содержит от 0,05 до 0,35% С, от 0,02 до 0,50% Si, от 0,30 до 2,00% Mn, от 0,0005 до 0,0080% Са, от 0,005 до 0,100% Al и один или более из от 0,1 до 2,0% Мо, от 0,01 до 0,15% Nb, от 0,05 до 0,30% V, от 0,001 до 0050% Ti и от 0,0003 до 0,0040% В. Содержания S, О и Са удовлетворяют неравенству 1,0≤(%Са){1-72(%0)}/1,25(%S)≤2,5, а содержания Са и О удовлетворяют неравенству (%СаО)/(%0)≤0,55. В патентном документе JP 06-235045, поскольку добавление Са приводит к улучшению кислотостойкое™, содержание Са подбирается таким, чтобы удовлетворить неравенство (%СаО)/(%O)≤0,55, в результате чего молекулярное соотношение (СаО)m·(Al2O3)n, которое представляет собой произведение раскисления, может регулироваться так, чтобы удовлетворялось неравенство m/n<1; исключается расширение комплексных включений в электросварной области; предотвращается образование пластинчатых включений; и может быть предотвращено ухудшение СРН-стойкости, обусловленное индуцированным водородом пузырчатым растрескиванием из-за пластинчатых включений.

В патентном документе JP 2000-297344 раскрыта сталь для нефтяных скважин, обладающая прекрасными ударной вязкостью и стойкостью к сульфидному растрескиванию под напряжением, которая представляет собой низколегированную сталь, содержащую (в мас.%) от 0,15 до 0,3% С, от 0,2 до 1,5% Cr, от 0,1 до 1,0% Мо, от 0,05 до 0,3% V и от 0,003 до 0,1% Nb. Суммарное содержание выделившихся карбидов составляет от 1,5 до 4%. Доля в суммарном содержании карбидов карбида МС-типа составляет от 5 до 45% и содержание в нем карбида М23С6-типа составляет (200/t)% или менее (где t (мм) обозначает толщину изделия). Сталь для нефтяных скважин может производиться путем по меньшей мере двукратных закалки и отпуска.

В патентном документе JP 2000-178682 раскрыта сталь для нефтяных скважин, обладающая прекрасной стойкостью к сульфидному растрескиванию под напряжением, которая представляет собой низколегированную сталь, содержащую (в мас.%) от 0,2 до 0,35% С, от 0,2 до 0,7% Cr, от 0,1 до 0,5% Мо и от 0,1 до 0,3% V. Суммарное содержание выделившихся карбидов составляет от 2 до 5%. Доля в суммарном содержании карбидов карбида МС-типа составляет от 8 до 40%. Сталь для нефтяных скважин может производиться путем проведения лишь закалки и отпуска.

В патентном документе JP 2001-172739 раскрыта стальная труба для нефтяных скважин, обладающая прекрасной стойкостью к сульфидному растрескиванию под напряжением, которая содержит (в мас.%) от 0,15 до 0,30% С, от 0,1 до 1,5% Cr, от 0,1 до 1,0% Мо, Са, О (кислород) и один или более из 0,05% или менее Nb, 0,05% или менее Zr и 0,30% или менее V, причем суммарное содержание Са и О составляет 0,008 мас.% или менее. Максимальная длина включений в стали равна 80 мкм или меньше. Число включений размером 20 мкм или меньше составляет 10 или менее на 100 мм2. Такая стальная труба для нефтяных скважин может изготовляться путем проведения лишь прямой закалки и отпуска.

Раскрытие изобретения

Техническая проблема, решаемая изобретением

Факторы, влияющие на СРН-стойкость являются исключительно сложными и по этой причине условия, позволяющие надежно гарантировать СРН-стойкость для высокопрочных стальных труб класса 110-ksi, не ясны. В настоящее время трубы нефтяного сортамента, которые могут использоваться в качестве труб для нефтяных скважин в сильно коррозионной окружающей среде и которые обладают очень высокой СРН-стойкостью, не могут производиться каким-либо из способов, раскрытых в вышеупомянутых патентных документах. Способ, раскрытый в патентном документе JP 06-235045 относится к электросварной стальной трубе, в которой стойкость к коррозии электросваренной области может вероятно оказаться проблематичной в сильно коррозионной окружающей среде.

Целью настоящего изобретения является решение проблем, связанных с приданием высокопрочной бесшовной стальной трубе очень высокой стойкости к сульфидному растрескиванию под напряжением (СРН-стойкости) с помощью традиционных способов. Используемое в изобретении выражение «очень высокая стойкость к сульфидному растрескиванию под напряжением (СРН-стойкость)» означает, что в случае проведения испытания с постоянной нагрузкой (температура испытания 24°С) в насыщенном H2S водном растворе, содержащем 0,5 мас.% уксусной кислоты (СН3СООН) и 5,0 мас.% хлорида натрия, в соответствии с рекомендациями, определенными в NACE ТМ 0177 Method А, растрескивание не происходит при приложенной нагрузке, составляющей 85% от предела текучести при продолжительности испытания более 720 часов.

Решение проблемы

Для выполнения указанной выше задачи авторы изобретения изучили различные факторы, влияющие на прочность и стойкость к сульфидному растрескиванию бесшовных стальных труб. В результате этого авторы изобретения установили, что для того, чтобы бесшовная стальная труба для нефтяных скважин обладала требуемыми высокой прочностью и очень высокой стойкостью к сульфидному растрескиванию под напряжением, содержание в ней Мо должно быть снижено до примерно 1,1% или ниже при содержании в стали необходимых количеств Cr, V, Nb и В, а также обнаружили, что требуемая высокая прочность может быть надежно достигнута, а требуемые высокая прочность и очень высокая стойкость к сульфидному растрескиванию под напряжением могут сочетаться таким образом, что (1) гарантировано заданное или большее количество растворенного Мо, (2) размеры зерен первичного аустенита уменьшены до заданного или меньшего значения и (3) диспергировано заданное или большее количество осадка M2C-типа в основном в форме зерен. Кроме того авторы изобретения установили, что для достижения повышенной стойкости к сульфидному растрескиванию под напряжением (4) является важным, чтобы на граничных поверхностях зерен первичного аустенита шириной от 1 нм до менее 2 нм присутствовал сконцентрированный Мо.

Кроме того авторы изобретения установили, что с учетом того факта, что дислокации действуют как ловушки для водорода, стойкость к сульфидному растрескиванию под напряжением стальной трубы значительно повышается таким образом, чтобы (5) плотность дислокации микроструктуры была доведена до 6,0×1014/м2 или ниже. Изобретатели установили, что дислокации могут быть надежно уменьшены до указанной плотности дислокации таким образом, чтобы температура отпуска и время выдержки при операции отпуска были подобраны такими, чтобы удовлетворялось выражение отношений на основе длины диффузии железа.

Настоящее изобретение выполнено на основе установленных выше фактов в дополнение к последующим исследованиям. Ниже описывается суть настоящего изобретения.

(1) Бесшовная стальная труба для нефтяных скважин содержит (в мас.%) от 0,15 до 0,50% С, от 0,1 до 1,0% Si, от 0,3 до 1,0% Mn, 0,015% или менее Р, 0,005% или менее S, от 0,01 до 0,1% Al, 0,01% или менее N, от 0,1 до 1,7% Cr, от 0,4 до 1,1% Мо, от 0,01 до 0,12% V, от 0,01 до 0,08% Nb, от 0,0005 до 0,003% В и остальное Fe и неизбежные примеси, и обладает микроструктурой, в которой имеется отпущенная мартенситная фаза, которая является главной фазой, и которая содержит зерна первичного аустенита с номером размера зерна первичного аустенита равным 8,5 или более, и 0,06 мас.% или более диспергированного выделения М2С-типа по существу зернистой форме. Содержание растворенного Мо равно 0,40 мас.% или более.

(2) Бесшовная стальная труба, определенная в пункте (1), дополнительно к указанному составу содержит от 0,03 до 1,0 мас.% Cu.

(3) Микроструктура в бесшовной стальной трубе, определенной в пункте (1) или (2) дополнительно содержит концентрированные по Мо области, которые расположены на граничных поверхностях между зернами первичного аустенита, ширина которых составляет от 1 нм до менее 2 нм.

(4) Содержание α растворенного Мо и содержание β выделения М2С-типа в бесшовной стальной трубе, определенной в любом из пунктов 1-3, удовлетворяет следующему неравенству:

где α обозначает содержание (мас.%) растворенного Мо, а β обозначает содержание (мас.%) осадка М2С-типа.

(5) Микроструктура в бесшовной стальной трубе, определенной в любом из пунктов 1-4, имеет плотность дислокации 6,0×1014/м2 или меньше.

(6) Бесшовная стальная труба, определенная в любом из пунктов 1-5, дополнительно к указанному составу содержит 1,0 мас.% или менее Ni.

(7) Бесшовная стальная труба, определенная в любом из пунктов 1-6, дополнительно к указанному составу содержит один или оба из 0,03 мас.% или менее Ti и 2,0 мас.% или менее W.

(8) Бесшовная стальная труба, определенная в любом из пунктов 1-7, дополнительно к указанному составу содержит от 0,001 до 0,005 мас.% Са.

(9) Способ изготовления бесшовной стальной трубы для нефтяных скважин включает в себя повторный нагрев материала стальной трубы содержащей (в мас.%) от 0,15 до 0,50% С, от 0,1 до 1,0% Si, от 0,3 до 1,0% Mn, 0,015% или менее Р, 0,005% или менее S, от 0,01 до 0,1% Al, 0,01% или менее N, от 0,1 до 1,7% Cr, от 0,4 до 1,1% Мо, от 0,01 до 0,12% V, от 0,01 до 0,08% Nb, от 0,0005 до 0,003% В и остальное Fe и неизбежные примеси, до температуры от 1000 до 1350°С; горячую прокатку материала стальной трубы в бесшовную стальную трубу заданной формы; охлаждение бесшовной стальной трубы до комнатной температуры со скоростью не более низкой, чем при охлаждении воздухом; и отпуск бесшовной стальной трубы при температуре от 665 до 740°С.

(10) Операцию закалки в способе изготовления бесшовной стальной трубы, определенном в пункте (9), включающую повторный нагрев и быстрое охлаждение, проводят до операции отпуска.

(11) Температура отпуска в способе изготовления бесшовной стальной трубы, определенном в пункте (10), при операции закалки лежит в пределах от температуры превращения Ас3 до 1050°С.

(12) В способе изготовления бесшовной стальной трубы, определенном в любом из пунктов 9-11, состав дополнительно включает в себя от 0,3 до 1,0 мас.% Cu.

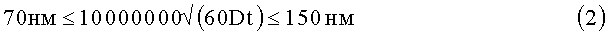

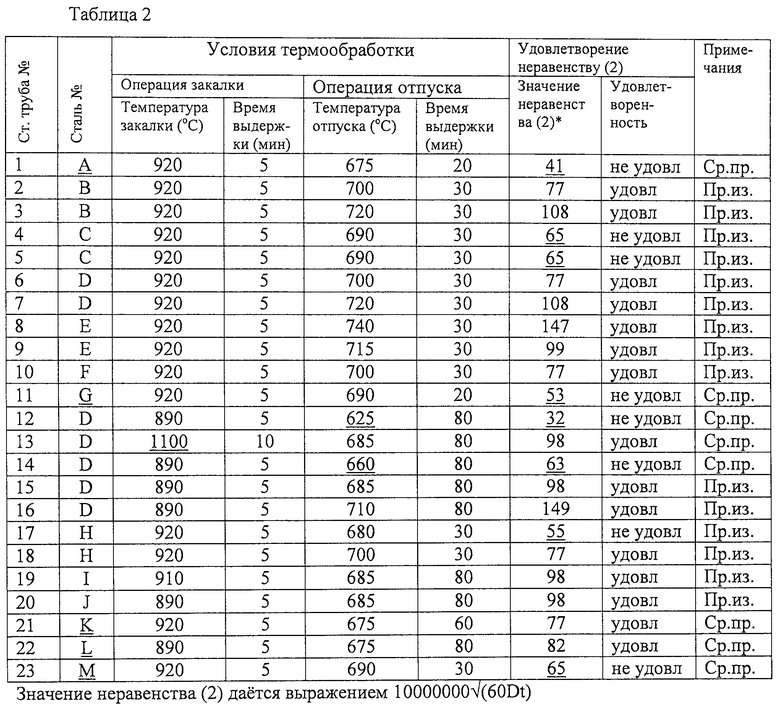

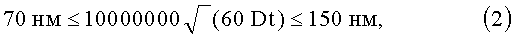

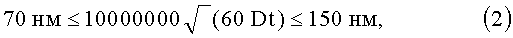

(13) Операцию отпуска в способе изготовления бесшовной стальной трубы, определенном в любом из пунктов (9)-(12), проводят таким образом, что температура отпуска Т(°С) лежит в указанном выше температурном диапазоне, а соотношение между температурой отпуска Т в пределах от 665 до 740°С и временем выдержки t (мин) удовлетворяет следующему неравенству:

где Т обозначает температуру отпуска (°С), t время выдержки (мин) и D (см2/сек)=4,8 ехр-(63×4184)/(8,31(273+Т)).

(14) В способе изготовления бесшовной стальной трубы, определенном в любом из пунктов (9)-(13), состав дополнительно содержит 1,0 мас.% или менее №.

(15) В способе изготовления бесшовной стальной трубы, определенном в любом из пунктов (9)-(14), состав дополнительно содержит один или оба 0,03 мас.% или менее Ti и 2,0 мас.% или менее W.

(16) В способе изготовления бесшовной стальной трубы, определенном в любом из пунктов (9)-(15), состав дополнительно содержит от 0,001 до 0,005 мас.% Са.

Полезные эффекты изобретения

Согласно настоящему изобретению высокопрочная бесшовная стальная труба, обладающая высокой прочностью порядка 110 ksi и очень высокой стойкостью к сульфидному растрескиванию под напряжением в высокоагрессивной окружающей среде, содержащей сероводород, может быть легко изготовлена по низкой цене и, следовательно, достигается большая промышленная выгода. В частности, когда содержание Си лежит в пределах от 0,03 до 1,0%, как это определено в изобретении, получают неожиданное преимущество, которое состоит в том, что разрыв не возникает при приложенном напряжении до 95% от предела текучести в высокоагрессивной окружающей среде.

Краткое описание чертежей

Фиг.1 - график, демонстрирующий пример состояния, в котором Мо концентрируется на поверхности раздела первичных γ-зерен, на основе линейного анализа.

Фиг.2 - график, демонстрирующий зависимость между плотностью дислокации и временем разрыва, определяемом с помощью теста на стойкость к сульфидному растрескиванию под напряжением.

Осуществление изобретения

Далее описаны причины ограничения состава стальной трубы согласно настоящему изобретению. Если не указано иное, массовые проценты ниже будут обозначаться просто как %.

С: от 0,15 до 0,50%

С является элементом, который влияет на повышение прочности стали и который важен для обеспечения требуемой высокой прочности. Кроме того С является элементом, усиливающим прокаливаемость, способствующей образованию микроструктуры, в которой главной фазой является отпущенная мартенситная фаза. Для достижении такого эффекта содержание С должно быть равным 0,15% или более. Однако если его содержание превышает 0,50%, происходит выделение больших количеств карбидов, действующих во время отпуска как ловушки для водорода, из-за чего не может быть предотвращено проникание водорода через сталь или же во время закаливания не сможет быть предотвращено растрескивание. По этой причине содержание С ограничивают пределами от 0,15 до 0,50% и предпочтительно от 0,20 до 0,30%.

Si: от 0,1 до 1,0%

Si является элементом, который действует как раскисляющий агент, который растворяется в стали, усиливая ее прочность, и который во время отпуска влияет на подавление быстрого размягчения. Для достижения такого эффекта содержание Si должно быть равным 0,1% или более. Однако если его содержание превышает 1,0%, образуются курсовые оксидные включения, которые действуют как сильные ловушки для водорода и в результате уменьшается количество твердого раствора, содержащего эффективный элемент. По этой причине содержание Si ограничивают пределами от 0,1 до 1,0% и предпочтительно от 0,20 до 0,30%.

Mn: от 0,3 до 1,0%

Mn является элементом, который повышает прочность стали за счет усиления закаливаемости, который соединяется с S с образованием MnS и который оказывает влияние на фиксацию S, предотвращая тем самым обусловленное S межзеренное охрупчивание. В настоящем изобретении содержание Mn должно быть равным 0,3% или более. Однако если его содержание превышает 1,0%, укрупнение цементита выделяющегося на граничных поверхностях зерен, приводит к снижению стойкости к сульфидному растрескиванию. По этой причине содержание Mn ограничивают пределами от 0,3 до 1,0% и предпочтительно от 0,4 до 0,8%.

Р: 0,015% или менее

Р обладает тенденцией сегрегироваться на граничных поверхностях зерен и т.п. в состоянии твердого раствора, что приводит к межзеренному крекингу и т.п. В настоящем изобретении содержание Р предпочтительно сводится к минимуму и приемлемым является содержание Р до 0,015%. По этой причине содержание Р ограничивают до 0,15% или менее, предпочтительно 0,013% или менее.

S: 0,005% или менее

S уменьшает пластичность, ударную вязкость и стойкость к коррозии, в том числе стойкость к сульфидному растрескиванию под напряжением, поскольку большая часть S в стали присутствует в виде сульфидных включений. Часть их вероятно может присутствовать в виде твердого раствора. В этом случае S проявляет тенденцию к сегрегации на граничных поверхностях зерен и т.п., что приводит к межзеренному растрескиванию и т.п. В настоящем изобретении содержание S преимущественно минимизировано. Однако чрезмерное снижение его приведет к значительному повышению стоимости очистки. По этой причине в настоящем изобретении содержание S ограничивают до 0,005% или ниже, поскольку неблагоприятное влияние ее является приемлемым.

Al:от 0,01 до 0,1%

Al действует как раскисляющий агент, соединяется с N с образованием AIN и способствует очистке аустенитных зерен. Для достижения таких эффектов содержание Al должно быть равным 0,01% или более. Однако если его содержание превышает 0,1%, увеличение оксидного включения приводит к снижению ударной вязкости. По этой причине содержание Al ограничивают пределами от 0,01 до 0,1% и предпочтительно от 0,02 до 0,07%.

N: 0,01% или менее

N соединяется с нитридобразующими элементами, такими как Мо, Ti, Nb и Al с образованием выделений MN-типа. Эти осадки приводят к снижению СРН-стойкости и уменьшают количество твердого раствора такого элемента как Мо, способного повышать СРН-стойкость и количество образующихся при отпуске выделений МС- и М2С-типа, в результате чего рассчитывать на требуемую прочность невозможно. По этой причине содержание N преимущественно сводится к минимуму и ограничивается до 0,01% или менее. Поскольку выделения MN-типа обладают эффектом предотвращения укрупнения кристаллических зерен при нагреве стали, содержание N преимущественно равно 0,003% или более.

Cr от 0,1 до 1,7%

Cr является элементом, который способствует повышению прочности стали за счет усиления прокаливаемое™ и который повышает ее стойкость к коррозии. Cr соединяется с С во время отпуска с образованием карбида М3С-типа, карбида М7С3-типа, карбида М23С6-типа и т.п. Карбид М3С-типа повышает стойкость к размягчению при отпуске, уменьшает изменение прочности, обусловленное температурой отпуска, и облегчает регулирование прочности. Для достижения таких эффектов содержание Cr должно быть равным 0,1% или более. Однако если его содержание превышает 1,7%, образуются большие количества карбидов М7С3-типа и М23С6-типа, которые действуют как ловушки для водорода, снижая стойкость к сульфидному растрескиванию под напряжением. По этой причине содержание Cr ограничивают пределами от 0,1 до 1,7%, предпочтительно от 0,5 до 1,5% и, более предпочтительно, от 0,9 до 1,5%.

Мо: от 0,40 до 1,1%

Мо образует карбид, который способствует повышению прочности, обусловленному дисперсионным твердением, и кроме того Мо растворяется в стали и сегрегируется на граничных поверхностях зерен первичного аустенита, способствуя повышению стойкости к сульфидному растрескиванию под напряжением. Мо обладает эффектом уплотнения продуктов коррозии, препятствуя тем самым развитию и росту раковин, инициирующих образование трещин. Для достижения таких эффектов содержание Мо должно быть равным 0,40% или более. Однако если его содержание превышает 1,1%, образуются игольчатые осадки М2С-типа и может образоваться фаза Лавеса (Fe2Mo), результатом чего станет снижение стойкости к сульфидному растрескиванию под напряжением. По этой причине содержание Мо ограничивают пределами от 0,4 до 1,1%, предпочтительно от 0,6 до 1,1%. Если содержание Мо лежит в указанных пределах, осадки М2С-типа обладают по существу зернистой формой. Выражение «по существу зернистая форма», в соответствии с изобретением, подразумевает сферическую или сфероидную форму. Поскольку это определение не включает игольчатые осадки, предполагают, что это осадки с коэффициентом пропорциональности (отношением большой оси к малой оси или отношением максимального диаметра к минимальному) равным 5 или меньше. Если осадки по существу зернистой формы соединяются между собой, используют коэффициент пропорциональности их кластера.

В настоящем изобретении содержание Мо лежит в указанных выше пределах, а содержание Мо в состоянии твердого раствора (растворенный Мо) равно 0,40% или более. Если содержание растворенного Мо равно 0,40% или более, на граничных поверхностях зерен, таких как граничная поверхность зерен первичного аустенита (γ), может образовываться концентрированная область (сегрегация) шириной преимущественно от 1 нм до менее 2 нм. Микросегрегация растворенного на граничной поверхности зерен первичного у упрочняет граничные поверхности зерен, тем самым существенно повышая стойкостью к сульфидному растрескиванию под напряжением. Присутствие растворенного Мо создает плотный коррозионный продукт и препятствует тем самым развитию и росту раковин, инициирующих образование трещин, значительно повышая стойкостью к сульфидному растрескиванию под напряжением. Требуемое количество растворенного Мо может быть обеспечено таким образом, что операция отпуска, следующая после операции закалки, проводится при соответствующей температуре с учетом количества Мо, пошедшего на образование выделений MN-типа. Содержание растворенного Мо определяется как величина, полученная вычитанием содержания выделившегося Мо из содержания общего Мо, где содержание выделившегося Мо определяется с помощью количественного анализа электролитического остатка после операции отпуска.

V: от 0,01 до 0,12%

V является элементом, который образует карбид или нитрид, что способствует упрочнению стали. Для достижения такого эффекта содержание V должно быть равным 0,01% или более. Однако если его содержание превышает 0,12%, этот эффект насыщается и, следовательно, нельзя рассчитывать на соответствующие его содержанию преимущества. По этой причине содержание V ограничивают пределами от 0,01 до 0,12%, предпочтительно от 0,02 до 0,08%.

Nb: от 0,01 до 0,08%

Nb является элементом, который замедляет рекристаллизацию при аустенитных (γ) температурах, способствуя очистке γ-зерен, который исключительно эффективно влияет на очистку субструктуры (например, пакета, блока, решетки и т.п.) мартенсита и который влияет на образование карбида для упрочнения стали. Для достижения таких эффектов содержание Nb должно быть равным 0,01% или более. Однако если его содержание превышает 0,08%, усиливается выделение крупных выделений (NbN) и возникает снижение стойкости к сульфидному растрескиванию под напряжением. По этой причине содержание Nb ограничивают пределами от 0,01 до 0,08%, предпочтительно от 0,02 до 0,06%. Термин «пакет», в соответствии с изобретением, определяется как область, состоящая из группы расположенных параллельно решеток, которые имеют одну и ту же плоскость габитуса, а термин «блок», с заявкой, определяется как область, состоящая из группы расположенных параллельно решеток, которые имеют одну и ту же ориентацию.

В: от 0,0005 до 0,003%

В является элементом, который способствует усилению прокаливаемости при очень малом его содержании. В настоящем изобретении его содержание должно составлять 0,0005% или более. Однако если его содержание превышает 0,003%, этот эффект насыщается или образуется борид, такой как Fe-B, вследствие чего нельзя ожидать требуемых преимуществ, что экономически невыгодно. Кроме того, если содержание В превышает 0,003%, ускоряется образование крупных боридов, таких как Мо2В и Fe2B и вследствие этого во время горячей прокатки возникает вероятность трещин. По этой причине содержание В ограничивают пределами от 0,0005 до 0,003%, предпочтительно от 0,001 до 0,003%.

Cu: от 0,03 до 1,0%

Cu является элементом, который повышает прочность стали, что оказывает влияние на повышение ее ударной вязкости и стойкости к коррозии, что особенно важно в том случае, когда требуется высокая стойкость к сульфидному растрескиванию под напряжением, которая может быть придана в должной степени. Медь делает возможным образование плотного коррозионного продукта, который препятствует развитию и росту раковин, инициирующих образование трещин, и значительно повышает стойкостью к сульфидному растрескиванию под напряжением. В настоящем изобретении содержание Cu составляет преимущественно 0,03% или более. Однако если ее содержание превышает 1,0%, указанные эффекты насыщаются, что приводит к значительному повышению себестоимости. По этой причине содержание Си ограничивают пределами от 0,03 до 1,0%, предпочтительно от 0,03 до 0,10%.

Описанные выше компоненты являются базовыми. Наряду с этими базовыми компонентами могут содержаться один или два компонента, выбранные из группы, состоящей из 1,0% или менее Ni, 0,03% или менее Ni и 2,0% или менее W.

Ni: 1,0% или менее

Ni является элементом, который повышает прочность стали и который оказывает влияние на повышение ее ударной вязкости и стойкости к коррозии и, следовательно, Ni при необходимости может содержаться в стали. Для достижения таких эффектов содержание Ni должно преимущественно составлять 0,03% или более. Однако если его содержание превышает 1,0%, указанные эффекты насыщаются, что приводит к повышению себестоимости. По этой причине содержание Ni ограничивают до 1,0% или менее.

Один или два, выбранных из 0,03% Ti или менее и 2,0% или менее W

Ti и W являются элементами, которые образуют карбиды, которые способствует закаливаемости стали и, следовательно, при необходимости они могут содержаться в стали.

Ti является элементом, который образует карбид или нитрид, которые способствует закаливаемости стали. Для достижения этого эффекта содержание Ti преимущественно составляет 0,01% или более. Однако если его содержание превышает 0,03%, во время отливки ускоряется образование крупного нитрида МС-типа (TiN), что приводит к снижению ударной вязкости и снижению стойкости к сульфидному растрескиванию под напряжением, поскольку такого рода нитрид не растворяется в стали при нагреве. По этой причине содержание Ti преимущественно ограничивают до 0,03% или менее, более предпочтительно от 0,01 до 0,02%.

W, так же как и Мо, образует карбид, что способствует упрочнению стали, образует твердый раствор и сегрегируется на граничных поверхностях зерен первичного аустенита, что способствует повышению стойкости к сульфидному растрескиванию под напряжением. Для достижения этого эффекта содержание W преимущественно составляет 0,03% или более. Однако если его содержание превышает 2,0%, стойкость к сульфидному растрескиванию под напряжением снижается. По этой причине содержание W преимущественно ограничивают до 2,0% или менее, более предпочтительно от 0,05 до 0,50%.

Са: от 0,001 до 0,005%

Са является элементом, который оказывает влияние на превращение продолговатых сульфидных включений в зернистые включения, т.е. регулирует морфологию включений, и который оказывает влияние на повышение пластичности, ударной вязкости и стойкости к сульфидному растрескиванию под напряжением путем регулирования морфологии включений. Са может добавляться при необходимости. Указанный эффект заметен, если содержание Са равно 0,001% или более. Если же его содержание превышает 0,005%, увеличиваются неметаллические включения и, следовательно, снижаются пластичность, ударная вязкость и стойкость к сульфидному растрескиванию под напряжением. По этой причине, в случае присутствия Са, его содержание ограничивают до пределов от 0,001 до 0,005%.

Остальными компонентами в составе стали являются Ре и неизбежные примеси.

Стальная труба согласно настоящему изобретению имеет указанный выше состав и микроструктуру, в которой имеется фаза отпущенного мартенсита, являющаяся главной фазой, и у которой номер размера зерна первичного аустенита равен 8,5 или более, и 0,06 мас.% или более диспергированного осадка М2С-типа по существу зернистой форме. В микроструктуре преимущественно присутствуют концентрированные по Мо области, которые расположены на граничных поверхностях зерен первичного аустенита, ширина которых составляет от 1 нм до менее 2 нм.

Для обеспечения высокой прочности порядка 110 ksi с относительно низким содержанием легирующих элементов и без использования большого количества какого-либо легирующего элемента стальная труба согласно настоящему изобретению имеет микроструктуры мартенситной фазы. Чтобы обеспечить заданные ударную вязкость, пластичность и стойкость к сульфидному растрескиванию под напряжением микроструктура содержит фазу отпущенного мартенсита, которая является главной фазой и получается при отпуске указанных мартенситных фаз. Выражение «главная фаза», в соответствии с изобретением, означает единственную фазу отпущенного мартенсита или микроструктуру, содержащую фазу отпущенного мартенсита и менее 5 об % какой-либо второй фазы в пределах, не влияющих на свойства. Если содержание этой второй фазы равно 5% или более, происходит ухудшение таких свойств как прочность, ударная вязкость и пластичность. Таким образом, выражение «микроструктура, которая содержит фазу отпущенного мартенсита, являющегося главной фазой» означает микроструктуру, содержащую 95 об % или более фазы отпущенного мартенсита. Примеры второй фазы, содержание которой составляет менее 5 об %, включают бейнит, перлит, феррит и смеси этих фаз.

В стальной трубе согласно настоящему изобретению номер размера зерна первичного аустенита (γ) равен 8,5 или более. Номер размера зерен первичного аустенита (γ) является величиной, определяемой согласно указаниям, определенным в JIS G 0551. Если зерна первичного у имеют номер размера зерна меньший 8,5, субструктура мартенситной фазы, полученной превращением γ-фазы, является крупной и требуемая стойкость к сульфидному растрескиванию под напряжением обеспечена быть не может.

Кроме того, в стальной трубе согласно настоящему изобретению микроструктура содержит диспергированное выделение М2С-типа, который имеет номер размера зерна первичного у и существенно зернистую форму. Поскольку выделение М2С-типа является диспергированным, повышение прочности является значительным и требуемая высокая прочность может быть достигнута без ухудшения стойкости к сульфидному растрескиванию под напряжением. Если содержание выделения М2С-типа с игольчатой формой велико, стойкость к сульфидному растрескиванию под напряжением снижается, т.е. требуемая стойкость к сульфидному растрескиванию под напряжением обеспечена быть не может.

В настоящем изобретении диспергировано 0,06 мас.% или более выделения М2С-типа. Если количество его диспергирования меньше 0,06 мас.%, требуемая прочность обеспечена быть не может. Предпочтительное содержание его составляет от 0,08 до 0,13 мас.%. Заданного количества выделения М2С-типа можно достичь путем оптимизации содержания Мо, Cr, Nb или V, температуры и времени закалки и отпуска.

В настоящем изобретении содержание растворенного Мо (α) и содержание диспергированного выделения М2С-типа (β) подбирают предпочтительно такими, чтобы удовлетворялось следующее неравенство:

где α обозначает содержание (мас.%) растворенного Мо, а β обозначает содержание (мас.%) выделения М2С-типа. Если содержание растворенного Мо и содержание выделения М2С-типа не удовлетворяют неравенству (1), происходит снижение стойкости к сульфидному растрескиванию под напряжением.

Кроме того, микроструктура стальной трубы согласно настоящему изобретению преимущественно имеет номер размера зерна первичного аустенита и концентрированные по Мо области, которые лежат на граничных поверхностях зерен первичного γ и которые имеют ширину от 1 нм до менее 2 нм. Концентрирование (сегрегация) растворенного Мо на граничных поверхностях зерен первичного γ, которые являются типичными охрупченными областями, предотвращает захват поступающего извне водорода на граничных поверхностях зерен первичного γ, повышая тем самым СРН-стойкость. Чтобы достичь указанный эффект, концентрированные по Мо области, которые лежат на граничных поверхностях зерен первичного γ, могут иметь ширину от 1 нм до менее 2 нм. Наряду с граничными поверхностями зерен первичного γ растворенный Мо преимущественно концентрируется на различных дефектах кристалла, таких как дислокации, граничные поверхности пакетов, граничные поверхности блоков и граничные поверхности решеток, способных захватывать водород.

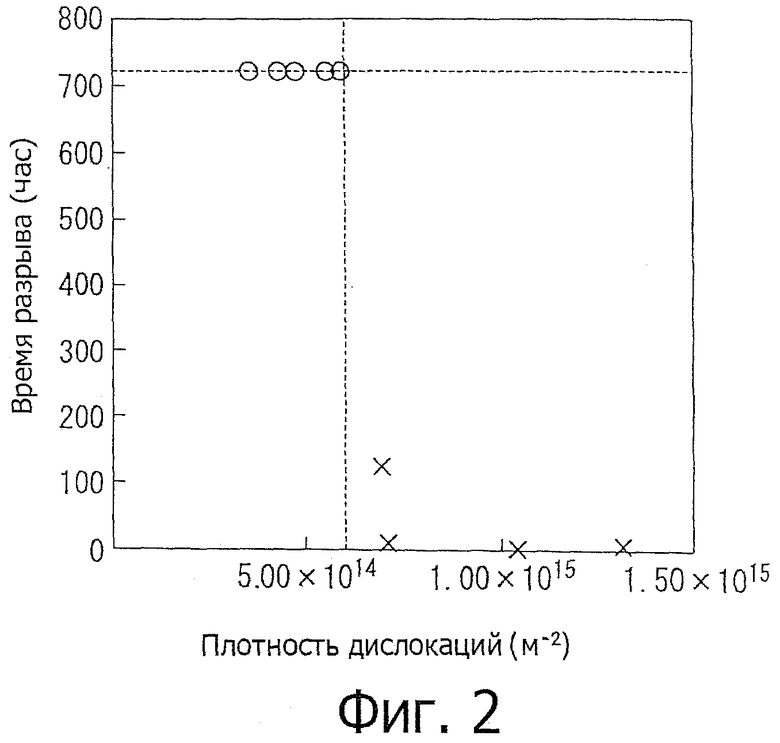

Кроме того, микроструктура стальной трубы согласно настоящему изобретению преимущественно имеет плотность дислокации равную 6,0×1014/м2 или ниже. Дислокации действуют как ловушки для водорода для хранения большого количества водорода. Таким образом, если плотность дислокации в микроструктуре велика, возникает вероятность снижения СРН-стойкости. На фиг.2 показано влияние присутствующих в микроструктуре дислокации на СРН-стойкость в виде отношения между плотностью дислокации и временем разрыва, определяемым с помощью теста на стойкость к сульфидному растрескиванию под напряжением.

Плотность дислокации определяли с использованием следующей процедуры.

После полировки до зеркального блеска образца (размеры: толщина 1 мм, ширина 10 мм, длина 10 мм), взятого от каждой из стальных труб, снимают напряжение с его поверхностного слоя действием фтористоводородной кислоты. После снятия напряжения образец анализируют с помощью дифракции рентгеновских лучей, в результат чего определяют полуширину пика, соответствующего каждой из плоскости (110), плоскости (211) и плоскости (220) отпущенного мартенсита (объемноцентрированная кристаллическая структура). Негомогенное напряжение s образца определяют с помощью метода Вильямсона-Холла (см. Nakajima и др., CAMP-ISIJ, том 17 (2004), 396) с использованием указанных выше полуширин. Плотность дислокации ρ определяют с помощью следующего уравнения:

ρ=14,4ε2/b2

где b обозначает вектор Бюргера (=0,248 нм) отпущенного мартенсита (объемноцентрированная кристаллическая структура).

Испытание на стойкость к сульфидному растрескиванию под напряжением проводят в приведенных ниже условиях.

Образец (размеры: диаметр калиброванный сечения 6,35 мм, длина 25,4 мм), взятый от каждой из стальных труб, погружают в водный раствор (температура испытания 24°С), насыщенный H2S и содержащий 0,5 мас.% уксусной кислоты и 5,0 мас.% хлорида натрия, в соответствии с рекомендациями, определенными в NACE ТМ 0177 Method A. Испытание с постоянной нагрузкой проводится с применением напряжения, равного 90% от предела текучести стальной трубы в течение до 720 час, в процессе чего измеряется время, которое прошло до разрыва образца.

Фиг.2 иллюстрирует, что стальная труба с плотностью дислокации 6,0×1014/м2 или менее не ломается в течение 720 час с приложенным напряжением равным 90% от предела текучести стальной трубы, т.е. может быть обеспечена хорошая СРН-стойкость.

Можно сохранить заданную высокую прочность категории порядка 110 ksi и довести плотность дислокации до нужного диапазона, т.е. 6,0×1014/м2 или менее, путем адекватной подборки температуры отпуска и времени выдержки при операции отпуска.

Далее описан предпочтительный способ изготовления стальной трубы согласно настоящему изобретению.

В качестве исходного материала используют материал стальной трубы указанного выше состава. После нагрева до заданной температуры материал стальной трубы подвергают горячей прокатке в бесшовную стальную трубу заданного размера. Бесшовную стальную трубу отпускают или закаливают и потом отпускают. Кроме того при необходимости может быть проведено выпрямление с целью коррекции недостаточно правильной формы стальной трубы.

Способ изготовления стальной трубы в настоящем изобретении особым образом не ограничен. Расплавленную сталь указанного выше состава преимущественно получают в конвертере, электропечи, вакуумной плавильной печи и т.п. обычным известным способом, после чего разливают материал стальной трубы, например в виде сутунки, обычным способом, таким как способ непрерывной разливки или способ разливки в слиток-блюминг.

Материал стальной трубы преимущественно нагревают до температуры от 1000 до 1350°С. Если температура его нагрева ниже 1000°С, растворение карбидов оказывается недостаточным. Однако если температура его нагрева выше 1350°С, зерна кристаллов становятся чрезмерно крупными. В результате этого цементит на граничных поверхностях первичного у становится крупным, на граничных поверхностях зерен в значительной степени концентрируются (сегрегируются) примесные элементы, такие как Р и S, и граничные поверхности становятся хрупкими, в связи с чем появляется вероятность межзеренного разрыва. Время выдержки при указанной выше температуре, с точки зрения эффективности производства, равно преимущественно 4 час или менее.

Нагретый материал стальной трубы подвергают преимущественно горячей прокатке обычным способом, таким как способ Маннесмана на оправке или способ Маннесмана на стане для прокатки бесшовных труб на оправке, в процессе чего получают бесшовную стальную трубу заданного размера. Бесшовная стальная труба может быть изготовлена способом прессования или способом горячей экструзии. Изготовленную стальную трубу преимущественно охлаждают до комнатной температуры со скоростью не ниже скорости охлаждения на воздухе. Если микроструктура трубы содержит 95 об % или более мартенсита, бесшовная стальная труба не требует закаливания путем повторного нагрева и последующего быстрого охлаждения (охлаждения водой). Для стабилизации ее качества бесшовную стальную трубу преимущественно закаливают путем повторного нагрева и последующего быстрого охлаждения (охлаждения водой). Если микроструктура трубы содержит 95 об % или более мартенсита, горячекатаную бесшовную стальную трубу закаливают путем повторного нагрева и последующего быстрого охлаждения (охлаждения водой).

В настоящем изобретении бесшовную стальную трубу закаливают таким образом, при котором бесшовную стальную трубу повторно нагревают до температуры ее превращения Ас3, преимущественно до температуры закаливания от 850 до 1050°С, после чего быстро охлаждают (водой) от температуры закаливания до температуры мартенситного превращения или ниже, преимущественно до температуры 100°С или ниже. Это позволяет получить микроструктуру (микроструктуру, содержащую 95 об % или более мартенситной фазы), содержащую мартенситную фазу, обладающую тонкой субструктурой, образованной превращением тонкой γ-фазы. Если температура нагрева для закаливания ниже температуры превращения Ас3 (ниже 850°С), бесшовную стальную трубу нельзя нагреть до единственной аустенитной фазы и, следовательно, при последующем охлаждении нельзя получить достаточную мартенситную микроструктуру и, соответственно, нельзя обеспечить требуемую прочность. По этой причине температуру нагрева для операции закалки предпочтительно ограничивают до температуры превращения Ас3 или выше.

Бесшовную стальную трубу преимущественно охлаждают водой от температуры нагрева для закалки до температуры мартенситного превращения или ниже, предпочтительно до 100°С или ниже, со скоростью 2°С/сек или выше. Это позволяет получить достаточно закаленную микроструктуру (микроструктуру, содержащую 95 об % мартенсита или более). Для обеспечения равномерного нагрева время выдержки при температуре закаливания составляет преимущественно три минуты или более. После этого закаленную бесшовную стальную трубу отпускают.

В настоящем изобретении операция отпуска проводится в целях уменьшения избыточных дислокации для стабилизации микроструктуры; в целях ускорения выделения выделений М2С-типа по существу с зернистой формой; в целях сегрегации растворенного Мо на дефектах кристаллов, таких как граничные поверхности зерен; и в целях достижения требуемой прочности с очень высокой стойкостью к сульфидному растрескиванию под напряжением.

Температура отпуска лежит преимущественно в пределах от 665 до 740°С. Если температура отпуска ниже указанных выше пределов, количество захватывающих водород ловушек типа дислокации увеличивается и, следовательно, снижается стойкость к сульфидному растрескиванию под напряжением. Напротив, если температура отпуска выше указанных выше пределов, микроструктура значительно смягчается и, следовательно, требуемая высокая прочность обеспечена быть не может. Кроме того увеличивается количество игольчатых осадков М2С-типа и вследствие этого снижается стойкость к сульфидному растрескиванию под напряжением. Бесшовную стальную трубу преимущественно отпускают таким образом, чтобы температура бесшовной стальной трубы выдерживалась в течение 20 мин или более в указанных выше пределах с последующим охлаждением трубы до комнатной температуры со скоростью более низкой, чем скорость охлаждения на воздухе. Время выдержки при температуре отпуска преимущественно равно 100 минутам или менее. Если время выдержки при температуре отпуска чрезмерно велико, выделяется фаза Лавеса (Fe2Mo) и уменьшается количество Мо в состоянии по существу твердого раствора.

В настоящем изобретении плотность дислокации преимущественно снижена до 6,0×1014/м2 или ниже путем регулирования операции отпуска с целью повышения стойкости к сульфидному растрескиванию под напряжением. Чтобы снизить плотность дислокации до 6,0×1014/м2 или ниже, температуру отпуска Т(°С) и время выдержки t (мин) при температуре отпуска подбирают такими, чтобы удовлетворялось следующее неравенство:

где Т обозначает температуру отпуска (°С), t время выдержки (мин) и D (см2/сек)=4,8 ехр-(63×4184)/(8,31(273+Т)). D в неравенстве (2) является коэффициентом самодиффузии атомов железа в мартенсите. Значение неравенства (2) означает длину диффузии атома железа, выдержанного (отпущенного) при температуре Т в течение времени t.

Если значение (длина диффузии атома железа) неравенства (2) меньше 70 нм, плотность дислокации не может быть доведена до 6,0×1014/м2 или ниже. Однако если значение (длина диффузии атома железа) неравенства (2) превышает 150 нм, предел текучести (YS) ниже величины 110 ksi, которая является целевым значением. Таким образом, очень высокая СРН-стойкость и требуемая высокая прочность (предел текучести 110 ksi или выше) могут быть достигнуты в том случае, если температура отпуска и время выдержки подбирают так, чтобы удовлетворялся диапазон, определяемый неравенством (2), и проводится операция отпуска.

Далее настоящее изобретение описывается в деталях с использованием примеров.

ПРИМЕРЫ

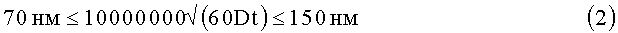

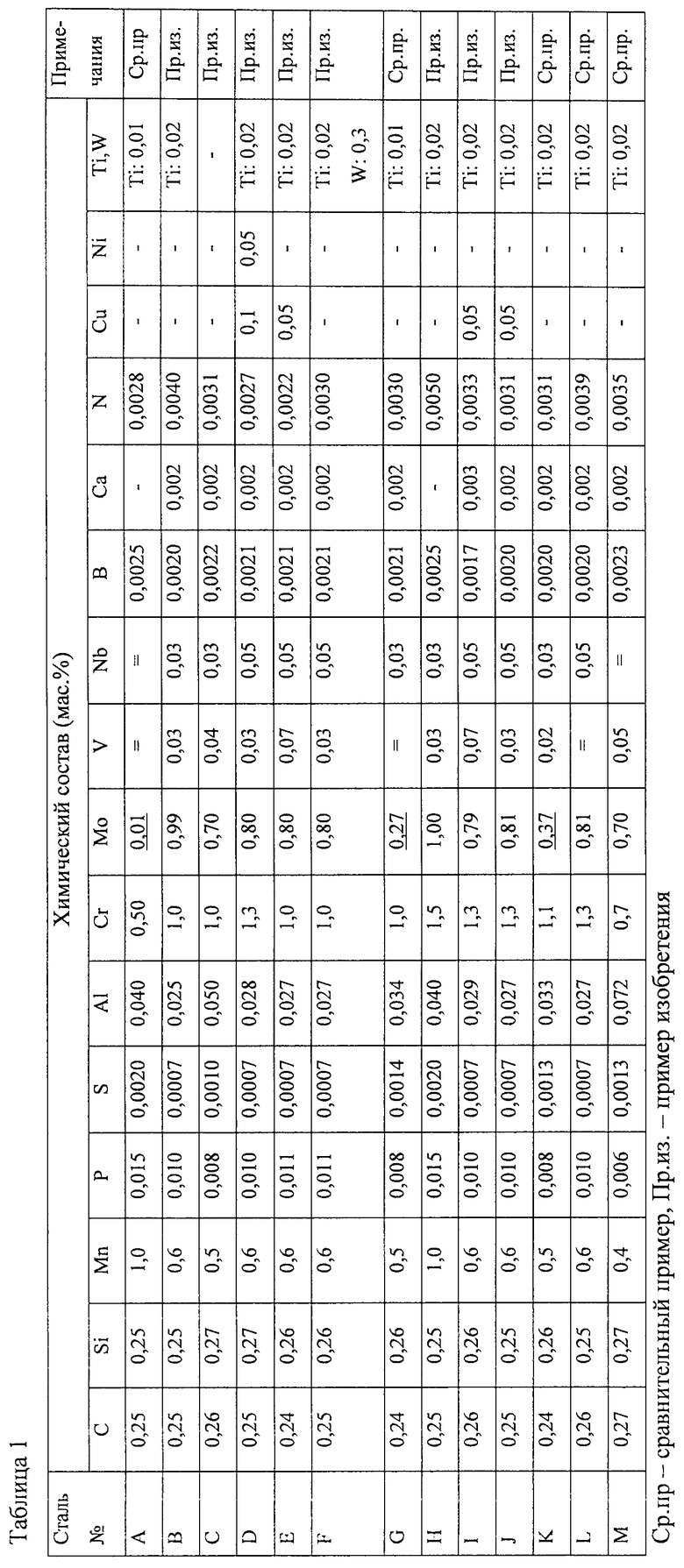

Стали, имеющие составы, указанные в таблице 1, были получены в вакуумной плавильной печи, подвергнуты операции дегазации и отлиты в стальные слитки. Стальные слитки (материалы стальных труб) нагревали при 1250°С (выдержка 3 часа) и после этого перерабатывали на бесшовном стане в бесшовные стальные трубы (внешний диаметр 178 мм, толщина 22 мм).

Испытуемые отрезки (стальные трубы) были взяты от полученных бесшовных стальных труб. Испытуемые отрезки (стальные трубы) были подвергнуты прокалке и затем отпущены в условиях, указанных в таблице 2. Поскольку бесшовные стальные трубы (внешний диаметр 178 мм, толщина 22 мм), которые были использованы в данном варианте осуществления и которые охлаждали до комнатной температуры со скоростью не меньшей, чем скорость, достигаемая при охлаждении на воздухе, не могут получить микроструктуру, содержащую 95 об % или более мартенсита, все бесшовные стальные трубы перед операцией отпуска подвергали прокалке.

От полученных испытуемых отрезков (стальных труб) были взяты образцы и подвергнуты визуальному изучению микроструктуры, испытанию на растяжение, тесту на коррозию и количественному аналитическому тестированию для определения содержания осадка и содержания растворенного Мо. Методики испытаний описаны ниже.

(1) Визуальное изучение микроструктуры

Образцы для визуального изучения микроструктуры берут от полученных испытательных отрезков (стальных труб). Поверхность каждого из образцов, представляющую собой поперечное сечение к его продольному направлению, полируют, подвергают коррозии (коррелирующий раствор типа нитала), визуально изучают микроструктуру с помощью оптического микроскопа (увеличение в 2000 раз) и затем фотографируют. Тип и фракцию микроструктуры определяют с помощью анализатора изображений.

Для выявления граничных поверхностей зерен первичного у образец подвергают коррозии пикралом, изучают с помощью оптического микроскопа (увеличение в 400 раз) по три поля зрения каждой полученной микроструктуры и определяют номер размера зерна для зерен первичного у методом секущих согласно указаниям в JIS G 0551.

Выделения изучают и идентифицируют с помощью трансмиссионной электронной микроскопии (ТЭМ) и энергорассеивающей рентгеновской микроскопии (ЭРС). В частности, полученную от каждого образца при изучении микроструктуры реплику изучают при увеличении в 5000 раз и состав присутствующих в поле зрения выделений анализируют методом ЭРС. Содержание в выделениях Мо, представляющего собой металлический элемент (М), составляющее менее 10% в расчете на атомную концентрацию, рассматривают как относящееся к выделениям М3С-, М7С3- или М23С6-типа, а выделение с содержанием Мо более 30% относят к выделениям М2С-типа. Пятьдесят или более выделений М2С-типа были оценены по их форме.

Кроме того, на приготовленных методом электрополирования тонких пленках с помощью сканирующей трансмиссионной микроскопии (СТЭМ) и ЭРС оценивают изменения в концентрации элемента, расположенного на граничных поверхностях зерен первичного γ. Диаметр пучка ионов был равен приблизительно 0,5 нм. Каждую тонкую пленку анализируют на 20-нм прямых линиях, лежащих поверх граничной поверхности зерен первичного γ с интервалом 0,5 нм. Из результатов, полученных определением спектра ЭРС с каждого участка, определяют полуширину в качестве ширины концентрированной по Мо области на граничной поверхности зерен первичного γ. На фиг.1 показан пример состояния, в котором Мо сконцентрирован на граничной поверхности зерен первичного γ, на основании анализа линий.

Образцы (размеры: толщина 1 мм, ширина 10 мм, длина 10 мм) для измерения плотности дислокации берут от полученных испытуемых отрезков (стальных труб) и измеряют на плотность дислокации с помощью метода, аналогичного описанному выше.

Более детально, после полирования поверхности каждого образца до зеркального блеска с поверхностного слоя образца снимают напряжение действием фтористоводородной кислоты. После снятия напряжения образец анализируют с помощью рентгенодифракционного метода, в результат чего определяют полуширину пика, соответствующего каждой из плоскости (110), плоскости (211) и плоскости (220) отпущенного мартенсита (объемноцентрированная кристаллическая структура). Негомогенное напряжение ε образца определяют с помощью метода Вильямсона-Холла (см. Nakajima et al., CAMP-ISIJ, том 17 (2004), 396) с использованием указанных выше полуширин. Плотность дислокации ρ определяют с помощью следующего уравнения:

ρ=14,4ε2/b2.

(2) Испытание на растяжение

От полученных испытуемых отрезков (стальных труб) берут полосовые образцы для испытаний на растяжение согласно указаниям, определенным в API 5CT, и проводят испытания на растяжение, определяя тем самым связанные с растяжением свойства (предел текучести YS и предел прочности на разрыв TS).

(3) Испытание на коррозию

Образцы для испытания на коррозию берут от полученных испытуемых отрезков (стальных труб) и подвергают испытанию с постоянной нагрузкой в насыщенном H2S водном растворе (температура испытания 24°С), содержащем 0,5 мас.% уксусной кислоты и 5,0 мас.% хлорида натрия, в соответствии с рекомендациями, определенными в NACE ТМ 0177 Method А. После приложения к каждому образцу в течение 720 час нагрузки, равной 85, 90 или 95% от их предела текучести образец оценивают на стойкость к сульфидному растрескиванию под напряжением. Для визуального изучения трещин был использован проектор с десятикратным увеличением.

(4) Количественное аналитическое тестирование для определения содержания осадка и содержания растворенного Мо.

От полученных испытуемых отрезков (стальных труб) берут образцы для электролитической экстракции. При использовании полученных таким образом образцов для электролитической экстракции с применением метода электролитической экстракции (электролитический 10%-ный раствор АА) с электролизом на постоянном токе с плотностью тока 20 мА/см2 получают 0,5 г электролитического остатка. Электролитический раствор с экстрагированным электролитическим остатком фильтруют через фильтр с порами размером 0,2 мкм. После фильтрации оставшийся на фильтре электролитический остаток анализируют методом атомной эмиссионной спектроскопии с индуктивно связанной плазмой, определяя тем самым содержание Мо в остатке, Отсюда рассчитывают содержание (в мас.%) выделившегося Мо в образце. Электролитический 10%-ный раствор АА представляет собой метанольный раствор, содержащий 10 мас.% ацетилацетона и 1 мас.% тетраметиламмонийхлорида. Содержание (мас.%) растворенного Мо получают вычитанием содержания (мас.%) выделившегося Мо из содержания (мас.%) общего Мо.

Дисперсионное количество выделений М2С-типа рассчитывают из значения, полученного определением каждого из металлических элементов: Cr и Мо в электролитическом остатке методом атомной эмиссионной спектроскопии с индуктивно связанной плазмой. Дифракция рентгеновских лучей электролитического остатка показывает, что главные отпущенные выделения являются выделениями М3С-типа и М2С-типа. Усредненный состав выделений М3С-типа и М2С-типа, определенный из результатов, полученных анализом выделений в экстракционной реплике методом энергорассеивающей рентгеновской микроскопии, показывает, что большая часть выделившегося Cr присутствует в выделении М3С-типа. Отсюда содержание Мо в выделении М3С-типа может быть рассчитано из усредненного состава выделений М3С-типа, полученного из результатов анализа ЭРС и значения, полученного при определении Мо в электролитическом остатке с помощью атомной эмиссионной спектроскопии с индуктивно связанной плазмой. Содержание растворенного Мо в выделении М3С-типа определяют по разнице между значением, полученным при определении Cr в электролитическом остатке, и содержанием Мо в выделении М32С-типа, полученным с помощью указанного выше расчета, после чего преобразуют в дисперсионное количество β выделений М2С-типа, диспергированного в стальной трубе.

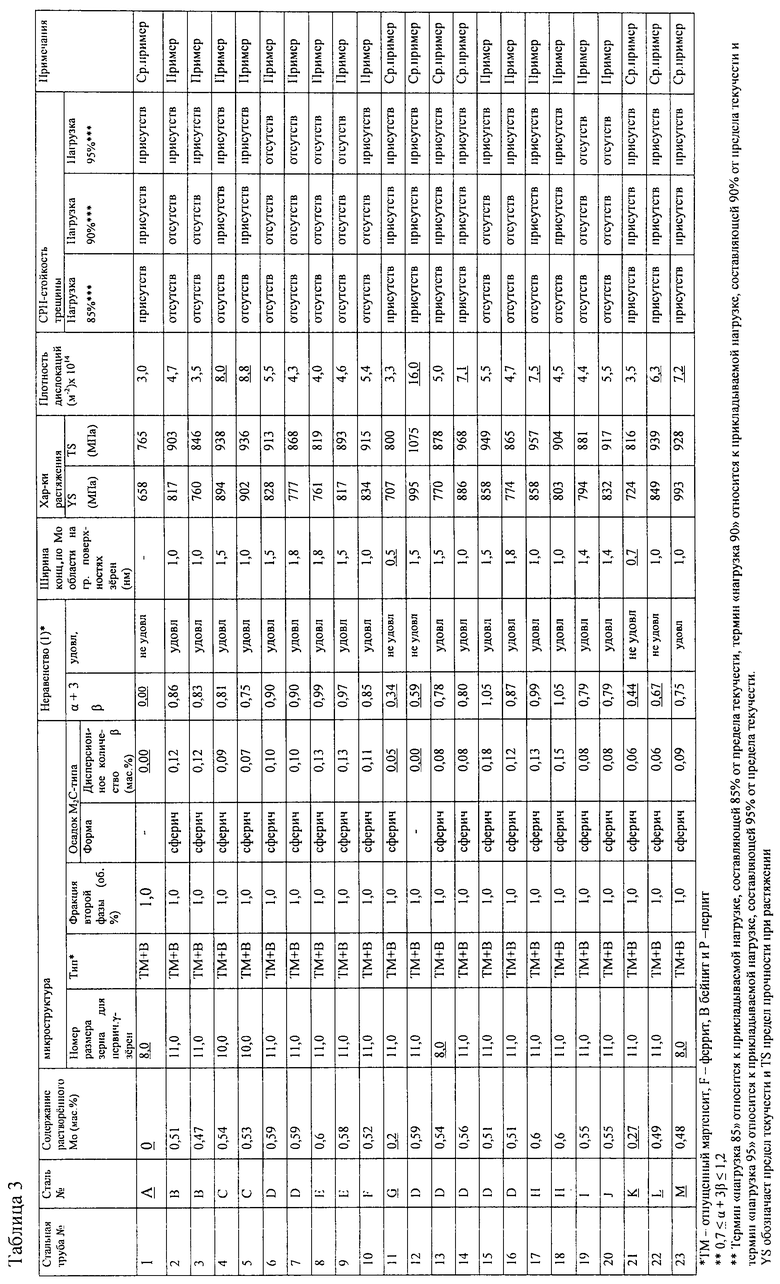

Полученные результаты показаны в таблице 3.

Все примеры настоящего изобретения представляют стальные трубы, имеющие заданную высокую прочность (предел текучести 758 МПа или выше, т.е. 110 ksi или более) и заданную стойкость к сульфидному растрескиванию под напряжением. Однако сравнительные примеры, которые не входят в рамки настоящего изобретения, не могут обеспечить требуемых микроструктур или требуемого содержания растворенного Мо и, следовательно, не могут обеспечить требуемой высокой прочности или требуемой очень высокой стойкости к сульфидному растрескиванию под напряжением.

Все примеры настоящего изобретения, которые включают в себя условия отпуска, удовлетворяющие неравенству (2), характеризуются плотностью дислокации 6,0×1014/м2 или менее и столь высокой стойкостью к сульфидному растрескиванию под напряжением, что разрыв не происходит при приложении нагрузки, составляющей 90% от предела текучести.

В частности, если содержание Cu лежит в пределах от 0,03 до 1,0%, как это предусмотрено в изобретении (стальные трубы №№6-9, 19 и 20), получают особое преимущество, состоящее в том, что разрыв не происходит при приложении нагрузки, составляющей 90% от предела текучести, в жесткой коррозионной среде.

Изобретение относится к области металлургии. Для обеспечения высокой стойкости труб для нефтяных скважин к сульфидному растрескиванию под напряжением (СРН-стойкость) бесшовная стальная труба содержит, мас.%: от 0,15 до 0,50 С, от 0,1 до 1,0 Si, от 0,3 до 1,0 Mn, 0,015 или менее P, 0,005 или менее S, от 0,01 до 0,1 Al, 0,01 или менее N, от 0,1 до 1,7% Cr, от 0,4 до 1,1% Мо, от 0,01 до 0,12 V, от 0,01 до 0,08 Nb, от 0,0005 до 0,003 В или дополнительно содержит от 0,03 до 1,0 мас.% Cu и имеет микроструктуру, которая содержит 0,40% или более растворенного Mo и фазу отпущенного мартенсита, которая является главной фазой и которая имеет зерна первичного аустенита с размером зерна 8,5 или более и 0,06 мас.% или более диспергированного осадка M2C-типа, имеющего по существу зернистую форму. Материал стальной трубы нагревают до температуры от 1000 до 1350°C, осуществляют горячую прокатку в бесшовную стальную трубу заданной формы, охлаждение трубы до комнатной температуры со скоростью не ниже скорости охлаждения воздухом и отпуск бесшовной стальной трубы при температуре от 665 до 740°C. 2 н. и 13 з.п. ф-лы, 3 табл., 2 ил.

1. Бесшовная стальная труба для нефтяных скважин, содержащая, мас.%: от 0,15 до 0,50 C, от 0,1 до 1,0 Si, от 0,3 до 1,0 Mn, 0,015 или менее P, 0,005 или менее S, от 0,01 до 0,1 Al, 0,01 или менее N, от 0,1 до 1,7 Cr, от 0,4 до 1,1 Mo, от 0,01 до 0,12 V, от 0,01 до 0,08 Nb, от 0,0005 до 0,003 В и остальное Fe и неизбежные примеси, которая имеет микроструктуру, содержащую отпущенную мартенситную главную фазу, зерна первичного аустенита с размером зерна, равным 8,5 или более, 0,06 мас.% или более диспергированного выделения M2C-типа, по существу, в зернистой форме, при этом содержание растворенного Mo равно 0,40 мас.% или более.

2. Бесшовная стальная труба по п.1, дополнительно содержащая по меньшей мере одну или две следующие группы (A)-(D) элементов, мас.%:

(A) Cu 0,03-1,0;

(B) Ni 1,0 мас.% или менее;

(C) Ti 0,03 или менее и/или W 2,0 или менее;

(D) Ca 0,001 до 0,005.

3. Бесшовная стальная труба по п.1 или 2, в которой микроструктура дополнительно содержит концентрированные по Mo области, которые расположены на граничных поверхностях между зернами первичного аустенита и ширина которых составляет от 1 до менее 2 нм.

4. Бесшовная стальная труба по п.1 или 2, у которой содержание α растворенного Mo и содержание β выделений M2C-типа удовлетворяет следующему неравенству:

где α обозначает содержание (мас.%) растворенного Mo, а β обозначает содержание (мас.%) осадка M2C-типа.

5. Бесшовная стальная труба по п.3, у которой содержание α растворенного Мо и содержание β выделений M2C-типа удовлетворяет следующему неравенству:

где α обозначает содержание (мас.%) растворенного Mo, а β обозначает содержание (мас.%) осадка M2C-типа.

6. Бесшовная стальная труба по п.1 или 2, у которой микроструктура имеет плотность дислокаций 6,0×1014/м2 или меньше.

7. Бесшовная стальная труба по п.3, у которой микроструктура имеет плотность дислокаций 6,0×1014/м2 или меньше.

8. Бесшовная стальная труба по п.4, у которой микроструктура имеет плотность дислокаций 6,0×1014/м2 или меньше.

9. Бесшовная стальная труба по п.5, у которой микроструктура имеет плотность дислокаций 6,0×1014/м2 или меньше.

10. Способ изготовления бесшовной стальной трубы для нефтяных скважин, включающий нагрев материала стальной трубы, содержащей, мас.%: от 0,15 до 0,50 C, от 0,1 до 1,0 Si, от 0,3 до 1,0 Mn, 0,015 или менее Р, 0,005 или менее S, от 0,01 до 0,1 А1, 0,01 или менее N, от 0,1 до 1,7% Cr, от 0,4 до 1,1 Mo, от 0,01 до 0,12 V, от 0,01 до 0,08 Nb, от 0,0005 до 0,003 B и остальное Fe и неизбежные примеси, до температуры от 1000 до 1350°C, горячую прокатку материала трубы в бесшовную стальную трубу заданной формы, охлаждение бесшовной стальной трубы до комнатной температуры со скоростью не ниже скорости охлаждения воздухом и отпуск бесшовной стальной трубы при температуре от 665 до 740°C.

11. Способ изготовления бесшовной стальной трубы по п.10, в котором до операции отпуска проводят операцию закалки, включающую нагрев и быстрое охлаждение.

12. Способ изготовления бесшовной стальной трубы по п.11, в котором температура нагрева под закалку находится в пределах от температуры превращения Ac3 до 1050°C.

13. Способ изготовления бесшовной стальной трубы по любому из пп.10-12, в котором стальная труба дополнительно содержит по меньшей мере одну или две следующие группы (A)-(D) элементов, мас.%:

(A) Cu 0,03-1,0;

(B) Ni 1,0 мас.% или менее;

(C) Ti 0,03 или менее и/или W 2,0 или менее;

(D) Ca 0,001 до 0,005.

14. Способ изготовления бесшовной стальной трубы по любому из пп.10-12, в котором операцию отпуска проводят таким образом, что температура отпуска Т (°C) лежит в указанном выше температурном диапазоне, а соотношение между температурой отпуска Т, находящейся в пределах от 665 до 740°C, и временем выдержки t (мин) удовлетворяет следующему неравенству:

где D (см2/с)=4,8 exp(-(63×4184)/(8,31(273+T)).

15. Способ изготовления бесшовной стальной трубы по п.13, в котором операцию отпуска проводят таким образом, что температура отпуска T (°C) лежит в указанном выше температурном диапазоне, а соотношение между температурой отпуска Т, находящейся в пределах от 665 до 740°C, и временем выдержки t (мин) удовлетворяет следующему неравенству:

где D (см2/с)=4,8exp(-(63×4184)/(8,31(273+T)).

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

| Непрерывно-действующий аппарат для перегонки и ректификации спирта | 1947 |

|

SU82007A1 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ТРУБ ИЗ МАЛОУГЛЕРОДИСТОЙ СТАЛИ | 2001 |

|

RU2210604C2 |

| RU 2070585 C1, 30.06.2006. | |||

Авторы

Даты

2013-09-20—Публикация

2010-06-23—Подача