Изобретение относится к нефтеперерабатывающей промышленности и может быть использовано при переработке тяжелых нефтяных остатков, резинотехнических и многокопонентных полимерных отходов, с получением легких нефтяных фракций, битумов, пеков и углеродных композитных материалов.

Различные остатки и отходы, процессов добычи, переработки нефти, вышедшие из эксплуатации многокомпонентные полимерные материалы приводят к ухудшению экологической обстановки, и их рациональная переработка позволяет решать не только экологические проблемы, но и получать существенную дополнительную прибыль.

Известен способ получения нефтяного пека путем термокрекинга дистиллятных фракций вторичного происхождения с последующей вакуумной перегонкой дистиллятного крекинг-остатка (Химия и технология топлив и масел. - 1987, 4, с. 8-10). Недостатком известного способа является низкая плотность пека, недостаточная спекающая способность и высокое серосодержание, обусловленное использованием дистиллятов сернистых нефтей. Все эти факторы затрудняют использование крекинговых пеков в технологии углеграфитовых материалов.

Известен способ получения нефтяного пека путем термокрекинга газойлевых фракций вторичного происхождения с последующим смешением продуктов крекинга с остатком вакуумной перегонки в соотношении от 1:100 до 20:100 по авторскому свидетельству СССР №433197, кл. С10В 55/02, 1973. Известный способ позволяет увеличить степень ароматизации и спекающие свойства нефтяного пека, однако и этот способ не позволяет получать нефтяной пек с удовлетворительными характеристиками и достаточно высоким выходом.

Известен способ организации переработки тяжелого углеводородного сырья с получением объемного углеродного каркаса по патенту РФ №2537306. В способе в тяжелые углеводородные соединения вводят сокатализаторы, заполняют ими опалубочные каналы твердотельного катализатора из хлоридов металлов для порообразования. Затем опалубку помещают в раствор каталитической смеси при температурах 200-300°С, после извлекают и обрабатывают при температуре около 1000°С, с получением объемного углекаркаса, для изготовления термостойких строительных материалов. Недостатком способа являются сложные процессы формования и высокие температуры.

Известны установка и способ для утилизации резиносодержащих отходов методом термодеструкции по патенту РФ №2057012. Установка включает реактор, котел для подогрева растворителя, компрессоры, вентиляторы, насосы, емкости и аппаратуру системы управления. Конечными продуктами переработки шин являются суспензия растворенной резины и парогазовая смесь, которая затем частично конденсируется, а частично используется как топливо для установки. При завершении деструкции резины реактор охлаждается, промывается, продувается и разгружается. Недостатками установки и процесса являются высокие энергозатраты на единицу утилизируемого сырья, недостаточно эффективная конденсация парогазовой смеси и прерывистость процесса. Прерывистость процесса резко увеличивает затраты ручного труда,

Известен способ высокотемпературной переработки полимерных отходов (полиэтилен, полипропилен, полистирол), который заключается в их предварительном смешении, растворении в нефтяной дистиллированной фракции с температурой кипения 30-540°С при соотношении 1:5-1:20 и деструкции в реакторе при 500-520°С, атмосферном давлении в присутствии катализатора сложного состава (Карнаухова Л.И., Гузева Л.И. // Пластические массы. 1999. №9. С. 37-38). При этом получают масс. % на исходное сырье: газ до С4 включительно (12.0); бензин Н.К. - 195°С (38.0); дизельная фракция 195-350°С (35.4); остаток >350°С (12.5); кокс (2.0). К недостаткам переработки отходов следует отнести селективность способа к типу полимера, использование сложных катализаторов, высокие температуры, требующиеся для достижения высокой степени превращения, сложный подготовительный процесс, сложные методы разделения продуктов.

Наиболее близким к предлагаемому способу является способ получения нефтяного пека по патенту РФ №2075496, заключающийся в смешении продуктов термокрекинга с тяжелой смолой пиролиза от производства моноолефинов с последующей вакуумной перегонкой полученной смеси. Тяжелую смолу пиролиза добавляют в количестве 5-40% масс. от сырья термокрекинга. Тяжелая смола пиролиза при легком фракционном составе обладает высокой степенью ароматизации и одновременно чрезвычайно высокой реакционной способностью, проявляющейся, например, в интенсивном коксообразовании при высокотемпературном нагреве. Смешение ее с продуктами крекинга позволяет создать оптимальные условия для протекания реакций термополиконденсации, вследствие чего продукты реакции обогащаются ароматическими углеводородами, возрастает коксуемость. Возможное коксообразование высокореакционной смолы пиролиза предотвращается тем, что термическая обработка ее осуществляется в среде уже прошедших стадию крекинга продуктов, обладающих по этой причине низкой реакционной способностью. В тоже время использование смолы пиролиза в количестве менее 5% маc. не оказывает существенного влияния на улучшение качества и выхода пека. Увеличение количества смолы более 40% масс. может привести к интенсивному закоксовыванию аппаратуры.

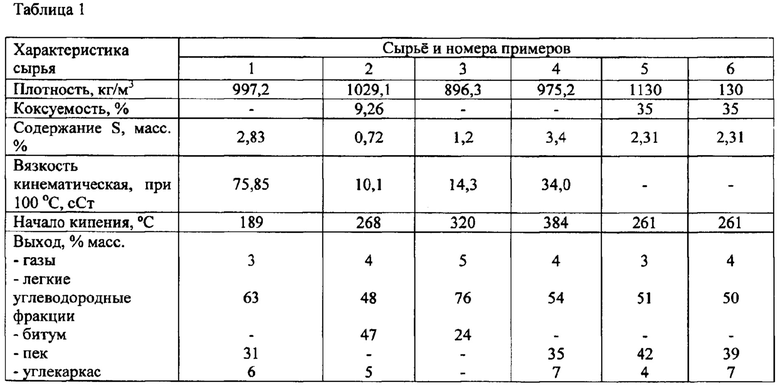

Предлагаемое изобретение направлено на углубление переработки нефтяных остатков и переработку резинотехнических, многокомпонентных полимерных отходов, с получением легких нефтяных фракций, дорожных битумов, пеков и объемного углекаркаса. Это достигается тем, что в способе переработки тяжелых нефтяных остатков, резинотехнических и многокомпонентных полимерных отходов, в качестве сырья, используются: 1. тяжелый остаток висбрекинга; 2. тяжелый газойль каталитического крекинга; 3. отработанный смазочный материал; 4. экстракт селективной очистки; 5. остаток гидрокрекинга, которые подвергаются воздействию катализатора в количестве 3% маc. от сырья, состоящему из химических элементов 13, 15 и 17 групп таблицы Менделеева. В соотношении, предпочтительно 2:1:7 масс. В примере 6 использовали регенерированный катализатор. Показатели качества сырья и материальный баланс полученных продуктов в таблице 1.

Показатели качества сырья и материальный баланс полученных продуктов

Используемый в предлагаемом способе катализатор, обладает высокой реакционной способностью, действует разлагающим образом на нефтяное сырье, резинотехнические и многокомпонентные полимерные отходы, с образованием легких углеводородных фракций и продуктов уплотнения при температурах 150-340°С. Способ реализуется при атмосферном давлении, а в реакторе под вакуумом.

Предлагаемый способ осуществляют следующим образом.

В качестве сырья в предлагаемом способе использовали остаток висбрекинга, тяжелый каталитический газойль, отработанный смазочный материал, экстракт селективной очистки, остаток гидрокрекинга и смесь остатка гидрокрекинга с экстрактом селективной очистки. Резинотехнические и многополимерные отходы добавляли в остаток висбрекинга и тяжелый газойль каталитического крекинга 6%, по 3% масс., каждого. Экспериментально установлено, что увеличение содержания резинотехнических и многополимерных отходов снижает качество битума, пека и объемного углекаркаса.

Сырье 1 (фиг. 1), после нагрева обезвоживается с удалением воздуха и направляется в емкость 2 для смешения с катализатором 3, затем в смеситель 4 для смешения с резинотехническими и многокомпонентными полимерными отходами 5. Далее сырье направляется в испаритель 6. Конечная температура жидкой фазы при испарении легких фракций в испарителе не должна превышать 185°С и предпочтительной является температура жидкой фазы в интервале 175-180°С. Проведение испарения при более высокой температуре уменьшает активность катализатора. Из испарителя жидкую фазу 7 подают в реакционную камеру 8, где при температуре 180-300°С и остаточном давлении 100-200 мм рт.ст. осуществляют удаление паровой фазы с катализатором 9, которые поступают в испаритель 10. При отделении легких углеводородов (газойля) в испарителе, до 20%, масс. регенерированного катализатора 11 возвращается в рабочий цикл. В реакционной камере 8 в зависимости от сырья и температуры получаются дорожный битум или нефтяной пек 12, с заданными показателями качества, которые затем поступают в разделительную емкость 13. Из разделительной емкости 13 отработанный катализатор 14 направляется в блок регенерации 15 легкой углеводородной фракцией 16, балансовое количество которой выводится с установки. Регенерированный катализатор 17 и легкая углеводородная фракция 18 содержащая тяжелые углеводороды смытые с поверхности отработанного катализатора, из регенератора 15 возвращаются в реактор 8. После регенерации активность катализатора восстанавливается. В течение 4 циклов катализатор восстанавливался практически полностью (пример 6). Экспериментально установлено, что оптимальным количеством является 3% катализатора, для поддержания его работоспособности его регенерируют и потери восполняются добавлением свежего 0,1-0,2% масс. на катализатор. Отработанный катализатор 19, после потери активности регенерируется и выводится для дальнейшего получения из него углекаркаса (на фиг. 1 не показано). Готовый продукт 20 выводится из разделительной емкости 13.

Для проверки предлагаемого способа были проведены эксперименты, по схеме на Фиг. 1, результаты которых представлены примерами и таблицами.

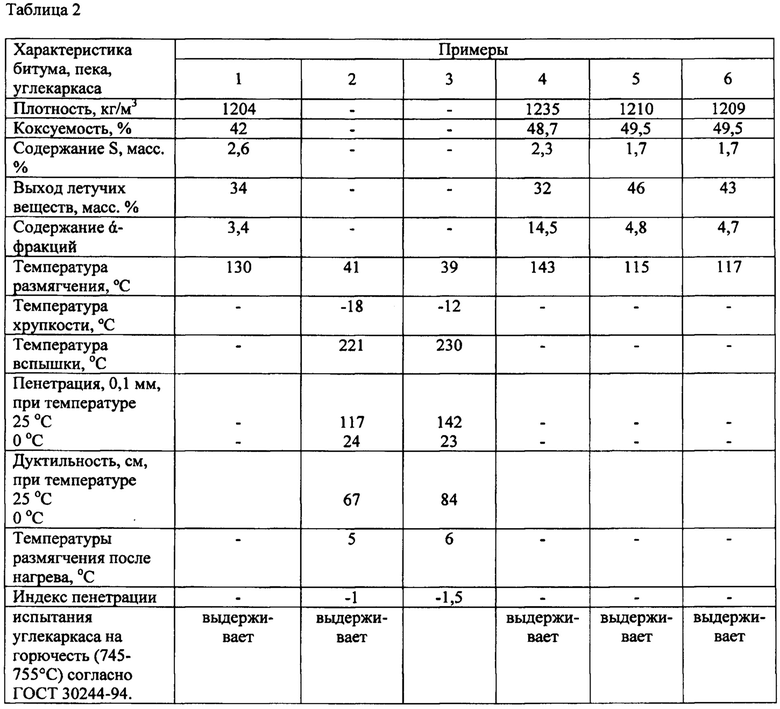

Пример 1. Переработка остатка висбрекинга с резинотехническими и многополимерными отходами, результаты анализа сырья с материальным балансом процесса, приведены в таблице 1. Показатели качества пека в таблице 2.

Остаток висбрекинга, характеристика которого приведена в табл. 1, после удаления влаги и воздуха с температурой 70-80°С направляется в емкость 2 для смешения с катализатором, затем в смеситель 4 для смешения с измельченными резинотехническими и многокомпонентными полимерными отходами в количестве 6% масс. на сырье. В испарителе 6 при температурах 175-185°С легкие углеводородные фракции испаряются и отделяются. После испарителя сырье направляется в реактор 8, где при температуре 180-300°С и давлении 100-200 мм рт.ст. испаряются углеводородные фракции и часть катализатора, которые поступают в испаритель 10, откуда катализатор в паро-жидком состоянии возвращается в емкость 2, а отделившиеся легкие углеводородные фракции (газойль) выводятся из испарителя. Образующийся в ректоре 8 пек направляется в разделительную емкость 13, от которого отделяется катализатор. Катализатор регенерируется в регенераторе 15 легкой углеводородной фракцией из испарителя 6. Легкая углеводородная фракция с тяжелыми углеводородами, смытыми с поверхности отработанного катализатора, направляется в реактор 8. После использования, отработанный катализатор термообрабатывается в блоке получения углекаркаса (на Фиг. 1 не показан). Полученый объемный углекаркас обладает высокой огнестойкостью и может использоваться для изготовления декоративной отделочной плитки для внутренней либо внешней отделки зданий и помещений.

Пример 2. Проводится по примеру 1, в качестве сырья используются тяжелый газойль каталитического крекинга, с резинотехническими и многокомпонентными полимерными отходами. Характеристика тяжелого газойля каталитического крекинга с материальным балансом процесса приведены в таблице 1. Показатели качества битума приведены в таблице 2.

Пример 3. Проводится по примеру 1, в качестве сырья используются отработанный смазочный материал с резинотехническими и многокомпонентными полимерными отходами. Характеристика отработанного смазочного материала с материальным балансом процесса приведены в табл. 1. Показатели качества дорожного битума приведены в таблице 2.

Пример 4. Проводится переработка смеси экстрактов, характеристика которых с материальным балансом процесса приведены в табл. 1. Показатели качества пека приведены в таблице 2.

Смесь экстрактов, после удаления влаги и воздуха с температурой 70-80°С направляется в емкость 2 для смешения с катализатором, затем в испаритель 6, в котором при температурах 175-185°С испаряются и отделяются легкие углеводороды. После испарителя сырье направляется в реактор 8, где при температуре 180-300°С и давлении 100-200 мм рт.ст. испаряются углеводородные фракции и часть катализатора, которые поступают в испаритель 10, откуда катализатор в паро-жидком состоянии возвращается в емкость 2, а отделившиеся легкие углеводородные фракции (газойль) выводятся из испарителя. Образующийся в ректоре 8 пек направляется в разделительную емкость 13, от которого отделяется отработанный катализатор. Катализатор регенерируется в регенераторе 15 легкой углеводородной фракцией из испарителя 6. Легкие углеводородной фракции с тяжелыми углеводородами, смытыми с поверхности отработанного катализатора, направляется в реактор 8. После использования, отработанный катализатор термообрабатывается в блоке получения углекаркаса (на Фиг. 1 не показан). Полученный объемный углекаркас обладает высокой огнестойкостью и может использоваться для изготовления декоративной отделочная плитки внутренней либо внешней отделки зданий и помещений.

Пример 5. Переработка тяжелого остатка гидрокрекинга проводится по примеру 4. Характеристика остатка гидрокрекинга с материальным балансом процесса приведена в табл. 1. Показатели качества пека приведены в таблице 2.

Тяжелый остаток гидрокрекинга, характеристика которого приведена в табл. 1, после удаления влаги и воздуха с температурой 70-80°С направляется в емкость 2 для смешения с катализатором, затем через смеситель 4 в испаритель 6, в котором при температурах 175-185°С испаряются и отделяются легкие углеводороды. После испарителя сырье направляется в реактор 8, где при температуре 180-300°С и давлении 100-200 мм рт.ст. испаряются углеводородные фракции и часть катализатора, которые поступают в испаритель 10, откуда катализатор в паро-жидком состоянии возвращается в емкость 2, а отделившиеся легкие углеводородные фракции (газойль) выводятся из испарителя. Образующийся в ректоре 8 пек направляется в разделитель 13, от которого отделяется катализатор. Катализатор регенерируется в регенераторе 15 легкой углеводородной фракцией из испарителя бис легкой углеводородной фракцией с тяжелыми углеводородами, смытыми с поверхности отработанного катализатора направляется в реактор 8. После использования, отработанный катализатор термообрабатывается в блоке получения углекаркаса (на Фиг. 1 не показан). Полученный объемный углекаркас обладает высокой огнестойкостью и может использоваться для изготовления декоративной отделочная плитки внутренней либо внешней отделки зданий и помещений.

Пример 6. Переработка тяжелого остатка гидрокрекинга с использованием регенерированного четыре раза катализатора. Показатели качества пека приведены в табл. 2.

Тяжелый остаток гидрокрекинга, после удаления влаги и воздуха с температурой 70-80°С направляется в емкость 2 для смешения с регенерированным катализатором, в количестве 4% масс. на сырье, затем через смеситель 4 в испаритель, в котором при температурах 175-185°С испаряются и отделяются легкие углеводороды. После испарителя сырье направляется в реактор 8, где при температуре 180-300°С и давлении 100-200 мм рт.ст. испаряются углеводородные фракции и часть катализатора, которые поступают в испаритель 10, откуда катализатор в паро-жидком состоянии возвращается в емкость 2, а отделившиеся легкие углеводородные фракции (газойль) выводятся из испарителя. Образующийся в ректоре 8 пек направляется в разделитель 13, от которого отделяется катализатор. Катализатор регенерируется в регенераторе 15 легкой углеводородной фракцией из испарителя 6. Легкая углеводородная фракция, с тяжелыми углеводородами, смытыми с поверхности отработанного катализатора, направляется в реактор 8. Экспериментально установлено, что смытые с поверхности катализатора нефтепродукты представляют собой в основном не вступившее в реакцию сырье. После многократного использования, отработанный катализатор термообрабатывается в блоке получения углекаркаса (на Фиг. 1 не показан). Полученный объемный углекаркас обладает высокой огнестойкостью и может использоваться для изготовления декоративной отделочной плитки внутренней либо внешней отделки зданий и помещений. В лабораторных условиях отработанный катализатор регенерировался 4 раза, потери катализатора в процессе переработки сырья восполнялись добавлением 0,2-0,5% масс. свежего катализатора к сырью. При использовании обезвоженного с удалением воздуха сырья, потери катализатора 0,1% масс на сырье.

Как видно из таблицы, предлагаемый способ позволяет перерабатывать нефтяные остатки, резинотехнические и многокомпонентные полимерные отходы с получением легких нефтяных фракций, битумов, пеков и объемного углекаркаса.

Полученный углекаркас, после термообработки обладает высокой огнестойкостью, выдерживает испытания у на горючесть (745-755°С) согласно ГОСТ 30244-94 и может использоваться для изготовления декоративной отделочная плитки внутренней, либо внешней отделки зданий и помещений.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЧИСТКИ ВТОРИЧНОГО БЕНЗИНА ОТ СЕРНИСТЫХ СОЕДИНЕНИЙ И НЕПРЕДЕЛЬНЫХ УГЛЕВОДОРОДОВ ЖИДКИМ КАТАЛИЗАТОРНЫМ КОМПЛЕКСОМ | 2015 |

|

RU2595899C1 |

| Способ утилизации отработанного комплекса на основе хлористого алюминия | 2017 |

|

RU2656336C1 |

| Способ переработки стабильного газового конденсата | 2017 |

|

RU2644772C1 |

| Способ термоокислительного крекинга мазута и вакуумных дистиллятов и установка для переработки тяжелых нефтяных остатков | 2020 |

|

RU2772416C2 |

| ОБЪЕДИНЕНИЕ В ОДИН ПРОЦЕСС СТАДИЙ ДЕАСФАЛЬТИЗАЦИИ И ГИДРООБРАБОТКИ СМОЛЫ И ЗАМЕДЛЕННОГО КОКСОВАНИЯ | 2013 |

|

RU2634721C2 |

| СПОСОБ ПЕРЕРАБОТКИ ТЯЖЕЛОГО УГЛЕВОДОРОДНОГО СЫРЬЯ | 2009 |

|

RU2398811C1 |

| ПЕРЕРАБОТКА ОСТАТКА ВАКУУМНОЙ ДИСТИЛЛЯЦИИ НЕФТИ И ВАКУУМНОГО ГАЗОЙЛЯ В СИСТЕМАХ РЕАКТОРОВ С КИПЯЩИМ СЛОЕМ | 2015 |

|

RU2654478C2 |

| СПОСОБ И УСТАНОВКА ДЛЯ ОТДЕЛЕНИЯ ПЕКА ОТ ПОДВЕРГНУТОГО ГИДРОКРЕКИНГУ В СУСПЕНЗИОННОЙ ФАЗЕ ВАКУУМНОГО ГАЗОЙЛЯ И ЕГО СОСТАВ | 2010 |

|

RU2504575C2 |

| Способ суспензионной гидроконверсии тяжелых углеводородов | 2023 |

|

RU2801695C1 |

| ПЕРЕРАБОТКА ГИДРОКРЕКИНГОМ КУБОВОГО ОСТАТКА | 2014 |

|

RU2663896C2 |

Изобретение касается способапереработки тяжелых нефтяных остатков, резинотехнических и многокомпонентных полимерных отходов, включающего смешение с катализатором, стадию испарения легких углеводородных фракций, термообработку, с получением битумов, пеков. Тяжелые нефтяные остатки в качестве сырья обезвоживаются с отделением воздуха, смешиваются с катализатором, затем смешиваются с резинотехническими и многокомпонентными полимерными отходами в количестве 6% мас., нагреваются в испарителе с отделением легких углеводородных фракций и жидкой фазы, которую подают в реактор, с получением газойлевой фракции, битума, пека, отработанный катализатор регенерируется в регенераторе легкой углеводородной фракцией из испарителя и направляется в реактор, после многократного использования отработанный катализатор термообрабатывается с получением объемного углекаркаса. Технический результат - углубление переработки нефтяных остатков и переработки резинотехнических, многокомпонентных полимерных отходов, с получением легких нефтяных фракций, дорожных битумов, пеков и объемного углекаркаса. 5 з.п. ф-лы, 1 ил., 2 табл., 6 пр.

1. Способ переработки тяжелых нефтяных остатков, резинотехнических и многокомпонентных полимерных отходов, включающий смешение с катализатором, стадию испарения легких углеводородных фракций, термообработку, с получением битумов, пеков, отличающийся тем, что тяжелые нефтяные остатки в качестве сырья обезвоживаются с отделением воздуха, смешиваются с катализатором, затем смешиваются с резинотехническими и многокомпонентными полимерными отходами в количестве 6% мас., нагреваются в испарителе с отделением легких углеводородных фракций и жидкой фазы, которую подают в реактор, с получением газойлевой фракции, битума, пека, отработанный катализатор регенерируется в регенераторе легкой углеводородной фракцией из испарителя и направляется в реактор, после многократного использования отработанный катализатор термообрабатывается с получением объемного углекаркаса.

2. Способ по п. 1, отличающийся тем, что для ускорения переработки сырья используется катализатор в количестве 3% мас. от сырья, состоящий из химических элементов 13, 15 и 17 групп таблицы Менделеева в различных соотношениях, предпочтительно 2:1:7 мас.

3. Способ по п. 1, отличающийся тем, что в сырье добавляют резинотехнические и многокомпонентные полимерные отходы в соотношении по массе 1:1.

4. Способ по п. 1, отличающийся тем, что в испарителе поддерживается постоянная температура, предпочтительно 175-185°С.

5. Способ по п. 1, отличающийся тем, что в реакторе поддерживается температура до 300°С и вакуум 100-200 мм рт.ст.

6. Способ по п. 1, отличающийся тем, что потери катализатора в процессе восполняются свежим катализатором, добавлением 0,1-0,2% масс. к катализатору.

| RU 2075496 C1, 20.03.1997 | |||

| СПОСОБ СОВМЕСТНОЙ ПЕРЕРАБОТКИ НЕФТЯНЫХ ФРАКЦИЙ И ПОЛИМЕРНЫХ ОТХОДОВ | 2012 |

|

RU2522615C2 |

| СПОСОБ ПОЛУЧЕНИЯ ДИСТИЛЛЯТНЫХ ФРАКЦИЙ | 1993 |

|

RU2047645C1 |

| УСТРОЙСТВО для ИЗМЕРЕНИЯ ФАЗЫ | 0 |

|

SU344376A1 |

| WO 1998009997 A1, 12.03.1998. | |||

Авторы

Даты

2023-06-23—Публикация

2021-11-02—Подача