ОБЛАСТЬ ТЕХНИКИ

В целом изобретение относится к твердооксидным топливным элементам, ТОТЭ (SOFC), конкретнее, к способу получения катодного диффузионного барьерного слоя и к элементу, содержащему упомянутый барьерный слой.

УРОВЕНЬ ТЕХНИКИ ИЗОБРЕТЕНИЯ

ТОТЭ (SOFC) представляют собой один из возможных источников энергии будущего для распределенного совместного производства электроэнергии и тепла. Для достижения данной цели интервал рабочей температуры ТОТЭ (SOFC) должен быть снижен c 800-1000°C до 600-700 °C, что способствует использованию более дешевых конструкционных материалов и уменьшению термического старения систем. Это придает особое значение, с одной стороны, разработке твердых электролитов с более низким удельным сопротивлением при таких температурах, а с другой стороны разработке новых более эффективных и селективных каталитических электродов со смешанной проводимостью для окисления различных топлив на аноде и восстановления кислорода на катоде элемента. Кобальтит и феррит лантана, легированные стронцием, стали потенциально новыми катодными материалами с высокой эффективностью при более низких температурах.

Однако такие более эффективные кобальтитовые и ферритовые катодные материалы склонны вступать в реакцию с электролитами на основе циркония и образовывать слои с высоким удельным сопротивлением для ионов, уменьшающим эффективность и долговечность ТОТЭ (SOFC). Для того чтобы избежать данных нежелательных реакций, как правило осаждают диффузионные барьерные слои легированного диоксида церия, поскольку диоксид церия является химически более инертным и не образует нежелательных соединений с катодными материалами в условиях, при которых получают и используют ТОТЭ (SOFC). Однако диоксид церия образует твердые растворы с диоксидом циркония, которые обладают более низкой ионной проводимостью, чем легированный диоксид циркония или диоксид церия. Образование такого твердого раствора существенно при температурах 1300°C и выше, при которых совместное сжигание элемента обеспечивает плотные слои электролита.

Такой диффузионный барьерный слой должен препятствовать диффузии элементов из катода, предпочтительно стронциевого и лантанового, в слой электролита легированного диоксида циркония в ходе цикла катодного производства, а также в ходе всего жизненного цикла элемента. Диффузионный барьерный слой не обязательно должен быть плотным, но плотный слой обладает существенными преимуществами. Диффузия атома металла на поверхностях и межзёренных границах происходит быстрее, чем диффузия через зерно, и таким образом может ограничивать время жизни элемента, если диффузионный барьерный слой является пористым. Кроме того, у плотного слоя будет лучше контакт с электролитом для переноса ионов.

Диффузионные барьерные слои легированного диоксида церия могут быть получены путем:

(i) Трафаретной печати на предварительно обожженных подложках, с последующим спеканием между 1200-1400°C, получения пористых слоев толщиной 0,5-5 микрометров при протекании некоторых реакций на подложке [A. Mai et al., Solid State Ionics, Vol.176, (2005), pp. 1341-1350];

(ii) Импульсного лазерного осаждения при 400-800°C с образованием столбчатой структуры [Jong Hoon Joo, Gyeong Man Choi, Journal of the European Ceramic Society, Vol.27, (2007), pp. 4273-4277][ K. Rodrigo et al., Appl Phys A, Vol.101, (2010), pp. 601 -607];

(iii) Физического осаждения из паровой фазы путем магнетронного распыления при 800 °C с образованием столбчатой структуры и имеющего преимущества перед (i) [N. Jordan et al., Solid State Ionics, 179 (2008), pp. 919-923].

(ii) и (iii) проводят при более низкой температуре и избегают нежелательных реакций с электролитом, однако они, тем не менее, образуют пористые слои, представляют собой дорогостоящие технологии и их тяжело распространить на производство большой площади.

(i) и (iii) образуют уровень техники настоящего изобретения.

Для устранения указанных проблем в уровне техники, в данном изобретении описан недорогой способ, а именно атомно-слоевого осаждения, АСО (ALD), получения плотного катодного диффузионного барьерного слоя, подходящий для производства большой площади, и твердооксидный топливный элемент с увеличенной эффективностью и долговечностью.

Атомно-слоевое осаждение известно из уровня техники [M. Putkonen et al., Chem. Mater. Vol.13, (2001), pp. 4701-4707] и применяется для получения ион-проводящих слоев на пористых подложках [Международная заявка WO02053798, Cassir M. et al., 2002]. В процесс АСО (ALD) с использованием двух или более различных газофазных прекурсоров осаждаются тонкие слои твердых материалов. Поверхность подложки, на которую осаждается пленка, подвергают воздействию порции паров от одного прекурсора. Затем избыток непрореагировавшего пара от данного прекурсора откачивается или удаляется. Затем порция паров второго прекурсора доставляется к поверхности и получает возможность реагировать. Повторная продувка завершает цикл АСО (ALD). Такая последовательность этапов может повторяться для создания более толстых пленок, как описано Paivasaari, J., Putkonen, M. и Niinisto, L. J. Mater. Chem. Vol.12 (2002) pp. 1828-1832, Niinisto, J., Petrova, N., Putkonen, M., Sajavaara, T., Arstila, K. и Niinisto, L. J. Cryst. Growth Vol.285, (2005), pp. 191-200, and Putkonen, M, Nieminen, M., Niinisto, J., Sajavaara, T. и Niinisto, L. Chem. Mater. Vol.13, (2001), pp. 4701-4707.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Задача настоящего изобретения заключается в том, чтобы обеспечить улучшенный способ получения катодного диффузионного барьерного слоя и вместе с тем, чтобы обеспечить твердооксидный топливный элемент, который имеет более высокую эффективность и долговечность, чем известны из уровня техники.

Способ содержит этап осаждения слоя чистого диоксида церия или поливалентно легированного диоксида церия путем атомно-слоевого осаждения на слой электролита спеченного полуэлемента. Поверхность электролита, на которую осаждается пленка, подвергается воздействию порции паров от одного или более лантаноидных первых прекурсоров. Затем удаляется любой избыток непрореагировавшего пара от такого прекурсора. Далее, порция паров второго прекурсора доставляется к поверхности и получает возможность реагировать. Повторная продувка завершает цикл АСО (ALD). Такая последовательность этапов повторяется для создания более толстых пленок. В последующих циклах будут использоваться различные лантаноиды для создания смешанных оксидов. Такой слой диоксида церия образует катодный диффузионный барьерный слой, сверху которого посредством трафаретной печати наносят катодный слой на основе кобальтитов, и нагревают катодный диффузионный барьерный слой вместе с катодным слоем для образования улучшенного твердооксидного топливного элемента. Температура нагревания составляет между 1000-1200°C, предпочтительно, между 1000 и 1100°C.

Первые прекурсоры представляют собой лантаноидные дикетонаты с общей формулой Ln(thd)n, где thd представляет собой 2,2,6,6-тетраметилгептан-3,5-дионат, или любое другое летучее соединение лантаноидов, которое является достаточно термически стабильным, для того, чтобы удовлетворять требованию самоограничивающегося роста. Импульсное соотношение для осаждения первых прекурсоров Ce(thd)4 и Y(thd)3 или Gd(thd)3 составляет от 30:1 до 5:1, предпочтительно 10:1. Второй прекурсор представляет собой озон или воду.

Слой электролита представляет собой диоксид циркония, стабилизированный иттрием или диоксид циркония, стабилизированный скандием, а слой диоксида церия предпочтительно представляет собой слой диоксида церия, легированного Y или Gd.

Катодный слой на основе кобальтитов предпочтительно представляет собой слой LSC (LaxSr(1-X)CoO3) или LSCF (LaxSr(1-X)CoyFe(1-y)O3).

Объектом настоящего изобретения также является твердооксидный топливный элемент, содержащий катодный диффузионный барьерный слой, полученный способом, описанным выше.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ.

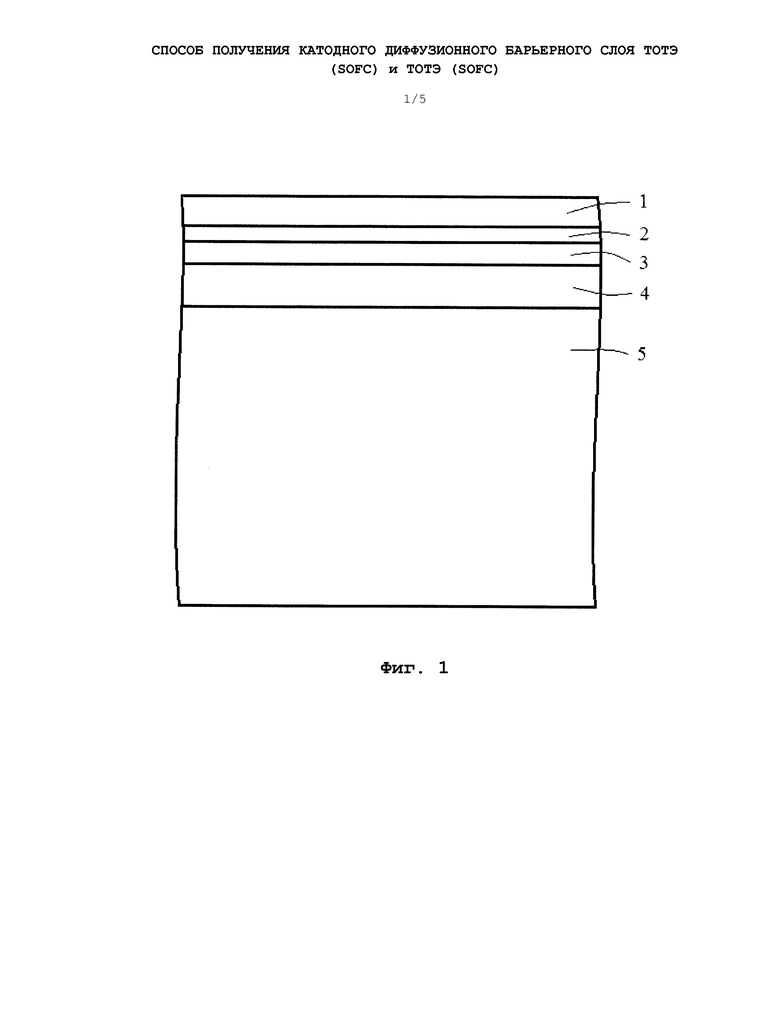

Фигура 1. Схема топливного элемента. 1 - катод, 2 - катодный диффузионный барьерный слой, 3 – электролит, 4 – анодный активный слой, 5 – анодный опорный слой.

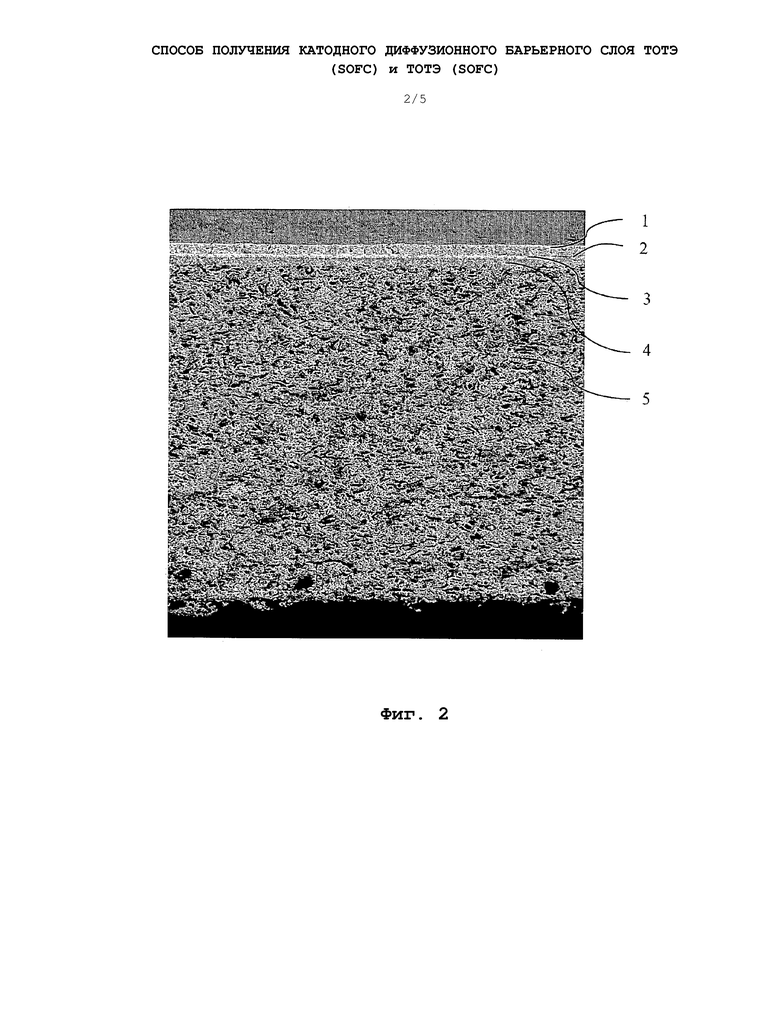

Фигура 2. Топливный элемент. 1 - катод, 2 - катодный диффузионный барьерный слой, 3 – электролит, 4 – анодный активный слой, 5 – анодный опорный слой.

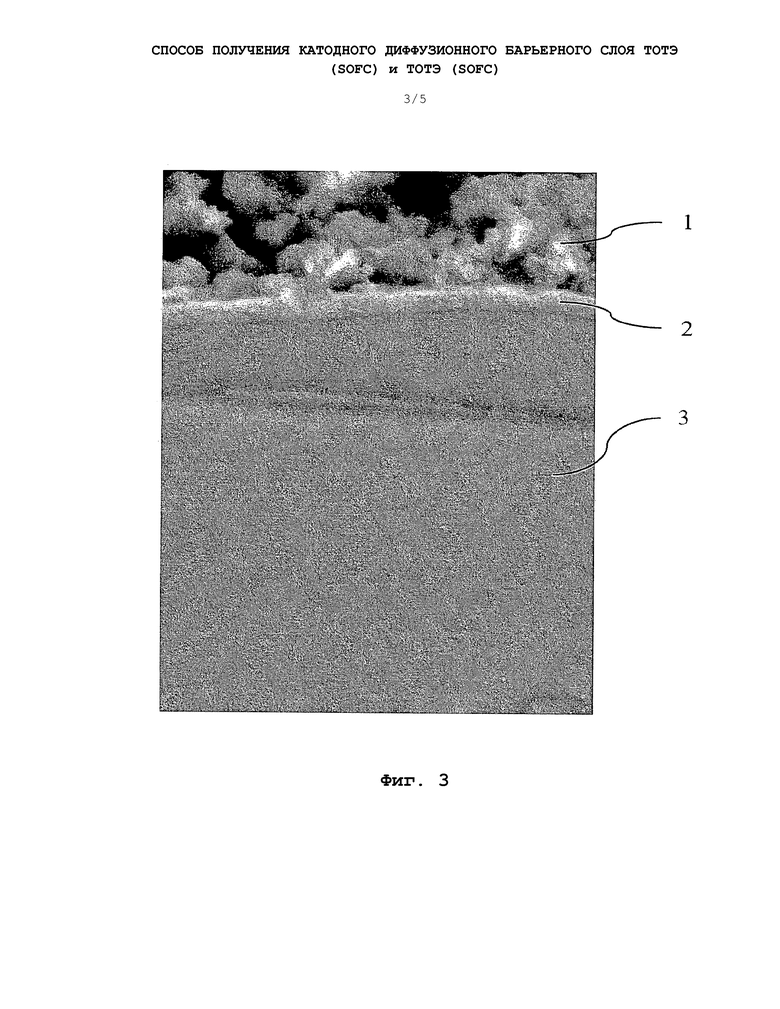

Фигура 3. Топливный элемент более детально. 1 – катод, 2 - катодный диффузионный барьерный слой, 3 – электролит.

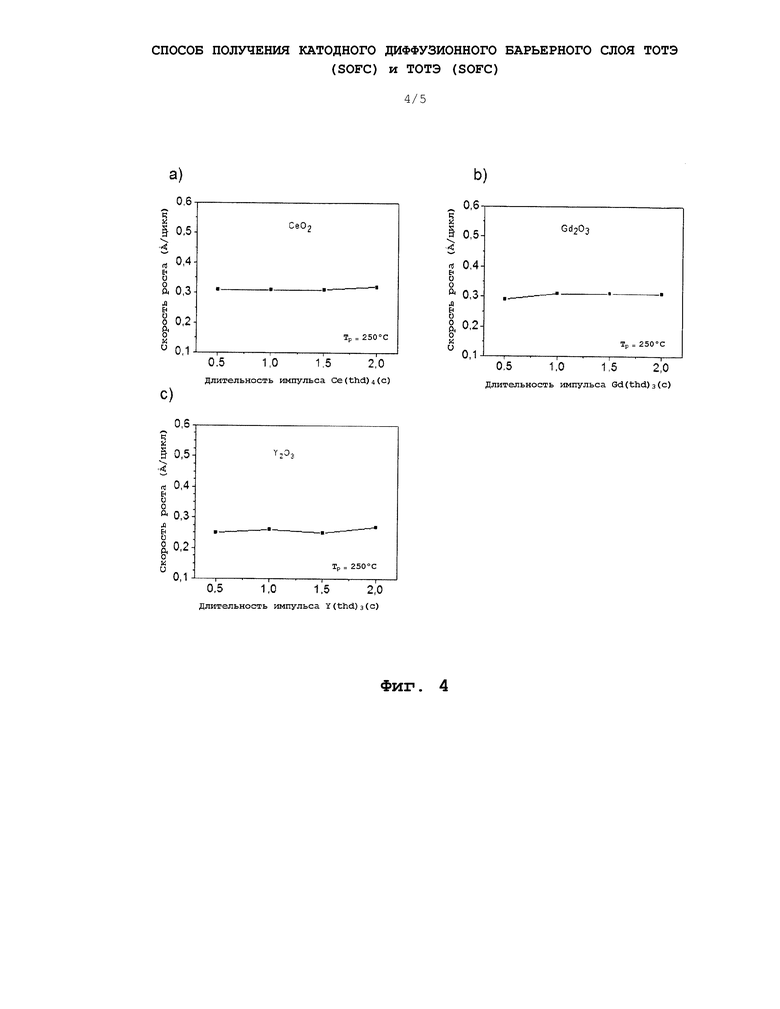

Фигура 4. Скорости роста a) CeO2 b) Gd2O3 и c) Y2O3 с различной длительностью импульса от 0,5 до 2,0 с металлического прекурсора. Температура осаждения составляла 250°C.

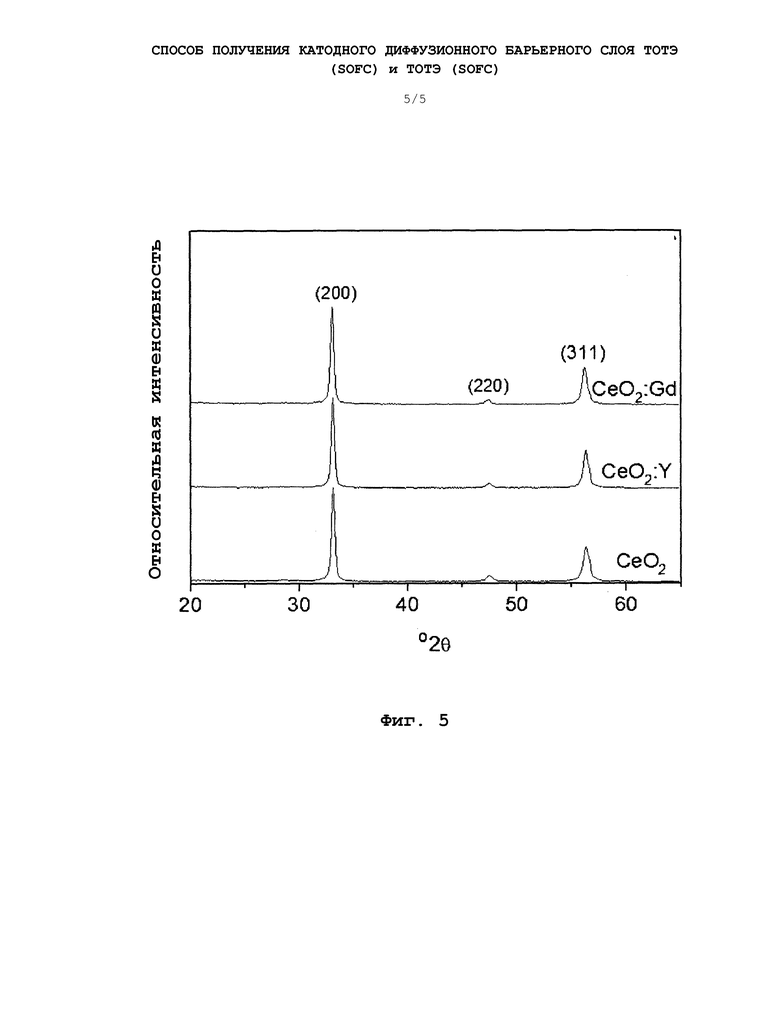

Фигура 5. Дифракционные рентгенограммы пленок CeO2, CeO2:Gd и CeO2:Y толщиной 200 нм на Si(100).

ПОДРОБНОЕ ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ.

Топливный элемент получают осаждением слоя поливалентно легированного диоксида церия, предпочтительно, слоя диоксида церия, легированного Y или Gd, путем АСО (ALD) на слой электролита из диоксида циркония, стабилизированного иттрием, спеченного полуэлемента, сверху которого трафаретной печатью наносят катодный слой на основе кобальтитов, предпочтительно слой лантан-стронциевого кобальтита (LaxSr(i-X)CoO3) (LSC) или лантан-стронциевого кобальтито-феррита (LaxSr(1-X)CoyFe(1-y)O3) (LSCF) и покрытый таким образом элемент нагревают до 1000-1100°C. На Фиг. 1 представлена схема элемента.

Нагревание исходного АСО (ALD) слоя вместе с катодным слоем обеспечивает преимущественный контакт между катодным диффузионным барьерным слоем и катодным слоем. Это обеспечивает почти непрерывный катодный диффузионный барьерный слой со сниженным удельным электрическим сопротивлением и улучшенным сопротивлением диффузии по сравнению с уровнем техники. SEM - поперечные сечения элемента представлены на Фиг. 2 и 3.

АСО (ALD) катодный диффузионный барьерный слой обладает многочисленными преимуществами по сравнению с уровнем техники. По сравнению со слоем, нанесенным трафаретной печатью, он более плотный, образующий улучшенный барьер для катионной диффузии. Его получают при более низкой температуре, минимизируя взаимную диффузию между материалом барьерного слоя и материалом электролита, снижая удельное электрическое сопротивление топливного элемента. Это также исключает из производственного цикла один цикл нагревания, увеличивая производительность и снижая стоимость.

По сравнению с физическим осаждением из паровой фазы (распылением), АСО (ALD) катодный диффузионный барьерный слой является более плотным, гораздо более конформный, исключает столбчатую структуру, и вместе с этим образует улучшенный барьер для катионной диффузии. Способ АСО (ALD) обладает преимуществами перед распылением для промышленного масштабирования, поскольку топливные элементы можно укладывать в реакционной камере близко друг к другу.

ПРИМЕРЫ

1. Катодные диффузионные барьерные слои CeO2, CeO2:Gd и CeO2:Y для твердооксидных топливных элементов путем атомно-слоевого осаждения.

Диффузионные барьерные слои CeO2, CeO2:Gd и CeO2:Y осаждали путем атомно-слоевого осаждения АСО (ALD) на твердооксидный топливный элемент ТОТЭ (SOFC) кнопочных элементов для того, чтобы предотвратить диффузию катионов от катода к электролиту. Сначала определяли скорости роста бинарных оксидов CeO2, Gd2O3 и Y2O3 на подложках Si(100) и диоксиде циркония, стабилизированного иттрием (YSZ). Легированные пленки затем осаждали на Si(100)с различными импульсными соотношениями Ce:Gd и Ce:Y прекурсоров, для нахождения правильного соотношения для содержания легирующего компонента. Реальные пленки осаждали на полуэлементы ТОТЭ(SOFC), которые состояли из NiO/YSZ анода и YSZ электролита.

Все пленки осаждали в проточном реакторе с горячими стенками (ASM Microchemistry F-120). Давление в реакторе составляло 5-10 мбар. В качестве металлического прекурсора использовали Ce(thd)4, Gd(thd)3 и Y(thd)3 (thd = 2,2,6,6-тетраметилгептан-3,5-дионат) (VolatecOy), а в качестве источника кислорода использовали озон (100 г/м3), полученный из кислорода (AGA, 99,999 %) озоновым генератором (Wedeco OZOMATIC 4 HC). Азот (Генератор азота Domnick Hunter, >99,999 %) использовался в качестве газа-носителя и продувочного газа.

Толщину пленок определяли из спектров отражения. Спектры измеряли при длинах волн между 370 и 1100 нм на спектрофотометре Hetachi U-2000. Толщину CeO2 на YSZ определяли из величин k элементов, измеренных энергодисперсионным рентгеновским анализом (EDX). Степени легирования для легированных пленок также определяли путем EDX. Кристалличность легированных пленок определяли путем рентгеновской дифракции (XRD) с излучением Cu Kα на дифрактометре PanalyticalX’Pert PRO MPD. Бинарные оксиды CeO2, Gd2O3 и Y2O3, осажденные АСО (ALD), были хорошо изучены ранее. Описанные скорости роста составляют 0,32 Å/цикл для CeO2, 0,30 Å/цикл для Gd2O3, и 0,22-0,23 Å/цикл Y2O3 при 250°C. В данной работе скорости роста составили 0,31 Å/цикл для CeO2, 0,30 Å/цикл для Gd2O3, и 0,25 Å/цикл Y2O3 при 250°C.

Скорость роста CeO2 на YSZ была только слегка ниже, чем на Si(100). Во всех случаях был подтверждён типичный для АСО (ALD) вид самоограничивающегося роста (Фиг. 4).

Легированные пленки осаждали на Si и сразу определяли импульсные соотношения прекурсоров Gd:Ce и Y:Ce для получения степени легирования в 10 % катионов. В таблицах 1 и 2 представлены изученные импульсные соотношения и содержания легирующей добавки, измеренные EDX.

Таблица 1. Содержание гадолиния в CeO2:Gd пленках, осажденных с различными импульсными соотношениями.

Таблица 2. Содержание иттрия в CeO2:Y пленках, осажденных с различными импульсными соотношениями.

2. Изготовление элемента.

Сначала изготавливают полуэлемент. Полуэлемент изготавливают путем пленочного литья анодного опорного слоя, состоящего из YSZ и NiO (5), сверху которого трафаретной печатью наносят анодный активный слой, состоящий из YSZ и NiO (4), сверху которого трафаретной печатью наносят слой электролита, состоящий из YSZ (3) и спекания такого не спеченного многослойного полуэлемента при 1400°C.

Полный топливный элемент получают осаждением слоя чистого диоксида церия или поливалентно легированного диоксида церия, предпочтительно, слоя диоксида церия, легированного Y или Gd, путем АСО (ALD) на слой электролита из диоксида циркония, стабилизированного иттрием, спеченного полуэлемента, сверху которого трафаретной печатью наносят катодный слой на основе кобальтитов, предпочтительно слой LSC или LSCF и покрытый таким образом элемент нагревают до между 1000°C и 1200°C, предпочтительно между 1000°C и 1100°C, так, чтобы температура поддерживалась выше 1000°C по меньшей мере один час.

На основе вышеприведенных результатов АСО (ALD), было выбрано импульсное соотношение 1:10 для осаждения пленок CeO2:Gd и CeO2:Y на ТОТЭ (SOFC) кнопочных элементов. Температура осаждения составляла 250°C. Ce(thd)4 хранился при 170°C, Gd(thd)3 при 137°C и Y(thd)3 при 127°C. Длительность импульсов Gd(thd)3 и Ce(thd)4 составляла 0,5 с и 1,0 с для Y(thd)3. Продувка составляла 1,0 с после импульсов Gd(thd)3 и Ce(thd)4 и 1,5 с после импульсов Y(thd)3. Для осаждения пленок CeO2 толщиной 100 нм выполняли 3334 цикла. Для пленок толщиной 200 нм выполняли 7800 циклов. Для легированных пленок сначала выполняли 10 циклов осаждения CeO2, а затем один цикл Gd2O3 и Y2O3. Для пленок толщиной 100 нм такая последовательность повторялась 337 раз, а для пленок толщиной 200 нм - 674 раза. Дифракционные рентгенограммы пленок CeO2, CeO2:Gd и CeO2:Y толщиной 200 нм на Si(100) показаны на Фиг.2. Фаза – кубический CeO2 (PDF карта 34-0394), а наибольшая интенсивность отражения – 200.

| название | год | авторы | номер документа |

|---|---|---|---|

| Трехслойная твердоэлектролитная мембрана среднетемпературного ТОТЭ | 2023 |

|

RU2812650C1 |

| РЕВЕРСИВНЫЙ ТВЕРДООКСИДНЫЙ ТОПЛИВНЫЙ ЭЛЕМЕНТ (ВАРИАНТЫ) | 2008 |

|

RU2480865C2 |

| ТВЕРДООКСИДНЫЙ ТОПЛИВНЫЙ ЭЛЕМЕНТ | 2008 |

|

RU2399996C1 |

| ТВЕРДООКСИДНЫЙ ТОПЛИВНЫЙ ЭЛЕМЕНТ | 2005 |

|

RU2356132C2 |

| КАТОДНЫЙ МАТЕРИАЛ ДЛЯ ТОТЭ НА ОСНОВЕ КОБАЛЬТСОДЕРЖАЩИХ ПЕРОВСКИТОПОДОБНЫХ ОКСИДОВ ПЕРЕХОДНЫХ МЕТАЛЛОВ | 2007 |

|

RU2331143C1 |

| МЕТАЛЛОКЕРАМИЧЕСКАЯ АНОДНАЯ СТРУКТУРА (ВАРИАНТЫ) И ЕЕ ПРИМЕНЕНИЕ | 2008 |

|

RU2480863C2 |

| УДАЛЕНИЕ ПРИМЕСНЫХ ФАЗ ИЗ ЭЛЕКТРОХИМИЧЕСКИХ УСТРОЙСТВ | 2008 |

|

RU2446515C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЯЧЕЙКИ ТВЕРДООКСИДНОГО ТОПЛИВНОГО ЭЛЕМЕНТА НА НЕСУЩЕЙ МЕТАЛЛИЧЕСКОЙ ОСНОВЕ | 2014 |

|

RU2571824C1 |

| ЦЕЛЬНОКЕРАМИЧЕСКИЙ ТВЕРДООКСИДНЫЙ ЭЛЕМЕНТ | 2009 |

|

RU2479075C2 |

| СПОСОБ ЭКСПЛУАТАЦИИ ТВЕРДООКСИДНОГО ТОПЛИВНОГО ЭЛЕМЕНТА (ТОТЭ) ДЛЯ КОМБИНИРОВАННОГО ПРОИЗВОДСТВА ЭЛЕКТРИЧЕСКОЙ ЭНЕРГИИ И ОКСИДА АЗОТА(II) | 2021 |

|

RU2836840C1 |

Изобретение относится к твердооксидному топливному элементу (ТОТЭ (SOFC)) и способу получения барьерного слоя твердооксидного топливного элемента, устойчивого к катодной диффузии. Указанный способ содержит этапы, на которых слой поливалентно легированного диоксида церия осаждают путем атомно-слоевого осаждения на слой электролита, составленного из поливалентно стабилизированного диоксида циркония спеченного полуэлемента. Поверхность указанного электролита подвергают воздействию порции паров от одного или более лантаноидных первых прекурсоров с общей формулой Ln(thd)n, причем thd представляет собой 2,2,6,6-тетраметилгептан-3,5-дионат. Избыток непрореагировавшего пара от данного прекурсора удаляют, порцию паров второго прекурсора, представляющего собой озон или воду, доставляют к поверхности для реакции. Указанную последовательность этапов повторяют для получения более толстых пленок. Выполняют трафаретную печать катодного слоя на основе кобальтитов, содержащих лантан и стронций или лантан, стронций и железо, сверху упомянутых слоев. Нагревают вместе вышеупомянутые слои. Обеспечивается получение плотного диффузионного барьерного слоя, устойчивого к катодной диффузии, который может иметь большую площадь, и твердооксидного топливного элемента с увеличенной эффективностью и долговечностью. 2 н. и 6 з.п. ф-лы, 5 ил., 2 табл., 2пр.

1. Способ получения барьерного слоя твердооксидного топливного элемента (ТОТЭ (SOFC)), устойчивого к катодной диффузии, содержащий этапы, на которых:

a) слой поливалентно легированного диоксида церия осаждают путем атомно-слоевого осаждения на слой электролита, составленного из поливалентно стабилизированного диоксида циркония спеченного полуэлемента, при этом поверхность электролита, на которую осаждают пленку, подвергают воздействию порции паров от одного или более лантаноидных первых прекурсоров с общей формулой Ln(thd)n, где thd представляет собой 2,2,6,6-тетраметилгептан-3,5-дионат, причем избыток непрореагировавшего пара от данного прекурсора удаляют, а порцию паров второго прекурсора, представляющего собой озон или воду, доставляют к поверхности для реакции, при этом указанную последовательность этапов повторяют для получения более толстых пленок,

b) выполняют трафаретную печать катодного слоя на основе кобальтитов, содержащих лантан и стронций или лантан, стронций и железо, сверху упомянутых слоев,

c) нагревают вместе вышеупомянутые слои.

2. Способ по п. 1, в котором слой электролита представляет собой диоксид циркония, стабилизированный иттрием.

3. Способ по п. 1, в котором слой электролита представляет собой диоксид циркония, стабилизированный скандием.

4. Способ по п. 1, в котором слой поливалентно легированного диоксида церия предпочтительно представляет собой слой диоксида церия, легированного Y или Gd.

5. Способ по п. 4, в котором импульсное соотношение для осаждения первых прекурсоров Се(thd)4 и Y(thd)3 или Gd(thd)3 составляет от 30:1 до 5:1, предпочтительно 10:1.

6. Способ по п. 1, в котором температура нагрева составляет между 1000-1200°C, предпочтительно между 1000 и 1100°С.

7. Способ по п. 1, в котором в последующих циклах этапа а) для создания смешанных оксидов используют разные лантаноиды.

8. Твердооксидный топливный элемент (ТОТЭ (SOFC)), содержащий барьерный слой, устойчивый к катодной диффузии, который получен способом по п. 1.

| Norbert H Menzler et al Materials and manufacturing technologies for solid oxide fuel cells, Journal for materials science, Kluwer academic publishers, BO, 17.02.2010, vol.45, no | |||

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОДИНОЧНОГО ТВЕРДООКСИДНОГО ТОПЛИВНОГО ЭЛЕМЕНТА | 2007 |

|

RU2424604C1 |

| US 2012094213 A1, 19.04.2012 | |||

| Zeng Fan et al, Improving solid oxide fuel cells with yttria-doped ceria interlayers by atomic layer deposition, Journal of materials chemistry, vol.21, no | |||

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

2018-06-05—Публикация

2014-01-14—Подача