Область и уровень техники

Изобретение относится к способам изготовления слитков из низколегированных сталей и к стальным деталям, которые можно получать при помощи таких способов.

В случае механических деталей с высокой степенью монолитности, которые поочередно подвергаются сильным напряжениям, может возникнуть необходимость проектировать их, используя минимум кривых, охватывающих все результаты, характеризующие требуемые свойства, в том числе свойства сопротивления усталости. Однако минимум расчетных кривых зависит не только от среднего значения, но также от разброса результатов. Это в первую очередь относится к деталям, используемым в области авиации, для которых, как правило, учитывают статистический анализ. Уменьшение разброса результатов позволяет увеличить минимум расчетных кривых и, следовательно, улучшить характеристики деталей, например, облегчить детали, увеличить их срок службы или увеличить предел напряжений, которым они могут подвергаться. Уменьшение разброса результатов позволяет повысить техническую конкурентоспособность, а также получить экономический выигрыш при использовании материала.

Срок службы в условиях воздействия малоцикличной усталости может зависеть, с одной стороны, от энергии, расходуемой в момент начала воздействия на одной из частиц в металлическом материале, что приводит к появлению микротрещин, и, с другой стороны, от распространения трещины.

При недостаточной адаптации некоторые частицы могут подвергаться преждевременному трещинообразованию, что уменьшает энергию начала воздействия и, следовательно, сокращает срок службы по отношению к самой матрице. Природа частицы, ее форма, ее индивидуальный размер, ее пространственное распределение и ее тенденция к соединению с другими частицами могут напрямую влиять на уменьшение этой энергии начала воздействия. Разброс между типами начала воздействия может привести к большому разбросу в уменьшении энергии начала воздействия и, следовательно, к понижению кривой, охватывающей минимальные точки (понижение среднего значения и повышение типового отклонения).

Это может относиться к сталям и, в частности, к низколегированным сталям, получаемым посредством переплавки. Известно изготовление марок стали посредством переплавки металла в вакуумно-электродуговой печи (используя способ вакуумно-дуговой переплавки). Такой этап позволяет повысить чистоту по неметаллическим включениям посредством фильтрации некоторых частиц, уже присутствующих в металле до такой переплавки.

В случае низколегированных сталей присутствие изолированных, агломерированных или совмещенных частиц включений типа сульфидов и/или оксидов может оказывать влияние на срок службы в условиях малоцикловой усталости. Применяемые в настоящее время операции, предшествующие переплавке, предназначены для сведения к минимуму вероятности присутствия таких частиц.

Однако могут существовать либо экзогенные частицы, либо частицы, которые с учетом недостаточной растворимости могут опять образоваться по время охлаждения.

Кроме того, желательно максимально стабильно осуществлять способ переплавки, чтобы получать равномерную флотацию корки оксидов и сульфидов на поверхности расплава от центра к краю тигля печи. Однако каждая печь переплавки имеет свой определенный разброс, что приводит к разбросу размера этих начальных трещин и, следовательно, к разному сроку службы полученных изделий.

Существует потребность в получении деталей из низколегированной стали с повышенным сроком службы.

Существует также потребность в получении деталей из низколегированной стали с меньшей разнородностью с точки зрения механических свойств.

Существует также потребность в способах получения низколегированной стали, позволяющих уменьшить влияние нестабильности печи переплавки.

Существует также потребность в новых способах изготовления деталей из низколегированной стали.

Раскрытие сущности изобретения

В связи с этим в качестве первого объекта изобретением предложен способ изготовления слитка из низколегированной стали, содержащий следующие этапы:

a) расплавление всего или части электрода при помощи способа вакуумно-дуговой переплавки, при этом перед расплавлением электрод содержит железо и углерод, при этом расплавленная часть электрода попадает в тигель и образует таким образом расплавленную ванну внутри тигля, и

b) отверждение расплавленной ванны за счет теплообмена между расплавленной ванной и охлаждающей текучей средой, при этом осуществляемый теплообмен позволяет задавать среднюю скорость затвердевания во время этапа b), меньшую или равную 45 мкм/с и получать слиток из низколегированной стали.

Под «низколегированной сталью» следует понимать сталь, в которой ни один легирующий элемент не имеет массового содержания более 5,00%. Иначе говоря, в низколегированной стали каждый из химических элементов, отличных от железа, присутствует в массовом количестве, меньшем или равном 5,00%.

В рамках изобретения «расплавленная ванна» содержит жидкую часть, полученную после расплавления электрода, а также пастообразную часть, находящуюся между жидкой частью и получаемым слитком.

Под «средней скоростью затвердевания во время этапа b)» следует понимать отношение расстояния, проходимого фронтом кристаллизации во время этапа b) деленное на продолжительность этапа b). Фронт кристаллизации соответствует границе между получаемым слитком и пастообразной зоной расплавленной ванны. Расстояние, проходимой фронтом кристаллизации, равно расстоянию, измеренному вдоль продольной оси тигля, проходимому дном расплавленной ванны (то есть точкой расплавленной ванны, наиболее близкой к дну тигля и находящейся в контакте с фронтом кристаллизации). Продолжительность этапа b) представляет собой время, в течение которого происходит затвердевание расплавленной ванны.

Предпочтительно изобретение позволяет получать слитки из низколегированной стали, имеющие включения меньшего размера и совмещения.

Предпочтительно изобретение позволяет получать слитки из низколегированной стали, характеризующиеся меньшим разбросом количества и распределения включений во время изготовления по сравнению со слитками, изготавливаемыми при помощи известных способов.

Слитки, получаемые при помощи заявленного способа, предпочтительно имеют улучшенные механические свойства, а также более продолжительные сроки службы, чем слитки, изготовленные при помощи известных способов.

В рамках изобретения задают достаточно низкую скорость затвердевания расплавленной ванны, чтобы все или часть включений, присутствующих в расплавленной ванне, «всплывали» на поверхность расплавленной ванны быстрее, чем фронт кристаллизации. Так, в рамках изобретения среднюю скорость затвердевания выбирают таким образом, чтобы она была ниже скорости флотации (то есть скорости всплывания на поверхность расплавленной ванны) всех или части включений, присутствующих в расплавленной ванне. Таким образом, предпочтительно изобретение позволяет включениям плавать в виде корки на поверхности расплавленной ванны и избегать их попадания в получаемый слиток.

Механизмы флотации или всплывания включений внутри расплавленной ванны можно описать при помощи уравнений Стокса. Например, скорость vf флотации включений получают при помощи уравнения:

где К является физической константой, описывающей константу ускорения силы тяжести и динамическую вязкость при данной температуре, r является радиусом включения, и Δ(ρ) является разностью плотности между включением и расплавленной ванной.

Уравнение (1) показывает, что мелкие включения тратят больше времени для всплывания на поверхность, чем крупные включения, в соответствии с отношением радиуса в квадрате. Кроме того, уравнение (1) показывает, что увеличение разности плотности приводит к повышению скорости флотации.

Продолжительность флотации tfloat включения, соответствующую времени, необходимому для всплывания включения на поверхность расплавленной ванны, можно оценить при помощи следующего уравнения:

где ΔD является увеличением расстояния относительно дна тигля, измеренного вдоль продольной оси тигля, между первоначальным положением включения и положением, в котором включение находится на поверхности расплавленной ванны.

За счет контроля скорости затвердевания, осуществляемого на этапе b), продолжительность флотации всех или части включений, присутствующих в расплавленной ванне, меньше продолжительности этапа b).

В примере осуществления предпочтительно средняя скорость затвердевания, задаваемая во время этапа b), может быть ниже скорости флотации всех или части неметаллических включений, присутствующих в расплавленной ванне.

Предпочтительно средняя скорость затвердевания, задаваемая на этапе b), может быть меньше скорости флотации включений, присутствующих в расплавленной ванне, которые могут кристаллизоваться в расплавленной ванне, но не в получаемом слитке. В частности, средняя скорость затвердевания, задаваемая на этапе b), предпочтительно может быть меньше скорости флотации оксида алюминия Al2O3 или скорости флотации оксидов алюминия и кальция [Al2O3)х(СаО)v], присутствующих в расплавленной ванне.

В случае включений оксида алюминия или оксидов алюминия и кальция, которые имеют близкие значения плотности, скорость флотации и, следовательно, время флотации будут иметь аналогичные значения. При радиусах включений 2 мкм время флотации может быть, например, меньше 60 минут.

Таким образом, продолжительность этапа b) может быть, например, большей или равной 60 минут, например, большей или равной 100 минут.

В примере осуществления заявленный способ может дополнительно содержать после этапа b) этап с) гомогенизации легирующих элементов, присутствующих в получаемом слитке. Например, этап с) может включать в себя термическую обработку получаемого слитка посредством воздействия на него температурой ниже его температуры плавления.

Такой этап представляет интерес, поскольку позволяет легирующим элементам распространяться от зоны с высоким содержанием легирующих элементов в зону с низким содержанием легирующих элементов.

В примере осуществления заявленный способ может дополнительно содержать после этапа с) этап d) придания формы получаемому слитку в горячем состоянии. Этап d) позволяет получать из слитка полуфабрикат, например, в виде прутка или листа.

Предпочтительно средняя скорость затвердевания, задаваемая во время этапа b), может быть меньшей или равной 40 мкм/с, предпочтительно меньшей или равной 35 мкм/с, предпочтительно меньшей или равной 30 мкм/с и еще предпочтительнее меньшей или равной 25 мкм/с.

Предпочтительно такие средние скорости затвердевания задают во время этапа b). Действительно, в рамках процесса вакуумно-дуговой плавки плавильная печь может характеризоваться нестабильностью, которая может привести к опусканию корки включений на дно расплавленной ванны. Наличие такой нестабильности может привести к увеличению времени, необходимого для того, чтобы включения всплыли на поверхность расплавленной ванны и там оставались. Предпочтительно работа на таких средних скоростях затвердевания позволяет еще больше увеличить разность между временем, необходимым для затвердевания расплавленной ванны, и временем, необходимым для всплывания включения на поверхность. Следовательно, негативное влияние нестабильности плавильной печи уменьшается, так как затвердевание происходит медленнее, что оставляет время для всплывания на поверхность включений, которые могли опуститься на дно расплавленной ванны.

Таким образом, продолжительность флотации всех или части включений, присутствующих в расплавленной ванне, предпочтительно может быть меньшей или равной двум третям и даже половине продолжительности этапа b).

Диаметр электрода до расплавления может, например, составлять от 650 мм до 1200 мм.

Под «диаметром электрода» следует понимать наибольший размер электрода, измеренный перпендикулярно к продольной оси электрода.

Предпочтительно до расплавления электрод может иметь цилиндрическую форму.

Предпочтительно использование электрода цилиндрической формы позволяет получить после его расплавления движение подъема включений внутри расплавленной ванны, в основном направленное вдоль продольной оси тигля. Это позволяет еще больше ограничить количество включений в получаемом слитке после затвердевания за счет более направленного всплывания включения в сторону поверхности расплавленной ванны.

Изобретение не ограничивается использованием электрода цилиндрической формы до расплавления. Действительно, в варианте электрод может иметь форму конуса или параллелепипеда до расплавления.

В примере осуществления диаметр расплавленной ванны может, например, составлять от 650 мм до 1200 мм. Диаметр расплавленной ванны может также составлять от 700 мм до 950 мм. Диаметр расплавленной ванны может также составлять от 650 мм до 950 мм. Диаметр расплавленной ванны может также составлять от 700 мм до 1200 мм.

Если только не указано иное, диаметр расплавленной ванны соответствует ее наибольшему размеру, измеренному перпендикулярно к продольной оси тигля. Например, в случае тигля, имеющего форму цилиндра, диаметр расплавленной ванны измеряют перпендикулярно к высоте цилиндра. Диаметр расплавленной ванны измеряют, не учитывая толщину боковой стенки тигля.

Предпочтительно средняя скорость затвердевания, задаваемая во время этапа b), может быть большей или равной 9 мкм/с или предпочтительно большей или равной 14 мкм/с.

Применение таких значений скоростей затвердевания представляет интерес, так как позволяет получать очень мало микросегрегаций затвердевания во время этапа b). Это позволяет еще больше улучшить механические свойства получаемого слитка, такие как стойкость, или изотропию статических механических свойств.

Кроме того, чем больше слиток содержит микросегрегаций, тем больше может быть продолжительность этапа с) гомогенизации.

Следовательно, применение таких значений скоростей затвердевания позволяет также добиваться более высокой промышленной эффективности способа, избегая, например, продолжительности гомогенизации более 200 часов и даже продолжительности гомогенизации более 100 часов.

Таким образом, применение этих скоростей затвердевания позволяет уменьшить стоимость способа и повысить производительность.

Используя свои общие знания, специалист в данной области может адаптировать осуществляемое охлаждение, чтобы получить требуемые скорости затвердевания во время этапа b).

Охлаждающая текучая среда может быть, например, охлаждающей жидкостью. В примере осуществления во время этапа b) можно применять комбинацию охлаждающей жидкости и охлаждающего газа для осуществления теплообмена. В этом случае охлаждающий газ можно выбирать из: гелия, аргона или азота.

Охлаждающую жидкость можно, например, выбирать из: воды, полимерной жидкости или расплавленного натрия. Вода, используемая в качестве охлаждающей жидкости, может содержать добавки, такие как противоосадочные и/или антибактериальные добавки.

Охлаждающая текучая среда может, например, находиться в движении относительно тигля во время всего или части этапа b). Скорость циркуляции охлаждающей текучей среды во время теплообмена может, например, превышать или быть равной 1000 л/мин, предпочтительно составлять от 2000 до 6000 л/мин во время всего или части этапа b).

Например, до начала теплообмена охлаждающая текучая среда может иметь температуру, меньшую или равную 80°C.

Тигель может, например, содержать, в частности, может быть выполнен из теплопроводящего металла. Например, тигель может быть выполнен, в частности, из меди или латуни.

В примере осуществления углерод может присутствовать в электроде до его расплавления в количестве от 0,09 мас. % до 1,00 мас. %.

В примере осуществления электрод может дополнительно содержать до расплавления хром в количестве от 0,10 мас. % до 5,50 мас. %.

В примере осуществления электрод может дополнительно содержать до расплавления молибден в количестве, меньшем или равном 5,00 мас. %, например, от 0,05 мас. % до 5,00 мас. %.

Предпочтительно использование этих элементов при таких значениях содержания придает получаемому слитку удовлетворительные механические свойства.

В примере осуществления электрод может содержать до расплавления железо, а также:

- углерод в количестве от 0,09 мас. % до 1,00 мас. %,

- марганец в количестве, меньшем или равном 6,00 мас. %, например, от 0,010 мас. % до 6,00 мас. %,

- никель в количестве, меньшем или равном 5,50 мас. %, например, от 0,010 мас. % до 5,50 мас. %,

- кремний в количестве, меньшем или равном 3,00 мас. %, например, от 0,010 мас. % до 3,00 мас. %,

- хром в количестве от 0,10 мас. % до 5,50 мас. %,

- молибден в количестве, меньшем или равном 5,00 мас. %, например, от 0,05 мас. % до 5,00 мас. %,

- ванадий в количестве, меньшем или равном 5,00 мас. %, например, от 0,005 мас. % до 5,00 мас. %, и

- опционально один или несколько других легирующих элементов, при этом все другие легирующие элементы присутствуют в количестве, меньшем или равном 3,00 мас. %, например, от 0,010 мас. % до 3,00 мас. %.

В примере осуществления электрод может иметь до расплавления следующий состав:

- углерод в количестве от 0,09 мас. % до 1,00 мас. %,

- марганец в количестве, меньшем или равном 6,00 мас. %, например, от 0,010 мас. % до 6,00 мас. %,

- никель в количестве, меньшем или равном 5,50 мас. %, например, от 0,010 мас. % до 5,50 мас. %,

- кремний в количестве, меньшем или равном 3,00 мас. %, например, от 0,010 мас. % до 3,00 мас. %,

- хром в количестве от 0,10 мас. % до 5,50 мас. %,

- молибден в количестве, меньшем или равном 5,00 мас. %, например, от 0,05 мас. % до 5,00 мас. %,

- ванадий в количестве, меньшем или равном 5,00 мас. %, например, от 0,005 мас. % до 5,00 мас. %, и

- опционально один или несколько других легирующих элементов, при этом все другие легирующие элементы присутствуют в количестве, меньшем или равном 3,00 мас. %, например, от 0,010 мас. % до 3,00 мас. %, и

- железо в количестве для достижения 100%.

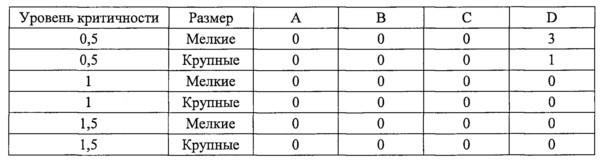

Объектом настоящего изобретения является также деталь из низколегированной стали, содержащей железо и углерод, при этом деталь расположена вдоль продольной оси, при этом деталь выполнена таким образом, чтобы при оценке при помощи метода D стандарта ASTM Е 45-10 в ходе анализа вдоль продольной оси получить следующие результаты:

- количество областей, содержащих включения типа D с уровнем критичности, равным 0,5, меньше 5,

- полное отсутствие областей, содержащих включения типа D с уровнем критичности, равным 1, и

- полное отсутствие областей, содержащих включения типа В с уровнем критичности, равным 0,5.

Если только не указано иное, подсчитывают одновременно мелкие и крупные включения.

Предпочтительно такая деталь в соответствии с изобретением имеет более высокую стойкость к усталости по сравнению с известными деталями. Кроме того, если проанализировать множество этих деталей, можно сделать вывод, что разброс полученных результатов с точки зрения срока службы меньше, чем для образца деталей, полученных при помощи известных способов.

Деталь можно получить путем осуществления описанного выше способа. Деталь может содержать неметаллические включения. Деталь может соответствовать слитку, полученному в результате описанных выше этапа b) и, возможно, этапа с). Деталь может также соответствовать полуфабрикату, полученному в результате осуществления описанного выше этапа d).

В примере осуществления, когда деталь оценивают согласно методу D нормы ASTM Е 45-10, можно получить следующий результат с добавлением трех результатов измерения вдоль продольной оси детали и вдоль двух осей, перпендикулярных к этой продольной оси:

- общее количество областей, содержащих включения типа D с уровнем критичности, равным 0,5, меньше или равно 15, предпочтительно меньше или равно 10.

В примере осуществления углерод может присутствовать в детали в количестве от 0,09 мас. % до 1,00 мас. %.

В примере осуществления деталь может дополнительно содержать хром в количестве от 0,05 мас. % до 5,00 мас. %.

В примере осуществления деталь может дополнительно содержать молибден в количестве, меньшем или равном 5,00 мас. %, например, от 0,05 мас. % до 5,00 мас. %.

В примере осуществления деталь может содержать железо, а также:

- углерод в количестве от 0,09 мас. % до 1,00 мас. %,

- марганец в количестве, меньшем или равном 5,00 мас. %, например, от 0,005 мас. % до 5,00 мас. %,

- никель в количестве, меньшем или равном 5,00 мас. %, например, от 0,010 мас. % до 5,00 мас. %,

- кремний в количестве, меньшем или равном 3,00 мас. %, например, от 0,010 мас. % до 3,00 мас. %,

- хром в количестве от 0,05 мас. % до 5,00 мас. %,

- молибден в количестве, меньшем или равном 5,00 мас. %, например, от 0,05 мас. % до 5,00 мас. %,

- ванадий в количестве, меньшем или равном 5,00 мас. %, например, от 0,005 мас. % до 5,00 мас. %, и

- опционально один или несколько других легирующих элементов, при этом все другие легирующие элементы присутствуют в количестве, меньшем или равном 3,00 мас. %, например, от 0,010 мас. % до 3,00 мас. %.

В примере осуществления деталь может иметь следующий состав:

- углерод в количестве от 0,09 мас. % до 1,00 мас. %,

- марганец в количестве, меньшем или равном 5,00 мас. %, например, от 0,005 мас. % до 5,00 мас. %,

- никель в количестве, меньшем или равном 5,00 мас. %, например, от 0,010 мас. % до 5,00 мас. %,

- кремний в количестве, меньшем или равном 3,00 мас. %, например, от 0,010 мас. % до 3,00 мас. %,

- хром в количестве от 0,05 мас. % до 5,00 мас. %,

- молибден в количестве, меньшем или равном 5,00 мас. %, например, от 0,05 мас. % до 5,00 мас. %,

- ванадий в количестве, меньшем или равном 5,00 мас. %, например, от 0,005 мас. % до 5,00 мас. %,

- опционально один или несколько других легирующих элементов, при этом все другие легирующие элементы присутствуют в количестве, меньшем или равном 3,00 мас. %, например, от 0,010 мас. % до 3,00 мас. %, и

- железо в количестве для достижения 100%.

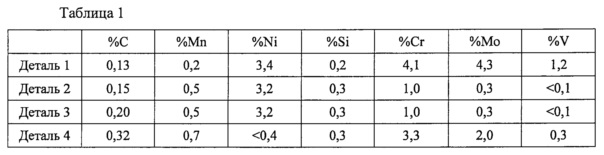

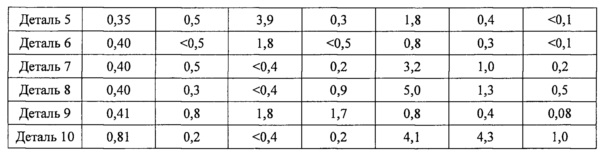

Заявленная деталь может, например, содержать различные легирующие элементы в количествах, указанных ниже в таблице 1.

Предпочтительно деталь может иметь цилиндрическую форму. В варианте деталь может, например, иметь форму конуса или параллелепипеда.

Настоящее изобретение относится также к детали из низколегированной стали, содержащей железо и углерод, которую можно получить посредством осуществления описанного выше способа.

Такая деталь может иметь те же компоненты в таких же массовых количествах, как и описанная выше деталь.

Краткое описание чертежей

Другие отличительные признаки и преимущества изобретения будут более очевидны из нижеследующего описания частных вариантов осуществления изобретения, представленных в качестве не ограничительных примеров, со ссылками на прилагаемые чертежи, на которых:

Фиг. 1 и 2 схематично и частично иллюстрируют осуществление заявленного способа.

Осуществление изобретения

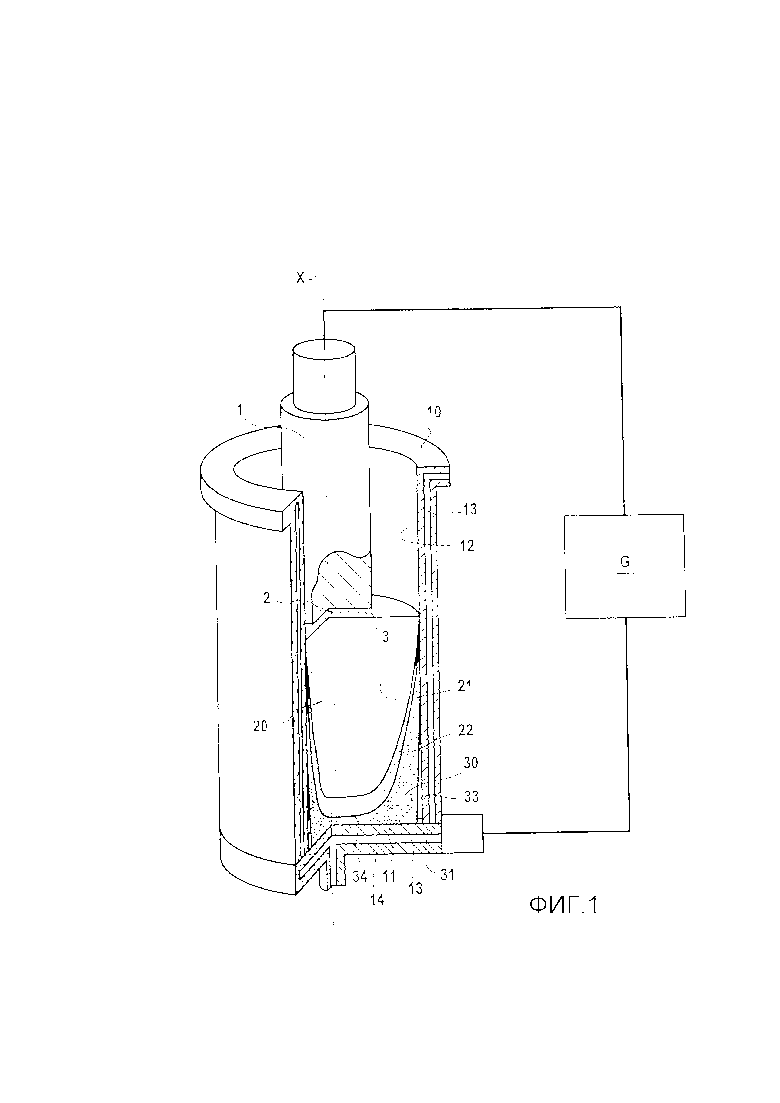

Как показано на фиг. 1, предназначенный для расплавления электрод 1 находится во внутреннем объеме, ограниченном тиглем 10. Предварительно электрод 1 можно изготовить при помощи любого известного способа, такого как выплавка в атмосфере воздуха или вакуумно-индукционная выплавка. Как показано на фигуре, до расплавления электрод может иметь цилиндрическую форму. Как было указано выше, не выходя за рамки изобретения, можно изготовить электрод, имеющий до расплавления другую форму.

Тигель 10 выполнен, например, из меди. Тигель 10 расположен вдоль продольной оси X. Генератор G создает разность потенциала между тиглем 10 и электродом 1. Первую клемму генератора G можно подсоединить, как показано, к электроду 1, а вторую клемму генератора G можно подсоединить, как показано, к дну 11 тигля 10. Разность потенциала, создаваемая генератором G между тиглем 10 и электродом 1, позволяет получать электрические дуги 3 в пространстве 2, в котором находится вакуум. Эти электрические дуги 3 обеспечивают расплавление электрода 1 для осуществления этапа а).

Расплавленная часть электрода 1 попадает в тигель 10 и образует таким образом расплавленную ванну 20. Расплавленная ванна 20 содержит жидкую часть 21, находящуюся со стороны электрода 1, и пастообразную часть 22, находящуюся между жидкой частью 21 и слитком 30. Слиток 30 получают при охлаждении расплавленной части электрода. Фронт кристаллизации 34 отделяет получаемый слиток 30 от расплавленной ванны 20 и распространяется во время этапа b) в сторону свободной поверхности расплавленной ванны 20. Вокруг тигля 10 циркулирует вода для непрерывного охлаждения тигля 10, а также расплавленной ванны 20 и для обеспечения затвердевания этой ванны.

Кроме того, как показано на фиг. 1, внутри боковой стенки 12 и стенки 14 дна тигля выполнен канал 13 охлаждения. Внутри канала 13 охлаждения может циркулировать охлаждающая жидкость, тоже участвующая к отверждении расплавленной ванны 20.

Как показано на фигуре, во время этапа b) слиток 30 находится между расплавленной ванной 20 и дном 11 тигля 10, а также между расплавленной ванной 20 и боковой стенкой 12 тигля 10. Кроме того, по меньшей мере часть периферической поверхности 31 слитка 30 может не входить в контакт с боковой стенкой 12 тигля 10 и может быть отделена от нее пространством 33. В некоторых случаях в это пространство 33 можно нагнетать газ (например, Не, Ar, N2) для улучшения охлаждения.

По завершении этапа b) полученный слиток 30 может иметь цилиндрическую форму.

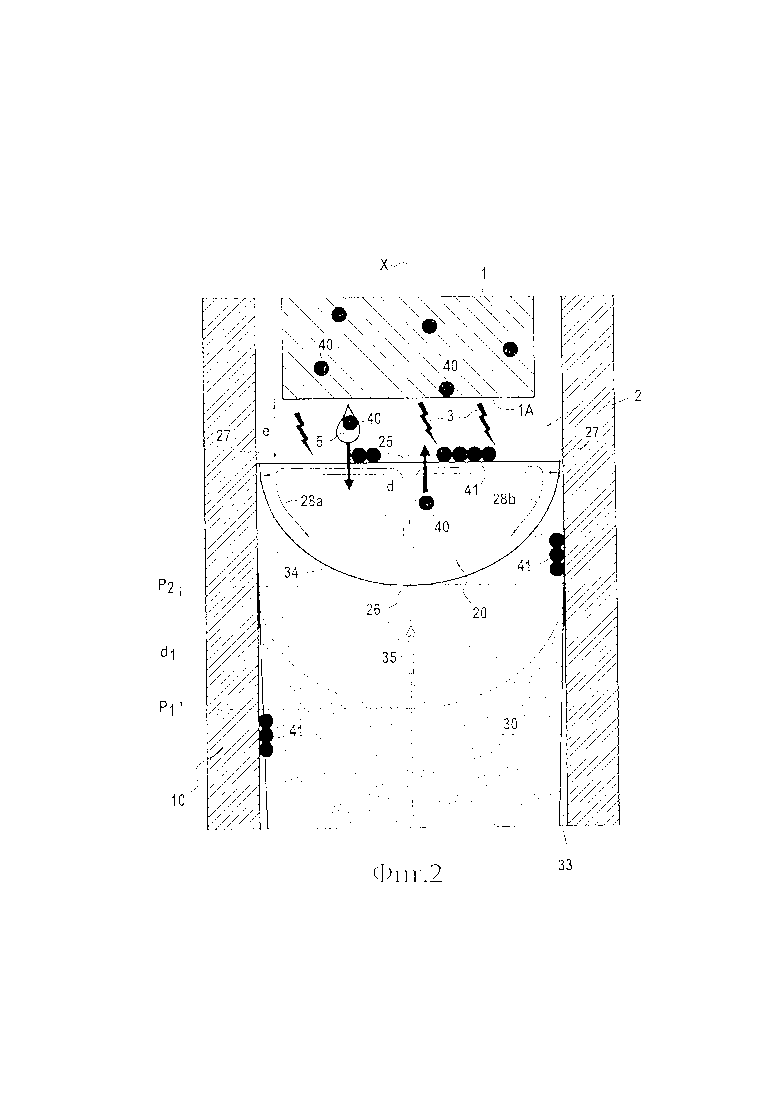

Фиг. 2 в упрощенном виде иллюстрирует некоторые моменты заявленного способа. До расплавления электрод 1 содержит включения 40. Эти включения могут быть неметаллическими включениями. Как показано на фигуре, во время расплавления конец 1а электрода 1 плавится под действием энергии электрических дуг 3. В тигле 10 собираются капли 5 расплавленного электрода. Как было указано выше, тигель 10 можно охлаждать водой. Расплавленная ванна 20 имеет диаметр d, равный внутреннему диаметру тигля 10.

Как показано на фигуре, в течение всего или части этапа b) расплавленная ванна 20 может иметь полусферическую форму. Такую форму можно получить, например, если использовать тигель 10 цилиндрической формы. Расплавленная ванна 20 может принимать другие формы, например, практически форму половины овоида. Такую форму можно получить, например, если использовать тигель в виде параллелепипеда.

Предпочтительно во время этапа b) поддерживают постоянное расстояние е между свободной поверхностью 25 расплавленной ванны 20 и электродом 1. Этим расстоянием е можно управлять либо по напряжению (V), либо по импульсам, связанным с частотой падения капель 5. В представленном примере во время этапа b) электрод 1 перемещают вдоль продольной оси X тигля 10, чтобы поддерживать постоянное расстояние е.

Во время расплавления электрода 1 капли 5 падают и собираются в тигле 10. Капли 5 могут содержать включения 40, которые первоначально присутствовали в электроде 1. Попав в расплавленную ванну 20, включения 40 могут увлекаться в сторону дна 26 расплавленной ванны 20 (то есть к точке расплавленной ванны 20, ближайшей к дну 11 тигля и входящей в контакт с фронтом 34 кристаллизации).

С термической точки зрения расплавленная ванна 20 имеет осевую часть с температурой, превышающей температуру ее периферической части. Это приводит к естественной конвекции, которая соответствующей силам, участвующим в флотации, и которая начинается от дна 26 расплавленной ванны 20, доходит до свободной поверхности 25 расплавленной ванны 20 и направляется к краю 27 расплавленной ванны 20. Эта конвекция схематично показана на фиг. 2 стрелками 28а и 28b.

Во время переплавки включения 40, которые являются либо твердыми, либо жидкими и имеют плотность ниже плотности расплавленной ванны 20, стремятся подняться на поверхность 25 с определенной скоростью под действием механизмов флотации, как было указано выше.

На свободной поверхности 25 расплавленной ванны 20 присутствуют агрегаты 41, образованные агломерированными включениями 40. Эти агрегаты 41 увлекаются к периферии слитка 30, где они застывают.

Как показано на фиг. 2, фронт 34 кристаллизации распространяется от дна 11 тигля 10 к свободной поверхности 25 расплавленной ванны 20. Фронт 34 кристаллизации распространяется во время этапа b) вдоль продольной оси X тигля 10, как показано стрелкой 35. Как показано на фигуре, фронт 34 кристаллизации может сохранять свою форму во время всего или части этапа b). Средней скоростью подъема фронта 34 кристаллизации управляют таким образом, чтобы она были ниже скорости всплывания на поверхность всех или части включений 40, как было указано выше. На фиг. 2 показаны последовательные положения Р1 и Р2, занимаемые дном 26 расплавленной ванны 20. Расстояние d1, проходимое дном 26 расплавленной ванны 20, измеряют вдоль продольной оси X тигля 10.

Пример 1.

Электрод, имеющий следующий химический состав: С 0,42% - Mn 0,82% - Ni 1,80% - Si 1,70% - Cr 0,80% - Mo 0,40% - V 0,08%, остальное составляет Fe (значения содержания указаны в массовых процентах), расплавляется в процессе вакуумно-дуговой переплавки. Диаметр электрода до расплавления равен 920 мм.

Во время вакуумно-дуговой переплавки применяют следующие условия:

- прикладываемое напряжение: 25 вольт,

- прикладываемая сила тока: 9 кА, и

- импульс: 250 капель расплавляемого электрода в минуту.

Эти условия позволяют получать расход капель расплавляемого электрода, равный 9,5 кг/мин.

Капли расплавленного электрода собираются в тигле диаметром 975 мм и образуют расплавленную ванну внутри медного тигля.

Затем осуществляют отверждение расплавленной ванны за счет теплообмена между расплавленной ванной и водой, циркулирующей с расходом 3000 л/мин при регулируемой температуре 38°C, и непрерывное нагнетание Не под давлением 20 миллибар.

Теплообмен позволяет задавать во время этапа b) среднюю скорость затвердевания, равную 24 мкм/с.

После затвердевания получают слиток из низколегированной стали, имеющий следующий состав: С 0,41% - Mn 0,80% - Ni 1,80% - Si 1,70% - Cr 0,80% - Mo 0,40% - V 0,08%, остальное составляет Fe (значения содержания указаны в массовых процентах).

Результаты с точки зрения включений, полученные согласно методу D нормы ASTM Е 45-10, приведены ниже в виде количества областей вдоль продольной оси:

Сумма областей, содержащих включения типа D в 3 направлениях, равна 7.

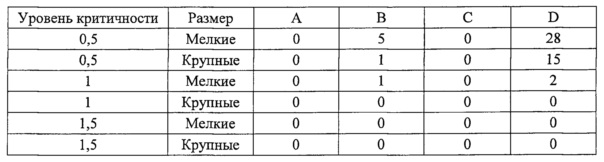

Пример 2 (сравнительный).

Электрод, имеющий следующий химический состав: С 0,42% - Mn 0,83% - Ni 1,81% - Si 1,72% - Cr 0,85% - Mo 0,38% - V 0,09%, остальное составляет Fe (значения содержания указаны в массовых процентах), был расплавлен в процессе вакуумно-дуговой переплавки.

Диаметр электрода до расплавления был равен 550 мм.

Во время вакуумно-дуговой переплавки применяли следующие условия:

- прикладываемое напряжение: 25 вольт,

- прикладываемая сила тока: 11 кА, и

- импульс: 330 капель расплавляемого электрода в минуту.

Эти условия позволяют получать расход капель расплавляемого электрода, превышающий или равный 12 кг/мин +/- 0,6 кг/мин.

Капли расплавленного электрода собираются в тигле диаметром 600 мм и образуют расплавленную ванну внутри медного тигля.

Затем осуществляют отверждение расплавленной ванны за счет теплообмена между расплавленной ванной и водой, циркулирующей с расходом 1500 л/мин при регулируемой температуре 38°C без нагнетания газа.

Теплообмен позволяет задавать во время этапа b) среднюю скорость затвердевания, равную 49 мкм/с.

После затвердевания получают слиток из низколегированной стали, имеющий следующий состав: С 0,41% - Mn 0,81% - Ni 1,82% - Si 1,73% - Cr 0,85% - Mo 0,38% - V 0,09%, остальное составляет Fe (значения содержания указаны в массовых процентах).

Результаты с точки зрения включений, полученные согласно методу D нормы ASTM Е 45-10, приведены ниже в виде количества областей вдоль продольной оси:

Сумма областей, содержащих включения типа В или D в 3 направлениях, равна 87. Такой слиток имеет механические свойства значительно ниже свойств слитка, полученного в соответствии с изобретением.

Выражение «содержащий» следует понимать как «содержащий по меньшей мере один(одну).

Выражение «составляет от… до…» следует понимать «включая пределы».

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ МАРТЕНСИТНО-СТАРЕЮЩЕЙ СТАЛИ | 2014 |

|

RU2656899C1 |

| ОПТИМИЗАЦИЯ СПОСОБНОСТИ НЕРЖАВЕЮЩЕЙ МАРТЕНСИТНОЙ СТАЛИ К МАШИННОЙ ОБРАБОТКЕ | 2011 |

|

RU2598427C2 |

| ГОМОГЕНИЗАЦИЯ МАРТЕНСИТНОЙ НЕРЖАВЕЮЩЕЙ СТАЛИ ПОСЛЕ ПЕРЕПЛАВКИ ПОД СЛОЕМ ШЛАКА | 2010 |

|

RU2536574C2 |

| ТЕРМИЧЕСКАЯ ОБРАБОТКА МАРТЕНСИТНОЙ НЕРЖАВЕЮЩЕЙ СТАЛИ ПОСЛЕ ПЕРЕПЛАВКИ ПОД СЛОЕМ ШЛАКА | 2010 |

|

RU2567409C2 |

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКА ФЕРРОТИТАНА ПУТЕМ ЭЛЕКТРОДУГОВОГО ПЛАВЛЕНИЯ РУТИЛА ПОД СЛОЕМ ЗАЩИТНОГО ФЛЮСА | 2007 |

|

RU2392336C2 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ФЕРРОТИТАНА ПУТЕМ ЭЛЕКТРОДУГОВОГО ПЛАВЛЕНИЯ ТИТАНСОДЕРЖАЩЕГО МАТЕРИАЛА ПОД СЛОЕМ ЗАЩИТНОГО ФЛЮСА | 2007 |

|

RU2398908C2 |

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКА СПЛАВА | 2010 |

|

RU2494158C1 |

| СПОСОБ ПЛАВКИ И РАФИНИРОВАНИЯ СПЛАВОВ | 2016 |

|

RU2716967C2 |

| СПОСОБ ПОЛУЧЕНИЯ БАЗОВОГО β-γ-TiAl-СПЛАВА | 2010 |

|

RU2490350C2 |

| Способ изготовления компонентов турбомашины, заготовка и готовый компонент | 2016 |

|

RU2712203C2 |

Изобретение относится к области металлургии и может быть использовано для изготовления слитка из низколегированной стали. В способе осуществляют расплавление всего или части электрода вакуумно-дуговым переплавом, при этом перед расплавлением электрод содержит железо и углерод. Расплавленная часть электрода попадает в тигель и образует расплавленную ванну внутри тигля, отверждение которой происходит за счет теплообмена между расплавленной ванной и охлаждающей текучей средой, при этом происходящий теплообмен позволяет задавать среднюю скорость затвердевания, меньшую или равную 45 мкм/с. Полученный слиток выполнен таким образом, что при его оценке с помощью метода D стандарта ASTM E 45-10 в ходе анализа вдоль продольной оси получают следующие результаты: количество областей, содержащих включения типа D с критическим уровнем, равным 0,5, меньше 5, полное отсутствие областей, содержащих включения типа D с критическим уровнем, равным 1, и полное отсутствие областей, содержащих включения типа В с критическим уровнем, равным 0,5. Изобретение позволяет получать детали из низколегированной стали с повышенным сроком службы и с меньшей разнородностью с точки зрения механических свойств. 2 н. и 13 з.п. ф-лы, 2 пр., 1 табл., 2 ил.

1. Способ изготовления слитка (30) из низколегированной стали, включающий в себя следующие этапы:

а) расплавление всего или части электрода (1) посредством способа вакуумно-дуговой переплавки, при этом перед расплавлением электрод (1) содержит железо и углерод, при этом расплавленная часть электрода попадает в тигель (10) и образует таким образом расплавленную ванну (20) внутри тигля (10), и

b) отверждение расплавленной ванны (20) посредством теплообмена между расплавленной ванной (20) и охлаждающей текучей средой, при этом происходящий теплообмен позволяет задавать среднюю скорость затвердевания во время этапа b), меньшую или равную 45 мкм/с, и получать слиток (30) из низколегированной стали.

2. Способ по п. 1, в котором углерод присутствует в электроде (1) до его расплавления в количестве от 0,09 до 1,00 мас.%.

3. Способ по п. 1, в котором электрод (1) дополнительно содержит до его расплавления хром в количестве от 0,10 до 5,50 мас.%.

4. Способ по п. 1, в котором электрод (1) дополнительно содержит до его расплавления молибден в количестве, меньшем или равном 5,00 мас.%.

5. Способ по п. 1, в котором электрод (1) содержит до его расплавления железо, а также

углерод в количестве от 0,09 до 1,00 мас.%,

марганец в количестве, меньшем или равном 6,00 мас.%,

никель в количестве, меньшем или равном 5,50 мас.%

кремний в количестве, меньшем или равном 3,00 мас.%,

хром в количестве от 0,10 до 5,50 мас.%,

молибден в количестве, меньшем или равном 5,00 мас.%,

ванадий в количестве, меньшем или равном 5,00 мас.%.

6. Способ по п. 1, в котором диаметр (d) расплавленной ванны (20) составляет от 650 до 1200 мм.

7. Способ по п. 1, в котором до расплавления электрод (1) имеет цилиндрическую форму.

8. Способ по п. 1, в котором средняя скорость затвердевания расплавленной ванны (20), задаваемая во время этапа b), меньше или равна 40 мкм/с.

9. Способ по п. 1, в котором средняя скорость затвердевания, задаваемая во время этапа b), больше или равна 9 мкм/с.

10. Слиток (30) из низколегированной стали, полученный способом по любому из пп. 1-9, содержащий железо и углерод, при этом слиток (30) простирается вдоль продольной оси, при этом слиток (30) выполнен таким образом, что при его оценке с помощью метода D стандарта ASTM E 45-10 в ходе анализа вдоль продольной оси получают следующие результаты:

количество областей, содержащих включения типа D с критическим уровнем, равным 0,5, меньше 5,

полное отсутствие областей, содержащих включения типа D с критическим уровнем, равным 1, и

полное отсутствие областей, содержащих включения типа В с критическим уровнем, равным 0,5.

11. Слиток (30) по п. 10, в котором при его оценке согласно методу D стандарта ASTM E 45-10, при сложении трех результатов измерений вдоль продольной оси слитка и вдоль двух осей, перпендикулярных к этой продольной оси, получают следующий результат:

общее количество областей, содержащих включения типа D с критическим уровнем, равным 0,5, меньше или равно 15.

12. Слиток (30) по п. 10, в котором углерод присутствует в количестве от 0,09 до 1,00 мас.%.

13. Слиток (30) по п. 10, в котором дополнительно содержится хром в количестве от 0,05 до 5,00 мас.%.

14. Слиток (30) по п. 10, в котором дополнительно содержится молибден в количестве, меньшем или равном 5,00 мас.%.

15. Слиток (30) по п. 10, содержащий железо, а также

углерод в количестве от 0,09 до 1,00 мас.%,

марганец в количестве, меньшем или равном 5,00 мас.%,

никель в количестве, меньшем или равном 5,00 мас.%,

кремний в количестве, меньшем или равном 3,00 мас.%,

хром в количестве от 0,05 до 5,00 мас.%,

молибден в количестве, меньшем или равном 5,00 мас.%,

ванадий в количестве, меньшем или равном 5,00 мас.%.

| СПОСОБ ПЕРЕПЛАВА МЕТАЛЛА В ВАКУУМНОЙ ЭЛЕКТРОДУГОВОЙ ПЕЧИ | 2012 |

|

RU2516325C2 |

| RU 2058406 С1, 20.04.1996 | |||

| СПОСОБ ВАКУУМНОГО ДУГОВОГО ПЕРЕПЛАВА СЛИТКОВ | 2000 |

|

RU2164957C1 |

| US 4797897 A1, 10.01.1989 | |||

| US 2942045 A, 21.06.1960. | |||

Авторы

Даты

2019-07-25—Публикация

2015-06-03—Подача