Изобретение относится к электролитическим способам нанесения покрытий, а именно, к приготовлению активной массы электрода с наноразмерными частицами оксида олова на углеродном носителе (SnO2/C), используемого в химических источниках тока, в суперконденсаторах, а также в качестве носителя для катализаторов реакций, протекающих в топливных элементах.

Среди известных способов нанесения оксида олова на поверхность углеродного носителя большинство осуществляются при помощи химических реакций окисления металлического олова, либо гидролиза его нестехиометрических соединений. Важной характеристикой SnO2/C материалов является размер частиц оксида олова и равномерность распределения их на поверхности углеродного носителя.

Известен способ получения частиц SnO2/C путем электростатического формования (CN 201610054174, МПК C01G 19/02, опубл. 15.06.2016) [1]. Смесь поливинилпирролидона, тетрабутиламмония бромида, жидкого парафина и соли олова, растворенных в смеси этанола и диметилформамида, помещают в тонкий капилляр-иглу, в который встроен один из электродов. Второй электрод расположен на расстоянии 15-20 см. На электроды подается напряжение 0,5-25 кВ. Под действием электростатических сил происходит выталкивание волокон раствора из капилляра. Далее за счет высокого напряжения происходит разогревание волокон, из которых испаряются все летучие вещества. В результате сложным способом получают наночастицы диаметром порядка 100 нм.

Известен способ получения частиц оксида олова, нанесенных на поверхность углеродного носителя (US 20150072854 А1, МПК В01J 23/14, В01J 37/02, B01J 37/08, B01J 37/34, опубл. 12.03.2015) [2], которые используются в качестве катализатора реакции восстановления монооксида углерода. Для этого прекурсор растворяют в деионизированной воде, в результате химических реакций образуется оксид олова. Далее в раствор помещают многостенные (из нескольких слоев) углеродные нанотрубки, обрабатывают ультразвуком в течение двух часов, затем полученную смесь высушивают при температуре 110°С в течение 24 часов и обжигают при температуре 450°С.

В результате получают частицы оксида олова диаметром 50-150 нм, что недостаточно для получения оксида олова с развитой поверхностью. Это обусловлено тем, что маленькие частицы создают большую поверхность раздела оксид - электролит. Для химических источников тока необходима большая поверхность, чем больше эта поверхность, тем выше емкостные характеристики готового устройства.

Частицы оксида олова диаметром 2 нм были получены без углеродной подложки электрохимическим способом (RU 2428380, МПК C01G 19/02, В82В 1/00, опубл. 10.09.2011) [3], который заключается в электрохимическом окислении металлического олова в нейтральном растворе хлорида натрия переменным током промышленной частоты (50 Гц) при плотности тока 1,0-3,0 А/см2 и температуре 100°С. Полученный порошок оксида олова отмывают водой и подвергают сушке при 120°С в течение 3 часов.

Известно, что наночастицы за счет стремления уменьшить поверхностную энергию агломерируют и увеличиваются в размерах. Для того чтобы стабилизировать подобные наночастицы, необходимо вводить в систему стабилизатор. Отсутствие стабилизатора системы приведет к быстрой агломерации частиц оксида олова в более крупные образования, состоящие из мелких кристаллитов. Подобным стабилизатором могут выступать углеродные микрочастицы. Наночастицы оксида олова закрепляются на поверхности углерода, тем самым уменьшают поверхностную энергию. При этом частицы располагаются на расстоянии, в несколько раз превышающем их собственный размер.

Как правило, размер наночастиц определяют рентгенофазовым анализом, который позволяет оценить размеры кристаллитов, но не реальных наночастиц, которые состоят из нескольких кристаллитов очень малых размеров, т.к. рентгеновскую дифракцию дают только грани кристаллов (Н. Dittrich, A. Bieniok "Measurement methods. Structural properties: X-ray and neutron diffraction," in Encyclopedia of Electrochemical Power Sources. -Amsterdam: Elsevier, 2009. - 718-737 c.) [4]

Известен способ получения оксида олова, нанесенного на углеродный носитель путем электрохимического диспергирования металлического олова (Kuriganova А.В., Smirnova N.V. Pt/SnOx-C composite material for electrocatalysis // Mendeleev Communications. - 2014. - T.№24. - №6. - C. 351-352) [5], который позволяет получать частицы оксида олова на углеродном носителе.

В щелочной раствор, содержащий углеродный носитель, погружают оловянные электроды. На ячейку накладывают переменный ток промышленной частоты, при этом происходит разрушение оловянных электродов на мелкие частицы олова, которые в дальнейшем оседают на поверхности углерода и окисляются. В результате получают частицы оксида олова, диаметр которых составляет 15-20 нм, что недостаточно для практического применения, так как приводит к уменьшению площади поверхности оксида олова.

Сравнение электрохимических способов [3] и [5] показывает, что внесение углеродного носителя приводит к увеличению размера частиц до 15 нм, что объясняется особенностями структуры исходного электрода, от которого происходит отрыв зерен (нанокристаллов) или агломератов зерен металла.

Наиболее близким по выполнению к заявляемому изобретению является способ получения катализатора с наноразмерными частицами платины (RU 2616190, МПК B01J 37/34, B01J 23/42, B82Y 40/00, опубл. 13.04.2017) [6], принимаемый за прототип.

Способ-прототип заключается в электроосаждении платины в двухэлектродной ячейке с разделенным анодным и катодным пространством, анод которой выполнен из инертного материала, на углеродный носитель, находящийся в катодном пространстве и диспергированный в водном растворе гексахлорплатиновой кислоты концентрацией 10-250 г/дм3 и фонового электролита, под действием постоянного тока, отнесенного к единице площади поверхности катода, равного 4-10 А/см2, при перемешивании углеродной суспензии в католите с помощью магнитной мешалки.

Данный способ не может быть использован для получения наночастиц оксида олова на углероде из-за высокого сопротивления в ячейке. В частности, в узкой ее части происходит сильное разогревание раствора до температуры кипения электролита при пропускании электрического тока. При кипении смеси усиливается реакция гидролиза соединений олова, в результате которого, несмотря на кислотность раствора, могут образовываться нерастворимые соединения. Подобные соединения приведут к понижению концентрации ионов олова в растворе, что вызовет диффузионные затруднения при электровосстановлении ионов олова.

Техническим результатом заявляемого способа является получение частиц оксида олова, закрепленных на углеродный носитель, средний диаметр которых составляет 1-15 нм, при равномерном распределении частиц по поверхности носителя с возможностью управления диаметром частиц и уменьшение расхода серной кислоты.

Указанный технический результат достигается тем, что способ получения наноструктурного материала оксида олова на углеродном носителе, заключающийся в электроосаждении металла в электрохимической ячейке на углеродный носитель, диспергированный в водном растворе соли металла и фонового электролита, под действием постоянного электрического тока при перемешивании углеродной суспензии с помощью магнитной мешалки.

Согласно изобретению, анод выполнен из олова, а электроосаждение проводят в электрохимической ячейке с объединенным катодным и анодным пространством, заполненной электролитом, содержащим соль олова в концентрации, обеспечивающей в процессе электролиза восстановление ионов олова на углеродном носителе, и фоновый электролит в концентрации, выбранной из условия электропроводности раствора электролита не менее 0,35 Ом-1⋅см-1, при плотности тока 1-10 А/см2.

В частных случаях выполнения:

- в качестве соли олова использован хлорид олова (II), концентрацией 18-474 г/дм3;

- в качестве соли олова использован сульфат олова (II), концентрацией 20 - 537 г/дм3;

- в качестве фонового электролита использован водный раствор серной кислоты, концентрацией не менее 96 г/дм3.

Изобретательский уровень заявляемого способа подтверждается неудачными попытками [1-3,5] получить наночастицы оксида олова размером 1-15 нм, равномерно распределенных на поверхности углеродного носителя.

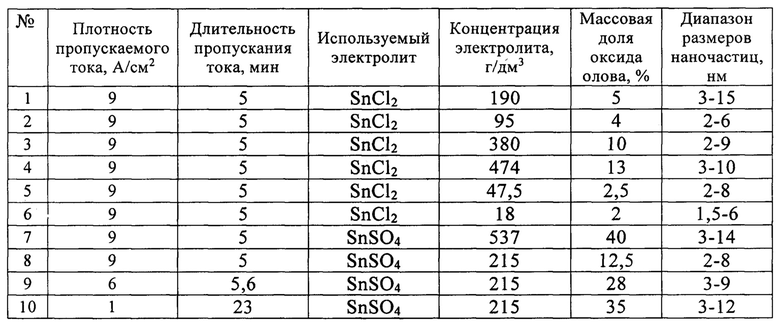

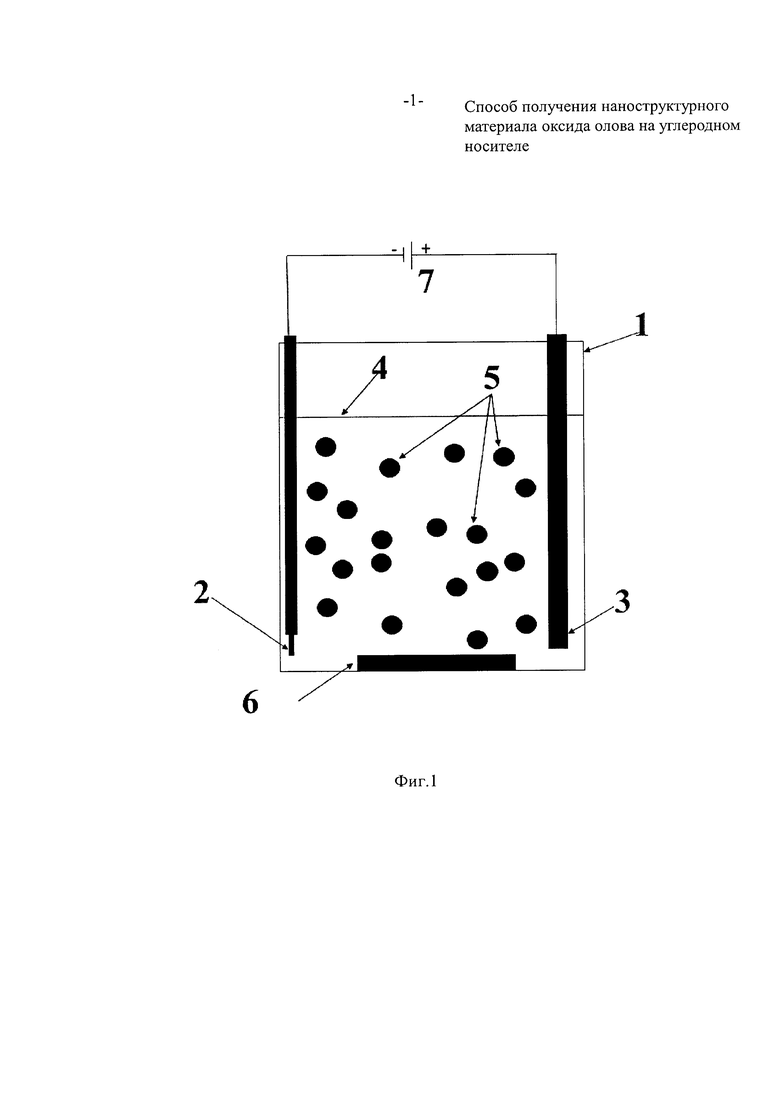

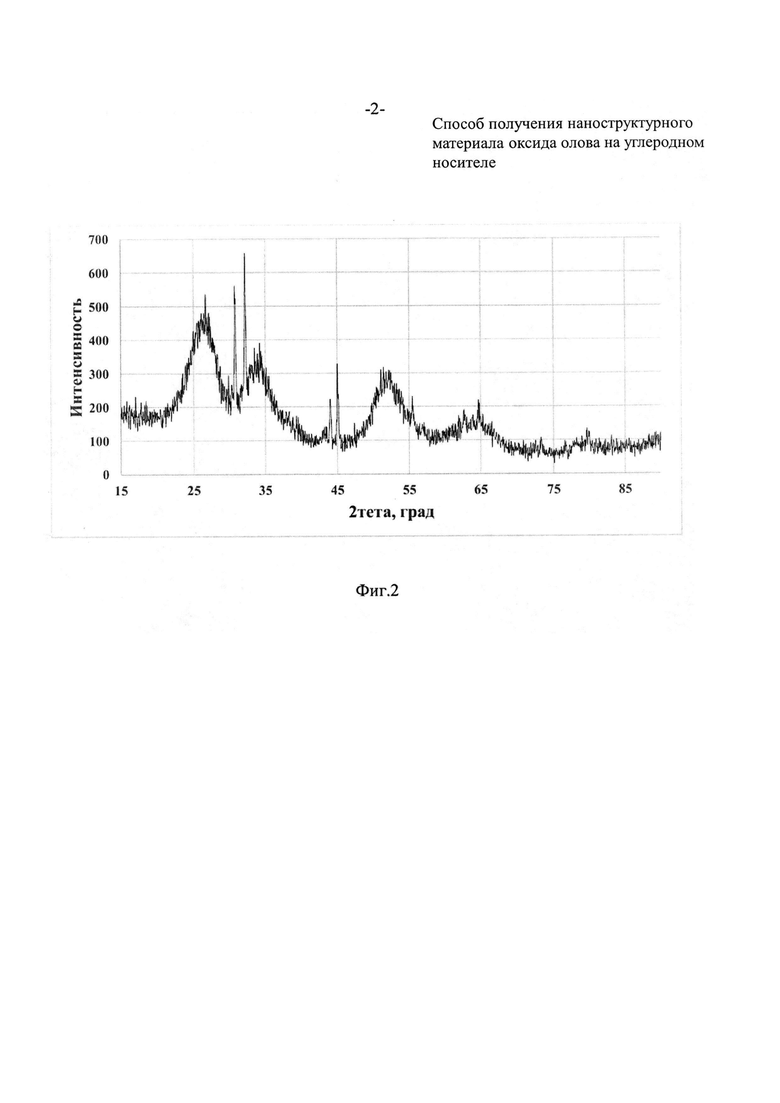

Способ получения катализатора с наноразмерными частицами оксида олова поясняется фигурами чертежей и таблицей.

Фиг. 1 - Схема двухэлектродной ячейки для осуществления заявляемого способа.

Фиг. 2 - Рентгеновская дифрактограмма SnO2/C материала, полученного заявляемым способом.

Фиг. 3 - ПЭМ-фотография поверхности SnO2/C материала, полученного заявляемым способом.

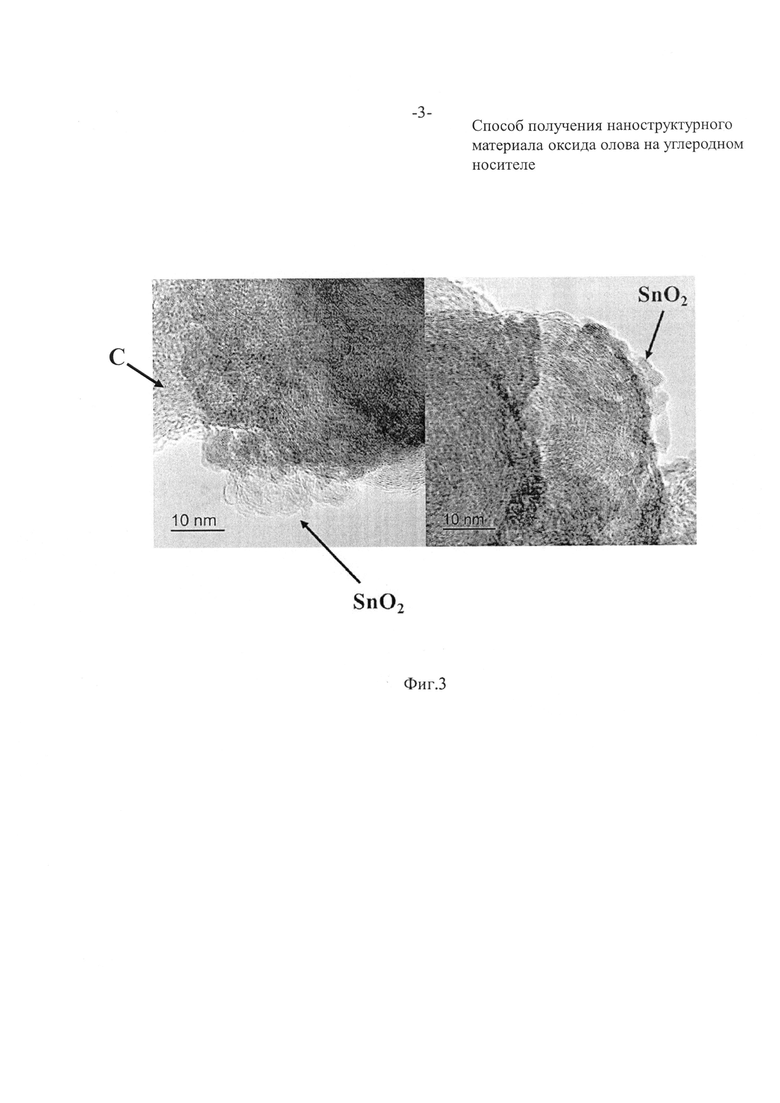

Таблица. Влияние заявляемых интервалов плотности тока и концентрации соли олова (II) на массовую долю оксида олова в материале.

Двухэлектродная ячейка для осуществления заявляемого способа (фиг. 1) содержит стеклянный корпус 1, в котором размещен катод 2, оловянный анод 3 в электролите 4, содержащем водный раствор серной кислоты, концентрацией не менее 96 г/дм3, для создания достаточной электропроводности раствора электролита. В емкость 1 помещают углеродную суспензию 5 на основе водного раствора, содержащего соль олова (II), и магнитный мешальник 6. Двухэлектродную ячейку устанавливают на магнитную мешалку. Катод 2 подключают к отрицательному полюсу источника постоянного тока 7, а анод 3 - к положительному полюсу и пропускают постоянный электрический ток, величина которого, отнесенная к единице площади поверхности катода 2, составляет 1-10 А/см2.

В процессе электролиза ионы олова восстанавливаются на поверхности катода и на поверхности углерода. При перемешивании микрочастицы углерода время от времени (вероятностный процесс) соприкасаются с поверхностью катода. В момент соприкосновения и попадания в прикатодный слой, обеспечивающий подвод электронов к частицам углерода, микрочастицы углерода становятся частью катода, вследствие чего процесс восстановления ионов олова протекает и на его поверхности. За время электролиза каждая частица углеродного носителя неоднократно соприкасается с катодом, в результате чего на его поверхности происходят процессы нуклеации (образования) и роста частиц олова. Постоянное обновление микрочастиц углерода в электронопроводящем прикатодном слое, обусловленное искусственной конвекцией, приводит к равномерному распределению оксида олова по поверхности микрочастиц.

В результате электрохимической реакции происходит электроосаждение олова в виде наночастиц на поверхность углеродного носителя, которые затем окисляются растворенным кислородом. Влияние заявляемых интервалов плотности тока и концентрации соли олова (II) на массовую долю оксида олова в материале подтверждены экспериментально и приведены в таблице.

Количество осажденного на углеродный носитель оксида олова определяли методом гравиметрии. Для этого в прокаленный до постоянной массы тигель помещали навеску SnO2/C материала порядка 0,01 г и выдерживали в течение 40 минут в муфельной печи, предварительно прогретой до температуры 800°С. По несгораемому остатку оксида олова определяли процентное содержание (массовую долю) оксида в образце.

Для определения состава образца и наличия в нем наночастиц SnO2 использовали рентгенофазовый анализ. По полученным дифрактограммам (фиг. 2) определяли наличие оксида олова в материале и средний размер (диаметр) его частиц (кристаллитов). Определение среднего диаметра кристаллитов проводили по формуле Шеррера, в которую подставляли значение ширины пика на половине высоты максимального пика:

D=Kλ(FWHM cosθ),

где λ - длина волны монохроматического излучения (в  ),

),

FWHM - полуширина пика (в радианах),

D - средняя толщина «стопки» отражающих плоскостей в области когерентного рассеяния,

θ - половина угла отражения;

K=0.89 - постоянная Шеррера.

Микроструктуру образцов изучали методом просвечивающей электронной микроскопии (ПЭМ). Фотографии ПЭМ получали с помощью микроскопа JEM-2100 (JEOL, Japan) при напряжении 200 кВ и разрешении 0.2 нм. Для проведения измерений 0.5 мг SnO2/С помещали в 1 мл изопропанола и диспергировали ультразвуком. Каплю полученной суспензии наносили на медную сетку, покрытую слоем аморфного углерода, которую затем высушивали на воздухе при комнатной температуре в течение 20 минут.

Ниже приведены примеры выполнения изобретения.

Пример 1. Материал с наноразмерными частицами оксида олова на углеродном носителе был изготовлен следующим образом. Материал получен в двухэлектродной ячейке. Анод - олово, катод - медная проволока. Плотность катодного тока 9 А/см2. Длительность пропускания тока 5 минут. Объем электролита - 50 мл, масса углерода Vulkan-XC-72R составляет 0,5 г. Концентрация хлорида олова (II) - 190 г/дм3. Электролиз велся при постоянном перемешивании суспензии на магнитной мешалке. Полученную суспензию катализатора фильтровали, промывали дистиллированной водой, сушили при температуре 80°С в течение 1 часа. Массовая доля наночастиц оксида олова (IV) составил 5% от массы SnO2/C материала. Размер наночастиц составил 3-15 нм.

Пример 2. Процесс аналогичен приведенному в примере 1 и отличается тем, что концентрация хлорида олова (II) составила 95 г/дм3. Массовая доля наночастиц оксида олова (IV) составил 4% от массы SnO2/C материала. Размер наночастиц составил 2-6 нм.

Пример 3. Процесс аналогичен приведенному в примере 1 и отличается тем, что концентрация хлорида олова (II) составила 380 г/дм3. Массовая доля наночастиц оксида олова (IV) составил 10% от массы SnO2/С материала. Размер наночастиц составил 2-9 нм.

Пример 4. Процесс аналогичен приведенному в примере 1 и отличается тем, что концентрация хлорида олова (II) составила 474 г/дм3. Массовая доля наночастиц оксида олова (IV) составил 13% от массы SnO2/С материала. Размер наночастиц составил 3-10 нм.

Пример 5. Процесс аналогичен приведенному в примере 1 и отличается тем, что концентрация хлорида олова (II) составила 47,5 г/дм3. Массовая доля наночастиц оксида олова (IV) составил 2,5% от массы SnO2/С материала. Размер наночастиц составил 2-8 нм.

Пример 6. Процесс аналогичен приведенному в примере 1 и отличается тем, что концентрация хлорида олова (II) составила 18 г/дм3. Массовая доля наночастиц оксида олова (IV) составил 2% от массы SnO2/C материала. Размер наночастиц составил 1,5-6 нм.

Пример 7. Процесс аналогичен приведенному в примере 1 и отличается тем, что в качестве электролита был использован сульфат олова (II), концентрацией 537 г/дм3. Массовая доля наночастиц оксида олова (IV) составил 40% от массы SnO2/C материала. Размер наночастиц составил 3-14 нм.

Пример 8. Процесс аналогичен приведенному в примере 7 и отличается тем, что концентрация сульфата олова (II) составила 215 г/дм3. Массовая доля наночастиц оксида олова (IV) составил 12,5% от массы SnO2/C материала. Размер наночастиц составил 2-8 нм.

Пример 9. Процесс аналогичен приведенному в примере 8 и отличается тем, что плотность катодного тока составила 6 А/см2, время электролиза составило 5,6 мин. Массовая доля наночастиц оксида олова (IV) составил 28% от массы SnO2/C материала. Размер наночастиц составил 3-9 нм.

Пример 10. Процесс аналогичен приведенному в примере 8 и отличается тем, что плотность катодного тока составила 1 А/см2, время электролиза составило 23 мин. Массовая доля наночастиц оксида олова (IV) составил 35% от массы SnO2/C материала. Размер наночастиц составил 3-12 нм.

Как следует из таблицы, размер наночастиц оксида олова на поверхности углеродного носителя 1-15 нм достигается в диапазоне концентрации соли олова 18-537 г/дм3 и при плотности тока 1-10 А/см2. Электропроводность раствора электролита 0,35 Ом-1⋅см-1 достигается при использовании в качестве фонового электролита раствора серной кислоты концентрацией 96 г/дм3.

Источники информации

1. US 20150072854 А1, опубл. 12.03.2015, МПК В01J 23/14, В01J 37/02, B01J 37/08, B01J3 7/34.

2. RU 2428380, МПК C01G 19/02, В82В 1/00, опубликовано 10.09.2011.

3. Kuriganova А.В., Smirnova N.V. Pt/SnOx-C composite material for electrocatalysis // Mendeleev Communications. - 2014. - T. №24. - №6. - C. 351-352.

4. H. Dittrich, A. Bieniok "Measurement methods. Structural properties: X-ray and neutron diffraction," in Encyclopedia of Electrochemical Power Sources. - Amsterdam: Elsevier, 2009. - 718-737 c.

5. CN 201610054174, МПК C01G 19/02, дата публикации 15 июня 2016.

6. RU 2616190, МПК B01J 37/34, B01J 23/42, B82Y 40/00, опубл. 13.04.2017.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения наноструктурного оксида кобальта на углеродном носителе | 2019 |

|

RU2723558C1 |

| Способ получения катализатора с наноразмерными частицами платины | 2016 |

|

RU2616190C1 |

| Способ получения биметаллического электрокатализатора на основе платиновых ядер | 2021 |

|

RU2778126C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИМЕТАЛЛИЧЕСКИХ КАТАЛИЗАТОРОВ С ГРАДИЕНТНОЙ СТРУКТУРОЙ НА ОСНОВЕ ПЛАТИНЫ | 2018 |

|

RU2677283C1 |

| Способ получения гибкого электродного материала | 2023 |

|

RU2807173C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕКТРОДНЫХ МАТЕРИАЛОВ ДЛЯ ТОПЛИВНЫХ ЭЛЕМЕНТОВ И СУПЕРКОНДЕНСАТОРОВ | 2018 |

|

RU2678438C1 |

| КАТАЛИЗАТОР ДЛЯ ТВЁРДОПОЛИМЕРНЫХ ТОПЛИВНЫХ ЭЛЕМЕНТОВ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2022 |

|

RU2802919C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРОВ С НАНОРАЗМЕРНЫМИ ЧАСТИЦАМИ ПЛАТИНЫ И ЕЕ СПЛАВОВ С МЕТАЛЛАМИ | 2018 |

|

RU2695999C1 |

| Способ получения гибридного электродного материала на основе углеродной ткани с полимер-оксидным слоем | 2023 |

|

RU2814848C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОСТРУКТУРНОГО КАТАЛИЗАТОРА ДЛЯ ЭЛЕКТРОЛИЗА ВОДЫ | 2009 |

|

RU2394646C1 |

Изобретение относится к области гальванотехники, а именно: к приготовлению активной массы электрода с наноразмерными частицами SnO2 на углеродном носителе, используемого в химических источниках тока, в суперконденсаторах, а также в качестве носителя для катализаторов реакций, протекающих в топливных элементах. Способ включает электроосаждение металла в электрохимической ячейке на углеродный носитель, диспергированный в водном растворе соли металла и фонового электролита в виде частиц, под действием постоянного электрического тока при перемешивании углеродной суспензии с помощью магнитной мешалки, при этом анод выполнен из олова, а электроосаждение проводят в электрохимической ячейке с объединенным катодным и анодным пространством, заполненной электролитом, содержащим углеродную суспензию на основе водного раствора соли олова, обеспечивающей в процессе электролиза восстановление ионов олова на углеродном носителе, и фоновый электролит в концентрации, выбранной из условия электропроводности раствора электролита не менее 0,35 Ом-1⋅см-1, при плотности тока 1-10 А/см2. Технический результат: получение частиц оксида олова, закрепленных на углеродный носитель, средний диаметр которых составляет 1-15 нм, при равномерном распределении частиц по поверхности носителя с возможностью управления диаметром частиц и уменьшение расхода серной кислоты. 3 з.п. ф-лы, 1 табл., 3 ил.

1. Способ получения наноструктурного материала оксида олова на углеродном носителе, включающий электроосаждение металла в электрохимической ячейке с анодом и катодом на углеродный носитель, диспергированный в водном растворе соли металла и фонового электролита, под действием постоянного электрического тока при перемешивании углеродной суспензии с помощью магнитной мешалки, отличающийся тем, что используют анод из олова, а электроосаждение проводят в электрохимической ячейке с объединенным катодным и анодным пространством, заполненной электролитом, содержащим углеродную суспензию на основе водного раствора соли олова в концентрации, обеспечивающей в процессе электролиза восстановление ионов олова на углеродном носителе, и фоновый электролит в концентрации, выбранной из условия электропроводности раствора электролита не менее 0,35 Ом-1⋅см-1, при плотности тока 1-10 А/см2.

2. Способ по п. 1, отличающийся тем, что в качестве соли олова используют хлорид олова (II) с концентрацией 18-474 г/дм3.

3. Способ по п. 1, отличающийся тем, что в качестве соли олова используют сульфат олова (II) с концентрацией 20-537 г/дм3.

4. Способ по п. 1, отличающийся тем, что в качестве фонового электролита используют водный раствор серной кислоты, концентрацией не менее 96 г/дм3.

| Способ получения катализатора с наноразмерными частицами платины | 2016 |

|

RU2616190C1 |

| CN 101764213 A, 30.06.2010 | |||

| Способ выбора ирригационной системы для оказания неотложной помощи пациентам после химических и термических ожогов глаз первой или второй степени | 2017 |

|

RU2634293C1 |

Авторы

Даты

2018-06-07—Публикация

2017-09-19—Подача