Область техники, к которой относится изобретение

Изобретение относится к теплотехнике. Изобретение может быть использовано преимущественно в системах охлаждения электронных компонентов, в частности, силовых блоков питания, вычислительных модулей компьютера, силовых полупроводниковых элементов и т.д.

Уровень техники

Производительность и быстродействие современных компьютеров, суперкомпьютеров и компьютерных кластеров продолжают стремительно нарастать, ограничивающим фактором роста является доступная электрическая энергия. Продолжает увеличиваться, хотя, к счастью, на порядки меньшими темпами потребляемая компьютерами мощность, которая у наиболее мощных машин достигает уже десятков и даже сотен киловатт. Процесс увеличения мощности компьютеров сопровождается ростом плотности "упаковки" их элементов (процессорных и логических блоков, блоков питания и т.д.). Соответственно возрастает и суммарная тепловая мощность, отводимая от элементов и компьютера в целом и, что особенно важно, плотность отводимого теплового потока. В ближайшие несколько лет речь идет о съеме 15-35 Вт/см2. Плотность отводимого теплового потока в 50 Вт/см2 является ориентиром на чуть отдаленную перспективу, как некое осредненное значение, а в центральных зонах охлаждаемых поверхностей, где растечки тепла минимальны (в так называемых "горячих пятнах") уже сегодня можно, как о задаче, говорить о плотности отводимого потока 100 Вт/см2, а в отдельных точках площадью порядка 1 мм2 до 500 Вт/см2. При этом, сохраняются требования к предельным значениям температуры "интерфейса" (внешней стороны поверхности охлаждения чипов) – 70-75 °С. Уместно отметить, что в системах охлаждения силовой полупроводниковой электроники максимальная плотность отводимого теплового потока нередко достигает 200-300 Вт/см2 (зачастую речь идет даже о 500 Вт/см2) при сохранении уровня температуры охладающей поверхности 60-100 °С.

Обычно выделяют три поколения систем охлаждения компьютеров. В первом поколении (Gen-1) в качестве охладителя использовался воздух, обдувавший либо непосредственно чипы, либо оребренные элементы (радиаторы) плат, к которым чипы крепились и по которым растекалось выделяемое ими тепло. Эта система охлаждения продолжает широко применяться в настольных компьютерах. Основной задачей было поддержание на требуемом уровне температуры (кондиционирование) обдувающего воздуха (см. аналог: Bar-Cohen A., Holloway C.A. Thermal Science and Engineering - from Macro to Nano in 200 Years // Proc. of the 15th Int. Heat Transfer Conf. IHTC-15-FL01, 2014, Kyoto, Japan или Bar-Cohen A. Thermal Packaging: From Problem Solver to Performance Multiplier // Electronic Cooling Magazine, Retrieved December 5th. 2013. P. 8-11 (2013)).

В охлаждающих системах второго поколения (Gen-2) охлаждение носит нацеленный (локальный) характер. В данном случае компьютерные чипы охлаждаются с помощью внешних, непосредственно контактирующих с чипами охлаждающих устройств. В англоязычной литературе эти системы получили название "attached cooling". Примером такой системы может служить разветвленное водяное охлаждение вынужденной конвекцией воды сборок большого числа плат. Эти системы рассчитаны на отвод тепловых потоков плотностью до 80-100 Вт/см2 с площадок до 20 см2. По имеющимся оценкам технология "attached cooling" обеспечит потребности в охлаждении компьютерных чипов до 2020 года и может также явиться составляющей частью комплексной системы охлаждения третьего поколения (Gen-3) – встроенного (по англоязычной терминологии "embedded cooling") охлаждения. Эта система в наибольшей степени отвечает потребностям плотной объемной упаковки чипов, поскольку в ней элементы, работающие по принципу "attached cooling" дополнены системой миниканалов, пронизывающих упаковку чипов и также отводящих тепло.

В качестве варианта системы жидкостного охлаждения может рассматриваться система погружного типа ("immersion cooling system"), когда сборка чипов целиком погружается в ванну с охладителем. При этом охладитель омывает и внешние поверхности, и внутренние полости, и каналы сборок. Могут быть использованы как однофазные, так и двухфазные охладители. В обоих случаях процессы реализуются в условиях естественной конвекции, и их интенсивность заметно ниже, чем в случае принудительной прокачки теплоносителя (см. аналог: Geisler K.J.L., Bar-Cohen A. Passive Immersion Cooling of 3+D Stacked Dies // IEEE Transactions of Components and Packing Technologies. 2005. Vol. 32. № 3. P. 557-565).

Задачи отвода тепловых потоков до 100 Вт/см2 (1 МВт/м2) достаточно уверенно решаются путем использования однофазного (без кипения) конвективного охлаждения чипов водой. Однако, гипотетическая, но отнюдь не нулевая, угроза больших экономических потерь при останове или выходе компьютера из строя и потребность в создании мощных компьютеров для автономных объектов привела к появлению требования стопроцентной гарантии исключения электрического замыкания (пробоя).

То, что вероятность такого события не нулевая подсказывает опыт атомной энергетики, где статистическая вероятность тяжелой аварии при вероятностном подходе к оценке надежности атомных реакторов составляет 10–5 событий на один реактор в год. Тем не менее, за чуть более чем шестидесятилетний период произошло, по крайней мере, три крупнейших аварии с водяными реакторами (не считая закрытых объектов, аварий с газоохлаждаемыми реакторами, подводными лодками и т.д.): на Чернобыльской АЭС, где на конструктивные недостатки наложились ошибки персонала, на АЭC Три-майл-Аймид, где также имели место выход из строя вспомогательного оборудования и неквалифицированные действия персонала, и на АЭС Фукусима-1, где началу аварии положила непредсказуемая высота волны цунами, возникшая после землетрясения.

Выше указывалось, что плотности теплового потока в 100 Вт/м2 уверенно отводятся водой при ее вынужденном течении в прилегающем к интерфейсу чипа канале. Существенно худшие теплофизические характеристики охладителя уже не позволяют этого сделать. Максимум на что можно рассчитывать, осуществляя прокачку охладителя с достаточно высокими скоростями 7-10 м/с, – это отвод тепловых потоков на уровне 20-25 Вт/см2.

Более высоких результатов можно достигнуть, применив двухфазный охладитель, т.е. используя для охлаждения интерфейса кипение или испарение охладителя в условиях большого объема. Изменяя химический состав охладителя, можно подобрать охладитель с температурой кипения, которая отвечала бы задаче удержания температуры интерфейса на уровне 70 °С. Конструктивно это может быть осуществлено, при использовании технологии фитильных или контурных тепловых труб, когда охлаждаемые поверхности чипов выступают в роли испарителя рабочей жидкости тепловой трубы. Максимальные значения плотности отводимого теплового потока при этом не превышают 50 Вт/см2 (см. Майданик Ю.Ф., Вершинин С.В., Пастухов В.Г. Система охлаждения компьютерного сервера на основе контурных тепловых труб // Тепловые процессы в технике. 2010. Т. 2. № 2. С. 67-74).

Примерно такой же результат достигается в рамках технологии погружного охлаждения ("immersion cooling system"), где реализуется кипение охладителя в большом объеме, т.е. в условиях естественной конвекции, в том числе при использовании для интенсификации теплоотдачи при кипении разного рода покрытия рабочей поверхности интерфейса (см. Campbell L., Tuma P. Numerical Prediction of the Junction-to-Fluid ThermalResistance if a 2-Phase Jmmersion-Cooled IBM Dual Core POWER 6 Processor // 28th IEEE SEMI THERM Symposium. 2012 или Review of boiling heat transfer enhancement on micro (nanostructured surfaces) / E.K. Kim, D.I. Ju, D.W. Jerny, M.H. Rim, H.S. Ahn // Experimental Thermal and Fluid Science. 2015. Vol. 66. P. 173-196).

Недостатками вышеуказанных известных решений является то, что все они не позволяют отводить экстремальные тепловые потоки, при малых недогревах жидкости до температуры насыщения и малых скоростях жидкости, обтекающей пузыри, в условиях больших плотностей теплового потока возникает отрыв пузырей от поверхности нагрева и их унос в ядро потока. Это явление нежелательно, так как оно ведет к загромождению потока паровыми образованиями, росту гидравлического сопротивления канала охлаждения и может вызвать перераспределение потоков охладителя в параллельных каналах разветвленной системы охлаждения, что приводит к возникновению кризисных явлений в системе охлаждения.

Все вышеуказанные технологии не отвечают параметрам, реализуемым в технологиях второго и третьего поколений.

Более высокие результаты по охлаждению компьютеров можно получить, используя кипение недогретой до температуры насыщения жидкости в условиях вынужденной конвекции – технологию, с помощью которой в технических устройствах охлаждаются детали и аппараты, работающие в экстремальных условиях.

Раскрытие изобретения

Технической задачей, которую решает предлагаемое техническое решение, является создание эффективного способа охлаждения высокотеплонапряженных полупроводниковых приборов в системах охлаждения компьютеров без существенного изменения технологии изготовления.

Технический результат заключается в повышении эффективности отвода экстремальных тепловых потоков, в отсутствии уноса паровых пузырей в ядро потока или в объем жидкости, отсутствии постоянно действующих центров парообразования вследствие их деактивации из-за конденсации пара, оставшегося в них после отрыва от центра парового пузыря, что исключает возникновение кризисных явлений в системе охлаждения.

Технический результат достигается за счет того, что способ интенсивного охлаждения высокотеплонапряженных полупроводниковых приборов, включает отвод тепловых потоков от охлаждаемой поверхности с использованием жидкости в качестве охладителя, протекающей в каналах системы охлаждения, при этом для интенсивного охлаждения высокотеплонапряженных полупроводниковых приборов используют кипение недогретой до температуры насыщения диэлектрической жидкости, при скорости течения диэлектрической жидкости в канале 5-7м/с и температуре ее недогрева 15-40°С.

Диэлектрическая жидкость представляет собой фторкетоновую или метокси-нонафторбутановую или сегрегированную гидрофторэфировую жидкость.

Краткое описание чертежей

Фиг.1. Механизм теплоотдачи при кипении недогретой жидкости;

Фиг.2. Схема экспериментальной установки;

Фиг.3. Рабочий участок;

Фиг.4. Зависимость теплового потока на стенке от температуры поверхности нагрева;

Фиг.5. Схема падения давления на рабочем участке в зависимости от теплового потока;

Фиг.6. Зависимость коэффициента теплоотдачи от величины недогрева диэлектрической жидкости до температуры насыщения;

Фиг.7. Изображение потока недогретой до температуры насыщения диэлектрической жидкости;

Фиг.8. Изображение потока недогретой до температуры насыщения диэлектрической жидкости;

Фиг.9. Изображение прозрачной вставки за рабочим участком;

Фиг.10. Изображение кипения потока диэлектрической жидкости, недогретого до температуры насыщения.

Осуществление изобретения

Заявленный способ может применяться в системах охлаждения, использующих в качестве охладителя жидкость. В заявленном способе используется кипение недогретых до температуры насыщения диэлектрических жидкостей типа фторкетонов, метокси-нонафторбутанов или сегрегированных гидрофторэфиров.

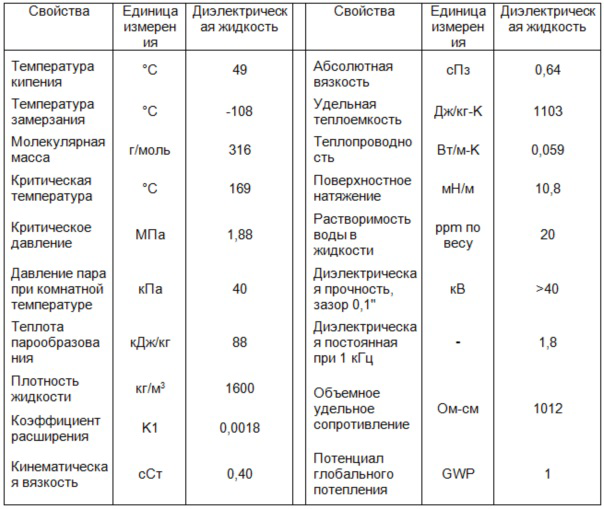

В таблице 1 представлены свойства диэлектрической жидкости, а именно фторкетоновой, используемой в заявленном решении, в качестве типового модельного охладителя.

Диэлектрическая постоянная диэлектрической жидкости почти на два порядка ниже, чем у дистиллированной воды. В реальных условиях это отношение еще больше, поскольку в процессе эксплуатации дистиллированная вода ухудшает свои характеристики из-за постепенного растворения в ней газа (СО2) при контакте с воздухом в элементах контура охлаждения.

Дополнительным эксплуатационным преимуществом описываемого охладителя, приведенного в табл.1, является его отличная совместимость с большинством используемых в компьютерных сборках конструкционных материалов (алюминий, медь, нержавеющая сталь, припои и т.д.).

Таблица 1

Особо следует отметить низкую температуру замерзания описываемого охладителя, что делает его привлекательным для использования на специальных объектах и транспорте, где не гарантируется положительная температура помещений.

Важно, что вода не растворяется в описываемом охладителе, что в случае необходимости облегчает ее сепарацию и удаление из рабочей жидкости.

Пожаротушащие свойства описываемой жидкости также является его несомненным дополнительным достоинством.

В таблице 2 дается сравнение физических характеристик охладителя диэлектрической жидкости и воды. Видно, что плотности жидких фаз диэлектрической жидкости и воды не отличаются радикально (ρдиэл / ρвод = 1,6), но удельные теплоемкости отличаются в ~4 раза. Это значит, что при тех же объемных расходах диэлектрическая жидкость будет нагреваться в 2,5 раза больше.

Таблица 2

Очень велика разница в коэффициентах теплопроводности диэлектрической жидкости и воды – она десятикратная. Из-за низких коэффициентов теплопроводности и теплоемкости существенно ниже коэффициенты теплоотдачи к диэлектрической жидкости как при ламинарном, так и при турбулентном режимах течения. При одинаковой скорости охладителя интенсивность теплоотдачи к диэлектрической жидкости в 3-3,5 раза ниже, чем к воде.

Очень велико различие в значениях скрытой теплоты парообразования – у воды при атмосферном давлении она в 25 раз выше. Это значит, при одинаковой плотности отводимого от охлаждаемой поверхности теплового потока на ней будет генерирована в 25 раз большая масса пара. Однако, при атмосферном давлении пар диэлектрической жидкости имеет существенно более высокую плотность (12,6 кг/м3) против 0,7 кг/м3 у насыщенного водяного пара. В итоге объемы генерируемого пара при атмосферном давлении и одинаковом тепловыделении оказываются близкими, отличие составляет всего лишь около 40 %.

Поверхностное натяжение насыщенной воды при атмосферном давлении в 6 раз больше, чем у насыщенной диэлектрической жидкости. Это приводит к тому, что критический радиус парового зародыша у диэлектрической жидкости в 6 раз меньше, и при одинаковом объеме паровой фазы вблизи греющей поверхности число пузырей у диэлектрической жидкости будет больше, и они будут покрывать большую долю греющей поверхности.

Вязкостные характеристики воды и диэлектрической жидкости таковы, что гидравлические сопротивления одинаковых контуров при течении в них однофазового охладителя оказываются весьма близкими.

Что касается процесса кипения недогретой жидкости, то главным отличием кипения недогретого до температуры насыщения охладителя от кипения насыщенной жидкости является практическое отсутствие уноса паровых пузырей в ядро потока (при вынужденном движении) или в объем жидкости (при кипении в большом объеме). Напомним в этой связи широкое распространение другого названия кипения недогретой жидкости – "поверхностное кипение". Второй характерной чертой кипения недогретой жидкости (особенно при высоких недогревах до температуры насыщения) является отсутствие постоянно действующих центров парообразования вследствие их деактивации из-за конденсации пара, оставшегося в них после отрыва от центра парового пузыря. Высокая смачиваемость охладителями, в том числе диэлектрической жидкостью, большинства конструкционных материалов и отсутствие растворенных газов также способствуют деактивации центров парообразования. Под действием этих факторов распределение действующих центров на греющей поверхности приобретает хаотический в пространстве и изменяющийся во времени характер. Число действующих центров чрезвычайно велико. Так, для воды при плотности теплового потока (3-4)·106 Вт/м2, атмосферном давлении и недогреве до температуры насыщения 75 °С оно составляет ~4·105 1/(см2·с).

При малых недогревах жидкости до температуры насыщения и малых скоростях жидкости, обтекающей пузыри, в условиях больших плотностей теплового потока, возникает отрыв пузырей от поверхности нагрева и их унос в ядро потока. Это явление нежелательно, так как оно ведет к загромождению потока паровыми образованиями, росту гидравлического сопротивления канала охлаждения и может вызвать перераспределение потоков охладителя в параллельных каналах разветвленной системы охлаждения.

Механизм теплоотдачи при кипении недогретой жидкости также принципиально иной, чем при кипении жидкости, нагретой до температуры насыщения. Если во втором случае основное количество тепла отводится с пузырями пара, отрывающимися от поверхности нагрева, и присоединенными к пузырям слоями прогретой жидкости, то при кипении недогретой жидкости паровые пузыри, скользящие вдоль поверхности нагрева или сидящие на ней, функционируют как микротепловые трубы. В основании пузырей происходит испарение микрослоя жидкости, а у купола пузыря – конденсация образовавшегося пара с передачей тепла обтекающему пузырь потоку жидкости (фиг. 1). При кипении воды за время жизни пузыря (~500 мкс) через него проходит объем пара, примерно в 20 раз превосходящий объем пузыря.

Лимитирующим работу пузыря – микротепловой трубы является подпроцесс конденсации пара, который в первом приближении определяется произведением массовой скорости жидкости на удельную теплоемкость и величину недогрева ρwCpΔtн. По израсходовании охлаждающего потенциала потока жидкости происходит нарушение теплового баланса микротепловой трубы, изменяется цикл жизни пузыря и возникает отрыв паровых пузырей от греющей поверхности с образованием сравнительно крупных паровых агломератов в ядре потока. Становится возможным появление горячих пятен в разрывах микрослоя жидкости под агломератами. Поэтому при экспериментальном изучении характеристик теплоотдачи при кипении недогретой жидкости в канале, необходимо было постоянно отслеживать поведение пузырей в рабочем участке и на участке выхода из канала.

Пример реализации.

Эксперименты проводились на установке, схема которой приведена на фиг. 2, где: 1 – рабочий участок; 2 – замкнутый контур c жидкостью; 3 – расходомер; 4 – тепловизор; 5 – видеокамеры; 6 – подсветка; 7 – циркуляционный насос; 8 – датчик температуры жидкости; 9 – вентили; 10 – демпфирующая емкость; 11 – прозрачная вставка; 12 – электрический подогреватель; 13 – охладитель; 14 – датчики давления.

Рабочий участок установки (канал) имел прямоугольное поперечное сечение шириной 6, высотой 3 и длиной 50 мм. Роль теплоотдающей поверхности выполняла нихромовая (Х20Н80) пластина длиной между токоподводами 30, шириной 4 и толщиной 0,2 мм (фиг.3, где: 1 – токоподводы; 2 – тепловыделяющая пластина; 3 – окно для видеонаблюдения по нормали к поверхности кипения). На передней стенке рабочего участка располагалось окно для видеонаблюдения процесса кипения по длине пластины. Вертикальное расположение рабочего участка и прокачка насосом жидкости снизу-вверх были выбраны для совпадения естественного (всплытие) и вынужденного движения пузырей.

Расход воды через контур установки обеспечивался насосом с магнитной муфтой марки ARGAL TMB 35 (поз.7 на фиг. 2) и измерялся турбинным расходомером Flow-X3 с точностью 0,5%. Для поддержания и изменения температуры жидкости в контуре использовались электрический подогреватель (поз. 12 на фиг.2) мощностью 1 кВт с регулируемым напряжением питания и охладитель (поз.13 на фиг.2) в виде теплообменного аппарата труба в трубе с холодным теплоносителем – водопроводной водой. Для измерения температуры циркуляционной воды на входе в рабочий участок служил платиновый термометр сопротивления (поз.8 на фиг.2). Точность измерения температуры ±0,5°С. Циркуляционный контур был выполнен из гибких силиконовых армированных шлангов диаметром ½ дюйма с кордом из стекловолокна, рабочий диапазон температур –60...+300 °С.

Нагрев теплоотдающей пластины осуществлялся электрическим током от источника питания, включающего трехфазный регулятор напряжения TSGC-2-6 фирмы "Solbi", силовой трехфазный понижающий трансформатор ТСЗИ-4, трёхфазный мост Ларионова и сглаживающий пульсации тока фильтр. Источник обеспечивал выпрямленный ток до 200 А при напряжении до 20 В. Регистрировались значения силы тока и падения напряжения на греющей пластине, по которым рассчитывалась величина теплового потока с ее поверхности. Точность определения мощности – 1%.

Для визуализации процесса кипения на пластине использовалась видеосъемка с частотой до 100 кГц при времени экспозиции 10 мкс на черно-белую видеокамеру Photron Fastcam SA4 и с частотой до 10 кГц при времени экспозиции 94 мкс на цветную видеокамеру VS-Fast/G2 (поз.5 на фиг. 2). Для визуализации течения и контроля появления наличия паровой фазы в потоке за рабочим участком была установлена прозрачная трубка из стекла (поз.11 на фиг. 2).

Посредством тепловизора SDS Hotfind-DX проводилось измерение температуры на наружной поверхности рабочей пластины через щель шириной 0,7 мм и длиной 16 мм. Абсолютная погрешность измерения температуры в типичных условиях эксперимента не превышала 4 °С. В части экспериментов температура наружной поверхности обогреваемой пластины измерялась прижатыми к пластине хромель-алюмелевыми термопарами с диаметром термоэлектродного провода 0,2 мм и спаем, покрытым электроизолирующим акриловым лаком. По измеренной температуре наружной стенки рабочей пластины, с учетом внутреннего тепловыделения в ней, рассчитывалась температура ее внутренней стенки (теплоотдающей поверхности).

Для измерения давления в контуре и гидравлического сопротивления по длине рабочего участка (вдоль поверхности кипения) были установлены два датчика давления типа БД ПД-Р И на расстоянии 25 мм друг от друга (поз. 14 на фиг. 2) с выводом показаний на двухканальный измеритель ОВЕН 2ТРМО. Точность определения давления датчиками – 0,5 кПа.

Основная часть экспериментов проведена на выше описанной экспериментальной установке, при использовании диэлектрической жидкости, например, фторкетоновой, при скорости потока жидкости (v ≈ 5-7 м/с), в диапазоне давлений в рабочем участке Pср = 0,1-0.15 МПа, в диапазоне температур жидкости tж = 11,7 - 45 °C и недогревов жидкости до температуры насыщения Δtн = ts – tж = 15-40 °C (ts – температура насыщения; tж – температура жидкости). Данная скорость течения охладителя обеспечивает, как будет показано ниже, достаточно высокую интенсивность теплоотдачи при малых подогревах теплоносителя и умеренном гидравлическом сопротивлении системы охлаждения.

Так как основной задачей являлось обеспечение возможности отвода тепловых потоков q до 100 Вт/см2 (1 МВт/м2) от охлаждаемой поверхности с температурой, не превышающей tст = 72-75 °C, с помощью кипения недогретого до температуры насыщения охладителя диэлектрической жидкости, то важнейшими определяемыми в эксперименте величинами являлись тепловой поток и температура греющей поверхности. На фиг.4 представлена экспериментальная зависимость теплового потока на стенке от температуры поверхности нагрева при различных значениях недогрева диэлектрической жидкости и скоростях потока, приведенных в таблице 3.

Таблица 3

Из фиг.4 и таблицы 3 видно, что при скорости охладителя v ≈ 5-6 м/с типичные для современных компьютеров мощности, выделяемые в чипах, 150-400 Вт (q = 15-40 Вт/см2) эффективно отводятся при температуре охладителя до 45 оС, т.е. при его недогреве до температуры насыщения в 15-20 оС и больше. При этом температура греющей стенки не выходит за пределы 75 оС.

Из фиг.4 и таблицы 3 также видно, что при температуре охладителя tж ≈ 20 оС и v ≈ 6,5 м/с от чипов нового поколения могут быть отведены тепловые потоки до 85 Вт/cм2, а при tж ≈ 15 оС до 90-100 Вт/см2.

На использованной установке не удавалось получить температуру жидкости на входе в рабочий участок ниже 13-15 оС. Тем не менее, достаточно очевидно, что дальнейшее снижение температуры жидкости до 5-7 оС, например, с помощью холодильной установки, должно обеспечить отвод еще более высоких тепловых потоков. Дальнейшее снижение входной температуры охладителя чревато образованием конденсата на охлаждаемых элементах компьютера уже при умеренной влажности окружающего воздуха и это требует принятия соответствующих защитных мер.

Выше отмечалось, что из соображений обеспечения умеренного гидравлического сопротивления системы охлаждения "базовая" скорость охладителя была ограничена 5-6 м/c. Тем не менее, была проведена серия из четырех опытов при скорости охладителя 7,4 м/c и температуре жидкости ≈ 15 оС (Δtн ≈ 40 оС) на пластине из константана (сплав МНМц40-1,5) толщиной 0,5 мм. При этих параметрах была достигнута плотность теплового потока q = 100 Вт/см2. Снижение скорости охладителя при неизменном значении его недогрева до температуры насыщения приводит к уменьшению достижимых плотностей теплового потока.

Были также проведены эксперименты по измерению теплоотдачи при кипении недогретой диэлектрической жидкости в круглых каналах малого диаметра. При скорости охладителя 4,6 м/с в канале диаметром 2 мм, температуре жидкости на входе 23 °С давлении Pср = 0,11 МПа была достигнута плотность теплового потока на стенке канала 100 Вт/см2 при температуре стенки 75 °С. В канале диаметром 1,3 мм при скорости 2,3 м/c, температуре жидкости 28 °С и том же давлении достигнута q = 89 Вт/см2 при температуре стенки 77 °С. При этом по оценке объемное паросодержание смеси составило ~7 %. Визуальные наблюдения на контрольном прозрачном участке на выходе из участка показали отсутствие в потоке охладителя крупных паровых агломератов.

Эти результаты свидетельствуют о двух важных обстоятельствах. Первое: со стенок узких каналов также могут быть отведены тепловые потоки плотностью порядка 100 Вт/см2. То есть, каналы могут быть эффективно использованы в сиcтемах встроенного охлаждения (Gen-3). Второе: в узких каналах (обычно в литературе каналы диаметром до 1 мм называют миниканалами) сохраняются традиционные режимы течения двухфазных потоков, те же, что и в каналах большего диаметра.

На фиг. 5 показана схема падения давления на рабочем участке в зависимости от теплового потока при v ≈ 6 м/с, tж ≈ 21 оС, Δtн ≈ 32 оС, P ≈ 1,19 бар. Гидравлическое сопротивление участков охлаждения при тепловых потоках q = 50-85 Вт/см2 и существенном значении недогрева Δtн ≈ 32 оС не превышало 4,2 кПа. При q = 1 МВт/м2, v = 7,4 м/с и недогреве Δtн ≈ 40 °С, величина потерь давления достигала максимального значения ∆P = 5,5 кПа. Согласно расчетам, при однофазном течении диэлектрической жидкости в трубе с диаметром, равным эквивалентному диаметру прямоугольного канала в рабочем участке (dэкв = 4 мм), на соответствующей длине гидравлическое сопротивление составляет 3,6 кПа. Отсюда можно сделать вывод, что кипение существенно недогретого до температуры насыщения потока диэлектрической жидкости (Δtн = 15-40 °С) практически не увеличивает гидравлическое сопротивление системы по сравнению с однофазным потоком.

Это заключение коррелирует с ранее полученными в открытых источниках данными по гидравлическому сопротивлению пароводяного потока при кипении недогретой воды. Оно также означает, что в разветвленной системе охлаждения, работающей в условиях кипения недогретой до температуры насыщения диэлектрической жидкости, будет сохраняться проектное распределение охладителя по отдельным участкам гидравлической сети, если величина недогрева Δtн не будет меньше 15 °С.

На фиг.6 показана зависимость коэффициента теплоотдачи от величины недогрева диэлектрической жидкости до температуры насыщения, при v = 5,5-7,5 м/с, q = 50-90 Вт/см2. Интенсивность теплоотдачи при кипении недогретой до температуры диэлектрической жидкости достаточно высока. Значения коэффициента теплоотдачи α = q/(tст – ts), где q – плотность теплового потока, tст – температура стенки, а ts – температура насыщения, лежат в пределах (20-100) 103 Вт/(м2 К), увеличиваясь с плотностью теплового потока. Это намного выше, чем при кипении в большом объеме или при испарении в фитилях тепловых труб, что и предопределяет преимущество технологии кипения недогретой жидкости. Интенсификация совокупного процесса по сравнению с кипением насыщенной жидкости связана с исключением сравнительно малоинтенсивного подпроцесса эвакуации паровых пузырей в объем (поток) жидкости и заменой его прямой "контактной" конденсацией пара на куполе пузыря.

Обычно считается, что величина недогрева жидкости до температуры насыщения слабо влияет на коэффициент теплоотдачи. Скорее всего, при малых недогревах это так и есть. В то же время опыты показали (фиг.6), что при существенных недогревах влияние этого параметра на интенсивность теплоотдачи все же достаточно ощутимо. По-видимому, это происходит через рост интенсивности подпроцесса "контактной" конденсации.

Как отмечалось выше, в процессе кипения при малых недогревах жидкости до температуры насыщения и малых скоростях течения возникает отрыв пузырей от поверхности нагрева и их унос в ядро потока, что является нежелательным, так как может привести к загромождению потока паровыми образованиями и росту гидравлического сопротивления системы охлаждения. На фиг.7 показано изображение потока недогретой до температуры насыщения диэлектрической жидкости при q = 283 кВт/м2, v = 6,1 м/с, (а – Δtн ≈ 29 оС, б – Δtн ≈ 23 оС), а на фиг.8 показано изображение потока недогретой до температуры насыщения диэлектрической жидкости при q = 195 кВт/м2, Δtн = 22,5 оС, (а – v = 5,7 м/с, б – v = 3,7 м/с). На данных фигурах видно увеличение количества пузырей в потоке при кипении диэлектрической жидкости при уменьшении недогрева и скорости течения соответственно.

Следует отметить, что увеличение как недогрева, так и скорости потока охладителя приводит не только к интенсификации теплоотдачи, но и к росту критической величины отводимого теплового потока, так как, исходя из выше описанного механизма теплоотдачи при кипении недогретой жидкости, тепловой поток от купола парового пузыря, действующего как микротепловая труба, к ядру течения отводится однофазной конвекцией. При приближении к критической плотности теплового потока объемное паросодержание потока жидкости резко увеличивается. Поэтому исследованная область экспериментов была преднамеренно ограничена диапазоном параметров, исключающим появление в потоке паровых образований заметного размера. В описываемых в справке экспериментах даже при высоких плотностях теплового потока (до 100 Вт/см2) в потоке охладителя непосредственно за участком кипения наблюдались только отдельные пузыри небольших размеров.

На фиг.9 представлено изображение потока диэлектрической жидкости за участком кипения (q = 100 Вт/см2, tж = 16 °С), на которой видно, что в потоке отсутствуют крупные паровые образования, что, как отмечалось выше, является принципиально важным для надежности работы системы охлаждения.

Для сравнения на фиг.10 приведены изображения потока охладителя при умеренных значениях скорости течения (tж ≈ 23 оС, v = 2 м/с, (а – q = 11 Вт/см2; б – q = 20,7 Вт/см2; в – q = 31 Вт/см2; г – q = 42,5 Вт/см2)). Видно постепенное нарастание количества и размеров пузырей с плотностью теплового потока, которые в итоге образуют течение типа эмульсии, за которым обычно следует появление крупных паровых образований (агломератов). По всей видимости, недогрев до температуры насыщения 15-40 °С является ограничением, которое следует соблюдать и в процессе эксплуатации и при проектировании систем охлаждения.

Используя кипение недогретой до температуры насыщения диэлектрической жидкости при скорости охладителя v = 5-7 м/с и температуре недогрева Δtн=15-40 °С можно отводить тепловые потоки до q ≈ 100 Вт/cм2 при температуре поверхности tст < 68 оС. При этом величина гидравлического сопротивления участков кипения слабо отличается от однофазного потока. Что более чем в 2.5 раза эффективнее известных систем.

При недогреве до температуры насыщения более 15 °С кипение охладителя не сопровождается заметным ростом паросодержания потока, что исключает возникновение кризисных явлений в системе охлаждения.

Выполненные эксперименты показали перспективность применения кипения недогретых до температуры насыщения диэлектрических жидкостей типа фторкетонов, метокси-нонафторбутанов, сегрегированных гидрофторэфиров в системах охлаждения компьютеров второго поколения (attached cooling) без существенного изменения технологии изготовления. Возможно также применение данной технологии как составного элемента систем охлаждения суперкомпьютеров третьего поколения (embedded cooling) без существенного изменения технологии изготовления.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПАРЦИАЛЬНОГО КИПЯЧЕНИЯ В МИНИ- И МИКРОКАНАЛАХ | 2005 |

|

RU2382310C2 |

| Двухфазная однокомпонентная замкнутая система охлаждения с использованием конденсатора - пленкоформирователя | 2023 |

|

RU2818424C1 |

| СПОСОБ РЕГУЛИРОВАНИЯ ТЕРМИЧЕСКОГО СОПРОТИВЛЕНИЯ ТЕПЛОВОЙ ТРУБЫ | 1991 |

|

RU2015483C1 |

| ДВУХФАЗНАЯ, ГИБРИДНАЯ, ОДНОКОМПОНЕНТНАЯ СИСТЕМА ОХЛАЖДЕНИЯ ЭЛЕКТРОННОГО ОБОРУДОВАНИЯ | 2020 |

|

RU2760884C1 |

| УСТРОЙСТВО ОТВОДА ТЕПЛОТЫ ОТ КРИСТАЛЛА ПОЛУПРОВОДНИКОВОЙ МИКРОСХЕМЫ | 2010 |

|

RU2440641C1 |

| КОТЕЛЬНЫЙ АГРЕГАТ | 1998 |

|

RU2135889C1 |

| ЭФФЕКТИВНЫЙ КОНДЕНСАТОР ПАРА ДЛЯ УСЛОВИЙ МИКРОГРАВИТАЦИИ | 2015 |

|

RU2635720C2 |

| ДВУХФАЗНАЯ ОДНОКОМПОНЕНТНАЯ СИСТЕМА ОХЛАЖДЕНИЯ | 2023 |

|

RU2807853C1 |

| УСТРОЙСТВО ДЛЯ ИНТЕНСИФИКАЦИИ ТЕПЛООБМЕНА В ПЛЕНКЕ ЖИДКОСТИ, УВЛЕКАЕМОЙ ПОТОКОМ ГАЗА ПОСРЕДСТВОМ МИКРОКАВЕРН | 2023 |

|

RU2821687C1 |

| СПОСОБ СОЗДАНИЯ СКВОЗНЫХ МИКРОКАНАЛОВ С ДИАМЕТРАМИ МИКРОННЫХ И СУБМИКРОННЫХ РАЗМЕРОВ В КРИСТАЛЛЕ КРЕМНИЯ С ПОМОЩЬЮ ЛАЗЕРНЫХ ИМПУЛЬСОВ | 2015 |

|

RU2592732C1 |

Использование: для охлаждения электронных компонентов. Сущность изобретения заключается в том, что способ интенсивного охлаждения высокотеплонапряженных полупроводниковых приборов включает отвод тепловых потоков от охлаждаемой поверхности с использованием жидкости в качестве охладителя, протекающей в каналах системы охлаждения, при этом для интенсивного охлаждения высокотеплонапряженных полупроводниковых приборов используют кипение недогретой до температуры насыщения диэлектрической жидкости, при скорости течения диэлектрической жидкости в канале 5-7 м/с и температуре ее недогрева 15-40°С. Технический результат: обеспечение возможности повышения эффективности отвода экстремальных тепловых потоков, отсутствие уноса паровых пузырей в ядро потока или в объем жидкости, отсутствие постоянно действующих центров парообразования вследствие их деактивации из-за конденсации пара, оставшегося в них после отрыва от центра парового пузыря, что исключает возникновение кризисных явлений в системе охлаждения. 1 з.п. ф-лы, 3 табл., 10 ил.

1. Способ интенсивного охлаждения высокотеплонапряженных полупроводниковых приборов, включающий отвод тепловых потоков от охлаждаемой поверхности с использованием жидкости в качестве охладителя, протекающей в каналах системы охлаждения, отличающийся тем, что для интенсивного охлаждения высокотеплонапряженных полупроводниковых приборов используют кипение недогретой до температуры насыщения диэлектрической жидкости, при скорости течения диэлектрической жидкости в канале 5-7 м/с и температуре ее недогрева 15-40°С.

2. Способ по п.1, отличающийся тем, что диэлектрическая жидкость представляет собой фторкетоновую, или метокси-нонафторбутановую, или сегрегированную гидрофторэфировую жидкость.

| УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ СИЛОВЫХ ПОЛУПРОВОДНИКОВЫХ ПРИБОРОВ | 1998 |

|

RU2156012C2 |

| US 5448108 A1, 05.09.1995 | |||

| US 20160118317 A1, 28.04.2016 | |||

| US 5270572 A1, 14.12.1993 | |||

| US 20150138723 A1, 21.05.2015 | |||

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ | 2002 |

|

RU2242345C2 |

Авторы

Даты

2018-06-13—Публикация

2017-08-02—Подача