Изобретение относится к области машиностроения и может быть использовано при создании тягово-сцепных устройств боевых ремонтно-эвакуационных и других гусеничных и колесных машин.

Известны механические тягово-сцепные устройства, состоящие из шара, которым заканчивается тяговый стержень изогнутой формы, и дышла с полусферической головкой, охватывающей этот шар. Для исключения расцепления на дышле смонтирован замок, выполненный в виде подпружиненного рычага, снабженного фиксатором (Щукин М.М. Сцепные устройства автомобилей и тягачей. - М.-Л.: Машгиз, 1961, стр. 35).

Недостатком такого тягово-сцепного устройства является его недостаточная надежность, поскольку в нем не исключена возможность перемещения рычага замка под действием сил трения между шаром, полусферической головкой и поверхностью рычага, контактирующего с шаром, а также возможность механических повреждений из-за ударных перегрузок, возникающих во время буксировки.

Известно также тягово-сцепное устройство, в котором буксирное устройство выполнено в виде электропроводящего кабеля, на противоположных концах которого установлены тяговые сцепки, реализованные в виде электромагнитов, каждый из которых выполнен с возможностью контакта с металлическими частями корпуса соответствующего транспортного средства (US 4302026 A, B60D 1/18, B60R 16/02, B60R 16/023, 24.11.1981).

Его недостатком является невысокая надежность и небольшая сила сцепления электромагнитов с транспортным средством (буксируемым объектом) ввиду необходимости постоянного протекания тока по обмотке электромагнита и ограничений величины этого тока, обусловленных перегревом обмотки и ограниченной мощностью бортовой сети транспортного средства.

Наиболее близкой к предложенному устройству является соединительная система между транспортным средством и орудием или другим транспортным средством, содержащая тяговую сцепку, выполненную в виде магнитного захвата, реализованного в виде электромагнита или подвижного постоянного магнита и контроллера, обеспечивающего управление магнитным захватом (ЕР 1769949 A1, В60Т 7/20, B60D 1/00, В60Р 3/32, 04.04.2007).

Недостатком известного устройства является ограниченная область его применения, обусловленная невозможностью его использования для буксировки объектов, выполненных из немагнитных материалов. К недостаткам этого устройства относятся также его пониженная надежность и небольшая сила сцепления с буксируемым объектом. К пониженной надежности приводит наличие механических движущихся элементов для перемещения постоянного магнита либо обмотки электромагнита, которая во время транспортировки (буксировки) объекта должна постоянно находиться под напряжением. К небольшой силе сцепления с буксируемым объектом приводит ограниченная величина магнитной индукции магнита или электромагнита, а также наличие загрязнений и неплоскостности поверхности буксируемого объекта, на которую устанавливается тяговая сцепка (магнитный захват).

Задачей, на решение которой направлено предлагаемое техническое решение, является обеспечение возможности его применения для буксировки объектов, не имеющих буксировочных креплений и выполненных как из магнитных, так и немагнитных металлов и металлических сплавов, при одновременном повышении надежности и силы сцепления с буксируемым объектом.

В тягово-сцепном устройстве гусеничной или колесной машины, содержащем тяговую сцепку и буксирное устройство, через которое тяговое усилие машины передается на тяговую сцепку, для решения указанной задачи дополнительно используется устройство обработки металла или металлического сплава, именуемого далее в описании и в формуле изобретения - «Металл», из которого выполнена по меньшей мере одна составная часть буксируемого объекта, приспособленное для осуществления механического соединения буксируемого объекта с тяговой сцепкой путем указанной обработки.

При этом тяговая сцепка выполнена в виде устройства обработки металла или по меньшей мере одна составная часть этого устройства обработки входит в состав тяговой сцепки, и/или буксирного устройства, и/или гусеничной или колесной машины. Устройство обработки металла выполнено с возможностью механической обработки, и/или обработки давлением, и/или сварки по меньшей мере одной составной части буксируемого объекта, не содержащего буксировочных креплений или приспособлений. В результате этой обработки осуществляется механическое соединение буксируемого объекта с тяговой сцепкой.

В частности, с помощью электродвигателя с редуктором под управлением контроллера осуществляется местный нагрев металла буксируемого объекта за счет сил трения стержня (стержней) об его поверхность, последующее ввинчивание или вдавливание этого стержня (стержней) в буксируемый объект и его закрепление в нем за счет термопластической деформации металла. Возможна также приварка стержня (стержней) к буксируемому объекту, а также реализация стержня в виде самосверлящего самонарезающего или резьбовыдавливающего винта с наконечником в виде сверла и его закрепление в буксируемом объекте путем сверления отверстия или углубления в буксируемом объекте (в его составной части) и последующего ввинчивания стержня в этот объект с одновременным нарезанием или выдавливанием резьбы.

Указанные отличительные признаки данного изобретения, а именно применение устройства обработки металла буксируемого объекта, позволяют получить прочное механическое присоединение к буксируемому объекту стержня и, соответственно, тяговой сцепки, во всех вариантах реализации этого устройства. При этом возможно применение стержня повышенного диаметра, изготовленного из высокопрочного материала, а также его крепление к буксируемому объекту, выполненному как из черных (магнитных), так и цветных (немагнитных) металлов и сплавов. Обеспечивается также эффективное крепление к буксируемому объекту, не содержащему каких-либо буксировочных креплений или приспособлений (буксирных крюков, петель, отверстий, выступов и т.п. ), а также при наличии грязи, снега и льда на поверхности, к которой осуществляется это крепление.

Поэтому реализация тягово-сцепного устройства на основе этих отличительных признаков обеспечивает достижение указанных технических результатов.

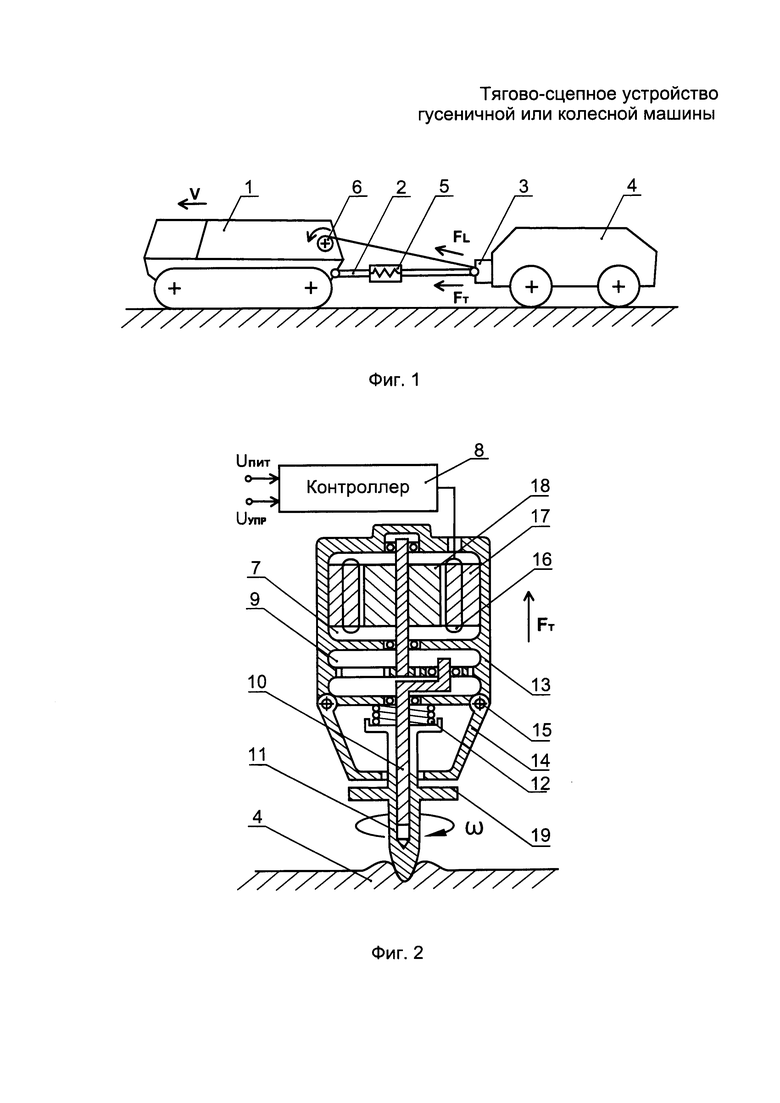

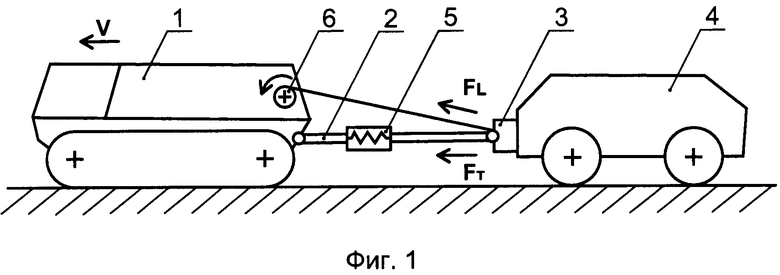

На фиг. 1 показана упрощенная схема тягово-сцепного устройства, на фиг. 2 - пример реализации устройства обработки металла, в котором используется технология его термопластического (термического) сверления.

Тягово-сцепное устройство гусеничной или колесной машины, которое может именоваться также сцепным устройством, сцепкой, буксировочным устройством, фаркопом и т.д., механически соединено с гусеничной или колесной машиной 1 и содержит буксирное устройство 2 и тяговую сцепку 3, приспособленную для взаимодействия с буксируемым объектом 4 (с его составной частью).

Гусеничная или колесная машина 1, именуемая далее в тексте также как «машина» или «буксирующая машина», может быть бронетранспортером, трактором, бронированной боевой эвакуационной или ремонтно-эвакуационной машиной, гусеничным или колесным тягачом, грузовым автомобилем и т.п. Эта машина приспособлена для перемещения буксируемого объекта, которым может быть, в частности, поврежденная боевая гусеничная или колесная машина или артиллерийское орудие. Буксируемым объектом 4 может быть также любая другая гусеничная или колесная машина, рабочее орудие, строительно-дорожная или сельскохозяйственная машина, плавающий объект (катер, лодка, понтон и т.п.), какое-либо металлическое устройство или металлическая конструкция.

Буксирное устройство 2, предназначенное для передачи тягового усилия FT машины 1 на тяговую сцепку 3, может быть выполнено в виде прямой, или V-, или Y-, или U-образной штанги.

С целью предотвращения расцепления машины 1 с буксируемым объектом 4 из-за динамических ударов, возникающих в начале движения (при трогании с места) и во время движения машины 1, тягово-сцепное устройство может быть оснащено упругим и/или демпфирующим устройством 5. Оно устанавливается последовательно с указанной штангой или внутри нее. Например, штанга может быть выполнена телескопической с пружиной или гильзой из эластомера внутри нее. Последовательно с этой штангой или внутри нее может быть также установлен привод ее удлинения/укорочения.

В случае если буксируемым объектом 4 является другая гусеничная или колесная машина, буксирное устройство 2, тяговую сцепку 3 и ее соединение с буксируемым объектом 4 целесообразно реализовать из условия обеспечения усилия буксировки, достаточного для эвакуации этой машины с неработающим двигателем и включенной передачей. С этой целью на буксирующей машине 1 устанавливается лебедка 6, обеспечивающая передачу на нее части веса буксируемого объекта 4, что позволяет уменьшить силу сопротивления буксировки FT и увеличить максимально возможное тяговое усилие FKP.MAX буксирующей машины 1, которое ограничено, как правило, сцеплением ее гусениц или колес с грунтом.

Устройство обработки металла содержит, в частности, электродвигатель 7 с управляющим контроллером 8 и понижающим, в частности, планетарным редуктором 9, выходной вал 10 которого непосредственно или через передаточное устройство (муфту, шлицевое соединение, карданный или гибкий вал и т.п.) механически соединен со стержнем 11.

Контроллер 8 реализован в виде группы силовых транзисторных ключей (биполярных, полевых, биполярных с изолированным затвором и т.д.), программируемого микроконтроллера и интерфейсных схем. Силовые ключи обеспечивают формирование сигналов управления обмотками электродвигателя 7 и в случае необходимости реализуют сварочный инвертор. Электрическое питание контроллера UПИТ осуществляется от бортовой сети машины 1.

Конструктивное исполнение вала 10 и стержня 11 должно обеспечивать свободное перемещение стержня вдоль вала под воздействием силы, создаваемой пружиной сжатия 12 или дополнительно установленным приводом (электромеханическим, гидравлическим, пневматическим), при одновременном исключении вращения вала и стержня относительно друг друга. В примере конструкции, показанной на фиг.2, стержень 11 надет на вал 10. Возможно применение, например, четырехгранного вала 10 и стержня 11 с отверстием квадратной формы, реализация шлицевого или шпоночного соединения и т.д.

Стержень 11, который может именоваться также штырем, шпилькой, анкером и т.п., выполнен с запасом прочности, достаточным для передачи тягового усилия FT машины 1 через корпус 13 редуктора и электродвигателя 7 на буксируемый объект 4. Конструкция стержня предусматривает возможность его ввинчивания, вдавливания в металл буксируемого объекта или приварки к нему.

Если устройство обработки металла реализует технологию термопластического (термического) сверления металла буксируемого объекта, то электродвигатель 7 с редуктором 9 должны иметь выходную мощность и крутящий момент на выходном валу 10, достаточные для местного нагрева металла буксируемого объекта за счет сил трения стержня 11 о его поверхность, а также для последующего ввинчивания или вдавливания этого стержня в металл буксируемого объекта и его закрепления в нем за счет термопластической деформации этого металла.

В этом случае стержень 11 выполнен из жаропрочного материала, например из быстрорежущей стали марок P18, Р6М5 и т.п., и имеет заостренный наконечник, а также кольцевые или спиральные канавки (на фиг. 2 условно не показаны). Для реализации такой технологии электродвигатель 7 при диаметре стержня около 20 мм должен иметь мощность порядка 10 кВт.

Редуктор 9 используется для снижения габаритных размеров электродвигателя и обеспечивает снижение скорости вращения его выходного вала и стержня 11 ориентировочно до 1000 об/мин (для буксируемого объекта, выполненного из стали) и до 2000 об/мин (для объекта, выполненного из алюминиевого сплава).

Стержень 11 может быть выполнен также в виде самосверлящего самонарезающего или резьбовыдавливающего винта с конусной резьбой и наконечником в виде сверла.

Если стержень выполнен в виде резьбовыдавливающего (самонакатывающего) винта, то он изготавливается из закаленной стали и имеет в поперечном сечении форму округленного многогранника для более легкого ввинчивания в отверстие. По принципу работы он представляет собой одноразовый бесстружечный метчик.

В этом случае для присоединения тяговой сцепки 3 к буксируемому объекту 4 электродвигатель 7 с понижающим редуктором 9 и контроллером 8 приспособлены для сверления сквозного или глухого отверстия в металле буксируемого объекта 4 и последующего ввинчивания стержня 11 в это отверстие с одновременным нарезанием или выдавливанием резьбы.

После окончания буксировки 4 стержень 11 может не извлекаться из буксируемого объекта 4 и оставаться в нем. Далее он может быть либо использован для последующей буксировки объекта, либо удален (срезан). Поэтому стержень 11 является расходным материалом, а в конструкции тягово-сцепного устройства должны быть предусмотрены как расцепление тяговой сцепки 3 буксирующей машины 1 с буксируемым объектом 4 без извлечения из него стержня, так и замена стержня 11.

С этой целью, например, нижняя часть устройства обработки металла, входящая в состав тяговой сцепки 3, выполнена разъемной. В частности, в виде двух захватов 14, охватывающих стержень 11 и соединенных с корпусом 13 с помощью шарниров 15. Возможно также применение цангового, байонетного (штыкового) или резьбового соединения.

Редуктор 9 может быть реализован с двумя выходными валами, например, за счет включения в его состав двух дополнительных шестерен. В этом случае каждый выходной вал соединен с отдельным стержнем 11. Вращение стержней в разные стороны обеспечивает взаимную компенсацию крутящих моментов, приложенных к этим стержням, что упрощает реализацию буксирного устройства 2.

Применение двух стержней 11 целесообразно также при реализации их приварки к буксируемому объекту 4. В этом случае каждый из стержней 11 механически соединен со своим выходным валом 10 через изолятор и электрически подключен к контроллеру 8, который кроме реализации функций управления электродвигателем 7 обеспечивает формирование сварочного тока или сварочной дуги.

С целью уменьшения мощности электродвигателя 7 и, соответственно, габаритных размеров и массы тяговой сцепки 3 тягово-сцепное устройство может дополнительно содержать источник локального разогрева металла поверхности буксируемого объекта, выполненный, в частности, в виде газовой горелки. В этом случае на машину 1 устанавливается газовый баллон с клапаном управления подачей газа, соединенный с контроллером 8, а также устройство розжига этого газа, например электрическое, также соединенное с контроллером. Горелка при этом направлена на ту область поверхности буксируемого объекта 4, к которой осуществляется присоединение стержня 11.

Устройство обработки металла может быть реализовано в виде тяговой сцепки 3. Возможно также размещение (установка, закрепление) его составных частей в тяговой сцепке, в буксирном устройстве или на буксирующей машине. Например, электродвигатель 7 с контроллером 8 могут быть размещены на машине 1 или на (в) буксирном устройстве 2. В этом случае вал электродвигателя 7 соединен с входным валом редуктора 9, в частности, с помощью гибкого или карданного вала.

Для перемещения тяговой сцепки 3 до соприкосновения с поверхностью буксируемого объекта 4, т.е. в положение, обеспечивающее возможность обработки металла, из которого он состоит, а также для прижатия тяговой сцепки 3 к этой поверхности в процессе обработки металла, тягово-сцепное устройство, кроме лебедки 6, может содержать другие приводы линейных или угловых перемещений буксирного устройства 2 и тяговой сцепки 3. Эти приводы могут быть установлены в узлы соединений буксирного устройства 2 с машиной 1 и тяговой сцепкой 3 и выполнены, в частности, электрическими (электромеханическими), электрогидравлическим и/или электропневматическими. Их электродвигатели и электромагниты (клапаны) соединены с контроллером 8. Для реализации управления этими приводами тягово-сцепное устройство дополнительно содержит датчики линейного и углового положения буксирного устройства и тяговой сцепки, которые соединены с контроллером 8 (на чертеже условно не показаны).

Тягово-сцепное устройство работает следующим образом.

Перед началом движения машины 1 тяговая сцепка 3 с помощью приводов, работающих под управлением контроллера 8, в ручном, автоматизированном или автоматическом режиме перемещается на поверхность буксируемого объекта 4.

При этом стержень 11 входит в соприкосновение с поверхностью буксируемого объекта 4 и прижимается к ней с помощью пружины 12, привода удлинения/укорочения штанги или отдельного привода перемещения этого стержня. Предпочтительным является прижатие стержня 11 под прямым углом к этой поверхности.

Контроллер 8 после получения от оператора (машиниста) сигнала на присоединение к буксируемому объекту (сигнала управления UУПР) формирует сигналы на обмотке 16 статора 17 электродвигателя 7, например трехфазное напряжение переменного тока. Ротор 18 электродвигателя 7 начинает вращаться. Это вращение через понижающий редуктор 9 передается на стержень 11.

В результате трения вращающегося стержня о металлическую поверхность буксируемого объекта 4 происходит локальный разогрев металла и его и термопластическая деформация - термическое сверление. В этом случае металл не удаляется, а выталкивается в результате силы прижатия стержня к металлу и его нагрева трением. Стержень 11 при этом ввинчивается или вдавливается в металл буксируемого объекта с одновременным выдавливанием металла в круговые или спиральные канавки стержня 11. После плотного прилегания его буртика 19 к поверхности буксируемого объекта 4 и выявления контроллером 8 завершения этого процесса, например, по величине крутящего момента и тока электродвигателя 7 контроллер отключает его обмотки 16.

Остановка электродвигателя приводит к прекращению фрикционного нагрева металла, его остыванию и восстановлению прочности. Одновременно образуется сварное соединение стержня 11 с буксируемым объектом, если этот стержень не имеет покрытия, предотвращающего эту сварку. В результате этого происходит прочное присоединение стержня 11 и, соответственно, тяговой сцепки 3 к буксируемому объекту.

Далее машина 1 начинает движение и ее тяговое усилие FT через штангу буксирного устройства 2 и тяговую сцепку 3 передается на стержень и, соответственно, на буксируемый объект, приводя его в движение. При этом динамические удары в тягово-сцепном устройстве сглаживаются упругим и/или демпфирующим устройством 5.

После окончания буксировки машина 1 останавливается, стержень 11 отсоединяется от тяговой сцепки 3 благодаря разъемному присоединению к ней и далее буксирующая машина 1 удаляется от буксируемого объекта 4.

Стержень 11 может быть оставлен прикрепленным к этому объекту для его дальнейшего применения при повторной буксировке либо удален, например срезан.

Если стержень 11 имеет только спиральную канавку и покрытие, предотвращающее образование сварного соединения, то этот стержень может быть вывинчен из буксируемого объекта, например, путем реверсирования электродвигателя 7 и использован повторно.

В варианте реализации тягово-сцепного устройства, в котором устройство обработки металла выполнено с возможностью механической обработки металла буксируемого объекта, стержень 11, выполненный в виде самосверлящего самонарезающего или резьбовыдавливающего винта с наконечником в виде сверла, приводимый во вращение электродвигателем 7 с понижающим редуктором 9, осуществляет сверление металла буксируемого объекта и последующее ввинчивание стержня 11 в этот металл с одновременным нарезанием или выдавливанием резьбы. Этот процесс может происходить без нагрева металла. В остальном принцип работы устройства аналогичен описанному выше.

Возможен также вариант реализации тягово-сцепного устройства, в котором осуществляется сварное соединение стержня (стержней) с буксируемым объектом. В этом случае первоначально стержни приводятся во вращение с целью удаления загрязнений, лакокрасочных покрытий, снега, льда и т.п. из зоны соприкосновения этих стержней с поверхностью буксируемого объекта. Сварные соединения стержней 11с этим объектом образуются при разогреве металла и стержней за счет сил трения вращающихся стержней об этот металл, последующего прекращения вращения и сил давления на стержни, создаваемых пружинами 12, либо путем пропускания по стержням сварочного тока или образования сварочной дуги с помощью контроллера 8.

Во всех вариантах реализации тягово-сцепного устройства с целью увеличения силы сцепления стержней с буксируемым объектом и уменьшения габаритных размеров и массы тяговой сцепки может осуществляться локальный разогрев металла буксируемого объекта в области присоединения к ней стержня с помощью газовой горелки или иным способом.

Для специалистов в данной области техники понятно, что кроме описанных вариантов тягово-сцепного устройства возможны также иные варианты его реализации на основе признаков, изложенных в формуле изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЯГОВО-СЦЕПНОЕ УСТРОЙСТВО | 2017 |

|

RU2653416C1 |

| Эвакуационный тягач | 1990 |

|

SU1791192A1 |

| Способ буксировки транспортного средства с изменяемым дорожным просветом на грунтах с низкой несущей способностью | 2020 |

|

RU2727219C1 |

| СПОСОБ БУКСИРОВАНИЯ ТАНКОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2121937C1 |

| УСТРОЙСТВО ДЛЯ СЦЕПКИ ИНЖЕНЕРНОЙ МАШИНЫ РАЗГРАЖДЕНИЯ С БУКСИРУЕМЫМ ОБЪЕКТОМ | 1995 |

|

RU2083381C1 |

| ТЯГОВО-СЦЕПНОЕ УСТРОЙСТВО | 2004 |

|

RU2263032C1 |

| УСТРОЙСТВО ДИСТАНЦИОННОЙ СЦЕПКИ ДЛЯ ЭВАКУАЦИИ НАЗЕМНЫХ РОБОТОТЕХНИЧЕСКИХ КОМПЛЕКСОВ ВОЕННОГО НАЗНАЧЕНИЯ | 2024 |

|

RU2825935C1 |

| БУКСИРНОЕ СРЕДСТВО ДЛЯ ПЕРЕМЕЩЕНИЯ НЕИСПРАВНЫХ МАШИН НА ВОДЕ | 1996 |

|

RU2107884C1 |

| ТЯГОВО-СЦЕПНОЕ УСТРОЙСТВО | 1992 |

|

RU2100214C1 |

| УСТРОЙСТВО ДЛЯ СЦЕПКИ ТЯГАЧА С МАШИНОЙ | 1997 |

|

RU2112664C1 |

Изобретение относится к области машиностроения, а именно к тягово-сцепным устройствам ремонтно-эвакуационных машин. Тягово-сцепное устройство содержит тяговую сцепку и буксирное устройство, приспособленное для передачи тягового усилия эвакуационной (буксирующей) машины на тяговую сцепку, а также устройство обработки металла, из которого выполнен буксируемый объект, в частности его обработки давлением, механической обработки и/или сварки. Обработка металла буксируемого объекта, не содержащего буксировочных креплений или приспособлений, осуществляется с целью обеспечения его механического соединения с тяговой сцепкой. Достигается возможность осуществления буксировки любых объектов, не имеющих буксировочных креплений, с повышенной надежностью и высокой силой сцепления с буксируемым объектом. 15 з.п. ф-лы, 2 ил.

1. Тягово-сцепное устройство гусеничной или колесной машины, содержащее тяговую сцепку и буксирное устройство, приспособленное для передачи тягового усилия этой машины на тяговую сцепку, отличающееся тем, что оно содержит устройство обработки металла или металлического сплава, приспособленное для взаимодействия с буксируемым объектом и выполненное с возможностью осуществления его механического соединения с тяговой сцепкой.

2. Тягово-сцепное устройство по п. 1, отличающееся тем, что устройство обработки металла или металлического сплава выполнено с возможностью механической обработки, и/или обработки давлением, и/или сварки по меньшей мере одной составной части буксируемого объекта, не содержащего буксировочных креплений или приспособлений.

3. Тягово-сцепное устройство по п. 2, отличающееся тем, что устройство обработки металла или металлического сплава дополнительно выполнено с возможностью его нагрева до начала или в процессе этой обработки с использованием энергии трения, и/или электрической дуги, и/или электрического тока, и/или газового пламени.

4. Тягово-сцепное устройство по п. 1, отличающееся тем, что устройство обработки металла или металлического сплава выполнено с возможностью взаимодействия с поверхностью буксируемого объекта, не подготовленной для такого взаимодействия.

5. Тягово-сцепное устройство по п. 4, отличающееся тем, что устройство обработки металла или металлического сплава выполнено с возможностью взаимодействия с загрязненной или покрытой снегом или льдом поверхностью буксируемого объекта.

6. Тягово-сцепное устройство по п. 1, отличающееся тем, что по меньшей мере одна составная часть устройства обработки металла или металлического сплава входит в состав тяговой сцепки, и/или буксирного устройства, и/или гусеничной или колесной машины.

7. Тягово-сцепное устройство по п. 1, отличающееся тем, что устройство обработки металла или металлического сплава содержит электродвигатель с понижающим редуктором и контроллером, причем по меньшей мере один выходной вал редуктора непосредственно или через передаточное устройство соединен по меньшей мере с одним стержнем, который или по меньшей мере один из которых приспособлен для передачи тягового усилия гусеничной или колесной машины на буксируемый объект, а также для ввинчивания и/или вдавливания в металл или металлический сплав буксируемого объекта и/или для приварки к нему.

8. Тягово-сцепное устройство по п. 7, отличающееся тем, что по меньшей мере один стержень имеет кольцевые и/или спиральные канавки, а электродвигатель с понижающим редуктором и контроллером приспособлены для нагрева металла или металлического сплава буксируемого объекта за счет сил трения вращающегося стержня о буксируемый объект, а также последующего ввинчивания и/или вдавливания стержня в указанный металл или металлический сплав с возможностью закрепления в нем за счет его термопластической деформации.

9. Тягово-сцепное устройство по п. 8, отличающееся тем, что стержень выполнен из жаропрочного материала и имеет заостренный наконечник.

10. Тягово-сцепное устройство по п. 7, отличающееся тем, что по меньшей мере один стержень выполнен в виде самосверлящего самонарезающего или резьбовыдавливающего винта с наконечником в виде сверла, а электродвигатель с понижающим редуктором и контроллером приспособлены для сверления металла или металлического сплава буксируемого объекта и последующего ввинчивания стержня в указанный металл или металлический сплав с одновременным нарезанием или выдавливанием резьбы.

11. Тягово-сцепное устройство по п. 7, отличающееся тем, что оно содержит два гальванически не связанных между собой стержня, электрически соединенных с контроллером, который выполнен с возможностью формирования сварочного тока или сварочной дуги, редуктор имеет два выходных вала, механически соединенных со стержнями, причем электродвигатель с понижающим редуктором и контроллером приспособлены для обеспечения электрического контакта стержней с металлом или металлическим сплавом буксируемого объекта путем вращения стержней, а также последующего прикрепления по меньшей мере одного стержня к буксируемому объекту за счет подачи на стержни сварочного тока или образования сварочной дуги.

12. Тягово-сцепное устройство по п. 1, отличающееся тем, что буксирное устройство выполнено в виде прямой, или V-, или Y-, или U-образной штанги, последовательно с которой или внутри которой установлен привод удлинения/укорочения этой штанги и/или упругое и/или демпфирующее устройство.

13. Тягово-сцепное устройство по п. 1, отличающееся тем, что оно содержит по меньшей мере один привод линейного и/или углового перемещения буксирного устройства и/или тяговой сцепки, приспособленный для перемещения тяговой сцепки в положение, обеспечивающее возможность обработки металла или металлического сплава буксируемого объекта и/или для прижатия тяговой сцепки к его поверхности в процессе указанной обработки.

14. Тягово-сцепное устройство по п. 13, отличающееся тем, что оно дополнительно содержит по меньшей мере один датчик линейного и/или углового положения буксирного устройства и/или тяговой сцепки, а указанный привод является электрическим или электрогидравлическим и его электродвигатель или по меньшей мере один электромагнит, а также указанный датчик соединены с контроллером.

15. Тягово-сцепное устройство по п. 1, отличающееся тем, что гусеничная или колесная машина выполнена в виде эвакуационной или ремонтно-эвакуационной машины, приспособленной для перемещения буксируемого объекта, которым является поврежденная боевая гусеничная или колесная машина или артиллерийское орудие.

16. Тягово-сцепное устройство по п. 15, отличающееся тем, что буксирное устройство, тяговая сцепка и соединение тяговой сцепки с буксируемым объектом реализованы из условия обеспечения усилия буксировки, достаточного для эвакуации гусеничной или колесной машины с неработающим двигателем и включенной передачей.

| EP 1769949 A1, 04.04.2007 | |||

| US 4302026 A, 24.11.1981 | |||

| СТАБИЛИЗАТОР УСТОЙЧИВОСТИ ДВИЖЕНИЯ АВТОПОЕЗДА | 2002 |

|

RU2230674C1 |

| ТЯГОВО-СЦЕПНОЕ УСТРОЙСТВО АВТОПОЕЗДА | 2008 |

|

RU2368512C1 |

| US 5729194 A1, 17.03.1998. | |||

Авторы

Даты

2018-06-14—Публикация

2017-09-18—Подача