,;

f е

,

l,; ir

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения нахлесточного соединения | 1984 |

|

SU1252096A1 |

| СПОСОБ РЕМОНТА ДЕФЕКТНОГО УЧАСТКА ДЕЙСТВУЮЩЕГО ТРУБОПРОВОДА | 2007 |

|

RU2354522C2 |

| Способ ремонта трубопровода | 1985 |

|

SU1274898A1 |

| СПОСОБ РЕМОНТА МЕТАЛЛИЧЕСКИХ ТРУБОПРОВОДОВ С ДЕФЕКТОМ СМЕЩЕНИЯ СВАРЕННЫХ КРОМОК УСТАНОВКОЙ РЕМОНТНОЙ НАКЛАДКИ | 2011 |

|

RU2478863C2 |

| Способ ремонта валов | 1990 |

|

SU1734978A1 |

| Способ ремонта емкости | 1986 |

|

SU1419845A1 |

| СПОСОБ МОНТАЖА УСИЛИВАЮЩЕЙ МУФТЫ НА ДЕФЕКТНЫЙ СТЫК ДЕЙСТВУЮЩЕГО ТРУБОПРОВОДА | 2000 |

|

RU2165345C1 |

| СПОСОБ СВАРКИ КОНСТРУКТИВНЫХ ЭЛЕМЕНТОВ С ТРУБОПРОВОДОМ | 2003 |

|

RU2267388C2 |

| Способ испытания на прочность трубы с кольцевой накладкой | 1987 |

|

SU1527555A1 |

| СПОСОБ РЕМОНТА ТРУБОПРОВОДА, ДЕФОРМИРОВАННОГО ИЗГИБОМ | 1997 |

|

RU2134373C1 |

Изобретение относится к ремонту, а именно к способам ремонта трубопроводов с применением сварки, и может быть использовано при ремонте нефте,-газо-и водопроводов большого диаметра без прекращения перекачки по ним продукта. Цель изобретения - повышение качества и надежности ремонта. На поврежденный участок 1 трубопровода укладывают кольцевой эластичный герметичный кожух 3, поверх которого устанавливают части накладки 1 со скошенными под углом α = 20-50° торцами и сваривают их между собой продольными швами. Через выводы 6 в кожухе создают давление, равное 0,5-1,0 рабочего давления в трубопроводе, и выполняют швы 9 по скосам. После сброса давления и удаления кожуха 3 выполняют швы 10. 1 з.п. ф-лы, 3 ил, 1 табл.

S Т

SSS : : SS SSSS$SSSS

фиг.2

Изобретение относится к ремонту, а именно к способам ремонта трубопроводов с применением сварки, и может быть использовано, главным образом, при ремонте нефте-, газо- и водопроводов большого диаметра без прекращения перекачки по ним продукта

Цель изобретения - повышение качества и надежности ремонта.

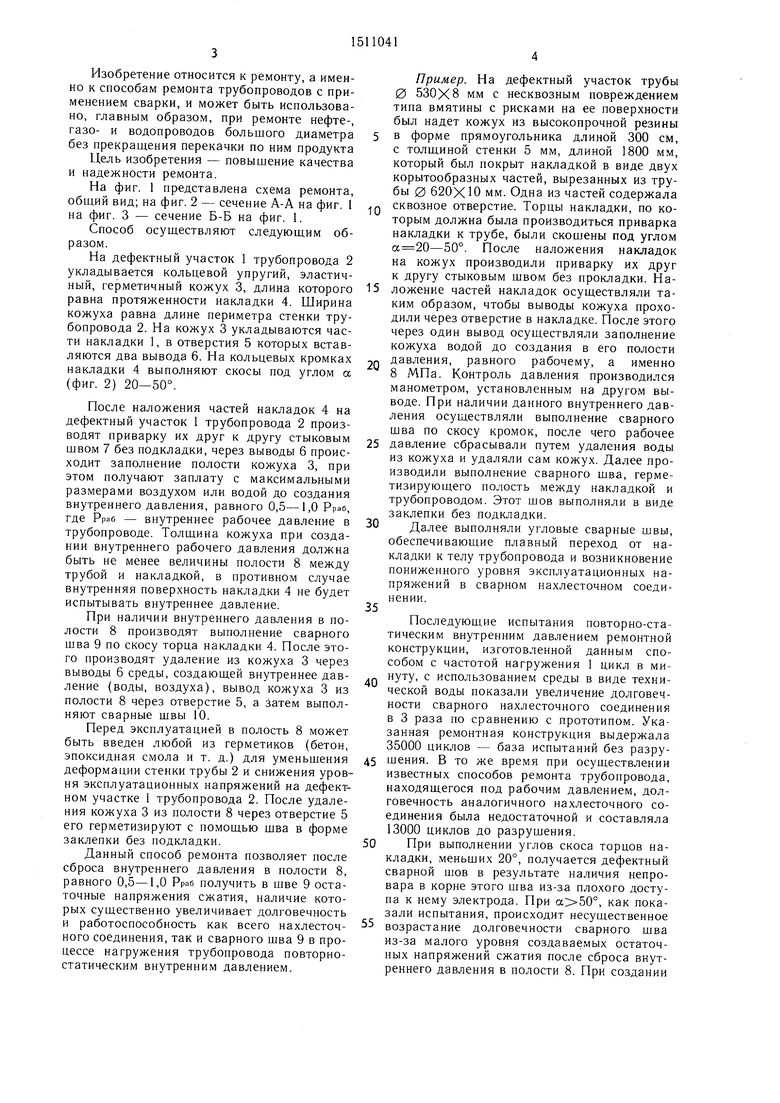

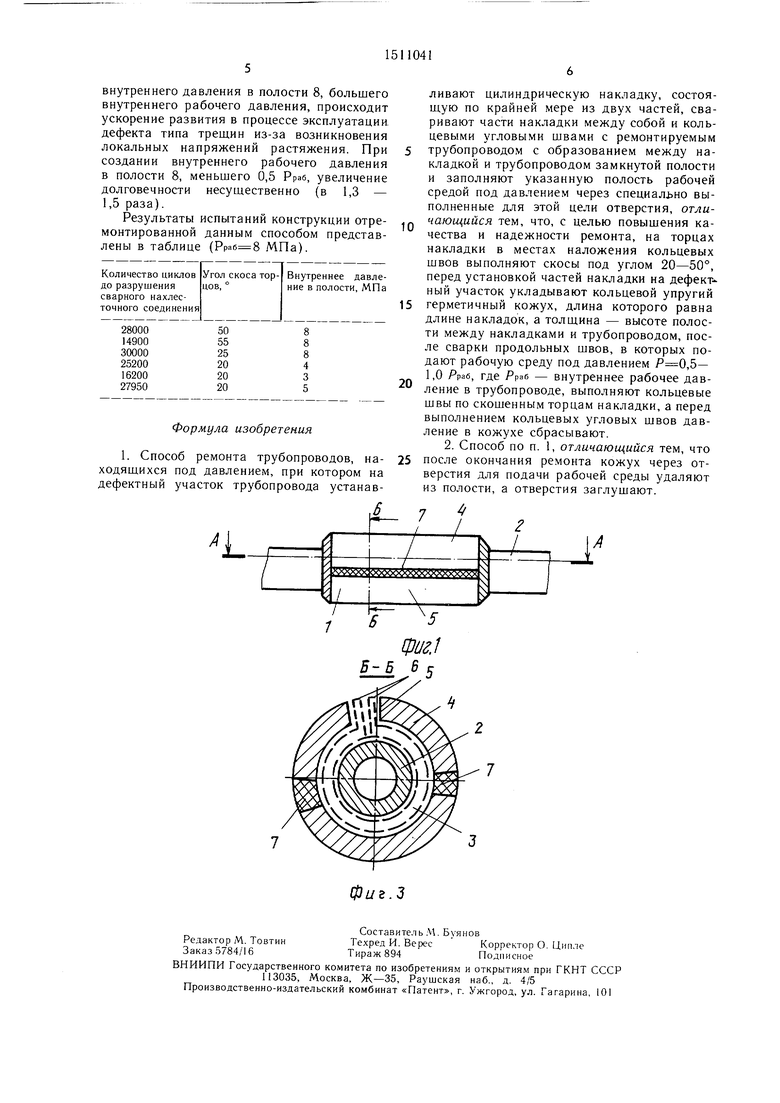

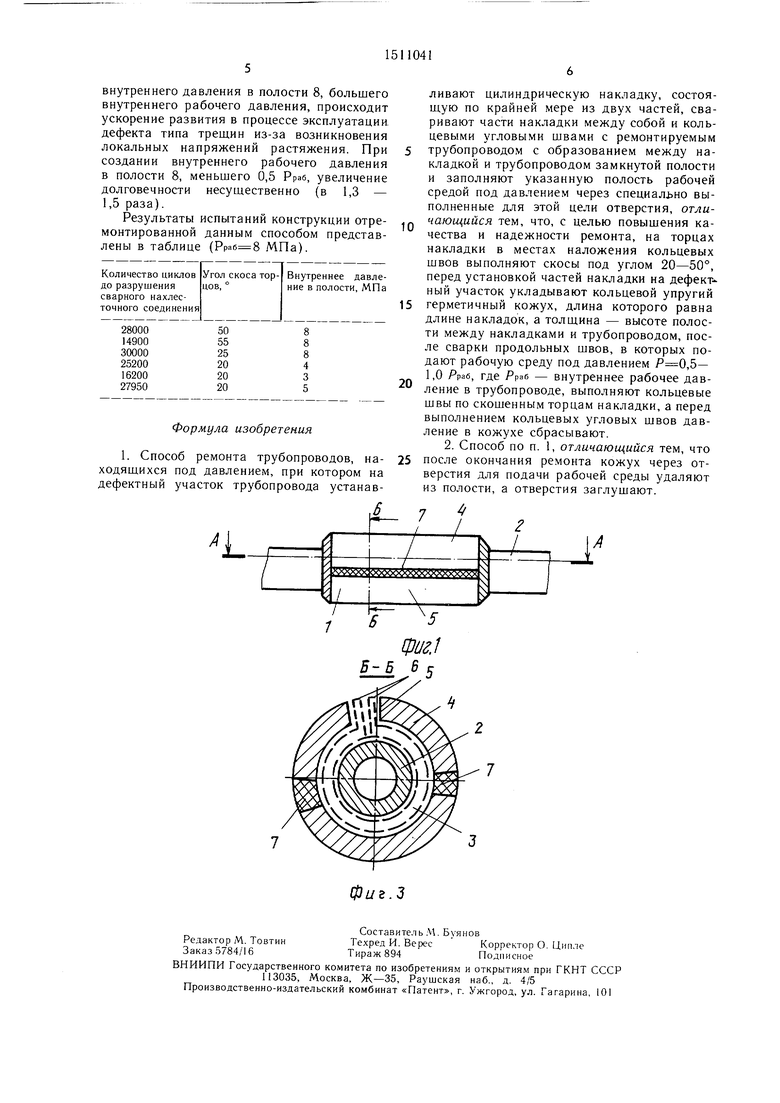

На фиг. 1 представлена схема ремонта, обидий вид; на фиг. 2 - сечение А-А на фиг. 1 на фиг. 3 - сечение Б-Б на фиг. 1.

Способ осушествляют следуюш;им образом.

На дефектный участок 1 трубопровода 2 укладывается кольцевой упругий, эластичный, герметичный кожух 3, длина которого равна протяженности накладки 4. Ширина кожуха равна длине периметра стенки трубопровода 2. На кожух 3 укладываются части накладки 1, в отверстия 5 которых вставляются два вывода 6. На кольцевых кромках накладки 4 выполняют скосы под углом а (фиг. 2) 20-50°.

После наложения частей накладок 4 на дефектный участок 1 трубопровода 2 производят приварку их друг к другу стыковым швом 7 без подкладки, через выводы 6 происходит заполнение полости кожуха 3, при этом получают заплату с максимальными размерами воздухом или водой до создания внутреннего давления, равного 0,5-1,0 Рраб, где Рраб - внутреннее рабочее давление в трубопроводе. Толщина кожуха при создании внутреннего рабочего давления должна быть не менее величины полости 8 между трубой и накладкой, в противном случае внутренняя поверхность накладки 4 не будет испытывать внутреннее давление.

При наличии внутреннего давления в полости 8 производят выполнение сварного шва 9 по скосу торца накладки 4. После этого производят удаление из кожуха 3 через выводы 6 среды, создающей внутреннее давление (воды, воздуха), вывод кожуха 3 из полости 8 через отверстие 5, а затем выполняют сварные швы 10.

Перед эксплуатацией в полость 8 может быть введен любой из герметиков (бетон, эпоксидная смола и т. д.) для уменьшения деформации стенки трубы 2 и снижения уровня эксплуатационных напряжений на дефектном участке 1 трубопровода 2. После удаления кожуха 3 из полости 8 через отверстие 5 его герметизируют с помощью шва в форме заклепки без подкладки.

Данный способ ремонта позволяет после сброса внутреннего давления в полости 8, равного 0,5-1,0 Рраб получить в шве 9 остаточные напряжения сжатия, наличие которых существенно увеличивает долговечность и работоспособность как всего нахлесточ- ного соединения, так и сварного шва 9 в процессе нагружения трубопровода повторно- статическим внутренним давлением.

0

5

0

5

0

5

0

5

0

5

Пример. На дефектный участок трубы 0 530X8 мм с несквозньш повреждением типа вмятины с рисками на ее поверхности был надет кожух из высокопрочной резины в форме прямоугольника длиной 300 см, с толщиной стенки 5 мм, длиной 1800 мм, который был покрыт накладкой в виде двух корытообразных частей, вырезанных из трубы 0 620Х 10 мм. Одна из частей содержала сквозное отверстие. Торцы накладки, по которым должна была производиться приварка накладки к трубе, были скощены под углом а 20-50°. После наложения накладок на кожух производили приварку их друг к другу стыковым швом без прокладки. Наложение частей накладок осуществляли таким образом, чтобы выводы кожуха проходили через отверстие в накладке. После этого через один вывод осуществляли заполнение кожуха водой до создания в его полости давления, равного рабочему, а именно 8 МПа. Контроль давления производился манометром, установленным на другом выводе. При наличии данного внутреннего давления осуществляли выполнение сварного шва по скосу кромок, после чего рабочее давление сбрасывали путем удаления воды из кожуха и удаляли сам кожух. Далее производили выполнение сварного щва, герметизирующего полость между накладкой и трубопроводом. Этот шов выполняли в виде заклепки без подкладки.

Далее выполняли угловые сварные швы, обеспечивающие плавный переход от накладки к телу трубопровода и возникновение пониженного уровня эксплуатационных напряжений в сварном нахлесточном соединении.

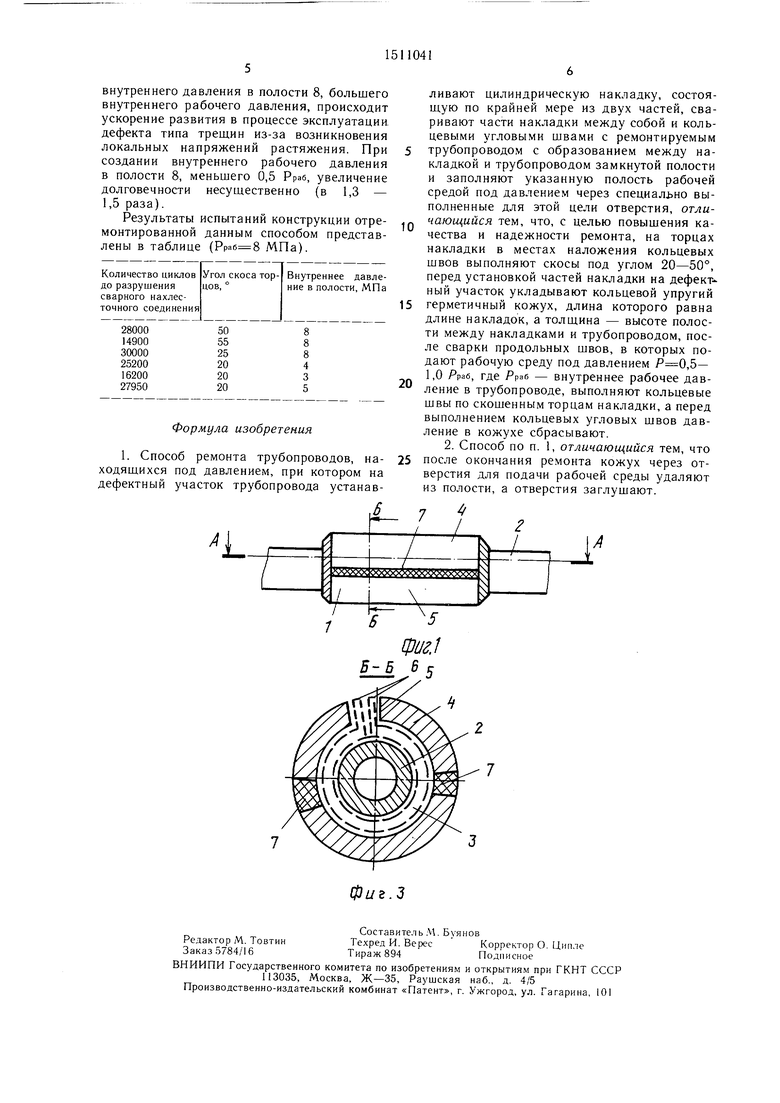

Последующие испытания повторно-статическим внутренним давлением ремонтной конструкции, изготовленной данным способом с частотой нагружения 1 цикл в минуту, с использованием среды в виде технической воды показали увеличение долговечности сварного нахлесточного соединения в 3 раза по сравнению с прототипом. Указанная ремонтная конструкция выдержала 35000 циклов - база испытаний без разрушения. В то же время при осуществлении известных способов ремонта трубопровода, находящегося под рабочим давлением, долговечность аналогичного нахлесточного соединения была недостаточной и составляла 13000 циклов до разрушения.

При выполнении углов скоса торцов накладки, меньших 20°, получается дефектный сварной шов в результате наличия непровара в корне этого шва из-за плохого доступа к нему электрода. При , как показали испытания, происходит несущественное возрастание долговечности сварного щва из-за малого уровня создаваемых остаточных напряжений сжатия после сброса внутреннего давления в полости 8. При создании

внутреннего давления в полости 8, большего внутреннего рабочего давления, происходит ускорение развития в процессе эксплуатации дефекта типа трещин из-за возникновения локальных напряжений растяжения. При создании внутреннего рабочего давления в полости 8, меньшего 0,5 Рраб, увеличение долговечности несущественно (в 1,3 - 1,5 раза).

Результаты испытаний конструкции отремонтированной данным способом представлены в таблице ( МПа).

Формула изобретения

ливают цилиндрическую накладку, состоящую по крайней мере из двух частей, сваривают части накладки между собой и кольцевыми угловыми швами с ремонтируемым трубопро водом с образованием между накладкой и трубопроводом замкнутой полости и заполняют указанную полость рабочей средой под давлением через специально выполненные для этой цели отверстия, отличающийся тем, что, с целью повышения качества и надежности ремонта, на торцах накладки в местах наложения кольцевых швов выполняют скосы под углом 20-50°, перед установкой частей накладки на дефектный участок укладывают кольцевой упругий герметичный кожух, длина которого равна длине накладок, а толщина - высоте полости между накладками и трубопроводом, после сварки продольных швов, в которых подают рабочую среду под давлением ,5- 1,0 Яраб, где Рраб - внутреннее рабочее давление в трубопроводе, выполняют кольцевые швы по скошенным торцам накладки, а перед выполнением кольцевых угловых щвов давление в кожухе сбрасывают.

7

Б-Б

| Способ ремонта трубопровода | 1985 |

|

SU1274898A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Авторское свидетельство СССР № 1092860, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1989-09-30—Публикация

1987-10-06—Подача