Изобретение относится к каталитической химии, в частности к способам окислительной регенерации катализаторов на носителе из оксида алюминия, и может быть использовано для регенерации отработанных катализаторов процессов гидроочистки и гидрокрекинга нефтяного сырья.

В настоящее время из-за постоянно ужесточающихся требований к качеству производимых НПЗ (нефтеперерабатывающими заводами) продуктов особое внимание уделяется оптимальному использованию имеющихся ресурсов. Одним из аспектов такого подхода является максимальное использование катализаторов, использующихся для производства топлив Класса 5 - на протяжении 2-3 циклов работы с проведением его регенерации вне реактора.

Согласно опыту ведущих мировых производителей катализаторов активность катализаторов после проведения регенерации может составлять от 75 до 90% при грамотном соблюдении технологического режима в ходе этого процесса. К сожалению, вывоз катализаторов на регенерацию на специализированные установки по регенерации связан с серьезными временными затратами.

Все применяемые в настоящее время в промышленности способы регенерации осуществляются на стационарных установках. Большие габариты существующих установок не позволяют использовать их на площадках других промышленных предприятий.

Известны установка и способ регенерации катализатора гидрообработки, где регенерацию осуществляют в туннельной печи, разделенной на несколько температурных зон. Тонкий слой катализатора подают на первую ленту с мелкими отверстиями, которая движется с большой скоростью. Здесь удаляют основную часть коксовых отложений. Процесс регенерации завершается на второй ленте, движущейся с меньшей скоростью [C. Vuitel, NPRA Ann. Meeting, Oct. 8-10, 1997].

Недостатком этих установки и способа являются недостаточное восстановление активности катализатора. Кроме того, установка является стационарной.

Известны установка и способ регенерации катализатора гидрообработки, где регенерацию осуществляют в двух последовательно расположенных реакторах с кипящим слоем [D.J. Neuman, NPRA Ann. Meeting, March 19-21, San Francisco, CA, 1995, pap. АМ-95-41].

Недостатком этих установки и способа являются повышенное истирание катализатора, большие габариты и невозможность доставить установку на другие промышленные предприятия.

Наиболее близкими к заявленным (прототипом) являются установка и способ для регенерации катализатора гидрообработки, описанные в [M. Marafi, A. Stanislaus, E. Furimsky. Handbook of spent hydroprocessing catalysts - regeneration, rejuvenation and reclamation, Elsevir, BV, Amsterdam, 2010, c. 187-189].

Установка для регенерации катализатора гидрообработки включает:

- блок предварительного просева катализатора;

- блок выжигания кокса - наклонную вращающуюся (барабанную) печь косвенного нагрева, состоящую из внутреннего цилиндра, имеющего внутренние ребра, в который подают катализатор, и соосного с внутренним внешнего цилиндра, в который подают воздух, устройств загрузки и выгрузки, устройств контроля температуры, скорости вращения печи и других параметров;

- блок охлаждения катализатора - теплообменник;

- дополнительную конвейерную печь;

- блок просева регенерированного катализатора;

- блок очистки отходящих газов.

По известному способу регенерацию катализатора проводят в описанной выше установке.

Однако эта установка имеет большие габариты и является стационарной.

Цель изобретения - создать мобильную установку для регенерации катализатора гидрообработки, которую можно временно разместить на территории предприятия, что исключит затраты на транспортировку катализатора на установку регенерации, значительно уменьшит потери катализатора, ускорит и упростит процесс регенерации благодаря временному размещению установки на площадке НПЗ и обеспечит возможность контроля процесса регенерации специалистами НПЗ на всех стадиях.

Цель достигается тем, что установка для регенерации катализатора гидрообработки, состоящая из блока предварительного просева катализатора, блока выжигания кокса, представляющего собой барабанную печь косвенного нагрева, включающую внешнюю трубу - кожух и внутреннюю перфорированную трубу, внутренняя поверхность которой оснащена насечками, устройства загрузки и выгрузки катализатора и устройства контроля требуемых параметров, блока охлаждения и просева регенерированного катализатора и блока очистки отходящих газов, установка выполнена с возможностью разделения при транспортировке на отдельные блоки с размерами и массой, позволяющими установить их в кузова грузовых полуприцепов, барабанная печь имеет регулируемый наклон, ее длина составляет не более 13 м, в верхней части кожуха барабанной печи установлены валки с возможностью препятствовать прохождению воздуха вверх, насечки выполнены с возможностью обеспечить толщину слоя катализатора в барабанной печи не более 40 мм, а блок охлаждения и просева регенерированного катализатора представляет собой аэродинамический сепаратор.

Цель также достигается тем, что в способе регенерации катализатора гидрообработки, включающем подачу отработанного катализатора гидрообработки в установку для регенерации и возвращение регенерированного катализатора в процесс гидрообработки, до осуществления регенерации осуществляют предварительную транспортировку установки на производство и последующей сборки, слой катализатора в барабанной печи составляет не более 40 мм, в барабанной печи осуществляют как удаление углеводородов из отработанного катализатора (с окислением углерода и серы) перед его регенерацией, так и регенерацию, для которой используют горячий воздух, подогреваемый в процессе окисления углерода и серы, а просев регенерированного катализатора осуществляют аэродинамическим способом.

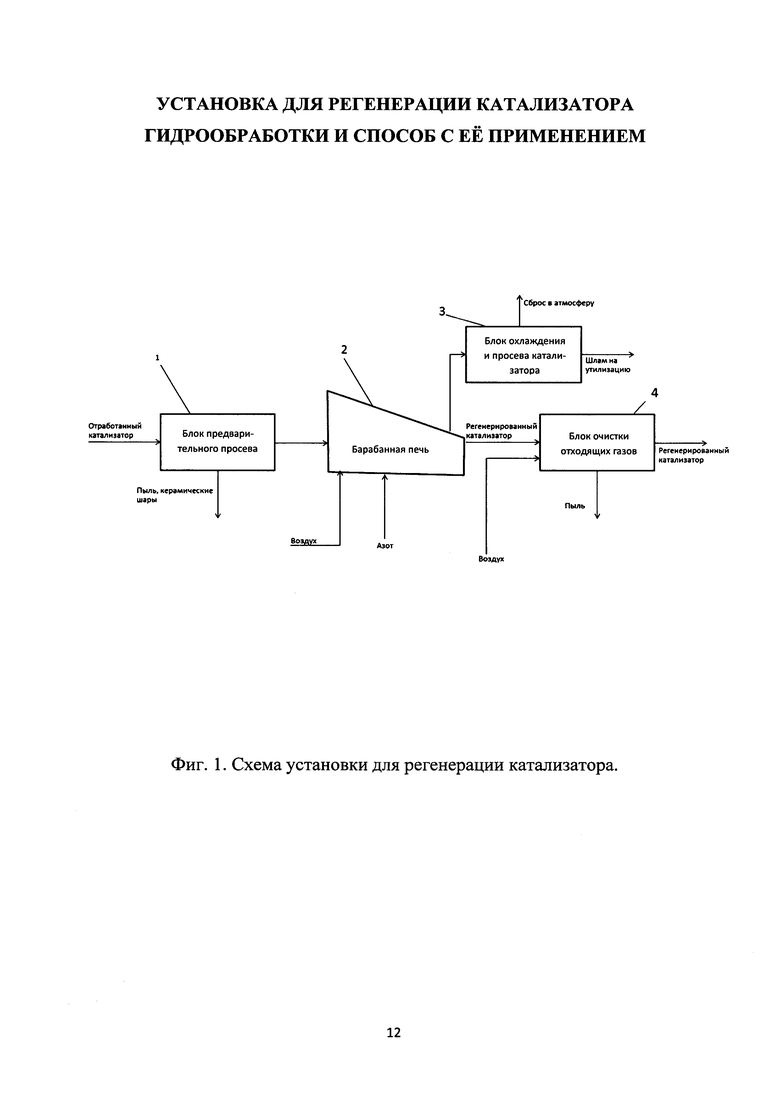

На Фиг. 1 представлена схема установки для регенерации катализатора.

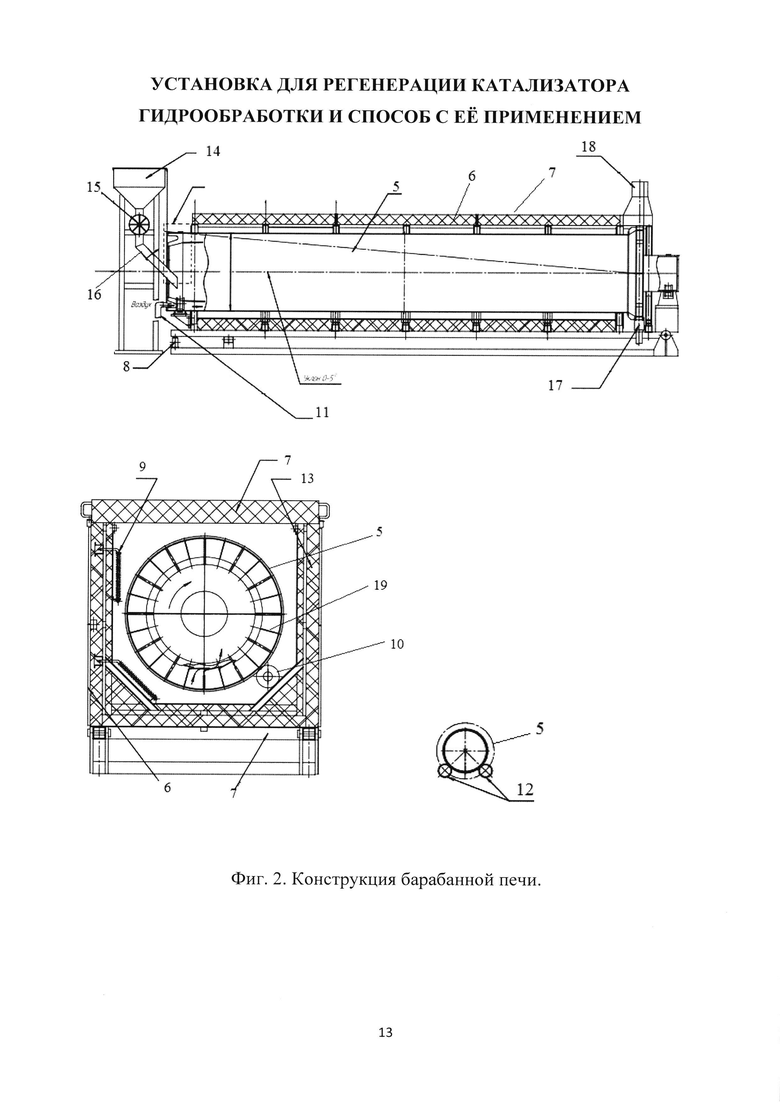

На Фиг. 2 представлена конструкция барабанной печи.

На представленных фигурах:

1 - блок предварительного просева;

2 - блок выжигания кокса (барабанная печь);

3 - блок охлаждения и просева катализатора;

4 - блок очистки отходящих газов.

5 - внутренняя труба;

6 - внешняя труба - кожух;

7 - корпус;

8 - домкрат;

9 - нагреватели;

10 - опоры;

11 - штуцер подачи воздуха;

12 - валки;

13 - изоляция;

14 - загрузочный бункер;

15 - шнековый дозатор;

16 - труба подачи катализатора;

17 - разгрузочное устройство;

18 - зонд отвода газов;

19 - насечки на внутренней поверхности внутренней трубы.

Мобильная установка для регенерации катализатора гидрообработки состоит из четырех блоков:

- Блок предварительного просева нерегенерированного катализатора (1).

- Блок выжигания кокса (2). В этом блоке производится выжигание кокса в печи барабанного типа в тонком слое катализатора, что минимизирует риски возникновения локальных перегревов. Температурный режим поддерживается в соответствии с требованиями поставщика катализатора.

- Блок охлаждения и просева катализатора (4).

- Блок очистки отходящих газов (3).

Помимо этого, установка укомплектована автоматизированной системой управления процессом регенерации, системой пожаротушения.

Мобильность установки достигается за счет разделения ее на блоки, которые по габаритам и массе не превышают размеры стандартного грузового полуприцепа:

Прежде всего, это относится к размерам барабанной печи, так как блоки просева и охлаждения катализатора, а также очистки дымовых газов обычно имеют меньшие размеры.

Регламентированная толщина слоя катализатора 40 мм позволяет обеспечить необходимую скорость выжигания кокса (сокращение времени пребывания катализатора в высокотемпературной зоне, а значит и размеров печи) и одновременно заданный температурный режим без перегрева катализатора выше 475-500°С.

Размеры установки сокращаются, во-первых, за счет отсутствия отдельной системы теплообмена для подогрева воздуха, так как воздух нагревают за счет тепла горения кокса, а поверхность теплообмена - за счет стенки внутреннего цилиндра печи. И, во-вторых, за счет того, что избыточное тепло реакции снимают потоком воздуха, что также позволяет интенсифицировать процесс регенерации, с одной стороны, и обеспечить необходимый температурный режим без перегрева катализатора, с другой.

Барабанную печь используют как для удаления углеводородов из отработанного катализатора перед его регенерацией, так и для регенерации, что позволяет исключить необходимость в дополнительной конвейерной печи, которая предусмотрена технологией Еврокат. Одномоментно во вращающейся печи находится только тонкий слой катализатора - не более 40 мм, что обеспечивает равномерную и безопасную регенерацию. Контроль регенерации осуществляется по следующим параметрам:

- Расход катализатора

- Температура подаваемого воздуха

- Расход воздуха

Блок предварительного просева (1) представляет собой рассевочную машину с виброситами производства Cuccolini, Италия, для разделения катализатора на фракции. Из этого блока отработанный катализатор попадает в бункер блока выжигания кокса по ленточному конвейеру.

Блок выжигания кокса представляет собой барабанную печь косвенного нагрева в виде вращающейся внутренней трубы из нержавеющей стали (5) в кожухе (6) и корпусе (7). Внутренняя стенка трубы перфорирована. Труба установлена под углом к горизонту. Угол подъема регулируют с помощью домкрата (8) с целью более гибкой регулировки времени нахождения катализатора внутри печи, что является особенностью конструкции данной печи. По всей длине печи с радиальным зазором выполнены нагреватели (9). Труба вращается в водоохлаждаемых опорах (10), привод вращения цепной, за счет звездочек, мотор-редуктора, муфты и частотного регулятора. Во внутреннюю часть трубы организован ввод штуцеров для подачи азота в целях пожарной безопасности. В пространство между кожухом и внутренней трубой в нижней части печи организована подача воздуха через штуцер (11). Для того чтобы воздух не проникал во внутреннюю трубу в верхней части, где контакта с катализатором не будет, в кожухе находятся металлические валки (12), принимающие участие во вращении трубы и одновременно препятствующие прохождению воздуха в другие сектора кожуха. Нагреватель и вращающаяся труба заизолированы от остальных частей установки высокоэффективной изоляцией (13). К трубе с одной стороны пристыковывается загрузочное устройство, включающее в себя бункер (14) с шнековым дозатором (15), трубы подачи катализатора (16), электродвигатель, приводящий в движение шнек и частотный регулятор (не обозначен).

Внутри внутренней трубы предусмотрены насечки (19), обеспечивающие толщину слоя перемещаемого катализатора в пределах 40 мм.

Внутри барабанной печи введены термопреобразователи для контроля и управления процессом регенерации. Кроме того, в печи установлен датчик наличия кислорода, позволяющий оценить эффективность процесса регенерации. Система управления процессом регенерации катализатора многозонная, позволяющая контролировать температуру в слое катализатора, частоты вращений труб барабанных печей, шнековых питателей, регулировать подачу и расход воздуха в печь, его температуру, контролировать откачку сернистого ангидрида, подачу азота в зону горения, расход катализатора, время выдержки в печи, работу системы пожаротушения. Благодаря гибкости контроля процесса регенерации обеспечивается возможность его применения для широкого ассортимента катализаторов.

На выходе из печи выполнено разгрузочное устройство (17), представляющее собой теплоизолированный бункер со шнековым дозатором, перемещающим восстановленный катализатор на выгрузку в емкость блока охлаждения и просева катализатора (4). Газы регенерации выводят из печи через зонд отвода газов (18) и поступают на блок очистки отходящих газов, предусмотренный на установке (3).

Блок охлаждения и просева регенерированного катализатора представляет собой аэродинамический сепаратор САД-4, производство ООО «НПФ-Аэромех», Украина. Сепараторы такой конструкции применяют для разделения зерна на фракции. В случае разделения регенерированного катализатора разделение в токе воздуха позволяет не только тонко разделить катализатор на фракции и отделить пыль, но и охладить его до температуры ниже 50°С.

Блок очистки отходящих газов представляет собой традиционный скруббер, где в качестве абсорбента используют раствор гидроксида натрия. Предусмотрена подача орошения в верхнюю часть скруббера с помощью насоса через воздушный холодильник.

Установка работает следующим образом. Сначала отработанный катализатор транспортируют в блок предварительного просева (1), на рассевочную машину для предварительного просева, удаляя пыль, частицы менее 1 мм и керамические шары, которые были загружены в нижнюю часть реакторов и перемешались с катализатором в процессе его выгрузки. Последние также впоследствии могут быть разделены по размерам с удалением битых шаров. Затем катализатор по ленточному конвейеру загружают в бункер (14) со шнековым дозатором (15) барабанной печи, регулируя расход катализатора с помощью частотного регулятора. Шнек дозатора приводит в движение электродвигатель.

Катализатор поступает в верхний конец внутренней трубы (5) вращающейся печи. В пространство между кожухом и внутренней частью трубы в нижней части печи подают воздух через штуцер (11). Воздух проходит через перфорированную стенку и контактирует с катализатором.

Барабанная печь вращается со скоростью от 2 до 10 об/мин. Медленное вращение печи обеспечивает перемешивание катализатора и гарантирует гомогенность конечного продукта. Низкая скорость вращения предотвращает измельчение катализатора.

В барабанной печи обеспечивают выжигание кокса с катализатора. Нагрев осуществляют за счет контакта отработанного катализатора с кислородом воздуха. Горячий воздух обеспечивает начало окисления серы и углерода. Непосредственного контакта пламени с катализатором, которое может отрицательно повлиять на его свойства, нет. Кроме того, поток воздуха используют для того, чтобы снять тепло, образовавшееся в ходе реакции, и быстро вывести образовавшиеся SO2 и воду, предотвращая тем самым сульфатацию оксида алюминия и снижение парциального давления паров воды, которые вызывают агломерацию активных металлических центров.

Регенерированный катализатор с нижнего конца печи с помощью шнекового подавателя поступает в разгрузочное устройство - бункер (17) и далее в емкость для регенерированного катализатора, блока охлаждения и рассева (4). Охлаждение катализатора производят до 50°С для его упаковки в бочки. Товарными фракциями катализатора считаются частицы длиной более 2-3 мм в зависимости от марки катализатора. Более мелкие частицы катализатора и пыль также упаковывают в бочки и направляют на утилизацию.

После этого регенерированный катализатор возвращают в установки гидрообработки (гидроочистки и гидрокрекинга).

Отходящие газы барабанной печи поступают на очистку в скруббер, орошаемый с помощью насоса через воздушный холодильник.

Эту установку применяют для регенерации катализаторов гидропереработки, в частности, таких катализаторов гидроочистки, как никель-молибденовых и кобальт-молибденовых катализаторов на основе оксида алюминия, катализаторов, таких катализаторов гидрокрекинга, как никель-молибденовые катализаторы на основе цеолитов.

Перед транспортировкой мобильной установки барабанную печь приводят в горизонтальное положение, из блока очистки отходящих газов удаляют все жидкости.

При транспортировке установку демонтируют, разделяя на отдельные блоки, которые погружают на стандартные грузовые полуприцепы.

Технический результат - обеспечение мобильности установки для регенерации катализатора гидрообработки, которую можно временно разместить на территории предприятия.

Пример.

Установку предварительно транспортируют на производство и собирают. В способе используют печь регенерации со следующими габаритными размерами, включая устройства для подачи и выгрузки катализатора:

Ширина - 1,48 м

Длина - 7,13 м

Высота - 2,3 м

Вес - не более 10 т.

Расчетная производительность - 500 кг/час.

Отработанный NiMo/Al2O3 катализатор гидроочистки дизельных фракций следующего состава, % мас.: Ni - 4.0, Mo - 13.4, Р - 0.4, S - 12.1, С - 7.1, просеивают, отделяя пыль, частицы менее 1 мм и керамические шары, и подают в барабанную печь. Температура в печи - 450°С. Слой катализатора в печи имеет толщину 40 мм. Первоначально осуществляют удаление углеводородов с окислением углерода и серы, затем - собственно регенерацию катализатора. Горячий воздух, используемый для регенерации, подогревают в процессе окисления углерода и серы. После выжигания кокса катализатор охлаждают от 450°С до 50°С и просеивают с помощью аэродинамического сепаратора. Отходящие газы печи направляют в систему дымовых газов НПЗ. Продолжительность нахождения катализатора в печи регенерации составляет 35 мин.

Анализ регенерированного катализатора показал содержание углерода 0,1% мас. Степень восстановления активности, рассчитанная исходя из константы скорости реакций гидрообессеривания, составляет 81%.

Изобретение относится к каталитической химии, в частности к способам окислительной регенерации катализаторов на носителе из оксида алюминия, и может быть использовано для регенерации отработанных катализаторов процессов гидроочистки и гидрокрекинга нефтяного сырья. Установка для регенерации катализатора гидрообработки состоит из блока предварительного просева катализатора, блока выжигания кокса, блока охлаждения и просева регенерированного катализатора, представляющего собой аэродинамический сепаратор, и блока очистки отходящих газов и при транспортировке может быть разделена на отдельные блоки с размерами и массой, позволяющими установить их в кузова грузовых полуприцепов. Блок выжигания кокса представляет собой барабанную печь косвенного нагрева длиной не более 13 м с регулируемым наклоном, включающую кожух и внутреннюю перфорированную трубу, внутренняя поверхность которой оснащена насечками, устройства загрузки и выгрузки катализатора и устройства контроля требуемых параметров. В верхней части кожуха печи установлены валки, препятствующие прохождению воздуха вверх. Толщина слоя катализатора в печи - не более 40 мм. Способ регенерации катализатора гидрообработки включает подачу отработанного катализатора гидрообработки в эту установку, которую предварительно транспортируют на производство и собирают, и возвращение регенерированного катализатора в процесс гидрообработки. В барабанной печи осуществляют как удаление углеводородов из отработанного катализатора с окислением углерода и серы перед его регенерацией, так и регенерацию, для которой используют горячий воздух, подогреваемый в процессе окисления углерода и серы. Технический результат - обеспечение мобильности установки для регенерации катализатора гидрообработки, которую можно временно разместить на территории предприятия. 2 н.п. ф-лы, 2 ил., 1 пр.

1. Установка для регенерации катализатора гидрообработки, состоящая из блока предварительного просева катализатора, блока выжигания кокса, представляющего собой барабанную печь косвенного нагрева, включающую внешнюю трубу - кожух и внутреннюю перфорированную трубу, внутренняя поверхность которой оснащена насечками, устройства загрузки и выгрузки катализатора и устройства контроля требуемых параметров, блока охлаждения и просева регенерированного катализатора и блока очистки отходящих газов, отличающаяся тем, что установка выполнена с возможностью разделения при транспортировке на отдельные блоки с размерами и массой, позволяющими установить их в кузова грузовых полуприцепов, барабанная печь имеет регулируемый наклон, ее длина составляет не более 13 м, в верхней части кожуха барабанной печи установлены валки с возможностью препятствовать прохождению воздуха вверх, насечки выполнены с возможностью обеспечить толщину слоя катализатора в барабанной печи не более 40 мм, а блок охлаждения и просева регенерированного катализатора представляет собой аэродинамический сепаратор.

2. Способ регенерации катализатора гидрообработки, включающий подачу отработанного катализатора гидрообработки в установку для регенерации и возвращение регенерированного катализатора в процесс гидрообработки, отличающийся тем, что используют установку для регенерации по п. 1 после ее предварительной транспортировки на производство и последующей сборки, слой катализатора в барабанной печи составляет не более 40 мм, в барабанной печи осуществляют как удаление углеводородов из отработанного катализатора с окислением углерода и серы перед его регенерацией, так и регенерацию, для которой используют горячий воздух, подогреваемый в процессе окисления углерода и серы, а просев регенерированного катализатора осуществляют аэродинамическим способом.

| СПОСОБ ВОССТАНОВЛЕНИЯ АКТИВНОСТИ КАТАЛИЗАТОРОВ ГИДРОГЕНИЗАЦИОННЫХ ПРОЦЕССОВ | 2008 |

|

RU2358805C1 |

| СПОСОБ ИЗМЕРЕНИЯ АНОДНОГО НАПРЯЖЕНИЯ НА РЕНТГЕНОВСКОЙ ТРУБКЕ | 2005 |

|

RU2286654C1 |

| Устройство для определения тонкости помола, например, цемента, каменного угля и других подобных материалов | 1955 |

|

SU102903A1 |

| РЕГЕНЕРИРОВАННЫЙ КАТАЛИЗАТОР ГИДРООЧИСТКИ УГЛЕВОДОРОДНОГО СЫРЬЯ, СПОСОБ РЕГЕНЕРАЦИИ ДЕЗАКТИВИРОВАННОГО КАТАЛИЗАТОРА И ПРОЦЕСС ГИДРООЧИСТКИ УГЛЕВОДОРОДНОГО СЫРЬЯ | 2012 |

|

RU2484896C1 |

Авторы

Даты

2018-06-25—Публикация

2016-03-01—Подача