Группа изобретений относится к химическим процессам в обжиговых печах, а именно к каталитической химии, в частности к способам окислительной регенерации катализаторов на носителе из оксида алюминия во вращающихся наклонных печах барабанного типа с обработкой газом, содержащим свободный кислород, и может быть использована для регенерации отработанных катализаторов.

Из существующего уровня техники известен способ восстановления активности катализаторов гидрогенизационных процессов (Патент RU 2358805 C1, 20.06.2009, B01J 38/14, C10G 45/08, B01J 23/94), заключающийся в последовательности операций десорбции углеводородов с поверхности отработанных, находящихся в стационарном слое катализаторов в среде водородсодержащего газа при температуре 200-400°С; пассивации поверхности катализаторов за счет их обработки в стационарном слое при температуре 100-120°С кислородсодержащим газом с содержанием кислорода 0,02-0,5 об.% выжига продуктов уплотнения углеводородов в потоке кислородсодержащего газа при температуре 400-550°С; перевода катализаторов из оксидной в предсульфидированную форму путем их контактирования с элементной серой в токе воздуха или инертного газа, отличающийся тем, что выжиг продуктов уплотнения углеводородов и перевод катализаторов из оксидной в предсульфидированную форму осуществляют в подвижном слое катализатора, при этом температура выжига продуктов уплотнения углеводородов регулируется температурой кислородсодержащего газа и объемным соотношением кислородсодержащий газ: катализатор, равном (15-30): 1.

Из уровня техники также известен способ регенерации каталитических систем гидрогенизационных процессов (Патент RU 2290996 C1, 10.01.2007, B01J 38/14, B01J 29/90), включающий в себя стадии десорбции углеводородов с поверхности катализаторов, осуществляемой в реакторе технологической установки, и выжига продуктов их уплотнения на специализированной установке во вращающейся печи непрямого нагрева при температуре 450-550°С и давлении 0,4-1,0 ати, отличающийся тем, что десорбция углеводородов с поверхности катализаторов осуществляется в среде водородсодержащего газа с концентрацией водорода 60-80 об.%, при постепенном подъеме температуры от 200-220°С до 380-400°С со скоростью 25-30°С/ч, с последующей выдержкой катализаторов при температуре 380-400°С до достижения концентрации углеводородов в водородсодержащем газе не более 0,5 мас.% и снижением температуры до 100-120°С со скоростью 20-25°С/ч, с последующей пассивацией соединений активных компонентов катализаторов путем обработки при температуре 100-120°С и давлении 4-10 ати смесью инертного газа с кислородсодержащим компонентом, в качестве которого используют двуокись углерода и/или воздух, взятый в количестве, обеспечивающем концентрацию кислорода в смеси газов 0,02-0,50 об.%, с расходом 400-600 нм3/м3 катализатора, до выравнивания концентрации кислорода на входе и выходе из реактора.

Наиболее близким техническим решением, выбранным в качестве прототипа, является установка для регенерации катализатора гидрообработки и способ с ее применением (Патент RU 2658850 C2, 25.06.2018, B01J 38/12, F27B 7/00). Установка для регенерации катализатора гидрообработки, состоящая из блока предварительного просева катализатора, блока выжигания кокса, представляющего собой барабанную печь косвенного нагрева, включающую внешнюю трубу - кожух и внутреннюю перфорированную трубу, внутренняя поверхность которой оснащена насечками, устройства загрузки и выгрузки катализатора и устройства контроля требуемых параметров, блока охлаждения и просева регенерированного катализатора и блока очистки отходящих газов, причём, установка выполнена с возможностью разделения при транспортировке на отдельные блоки с размерами и массой, позволяющими установить их в кузова грузовых полуприцепов, барабанная печь имеет регулируемый наклон, ее длина составляет не более 13 м, в верхней части кожуха барабанной печи установлены валки с возможностью препятствовать прохождению воздуха вверх, насечки выполнены с возможностью обеспечить толщину слоя катализатора в барабанной печи не более 40 мм, а блок охлаждения и просева регенерированного катализатора представляет собой аэродинамический сепаратор. Способ регенерации катализатора гидрообработки, включающий подачу отработанного катализатора гидрообработки в установку для регенерации и возвращение регенерированного катализатора в процесс гидрообработки, причём, используют установку для регенерации после ее предварительной транспортировки на производство и последующей сборки, слой катализатора в барабанной печи составляет не более 40 мм, в барабанной печи осуществляют как удаление углеводородов из отработанного катализатора с окислением углерода и серы перед его регенерацией, так и регенерацию, для которой используют горячий воздух, подогреваемый в процессе окисления углерода и серы, а просев регенерированного катализатора осуществляют аэродинамическим способом.

Основным недостатком вышеописанных технических решений является невозможность обеспечения минимальной потери активности катализаторов при первой их регенерации.

Техническим результатом заявляемой группы изобретений является обеспечение возможности максимального восстановления активности катализаторов при первой их регенерации.

Для достижения указанного технического результата предлагается способ регенерации катализаторов и установка для его осуществления.

Способ регенерации катализаторов включает загрузку катализатора в блок обжига, обеспечение угла наклона блока обжига в 10-15° с угловой скоростью вращения не более 7 об/мин, газоочистку сопутствующих газов в ходе процесса регенерации катализаторов, включение горелки с подачей через форсунку жидкого топлива, нагрев катализатора до 400°С и поддержание данной температуры в течение 40 минут с дополнительной подачей инертного газа , отключение горелки и подачи топлива и поддержание подачи только инертного газа в течение 25 минут, повторное включение горелки с подачей через форсунку жидкого топлива, нагрев катализатора до 600°С и поддержание данной температуры в течение 20 минут с дополнительной подачей инертного газа, отключение горелки и подачи топлива и поддержание подачи только инертного газа в течение 10 минут, выгрузку регенерированного катализатора.

В частности, способ применения установки для регенерации катализаторов может состоять из следующих этапов: загрузки катализатора через блок загрузки в блок обжига; обеспечения угла наклона блока обжига в 10-15° с угловой скоростью вращения не более 7 об/мин; включения блока газоочистки сопутствующих газов в ходе процесса регенерации катализаторов; включения горелки с подачей через форсунку жидкого топлива от блока подачи жидкого топлива со сжатым воздухом или без него от блока подачи сжатого воздуха соответственно; нагрева катализатора до 400°С и поддержания данной температуры в течение 40 минут с дополнительной подачей инертного газа (воздуха) от блока подачи инертного газа; отключения горелки с подачей топлива со сжатым воздухом или без него и поддержания подачи только инертного газа (воздуха) от блока подачи инертного газа в течение 25 минут для обессеривания материала; повторного включения горелки с подачей через форсунку жидкого топлива от блока подачи жидкого топлива со сжатым воздухом или без него от блока подачи сжатого воздуха соответственно; нагрева катализатора до 600°С и поддержания данной температуры в течение 20 минут с дополнительной подачей инертного газа (воздуха) от блока подачи инертного газа; отключения горелки с подачей топлива со сжатым воздухом или без него и поддержания подачи только инертного газа (воздуха) от блока подачи инертного газа в течение 10 минут для полного обессеривания материала; выгрузки регенерированного катализатора.

В частности, способ применения установки для регенерации катализаторов также может состоять из следующих этапов: загрузки катализатора через вибролоток и бункер загрузки с приёмным клапаном в барабан печи; обеспечения угла наклона барабана в 10-15° через гидроподъемник его станины с угловой скоростью его вращения через упорные ролики и однобортные катки от привода его вращения через электродвигатель с редуктором и цепной передачей, выполненной в защитном корпусе, не более 7 об/мин; включения пылевого вентилятора для газоочистки через отводящие газоходы, пылеуловитель инерционного типа с рукавным фильтром и газоходы вытяжной вентиляции сопутствующих газов в ходе процесса регенерации катализаторов; включения горелки с подачей через форсунку жидкого топлива от маслостанции со сжатым воздухом или без него от блока воздушного компрессора соответственно; нагрева катализатора до 400°С и поддержания данной температуры в течение 40 минут с дополнительной подачей инертного газа (воздуха) от нагнетательного вентилятора; отключения горелки с подачей топлива со сжатым воздухом или без него и поддержания подачи только инертного газа (воздуха) от нагнетательного вентилятора в течение 25 минут для обессеривания материала; повторного включения горелки с подачей через форсунку жидкого топлива от маслостанции со сжатым воздухом или без него от блока воздушного компрессора соответственно; нагрева катализатора до 600°С и поддержания данной температуры в течение 20 минут с дополнительной подачей инертного газа (воздуха) от нагнетательного вентилятора; отключения горелки с подачей топлива со сжатым воздухом или без него и поддержания подачи только инертного газа (воздуха) от нагнетательного вентилятора в течение 10 минут для полного обессеривания материала; выгрузки регенерированного катализатора через бункер разгрузки с выпускным клапаном.

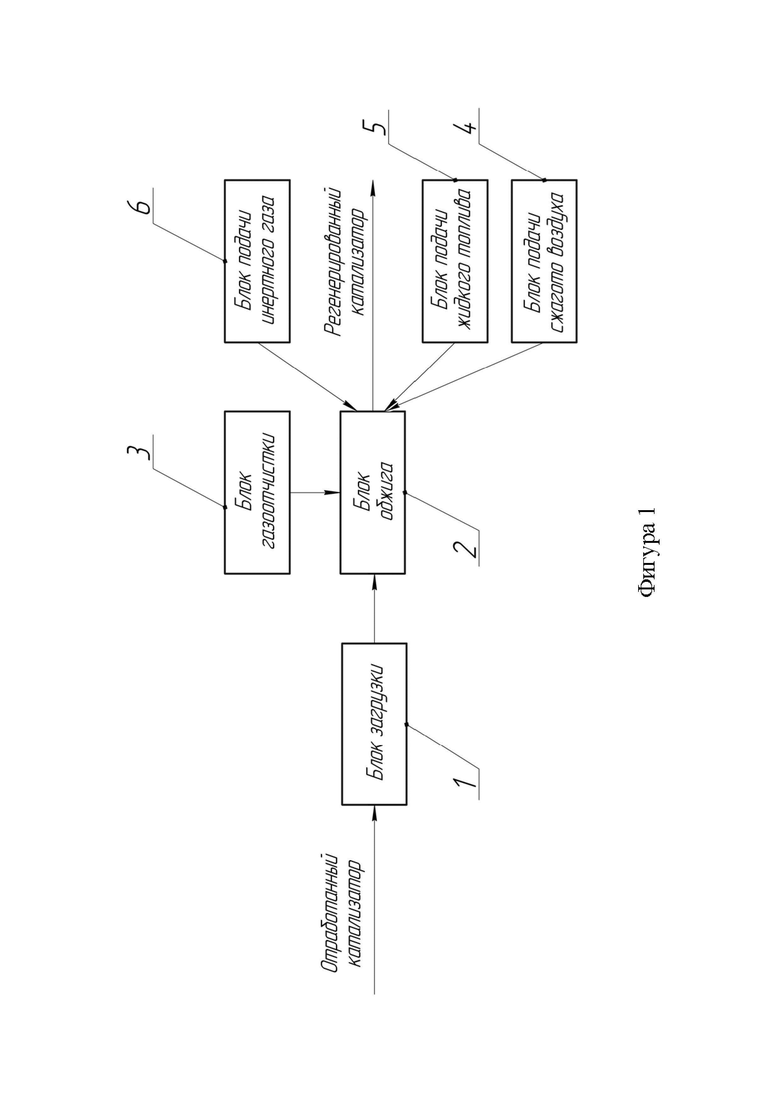

Установка для регенерации катализаторов состоит из блока загрузки, блока обжига, блока газоочистки, блока подачи сжатого воздуха и блока подачи жидкого топлива, причём, блок обжига содержит, по меньшей мере, один блок подачи инертного газа и выполнен, по меньшей мере, с одной горелкой, содержащей, по меньшей мере, одну высокой пропускной способности форсунку, выполненную с возможностью подачи воздуха и/или жидкого топлива от блоков подачи сжатого воздуха и жидкого топлива соответственно.

В частности, блок загрузки может быть выполнен в виде вибролотка и/или конвейера, блок газоочистки может содержать отводящие газоходы с укрытиями, рукавный фильтр, пылеуловитель инерционного типа, газоходы вытяжной вентиляции с пылевым вентилятором, блок подачи сжатого воздуха может быть выполнен в виде воздушного компрессора с рукавами высокого давления для подключения к форсунке, а блок подачи жидкого топлива может быть выполнен в виде маслостанции, содержащую насос, рукава высокого давления для подключения к форсунке, фильтровальную систему и емкость с топливом. При этом блок обжига может быть выполнен в виде вращающейся печи барабанного типа, содержащей бункер загрузки с приёмным клапаном, бункер разгрузки с выпускным клапаном и барабан, футерованный изнутри кирпичом и установленный на станине с возможностью вращения через упорные ролики и однобортные катки и регулировки угла наклона посредством, по меньшей мере, одного гидроподъемника, с приводом вращения от электродвигателя с редуктором через цепную передачу, выполненную в защитном корпусе, а блок подачи инертного газа может содержать, по меньшей мере, один нагнетательный вентилятор. Кроме этого, печь может содержать, по меньшей мере, один датчик контроля температуры, а гидроподъемник может содержать, по меньшей мере, два гидроцилиндра, выполненных с опорами.

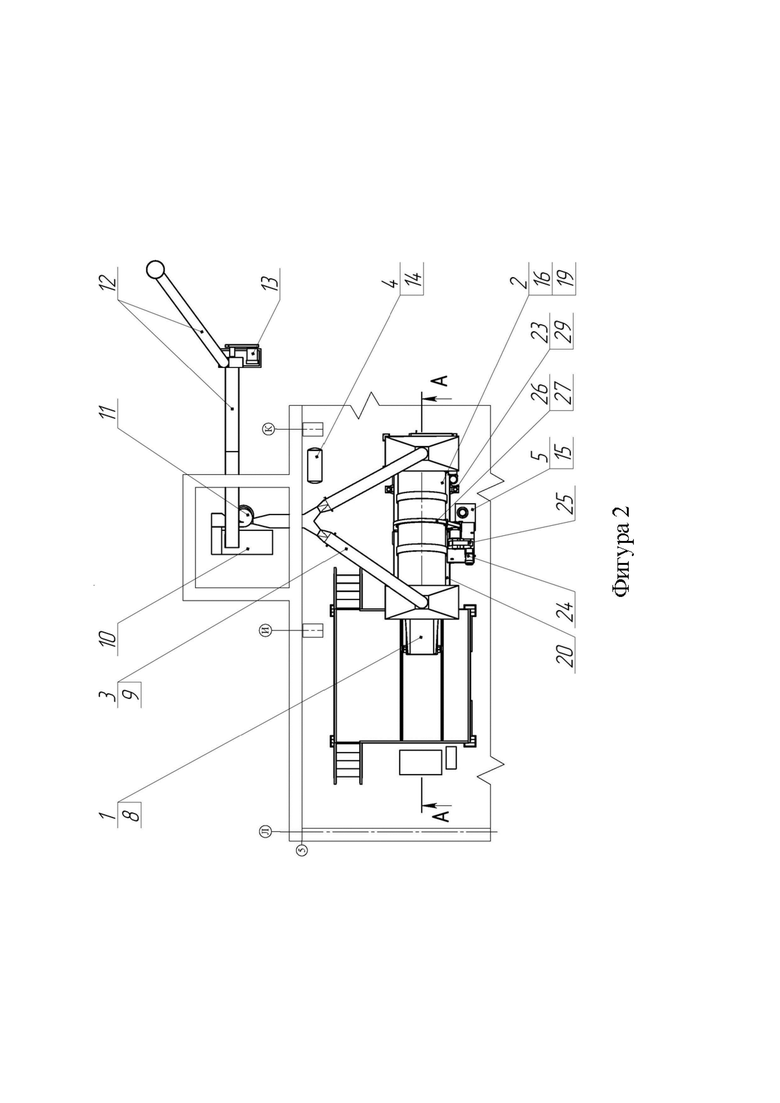

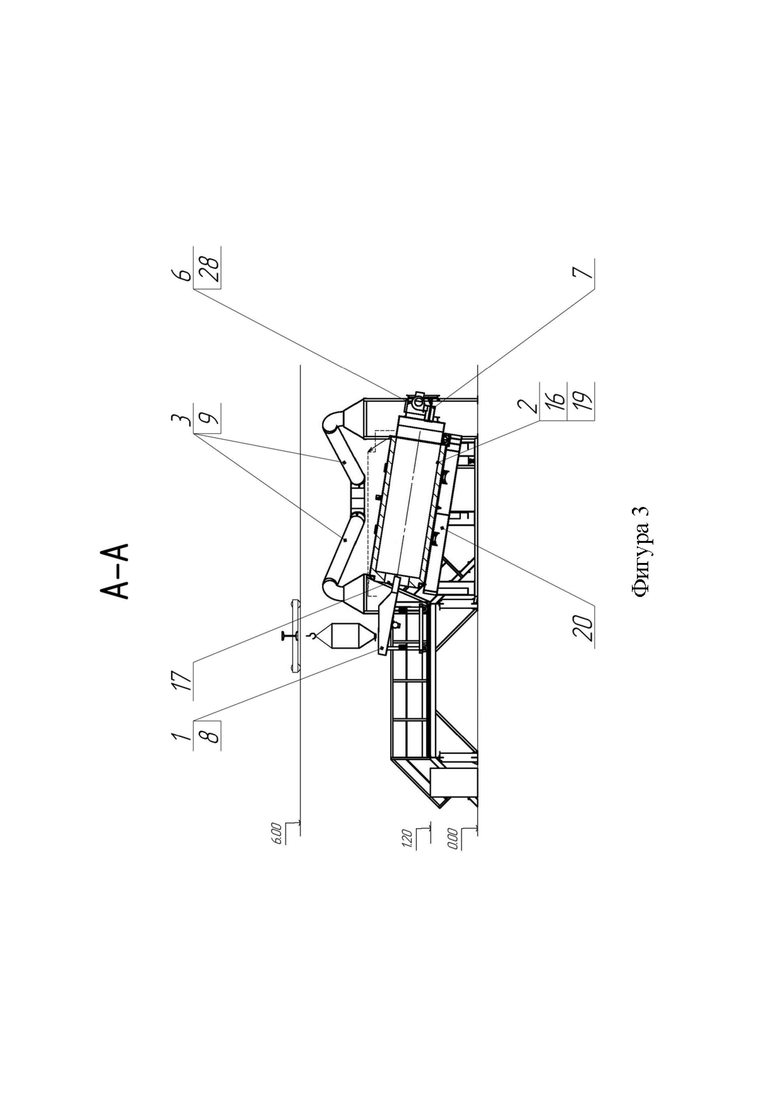

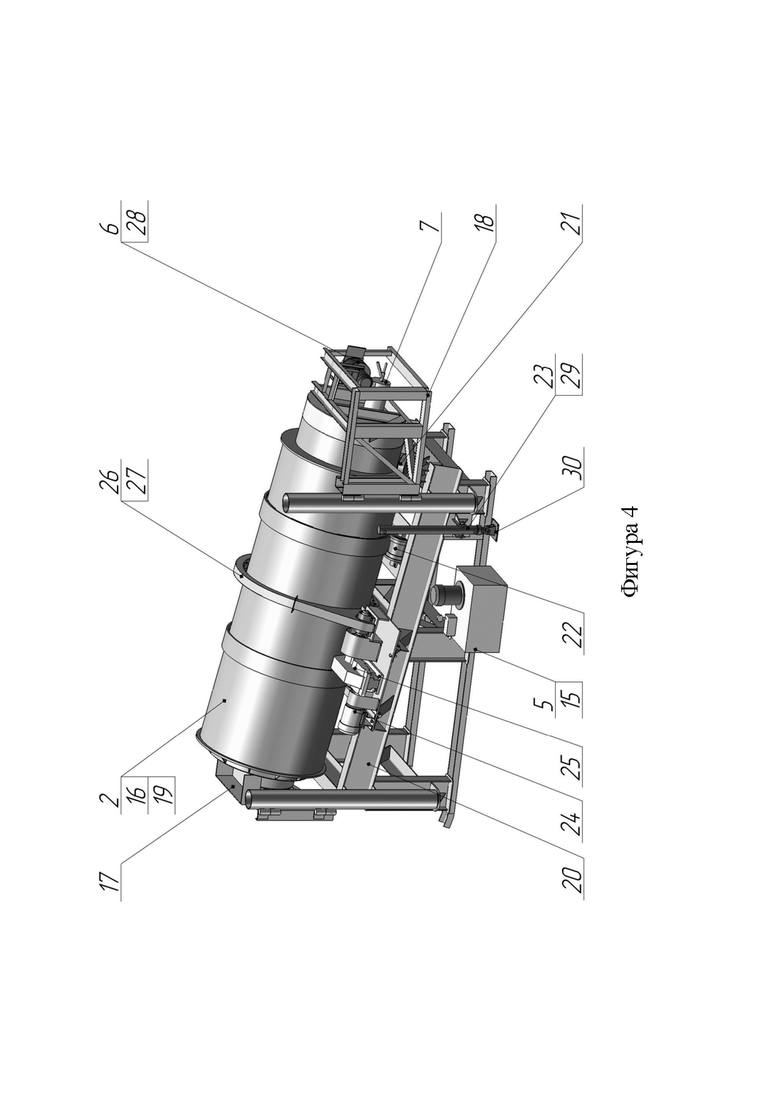

Сущность изобретения поясняется чертежами и таблицами, на которых представлен частный случай исполнения заявляемой группы изобретений:

на фигуре 1 представлена блок-схема установки для регенерации катализаторов; на фигуре 2 – план общего вида сверху установки для регенерации катализаторов, размещенной в цеху; на фигуре 3 – разрез А-А плана общего вида сверху установки для регенерации катализаторов, размещенной в цеху; на фигуре 4 – аксонометрическая проекция общего вида барабанной печи, где:

1 – блок загрузки;

2 – блок обжига;

3 – блок газоочистки;

4 – блок подачи сжатого воздуха;

5 – блок подачи жидкого топлива;

6 – блок подачи инертного газа;

7 – горелка;

8 – вибролоток;

9 – отводящие газоходы;

10 – рукавный фильтр;

11 – пылеуловитель инерционного типа;

12 – газоходы вытяжной вентиляции;

13 – пылевой вентилятор;

14 – воздушный компрессор;

15 – маслостанция;

16 – вращающаяся печь барабанного типа;

17 – бункер загрузки с приёмным клапаном;

18 – бункер разгрузки с выпускным клапаном;

19 – барабан печи;

20 – станина;

21 – упорные ролики;

22 – однобортные катки;

23 – гидроподъемник;

24 – электродвигатель;

25 – редуктор;

26 – цепная передача;

27 – защитный корпус цепной передачи;

28 – нагнетательный вентилятор;

29 – гидроцилиндр;

30 – опора гидроцилиндра.

Частный случай реализации способа регенерации катализаторов и установки для его осуществления может быть выполнен следующим образом: способ регенерации катализаторов включает загрузку катализатора в блок обжига 2, обеспечение угла наклона блока обжига 2 в 10-15° с угловой скоростью вращения не более 7 об/мин, газоочистку сопутствующих газов в ходе процесса регенерации катализаторов, включение горелки 7 с подачей через форсунку жидкого топлива, нагрев катализатора до 400°С и поддержание данной температуры в течение 40 минут с дополнительной подачей инертного газа , отключение горелки 7 и подачи топлива и поддержание подачи только инертного газа в течение 25 минут, повторное включение горелки 7 с подачей через форсунку жидкого топлива, нагрев катализатора до 600°С и поддержание данной температуры в течение 20 минут с дополнительной подачей инертного газа, отключение горелки 7 и подачи топлива и поддержание подачи только инертного газа в течение 10 минут, выгрузку регенерированного катализатора. При этом способ применения установки для регенерации катализаторов может состоять из следующих этапов: загрузки катализатора через блок загрузки 1 в блок обжига 2; обеспечения угла наклона блока обжига 2 в 10-15° с угловой скоростью вращения не более 7 об/мин; включения блока газоочистки 3 сопутствующих газов в ходе процесса регенерации катализаторов; включения горелки 7 с подачей через форсунку жидкого топлива от блока подачи жидкого топлива 5 со сжатым воздухом или без него от блока подачи сжатого воздуха 4 соответственно; нагрева катализатора до 400°С и поддержания данной температуры в течение 40 минут с дополнительной подачей инертного газа (воздуха) от блока подачи инертного газа 6; отключения горелки 7 с подачей топлива со сжатым воздухом или без него и поддержания подачи только инертного газа (воздуха) от блока подачи инертного газа 6 в течение 25 минут для обессеривания материала; повторного включения горелки 7 с подачей через форсунку жидкого топлива от блока подачи жидкого топлива 5 со сжатым воздухом или без него от блока подачи сжатого воздуха 4 соответственно; нагрева катализатора до 600°С и поддержания данной температуры в течение 20 минут с дополнительной подачей инертного газа (воздуха) от блока подачи инертного газа 6; отключения горелки 7 с подачей топлива со сжатым воздухом или без него и поддержания подачи только инертного газа (воздуха) от блока подачи инертного газа 6 в течение 10 минут для полного обессеривания материала; выгрузки регенерированного катализатора. Причём, способ применения установки для регенерации катализаторов также может состоять из следующих этапов: загрузки катализатора через вибролоток 8 и бункер загрузки 17 с приёмным клапаном в барабан 19 печи 16; обеспечения угла наклона барабана 19 в 10-15° через гидроподъемник 23 его станины 20 с угловой скоростью его вращения через упорные ролики 21 и однобортные катки 22 от привода его вращения через электродвигатель 24 с редуктором 25 и цепной передачей 26, выполненной в защитном корпусе 27, не более 7 об/мин; включения пылевого вентилятора 13 для газоочистки через отводящие газоходы 9, пылеуловитель инерционного типа 11 с рукавным фильтром 10 и газоходы вытяжной вентиляции 12 сопутствующих газов в ходе процесса регенерации катализаторов; включения горелки 7 с подачей через форсунку жидкого топлива от маслостанции 15 со сжатым воздухом или без него от блока воздушного компрессора 14 соответственно; нагрева катализатора до 400°С и поддержания данной температуры в течение 40 минут с дополнительной подачей инертного газа (воздуха) от нагнетательного вентилятора 28; отключения горелки 7 с подачей топлива со сжатым воздухом или без него и поддержания подачи только инертного газа (воздуха) от нагнетательного вентилятора 28 в течение 25 минут для обессеривания материала; повторного включения горелки 7 с подачей через форсунку жидкого топлива от маслостанции 15 со сжатым воздухом или без него от блока воздушного компрессора 14 соответственно; нагрева катализатора до 600°С и поддержания данной температуры в течение 20 минут с дополнительной подачей инертного газа (воздуха) от нагнетательного вентилятора 28; отключения горелки 7 с подачей топлива со сжатым воздухом или без него и поддержания подачи только инертного газа (воздуха) от нагнетательного вентилятора 28 в течение 10 минут для полного обессеривания материала; выгрузки регенерированного катализатора через бункер разгрузки 18 с выпускным клапаном.

Установка для регенерации катализаторов состоит из блока загрузки 1, блока обжига 2, блока газоочистки 3, блока подачи сжатого воздуха 4 и блока подачи жидкого топлива 5, причём, блок обжига 2 содержит, по меньшей мере, один блок подачи инертного газа 6 и выполнен, по меньшей мере, с одной горелкой 7, содержащей, по меньшей мере, одну высокой пропускной способности форсунку, выполненную с возможностью подачи воздуха и/или жидкого топлива от блоков подачи сжатого воздуха 4 и жидкого топлива 5 соответственно. Блок загрузки 1 может быть выполнен в виде вибролотка 8 и/или конвейера, блок газоочистки 3 может содержать отводящие газоходы 9 с укрытиями, рукавный фильтр 10, пылеуловитель инерционного типа 11, газоходы вытяжной вентиляции 12 с пылевым вентилятором 13, блок подачи сжатого воздуха 4 может быть выполнен в виде воздушного компрессора 14 с рукавами высокого давления для подключения к форсунке, а блок подачи жидкого топлива 5 может быть выполнен в виде маслостанции 15, содержащую насос, рукава высокого давления для подключения к форсунке, фильтровальную систему и емкость с топливом. При этом блок обжига 2 может быть выполнен в виде вращающейся печи 16 барабанного типа, содержащей бункер загрузки 17 с приёмным клапаном, бункер разгрузки 18 с выпускным клапаном и барабан 19, футерованный изнутри кирпичом и установленный на станине 20 с возможностью вращения через упорные ролики 21 и однобортные катки 22 и регулировки угла наклона посредством, по меньшей мере, одного гидроподъемника 23, с приводом вращения от электродвигателя 24 с редуктором 25 через цепную передачу 26, выполненную в защитном корпусе 27, а блок подачи инертного газа 6 может содержать, по меньшей мере, один нагнетательный вентилятор 28. Кроме этого, печь 16 может содержать, по меньшей мере, один датчик контроля температуры, а гидроподъемник 23 может содержать, по меньшей мере, два гидроцилиндра 29, выполненных с опорами 30.

Предлагаемая группа изобретений используется следующим образом: вначале через вибролоток 8 и/или конвейер блока загрузки 1 невосстановленный катализатор загружают в блок обжига 2, который затем непосредственно через бункер загрузки 17 с приёмным клапаном поступает во внутреннюю часть барабана 19, футерованную кирпичом, печи 16. Затем, обеспечивают угол наклона барабана 19 в 10-15°, установленного на станине 20 с возможностью вращения через упорные ролики 21 и однобортные катки 22, посредством регулировки угла наклона упомянутой станины 20 через гидроцилиндры 29, выполненными с опорами 30, гидроподъёмника 23. После чего, задают угловую скорость вращения барабана 19 не более 7 об/мин через привод его вращения от электродвигателя 24 с редуктором 25 посредством цепной передачи 26, выполненной в защитном корпусе 27. Далее, включают пылевой вентилятор 13 блока газоочистки 3 для очистки через отводящие газоходы 9, пылеуловитель инерционного типа 11 с рукавным фильтром 10 и газоходы вытяжной вентиляции 12 от сопутствующих газов в ходе процесса регенерации катализаторов. Потом, включают горелку 7 с подачей через форсунку жидкого топлива от маслостанции 15 блока подачи жидкого топлива 5 со сжатым воздухом или без него от блока воздушного компрессора 14 блока подачи сжатого воздуха 4 соответственно, нагревают катализатор до 400°С и поддерживают данную температуру в течение 40 минут с дополнительной подачей инертного газа (воздуха) от нагнетательного вентилятора 28 блока подачи инертного газа 6. Затем, отключают горелку 7 с подачей топлива со сжатым воздухом или без него и поддерживают подачу только инертного газа (воздуха) от нагнетательного вентилятора 28 блока подачи инертного газа 6 в течение 25 минут для обессеривания материала. После чего, повторно включают горелку 7 с подачей через форсунку жидкого топлива от маслостанции 15 блока подачи жидкого топлива 5 со сжатым воздухом или без него от блока воздушного компрессора 14 блока подачи сжатого воздуха 4 соответственно, нагревают катализатор до 600°С и поддерживают данную температуру в течение 20 минут с дополнительной подачей инертного газа (воздуха) от нагнетательного вентилятора 28 блока подачи инертного газа 6. Далее, отключают горелку 7 с подачей топлива со сжатым воздухом или без него и поддерживают подачу только инертного газа (воздуха) от нагнетательного вентилятора 28 блока подачи инертного газа 6 в течение 10 минут для полного обессеривания материала, который потом выгружают через бункер разгрузки 18 с выпускным клапаном.

Пример численно-количественной реализации способа регенерации катализаторов в упомянутой установке представлен в таблицах 1, 2, 3 и заключается в следующей последовательности действий и условиях (таблица 3): загрузке 150 кг катализатора с химическим составом, представленным в таблице 1, при этом в момент загрузки температура печи равна температуре окружающей среды; нагрева барабана с катализатором до 400°С и поддержание данной температуры в течение 40 минут, в течение данного времени подается воздух с вентилятора дополнительный для следующих реакций: С + О2 = СО2; S + O2 = SO2 (при этом выделяется дополнительное количество тепла, в среднем 280 кДж/моль); отключения подачи топлива и подача только холодного инертного газа в течение 25 минут для обессеривания материала; повторения процесса нагрева барабана до 600°С и поддержания данной температуры в течение 20 минут; отключения подачи топлива и подаче только холодного инертного газа в течение 10 минут для полного обессеривания материала; выгрузке катализатора с химическим составом, представленным в таблице 2. Из примера видно, что данный способ регенерации подразумевает нагрев катализатора в два цикла, при этом в процессе регенерации происходит потеря массы исходного материала примерно на 20-25%, а конверсия серы достигает 99%. Несмотря на то, что для алюмокобальтовомолибденовых катализаторов продолжительный нагрев до температуры свыше 500°С существенно влияет на их активность, в результате регенерации и двух стадий нагрева данным способом активность катализатора остается на уровне 95-96% после первой регенерации.

Указанный технический результат достигается за счет конструктивной реализации в устройстве горелки с форсункой высокой пропускной способности с нагнетательным вентилятором и способа регенерации посредством нагрева катализатора в два цикла, вследствие чего обеспечивается возможность минимальной потери активности катализаторов при первой их регенерации.

Технических решений, совпадающих с совокупностью существенных признаков заявляемой группы изобретений, не выявлено, что позволяет сделать вывод о соответствии заявляемой группы изобретений такому условию патентоспособности как «новизна».

Заявляемые существенные признаки, предопределяющие получение указанного технического результата, явным образом не следуют из уровня техники, что позволяет сделать вывод о соответствии заявляемой группы изобретений такому условию патентоспособности как «изобретательский уровень».

Таблица 1

Данные по исходному катализатору

Таблица 2

Химический состав регенерированного катализатора

Таблица 3

Условия регенерации, предусмотренные данным способом

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ РАДИОАКТИВНЫХ ОТХОДОВ | 2005 |

|

RU2320038C2 |

| СПОСОБ СЖИГАНИЯ СТОЙКИХ ОРГАНИЧЕСКИХ ЗАГРЯЗНИТЕЛЕЙ | 2008 |

|

RU2399837C2 |

| УСТАНОВКА ТЕРМИЧЕСКОЙ КАТАЛИТИЧЕСКОЙ УТИЛИЗАЦИИ ОТХОДОВ | 2012 |

|

RU2523322C2 |

| Вращающаяся барабанная плавильная печь для переработки отходов цветных металлов | 2022 |

|

RU2796999C1 |

| Способ остеклования илового осадка или других органических шламов и отходов и устройство для его реализации | 2019 |

|

RU2704398C1 |

| СПОСОБ КАЛЬЦИНАЦИИ МИНЕРАЛОВ | 2011 |

|

RU2516431C2 |

| ШАХТНАЯ ПЕЧЬ | 1992 |

|

RU2066817C1 |

| Производственный комплекс для утилизации твердых бытовых отходов | 2021 |

|

RU2772396C1 |

| СПОСОБ И УСТРОЙСТВО ТЕРМОХИМИЧЕСКОЙ УТИЛИЗАЦИИ ГОРЮЧИХ ОТХОДОВ В ВЕРТИКАЛЬНОЙ ДВУХШАХТНОЙ ПЕЧИ ОБЖИГА КАРБОНАТНЫХ МАТЕРИАЛОВ | 2023 |

|

RU2815308C1 |

| Туннельная печь | 1978 |

|

SU773410A1 |

Группа изобретений относится к способу и установке для регенерации катализаторов. Способ регенерации катализаторов включает загрузку катализатора в блок обжига, обеспечение угла наклона блока обжига в 10-15° с угловой скоростью вращения не более 7 об/мин, газоочистку сопутствующих газов, включение горелки с подачей через форсунку жидкого топлива, нагрев катализатора до 400°С и поддержание данной температуры в течение 40 минут с дополнительной подачей инертного газа, отключение горелки и подачи топлива и поддержание подачи только инертного газа в течение 25 минут, повторное включение горелки с подачей через форсунку жидкого топлива, нагрев катализатора до 600°С и поддержание данной температуры в течение 20 минут с дополнительной подачей инертного газа, отключение горелки и подачи топлива и поддержание подачи только инертного газа в течение 10 минут, выгрузку регенерированного катализатора. Установка для регенерации катализаторов состоит из блока загрузки, блока обжига, блока газоочистки, блока подачи сжатого воздуха и блока подачи жидкого топлива. Блок обжига содержит по меньшей мере один блок подачи инертного газа и выполнен по меньшей мере с одной горелкой, содержащей по меньшей мере одну высокой пропускной способности форсунку, выполненную с возможностью подачи воздуха и/или жидкого топлива от блоков подачи сжатого воздуха и жидкого топлива соответственно. Техническим результатом заявляемой группы изобретений является обеспечение возможности максимального восстановления активности катализаторов при первой их регенерации. 2 н. и 3 з.п. ф-лы, 4 ил., 3 табл., 1 пр.

1. Способ регенерации катализаторов, включающий загрузку катализатора в блок обжига, обеспечение угла наклона блока обжига в 10-15° с угловой скоростью вращения не более 7 об/мин, газоочистку сопутствующих газов в ходе процесса регенерации катализаторов, включение горелки с подачей через форсунку жидкого топлива, нагрев катализатора до 400°С и поддержание данной температуры в течение 40 минут с дополнительной подачей инертного газа, отключение горелки и подачи топлива и поддержание подачи только инертного газа в течение 25 минут, повторное включение горелки с подачей через форсунку жидкого топлива, нагрев катализатора до 600°С и поддержание данной температуры в течение 20 минут с дополнительной подачей инертного газа, отключение горелки и подачи топлива и поддержание подачи только инертного газа в течение 10 минут, выгрузку регенерированного катализатора.

2. Установка для регенерации катализаторов, состоящая из блока загрузки, блока обжига, блока газоочистки, блока подачи сжатого воздуха и блока подачи жидкого топлива, отличающаяся тем, что блок обжига содержит по меньшей мере один блок подачи инертного газа и выполнен по меньшей мере с одной горелкой, содержащей по меньшей мере одну высокой пропускной способности форсунку, выполненную с возможностью подачи воздуха и/или жидкого топлива от блоков подачи сжатого воздуха и жидкого топлива соответственно.

3. Установка для регенерации катализаторов по п.2, отличающаяся тем, что блок загрузки выполнен в виде вибролотка и/или конвейера; блок газоочистки содержит отводящие газоходы с укрытиями, рукавный фильтр, пылеуловитель инерционного типа, газоходы вытяжной вентиляции с пылевым вентилятором; блок подачи сжатого воздуха выполнен в виде воздушного компрессора с рукавами высокого давления для подключения к форсунке; блок подачи жидкого топлива выполнен в виде маслостанции, содержащей насос, рукава высокого давления для подключения к форсунке, фильтровальную систему и емкость с топливом; блок обжига выполнен в виде вращающейся печи барабанного типа, содержащей бункер загрузки с приёмным клапаном, бункер разгрузки с выпускным клапаном и барабан, футерованный изнутри кирпичом и установленный на станине с возможностью вращения через упорные ролики и однобортные катки и регулировки угла наклона посредством по меньшей мере одного гидроподъемника, с приводом вращения от электродвигателя с редуктором через цепную передачу, выполненную в защитном корпусе; блок подачи инертного газа содержит по меньшей мере один нагнетательный вентилятор.

4. Установка для регенерации катализаторов по п.3, отличающаяся тем, что печь содержит по меньшей мере один датчик контроля температуры.

5. Установка для регенерации катализаторов по п.3, отличающаяся тем, что гидроподъемник содержит по меньшей мере два гидроцилиндра, выполненных с опорами

| УСТАНОВКА ДЛЯ РЕГЕНЕРАЦИИ КАТАЛИЗАТОРА ГИДРООБРАБОТКИ И СПОСОБ С ЕЕ ПРИМЕНЕНИЕМ | 2016 |

|

RU2658850C2 |

| ФЕРРОТРАНЗИСТОРНЫЙ МУЛЬТИВИБРАТОР | 0 |

|

SU182765A1 |

| СПОСОБЫ АКТИВИРОВАНИЯ ХРОМСОДЕРЖАЩИХ КАТАЛИЗАТОРОВ | 2005 |

|

RU2410157C2 |

| Способ регенерации дезактивированного катализатора гидроочистки | 2016 |

|

RU2627498C1 |

| СПОСОБ ИЗМЕРЕНИЯ АНОДНОГО НАПРЯЖЕНИЯ НА РЕНТГЕНОВСКОЙ ТРУБКЕ | 2005 |

|

RU2286654C1 |

| JP 6071542 B2, 01.02.2017. | |||

Авторы

Даты

2022-05-23—Публикация

2021-09-03—Подача