Область техники

Настоящая заявка относится к технологиям восстановления и обработки отработанных катализаторов и других содержащих серу затворов, защитных устройств и отходов процесса переработки нефти.

Уровень техники

Каталитическая гидроочистка (ГО) широко применяется в нефтепереработке и обогащении нефтеносных песков для удаления загрязнений, например гетероатомов (серы, азота, кислорода), гидрогенизации и гидрокрекинга тяжелых углеводородов, например полициклических ароматических углеводородов (ПАУ), и для удаления металл/металлоидных примесей, например, Si, As, Fe, Na, V и Ni. Один из часто используемых катализаторов для гидроочистки содержит один или более металлов группы VIII (Группы 8-10 по номенклатуре Международного союза теоретической и прикладной химии ШРАС (от англ. International Union of Pure and Applied Chemistry (ИЮПАК)), например, кобальт (Co) или (Ni), и один или более металлов группы VIB (Группа 6 ИЮПАК), например, молибден (Мо) или вольфрам (W), на подложке из несущего материала, например, оксида алюминия (Al2O3), алюмосиликата, цеолита или их комбинации. Когда в процессе гидроочистки используется катализатор гидроочистки, активность катализатора со временем падает из-за накопления на катализаторе углеродосодержащих отложений, называемых нагаром, и/или из-за присутствия дезактивирующих неорганических материалов, например ванадия (V). Некоторые из этих катализаторов могут быть регенерированы или восстановлены для повторного использования, но чаще отработанные катализаторы не восстанавливаются и рассматриваются как отходы. Отработанные катализаторы часто считаются опасными отходами и требуют соответствующего обращения, вне зависимости от того, направляются они на захоронение или для регенерации или восстановления металлов. Таким образом, существует потребность в создании более эффективных процессов для восстановления катализаторов и регенерации каталитических металлов.

Процесс регенерации или восстановления металла обычно отделен от процессов переработки и обогащения нефтепродуктов. Первым шагом в регенерации или восстановлении обычно является обжиг отработанного катализатора при повышенной температуре в присутствии кислорода. В результате происходит преобразование соединений серы на катализаторе в соединения летучего оксида серы, считающиеся опасными для здоровья и окружающей среды. Обычные меры борьбы с этими соединениями оксида серы включают щелочную очистку и известковую очистку. Эти способы, эффективно предотвращающие попадание оксидов серы в атмосферу, тем не менее, образуют потоки вторичных жидких и/или твердых отходов, например, сернокислый натрий/отработанный щелочной раствор или загрязненный твердый сернокислый кальций.

Раскрытие изобретения

В настоящем изобретении раскрываются способы обработки серосодержащих отходов. В соответствии с некоторыми вариантами осуществления, при выполнении способа: нагревают серосодержащие отходы для получения первого газового потока, содержащего диоксид серы (SO2), подают по меньшей мере часть первого газового потока в процесс обработки соединений серы (ПОС), подают в ПОС второй газовый поток, содержащий сернистый водород (H2S), подают в ПОС третий газовый поток, содержащий кислород (О2), и регулируют количество третьего газового потока, подаваемого в ПОС, для поддержания реакции между SO2 и H2S. В соответствии с некоторыми вариантами осуществления, процессом обработки соединений серы является ПОС завода химической переработки углеводородов. В соответствии с некоторыми вариантами осуществления, заводом химической переработки углеводородов является нефтегазоперерабатывающий завод, завод обогащения (повышения сортности) углеводородов или завод переработки природного газа. В соответствии с некоторыми вариантами осуществления, второй газовый поток включает один или более газовых потоков, получаемых при химической переработке углеводородов на заводе химической переработки углеводородов. В соответствии с некоторыми вариантами осуществления, второй газовый поток выбирается из группы, состоящей из потока кислого газа, потока аминового газа и потока отходящего газа процесса отпарки кислой воды. С соответствии с некоторыми вариантами осуществления, ПОС содержит термический реактор, и выдача первого, второго и третьего газовых потоков в ПОС включает выдачу первого, второго и третьего газовых потоков в термический реактор. В соответствии с некоторыми вариантами осуществления, заводом химической переработки углеводородов является нефтегазоперерабатывающий завод. В соответствии с некоторыми вариантами осуществления, серосодержащие отходы содержат отработанный катализатор гидроочистки (ГО). В соответствии с некоторыми вариантами осуществления, отработанный катализатор ГО образуется на нефтегазоперерабатывающем заводе. В соответствии с некоторыми вариантами осуществления способа отработанный катализатор ГО нагревают при температуре примерно от 500°F до 850°F. В соответствии с некоторыми вариантами осуществления, при нагревании отработанного катализатора ГО сначала нагревают отработанный катализатор ГО при первой температуре примерно от 500°F до 700°F для очистки загрязнителей с катализатора, после чего нагревают отработанный катализатор ГО при второй температуре примерно от 750°F до 850°F в атмосфере кислорода для удаления нагара на отработанном катализаторе ГО и для преобразования сульфидов металлов отработанного катализатора ГО в оксиды этих металлов. В соответствии с некоторыми вариантами осуществления, при нагревании отработанного катализатора ГО нагревают отработанный катализатор ГО при температуре примерно от 800°F до 2000°F. В соответствии с некоторыми вариантами осуществления, второй газовый поток включает один или более потоков, выбранных из группы, состоящей из потока кислого газа процесса нефтегазопереработки, аминового газа процесса нефтегазопереработки и потока отходящего газа после отпарки кислой воды процесса нефтегазопереработки. В соответствии с некоторыми вариантами осуществления, серосодержащие отходы также включают отстой в резервуаре нефтепродуктов. В соответствии с некоторыми вариантами осуществления, серосодержащие отходы включают катализатор серозатвора. В соответствии с некоторыми вариантами, при осуществлении способа перед нагреванием серосодержащих отходов отделяют серосодержащие отходы от смеси нефти и серосодержащих отходов. В соответствии с некоторыми вариантами осуществления, первый газовый поток также содержит один или более компонентов, выбранных из группы, состоящей из диоксида углерода (СО2), воды (Н2О) и азота (N2), и подача части первого газового потока в процесс обработки соединений серы (ПОС) включает обработку первого газового потока для получения обогащенного SO2 газового потока, и подачу обогащенного SO2 газового потока в ПОС. В соответствии с некоторыми вариантами осуществления, при обработке первого газового потока для получения обогащенного SO2 газового потока: приводят первый газовый поток в соприкосновение с бедной адсорбирующей SO2 средой, для получения обогащенной SO2 адсорбирующей SO2 среды, и газа с низким содержанием SO2, осуществляют десорбирование (отпарку) газообразного SO2 из адсорбирующей SO2 среды, обогащенной SO2, для вырабатывания обогащенного SO2 газового потока. В соответствии с некоторыми вариантами осуществления, бедной адсорбирующей SO2 средой является растворитель, содержащий амин. В соответствии с некоторыми вариантами осуществления, при регулировании количества третьего газового потока, подаваемого в ПОС: определяют расход подачи по меньшей мере части первого газового потока в ПОС, определяют расход подачи второго газового потока в ПОС и регулируют количество третьего газового потока, подаваемого в ПОС, с учетом (на основе) определенных расходов подачи. В соответствии с некоторыми вариантами осуществления, при регулировании количества третьего газового потока, подаваемого в ПОС, с учетом определенных расходов подачи, снижают количество третьего газового потока в ПОС, если расход по меньшей мере части первого газового потока в ПОС увеличивается по отношению к расходу второго газового потока в ПОС. В соответствии с некоторыми вариантами осуществления, при регулировании количества третьего газового потока, подаваемого в ПОС: определяют состав хвостового газа из ПОС и регулируют количество третьего газового потока, подаваемого в ПОС, на основании определенного состава. В соответствии с некоторыми вариантами осуществления, при определении состава хвостового газа из ПОС определяют соотношение H2S и SO2 в хвостовом газе. В соответствии с некоторыми вариантами осуществления, при регулировании количества третьего газового потока, подаваемого в ПОС, основанного на определенном составе, увеличивают количество третьего потока газа, подаваемого в ПОС, если отношение H2S к SO2 растет. В соответствии с некоторыми вариантами осуществления, при подаче по меньшей мере части первого газового потока в ПОС выполняют обработку первого газового потока для удаления твердых частиц из первого газового потока. В соответствии с некоторыми вариантами осуществления, процессом обработки соединений серы (ПОС) является Процесс Клауса. В соответствии с некоторыми вариантами осуществления, ПОС включает завод по производству серной кислоты.

Также раскрывается модернизированное нефтеперерабатывающее производство, содержащее по меньшей мере одну установку восстановления катализатора и по меньшей мере один процесс обработки соединений серы (ПОС), причем: по меньшей мере одна установка восстановления катализатора выполнена с возможностью нагревания серосодержащих отходов для вырабатывания первого газового потока, содержащего диоксид серы (SO2); а установка регенерации серы (УРС) выполнена с возможностью: приема первого газового потока, приема второго газового потока, содержащего сернистый водород (H2S), и приема третьего газового потока, содержащего кислород (О2), при этом количество третьего газового потока, подаваемого в УРС, регулируется так, чтобы поддерживать реакцию между SO2 и H2S в ПОС. В соответствии с некоторыми вариантами осуществления, серосодержащие отходы содержат отработанный катализатор гидроочистки (ГО). В соответствии с некоторыми вариантами осуществления, ПОС включает процесс Клауса. В соответствии с некоторыми вариантами осуществления, ПОС содержит термический реактор, и первый, второй и третий газовые потоки поступают в термический реактор. В соответствии с некоторыми вариантами осуществления, по меньшей мере одна установка восстановления катализатора содержит реактор, приспособленный для нагревания отработанного катализатора ГО при температуре примерно от 500°F до 850°F. В соответствии с некоторыми вариантами осуществления, по меньшей мере одна установка восстановления катализатора содержит реактор, приспособленный для нагревания отработанного катализатора ГО при первой температуре примерно от 500°F до 700°F для удаления загрязнений с катализатора, и для нагревания отработанного катализатора ГО при второй температуре примерно от 750°F до 850°F в кислородной атмосфере для удаления нагара на отработанном катализаторе ГО и для преобразования сульфидов металлов отработанного катализатора ГО в оксиды этих металлов. В соответствии с некоторыми вариантами осуществления, по меньшей мере одна установка восстановления катализатора содержит реактор, выполненный с возможностью нагревания отработанного катализатора ГО при температуре примерно от 800°F до 2000°F. В соответствии с некоторыми вариантами осуществления, второй газовый поток включает один или более потоков, выбранных из группы, состоящей из потока кислого газа модернизированного нефтегазоперерабатывающего завода, потока аминового газа модернизированного нефтегазоперерабатывающего завода и потока отходящего газа процесса отпарки кислой воды модернизированного нефтегазоперерабатывающего завода. В соответствии с некоторыми вариантами осуществления, первый газовый поток также содержит один или более компонентов, выбранных из группы, состоящей из диоксида углерода (СО2), воды (Н2О) и азота (N2), и модернизированный нефтегазоперерабатывающий завод также содержит установку сепарации SO2, приспособленную для обработки первого газового потока для подачи в ПОС обогащенного SO2 газового потока. В соответствии с некоторыми вариантами осуществления, при обработке первого газового потока для получения обогащенного SO2 газового потока: приводят первый газовый поток в соприкосновение с бедной адсорбирующей SO2 средой, для получения обогащенной SO2 адсорбирующей SO2 среды, и газа с низким содержанием SO2, и осуществляют десорбирование газообразного SO2 из обогащенной SO2 адсорбирующей SO2 среды, для вырабатывания обогащенного SO2 газового потока. В соответствии с некоторыми вариантами осуществления, бедной адсорбирующей SO2 средой является растворитель, содержащий амин. В соответствии с некоторыми вариантами осуществления, при регулировании количества третьего газового потока, подаваемого в ПОС: определяют расход подачи по меньшей мере части первого газового потока в ПОС, определяют расход подачи второго газового потока в ПОС и регулируют количество третьего газового потока, подаваемого в ПОС, с учетом определенных расходов подачи. В соответствии с некоторыми вариантами осуществления, при регулировании количества третьего газового потока, подаваемого в ПОС, с учетом определенных расходов подачи, снижают количество третьего газового потока в ПОС, если расход подачи по меньшей мере части первого газового потока в ПОС увеличивается по отношению к расходу второго газового потока в ПОС. В соответствии с некоторыми вариантами осуществления, при регулировании количества третьего газового потока, подводимого в ПОС: определяют состав хвостового газа ПОС и регулируют количество подводимого в ПОС третьего газового потока с учетом определенного состава. В соответствии с некоторыми вариантами осуществления, при определении состава хвостового газа ПОС определяют соотношение между H2S и SO2 в хвостовом газе. В соответствии с некоторыми вариантами осуществления, при регулировании количества подаваемого в ПОС третьего газового потока с учетом определенного состава, увеличивают количество третьего газового потока, подаваемого в ПОС, если повышается отношение H2S к SO2. В соответствии с некоторыми вариантами осуществления, модернизированное нефтегазоперерабатывающее производство дополнительно включает одну или более единиц оборудования, выполненного с возможностью обрабатывания первого газового потока для удаления твердых частиц из первого газового потока перед подачей первого газового потока в ПОС. В соответствии с некоторыми вариантами осуществления, одна или более единиц оборудования выбираются из группы, состоящей из одного или более центробежного сепараторов и одного или более электростатического осадителей. В соответствии с некоторыми вариантами осуществления, нефтегазоперерабатывающее производство также включает одну или более единиц оборудования, выполненного с возможностью обрабатывания первого газового потока для снижения температуры первого газового потока перед его подачей в ПОС. В соответствии с некоторыми вариантами осуществления, одна или более единиц оборудования выбираются из группы, состоящей из одного или более водных охладителей и одного или более теплообменников. Также раскрываются способы модернизации нефтегазоперерабатывающего завода, переработки природного газа, завода/процесса обогащения углеводородов и др., посредством предоставления/установки описанного выше оборудования.

Также раскрывается способ переработки серосодержащих отходов, при осуществлении которого: нагревают серосодержащие отходы для получения первого газового потока, содержащего диоксид серы (SO2), подают по меньшей мере часть первого газового потока в процесс обработки соединений серы (ПОС), и подают в ПОС второй газовый поток, содержащий сернистый водород H2S. В соответствии с некоторыми вариантами осуществления, ПОС содержит Процесс Клауса. В соответствии с некоторыми вариантам, при осуществления способа: подают в ПОС третий газовый поток, содержащий кислород (О2), и регулируют количество подаваемого в ПОС третьего газового потока для поддержания реакции между SO2 и H2S. В соответствии с некоторыми вариантами осуществления, ПОС включает установку по производству серной кислоты. В соответствии с некоторыми вариантами осуществления, серосодержащие отходы содержат отработанный катализатор гидроочистки (ГО). В соответствии с некоторыми вариантами осуществления, серосодержащие отходы включают отстой резервуара нефтехранилища или катализатор серозатвора.

Краткое описание чертежей

Ниже изобретение более подробно рассмотрено со ссылкой на прилагаемые чертежи, на которых:

на фиг. 1 представлена блок-схема переработки, модернизированная введением системы восстановления катализатора гидроочистки (ГО);

на фиг. 2 представлено оборудование для регенерации серы;

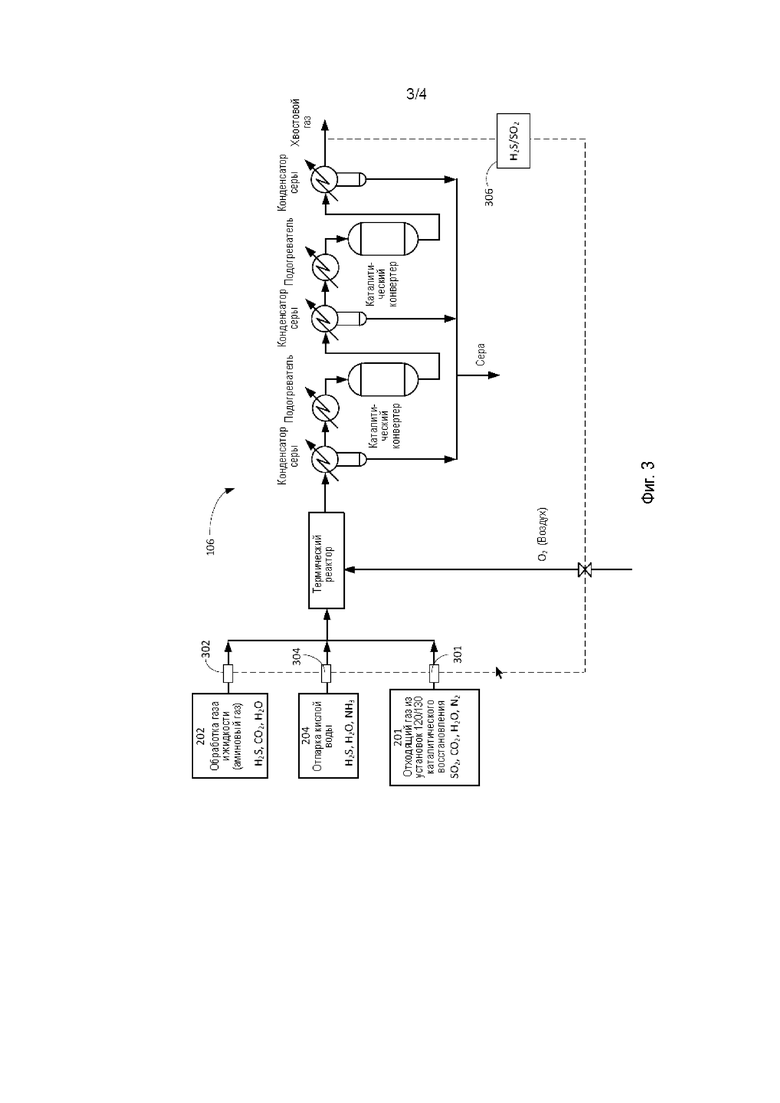

на фиг. 3 представлена блок-схема установки Клауса регенерации серы;

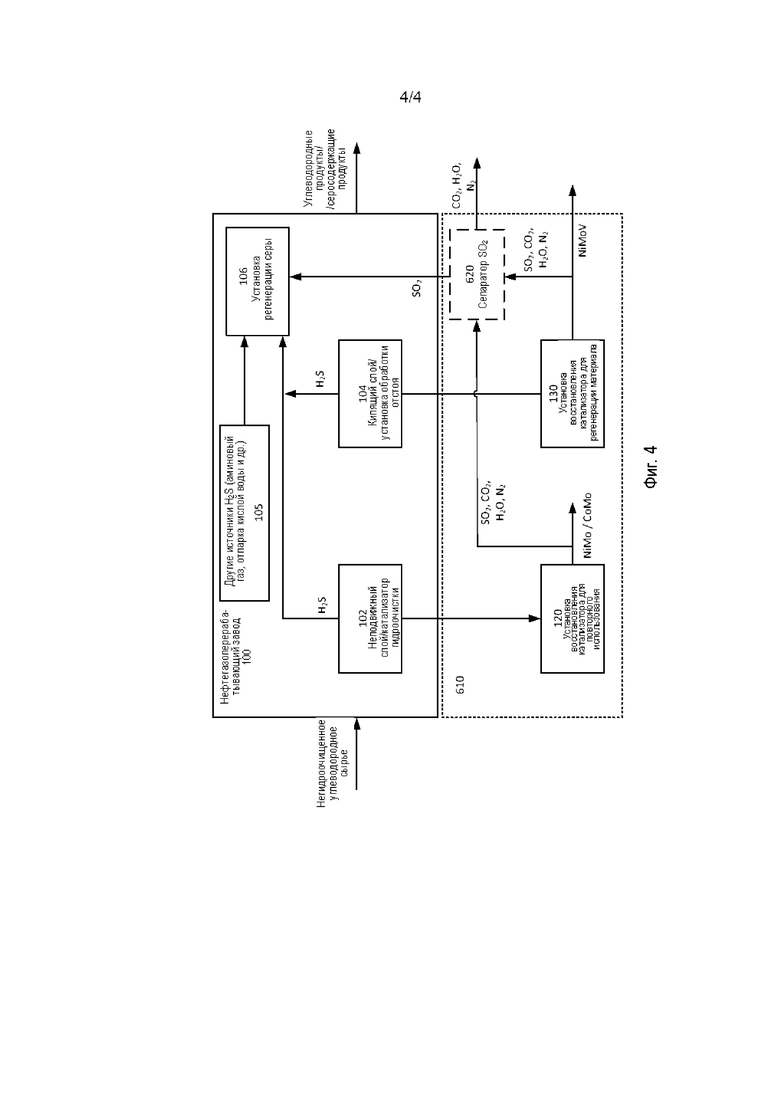

на фиг. 4 показано нефтегазоперерабатывающее производство, модернизированное использованием альтернативного варианта осуществления системы восстановления катализатора ГО.

Подробное описание осуществления изобретения

Как было упомянуто выше, катализаторы гидроочистки в процессе использования истощаются и подлежат удалению из установок ГО нефтегазоперерабатывающего завода. Утилизация отработанного катализатора сопряжена с рядом проблем. Отработанные катализаторы обычно содержат металлы катализатора и загрязняющие металлы в форме сульфидов, а также жидкие углеводороды и углеводородные отложения (например, нагар). Эти загрязнитель увеличивают вес материала катализатора и, во многих случаях, могут сделать отработанный катализатор опасным и способным к саморазогреву, что увеличивает стоимость работы с отработанным катализатором и его транспортирования.

Существуют технологии термической очистки/окисления, которые могут сделать отработанный катализатор неспособным к саморазогреву и/или преобразовать его из отхода в опасный продукт. Однако такие процессы окисления преобразуют серу и серосодержащие соединения, находящиеся на катализаторе, в диоксид серы (SO2), который необходимо улавливать или обрабатывать, используя технологии снижения выбросов серы. Оборудование и мероприятия для снижения выбросов серы существенно увеличивают стоимость обработки отработанного катализатора.

Описанные в настоящем раскрытии способы и системы повышают эффективность использования средств снижения выбросов серы, которыми обладают обрабатывающие производства, например, нефтеперегонные и газоперерабатывающие заводы, для улавливания и переработки серосодержащих побочных продуктов, например SO2, которые вырабатываются при регенерации серосодержащих отходов, например, отработанных катализаторов ГО. Эти средства снижения выбросов серы в составе перерабатывающего производства, например, установка Клауса регенерации серы, извлекают в качестве продукта свободную серу, которая может быть использована в удобрениях или других ценных продуктах. В настоящее время удаление соединений серы из отработанного катализатора (обжигом или регенерацией в кислородной атмосфере) не удалось должным образом интегрировать в систему Клауса регенерации серы перерабатывающего производства. В настоящем раскрытии описываются пути решения этой задачи, позволяющие преобразовать опасные отходы отработанного катализатора в месте их появления в пользующийся спросом товар, при одновременном улавливании оксидов серы, извлекаемых из катализатора и преобразовании их в полезный продукт, вместо получения потока отходов, требующих переработки или утилизации. При этом отработанный катализатор ГО может быть подвергнут обжигу или регенерации в составе нефтеперерабатывающего производства или другого обрабатывающего предприятия, в котором осуществляется снижение серных выбросов.

На фиг. 1 представлена обобщенная схема нефтеперерабатывающего производства 100, модернизированного каталитической системой 110 ГО, в соответствии с приведенным описанием. Следует иметь в виду, что нефтегазоперерабатывающее производство включает многие процессы и многочисленное оборудование, которые не показаны на фиг. 1, но известны специалистам. Для целей настоящего раскрытия показаны две установки гидроочистки. Установкой 102 гидроочистки может быть установка ГО с неподвижным слоем, например, обычно используемая для обработки продуктов атмосферной перегонки и легких продуктов вакуумной дистилляции в нефтеперерабатывающем производстве 100. Установкой 104 ГО может быть установка с неподвижным слоем или с кипящим слоем, например, обычно используемая для обработки остатков после вакуумной перегонки на нефтеперерабатывающем предприятии. В настоящем описании установка 104 ГО может называться установкой обработки остатков (УОО).

Далее, следует подчеркнуть, что установки 102 и 104 ГО приведены только в качестве частного примера. Реальное нефтеперерабатывающее производство скорее всего имеет много различных установок ГО и эти установки могут иметь различные конструкции, известные в уровне техники, например, с неподвижным слоем, с перемещающимся слоем, расширяющимся или кипящим слоями и слоями взвешенного осадка. Фиг. 1 предназначена для иллюстрации двух ситуаций, в которых используются установки ГО. Обычно на катализаторах установок 102 и 104 ГО обоих типов, а также любых установок ГО, имеющихся на нефтеперерабатывающем предприятии, в процессе их использования будут накапливаться отложения углеводородов, других углеродистых материалов, серосодержащих материалов и металлосодержащих материалов. Катализатор ГО установки 104 обработки остатков собирает большие количества металлов, например, ванадия, в процессе повышения сортности нефтяных остатков с получением более легких фракций или синтетической сырой нефти.

Как правило, отработанный катализатор, образовавшийся при обработке продуктов атмосферной перегонки и легких продуктов (например, в установке 102 ГО), может быть регенерирован/восстановлен для дальнейшего использования. Отработанный катализатор после обработки нефтяных остатков и других тяжелых фракций (например, в установке 104 ГО), напротив, может быть чрезмерно загрязнен металлосодержащими материалами, чтобы быть использованным в качестве катализатора даже после обработки таких катализаторов с отделением накопившихся отложений углеводорода, других углеродистых материалов, серосодержащих материалов. Таким образом, выгодой от обработки такого отработанного катализатора является в основном регенерация/возвращение в использование входящих металлов. Следует, однако, заметить, что этот общий подход не всегда применим. Например, в верхних слоях при обработке легких фракций (т.е., в установке 102 ГО) может получаться отработанных катализатор, слишком отравленный для регенерации/повторного использования. Аналогично, отработанный катализатор после обработки некоторых типов остатков и других тяжелых продуктов (т.е., в установке 104 ГО) все еще может быть пригоден для регенерации и повторного использования. Дело в том, что описанные здесь способы и системы обработки/восстановления катализатора могут быть использованы как для регенерации/повторного использования катализатора, так и для извлечения металлов.

На фиг. 1 также показано, что система 110 восстановления катализатора ГО для модернизации включает две установки 120 и 130 восстановления катализатора ГО. Следует заметить, что хотя для целей настоящего рассмотрения показаны две установки восстановления катализатора ГО, модернизационная система 110 восстановления катализатора ГО может включать больше или меньше двух установок восстановления катализаторов ГО.

Установка 120 восстановления катализатора ГО здесь рассматривается как установка восстановления катализатора для повторного использования, поскольку, в основном, задачей установки 120 восстановления катализатора для повторного использования является обработка (т.е., регенерация) отработанного катализатора ГО для повторного использования. Установка 130 восстановления катализатора ГО здесь рассматривается как установка восстановления катализатора для регенерации материала, поскольку, в основном, задача установки 130 восстановления катализатора для регенерации материала состоит в том, чтобы сделать отработанный катализатор ГО безопасным (например, неспособным к саморазогреву) для дальнейшей регенерации компонентов катализатора, например, металлов внутри катализатора. Этот пример показывает, что установка 120 восстановления катализатора для дальнейшего использования обычно может быть использована для обработки катализатора, оставшегося после процесса гидроочистки, который применяется к более легким материалам, в то время как установка 130 восстановления катализатора для регенерации материала обычно может быть использована для работы с катализатором, оставшимся от процесса гидроочистки, применяемого к более тяжелым материалам, например, кубовому остатку. Как было показано выше, варианты выполнения раскрытой системы могут включать установки гидроочистки одного или обоих типов.

Как было показано выше, задачей установки 120 восстановления катализатора для повторного использования является восстановление и обработка отработанного катализатора ГО, имеющего низкий уровень загрязнения, образовавшегося в процессах химической переработки нефти, например, в блоках гидроочистки тяжелого бензина, керосина или струйных гидроочистителей, установок гидроочистки дистиллятов и других реакторах или определенных слоях в реакторах, имеющих низкие уровни загрязнений, когда катализатор извлекается из реактора. В соответствии с некоторыми вариантами осуществления, установка 120 восстановления катализатора для повторного использования может содержать первую стадию для десорбирования из отработанного катализатора свободных углеводородов при наличии сколько-нибудь заметных уровней, и вторую стадию для регенерации отработанного катализатора в кислородной атмосфере для удаления нагара на катализаторе и преобразования сульфидов металлов в их оксиды. Первая стадия, т.е. десорбирование свободных углеводородов из отработанного катализатора, может содержать термодесорбцию углеводородов из отработанного катализатора. В альтернативном случае, или дополнительно, углеводороды могут быть удалены промывкой отработанного катализатора органическим растворителем или водной средой, содержащей поверхностно-активные вещества и/или моющие вещества. Оборудование, используемое для установки 120 восстановления катализатора для повторного использования может включать конвейерный регенератор, кипящий слой, вращающийся горизонтальный барабан с внутренними жалюзи и встречным потоком горячего воздуха (rotolouver), вращающуюся обжиговую печь или иное известное оборудование. Для ясности изложения, вспомогательное оборудование, связанное с установкой 120 восстановления катализатора для повторного использования, на фиг. 1 не показано. Однако для специалиста наличие такого вспомогательного оборудования будет очевидным. Например, с установкой 120 восстановления катализатора для повторного использования связано оборудование для подачи топлива (например, природного газа) для работы установки, а также оборудование для подачи в установку воздуха.

В соответствии с некоторыми вариантами осуществления, отработанный катализатор из (одной или более) установки(-ок) 102 ГО транспортируется в установку 120 восстановления катализатора для повторного использования. Обычно отработанный катализатор может содержать один или более металлов группы VIII (Группы 8-10 по номенклатуре ИЮПАК), например, кобальт (Со) или (Ni), и один или более металлов группы VIB (Группа 6 ИЮПАК), например, молибден (Мо) или вольфрам (W), на подложке из несущего материала, например, оксида алюминия (Al2O3), алюмосиликата, цеолита или их комбинации. Отработанный катализатор может быть загрязнен углеводородом и углеродистыми загрязнителями из процесса гидроочистки. Отработанный катализатор может быть нагрет в установке 120 восстановления катализатора для повторного использования для очистки с катализатора этих загрязнителей и для регенерации этого отработанного катализатора. Например, отработанный катализатор может нагреваться в температурном диапазоне примерно от 500°F до 900°F. В соответствии с некоторыми вариантами осуществления, в установке 120 восстановления катализатора для повторного использования могут проводиться несколько стадий нагревания. Например, в первой стадии отработанный катализатор может нагреваться при температуре в диапазоне примерно от 500°F до 700°F для снятия с катализатора загрязнений. В альтернативном случае (или дополнительно) отработанный катализатор может быть промыт органическим растворителем и/или водной средой, содержащей поверхностно-активные вещества и/или моющие вещества. Затем может быть проведена вторая стадия, в которой очищенный катализатор нагревается в кислородной атмосфере при температуре примерно от 750°F до 900°F для удаления с катализатора нагара и преобразования сульфидов металлов на катализаторе в форму их оксидов (т.е. регенерация катализатора). Газом, содержащим кислород, может быть, например, обогащенный кислородом воздух.

При нагревании отработанного катализатора в стадиях десорбции и/или регенерации образуется отходящий газ, обычно содержащий SO2, СО2, Н2О и N2. Например, отходящий газ может содержать примерно от 65% до 85% N2, примерно от 10% до 20% О2, примерно от 0,1% до 0,4% СО2, и примерно от 0,05% до 0,2% SO2. Как будет более подробно показано ниже, отходящие газы установки 120 восстановления катализатора для повторного использования могут подаваться в установку 106 регенерации серы (УРС).

Возвращаясь к фиг. 1, можно вспомнить, что задачей установки 130 восстановления катализатора для регенерации материала является восстановление и обработка отработанного катализатора ГО после процесса гидроочистки, используемого для более тяжелых материалов, например, остатков углеводородов, и получение отработанного катализатора ГО, безопасного (т.е. неспособного к саморазогреву), например для транспортирования. В целом, отработанный катализатор, обработанный в установке 130 восстановления катализатора для регенерации материала, содержит больше загрязняющих металлов, например ванадия. Существует насколько установок термического окисления, которые могут быть использованы в качестве установки 130 восстановления катализатора для регенерации материала, включая печи прямого нагрева, вращающиеся горизонтальные барабаны (rotolouvers), многоподовые печи, конвейерные регенераторы и т.д. Для обжига катализатора при температурах в диапазоне примерно от 800°F до 2000°F особенно хорошо подходит барабанные печи прямого нагрева. В этом процессе обжига из катализатора удаляется большая часть серы и углерода и устраняются связанные с катализатором опасности саморазогрева. При обжиге отработанного катализатора в установке 130 восстановления катализатора для регенерации материала образуется отходящий газ, обычно содержащий SO2, СО2, Н2О и N2. Например, отходящий газ обычно содержит примерно от 65% до 85% N2, примерно от 5% до 30% О2, примерно от 1% до 20% СО2, и примерно от 0,1% до 4% SO2. Как будет более подробно показано ниже, отходящий газ из установки 130 восстановления катализатора для регенерации материала может подаваться в установку 106 регенерации серы (УРС). Для ясности изложения, вспомогательное оборудование, относящееся к установке 130 восстановления катализатора для регенерации материала, на фиг. 1 не показано. Однако для специалиста наличие такого вспомогательного оборудования будет очевидно. Например, с установкой 130 восстановления катализатора для регенерации материала связано оборудование для подачи топлива (например, природного газа) для работы установки, а также оборудование для подачи в установку воздуха. В соответствии с некоторыми вариантами осуществления, работа установки 130 восстановления катализатора для регенерации материала после запуска обжига может быть самоподдерживающейся.

На фиг. 1 также показано, что нефтегазоперерабатывающее производство 100 также включает установку 106 регенерации серы (УРС). Главной задачей устройств регенерации серы нефтеперерабатывающего производства является борьба с загрязнением окружающей среды. Сырая нефть, нефтеносные пески и потоки природного газа содержат соединения серы во всем диапазоне температур кипения от низкомолекулярных меркаптанов (сернистых соединений) до кубового остатка с очень высоким молекулярным весом. Гидроочистка (ГО) таких соединений, например, в установках 102 и/или 104 на фиг. 1, в качестве побочного продукта образует сернистый водород (H2S). Регенерация серы является важнейшей частью нефтегазоперерабатывающего производства, поскольку во многих государствах законодательство требует сводить к минимуму выбросы серных соединений в окружающую среду. В средствах регенерации серы газообразный H2S преобразуется в продукты, обладающие рыночным спросом (например, серную кислоту и/или свободную серу.

На фиг. 2 представлена типичная схема обработки в средствах 200 регенерации серы, например, используемой для обработки потоков поступающего исходного материала, связанного с обработкой природного газа или переработкой сырой нефти. Средства 200 регенерации серы были подвергнуты модернизации для подачи в них отходящего газа 201 из установки 120 восстановления катализатора для повторного использования и/или установки 130 восстановления катализатора для регенерации материала. Детали модернизации более подробно описаны ниже. Средства 200 регенерации серы включают установку 106 регенерации серы, показанную на фиг. 1 и подробно рассмотренную ниже. Первичным потоком поступающего исходного материала в установку 106 регенерации серы являются потоки кислого газа из систем 202 очистки газа и/или жидкости нефтегазоперерабатывающего производства. Когда в системе очистки используется аминовый растворитель, поток 202 исходного материала можно называть потоком аминового кислого газа. Типичный поток кислого газа, подаваемого в УРС нефтегазоперерабатывающего производства, обычно содержит сернистый водород, диоксид углерода, воду и, возможно, небольшие количества углеводородных газов. Например, поток кислого газа может содержать примерно от 40% до 95% H2S, примерно от 1% до 10% Н2О, примерно от 1% до 40% СО2 и примерно от 1% до 8% углеводородов. Некоторые варианты выполнения установки 106 регенерации серы также выполнены с возможностью обрабатывания отходящего газа из систем 204 отпарки кислой воды (SWS - от англ. sour water stripping). Кислород (О2) обычно поступает в УРС 106 в составе воздуха или воздуха, обогащенного кислородом. В УРС обычно преобразуется и регенерируется 93-98% серы, содержащейся в поступающем потока исходного материала, в виде расплава свободной серы, который может быть подвергнут дегазации в установке 206 дегазации серы для снижения содержания/удаления H2S, оставшегося в сере. Установка регенерации серы может включать блок 208 очистки хвостового газа, в котором небольшие количества соединений серы, не конвертированные в УРС 106, конвертируются в H2S, который возвращается обратно в УРС 106. Отходящий газ из блока 208 очистки хвостового газа сжигается в 210, где все оставшиеся соединения серы превращаются в SO2.

В установке 106 регенерации серы (УРС) обычного нефтегазоперерабатывающего производства используется способ, называемый Процессом Клауса, преобразующим сернистый водород из потока 202 аминового газа и/или потока 204 из процесса отпарки кислой воды в свободную серу. Способ включает многостадийный каталитический процесс, в котором сернистый водород окисляется до свободной серы в соответствии с общей формулой реакции:

Следует заметить, что стехиометрия указанной реакции является частным случаем и может изменяться в модифицированных вариантах реакций Клауса. Каждая стадия каталитической реакции в установке 106 регенерации серы обычно включает промежуточный подогреватель газа, каталитический реактор и конденсатор серы.

Процесс Клауса включает использование термического реактора, например печи, для окисления части, например одной трети, H2S в кислородосодержащей атмосфере, для формирования SO2, в соответствии со следующей формулой реакции:

Газообразные продукты сгорания, содержащие преимущественно H2S, SO2, Н2О и N2, направляются в конденсатор, где свободная сера конденсируется и отделяется от технологических газов, а выходящие из конденсатора охлажденные газы направляются далее в каталитические конвертеры. На каждой стадии, оставшаяся несгоревшая часть H2S реагирует с SO2 в каталитических конвертерах с образованием свободной серы, согласно выражению:

Установки регенерации серы, основанные на процессе Клауса, хорошо известны в уровне техники и подробного описания не требуют. Важно, однако, заметить, что реагентом в химической реакции процесса Клауса является диоксид серы (SO2). В типичных условиях проведения реакции Клауса, SO2 получают окислением H2S в термическом реакторе. В вариантах осуществления раскрытых способов показаны газовые потоки, содержащие SO2, представляющие собой потоки отходящих после сжигания газов из установок 120 и/или 130 восстановления катализатора в установку Клауса регенерации серы, как это показано на фиг. 3, где представлена модернизированная УРС 106. Следует заметить, что если для обработки SO2, получающегося при восстановления катализатора, задействованы дополнительные возможности УРС, эти дополнительные возможности УРС также могут быть использованы для снижения нагрузки на существующий УРС, что может повысить общую производительность нефтегазоперерабатывающего производства. Производительность производства иногда ограничивается производительностью существующей УРС, поэтому добавление производительности дополнительной КРС может решать две задачи: (1) обработку SO2, вырабатываемого при восстановлении катализатора, и (2) устранение узкого места в производстве, обеспечением дополнительной производительности УРС для других процессов генерирования серы.

Показанная на фиг. 3 установка 106 регенерации серы содержит термический реактор (например, печь) и два каталитических конвертера. Перед каждым каталитическим конвертером установлен конденсатор серы и подогреватель. Конечный конденсатор серы устанавливается после второго каталитического конвертера. Следует понимать, что УРС 106 может включать больше или меньше каталитических секций, чем показано на фиг. 3. Один или более потоков 201 отработанного газа из установок 120 и/или 130 восстановления катализатора вводятся в УРС вместе с потоком(-ами) 202 аминового газа и/или потоком(-ами) отходящего газа из установки отпарки кислой воды, имеющейся в нефтегазоперерабатывающем производстве. В представленном варианте осуществления, каждый из потоков 201, 202 и 204 вводятся в термический реактор УРС. Рассматриваются, однако, и другие варианты осуществления. Например, отходящий поток 201 процесса восстановления катализатора может быть введен в воздушный поток или может быть добавлен после термического ректора, например, в один из подогревателей или каталитических конвертеров.

Когда некоторое количество SO2 вводится в УРС 106 с потоком(-ами) 201, работа термического реактора может быть отрегулирована для компенсации дополнительного количества SO2. Другими словами, SO2 для реакции Клауса поступает не только из термического реактора модернизированного УРС, но также некоторое его количество приходит с отходящим потоком(-ами) 201 установки восстановления катализатора. Условия работы термического реактора поддерживаются регулированием потока О2 (воздуха) в термический реактор. Показанная на чертеже УРС 106 включает измерители 301, 302 и 304, которые измеряют расход и/или составы потоков 201, 202 и 204, соответственно. Показания этих измерителей могут быть использованы для регулирования количества О2, подводимого к термическому реактору, с учетом расхода и/или состава потоков 201, 202 и 204. Например, количество О2, подаваемого в термический реактор, может быть уменьшено, если в термический реактор подается больше SO2, с соответствующим снижением количества SO2, вырабатываемого при окислении H2S. Аналогично, УРС 106 может включать один или более анализаторов 306, например, для анализа состава хвостового газа и для регулирования количества О2, подаваемого в термический реактор, соответственно. Например, анализатор 306 может определять относительные количества H2S и SO2 в хвостовом газе. Если количество H2S слишком велико, то в термический реактор может подаваться больше О2.

Приведенное выше рассмотрение и фиг. 1-3 показывают как отходящий газ из одной или более установки(-ок) 120 восстановления катализатора для повторного использования и/или одной или более установки(-ок) 130 восстановления катализатора для регенерации материала может подаваться в УРС 106 нефтегазоперерабатывающего производства, для обработки SO2, присутствующего в отходящих газах. В соответствии с некоторыми вариантами осуществления, обработка отходящих газов может выполняться так, что они становятся пригодными для обработки в УРС 106. Например, отходящие газы установок 120/130 могут включать твердые частицы, например, пыль катализатора, которые необходимо удалить, прежде чем газы будут поданы в УРС 106. Таким образом, варианты осуществления раскрытой модернизированной системы 110 восстановления катализатора ГО и соответствующих способов включают один или более процессов и соответствующего оборудования для обработки отходящих газов перед подачей их в установку 106 регенерации серы. Например, частицы могут быть удалены из отходящих газов с использованием способов и оборудования, например, одной или более технологий центробежных сепараторов или электростатических осадителей (ЭСО), например, влажных или сухих ЭСО.

Аналогично, в соответствии с некоторыми вариантами осуществления, отходящие газы из установок 120/130 восстановления катализатора могут иметь повышенную температуру и, поэтому, могут требовать охлаждения перед подачей в НРС 106. Например, установка 130 восстановления катализатора для регенерации материала обычно работает при температуре примерно от 1000°F до 2000°F, например при 1800°F, как было упомянуто выше. Соответственно, отходящий газ, выходящий из установки 130 восстановления катализатора для регенерации материала, может иметь температуру около 1800°F. В соответствии с некоторыми вариантами осуществления, отходящие газы подвергаются сжатию перед их подачей в УРС. Если газы должны быть подвергнуты сжатию, их следует охладить, например, до температуры примерно 400°F. Таким образом, варианты осуществления раскрытой модернизированной системы ПО гидроочистки катализатора и соответствующих способов включают один или более процессов и соответствующего оборудования для охлаждения отходящих газов. В соответствии с некоторыми вариантами осуществления, отходящий газ может быть охлажден с использованием водного охладителя, теплообменника или другого устройства. Подобная обработка отходящих потоков установок 120/130 восстановления катализатора будет зависеть от конкретного применения и доступна для осуществления специалистом в данной отрасли.

На фиг. 4 иллюстрируется нефтегазоперерабатывающее производство 100, включающее альтернативный вариант осуществления системы 610 восстановления катализатора ГО. Система 610 восстановления катализатора ГО аналогична варианту 110 осуществления, рассмотренному выше, но включает систему 620 сепарации диоксида серы для отделения части компонентов, не содержащей SO2, например, СО2, Н2О и/или N2, из газообразных продуктов сгорания от отходящих газов из установки 120 восстановления катализатора для повторного использования и/или установки 130 восстановления катализатора для регенерации материала. При этом система 620 сепарации диоксида серы подает в УРС газовый поток, обогащенный SO2. Следует отметить, что в то время как система 620 сепарации диоксида серы показана включенной в модернизированную систему 610 восстановления катализатора, во многих нефтегазоперерабатывающих производствах имеется одна или более систем сепарации оксида серы. В таких случаях, может быть использовано оборудование сепарации диоксида серы нефтегазоперерабатывающего завода.

Примеры выполнения систем сепарации диоксида серы хорошо известны специалистам и не требуют подробного описания. В частном случае выполнения систем сепарации диоксида серы обеспечивается контакт содержащего SO2 подводимого исходного материала (например, отходящих газов) с адсорбирующей SO2 средой, например, растворителя, содержащего амин. В соответствии с некоторыми вариантами осуществления, отходящие газы вступают в контакт с абсорбирующей SO2 средой, например, в противоточной абсорбционной колонне. SO2 предпочтительно абсорбируется в абсорбирующей SO2 среде для получения абсорбирующей среды, обогащенной SO2, и обедненной SO2 газовой фазы, которая обогащена компонентами, не включающими SO2 (например, СО2, Н2О и/или N2). Далее SO2 десорбируется из обогащенной SO2 абсорбирующей среды для регенерации бедной SO2 абсорбирующей среды и для получения обогащенного SO2 газового потока, который может быть направлен в УРС. Пример системы очистки SO2 описан в US 7214358, выданном 8 мая 2007 г.

Следует заметить, что в некоторых нефтегазоперерабатывающих производствах Процесс Клауса для восстановления серы может и не использоваться, а вместо него для обработки потоков кислого газа могут использоваться другие технологии, например производство серной кислоты. В соответствии с этими способами, H2S кислого газа сжигается для получения SO2, который затем может быть каталитически преобразован в SO3 и использован для получения серной кислоты. Такие процессы обработки соединений серы в нефтегазоперерабатывающем производстве могут быть также широко использованы для обработки 802-содержащих газообразных продуктов сгорания из установки 120 восстановления катализатора для повторного использования и/или установки 130 восстановления катализатора для регенерации материала, как это было описано выше. Например, газообразные продукты сгорания могут быть поданы в печь для дожигания газов и/или в каталитический конвертер завода по производству серной кислоты. В настоящем раскрытии термин "установка регенерации серы" (УРС) относится к средствам снижения серных выбросов, базирующимся на Процессах Клауса, а также средствам снижения серных выбросов, основанных на других процессах, например используемых при производстве серной кислоты. Процессы снижения серных выбросов, например, помимо прочего, Процессы Клауса, производство серной кислоты и подобные, также называются здесь процессами обработки соединений серы (STP - от англ. sulfur treatment processes).

Для специалиста должно быть понятно, что здесь описаны способы и системы обработки серосодержащих отходов. Настоящее раскрытие преимущественно касается обработки серосодержащих отработанных катализаторов, используемых в процессах гидроочистки. Однако описанные здесь способы и системы могут быть применены для обработки других серосодержащих отходов в условиях нефтегазоперерабатывающего производства. Например, установки 120 и/или 130 каталитического восстановления могут быть использованы для сжигания органических и других отходов, например, отстоя в резервуаре-хранилище нефтепродуктов и серозатворов (обычно содержащих катализаторы на основе Ni и Zn). При этом, хотя установки 120 и 130 называются здесь "установками восстановления катализатора", надо понимать, что только этим их применение не ограничивается. Другими словами, установки 120 и 130 могут быть использованы для обработки серосодержащих отходов, полученных при обработке углеводородов, в процессе повышения сортности углеводородов, переработки природного газа и др., и для улучшения характеристик оборудования обработки соединений серы таких производств в части снижения уровня вырабатываемого SO2. При этом по всему описанию, термин "установка восстановления катализатора" может заменяться другими терминами, например, "установка обработки серосодержащих отходов", "установка нагревания серосодержащих отходов", "установка окисления серосодержащих отходов" и др. В зависимости от природы и состава серосодержащих отходов, отходы могут подвергаться обработке перед подачей их в установку(-и) 120 и/или 130 обработки. Например, донные остатки в резервуаре (или отстой) могут содержать твердые материалы и нефть. Обработка таких отходов может включать отделение нефти от твердых материалов так, чтобы нефть могла быть продана или переработана, а твердые материалы могут быть обработаны в установке(-ах) 120 и/или 130. Например, отходы могут быть обработаны с использованием одного или более механических способов, например, для разделения твердых и жидких компонентов отходов может быть использована центрифуга.

Приведенное выше рассмотрение в основном сосредоточено на вариантах осуществления, где системы восстановления катализатора реализованы в составе нефтегазоперерабатывающего производства и, в частности, там, где такие системы повышают возможности оборудования по обработке серосодержащих соединений для сокращения количества SO2, вырабатываемого в ходе восстановления катализатора. Тем не менее, другие варианты осуществления могут быть реализованы в условиях, отличающихся от нефтегазоперерабатывающих производств, но включающих обработку соединений серы. Например, газоперерабатывающие заводы обычно включают оборудование, использующее Процесс Клауса и другие средства снижения выбросов серы, и эти средства могут быть усовершенствованы для обработки SO2, вырабатываемого в ходе восстановления катализатора, как это было описано выше. Например, отработанный катализатор из таких процессов, как, например, повышение отдачи нефтяных песков/битума, может быть восстановлен на заводе переработки природного газа и оборудовании обработки соединений серы этого завода, используемых для обработки вырабатываемого SO2.

Некоторые варианты осуществления и признаки были описаны с использованием системы верхних числовых пределов и системы нижних числовых пределов. Следует иметь в виду, что интервалы от любого нижнего предела до любого верхнего предела предполагаются, если не указано иначе. Определенные нижние пределы, верхние пределы и интервалы могут быть указаны в одном или более пунктах формулы, приведенной ниже. Все числовые величины составляют "примерно" или "приблизительно" указанную величину, и учитывают числовую ошибку и вариации, которые ожидались бы специалистом. Если не указано иначе, можно считать, что "примерно" подразумевает плюс или минус 10 процентов. Использование неопределенного артикля единственного или множественного числа в сочетании со словом "содержащий" в формуле или описании означает один или более одного, если контекст не подсказывает иначе. Использование термина "или" в формуле используется в смысле "и/или", если только недвусмысленно не указывает на альтернативу или если альтернативы взаимно исключаются. Термины "содержит", "имеет", "включает", и "заключает в себе" (и их варианты) являются открытыми глаголами-связками и позволяют добавлять другие элементы, при использовании в формуле.

В то время как раскрытое здесь изобретение было описано применительно к конкретным вариантам его осуществления и применения, специалистами могут быть сделаны многочисленные модификации и вариации, не выходящие за пределы области притязаний, установленной формулой изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕАКТИВИРОВАННЫЕ КАТАЛИЗАТОРЫ ГИДРООЧИСТКИ ДЛЯ ПРИМЕНЕНИЯ В СНИЖЕНИИ ВЫБРОСОВ СЕРЫ | 2020 |

|

RU2814491C2 |

| ПРИМЕНЕНИЕ КИСЛОРОДА В УСТАНОВКАХ КЛАУСА С ДОПОЛНИТЕЛЬНОЙ НАГРУЗКОЙ, В ЧАСТНОСТИ С ПОТОКОМ ОТХОДЯЩЕГО ГАЗА, СОДЕРЖАЩИМ SOИ ОБРАЗУЮЩИМСЯ ПРИ РЕГЕНЕРАЦИИ АДСОРБЕНТА | 2014 |

|

RU2653124C2 |

| СПОСОБ ПОЧТИ ПОЛНОГО УДАЛЕНИЯ СОЕДИНЕНИЙ СЕРЫ HS, SO, COS И/ИЛИ CS ИЗ ОТХОДЯЩЕГО ГАЗА СЕРНОЙ УСТАНОВКИ С ИЗВЛЕЧЕНИЕМ ЭТИХ СОЕДИНЕНИЙ В ВИДЕ СЕРЫ | 1996 |

|

RU2142404C1 |

| МОДЕРНИЗАЦИЯ УСТАНОВКИ КЛАУСА СЕРНОКИСЛОТНОЙ УСТАНОВКОЙ | 2020 |

|

RU2827769C2 |

| СПОСОБ ПОЛУЧЕНИЯ СЕРЫ ИЗ СЕРНИСТОГО АНГИДРИДА | 2006 |

|

RU2409517C2 |

| ОБРАБОТКА ГАЗОВ | 2014 |

|

RU2669606C2 |

| СПОСОБ ОБРАБОТКИ СЕРОСОДЕРЖАЩЕГО ГАЗА И ИСПОЛЬЗУЕМЫЙ ДЛЯ ДАННЫХ ЦЕЛЕЙ КАТАЛИЗАТОР ГИДРИРОВАНИЯ | 2011 |

|

RU2556687C2 |

| СПОСОБ ПОЛУЧЕНИЯ СЕРЫ | 2019 |

|

RU2806854C2 |

| СПОСОБ ДЕСУЛЬФУРИЗАЦИИ ГАЗОВ | 2000 |

|

RU2241527C2 |

| СПОСОБ ПОЛУЧЕНИЯ СЕРЫ ИЗ КИСЛОГО ГАЗА, СОДЕРЖАЩЕГО HS | 1990 |

|

RU2072963C1 |

Изобретение относится к способу обработки серосодержащих отходов перерабатывающих и обогатительных производств. Изобретение касается способа обработки серосодержащих отходов, в котором нагревают серосодержащие отходы для получения первого потока, содержащего диоксид серы, и подают в процесс обработки соединений серы (ПОС), подают второй поток, содержащий сернистый водород, и третий поток, содержащий кислород, количество которого регулируют для поддержания реакции между SO2 и H2S, при этом используют отходы отработанных катализаторов гидроочистки (ГО). При регулировании количества третьего газового потока определяют состав хвостового газа ПОС по отношению H2S к SO2 в хвостовом газе, при подаче первого потока в ПОС из него удаляют твердые частицы, ПОС включает процесс Клауса. Технический результат - повышение эффективности использования средств снижения выбросов серы. 11 з.п. ф-лы, 4 ил.

1. Способ обработки серосодержащих отходов, в котором:

нагревают серосодержащие отходы для получения первого газового потока, содержащего диоксид серы (SO2),

подают по меньшей мере часть первого газового потока в процесс обработки соединений серы (ПОС),

подают в ПОС второй газовый поток, содержащий сернистый водород (H2S),

подают в ПОС третий газовый поток, содержащий кислород (О2), и регулируют количество третьего газового потока, подаваемого в ПОС, для поддержания реакции между SO2 и H2S,

причем процессом обработки соединений серы является ПОС завода переработки углеводородов, представляющий собой

нефтегазоперерабатывающий завод, и серосодержащие отходы содержат отработанный катализатор гидроочистки (ГО) с нефтегазоперерабатывающего завода,

при регулировании количества третьего газового потока, подаваемого в ПОС, определяют состав хвостового газа ПОС и регулируют количество третьего газового потока, подаваемого в ПОС, на основе определенного состава,

при определении состава хвостового газа ПОС определяют отношение H2S к SO2 в хвостовом газе,

при подаче по меньшей мере части первого газового потока в ПОС обрабатывают первый газовый поток для удаления из него твердых частиц, и

ПОС включает процесс Клауса.

2. Способ по п. 1, в котором второй газовый поток содержит один или более газовых потоков, полученных при обработке углеводородов на заводе переработки углеводородов.

3. Способ по п. 2, в котором второй газовый поток выбирают из группы, состоящей из потока кислого газа, потока аминового газа и потока отходящего газа процесса отпарки кислой воды.

4. Способ по п. 2, в котором серосодержащие отходы включают отстой в резервуаре нефтепродуктов.

5. Способ по п. 2, в котором серосодержащие отходы включают катализатор сероочистки.

6. Способ по п. 2, в котором перед нагреванием серосодержащих отходов их отделяют от смеси нефти и серосодержащих отходов.

7. Способ по п. 1, в котором первый газовый поток дополнительно содержит один или более компонентов, выбранных из группы, состоящей из диоксида углерода (СО2), воды (Н2О) и азота (N2), и при подаче части первого газового потока в ПОС, первый газовый поток подвергают обработке для получения обогащенного SO2 газового потока и подачи этого обогащенного SO2 газового потока в ПОС.

8. Способ по п. 7, в котором при обработке первого газового потока для получения обогащенного SO2 газового потока:

первый газовый поток приводят в контакт с бедной адсорбирующей SO2 средой для получения обогащенной SO2 адсорбирующей SO2 среды и обедненного SO2 газа, и

десорбируют газообразный SO2 из обогащенной SO2 адсорбирующей SO2 среды для получения обогащенного SO2 газового потока.

9. Способ по п. 8, в котором бедной адсорбирующей SO2 средой является растворитель, содержащий амин.

10. Способ по п. 1, в котором при регулировании количества третьего газового потока, подаваемого в ПОС:

определяют расход по меньшей мере части первого газового потока в ПОС,

определяют расход второго газового потока в ПОС и

регулируют количество третьего газового потока, подаваемого в ПОС, на основе определенных расходов.

11. Способ по п. 10, в котором при регулировании количества третьего газового потока, подаваемого в ПОС, на основе определенных расходов, снижают количество третьего газового потока в ПОС, если расход по меньшей мере части первого газового потока в ПОС увеличивается относительно расхода второго газового потока в ПОС.

12. Способ по п. 1, в котором при регулировании количества третьего газового потока, подаваемого в ПОС, на основе определенного состава, увеличивают количество третьего газового потока, подаваемого в ПОС, если увеличивается отношение H2S к SO2.

| WO 2016102652 A1, 30.06.2016 | |||

| WO 2001030692 A2, 03.05.2001 | |||

| R | |||

| IWAMOTO | |||

| REGENERATION OF RESIDUE HYDRODESULFURIZATION CATALYST | |||

| Многоступенчатая активно-реактивная турбина | 1924 |

|

SU2013A1 |

| V | |||

| Приспособление для разматывания лент с семенами при укладке их в почву | 1922 |

|

SU56A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| В.В | |||

| КАФАРОВ | |||

| ПРИНЦИПЫ СОЗДАНИЯ БЕЗОТХОДНЫХ ХИМИЧЕСКИХ ПРОИЗВОДСТВ | |||

| М: ХИМИЯ. | |||

Авторы

Даты

2024-09-24—Публикация

2019-10-07—Подача