Область настоящего изобретения

Настоящая заявка относится к катализаторам и процессам для обработки отходящих газов в способе обработки углеводородов. Более подробно, заявка относится к катализатору, использованному в способе гидроочистки, и применению реактивированного катализатора для обработки отходящих газов.

Предпосылки создания настоящего изобретения

В настоящее время хорошо известна необходимость в удалении серы из потоков углеводородов, таких как потоки производных нефти и природного газа, для борьбы с загрязнением окружающей среды. Если сера не удалена из соединений углеводородов, то после сжигания образуются диоксид серы и триоксид серы. Эти соединения могут взаимодействовать с влагой в атмосфере с образованием серной кислоты, что приводит к известному явлению кислотных дождей. В связи с этим в большинстве юрисдикций законом требуется свести к минимуму выбросы серы в окружающую среду.

Обычно серу удаляют из природного газа и других продуктов нефтепереработки с использованием каталитического процесса, известного как гидродесульфуризация (HDS), который также обычно называют гидроочисткой (HDT) или гидропроцессингом (HDP). В этом процессе поток углеводорода смешивают с газообразным водородом, нагревают и пропускают над фиксированным слоем катализатора при повышенных температуре и давлении. Широко используемые катализаторы для гидроочистки включают один или более металлов группы VIIIB, таких как кобальт (Со) или никель (Ni), и один или более металлов группы (VIB), таких как молибден (Мо) или вольфрам (W), нанесенных на подложку материала-носителя, такого как оксид алюминия (Al2O3), алюмосиликат, цеолит или их комбинации. Если катализатор гидроочистки используют в процессе гидроочистки, активность катализатора в течение времени снижается за счет накопления углеродсодержащих отложений, называемых коксом, на катализаторе, и/или из-за присутствия дезактивирующих неорганических материалов, таких как кремний (Si), мышьяк (As) и ванадий (V). Некоторые из этих катализаторов можно реактивировать с помощью регенерации или восстановления и использовать их в качестве катализаторов HDS, однако в большинстве случаев отработанные катализаторы не регенерируют, а вместо этого обрабатывают как опасные отходы. Таким образом существуют природоохранные и экономические стимулы для повторного применения катализаторов, регенерированных из процессов обработки углеводородов, таких как гидроочистка HDS.

Краткое описание настоящего изобретения

В данном контексте описан способ обработки газообразного потока в ходе процесса обработки отходящих газов, при этом способ включает: контактирование газообразного потока с катализатором, который был ранее использован в процессе гидроочистки, и процесс реактивации перед контактированием газообразного потока в процессе обработки отходящих газов, где газообразный поток включает одно или более серосодержащих веществ, выбранных из группы, состоящих из элементарной серы (Sx), диоксида серы (SO2), карбонилсульфида (COS) и сероуглерода (CS2), и где при контактировании газообразного потока с реактивированным катализатором в присутствии водорода (Н2) происходит превращение одного или более серосодержащих веществ в сероводород (H2S). Согласно некоторым вариантам осуществления настоящего изобретения, процесс гидроочистки выбирают из группы, состоящей из следующих процессов: процессы гидроочистки нефтепродуктов, гидродесульфуризация (HDS), гидроденитрификация (HDN), гидрогенизация, гидродеметаллизация (HDM), гидроочистка нафты (NHT), гидроочистка дизельного топлива (DHT), гидроочистка керосина (КНТ), гидроочистка топлива для реактивных двигателей (JHT), гидроочистка атмосферного газойля, гидроочистка вакуумного газойля (VGO) и каталитический флюидкрекинг гидрогенизата (FCC). Согласно некоторым вариантам осуществления настоящего изобретения катализатор включает один или более металлов группы VIIIB, и один или более металлов группы (VIB), нанесенных на материал носителя на основе неорганического оксида. Согласно некоторым вариантам осуществления настоящего изобретения катализатор включает кобальт и молибден, нанесенные на оксид алюминия. Согласно некоторым вариантам осуществления настоящего изобретения катализатор включает никель и молибден, нанесенные на подложку из оксида алюминия. Согласно некоторым вариантам осуществления настоящего изобретения процесс реактивации включает регенерацию. Согласно некоторым вариантам осуществления настоящего изобретения регенерация включает нагревание катализатора в кислородсодержащей атмосфере при температуре от 300 до 500°С в течение 30 мин или более. Согласно некоторым вариантам осуществления настоящего изобретения перед обработкой в режиме регенерации углеводороды отделяют от катализатора в ходе экстракции растворителем или в ходе контактирования катализатора с паром, продуктами сгорания природного газа, водородом или азотом при температуре от 150 до 550°С. Согласно некоторым вариантам осуществления настоящего изобретения процесс реактивации включает восстановление. Согласно некоторым вариантам осуществления настоящего изобретения восстановление включает пропитку катализатора раствором, содержащим хелатирующий агент, и высушивание катализатора при температуре от 50°С до 300°С. Согласно некоторым вариантам осуществления настоящего изобретения хелатирующим агентом является органическая кислота. Согласно некоторым вариантам осуществления настоящего изобретения реактивированным катализатором является предварительно сульфированный катализатор перед контактированием газообразного потока в процессе обработки отходящего газа. Согласно некоторым вариантам осуществления настоящего изобретения изменяют размер, форму реактивированного катализатора и/или его повторно формируют перед контактированием газообразного потока в процессе обработки отходящего газа. Согласно некоторым вариантам осуществления настоящего изобретения размер реактивированного катализатора изменяют в процессе сортировки по длине катализатора. Согласно некоторым вариантам осуществления настоящего изобретения изменение размера, формы и/или повторное формирование включают измельчение реактивированного катализатора до тонкодисперсного порошка и затем реформинг реактивированного катализатора. Согласно некоторым вариантам осуществления настоящего изобретения размер реактивированного катализатора изменяют от диаметра в интервале 1,3 мм до 2,5 мм до диаметра в интервале от 3 мм до 5 мм. Согласно некоторым вариантам осуществления настоящего изобретения контактирование газообразного потока с реактивированным катализатором включает объединение реактивированного катализатора со вторым катализатором, где второй катализатор обеспечивает более низкий перепад давления, чем реактивированный катализатор. Согласно некоторым вариантам осуществления настоящего изобретения контактирование газообразного потока с реактивированным катализатором включает кратковременную загрузку реактивированного катализатора. Согласно некоторым вариантам осуществления настоящего изобретения реактивированный катализатор характеризуется перепадом давления в интервале от 0,05 до 0,20 фунтов на кв.дюйм на фут (psi/ft), при условии кратковременной (ударной) загрузки и тестирования при расходе газа на единицу сечения потока, измеренном в окружающем воздухе и который составляет 100 футов/мин.

В данном контексте описан также способ формирования реактивированного катализатора для процесса обработки отходящих газов, при этом способ включает: формирование отработанного катализатора из процесса гидроочистки и реактивацию катализатора, при этом формируется реактивированный катализатор, где реактивированный катализатор при контактировании с газообразным потоком, включающим одно или более серосодержащих веществ, выбранных из группы, состоящих из элементарной серы (Sx), диоксида серы (SO2), карбонилсульфида (COS) и сероуглерода (CS2), способен катализировать превращение одного или более серосодержащих веществ в сероводород (H2S) в присутствии водорода (Н2). Согласно некоторым вариантам осуществления настоящего изобретения, процесс гидроочистки выбирают из группы, состоящей из следующих процессов: процессы гидроочистки нефтепродуктов, гидродесульфуризация (HDS), гидроденитрификация (HDN), гидрогенизация, гидродеметаллизация (HDM), гидроочистка нафты (NHT), гидроочистка дизельного топлива (DHT), гидроочистка керосина (КНТ), гидроочистка топлива для реактивных двигателей (JHT), гидроочистка атмосферного газойля, гидроочистка вакуумного газойля (VGO) и каталитический флюидкрекинг гидрогенизата (FCC). Согласно некоторым вариантам осуществления настоящего изобретения отработанный катализатор включает материал-носитель на основе неорганического оксида, площадь поверхности которого составляет от 20 до 600 м2/г, один или более металлов группы VIIIB, и один или более металлов группы (VIB), нанесенных на материал носителя на основе неорганического оксида. Согласно некоторым вариантам осуществления настоящего изобретения катализатор включает кобальт и молибден, нанесенные на оксид алюминия. Согласно некоторым вариантам осуществления настоящего изобретения катализатор включает никель и молибден, нанесенные на подложку из оксида алюминия. Согласно некоторым вариантам осуществления настоящего изобретения процесс реактивации включает регенерацию. Согласно некоторым вариантам осуществления настоящего изобретения регенерация включает нагревание катализатора в кислородсодержащей атмосфере при температуре от 300 до 500°С в течение 30 мин или более. Согласно некоторым вариантам осуществления настоящего изобретения, перед обработкой в режиме регенерации, углеводороды отделяют от катализатора в ходе экстракции растворителем или в ходе контактирования катализатора с паром, продуктами сгорания природного газа, водородом или азотом при температуре от 150 до 550°С. Согласно некоторым вариантам осуществления настоящего изобретения процесс реактивации включает восстановление. Согласно некоторым вариантам осуществления настоящего изобретения восстановление включает пропитку катализатора раствором, содержащим хелатирующий агент, и высушивание катализатора при температуре от 50 до 300°С. Согласно некоторым вариантам осуществления настоящего изобретения способ дополнительно включает предварительную сульфуризацию реактивированного катализатора. Согласно некоторым вариантам осуществления настоящего изобретения способ дополнительно включает предварительное сульфидирование реактивированного катализатора. Согласно некоторым вариантам осуществления настоящего изобретения способ дополнительно включает изменение размера, формы и/или повторное формирование реактивированного катализатора. Согласно некоторым вариантам осуществления настоящего изобретения способ дополнительно включает измельчение реактивированного катализатора до тонкодисперсного порошка и затем реформинг реактивированного катализатора. Согласно некоторым вариантам осуществления настоящего изобретения размер отработанного катализатора перед реактивацией составляет от диаметра 1,3 мм до диаметра 2,5 мм, а размер реактивированного катализатора после реформинга составляет от диаметра 3 мм до диаметра 5 мм. Согласно некоторым вариантам осуществления настоящего изобретения отработанный катализатор при использовании в процессе гидроочистки, характеризуется перепадом давления в интервале от 0,20 до 0,80 фунтов на кв.дюйм на фут, и способ дополнительно включает изменение размера, формы и/или повторное формирование реактивированного катализатора таким образом, чтобы он характеризовался перепадом давления в интервале от 0,05 до 0,20 фунтов на кв.дюйм на фут, при условии кратковременного (ударного) нанесения и тестирования при расходе газа на единицу сечения потока, измеренном в окружающем воздухе и который составляет 100 футов/мин.

Краткое описание фигур

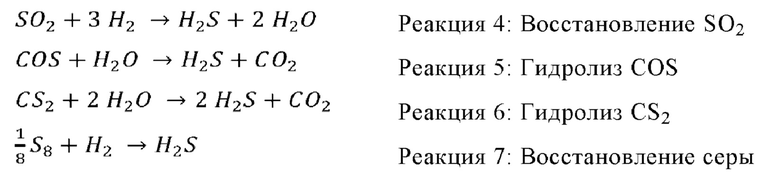

На фиг. 1 показан процесс обработки питающего потока сырого углеводорода, где процесс включает стадию гидрообработки и стадию обработки серы.

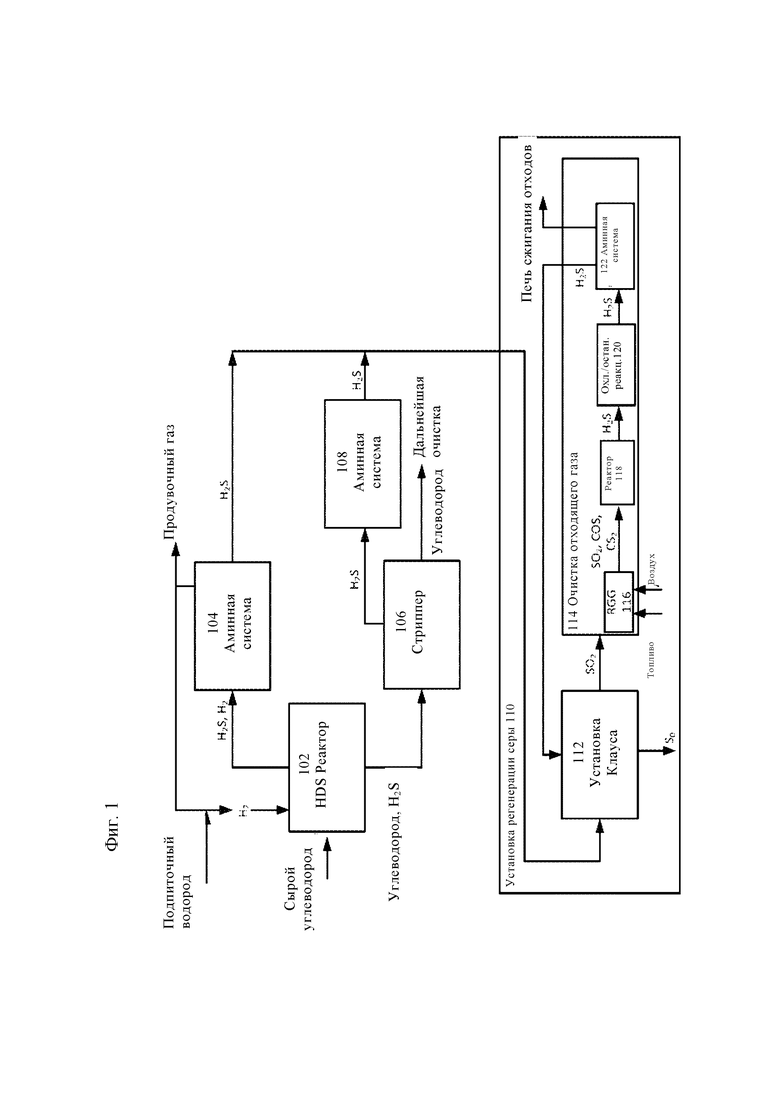

На фиг. 2 представлена таблица с данными анализа регенерированных катализаторов после десорбции горячим азотом и экстракции растворителем.

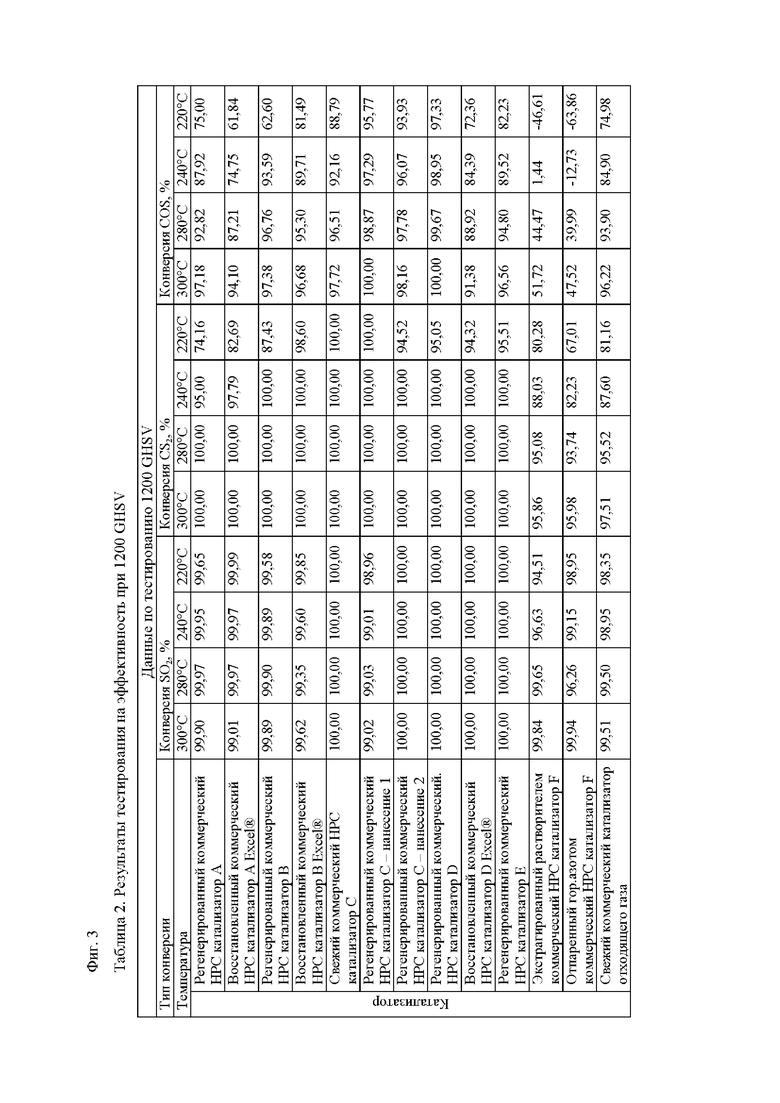

На фиг. 3 представлена таблица, в которой указана эффективность свежих, регенерированных, повторно восстановленных катализаторов, после обработки горячим азотом и экстракции растворителем для обработки отходящих газов при объемной скорости подачи газа GHSV 1200.

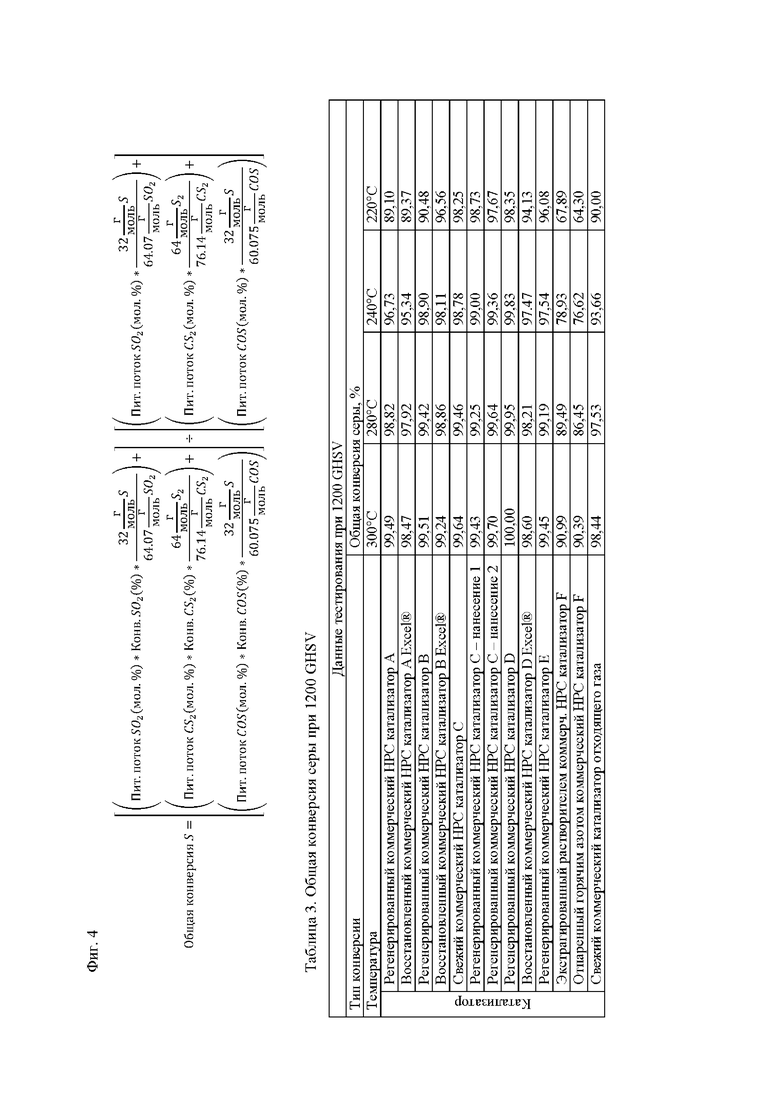

На фиг. 4 представлено уравнение, использованное для расчета полного превращения серы, и сравнение с полными превращениями серы с использованием различных катализаторов.

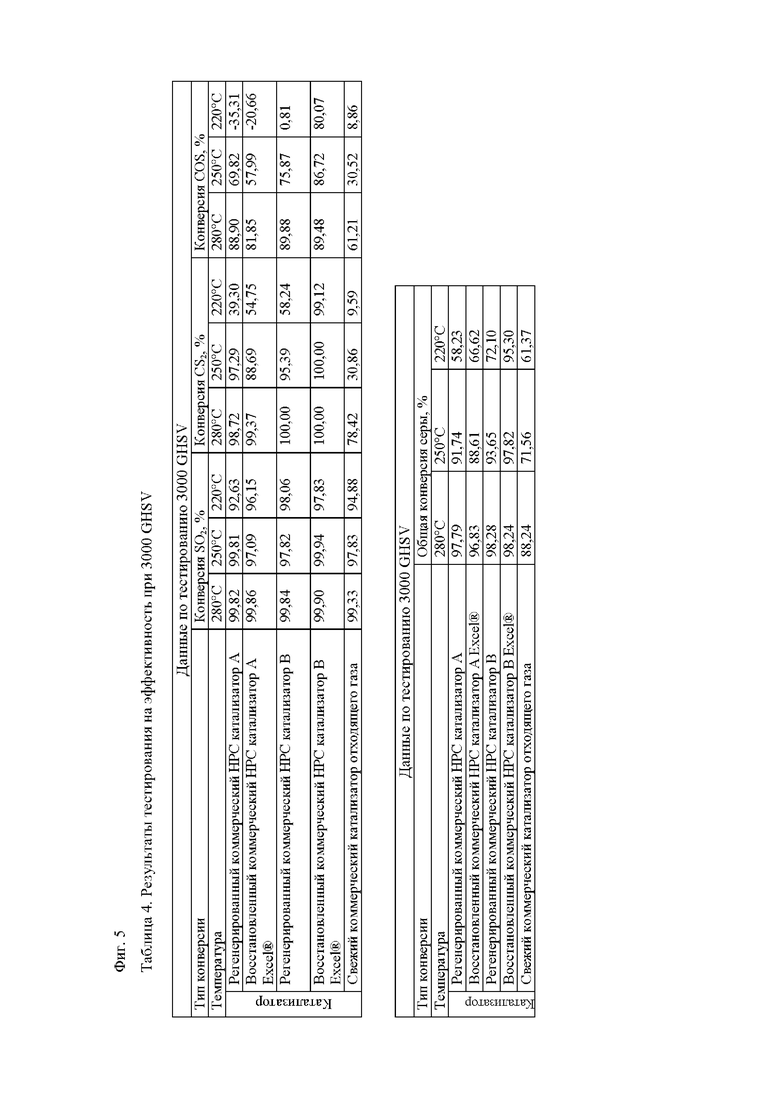

На фиг. 5 представлена таблица, в которой указана эффективность регенерированных и повторно восстановленных катализаторов для обработки отходящих газов при GHSV 3000.

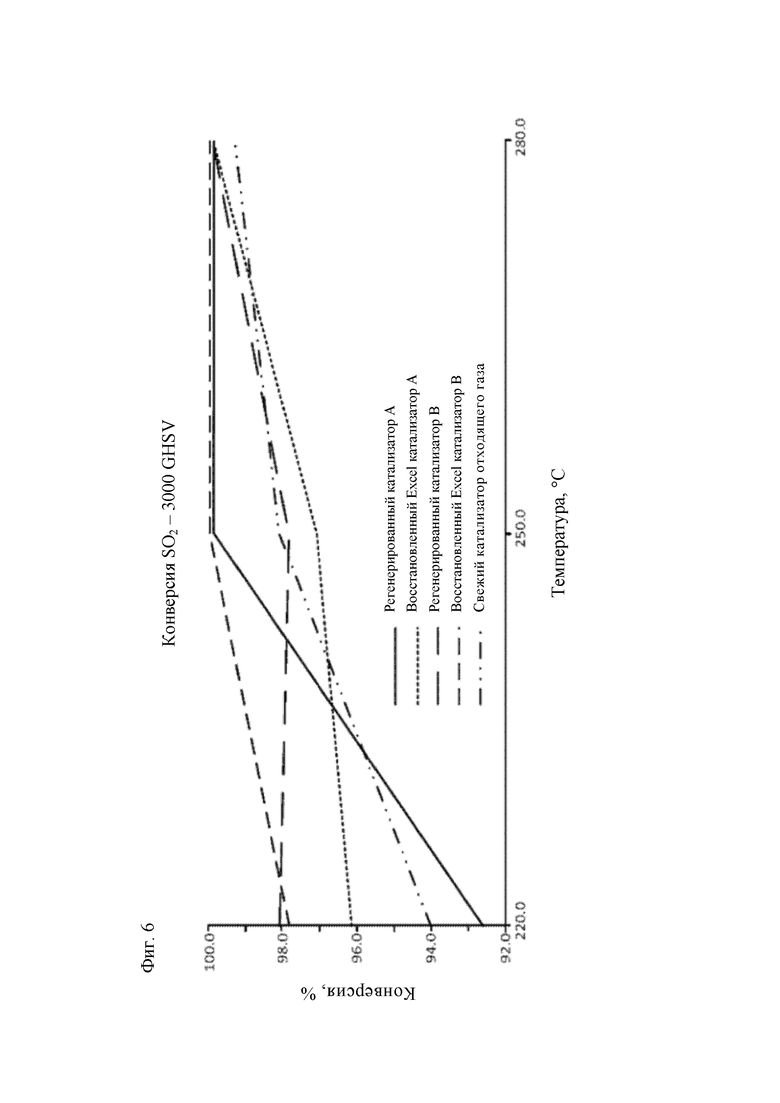

На фиг. 6 представлено сравнение превращения диоксида серы при GHSV 3000 с использованием различных катализаторов.

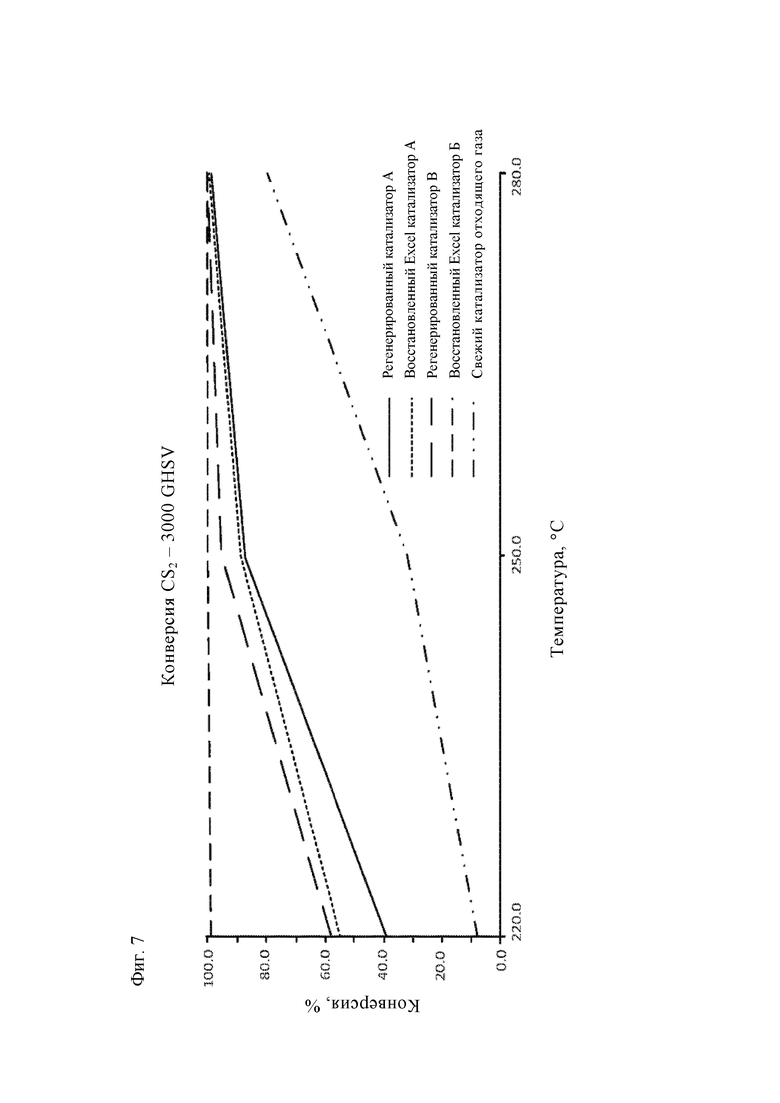

На фиг. 7 представлено сравнение превращения дисульфида углерода при GHSV 3000 с использованием различных катализаторов.

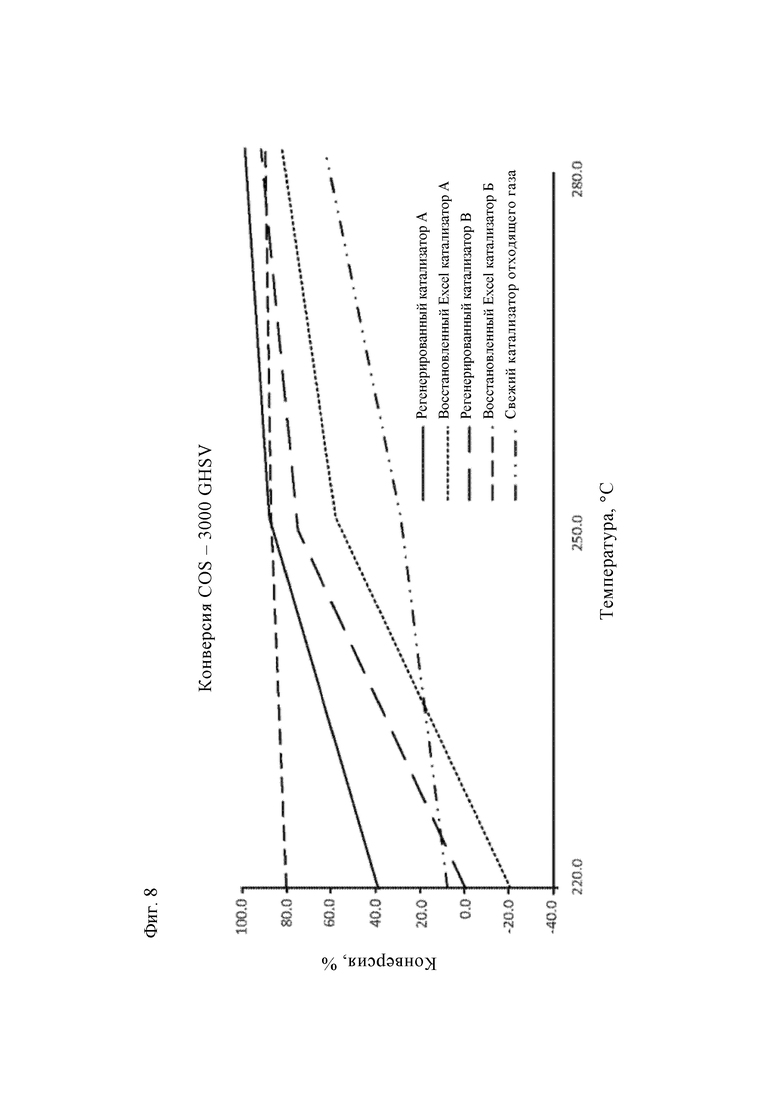

На фиг. 8 представлено сравнение превращения карбонилсульфида при GHSV 3000 с использованием различных катализаторов.

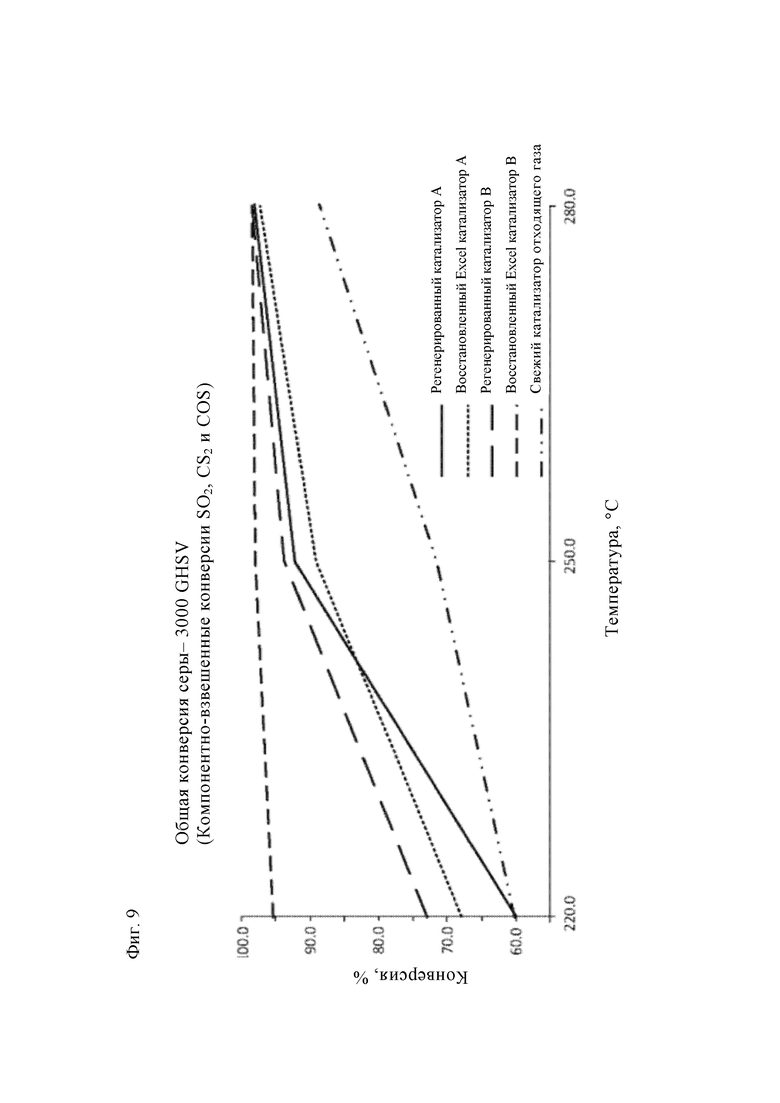

На фиг. 9 представлено сравнение полного превращения серы при GHSV 3000 с использованием различных катализаторов.

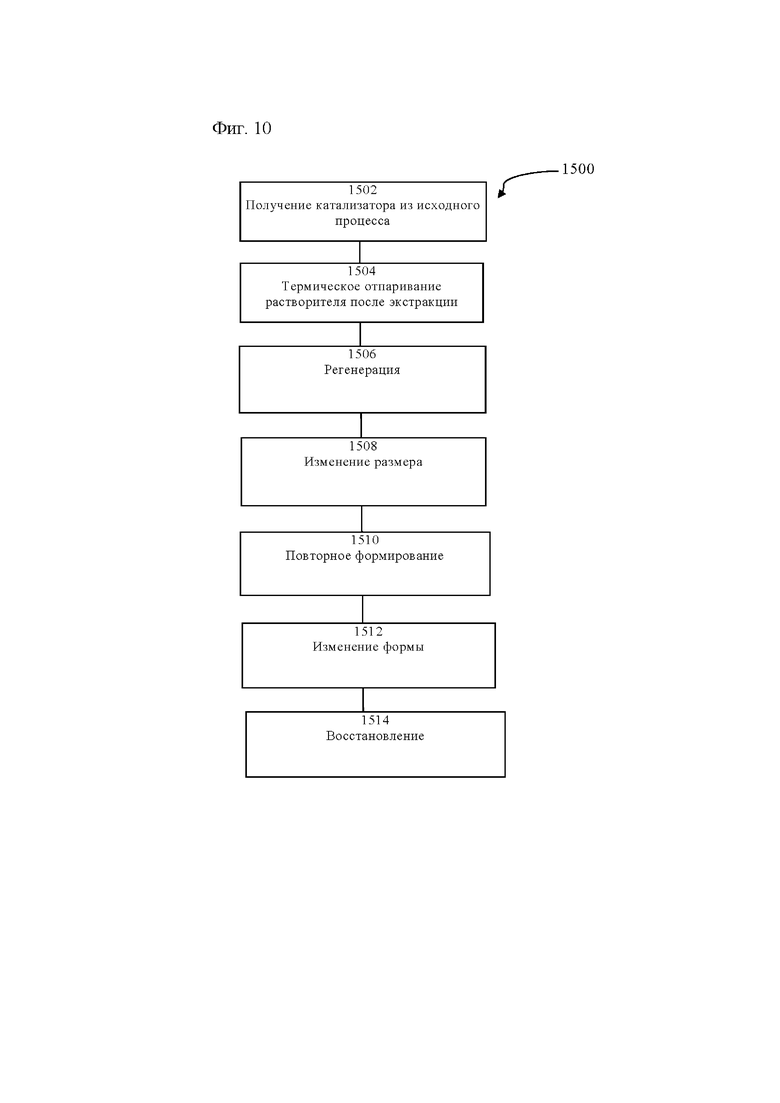

На фиг. 10 представлен процесс реактивации катализатора для применения при обработке отходящих газов.

Подробное описание настоящего изобретения

На фиг. 1 представлены элементы установки обработки углеводородов, такой как завод по переработке природного газа или нефтеперерабатывающий завод. Как указано выше, такие заводы могут включать один или более реакторов 102 гидродесульфуризации (HDS). В реактор HDS 102 подают питающий поток сырого углеводорода (то есть содержащий органические серосодержащие соединения). Как указано выше, поток углеводорода нагревают, смешивают с газообразным водородом и пропускают над катализатором при повышенных температуре и давлении. Как также указано выше, катализаторы для гидроочистки включают один или более металлов группы VIIIB, таких как кобальт (Со) или (Ni), и один или более металлов группы (VIB), таких как молибден (Мо) или вольфрам (W), нанесенных на материал носителя, такой как оксид алюминия (Al2O3), алюмосиликат, цеолит или их комбинации. При этом происходит реакция гидрирования, в ходе которой происходит расщепление химических связей C-S и образование химических связей С-Н и H-S. В этом случае при взаимодействии соединений углеводорода (содержащих включенную серу) с водородом обеспечивается высвобождение серы при образовании газообразного сероводорода (H2S).

Выходящий поток из реактора с фиксированным слоем охлаждается и разделяются газ и жидкость. Газ, среди прочих компонентов, содержит водород и сероводород. Газ направляют в аминную систему 104, которая включает систему поглощения аминов (подробно не описана), где сероводород селективно абсорбируется на аминном абсорбенте. Таким образом газ очищается от сероводорода и полученный газообразный поток, обогащенный водородом, сначала направляют в рециркуляционную систему, чтобы объединить со свежим подпиточным водородом, и снова подают в реактор 102 десульфуризации. «Обогащенный» в аминной системе 104 раствор аминов, насыщенный сероводородом, направляют в регенератор аминов (подробно не описан). Жидкий углеводород, выходящий из газового сепаратора для потоков гидроочистки, направляют в отпарную секцию (стриппер) 106, где сероводород отгоняют от жидкого углеводорода. При этом происходит очистка жидкого потока углеводорода от сероводорода для дальнейшей очистки. Отогнанный газообразный поток, содержащий сероводород, затем направляют в аминную систему 108 (аналогичную аминной системе 104), где аминный абсорбент используют для удаления сероводорода из полученного газообразного потока. После регенерации «обогащенного» сероводородом аминного абсорбента получают обогащенный сероводородом газообразный поток. В наиболее типичном случае, потоки сероводорода направляют с систему регенерации серы, которая может включать модифицированный процесс Клауса, совмещенный с процессом очистки отходящих газов для дальнейшей обработки и превращения в элементарную серу. В некоторых случаях, хотя реже, вместо этого содержащие сероводород потоки можно превращать в серную кислоту на установках производства мокрой серной кислоты (WSA).

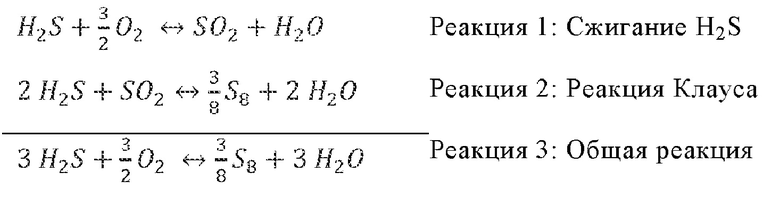

Снова ссылаясь на фиг. 1, показанная система 110 регенерации серы включает модифицированный процесс Клауса 112, в ходе которого сероводород превращают в элементарную серу. Этот процесс включает термическую стадию, обычно реакционную печь, с последующими двумя или более каталитических стадий. На термической стадии одну треть сероводорода в питающем потоке сжигают для получения диоксида серы согласно реакции 1. Диоксид серы взаимодействует с сероводородом с образованием элементарной серы согласно реакции Клауса, реакция 2. Таким образом, общую реакцию можно описать реакцией 3.

Питающий поток (потоки), содержащие сероводород, сжигают, и количество воздуха контролируют для достижения требуемого уровня диоксида серы, а также для превращения любых количеств присутствующих аммиака и углеводородов. Обычно на термической стадии приблизительно 60-70% серы, поступающей в модифицированный процесс Клауса, превращается в элементарную серу. Затем газ из термической стадии обрабатывают на каждой из следующих каталитических стадий. Каждая каталитическая стадия состоит из трех этапов процесса: повторное нагревание, каталитическая конверсия и конденсация. На стадии повторного нагревания газообразный поток нагревают до температуры, требуемой на следующей стадии каталитического превращения. На стадии каталитического превращения осуществляют дополнительное превращение по реакции Клауса согласно реакции 2 в присутствии катализатора Клауса, которым обычно является диоксид титана или алюминия. Последняя стадия представляет собой конденсацию газообразной серы, образующейся в расположенном выше по потоку каталитическом конвертере, до жидкой серы, которую затем отделяют и регенерируют. Обычно эффективность извлечения серы на уровне более 97% нельзя обеспечить только с использованием модифицированного процесса Клауса. Для более высокой эффективности извлечения серы, например, в интервале 98-99,9%, который требуется в большинстве юрисдикций, необходимо проводить процесс очистки отходящих газов.

Таким образом показанная система 110 извлечения серы также включает процесс 114 очистки отходящих газов. Стандартная система 114 извлечения серы с очисткой отходящих газов включает обработку гидрированием/аминами, которая может обеспечить эффективность извлечения серы 99,8+%. Самые строгие экологические нормы, введение обязательных низких выбросов и высоких пределов извлечения вынудило внедрить такие процессы обработки отходящих газов гидрированием/обработкой аминами на многих установках переработки высокосернистого газа.

Одним из самых распространенных процессов обработки гидрированием/аминами является процесс Shell по очистке отходящего газа на установке Клауса (SCOT). В процессе SCOT диоксид серы и другие превращаемые соединения серы в составе отходящего газа Клауса подвергают каталитическому превращению в сероводород. Сначала отходящий газ Клауса нагревают и смешивают с потоком восстанавливающего газа, содержащим водород и монооксид углерода. Восстанавливающий газ обычно получают в генераторе восстанавливающего газа (RGG) 116, который эксплуатируют в суб-стехиометрических условиях сжигания для частичного окисления топлива до монооксида углерода и водорода. Образующийся газообразный поток, полученный при смешивании отходящего газа Клауса и восстанавливающего газа, который содержит вещества, включающие диоксид серы (SO2), карбонилсульфид (COS), и дисульфид углерода (CS2), элементарную серу (Sx) и монооксид углерода (СО), затем пропускают над катализатором гидрирования в реакторе гидрирования 118. Катализатор гидрирования обычно содержит кобальт и молибден на подложке из оксида алюминия. Катализатор ускоряет гидрирование остаточного диоксида серы (реакция 4), гидролиз карбонилсульфида (реакция 5), гидролиз дисульфида углерода (реакция 6) и гидрирование элементарной серы (реакция 7), все реакции с образованием H2S.

Катализатор также ускоряет реакцию сдвига вода-газ, где монооксид углерода и вода взаимодействуют с образованием водорода и диоксида углерода, реакция 8.

Поступающий из реактора поток обычно охлаждают в котле-утилизаторе (генерирующем поток низкого давления) с последующей подачей в систему башни водяного охлаждения, в которой одновременно охлаждаются газы и снижается содержание воды от 30% до 5-10%. Затем охлажденный газ из установки 120 охлаждения/остановки реакции контактирует с аминным абсорбентом в колонне аминного контактора. В системе абсорбции аминов 122, H2S в отходящем газе абсорбируется на обедненный амин, при этом происходит обогащение (насыщение) сероводородом H2S и очистка газообразного потока H2S. Затем поток очищенного потока отходящего газа направляют в печь для сжигания отходов на конечной стадии обработки перед высвобождением в атмосферу. Обогащенный амин направляют в регенератор амина, где его нагревают для отведения H2S, который снова возвращают на установку Клауса для превращения в серу. При этом сера направляется в рециркуляционную систему практически до полного отсутствия. Обедненный регенерированный амин направляют обратно в абсорбер в другой цикл захвата H2S.

Следует отметить, что фиг. 1 представлена для общего описания процесса SCOT и не предназначена для иллюстрации каждого элемента установки и каждого ее варианта. Следует также отметить, что другие варианты системы очистки отходящего газа известны в данной области техники. Например, одним из вариантов известного процесса SCOT является низкотемпературный процесс SCOT. В ходе широко распространенного процесса SCOT, поток отходящего газа обычно напрямую нагревают с использованием встроенной форсунки (то есть RGG 116) до приблизительно 260-300°С перед подачей в реактор гидрирования 118. В ходе низкотемпературного процесса SCOT, поток отходящего газа обычно нагревают непрямым образом с использованием парового нагревателя высокого давления, обычно до приблизительно 220-230°С. Однако для низкотемпературного процесса SCOT требуется применение внешнего источника водорода, так как генератор восстанавливающего газа уже не является частью схемы процесса. И наконец, в низкотемпературных секциях обычно используют катализатор, который обладает высокой специфической активностью, обычно с использованием высоких концентраций активных металлов, чтобы обеспечить уровень конверсии, аналогичный уровню в широко распространенных температурных секциях.

Другой альтернативный процесс очистки отходящего газа представляет собой процесс регенерации серы «Бивон» (BSR), который также включает гидрирование отработанного газа Клауса. В ходе процесса BSR, поток отходящего газа Клауса обычно нагревают с использованием встроенной форсунки (например, генератор восстанавливающего газа RGG) в субстехиометрических условиях для частичного окисления топлива для генерирования восстанавливающих газов. Смесь отходящего газа Клауса и восстанавливающих газов направляют в слой катализатора для гидрирования, упакованный кобальтом и молибденом на подложке из оксида алюминия. На стадии гидрирования происходят аналогичные реакции, перечисленные выше для процесса SCOT (реакции 4-8). После стадии гидрирования газ направляют в котел-утилизатор отходящих газов, в котором генерируется пар низкого давления, а затем в систему башни остановки реакции, при этом одновременно снижается температура и значительно снижается содержание воды. Обычно процесс BSR объединяют с другим процессом, функцией которого является либо направление газообразного H2S либо в рециркуляционную систему (например, BSR/MDEA), либо превращение газообразного H2S в элементарную серу для регенерации (например, BSR/Selectox или BSR/Stretford).

Следует отметить, что каждый из описанных в данном контексте процессов очистки отходящих газов включает реактор гидрирования, в котором осуществляют реакции 4-7, описанные выше. Следует также отметить, что катализаторы гидрирования, используемые в реакторах гидрирования в процессе очистки отходящих газов, обычно включают один или более металлов группы VIIIB, таких как кобальт (Со) или никель (Ni), и один или более металлов группы (VIB), таких как молибден (Мо) или вольфрам (W), нанесенных на подложку материала-носителя, такого как оксид алюминия (Al2O3), алюмосиликат, цеолит или их комбинации.

Объекты настоящего раскрытия включают получение катализатора, который был использован в процессе гидроочистки, а затем использование полученного таким образом катализатора в процессе обработки отходящих газов. Процессы, в которых был использован катализатор гидрообработки, могут включать, но не ограничиваясь только ими, следующие процессы: гидродесульфуризация (HDS), гидроденитрификация (HDN), гидрогенизация (гидрирование), гидродеметаллизация (HDM), гидродеароматизация (HDA), гидродеоксигенация (HDO), ароматическое насыщение, гидрокрекинг и другие процессы гидрирования. Например, отработанный катализатор можно получить из следующих процессов: гидроочистка нафты (NHT), гидроочистка дизельного топлива (DHT), гидроочистка керосина (KHT), гидроочистка топлива для реактивных двигателей (JHT), гидроочистка атмосферного газойля, гидроочистка вакуумного газойля (VGO) и каталитический флюидкрекинг гидрогенизата (FCC) или любой другой процесс гидрообработки нефтяных дистиллятов. Важно отметить, что при ссылке на катализатор гидрообработки, этот термин не предназначен для включения катализатора, который ранее был использован в процессе Клауса для обработки отходящих газов. Катализаторы обычно включают один или более металлов группы VIIIB, таких как кобальт (Со) или никель (Ni), и один или более металлов группы (VIB), таких как молибден (Мо) или вольфрам (W), нанесенных на подложку материала-носителя, такого как оксид алюминия (Al2O3), алюмосиликат, цеолит или их комбинации. Эти катализаторы гидрообработки могут также включать активные центры типа I или типа II. Катализатор может также включать, среди прочих, ускорители катализа, такие как борсодержащие или фосфорсодержащие ускорители.

Использованный в данном контексте термин «реактивированный катализатор» означает катализатор, полученный в процессе гидроочистки, который был обработан в условиях реактивации, а затем был повторно использован в процессе обработки отходящих газов. Реактивированный катализатор может представлять собой регенерированный и/или восстановленный (активированный) катализатор.

Термин «регенерированный катализатор», использованный в данном контексте, относится к отработанному катализатору, который подвергали контролируемой термической обработке in-situ или ex-situ в присутствии кислорода для удаления примесей, таких как летучие углеводороды, углерод (кокс) и сера. Процессы регенерации известны в данной области техники и хотя эти процессы могут отличаться элементами конструкции, все они предназначены для удаления углеводородов, серы и углерода, превращения в основном всех металлов в их оксидную форму, и для регенерации по возможности большей активности, и при этом все эти процессы обеспечивают сведение к минимуму разрушения для реализации наиболее высокого выхода и по возможности сведение к минимуму потерь по длине продукта. Большинство процессов регенерации катализаторов проводят ex-situ, однако можно проводить регенерацию in-situ, и термин «регенерированный» не предназначен для ограничения объема термина только регенерацией ex-situ. Процессы регенерации обычно используют для катализаторов, использованных для гидрообработки, с целью восстановить часть активности свежеприготовленного катализатора на отработанном катализаторе. Регенерированные катализаторы обычно повторно используют на установке гидрообработки в менее жестких условиях в качестве более дешевого катализатора по сравнению со свежеприготовленным катализатором. Процессы регенерации отличаются от процессов восстановления (активации) тем, что они не включают любой процесс редиспергирования металлов, чтобы обратить снижение активности из-за агломерации металлов.

Согласно некоторым вариантам осуществления настоящего изобретения, регенерированный катализатор можно приготовить при получении катализатора, использованного в процессе гидрообработки, как описано выше. Полученный катализатор можно регенерировать при нагревании катализатора на воздухе для удаления из катализатора примесей из процесса гидрообработки. Например, катализатор можно нагревать в интервале температур от приблизительно 200°С до приблизительно 600°С, более предпочтительно от приблизительно 380°С до приблизительно 500°С в течение 1-24 ч, более предпочтительно в течение 1-3 ч. Одной из основных примесей, удаленных в ходе процесса регенерации, является кокс. Обычно концентрация кокса в отработанном катализаторе составляет более 4 мас. %. После регенерации концентрация кокса обычно составляет менее 4 мас. %.

Термин «восстановленный» (или активированный) катализатор используется в данном контексте для обозначения отработанного катализатора, который подвергали контролируемой термической обработке (регенерации) in-situ или ex-situ для удаления летучих углеводородов, углерода (кокса) и серы, с последующим нанесением ex-situ хелатирующего агента с помощью пропитки для редиспергирования активных центров металлов на подложке, которые мигрируют, вызывая рост активных центров металла. После определенного периода старения, катализатор можно высушивать и получать конечную форму продукта. Процессы восстановления известны специалистам в данной области техники, хотя эти процессы могут отличаться элементами конструкции, все они предназначены для удаления углеводородов, серы и углерода, превращения в основном всех металлов в их оксидную форму, для редиспергирования активных участков металла на подложке, а также для регенерации как можно большей активности, и при этом все эти процессы обеспечивают сведение к минимуму разрушения для реализации наиболее высокого выхода и по возможности сведение к минимуму потерь по длине продукта. Процессы восстановления в большинстве случаев позволяют регенерировать достаточно высокую активность, близкую свежеприготовленному катализатору в отношении эффективности. В некоторых случаях, прежде всего в отношении катализаторов типа I, восстановление отработанного катализатора может обеспечить даже большую эффективность по сравнению с исходным свежеприготовленным катализатором (в условиях гидрообработки). Из-за более высокой степени регенерации активности по сравнению с регенерированным катализатором, восстановленный катализатор можно повторно использовать в той же самой установке, в которой он был получен, или в установке в аналогичных условиях. Нет необходимости в каскадном подключении к установке в менее жестких условиях, например, как используется в большинстве случаев получения регенерированного катализатора.

Можно использовать любой известный в данной области техники процесс восстановления, как описано в данном контексте. Согласно некоторым вариантам, восстановленный катализатор можно приготовить при получении катализатора, использованного в процессе гидрообработки, как описано выше. Согласно некоторым вариантам, полученный катализатор сначала регенерируют, как описано выше. После процесса регенерации катализатор может контактировать с одним или более реагентами для восстановления катализатора. Типичные реагенты, которые можно использовать для контактирования с катализатором, включают одну или более органических добавок, таких как бутандиол, пировиноградный альдегид, гликольальдегид, этиленгликоль, пропиленгликоль, глицерин, триметилолэтан, триметилолпропан, диэтиленгликоль, дипропиленгликоль, триметиленгликоль, триэтиленгликоль, трибутиленгликоль, тетраэтиленгликоль, тетрапентиленгликоль, простые полиэфиры, такие как полиэтиленгликоль, монобутиловый эфир этиленгликоля, монометиловый эфир диэтиленгликоля, моноэтиловый эфир диэтиленгликоля, монопропиловый эфир диэтиленгликоля и монобутиловый эфир диэтиленгликоля. Катализатор может, например, контактировать с раствором, включающим органическую добавку, такую как раствор органической добавки в спирте или водный раствор. В другом варианте или дополнительно, катализатор может контактировать с кислотой, такой как гликолевая кислота, глиоксиловая кислота, молочная кислота, диэтилентриаминпентауксусная кислота, этиленаминтетрауксусная кислота, лимонная кислота, винная кислота, щавелевая кислота, малоновая кислота, яблочная кислота или т.п.После контактирования катализатор можно подвергать старению и/или высушивать. Например, катализатор можно подвергать старению в течение периода времени в интервале от нескольких часов до нескольких дней, например, от 1 ч до 24 ч, от 6 ч до 24 ч, или, например, в течение приблизительно 14 ч. Согласно некоторым вариантам, катализатор можно подвергать старению при комнатной температуре. Термин «комнатная температура», использованный в данном контексте, означает температуру приблизительно 20-25°С. Согласно некоторым вариантам, часть органической добавки может оставаться в катализаторе даже после высушивания.

Примеры стандартных коммерческих процессов восстановления включают следующие продукты: EXEL® (фирмы Porocel, Houston, ТХ), описанный в патенте США №9895679, ENCORE® (фирмы Criterion, Houston, ТХ), описанный в патенте США №7696120, REACT® (фирмы Albermarle corp., Charlotte, NC), описанный в патенте США №7956000, и REFRESH®, (фирмы Haldor Topsoe, Houston, ТХ). Содержание патента №9895679 (патент ‘679) в полном объеме включено в настоящее описание в качестве ссылки.

Согласно некоторым вариантам, реактивированный (то есть регенерированный или восстановленный) катализатор можно наносить в состоянии «как есть», то есть исходного размера, в исходной форме и исходного состава, как используется в процессе гидрообработки. Согласно другим вариантам, можно изменить размер, форму, состав катализатора, или использовать любую комбинацию изменения размера, формы и состава перед использованием в процессе обработки отходящего газа. Изменение размера включает процесс изменения размера катализатора. Эту операцию можно осуществлять, например, с помощью сортировки по длине катализатора, которая включает избирательное удаление самых маленьких частиц катализатора, что позволяет эффективно повысить средний размер полученного катализатора. Сортировку по длине можно реализовать с использованием отсеивания/сортировки или других более конкретных методов, известных в данной области техники. Изменение размера можно также осуществлять при измельчении катализатора до тонкодисперсного порошка и повторном формировании катализатора различной длины. Например, изменение размера может включать измельчение экструдата катализатора размером 1,3 мм, 1,6 мм или 2,5 мм до тонкодисперсного порошка и повторное формирование для получения экструдата катализатора размером 3,0 мм или 3,5 мм. Изменение формы, например, может включать измельчение экструдата катализатора в форме трехлистника или четырехлистника до тонкодисперсного порошка и повторное формирование, при этом получают цилиндрический экструдат, сферический продукт, или даже кольцеобразный продукт или продукт в форме полых цилиндров. Изменение размера и повторное формирование сначала включают снижение размера катализатора в форме «как есть» до порошкообразной формы в ходе операции измельчения. Формирование новых размера или формы затем можно осуществлять любым методом формирования, включая, но не ограничиваясь только ими, экструзию (например, шнековая или поршневая экструзия), таблетирование, штамповку шаров, формирование клубеньков, грануляцию, каплевидную коагуляцию, и т.п.

Повторное формирование включает включение дополнительных компонентов или материалов в реактивированный катализатор. Например, можно добавлять порошкообразный боемит/псевдобоемит оксида алюминия или анатаз оксида титана в определенном соотношении с измельченным порошкообразным катализатором и получать повторно формованный продукт. Повторное формирование может включать, например, добавление активных металлов, ускорителей или других ингредиентов при физическом смешивании, таком как совместное дробление, примешивание, струговое смешивание, лопастное смешивание или перемешивание ленточно-винтовой мешалкой. Оно может также, например, включать добавление металлов, ускорителей или других ингредиентов при осаждении или пропитке. В другом варианте, повторное формирование может также включать комбинацию физического смешивания и пропитки для включения дополнительных компонентов в материал реактивированного катализатора. Любой способ, в ходе которого в реактивированный катализатор добавляют дополнительные компоненты, представляет собой повторное формирование. Например, катализатор можно подвергать повторному формированию при использовании катализатора в нативной форме и при увлажнении катализатора раствором или взвесью предшественников активной фазы, например, растворимых солей одного или более металлов группы VIIIB, таких как кобальт (Со) или никель (Ni), и одного или более металлов группы (VIB), таких как молибден (Мо) или вольфрам (W) Например, катализатор можно подвергать повторному формированию в ходе влажной пропитки избытком раствора, сухой пропитки (известной, как пропитка по влагоемкости или по объему порового пространства) или осаждения.

В основном, катализатор отходящего газа можно использовать в одном из трех состояний: окисленное состояние, предварительно сульфурированное состояние или предварительно сульфидированное (предварительно активированное) состояние. Окисленное состояние можно описать как состояние, в котором почти все металлы присутствуют в форме оксида металла и отсутствует значительное количество серы, присутствующей в составе катализатора, а также отсутствует значительное количество сульфидов металла. Предварительное сульфурирование можно описать как обработку, в ходе которой в катализатор добавляют элементарную серу и/или серосодержащие соединения, и обычно менее 60% оксидов металла превращено в сульфиды металлов. Предварительное сульфидирование (предварительную активацию) можно описать как обработку, в ходе которой обычно более 60% оксидов металлов превращают в сульфиды металлов. Преимущества предварительного сульфурирования или предварительного сульфидирования (предварительной активации), по сравнению с окисленным состоянием, в основном заключаются в более быстром и простом запуске реактора после исходной загрузки. Реактивированные катализаторы гидрообработки, в нативной форме или после изменения их размера, формы и/или состава, можно подвергать предварительному сульфурированию или предварительному сульфидированию перед их целевым применением. Настоящее описание и формула изобретения, представленные в данном контексте, не предназначены для ограничения объема изобретения какой-либо конкретной технологией предварительного сульфурирования или предварительного сульфидирования, но предназначены для применения во всех указанных процессах.

Авторами настоящего изобретения неожиданно было установлено, что катализатор после его применения в процессе гидроочистки можно реактивировать для его применения в процессе гидрирования отходящего газа. Благоприятный эффект раскрытых способов и систем заключается в том, что повторное использование отработанного в процессе гидрообработки катализатора позволяет снизить образование опасных отходов, образующихся при утилизации отходящего катализатора. Прежде всего это позволяет снизить воздействие на окружающую среду (углеродный след) каталитического цикла. Раскрытые способы и системы также обеспечивают экономически привлекательный источник высокоэффективного катализатора для обработки отходящего газа, что приносит пользу производителю отработанного катализатора, поставщику катализатора и потребителю катализатора за счет полезного повторного использования, в противном случае опасных, отходов.

Специалистам в данной области техники представляется очевидным, что некоторые свойства катализаторов, использованных для обработки отходящего газа (то есть, гидрирование компонентов отходящего газа), могут отличаться от свойств катализаторов, использованных в процессах обработки не-отходящего газа (таких как гидрообработка и другие процессы, описанные выше). Другими словами, даже если для катализаторов для процессов обоих типов можно использовать металлы аналогичных групп на аналогичных материалах-носителях, катализаторы можно оптимизировать для одного или более процессов других типов. Например, общеизвестное различие между катализаторами, используемыми в процессах гидрообработки, и катализаторами, используемыми в обработке отходящих газов, заключается в размере. Обычно, катализаторы гидрообработки выпускаются в виде частиц экструдата малого размера, например, диаметр которых составляет 1,3 мм, 1,6 мм или 2,5 мм, в то время как катализаторы обработки отходящего газа выпускаются в виде частиц большего размера, обычно с диаметром от 3 до 5 мм различных профилей/форм. Еще одно различие между типичным катализатором гидрообработки и типичным катализатором отходящего газа заключается в использованных металлах и их концентрациях. Коммерческие катализаторы отходящего газа на современном рынке преимущественно представляют собой активные металлы, кобальт и молибден (СоМо), при этом типичная концентрация находится в интервале 2-3,5% Со и 6-11% Мо. Коммерческие катализаторы гидрообработки на современном рынке преимущественно представляют собой комбинации активных металлов кобальта и молибдена (СоМо) или никеля и молибдена (NiMo). Для коммерческих катализаторов гидрообработки СоМо на современном рынке типичная концентрация находится в интервале 3-4,5% Со и 12-17% Мо. Для коммерческих катализаторов гидрообработки NiMo типичная концентрация находится в интервале 2,5-5% Ni и 9-19% Мо. Следует отметить, что содержание активных металлов обычно в случае катализаторов гидрообработки намного больше, чем содержание в случае катализаторов отходящих газов. Следует также отметить, что использование Ni-содержащих и/или W-содержащих катализаторов в процессах обработки отходящих газах не является распространенной практикой, как это принято в процессах гидрообработки. Другое отличие между двумя катализаторами заключается в их форме. Катализаторы гидрообработки преимущественно представляют собой экструдаты в форме многолистника, а катализаторы отходящих газов выпускаются в различной форме, включая экструдаты в форме многолистника, сферическую форму и даже форму полых цилиндров. Другое отличие между двумя типами катализаторов заключается в том, что катализаторы гидрообработки почти исключительно включают подложку катализатора на основе экструдированной гамма/дельта/тета фазы оксида алюминия, в то время как катализаторы отходящих газов включают как подложки катализатора на основе сферической кси/ро/эта фазы оксида алюминия, так и подложки на основе экструдированной гамма/дельта/тета фазы оксида алюминия.

Одно из ограничений применения реактивированных катализаторов гидрообработки в процессах обработки отходящих газов заключается в различных размерах частиц катализатора. Возможно, с этим связана одна из причин, почему, насколько известно изобретателям, это ограничение не было преодолено. Как уже было упомянуто, катализаторы гидрообработки обычно характеризуются малым размером, чем катализаторы отходящего газа (1,3-2,5 мм по сравнению с 3-5 мм, соответственно). Катализаторы малого размера вызывают более высокий перепад давления в слое упакованных частиц на линейный фут. Во множестве случаев такой высокий перепад давления может оказаться неприемлемым, так как из-за ограничений пропускной способности гидравлической системы такой перепад давления будет воздействовать на установку отходящих газов. К счастью, авторами изобретения были установлены несколько способов исключить этот недостаток. Один из вариантов способов представляет собой процесс сортировки по длине катализатора. Сортировка по длине является распространенным коммерческим процессом, в ходе которого частицы катализатора разделяют на основании их размера. Таким образом, можно эффективно удалить самые малые частицы, и при этом увеличить среднюю длину остальных экструдированных частиц катализатора. При увеличении средней длины экструдированных частиц катализатора и сужении распределения частиц по размеру, также увеличивается порозность слоя. Оба эти изменения вызывают снижение перепада давления на линейный фут. В определенных пределах степень сортировки по длине можно адаптировать к требуемому профилю перепада давления. Сортировку по длине можно реализовать с использованием отсеивания/сортировки или других более специфических методов. Другой вариант включает загрузку более узкого слоя высоко активного, реактивированного катализатора гидрообработки по сравнению с нормальной загрузкой свежеприготовленного катализатора отходящих газов, чтобы обеспечить как требуемый перепад давления, так и профиль эффективности свежеприготовленного катализатора отходящих газов при стандартной конфигурации загрузки. Такая операция называется «кратковременной загрузкой» и ее можно осуществлять, так как в некоторых случаях было установлено, что реактивированные катализаторы гидрообработки проявляют улучшенную эффективность по сравнению с составляющими конкуренцию катализаторами гидрообработки, выпускаемыми в настоящее время на рынке. Другой вариант заключается в комбинации высокой активности и высокого перепада давления реактивированного катализатора гидрообработки с низким перепадом давления (более крупные частицы) свежеприготовленного или реактивированного катализатора отходящего газа в слоистой конфигурации, чтобы достигать требуемых профилей эффективности и перепада давления. Другой вариант заключается в сочетании высокой активности и высокого перепада давления реактивированного катализатора гидрообработки с низким перепадом давления (более крупные частицы) катализатора после изменения его размера, формы и/или повторного формирования, чтобы обеспечить требуемые эффективность и перепад давления.

Каждый из этих вариантов позволяет смягчить ограничения по перепаду падения давления и сделать реактивированный катализатор пригодным для применения в установке отходящих газов. Согласно некоторым вариантам осуществления настоящего изобретения применение катализатора в исходном процессе гидрообработки может вызвать перепад давления в интервале от приблизительно 0,20 фунтов/кв.дюйм/фут до приблизительно 0,80 фунтов/кв.дюйм/фут, например, от приблизительно 0,40 фунтов/кв.дюйм/фут до приблизительно 0,60 фунтов/кв.дюйм/фут, при условии кратковременного (ударного) нанесения и тестирования при расходе газа на единицу сечения потока, измеренном в окружающем воздухе и который составляет 100 футов/мин. После изменения размера, формы, повторного формирования, кратковременного нанесения и/или при сочетании с другим катализатором низкого перепада давления для обработки отходящих газов с использованием одного из перечисленных выше способов, катализатор может привести в перепаду давления в интервале от приблизительно 0,05 фунтов/кв.дюйм/фут до приблизительно 0,20 фунтов/кв.дюйм/фут, например, от приблизительно 0,10 фунтов/кв.дюйм/фут до приблизительно 0,15 фунтов/кв.дюйм/фут, при условии кратковременного (ударного) нанесения и тестирования при расходе газа на единицу сечения потока, измеренном в окружающем воздухе и который составляет 100 футов/мин.

Одну или более описанных выше стадий изменения размера, формы и повторного формирования можно использовать для изменения конфигурации катализатора, полученного из первого процесса обработки не-отходящих газов, чтобы оптимизировать катализатор для обработки отходящих газов. На фиг. 10 показан вариант процесса 1500 для реактивации катализатора для обработки отходящего газа. Сначала катализатор получают из процесса обработки не-отходящего газов 1502. Например, катализатор может представлять собой катализатор в форме трехлистника или четырехлистника и обычно его размер может составлять приблизительно 1,3-2,5 мм. Как указано выше, катализатор может включать один или более металлов группы VIIIB, и один или более металлов группы (VIB), нанесенных на подложку материала-носителя, такого как оксид алюминия (Al2O3), алюмосиликат, цеолит или их комбинации.

Полученный катализатор можно отпаривать или обрабатывать экстрагирующим растворителем 1504 обычно для удаления из катализатора остаточных углеводородов. Например, процесс отпаривания может включать контактирование катализатора с горячим паром или газом, воздухом, продуктами сгорания природного газа, водородом или азотом при температуре от 150°С до 550°С. Например, процесс экстракции растворителем может включать контактирование катализатора с неполярным растворителем. Термически обработанный (отпаренный) или экстрагированный растворителем катализатор можно регенерировать 1506, как описано выше. Например, катализатор можно нагревать при температуре от приблизительно 200°С до приблизительно 600°С, более предпочтительно от приблизительно 380°С до приблизительно 500°С, в течение 1-24 ч, более предпочтительно 1-3 ч. Размер регенерированного катализатора можно изменять 1508, обычно при дроблении или измельчении регенерированного катализатора, при этом получают порошок. Порошок можно отделять, например, методом просеивания. Порошок можно подвергать повторному формированию 1510 с учетом одного или более аспектов. Например, порошок можно смешивать с материалом дополнительного носителя, таким как оксид алюминия, и тем самым оптимизировать относительную загрузку материалов активного катализатора (то есть металлов). После изменения размера катализатора и его повторного формирования можно изменять форму катализатора 1512, например, экструдировать указанный материал для получения идентичной или различной формы по сравнению с исходной формой катализатора. Например, исходный катализатор может представлять собой катализатор в форме многолистника с определенным числом лепестков (например, форма трехлистника или четырехлистника) и можно изменить его форму и получать катализатор цилиндрической или сферической формы. Следует отметить, что после изменения формы катализатор можно подвергать повторному формированию. Например, катализатор с измененной формой можно пропитывать другими активными материалами (например, материалы-предшественники на основе кобальта, никеля и/или молибдена). Катализатор можно восстанавливать 1514. Например, катализатор в новой измененной форме можно подвергать действию одного или более реагентов и процессов для восстановления, как описано выше. Согласно некоторым вариантам, катализатор пропитывают с использованием хелатирующего материала, как описано выше, подвергают старению и высушивают. Согласно некоторым вариантам, хелатирующий агент может включать органическую добавку, часть которой остается в материале катализатора после процесса восстановления.

Следует отметить, что процесс 1500 показан только в качестве примера. Некоторые стадии можно исключить или их можно проводить в различном порядке. Например, катализатор, полученный из исходного процесса (обработки не-отходящих газов), можно регенерировать и восстановить перед изменением размера и формы катализатора или даже его можно получить без изменения его размера или формы. Другие модификации процесса 1500 представляются очевидными специалистам в данной области техники на основании настоящего раскрытия.

Следующие примеры представлены для иллюстрации аспектов раскрытых методов и композиций.

Пример 1

Тестирование достоверной объемной скорости подачи газа (1200 GHSV) Цилиндрический вертикально ориентированный стеклянный реактор с внутренним диаметром 3,0 см и высотой 51 см заполняли 70 мл катализатора для каждого исследуемого катализатора. Каждый из свежеприготовленных, регенерированных и восстановленных образцов катализатора Excel® (№1-10 и 13 из списка, приведенного ниже) обрабатывали согласно одному и тому же протоколу тестирования, который состоит из стадии активации сульфидирования in situ и тестирования на эффективность в определенных условиях. В ходе стадии сульфидирования in situ газ следующего молярного состава пропускали над катализатором в виде нисходящего потока: 2% H2S, 10% Н2 и 88% N2. Состав питающего потока газа подбирали с использованием соответствующим образом откалиброванных регуляторов массового расхода для каждого компонента и изначально подтвержденных методом газовой хроматографией. Объемная скорость подачи газа на стадии сульфидирования in situ составляла 2000 GHSV. Температуру равномерно поднимали с 200°С до 315°С в течение 16 ч. Состав отходящего газа регистрировали каждые 2 ч с использованием газовой хроматографии. При завершении 16 ч катализатор рассматривали как полностью активированный в условиях сульфидирования in situ. В сульфидировании in situ для двух исследованных образцов не было необходимости, поскольку активные металлы уже находились в форме сульфидов, растворитель был экстрагирован, а образцы обработаны горячим азотом (№11 и №12, соответственно). Для испытаний выбирали альтернативный запуск активации, используемый для предварительно активированных (предварительно сульфидированных) катализаторов отходящих газов. Для запуска альтернативной активации газ в следующем молярном составе пропускали над катализатором в виде нисходящего потока: 3% Н2, 3% СО, 9% СО2, 25% H2SO и 60% N2. Состав питающего потока газа подбирали с использованием соответствующим образом откалиброванных регуляторов массового расхода для каждого компонента и изначально подтвержденных методом газовой хроматографией. Объемная скорость подачи газа в ходе стадии активации in situ составляла 500 GHSV. Температуру равномерно повышали с 200°С до 315°С в течение 24 ч. Состав отходящего газа регистрировали каждые 2 ч методом газовой хроматографии. Через 24 ч катализатор рассматривали как полностью активированный и готовый для тестирования на эффективность.

После завершения запуска сульфидирования in-situ или активации слой катализатора готов к обработке в условиях тестирования на эффективность. При обработке в условиях тестирования на эффективность газ следующего молярного состава пропускали над катализатором в виде нисходящего потока: 70,05% N2, 25% H2O, 2,33% Н2, 1,20% CO2, 0,59% СО, 0,47% H2S, 0,23% SO2, 0,060% COS и 0,061% CS2. Состав питающего потока газа подбирали с использованием соответствующим образом откалиброванных регуляторов массового расхода для каждого компонента и изначально подтвержденных методом газовой хроматографией. Объемная скорость подачи газа в условиях тестирования на эффективность составляла 1200 GHSV, что эквивалентно времени контактирования 3 с, что считается реальной коммерческой рабочей объемной скоростью. Тестирование на эффективность проводили в четырех различных температурных условиях: 220°С, 240°С, 280°С и 300°С. В каждом случае температуру поддерживали в течение 12 ч, что являлось более чем достаточным для достижения равновесного состояния для тестирования на эффективность. Анализ состава выходного потока реактора проводили через каждые 2 ч методом газовой хроматографии. Конверсию SO2, CS2 и COS определяли с использованием питающего потока и средней скорости потока газа во всех условиях тестирования на эффективность. Тестировали 13 различных образцов катализаторов по описанному выше протоколу тестирования. Образцы катализаторов представлены ниже.

1. Регенерированный коммерческий катализатор гидрообработки А (2,5 мм, в форме трехлистника)

2. Восстановленный коммерческий катализатор гидрообработки Excel® А (2,5 мм, в форме трехлистника)

3. Регенерированный коммерческий катализатор гидрообработки В (2,5 мм, в форме четырехлистника)

4. Восстановленный коммерческий катализатор гидрообработки Excel® В (2,5 мм, в форме четырехлистника)

5. Свежеполученный коммерческий катализатор гидрообработки С (2,5 мм, в форме четырехлистника)

6. Регенерированный коммерческий катализатор гидрообработки С (2,5 мм, в форме четырехлистника), в условиях нанесения 1

7. Регенерированный коммерческий катализатор гидрообработки С (2,5 мм, в форме четырехлистника), в условиях нанесения 2

8. Регенерированный коммерческий катализатор гидрообработки D (2,5 мм, в форме трехлистника)

9. Восстановленный коммерческий катализатор гидрообработки Excel® D (2,5 мм, в форме трехлистника)

10. Регенерированный коммерческий катализатор гидрообработки Е (2,5 мм, в форме трехлистника)

11. Экстрагированный растворителем коммерческий катализатор гидрообработки F (2,5 мм, в форме трехлистника)

12. Обработанный горячим азотом коммерческий катализатор гидрообработки F (2,5 мм, в форме трехлистника) и

13. Свежеполученный коммерческий катализатор отходящих газов (3,2 мм, в форме трехлистника).

Катализатор А был использован при гидрообработке дизельного топлива со сверхнизким содержанием серы (ULSD) перед его реактивацией после его использования при гидрообработке дизельного топлива. Катализатор А обрабатывали в условиях процессов регенерации и восстановления Excel®, как описано в упомянутом выше патенте ‘679. В процессе регенерации в некоторых случаях использовали отпаривание ожижженным горячим воздухом для удаления углеводородов и уменьшения содержания кокса с последующими во всех случаях высоким временем контактирования, нагреванием движущей ленты для удаления углерода и серы, проникающих глубоко в поры катализатора. Процесс восстановления Excel® включает регенерацию первого катализатора, как описано выше, с последующим пропитыванием раствором хелатирующего агента для проникновения в поры. Импрегнированный катализатор выдерживали для старения в течение определенного периода времени, и затем высушивали. Процесс восстановления позволяет исключить агломерацию металлов, которая происходит при использовании катализатора и в результате процесса восстановления. Несмотря на то, что в данных примерах использовали условия регенерации Porocel и восстановления Excel®, они хорошо известны специалистам в данной области техники и описаны, например, в цитируемых выше патентах.

Катализатор В использовали в процессе гидроочистки вакуумного газойля для предварительной обработки питающего потока каталитического флюидкрекинга гидрогенизата перед реактивацией катализатора. После его использования при обработке вакуумного газойля, катализатор В обрабатывали в ходе процессов регенерации и восстановления Excel®, как описано выше.

Для проведения тестирования на эффективность, на рынке катализаторов был приобретен свежий образец коммерческого катализатора гидрообработки С.

Перед регенерацией катализатор С (нанесение 1) использовали в системе гидроочистки газойля. После его использования при гидроочистки газойля катализатор С обрабатывали в ходе процесса регенерации, как описано выше.

Перед регенерацией катализатор С (нанесение 2) использовали в системе гидроочистки керосина. После его использования при гидроочистке керосина катализатор С обрабатывали в ходе процесса регенерации, как описано выше.

Перед реактивацией катализатор D использовали в системе гидроочистки дизельного топлива со сверхнизким содержанием серы (ULSD). После его использования при гидроочистке дизельного топлива со сверхнизким содержанием серы (ULSD), катализатор D обрабатывали в ходе процессов регенерации и восстановления Excel®, как описано выше.

Перед реактивацией катализатор Е использовали в системе гидроочистки. После его использования в системе гидроочистки катализатор Е обрабатывали в ходе процесса регенерации.

Перед восстановлением отработанного образца, катализатор F использовали в системе предварительной очистки вакуумного газойля (VGO) для гидрокрекинга. После его использования в системе предварительной очистки вакуумного газойля (VGO) для гидрокрекинга, катализатор F разделяли на 2 образца и обрабатывали в двух различных условиях. Первые условия обработки включали экстракцию растворителем на приборе Сокслета с использованием толуола в течение 4 ч с последующим высушиванием в течение 2 ч при 110°С. Цель экстракции растворителем заключалась в удалении остаточных углеводородов из отработанного катализатора. Вторые условия включали стадию отпаривания при 370° в потоке чистого азота в течение 1 ч в печи для сжигания отходов трубчатого типа. Отпаривание горячим азотом предназначено также для удаления остаточных углеводородов из образца отработанного катализатора.

Свежий коммерческий катализатор отходящих газов был приобретен на рынке катализаторов для проведения тестирования на эффективность.

Все тестированные катализаторы гидрообработки характеризовались аналогичными размером и формой для их первоначального использования и повторного формирования не проводили. Катализаторы А, В и С представляют собой различные катализаторы, которые выпускаются на различных фирмах-производителях и используются в разных системах гидроочистки. Катализаторы А и D получены на одной и той же фирме-производителе, их использовали в одной и той же системе и изначально их использовали даже в одном и том же реакторе, но они представляют собой различные катализаторы, причем катализатор А включает СоМо на подложке на основе оксида алюминия, а катализатор D - NiMo на подложке на основе оксида алюминия. Катализатор С (нанесение 1) и катализатор С (нанесение 2) были получены на одной фирме-производителе, представляют собой катализатор одного типа, но были получены из разных реакторов после использования в различных системах гидрообработки и оба характеризуются различными профилями загрязнения. Катализаторы А и D-F выпускаются одной фирмой-производителем, но представляют собой различные катализаторы, содержащие различные металлы и с различным их содержанием. Катализаторы А-С представляют собой кобальт и молибден (СоМо) на подложке на основе оксида алюминия, а катализаторы D-F представляют собой никель и молибден (NiMo) на подложке на основе оксида алюминия. Свежеполученный катализатор отходящих газов, использованный для сравнительного анализа, и образец сравнения свежеполученного катализатора С ранее не использовали в системах и были использованы в абсолютно свежеполученной форме без изменений, как если бы он поступил напрямую с фирмы-производителя. Некоторые аналитические данные образцов катализаторов, тестированных на эффективность, представлены в табл. 1 (фиг. 2). Восстановленные образцы каждого катализатора Excel® были получены из того же исходного материала, что и регенерированные образцы, и ожидалось, что они будут виртуально идентичными в отношении физических свойств, приведенных в табл. 1. В случае катализатора F данные о металлах были получены с использованием рентгенофлюоресцентного анализа (XRF) и регенерированного в лабораторном масштабе образца, а другие аналитические данные были получены с использованием экстрагированных растворителем и отпаренных горячим азотом образцов в состоянии до тестирования на эффективность. Катализаторы А и С оба представляют собой промотированные фосфором катализаторы СоМо на подложке на основе оксида алюминия, в то время как катализатор В представляет собой не-промотированный фосфором катализатор СоМо на подложке на основе оксида алюминия. С другой стороны, катализаторы D и F оба представляют собой промотированные фосфором катализаторы NiMo на подложке на основе оксида алюминия, в то время как катализатор Е представляет собой не-промотированный фосфором катализатор NiMo на подложке на основе оксида алюминия. Катализатор Е был промотирован кремнием, все остальные катализаторы - нет. В итоге, список катализаторов, тестированных, как описано в примере 1 и на фиг. 2, свидетельствует о том, что было протестировано достаточное количество катализаторов гидрообработки, представленных на рынке, от СоМо до NiMo, от промотированных фосфором до не-промотированных фосфором, от катализаторов с высоким содержанием активных металлов до катализаторов с низким содержанием активных металлов, от промотированных кремнием до не-промотированных кремнием, от свежеполученных до регенерированных и восстановленных (а также отпаренных горячим азотом и экстрагированных растворителем) и от различных типов катализаторов/продуктов, производителей и после применения в системах гидрообработки.

Результаты тестирования для описанных выше протоколов тестирования и катализаторов приведены в табл. 2 (фиг. 3). По данным эффективности конверсии SO2 на фиг. 3 следует, что из 36 величин эффективности, полученных при каждой температуре для 9 регенерированных и восстановленных катализаторов гидрообработки в их нативной форме, только 4 величины эффективности оказались ниже величины для свежеполученного катализатора сравнения отходящих газов. Тот факт, что 32 из 36 величин эффективности свидетельствовали о лучшей эффективности (степень выхода рабочих характеристик за установленные пределы почти 90%), обеспечивает значительное свидетельство о том, что реактивированные катализаторы гидрообработки могут быть пригодными для гидрирования отходящих газов Клауса. В целом, конверсия оказалась очень высокой (>98%) для всех протестированных регенерированных и восстановленных катализаторов гидрообработки в их исходной форме. Высокая конверсия SO2 была также зарегистрирована для экстрагированного растворителем и отпаренного горячим азотом вариантов катализатора F, при этом только 3 из 8 величин эффективности оказались ниже величины для свежеполученного катализатора сравнения отходящих газов. С практической точки зрения, поскольку гидрирование SO2 протекает гораздо более легко по сравнению с гидролизом COS и CS2 и во многих случаях достигает приблизительно 100%, целесообразно и полезно сравнивать эффективность гидролиза COS и CS2 при использовании различных катализаторов для лучшего анализа и дифференциации эффективности.

При рассмотрении эффективности конверсии CS2 на фиг. 3 показано, что из 36 величин эффективности, полученных при каждых условиях, для 9 восстановленных и регенерированных катализаторов гидрообработки в их нативной форме только одна величина эффективности оказывается ниже величины для свежеполученного катализатора сравнения отходящих газов. Тот факт, что 35 из 36 величин эффективности указывают на лучшую эффективность (степень выхода рабочих характеристик за установленные пределы 97%), обеспечивает убедительное доказательство тому, что реактивированные катализаторы гидрообработки можно использовать при гидролизе CS2 в системе гидрирования отходящих газов Клауса. Следует отметить, что степень выхода рабочих характеристик за установленные пределы для всех тестированных катализаторов гидрообработки по сравнению с аналогичной величиной для свежеполученного катализатора сравнения отходящих газов оказалась более выраженной при температурах 240°С, 280°С и 300°С. Только при 220°С наблюдали значительное (более 10%) уменьшение эффективности для 3 из 9 регенерированных и восстановленных катализаторов гидрообработки в их нативной форме. Таким образом, даже при таком значительном уменьшении эффективности при 220°С все катализаторы гидрообработки, кроме одного, характеризуются более высокой способностью конверсии CS2. Отпаренный горячим азотом и экстрагированный растворителем варианты катализатора F обычно показывают худшие результаты по сравнению с свежеполученным катализатором сравнения отходящих газов, при этом 7 из 8 величин эффективности оказываются ниже соответствующих величин для свежеполученного катализатора сравнения отходящих газов. Следует отметить, что экстрагированный растворителем вариант катализатора F характеризовался практически равной (но незначительно меньшей) эффективностью по сравнению с свежеполученным катализатором сравнения отходящих газов, в то время как отпаренный горячим азотом вариант катализатора F характеризовался более широким диапазоном неудовлетворительных характеристик по мере снижения температуры.

При рассмотрении эффективности конверсии COS на фиг. 3 показано, что из 36 величин эффективности, полученных при каждых условиях, для 9 восстановленных и регенерированных катализаторов гидрообработки в их нативной форме, 10 величин эффективности оказываются ниже величины для свежеполученного катализатора сравнения отходящих газов. Тот факт, что 26 из 36 величин эффективности указывают на лучшую эффективность (степень выхода рабочих характеристик за установленные пределы 72%), обеспечивает убедительное доказательство тому, что реактивированные катализаторы гидрообработки можно использовать для применения при гидролизе COS в системе гидрирования отходящих газов Клауса. Следует отметить, что 8 из 10 величин, оказавшихся меньше величины для свежеполученного катализатора сравнения отходящих газов, относились в двум из трех тестированных восстановленных образцов катализатора Excel®. В итоге неожиданно было установлено, что восстановленные катализаторы Excel® характеризуются меньшей эффективностью конверсии COS по сравнению с их регенерированными вариантами. Однако при этом, восстановленные катализаторы Excel® характеризуются достаточно высокими уровнями конверсии COS, величины которой не слишком сильно снижаются по сравнению с величиной для свежеполученного катализатора сравнения отходящих газов. При рассмотрении только регенерированных катализаторов гидрообработки в их нативной форме можно заключить, что степень выхода рабочих характеристик за установленные пределы увеличивается для 22 из 24, или 92%. Хотя данные также указывают на то, что в основном восстановление не вносит вклад в более высокую эффективность конверсии COS, оно вносит вклад в более высокую конверсию CS2. В основном данные указывают на то, что оба регенерированный и восстановленный катализаторы в их нативной форме могут обеспечить отличную эффективность конверсии COS по сравнению с величиной для свежеполученного катализатора сравнения отходящих газов. Экстрагированный растворителем и отпаренный горячим азотом варианты катализатора F показывают значительно более худшие результаты по сравнению с свежеполученным катализатором сравнения отходящих газов. Действительно, как наблюдающаяся половина или менее величины конверсии COS, наблюдаемой для свежеполученного катализатора сравнения отходящих газов при наиболее высокой температуре (300°С), так и конверсия, переходящая в отрицательные величины, или получение чистого COS при наиболее низкой температуре (220°С), указывают на то, что такие катализаторы являются в значительной степени непригодными для конверсии COS.

Как показано на фиг. 3, регенерированные и восстановленные катализаторы в их нативной форме весьма выгодно отличаются от свежеполученного катализатора сравнения отходящих газов. Чтобы получить более полное представление о том, как эффективность влияет на эффективность извлечения серы (SRE) катализатором, был рассчитан комбинированный показатель общей конверсии серы в SO2, CS2 и COS. Уравнение, использованное для расчета данного показателя, показано на фиг. 4, также обеспечивает сравнение (табл. 3) общей конверсии серы, полученной с использованием 13 катализаторов. Все 9 регенерированных и восстановленных катализаторов гидрообработки в их нативной форме характеризовались лучшей эффективностью по сравнению с свежеполученным катализатором сравнения отходящих газов при 240°С и выше. При более низкой температуре 220°С шесть регенерированных и восстановленных катализаторов в значительной степени превосходят по своим характеристикам свежеполученный конкурентный катализатор сравнения отходящих газов, в то время как три катализатора оказались в пределах 1%, т.е. наблюдаются незначительные различия. Следовательно, в сущности, регенерированные и восстановленные катализаторы гидроочистки в своей нативной форме проявляют равную или улучшенную эффективность по сравнению с свежеполученным коммерческим катализатором сравнения отходящих газов. В целом, такое всеобъемлющее представление эффективности конверсии серы указывает на то, что при правильном применении регенерированные и восстановленные катализаторы гидрообработки могут представлять собой отличную альтернативу очень хорошо зарекомендовавшим себя на рынке катализаторам, таким как тестированный свежеполученный катализатор сравнения отходящих газов. Экстрагированный растворителем и отпаренный горячим азотом варианты катализатора F оба характеризуются более низкой эффективностью по сравнению с свежеполученным катализатором сравнения отходящих газов. Сниженную эффективность экстрагированного растворителем и отпаренного горячим азотом вариантов катализатора F можно объяснить тем фактом, что дезактивированный кокс отработанного катализатора не удаляется в таких условиях обработок по сравнению с его удалением при термоокислительной регенерации. Обработка при регенерации является необходимой для значительного удаления кокса, присутствующего в катализаторе, в данном случае для обеспечения высокой эффективности катализатора. Пример 2

"Тестирование в жестких условиях" при высокой объемной скорости (3000 GHSV)

Эффективность катализаторов 1-4 и 13, описанных в примере 1, тестировали с использованием аналогичной экспериментальной установки, но в условиях высокой объемной скорости. Объемная скорость подачи газа в условиях теста на эффективность составляла 3000 GHSV, что эквивалентно времени удерживания 1,2 с, и представляла собой «тестирование в жестких условиях» для дальнейшей дифференциации относительной эффективности катализатора по сравнению с тестированием при 1200 GHSV. Тестирование на эффективность проводили в трех различных температурных условиях: 220°С, 250°С и 280°С. В каждом случае температуру поддерживали в течение 12 ч. Анализ состава выходного потока реактора проводили через каждые 2 ч методом газовой хроматографии. Конверсию SO2, CS2 и COS определяли с использованием питающего потока и выходящего потока газа во всех условиях тестирования на эффективность. В табл. 4 (фиг. 5) и на фиг. 6-9 представлены результаты тестирования при 3000 GHSV.

На фиг. 6 показана эффективность конверсии SO2 при 3000 GHSV с использованием 5 катализаторов. Из 12 величин эффективности, полученных в каждых условиях, для 4 регенерированных и восстановленных катализаторов гидрообработки, только 3 величины эффективности оказались ниже величины для свежеполученного катализатора сравнения отходящих газов, при этом 2 из 3 снижены менее чем на 1%. Тот факт, что 9 из 12 величин эффективности свидетельствовали о повышенной эффективности, обеспечивает значительное свидетельство о том, что катализаторы гидрообработки можно использовать для гидрирования SO2 в системе гидрирования отходящих газов Клауса. В целом, конверсия все еще очень высокая (>97%) для всех исследованных образцов при температуре более 220°С. При 220°С 3 из 4 катализаторов гидрообработки проявляли более высокую эффективность по сравнению с свежеполученным катализатором сравнения отходящих газов.

На фиг. 7 показана эффективность конверсии CS2 при 3000 GHSV с использованием 5 катализаторов. Из 12 величин эффективности, полученных в каждых условиях, для 5 регенерированных и восстановленных катализаторов гидрообработки, все величины эффективности превышали величины для свежеполученного конкурентного катализатора сравнения отходящих газов. Тот факт, что все 12 величин эффективности свидетельствовали об улучшенной эффективности, обеспечивает значительное свидетельство о том, что катализаторы гидрообработки можно использовать для гидролиза CS2 в системе гидрирования отходящих газов Клауса. Тестированные катализаторы гидрообработки не только характеризовались улучшенной эффективностью, но и как неожиданно оказалось, такое повышение является более значительным (>20%) по всем показателям. При тестировании при 1200 GHSV, как описано в примере 1, важно отметить, что указанные результаты указывают также на то, что процесс восстановления увеличивает активность в отношении гидролиза CS2.

На фиг. 8 показана эффективность конверсии COS при 3000 GHSV с использованием 5 катализаторов. Из 12 величин эффективности, полученных в каждых условиях, для 4 регенерированных и восстановленных катализаторов гидрообработки, только 2 величины эффективности снижались по сравнению со свежеполученным катализатором сравнения отходящих газов. Тот факт, что 10 из 12 величин эффективности свидетельствовали об улучшенной эффективности, свидетельствует о том, что катализаторы гидрообработки можно использовать для гидролиза COS2 в системе гидрирования отходящих газов Клауса. Следует отметить, что при температуре 250°С и выше тестированные образцы катализатора гидрообработки превышают эффективность свежеполученного конкурентного катализатора сравнения отходящих газов приблизительно на 20%. Только при 220°С конверсия COS для двух из 4 катализаторов гидрообработки уменьшается по сравнению с свежеполученным конкурентным катализатором сравнения отходящих газов. Что касается общей эффективности гидрирования отходящих газов, полученные данные указывают на то, что обе регенерированная и восстановленная формы могут обеспечить хорошую эффективность по сравнению с свежеполученным конкурентным катализатором сравнения отходящих газов. Следует отметить, что восстановленный катализатор A Excel® характеризовался отрицательной конверсией или просто образованием COS при 220°С. Это может быть связано с тем, что механизм гидролиза COS кинетически ограничен для данного катализатора и таким образом не достигается рассчитанная равновесная конверсия, а также в связи с тем, что COS может образовываться быстрее, чем расходуется в ходе реакции. На это также указывает тот факт, что конверсия составляла приблизительно 62% при 220°С и 1200 GHSV (см. пример 1), но при более высокой объемной скорости (3000 GHSV) в данном примере конверсия снижается на 90-20% или просто образуется продукт (20%).

В основном регенерированные и восстановленные катализаторы гидроочистки выгодно отличаются от свежеполученных катализаторов сравнения отходящих газов. На фиг. 5 и фиг. 9 показаны свойства данных катализаторов в отношении общей эффективности регенерации серы (SRE, см. уравнение на фиг. 4) при 3000 GHSV. В отношении эффективности общей конверсии серы, все тестированные регенерированные и восстановленные катализаторы характеризовались одинаковой или улучшенной эффективностью по сравнению с свежеполученным конкурентным катализатором сравнения отходящих газов. За исключением образца регенерированного катализатора А при 220°С, общая картина показывает значительное превосходство по сравнению с свежеполученным катализатором сравнения отходящих газов. Результаты такого "тестирования в жестких условиях" дополнительно подтвердили данные, полученные при реальном тестировании при 1200 GHSV, как описано в примере 1, а именно тот факт, что при правильном применении регенерированные и восстановленные катализаторы гидрообработки могут представлять собой отличную альтернативу очень хорошо зарекомендованным на рынке катализаторам, таким как тестированный свежеполученный катализатор сравнения отходящих газов. Пример 3

Получение катализатора на основе оксида алюминия, содержащего 3,39 мас. % кобальта и 16,57 мас. % молибдена

Ниже представлена методика получения катализатора, содержащего 3,39 мас. % кобальта (в виде СоО) и 16,57 мас. % молибдена (в виде MoO3), а остальной материал представляет собой оксид алюминия (Al2O3). Источник металлических кобальта и молибдена представляли собой отработанный катализатор гидрообработки в виде трехлистника СоМо размером 2,5 мм на основе оксида алюминия (см. катализатор С - нанесение 1 в табл. 1), содержащий 3,39 мас. % кобальта и 16,57 мас. % молибдена по данным анализа XRF. Катализатор гидроочистки регенерировали с использованием процесса регенерации, как описано выше в примере 1. Таким образом получали образец регенерированного катализатора С - нанесение 1, который тестировали на эффективность в реальных условиях отходящих газов (см. данные в табл. 2 и 3).