Область техники, к которой относится изобретение

Настоящее изобретение относится к производству шлангов, в частности к способу, производственной линии и установке для непрерывного изготовления армированных гибких шлангов.

Кроме того, настоящее изобретение относится к шлангу, изготовленному с использованием указанных выше способа, производственной линии или установки.

Уровень техники

Известно, что гибкие шланги, например, садовые шланги, выпускаются на производственной линии, обычно содержащей начальную экструзионную установку для экструдирования внутреннего слоя, плетельную или вязальную установку для плетения или вязания текстильного армирующего слоя на внешней поверхности внутреннего слоя с целью формирования полуготового шланга и конечную экструзионную установку для экструдирования покровного слоя.

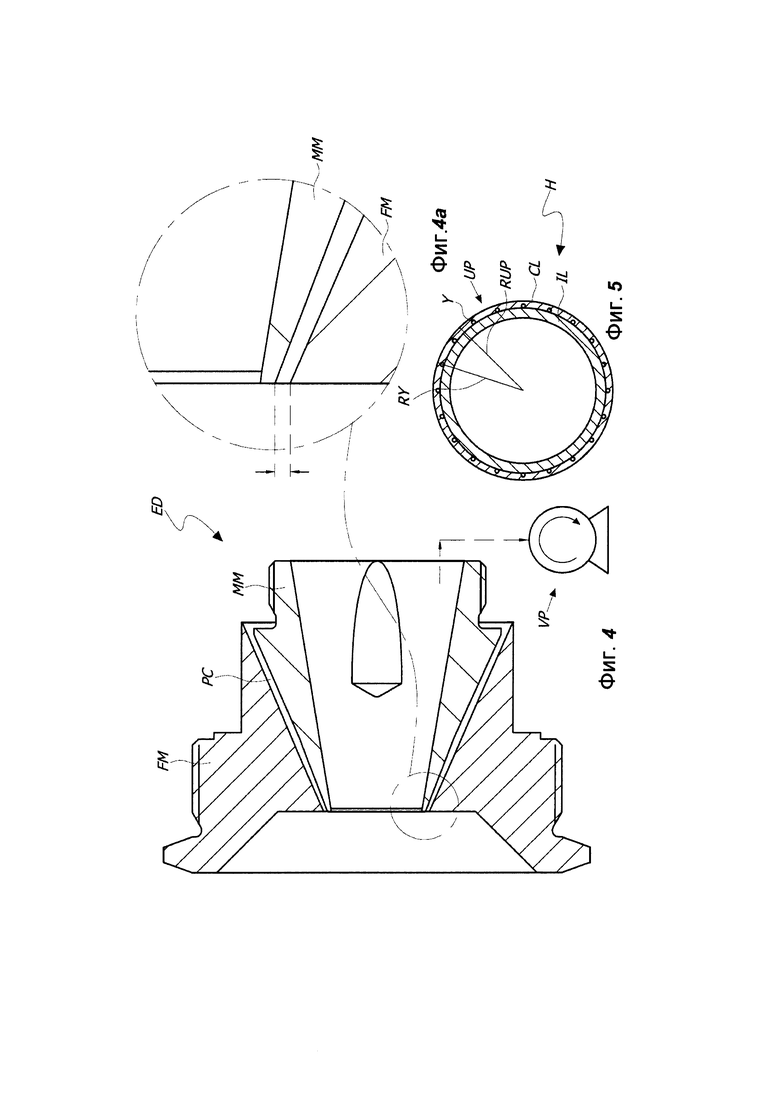

Как правило, обе экструзионные установки, в частности конечная экструзионная установка, содержат, как показано на фиг. 4, экструзионную головку ED, содержащую охватываемый и охватывающий элементы MM и FM, обращенные друг к другу с образованием конического кольцевого канала PC, предназначенного для подачи и экструдирования термопластичного полимерного материала с целью формирования, в частности, покровного слоя.

Известно, что для повышения адгезии покровного слоя к полуготовому шлангу в экструзионной головке ED создают разрежение вакуумным насосом VP.

Таким образом, экструдат в конечной экструзионной установке формируется в форме кольцевого элемента со сравнительно толстой стенкой, прижимаемой к полуготовому шлангу для заполнения зазоров на его поверхности. В результате, как показано на фиг. 5, покровный слой CL шланга H имеет трубчатую форму, причем радиус RY шланга Н, соответствующий местам расположения нитей Y текстильного армирующего слоя RL, равен радиусу RUP, соответствующему участкам UP внешней поверхности внутреннего слоя IL, на которых армирование отсутствует.

Недостаток этого известного способа заключается в необходимости создания сильного разрежения для эффективного прижима кольцевого элемента к полуготовому шлангу - с давлением порядка 70÷80 мм ртутного столба или менее.

Другой недостаток этого известного способа заключается в значительном расходе материала покровного слоя для заполнения зазоров, соответствующих участкам UP внешней поверхности внутреннего слоя IL, на которых армирование отсутствует.

Кроме того, эстетические свойства такого шланга оставляют желать лучшего.

Раскрытие изобретения

Целью настоящего изобретения является устранение указанных выше недостатков путем обеспечения высокоэффективного и экономичного способа изготовления шлангов.

В частности, целью настоящего изобретения является обеспечение простого в реализации и дешевого способа изготовления шлангов.

Другой целью является обеспечение экономичного шланга.

Еще одной целью является обеспечение эстетичного шланга.

Эти и другие цели, как показано далее, достигнуты с помощью способа, описанного здесь, заявленного в формуле изобретения и/или проиллюстрированного на приложенных чертежах.

В еще одном своем аспекте изобретение обеспечивает шланг, описанный здесь и/или заявленный в формуле изобретения и/или проиллюстрированный на приложенных чертежах.

В еще одном своем аспекте изобретение обеспечивает производственную линию, описанную здесь и/или заявленную в формуле изобретения и/или проиллюстрированную на приложенных чертежах.

В еще одном своем аспекте изобретение обеспечивает экструзионную установку, описанную здесь и/или заявленную в формуле изобретения и/или проиллюстрированную на приложенных чертежах.

Варианты осуществления изобретения определены в зависимых пунктах формулы изобретения.

Краткое описание чертежей

Другие признаки и преимущества изобретения поясняются в подробном описании некоторых предпочтительных вариантов осуществления изобретения, имеющих неисключительный характер и приведенных в качестве примеров неограничительного характера со ссылкой на следующие приложенные чертежи.

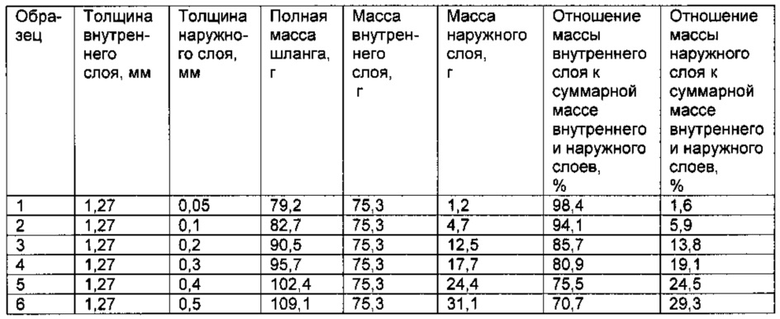

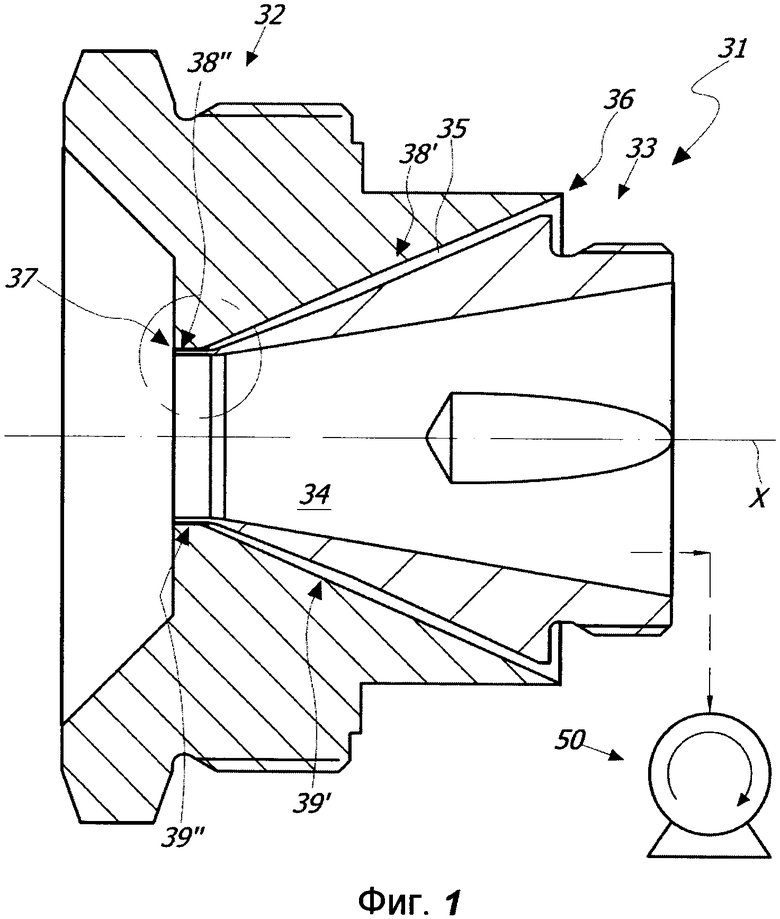

Фиг. 1 представляет собой продольный осевой разрез экструзионной головки 31, увеличенный фрагмент которой показан на фиг. 1а.

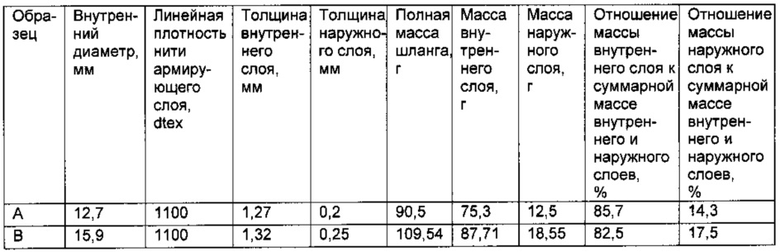

Фиг. 2 представляет собой поперечный разрез шланга 100.

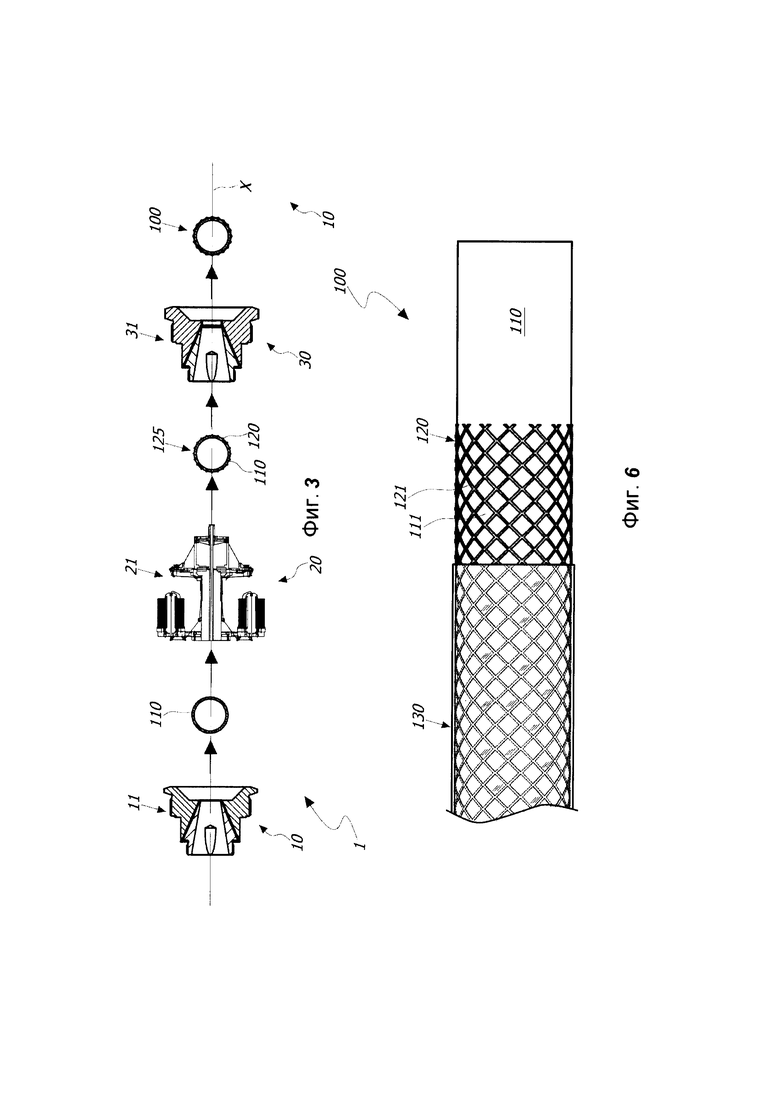

Фиг. 3 представляет собой схему производственной линии 1.

Фиг. 4 представляет собой продольный осевой разрез экструзионной головки, соответствующей уровню техники, увеличенный фрагмент которой показан на фиг. 4а.

Фиг. 5 представляет собой поперечный разрез шланга, соответствующего уровню техники.

Фиг. 6 представляет собой частичный разрез шланга 100.

Осуществление изобретения

Как показано на фиг.1-3 и фиг. 6, производственная линия 1 пригодна для изготовления армированного гибкого шланга 100, в частности, садового шланга, показанного на фиг. 2.

Производственная линия 1 в основном содержит начальную экструзионную установку 10, плетельную или вязальную установку 20 и конечную экструзионную установку 30, расположенные последовательно вдоль оси X подачи.

Начальная экструзионная установка 10 может содержать начальный экструдер 11, пригодный для экструдирования известным образом внутреннего слоя 110, который может быть несущим слоем в шланге 100. Для этого может использоваться первый термопластичный материал, например, композиция ПВХ со значением К по стандарту DIN53726, равным 70. Твердость внутреннего слоя может составлять от 75 до 90 единиц по Шору, шкала А.

Плетельная или вязальная установка 20 может содержать плетельную или вязальную машину 21, пригодную для плетения или вязания известным образом армирующего текстильного слоя 120 на внешней поверхности внутреннего слоя 110 с формированием, таким образом, полуготового шланга 125. Нити 121, используемые для плетения или вязания армирующего текстильного слоя 120, могут быть изготовлены из полиэстера с линейной плотностью, например, 550, 1100, 1670 или 2200 dtex.

Плетельная или вязальная машина 21 сплетает или связывает нити 121 друг с другом таким образом, чтобы оставлять непокрытыми области 111 на внешней поверхности внутреннего слоя 110.

Начальная экструзионная установка 10 и плетельная или вязальная установка 20 могут составлять подающее устройство, пригодное для непрерывной подачи полуготового шланга 125 в конечную экструзионную установку 30.

Описанная выше конструкция показана лишь с иллюстративной целью. Следует понимать, что, например, начальная экструзионная установка 10 и плетельная или вязальная установка 20 могут быть с успехом заменены катушкой, с которой непрерывно разматывается полуготовый шланг 125 для подачи в конечную экструзионную установку 30.

С другой стороны, на внутреннюю поверхность внутреннего слоя 110 могут быть нанесены один или большее количество слоев. Кроме того, может быть использовано более одного армирующего текстильного слоя 120.

Конечная экструзионная установка 30 осуществляет экструзию второго термопластичного материала, например, композиции ПВХ, для формирования тонкой трубчатой пленки, составляющей покровный слой 130, покрывающий полуготовый шланг 125.

Второй термопластичный материал может иметь значение К по стандарту DIN53726, равное 70, и твердость от 65 до 75 единиц по Шору, шкала А.

Для экструдирования тонкой трубчатой пленки конечная экструзионная установка 30 может содержать экструдер 30ʹ с экструзионной головкой 31, содержащей внешний охватывающий элемент 32 и внутренний охватываемый элемент 33, каждый из которых содержит сквозное отверстие, с образованием центрального канала 34 для подаваемого полуготового шланга 125.

Охватывающий и охватываемый элементы 32, 33 могут телескопически соединяться друг с другом с образованием кольцевого канала 35, имеющего вход 36 для экструдируемого второго термопластичного полимерного материала и выход 37, окружающий центральный канал 34, чтобы обеспечить нанесение второго термопластичного полимерного материала на полуготовый шланг 125, подаваемый вдоль оси X, с целью формирования покровного слоя 130.

Предпочтительно конечная экструзионная установка 30 может дополнительно содержать вакуумный насос 50 для создания разрежения в центральном канале 34 таким образом, чтобы прижимать покровный слой 130, обеспечивая его плотный контакт с полуготовым шлангом 125.

Охватывающий и охватываемый элементы 32, 33 экструзионной головки 31 могут иметь участок 38ʹ, 39ʹ в форме усеченного конуса и трубчатый участок 38ʺ, 39ʺ, соответственно, которые могут быть расположены последовательно.

Участки 38ʹ, 39ʹ в форме усеченного конуса могут иметь, соответственно, наклонные внутреннюю и внешнюю поверхности 40ʹ, 41ʹ, направленные друг к другу, с образованием наклонного участка 42ʹ кольцевого канала 35, а трубчатые участки 38ʺ, 39ʺ могут иметь, соответственно, по существу горизонтальные внутреннюю и внешнюю поверхности 40ʺ, 41ʺ, направленные друг к другу, с образованием по существу горизонтального участка 42ʺ кольцевого канала 35.

При необходимости наклонный участок 42ʹ кольцевого канала 35 может быть суживающимся для подачи второго термопластичного полимерного материала к по существу горизонтальному участку 42ʺ. Кроме того, длина I последнего может быть выбрана достаточной для формования трубчатой пленки из второго термопластичного полимерного материала.

В этом случае длина I может составлять не менее 1,5 мм и предпочтительно составлять от 1,8 мм to 2,5 мм.

Для подстройки длины I по существу горизонтального участка 42ʺ кольцевого канала 35 охватываемый элемент 33 может быть подвижным по отношению к охватывающему элементу 32 вдоль оси X подачи.

Расстояние d между по существу горизонтальными внутренней поверхностью и внешней поверхностью 40ʺ, 41ʺ трубчатых участков 38ʺ, 39ʺ экструзионной головки 31 может быть выбрано достаточным для обеспечения толщины Т от 0,1 мм до 0,35 мм трубчатой пленки, образующей покровный слой 130, при нанесении ее на полуготовый шланг 125 посредством разрежения, обеспечиваемого вакуумным насосом 50.

Следует понимать, что покровный слой состоит из трубчатой пленки, экструдированной посредством экструзионной головки 31. Следовательно, в данном документе ссылочное обозначение 130 использовано в равной степени как для покровного слоя, так и для трубчатой пленки.

Такая конструкция обеспечивает непрерывную экструзию трубчатой пленки 130 без повреждений и равномерное покрытие как нитей 121 армирующего слоя 120, так и участков 111 внешней поверхности внутреннего слоя 110, на которых армирование отсутствует.

На практике, как показано ниже, если толщина Т трубчатой пленки 130 составляет менее 0,1 мм, возможны повреждения пленки в процессе производства, а при толщине более 0,35 мм невозможно обеспечить равномерность толщины покровного слоя как в местах расположения нитей 121 армирующего слоя 120, так и в местах расположения участков 111 внешней поверхности внутреннего слоя 110, на которых армирование отсутствует.

Следует понимать, что максимальная толщина Т трубчатой пленки 130 зависит от внутреннего диаметра шланга. Чем больше внутренний диаметр шланга, тем больше толщина Т трубчатой пленки 130.

На практике, если толщина превышает указанное выше значение, полимерный материал проявляет тенденцию к скапливанию на участках 111, на которых армирование отсутствует, подобно тому, как это происходит в решениях, соответствующих уровню техники, например, как показано на фиг. 5.

В отличие от этого, как показано на фиг. 2, шланг 100, изготовленный описанным выше способом, содержит покровный слой 130 равномерной толщины по всему шлангу, причем внешний радиус R1 в местах расположения нитей 121 больше внешнего радиуса R2 в местах расположения участков 111, на которых армирование отсутствует.

Это представляет собой существенное усовершенствование по отношению к уровню техники, поскольку в этом случае материал не тратится на заполнение зазоров, соответствующих участкам 111, на которых армирование отсутствует.

Из-за очень малой толщины покровного слоя 130 разрежение, создаваемое вакуумным насосом 50, не должно быть слишком сильным.

На практике абсолютное давление в центральном канале 34 может быть не менее 350 мм ртутного столба для исключения разрыва трубчатой пленки 130 во время экструзии.

Предпочтительно абсолютное давление в центральном канале 34 составляет от 400 мм ртутного столба до 650 мм ртутного столба, а более предпочтительно от 450 мм ртутного столба до 550 мм ртутного столба.

Таким образом, становится возможным исключить разрыв трубчатой пленки 130 во время экструзии и в то же время обеспечить ее равномерное нанесение как на нити 121 армирующего слоя 120, так и на участки 111 внешней поверхности внутреннего слоя 110, на которых армирование отсутствует.

Благодаря описанному выше способу достигается очень высокая линейная скорость подачи, которая выше скорости в решениях, соответствующих уровню техники.

Предпочтительно линейная скорость подачи полуготового шланга 125 через центральный канал 34 экструзионной головки 31 составляет от 25 м/мин до 45 м/мин, а более предпочтительно от 30 м/мин до 40 м/мин.

В особенно предпочтительном варианте осуществления изобретения другие шаги по покрытию покровного слоя 130 отсутствуют. Иными словами, последний является внешним слоем шланга 100, который, таким образом, содержит единственный покровный слой.

Таким образом, благодаря чрезвычайно малой его толщине пользователь может ощущать прикосновение как к нитям 121 армирующего слоя 120, так и к участкам 111 внешней поверхности внутреннего слоя 110, на которых армирование отсутствует, что улучшает эстетические свойства шланга 100.

При необходимости покровный слой 130 может быть оптически прозрачным, что позволяет пользователю видеть снаружи как нити 121, так и участки 111 внешней поверхности внутреннего слоя 110, на которых армирование отсутствует.

В другом особенно предпочтительном варианте осуществления изобретения масса внутреннего слоя может составлять от 75% до 95% суммарной массы внутреннего и наружного слоев шланга, а масса покровного слоя может составлять от 25% до 5% суммарной массы внутреннего и наружного слоев шланга.

Предпочтительно масса внутреннего слоя может составлять от 80% до 90% суммарной массы внутреннего и наружного слоев шланга, а масса покровного слоя может составлять от 20% до 10% суммарной массы внутреннего и наружного слоев шланга.

Благодаря такой конструкции шланг 100, изготовленный описанным выше способом, легче и экономичней по сравнению со шлангом, соответствующим уровню техники, например, шлангом, показанным на фиг. 5, в котором использованы те же материалы и который имеет такое же разрывающее давление.

Практически, сопротивление разрывающему давлению по существу обеспечивается армирующим слоем 120.

Сравнение показывает, что в шлангах, соответствующих уровню техники, приблизительно 60% суммарной массы внутреннего и наружного слоев шланга приходится на внутренний слой и приблизительно 40% - на покровный слой.

В обоих случаях, т.е. и в шланге по настоящему изобретению, и в шлангах, соответствующих уровню техники, масса армирующего слоя составляет приблизительно 3% полной массы шланга.

В другом аспекте покровный слой 130 может быть выполнен из первичного ПВХ, а внутренний слой 110 может состоять из вторичного ПВХ. Это позволяет получить очень экономичный шланг и в то же время обеспечить его высокие эстетические свойства.

Изобретение далее поясняется на примерах, приведенных исключительно с иллюстративной целью и не носящих ограничительного характера в отношении настоящего изобретения.

Пример 1

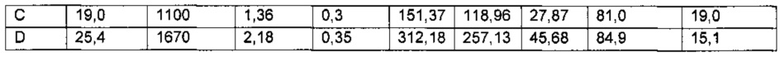

Для оценки влияния толщины покровного слоя на изготовление шланга заявитель изготовил шесть образцов трехслойного шланга с использованием производственной линии, описанной выше.

Образцы длиной по 10 м состояли из внутреннего несущего слоя, выполненного из пластифицированной композиции ПВХ, имеющей значение К по стандарту DIN53726, равное 70, и твердость 80 единиц по Шору, шкала А, армирующего плетеного слоя и наружного покровного слоя, выполненного из пластифицированной композиции ПВХ, имеющей значение К по стандарту DIN53726, равное 70, и твердость 70 единиц по Шору, шкала А.

Состав внутреннего слоя ПВХ

Состав наружного слоя ПВХ

Внутренний слой был выполнен известным способом на экструзионной установке с конической экструзионной головкой.

Армирующий слой был выполнен на плетельной установке, содержащей плетельную машину, выполненную с возможностью плетения 6+6 шпулями с полиэстерной нитью с линейной плотностью 1100 dtex. Таким образом, полуготовый шланг на выходе плетельной машины имел участки по существу ромбовидной формы, на которых армирование отсутствовало.

Наружный покровный слой был выполнен на описанной выше экструзионной установке, оборудованной особой экструзионной головкой, показанной на фиг. 1, с разрежением, обеспеченным подходящим вакуумным насосом известного вида.

Линейная скорость подачи производственной линии составила 35 м/мин. Вакуумный насос обеспечивал давление 500 мм ртутного столба.

Экструдеры внутреннего и наружного слоев были настроены на скорость, совместимую с указанной выше скоростью подачи.

Внутренний диаметр всех образцов составил 12,3 мм (1/2ʺ), а толщина внутреннего слоя - 1,27 мм.

Шесть образцов имели различную толщину покровного слоя - от 0,05 мм to 0,5 мм.

Массовая доля армирующего слоя составила от 2,5% до 3,5% полной массы шланга.

Все образцы имели одинаковое разрывающее давление, а именно 24 бар.

В следующей таблице представлены данные для различных образцов.

При изготовлении покровный слой первого образца имел несколько разрывов и повреждений.

В образцах со второго по четвертый покровный слой шланга был равномерно нанесен на нити армирующего слоя и ромбовидные участки внешней поверхности внутреннего слоя, на которых армирование отсутствовало, как показано, например, на фиг. 2.

В пятом же и шестом образцах покровный слой не был равномерно нанесен на армирующий слой и на внутренний слой. В частности, композиция ПВХ покровного слоя скапливалась на ромбовидных участках внешней поверхности внутреннего слоя, на которых армирование отсутствовало. Соответственно, пятый и шестой образцы не входят в объем формулы изобретения и не могут рассматриваться как часть настоящего изобретения.

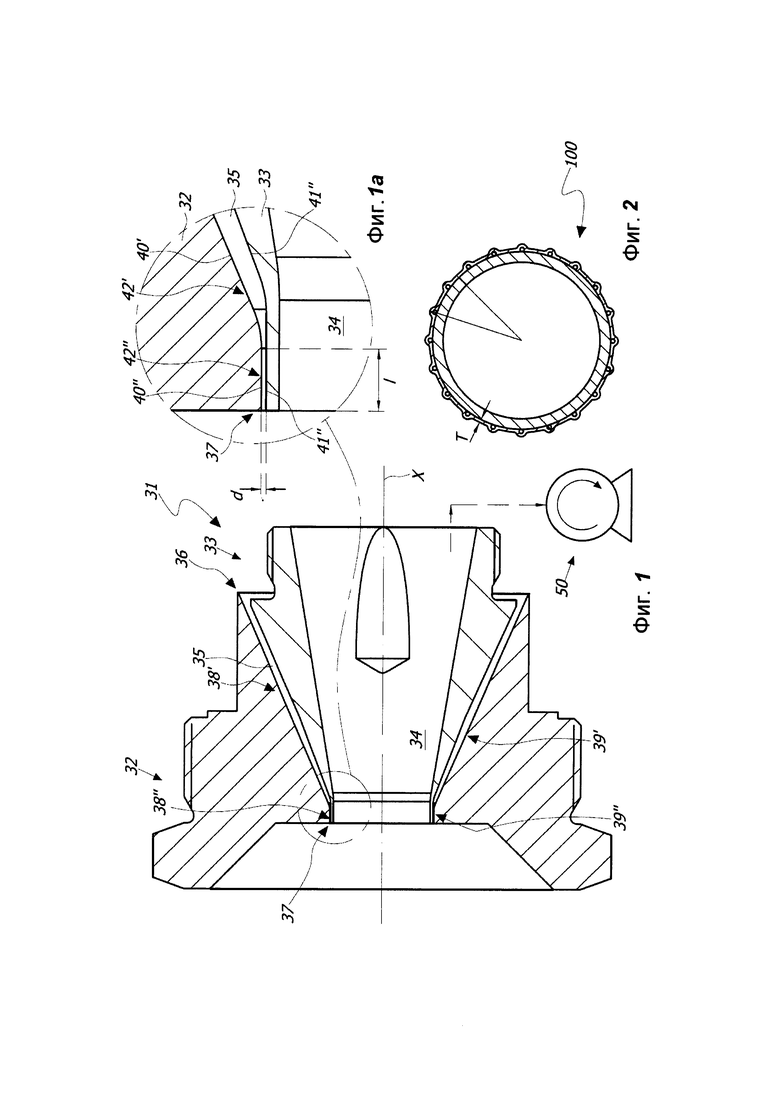

Пример 2

Для оценки влияния внутреннего диаметра на толщину наружного покровного слоя было изготовлено четыре образца (образцы с А по D) с разными внутренними диаметрами.

В следующей таблице представлены данные для различных образцов.

Во всех образцах покровный слой был равномерно нанесен на нити армирующего слоя и ромбовидные участки внешней поверхности внутреннего слоя, на которых армирование отсутствовало, как показано, например, на фиг. 2.

Пример 3

Для оценки влияния давления вакуумного насоса на изготовление шланга заявитель изготовил указанный выше третий образец, устанавливая различные значения давления - 300 мм ртутного столба, 350 мм ртутного столба, 400 мм ртутного столба, 600 мм ртутного столба и 700 мм ртутного столба.

Покровный слой образца, изготовленного при давлении вакуумного насоса, равном 300 мм ртутного столба, был поврежден.

Образцы, изготовленные при давлении вакуумного насоса, равном 350 мм ртутного столба, 400 мм ртутного столба и 600 мм ртутного столба, не имели отличий от образца из примера 1, который был изготовлен при давлении 500 мм ртутного столба.

Покровный слой образца, изготовленного при давлении вакуумного насоса, равном 700 мм ртутного столба, не был равномерно нанесен на ромбовидные участки внешней поверхности внутреннего слоя, на которых армирование отсутствовало. В частности, в некоторых местах покровный слой не был прикреплен к участкам внутреннего слоя, на которых армирование отсутствовало.

Пример 4

Для оценки влияния линейной скорости подачи на изготовление шланга заявитель изготовил первый, третий и пятый образцы из указанного выше примера 1 при различных значениях линейной скорости подачи - 25 м/мин и 45 м/мин.

Различий в шлангах по сравнению с образцами из примера 1, изготовленных при скорости 35 м/мин, обнаружено не было.

Пример 5

Для оценки влияния формы экструзионной головки на изготовление шланга заявитель сравнил образцы со второго по четвертый из указанного выше примера 1 с образцами с теми же признаками, но изготовленными с использованием конечной экструзионной установки, содержащей коническую экструзионную головку, соответствующую уровню техники, как показано на фиг. 4.

Минимальное расстояние между охватываемым и охватывающим элементами было установлено равным 0,1 мм, 0,2 мм и 0,3 мм, что соответствовало расстоянию между трубчатыми участками охватываемого и охватывающего элементов экструзионной головки по настоящему изобретению, необходимому для экструдирования покровного слоя указанных выше образцов со второго по четвертый.

Покровный слой образцов, изготовленных таким образом, не был равномерным. В частности, композиция ПВХ покровного слоя скапливалась на ромбовидных участках внешней поверхности внутреннего слоя, на которых армирование отсутствовало. Кроме того, покровный слой всех образцов был поврежден в нескольких местах.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ СПЛОШНОГО МНОГОСЛОЙНОГО ШЛАНГА | 2018 |

|

RU2752749C1 |

| ШЛАНГ ЖИДКОСТНЫЙ, АРМИРОВАННЫЙ КОМПОЗИЦИОННОЙ НИТЬЮ | 2007 |

|

RU2434175C2 |

| ШЛАНГ ДЛЯ ТРАНСПОРТИРОВКИ ЖИДКОСТЕЙ | 2017 |

|

RU2731074C1 |

| Многослойная гибкая полимерная труба, способ ее непрерывного изготовления и устройство для осуществления способа | 2019 |

|

RU2717736C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕРЕКАЧИВАЮЩЕГО РУКАВА | 2007 |

|

RU2435097C2 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ШЛАНГОВ И ПЛОСКОСВОРАЧИВАЕМЫХ РУКАВОВ С АРМИРУЮЩИМ КАРКАСОМ ИЗ СИНТЕТИЧЕСКИХ НИТЕЙ | 1994 |

|

RU2081749C1 |

| Способ изготовления армированных резиновых рукавов | 1973 |

|

SU592344A3 |

| Гибкий шланг | 1979 |

|

SU941768A1 |

| Шланг | 1990 |

|

SU1740849A1 |

| ОГНЕСТОЙКИЙ ШЛАНГ, АРМИРОВАННЫЙ КОРДОВОЙ ТКАНЬЮ ИЗ СТЕКЛОВОЛОКНА | 2013 |

|

RU2589589C2 |

Изобретение относится к производству шлангов, в частности к способу, производственной линии и установке для непрерывного изготовления армированных гибких шлангов. Способ непрерывного изготовления армированного гибкого шланга в частности, садового шланга, включает в себя следующие шаги: обеспечивают полуготовый шланг, содержащий по меньшей мере один внутренний слой и по меньшей мере один текстильный армирующий слой, навитый на его внешней поверхности, и экструдируют термопластичный полимерный материал на полуготовый шланг для формирования покровного слоя. Шаг экструдирования выполняют посредством экструзионной головки (31), содержащей центральный канал (34), определяющий ось (X) подачи полуготового шланга, и кольцевой канал (35), содержащий наклонный трубчатый участок и по существу горизонтальный трубчатый участок, относящийся к выходу (37). Шаг экструдирования выполняют путем создания разрежения в центральном канале (34) для плотного прижимания покровного слоя к полуготовому шлангу. Толщина трубчатой пленки составляет от 0,1 мм до 0,35 мм. Абсолютное давление в центральном канале (34) составляет не менее 350 мм ртутного столба. Изобретение относится также к производственной линии и к экструзионной установке для осуществления этого способа, а также к шлагу, получаемому этим способом. Изобретение обеспечивает простой в реализации и дешевый способ изготовления шлангов. 3 н. и 7 з.п. ф-лы, 6 ил., 2 табл.

1. Способ непрерывного изготовления армированного гибкого шланга (100), включающий в себя следующие шаги:

- обеспечивают полуготовый шланг (125), содержащий по меньшей мере один внутренний слой (110) и по меньшей мере один текстильный армирующий слой (120), навитый на его внешней поверхности, при этом по меньшей мере один текстильный армирующий слой (120) сформирован нитями (121), сплетенными или связанными друг с другом таким образом, что на внешней поверхности по меньшей мере одного внутреннего слоя (110) сформированы участки (111), на которых армирование отсутствует;

- экструдируют термопластичный полимерный материал на полуготовый шланг (125) для формирования покровного слоя (130);

при этом шаг экструдирования выполняют посредством экструзионной головки (31), содержащей центральный канал (34), определяющий ось (X) подачи полуготового шланга (125), и кольцевой канал (35), содержащий по меньшей мере один вход (36) для экструдируемого термопластичного полимерного материала и выход (37), окружающий центральный канал (34), для обеспечения нанесения термопластичного полимерного материала на полуготовый шланг (125) с целью формирования покровного слоя (130);

при этом шаг экструдирования выполняют путем создания разрежения в центральном канале (34) для плотного прижимания покровного слоя (130) к полуготовому шлангу (125);

при этом кольцевой канал (35) содержит наклонный трубчатый участок (42ʹ) и по существу горизонтальный трубчатый участок (42"), относящийся к выходу (37), наклонный участок (42ʹ) выполнен суживающимся для подачи термопластичного полимерного материала к по существу горизонтальному участку (42"), длина (I) последнего выбрана достаточной для формования трубчатой пленки из термопластичного полимерного материала, предназначенного для прижимания к полуготовому шлангу (125) посредством разрежения, с целью формирования покровного слоя (130);

при этом толщина (Т) трубчатой пленки (130) составляет от 0,1 мм до 0,35 мм для обеспечения ее непрерывного экструдирования без повреждений и для равномерного покрытия как нитей (121) по меньшей мере одного армирующего слоя (120), так и участков (111) внешней поверхности по меньшей мере одного внутреннего слоя (110), на которых армирование отсутствует, таким образом, что готовый шланг (100) содержит покровный слой (130) равномерной толщины, причем внешний радиус (R1) в местах расположения нитей (121) по меньшей мере одного армирующего слоя (120) больше внешнего радиуса (R2) в местах расположения участков (111) по меньшей мере одного внутреннего слоя (110), на которых армирование отсутствует;

при этом абсолютное давление в центральном канале (34) составляет не менее 350 мм ртутного столба для исключения повреждений трубчатой пленки (130).

2. Способ по п. 1, в котором наклонный участок и по существу горизонтальный участок (42ʹ, 42") кольцевого канала (35) расположены последовательно.

3. Способ по п. 1 или 2, в котором экструзионная головка (31) содержит внешний охватывающий элемент (32) и внутренний охватываемый элемент (33), телескопически соединенные друг с другом с образованием кольцевого канала (35), при этом охватывающий и охватываемый элементы (32, 33) содержат сквозное отверстие с образованием центрального канала (34).

4. Способ по п. 3, в котором охватывающий и охватываемый элементы (32, 33) содержат участки (38ʹ, 39ʹ) в форме усеченного конуса и по существу трубчатые участки (38", 39"), при этом участки (38ʹ, 39ʹ) в форме усеченного конуса охватывающего и охватываемого элементов (32, 33) содержат, соответственно, наклонные внутреннюю и внешнюю поверхности (40ʹ, 41ʹ), направленные друг к другу, с образованием наклонного участка (42ʹ) кольцевого канала (35), трубчатые участки (38", 39") содержат, соответственно, по существу горизонтальные внутреннюю и внешнюю поверхности (40", 41"), направленные друг к другу, с образованием по существу горизонтального участка (42") кольцевого канала (35), а расстояние между ними определяет толщину (Т) трубчатой пленки (130).

5. Способ по п. 3, в котором охватываемый элемент (33) выполнен подвижным по отношению к охватывающему элементу (32) вдоль оси (X) подачи для подстройки длины (I) по существу горизонтального участка (42") кольцевого канала (35).

6. Способ по п. 1, в котором абсолютное давление в центральном канале (34) составляет от 400 мм ртутного столба до 650 мм ртутного столба для исключения повреждений трубчатой пленки (130) и для обеспечения ее равномерного нанесения как на нити (121) по меньшей мере одного армирующего слоя (120), так и на участки (111) внешней поверхности по меньшей мере одного внутреннего слоя (110), на которых армирование отсутствует.

7. Способ по п. 1, в котором покровный слой (130) является последним внешним слоем готового шланга (100) и пользователь может ощущать прикосновение как к нитям (121) по меньшей мере одного армирующего слоя (120), так и к участкам (111) внешней поверхности по меньшей мере одного внутреннего слоя (110), на которых армирование отсутствует.

8. Способ по п. 1, в котором обеспечивают полуготовый шланг (125) и на шаге экструдирования выбирают термопластичный полимерный материал таким образом, что масса по меньшей мере одного внутреннего слоя (110) составляет от 75% до 95% суммарной массы внутреннего и наружного слоев (110, 130) готового шланга (100), а масса покровного слоя (130) составляет от 25% до 5% суммарной массы внутреннего и наружного слоев (110, 130) готового шланга (100).

9. Шланг, полученный способом, охарактеризованном в одном или большем количестве предыдущих пунктов, содержащий по меньшей мере один внутренний слой (110), по меньшей мере один текстильный армирующий слой (120), навитый на его внешней поверхности, и покровный слой (130) толщиной (Т) от 0,1 до 0,35 мм, при этом по меньшей мере один текстильный армирующий слой (120) сформирован нитями (121), сплетенными или связанными друг с другом таким образом, что на внешней поверхности по меньшей мере одного внутреннего слоя (110) сформированы участки (111), на которых армирование отсутствует, покровный слой (130) имеет равномерную толщину, а внешний радиус (R1) в местах расположения нитей (121) по меньшей мере одного армирующего слоя (120) больше внешнего радиуса (R2) в местах расположения участков (111) по меньшей мере одного внутреннего слоя (110), на которых армирование отсутствует.

10. Производственная линия для непрерывного изготовления армированного гибкого шланга (100) по п. 9, содержащая:

- экструзионную установку (30);

- подающее устройство (10, 20) для непрерывной подачи в экструзионную установку (30) полуготового шланга (125), содержащего по меньшей мере один внутренний слой (110) и по меньшей мере один текстильный армирующий слой (120), навитый на его внешней поверхности, при этом по меньшей мере один текстильный армирующий слой (120) сформирован нитями (121), сплетенными или связанными друг с другом таким образом, что на внешней поверхности по меньшей мере одного внутреннего слоя (110) сформированы участки (111), на которых армирование отсутствует;

при этом экструзионная установка (30) содержит экструзионную головку (31), содержащую центральный канал (34), определяющий ось (X) подачи полуготового шланга (125), и кольцевой канал (35), содержащий по меньшей мере один вход (36) для экструдируемого термопластичного полимерного материала и выход (37), окружающий центральный канал (34), для обеспечения нанесения термопластичного полимерного материала на полуготовый шланг (125) с целью формирования покровного слоя (130);

при этом экструзионная установка (30) содержит вакуумный насос (50) для создания разрежения в центральном канале (34) таким образом, чтобы плотно прижимать покровный слой (130) к полуготовому шлангу (125);

при этом кольцевой канал (35) содержит наклонный трубчатый участок (42ʹ) и по существу горизонтальный трубчатый участок (42"), относящийся к выходу (37), наклонный участок (42ʹ) выполнен суживающимся для подачи термопластичного полимерного материала к по существу горизонтальному трубчатому участку (42"), длина (I) последнего выбрана достаточной для формования трубчатой пленки из термопластичного полимерного материала, прижимаемой к полуготовому шлангу (125) посредством разрежения, с целью формирования покровного слоя (130);

при этом по существу горизонтальный трубчатый участок (42") кольцевого канала (35) выполнен таким образом, чтобы обеспечить толщину (Т) трубчатой пленки (130) от 0,1 мм до 0,35 мм для обеспечения ее непрерывного экструдирования без повреждений и для равномерного покрытия как нитей (121) по меньшей мере одного армирующего слоя (120), так и участков (111) внешней поверхности по меньшей мере одного внутреннего слоя (110), на которых армирование отсутствует, таким образом, что готовый шланг (100) содержит покровный слой (130) равномерной толщины, причем внешний радиус (R1) в местах расположения нитей (121) по меньшей мере одного армирующего слоя (120) больше внешнего радиуса (R2) в местах расположения участков (111) по меньшей мере одного внутреннего слоя (110), на которых армирование отсутствует;

при этом вакуумный насос (50) обеспечивает абсолютное давление в центральном канале (34) не менее 350 мм ртутного столба для исключения повреждений трубчатой пленки (130).

| UA 87765 C2, 10.08.2009 | |||

| АГРЕГАТ ДЛЯ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ АРМИРОВАННЬ[Х ПОЛИМЕРНЫХ ШЛАНГОВ | 0 |

|

SU279035A1 |

| Способ непрерывного изготовления гибкого армированного шланга или спирального волновода | 1956 |

|

SU115290A1 |

| Планетарный редуктор с твердой смазкой | 1977 |

|

SU641218A1 |

| US 3357456 A, 12.12.1967. | |||

Авторы

Даты

2018-07-04—Публикация

2014-10-15—Подача