Данное изобретение относится к системе для сухой грануляции шлака, в частности, к системе с использованием отходящего тепла.

В системе сухой грануляции для грануляции расплавленного металлургического шлака в гранулы с использованием воздуха в качестве первичной охлаждающей среды, имеется тенденция к подаче излишнего воздуха для обеспечения невозможности агломерации снова полученного гранулированного материала. Однако это связано с повышением стоимости, поскольку необходима мощность для подачи воздуха. Кроме того, если с процессом грануляции шлака связана регенерация тепла, то чрезмерная подача воздуха может приводить к уменьшению температуры воздуха, извлекаемого через выход горячего воздуха, что ограничивает эффективность комбинированной установки для грануляции шлака и регенерации тепла.

Согласно одному аспекту изобретения, предлагается способ управления подачей охлаждающего газа в систему сухой грануляции, при этом система содержит: ротационный распылительный гранулятор, приемник шлака для удерживания слоя шлака, который образуется при выталкивании шлака из гранулятора, при этом приемник шлака содержит несколько охлаждающих входов для охлаждения соответствующих зон слоя шлака; и по меньшей мере один датчик высоты и по меньшей мере один датчик температуры для определения высоты и температуры слоя шлака в зонах, при этом способ содержит: определение высоты слоя шлака в зонах; определение температуры слоя шлака в зонах; определение плотности энергии слоя шлака в зонах; и в соответствии с плотностью энергии селективное управление подачей охлаждающего газа в охлаждающие входы и тем самым в соответствующие зоны слоя шлака.

Данное изобретение устраняет недостатки уровня техники посредством оптимизации потока воздуха для обеспечения достаточного охлаждения для предотвращения агломерации, при одновременном обеспечении эффективной регенерации отходящей тепловой энергии, например, за счет выхода воздуха с высокой температурой.

Шлаковый материал может быть любого типа, например, на основе металла, такого как железо; оксида металла, такого как оксид титана; не металлическим шлаком, таким как шлак, получаемый в виде побочного продукта процесса получения металлов; или их смесями. Специфичными примерами металлургических шлаков являются шлак доменных печей и сталелитейный шлак, включая конвертерный шлак и шлак электродуговых печей.

Способ может дополнительно содержать выгрузку охлажденного шлака через основание приемника шлака в соответствии с определяемой средней высотой слоя шлака или с температурой шлака у выхода основания.

Способ может дополнительно содержать подачу охлаждающего газа в одинаковых долях в каждую зону слоя шлака, пока не будет достигнута минимальная средняя высоты слоя шлака в зонах.

Способ может дополнительно содержать обнаружение уменьшения или прекращения потока шлака из источника шлака, например, доменной печи, которая подает шлак в систему сухой грануляции шлака, и измерение высоты слоя шлака ниже минимальной средней высоты по меньшей мере в одной зоне слоя шлака, и возврат к подаче охлаждающего газа в равных долях в каждую зону.

Способ может дополнительно содержать: обнаружение уменьшения или прекращения потока шлака из источника шлака, например, доменной печи, которая подает шлак в систему сухой грануляции шлака; предотвращение дальнейшей выгрузки шлака из источника шлака для сохранения средней высоты слоя шлака на требуемой минимальной высоте или выше его; и уменьшение или прекращение потока охлаждающего газа для накопления энергии до увеличения потока шлака.

Регенерация тепла действует наиболее эффективно, если температура в основном постоянна, однако при переключении потока шлака с первого на второе выпускное отверстие и т.д., происходит увеличение или уменьшение температуры.

В то время как обычно шлак поставляется из доменной печи, понятно, что изобретение относится также к другим источникам шлака, возникающего при производстве сырого железа, например, с использованием процессов Corex (RTM) или Finex (RTM).

Способ может дополнительно содержать установку высоты слоя шлака ниже минимальной средней высоты и промежутка времени от обнаружения прекращения потока шлака, и при достижении как пороговой высоты так и промежутка времени, уменьшение потока охлаждающего газа в систему.

Система грануляции сухого шлака может дополнительно содержать несколько указанных датчиков температуры, по меньшей мере один из датчиков высоты и по меньшей мере один из датчиков температуры, предназначенных для определения высоты и температуры соответствующей одной из зон слоя шлака.

Приемник шлака может содержать разделительные стенки, которые разделяют слой шлака на части, при этом части соответствуют указанным зонам слоя шлака.

Охлаждающий газ может содержать воздух.

Способ может дополнительно содержать извлечение воздуха через выход для отходящего газа и подачу в блок регенерации тепла.

Согласно другому аспекту изобретения, предлагается система для сухой грануляции шлака, содержащая: ротационный распылительный гранулятор, приемник шлака для удерживания слоя шлака, который образуется на нем, когда частицы шлака выталкиваются из гранулятора, при этом приемник шлака содержит несколько охлаждающих входов для охлаждения соответствующих зон слоя шлака; по меньшей мере один датчик высоты и по меньшей мере один датчик температуры для определения высоты и температуры слоя шлака в зонах; и контроллер для выборочного управления, в соответствии с высотой слоя шлака и температуры в зонах слоя шлака, подачей охлаждающего газа в охлаждающие входы и тем самым в соответствующие зоны слоя шлака.

Приемник шлака может содержать разделительные стенки, которые разделяют слой шлака на части, при этом части соответствуют указанным зонам слоя шлака. Система может дополнительно содержать блок регенерации тепла и выход воздуха, соединенный с приемником шлака.

Приемник шлака может быть предназначен для удерживания нескольких зон слоя шлака на различных уровнях в приемнике шлака, и система может быть предназначена для обеспечения потока охлаждающего газа между каждым уровнем.

Ниже приводится описание примера выполнения системы для сухой грануляции шлака и способа управления подачей охлаждающего газа в систему для сухой грануляции шлака, согласно изобретению, со ссылками на прилагаемые чертежи, на которых изображено:

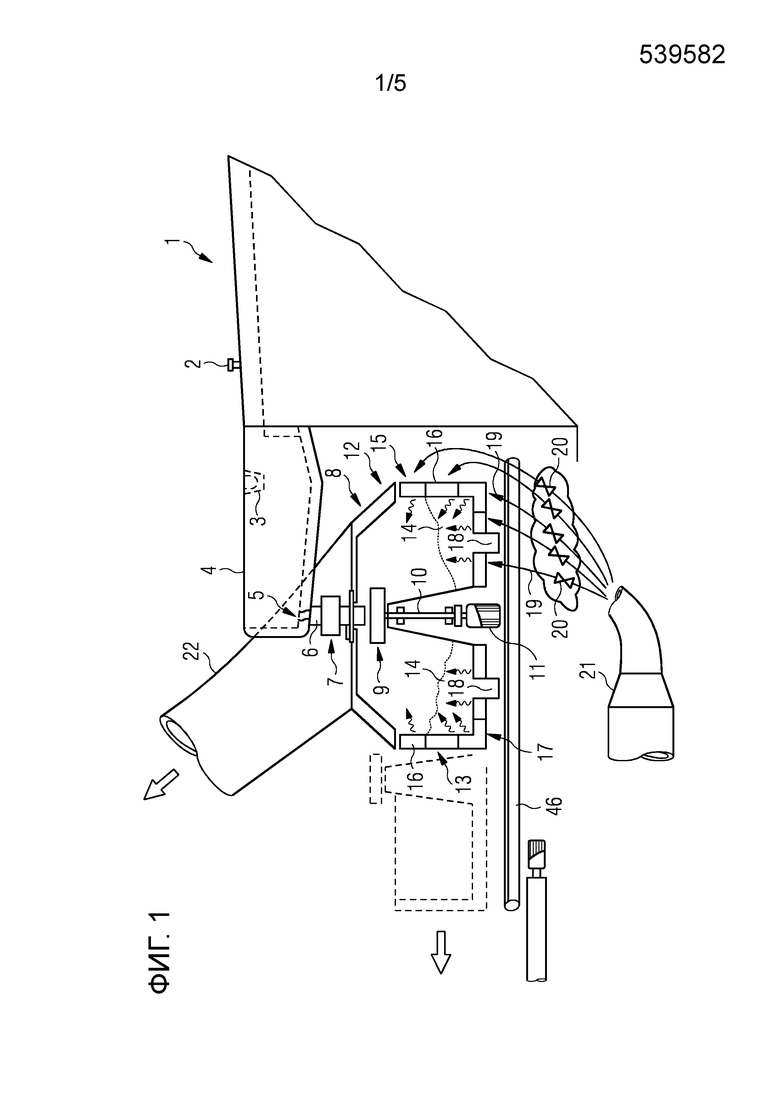

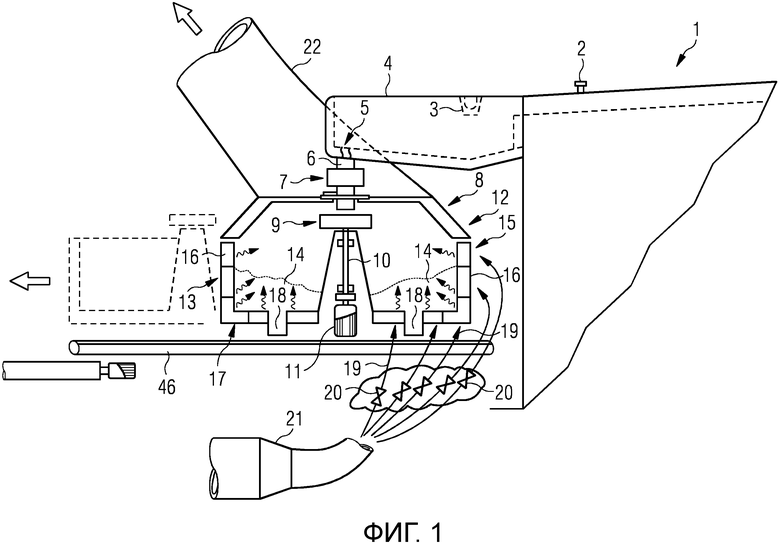

фиг. 1 - пример выполнения системы для сухой грануляции шлака, согласно данному изобретению;

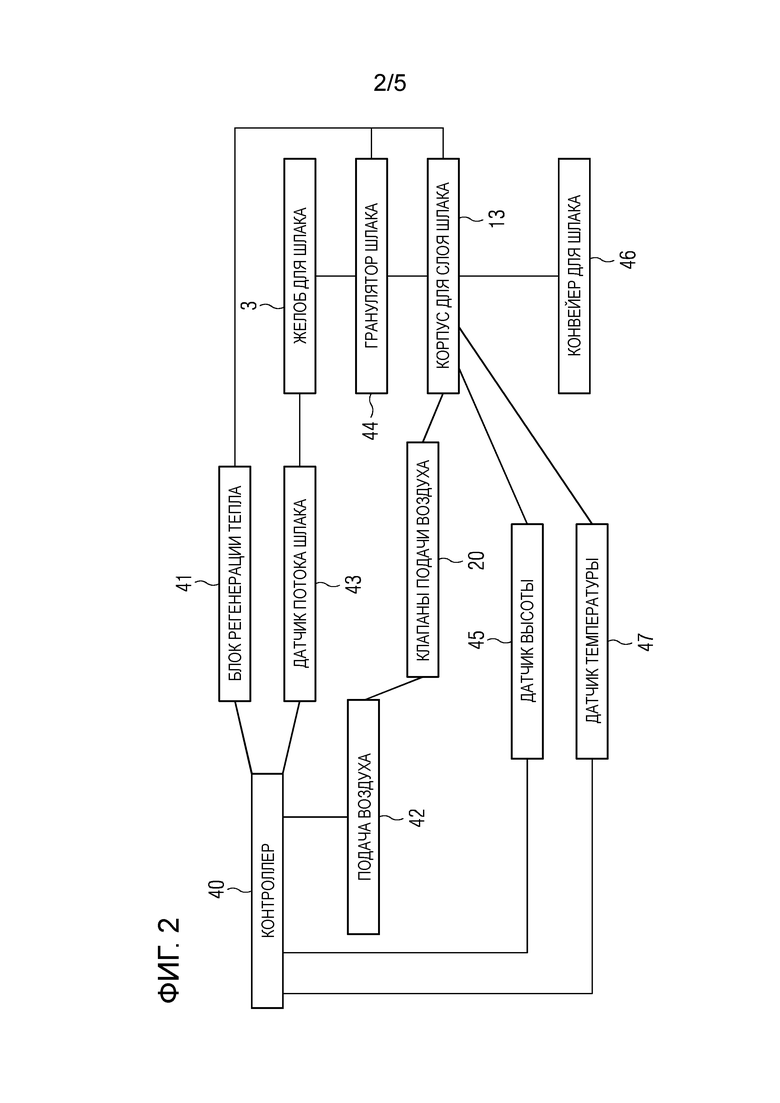

фиг. 2 - блок-схема части системы, согласно фиг. 1;

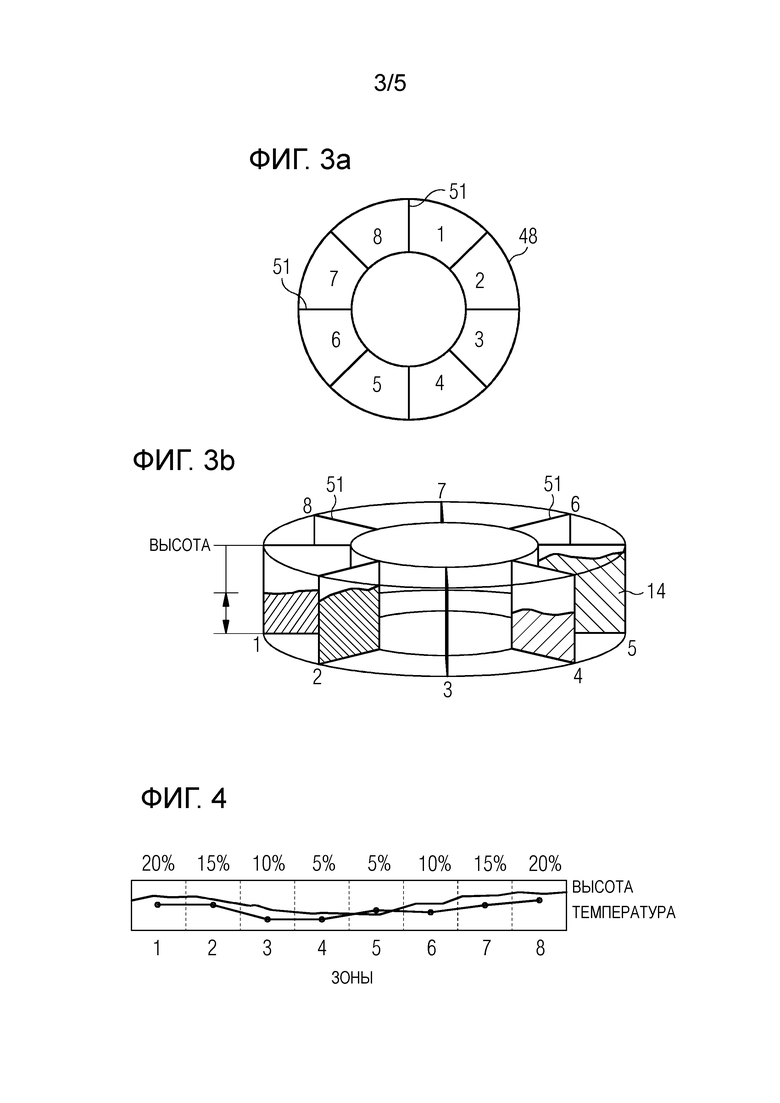

фиг. 3а и 3b - зоны грануляции, образованные в системе, согласно данному изобретению, в увеличенном масштабе;

фиг. 4 - график распределения температуры для примера выполнения, согласно фиг. 3а и 3b;

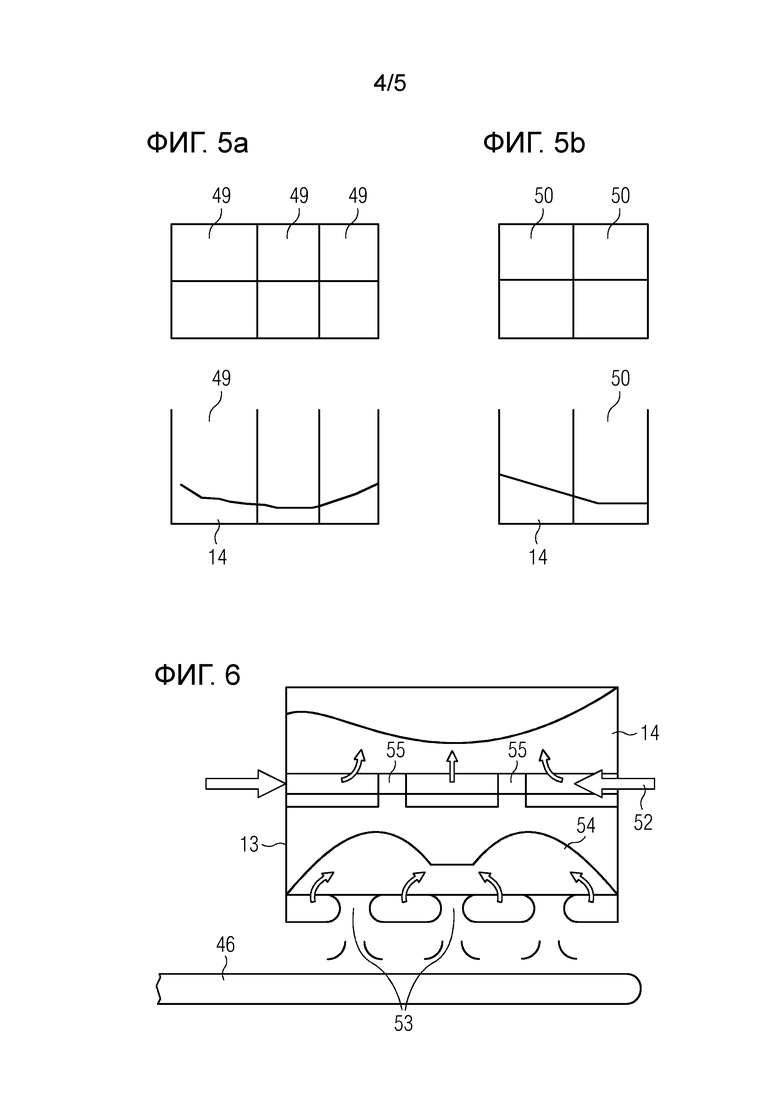

фиг. 5а и 5b - альтернативное расположение зон грануляции;

фиг. 6 - модификация примеров выполнения, согласно фиг. 3а, 3b, 5a и 5b; и

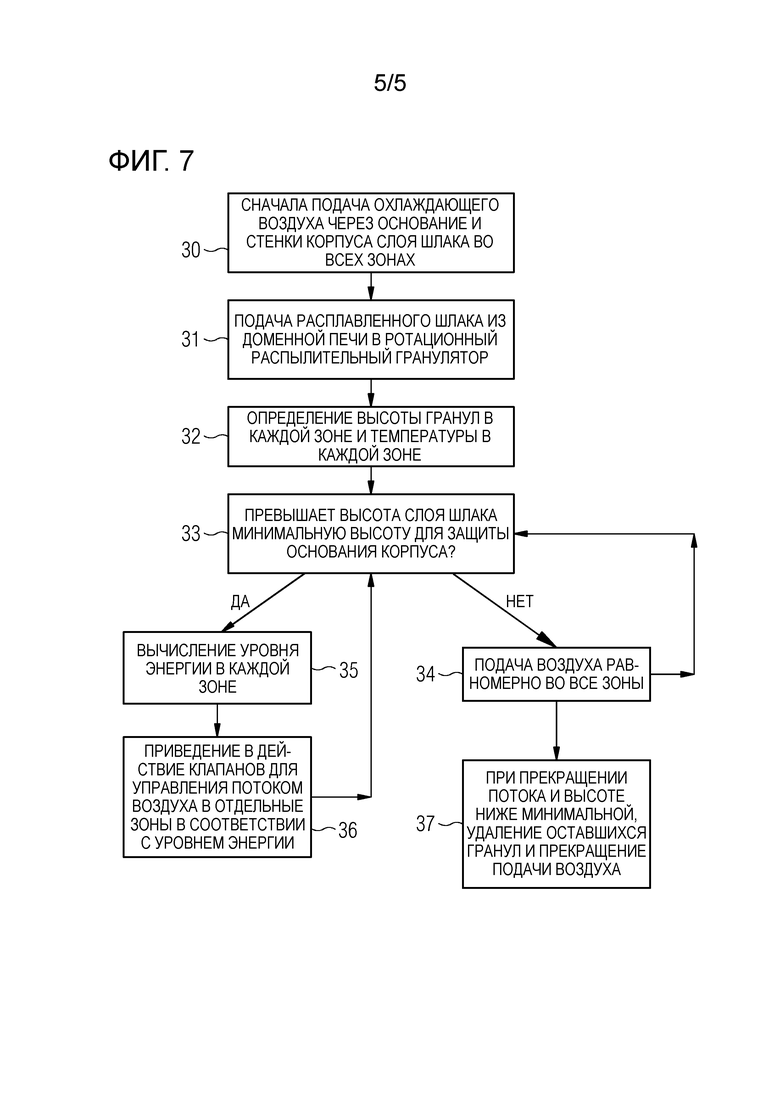

фиг. 7 - блок-схема примера выполнения способа управления подачей охлаждающего газа в систему сухой грануляции шлака, согласно данному изобретению.

На фиг. 1 показан пример выполнения системы сухой грануляции шлака с возможностью извлечения горячего отходящего воздуха после процесса охлаждения и направления его в блок 41 регенерации тепла.

Система показана более подробно в виде блок-схемы на фиг. 2. Предусмотрено, что блок регенерации тепла может содержать камеру регенерации тепла, отделенную от камеры грануляции, в которую подается гранулированный шлак. Эта отдельная камера регенерации тепла является относительно высокой структурой с узким воздушным проходом для управления потоком воздуха в камеру регенерации тепла, которая имеет естественную тенденцию к оптимизации охлаждающего действия потока воздуха, проходящего через шлак в камеру регенерации тепла. К сожалению, из-за ограниченного пространства литейного цеха, установка блока регенерации тепла этого типа с установкой грануляции, которая расположена на одной линии с потоком шлака, выходящим из дна печи, является не практичной из-за чрезмерной высоты камеры регенерации тепла.

От пола 1 литейного цеха расплавленный шлак 2 с температурой приблизительно 1450° проходит вдоль желоба 3 для шлака (и возможно в разливочный желоб 4) и направляется через отверстие 5 в подающую трубу 6 и на вращающийся колпак или диск 9 ротационного распылительного гранулятора 44 в корпус или камеру 8 грануляции. Не обязательно, может быть предусмотрен клапан 7 на конце подающей трубы. На вал 10 установлен диск для вращения с приводом от электродвигателя 11, расположенного снаружи камеры 8 грануляции. Стенки 12 наклонной кольцевой крыши камеры 8 грануляции шлака охлаждаются снаружи водой, так что гранулы шлака, образованные при выбрасывании шлака через воздух с вращающегося диска 9, приходят в контакт с охлаждаемой стенкой 12 и затвердевают перед падением вниз в нижнюю секцию 13 с образованием слоя гранул 14.

Нижняя секция 13, в которой собираются гранулы, содержит по существу вертикальные стенки 15, снабженные отверстиями 16, в которые может направляться охлаждающий воздух. Нижняя секция 13 является по существу приемником или коллектором для гранулированного шлака и понятно, что может иметь любую подходящую форму или структуру для этой цели. Камера 8 грануляции имеет основание 17, имеющее множество отверстий 18 для гранул и входов 19 для охлаждающего воздуха. Все или большая часть охлаждения гранул обеспечивается с помощью воздушных входов 19 у основания, при этом охлаждающий воздух, направляемый к отверстиям 16 в боковых стенках 15, служит для защиты структуры самой камеры грануляции. Нижняя секция 13 и ротационный распылительный гранулятор можно просто выдвигать между конвейером и крышей для технического обслуживания, такого как замена колпака или диска.

Холодный воздух для охлаждения подается с температурой от окружающей температуры до 150°С из источника 42 охлаждающего воздуха в камеру 8 и в каждый воздушный вход 16, 19 из подающей магистрали 21, снабженной клапаном 20, так что потоком воздуха в каждом входе 16, 19 можно управлять по отдельности. Воздух, подаваемый из магистрали 21 к основанию камеры, может дополнительно сжиматься в канале, с целью обеспечения прохождения воздуха через толщину материала в слое шлака и преодоления падения давления. Охлажденный гранулированный шлак удаляется с основания 17 камеры грануляции через выходы 18 и падает на разгрузочный конвейер 46. Вверху камеры 8 грануляции, над наклонными стенками выход 22 горячего воздуха соединен с камерой грануляции и отводит воздух, прошедший над горячим гранулированным шлаком или через него. Этот горячий воздух проходит через выход, например, магистраль диаметром 3 м, к блоку 41 регенерации тепла, в котором воздух может входить в тепловые трубы в котле, который либо генерирует пар для привода турбины, либо поставляет тепло в теплообменник. Однако возможны также другие пути использования регенерированного тепла из выхода горячего воздуха.

Согласно данному изобретению, обеспечивается оптимизация потока воздуха в системе грануляции шлака посредством уменьшения потока воздуха для повышения температуры выходного воздуха, так что регенерация тепла является более эффективной, с одновременным обеспечением образования гранул шлака, пригодных для дальнейшего промышленного использования.

По всей площади слоя шлака могут быть вариации высоты шлака, а также вариации температуры. Датчики 50 температуры, такие как термопары, распределены по основанию 14 и соединены с контроллером 40, который способен обрабатывать поставляемую ими информацию о температуре. Слой шлака на основании может быть разделен на зоны, как показано на фиг. 3а, 3b, 5a и 5b, в этом случае каждая зона снабжена одним датчиком 47 температуры и одним датчиком 45 высоты, а также одним из входов 19 охлаждающего воздуха. Использование данных от устройства измерения высоты и известного объема зоны позволяет вычислять массу в этой зоне, и в зоны с большей концентрацией энергии, т.е. с более высокой температурой, при той же массе, направляется более высокая доля всего воздушного потока, чем в зоны с более низкой температурой при той же массе.

В то время как в данном примере выполнения имеется один датчик 47 температуры и один датчик 45 высоты в каждой зоне, в других примерах выполнения может быть другое количество датчиков для определения высоты и температуры слоя шлака в зонах. Например, мониторинг в любой из зон может осуществляться с помощью нескольких датчиков высоты и температуры. Или с помощью одного датчика высоты и одного датчика температуры можно осуществлять мониторинг нескольких зон. Таким образом, для специалистов в данной области техники понятно, что возможно различные расположения датчиков, если обеспечивается возможность определения высоты и температуры слоя шлака в каждой из зон слоя шлака.

На фиг. 4 показано, как изменения высоты слоя шлака и температуры в каждой зоне влияют на долю воздушного потока, направляемого в каждую зону. Как показано на фиг. 4, зона 1 и зона 8 получают каждая 20% имеющегося в распоряжении воздушного потока, зона 2 и зона 7 получают каждая 15% имеющегося в распоряжении воздушного потока, зона 3 и зона 6 получают каждая 10% имеющегося в распоряжении воздушного потока, и зона 4 и зона 5 получают каждая 5% имеющегося в распоряжении воздушного потока. Это является лишь примером, и действительное распределение может отличаться от указанного и может изменяться в любое время. Согласно изобретению, определяется местоположение области наивысшей плотности энергии в слое гранулированного шлака и в эту конкретную область направляется больше воздуха, при этом меньше воздуха направляется в зоны, имеющие меньшую концентрацию энергии, что приводит к оптимизации всего используемого воздуха и к экономии энергии. Определяется местоположение наивысшей плотности тепловой энергии, и увеличенный поток воздуха направляется в эту область за счет меньшей подачи воздуха в части с меньшей плотностью энергии.

Значительным преимуществом данного изобретения является то, что слой гранул можно удерживать относительно тонким по сравнению с обычным толстым слоем, используемым в способах охлаждения, согласно уровню техники, так что его можно осуществлять в имеющемся в распоряжении пространстве рядом с литейным цехом с приемом шлака из шлакового желоба, без необходимости углубления пола для сохранения подачи под действием силы тяжести расплавленного материала, выпускаемого из дна доменной печи.

В показанном на фиг. 3а и 3b примере выполнения слой шлака разделен на зоны с помощью разделительных стенок 51, равномерно распределенных вокруг центральной окружности кольца с образованием частей слоя шлака, которые соответствуют нескольким зонам слоя шлака. В этом примере предусмотрено восемь зон, однако возможно также другое количество, такое как четыре, пять или шесть зон. В качестве альтернативного решения стенки могут быть распределены не равномерно. В каждой зоне показана высота гранул 14 шлака. В этом варианте выполнения структурные стенки 51 образуют камеры, через которые продувается воздух из основания 17. В идеальном случае уровень гранул может составлять не более 0,5-0,75 высоты стенок 51 каждой камеры, так что необходимо управлять подачей воздуха, с целью понижения температуры шлака до приемлемого уровня для выгрузки на конвейер 46, прежде чем вновь поступающие гранулы не сделают высоту слоя шлака слишком большой.

Хотя в этом примере выполнения зоны слоя шлака заданы по существу с помощью структурных стенок 51, в других вариантах выполнения можно отказаться от структурных стенок, и зоны слоя шлака задаются по существу в соответствии с положениями расположенных на расстоянии друг от друга входов 19 охлаждающего воздуха. То есть, в этих других вариантах выполнения слой шлака является физически непрерывным, и зоны слоя шлака являются воображаемыми, а не физически разделенными зонами. Таким образом, хотя структурные стенки можно обычно использовать для разделения слоя шлака на зоны, однако эти стенки не являются существенными для реализации изобретения. При их отсутствии слой шлака можно представлять в виде содержащего несколько воображаемых зон, каждая из которых связана с соответствующим, оказывающим влияние на нее входом 19 охлаждающего воздуха. Для специалистов в данной области техники понятно, что в этом случае границы между двумя любыми соседними зонами могут быть «размыты», за счет отсутствия физически структурно разделенных зон, однако, тем не менее, температура каждой из двух зон находится под влиянием и управляется в соответствии с воздушным потоком из собственного соответствующего входа 19 охлаждающего воздуха, который оказывает лишь сравнительно небольшое влияние на соседние с входом 19 охлаждающего воздуха области.

Сигналы от датчиков 47 температуры в каждой области используются в контроллере 40 для изменения подачи воздуха, постепенного открывания или закрывания клапанов для уменьшения или увеличения потока воздуха в каждую зону, или сохранения постоянного потока, когда нет значительного изменения плотности энергии в камере.

На фиг. 5а и 5b показан альтернативный вариант выполнения, в котором кольцевая камера для грануляции шлака установлена над прямоугольным основанием (5а) или квадратным основанием (5b) для сбора гранул. Это основание физически разделено на зоны 49, 50 (или же слой шлака может быть воображаемо разделен на зоны, как указывалось выше), каждая из которых может иметь различную площадь или одинаковую площадь. Типичная стенка 13 слоя гранул может иметь высоту 1-2 м, однако падение гранул может приводить к тому, что наружные края могут быть покрыты выше гранулами, чем в направлении внутреннего края или центра, например, слой может иметь высоту материала 14 у одного края 1 м и лишь 0,5 м у другого края. Желательно удерживать высоту слоя на равномерной высоте, например, примерно 0,75 м, несмотря на изменения вдоль основания, и обеспечивать достаточное понижение температуры шлака до 150°С перед выгрузкой шлака, с целью предотвращения повреждения структуры и конвейера за счет чрезмерной температуры. Если гранулированный шлак образован преимущественно мелкими частицами, то слой шлака является менее пористым и требуется больше времени для прохождения потока воздуха и охлаждения гранул. Если гранулированный шлак образован преимущественно крупными частицами, то поток воздуха проходит быстрее, однако должен принимать больше энергии с каждой частицы при прохождении.

Желательно сохранять среднюю высоту на заданном уровне, так что даже в нижней точке высоты слоя шлака все еще имеется равномерное падение давления. Однако, если температура повышается слишком сильно, то может быть необходимо обеспечение увеличения средней высоты, так что время пребывания гранулированного шлака увеличивается с обеспечением достаточного охлаждения перед выгрузкой. Обычно, гранулированный шлак должен иметь температуру ниже 150°С перед выгрузкой, хотя временно он может иметь значительно более высокую температуру, например 250°С, так что требуется охлаждение. Основание корпуса слоя шлака расположено так, что его можно открывать, и выгружать с интервалами охлажденный шлак через дно. Управление выгрузкой осуществляется в соответствии со средней высотой или измеряемой температурой.

В обоих приведенных выше примерах выполнения, а также при разделении области образования слоя шлака на зоны (физически с помощью одной или нескольких структурных (т.е. вертикальных) разделителей или воображаемым образом, как указывалось выше), основание может быть расположено в двух уровнях с проходами для охлаждающего воздуха между верхним и нижним уровнями, с целью увеличения скорости охлаждения слоя шлака, например, как показано на фиг. 6. На первом уровне слой 14 шлака образуется указанным выше образом, однако вместо охлаждения с помощью потока воздуха из основания, включен дополнительный промежуточный уровень охлаждения с помощью подающего воздух канала 55, с обеспечением падения охлажденного шлака на второй уровень, где снова образуется слой 54 шлака и охлаждается воздухом из воздушных входов в основании. После достаточного охлаждения гранулы выпускаются через выходы 53 на конвейер, как в указанных выше примерах выполнения. Отверстия 55, 53 в каждом уровне для прохождения шлака могут быть смещены для перераспределения шлака, с целью улучшения охлаждения.

На фиг. 7 показана блок-схема способа оптимизации воздушного потока, согласно изобретению, в процессе сухой грануляции шлака. Вначале охлаждающий воздух подается на стадии 30 через основание 17 камеры грануляции и через стенки 13 корпуса камеры грануляции во всех зонах. На стадии 31 расплавленный шлак подается на ротационный распылительный гранулятор через шлаковый желоб из доменной печи. Высота гранул в каждой зоне и температура в каждой зоне измеряется на стадии 32, и информация передается в контроллер 40. Если на стадии 33 высота слоя гранул превышает минимальную высоту для защиты основания корпуса или камеры гранулятора, то может начинаться процесс оптимизации потока воздуха. В контроллере на стадии 35 вычисляется уровень тепловой энергии или плотность энергии в каждой зоне, для определения требуемой для каждой зоны доли воздушного потока. На стадии 36 контроллер передает сигналы для приведения в действие клапанов 20 для управления воздушным потоком в отдельные зоны на основе определяемого уровня энергии. До достижения высоты слоя гранул минимальной высоты покрытия, требуемого для защиты основания, воздух подается на стадии 34 во все зоны равными долями. Если подача шлака осуществляется партиями, то датчик потока шлака подает в контроллер сигнал, когда прекращается поток шлака. Затем датчик высоты определяет уменьшение высоты ниже требуемой минимальной высоты, и снова начинается равномерный поток воздуха. Если высота остается ниже минимальной в течение заданного времени, то остающиеся гранулы подаются на конвейер, и на стадии 37 прекращается подача воздуха.

Даже в областях каждой зоны с относительно низким уровнем высоты гранул имеется минимальный воздушный поток, поскольку необходимо понижать температуру в ходе обработки шлака от температуры расплавленного шлака 1450°С, которая может быть до около 1300°С при достижении вращающегося колпака и понижаться дальше во время фазы полета процесса грануляции, до температуры выгрузки около 150°С. Однако, в области, где слой большой, температура все еще может составлять около 700°С, которая может приводить к повреждению стальной структуры без подачи охлаждающего воздуха. Таким образом, минимально 5% всего потока воздуха может направляться в области с относительно низкой высотой, в то время как в более высокие, более горячие области может направляться до 20% всего воздушного потока. Полный воздушный поток может быть уменьшен на половину, по сравнению с системой, в которой одинаковое количество воздушного потока направляется во все области слоя. Хотя для более горячих областей требуется весь имеющийся в распоряжении воздушный поток, более холодные области нуждаются в намного меньшем количестве воздушного потока, так что можно использовать лишь часть мощности вентилятора.

Результатом этого управления воздушным потоком в соответствии с требуемым охлаждением является то, что температура воздуха на поверхности слоя материала выше, так что воздух, отбираемый через выход, имеет более высокую температуру, так что котел работает более эффективно. Воздушные входы вдувают воздух в камеру, затем из камеры наверху и в имеющую диаметр 3 м магистраль. Большинство охлаждающего воздуха подается через низ слоя гранулированного шлака, однако дополнительный поток воздуха в боковые стенки защищает структуру от жары слоя шлака. Дополнительно к этому, ввод воздуха между водяной рубашкой и верхом камеры сбора гранулированного шлака, где гранулы отражаются от стенок, приводит к образованию циклонного эффекта, который амортизирует гранулы и оставляет их дольше в полете. Воздух из всех этих источников извлекается с помощью блока регенерации тепла. Для работы котел нуждается в воздухе с температурой по меньшей мере 450°С, однако более эффективная работа котла обеспечивается при температуре воздуха вблизи 600°С. Воздух из труб котла может повторно использоваться в качестве охлаждающего воздуха после извлечения из него тепла в котле или теплообменнике. Поскольку структура основания, на которую падает гранулированный шлак, имеет температуру ниже температуры гранулированного шлака, когда гранулы достигают ее, то вначале требуется больше воздуха для быстрого охлаждения гранул, с целью предотвращения повреждения структура. При образовании со временем защитного слоя охлажденных гранул на основании, поток воздуха может быть оптимизирован в соответствии с глубиной и температурой в каждой зоне.

| название | год | авторы | номер документа |

|---|---|---|---|

| СИСТЕМА СУХОГО ГРАНУЛИРОВАНИЯ ШЛАКА | 2013 |

|

RU2621090C2 |

| Способ остеклования илового осадка или других органических шламов и отходов и устройство для его реализации | 2019 |

|

RU2704398C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО КАТАЛИЗАТОРА ДЛЯ СИНТЕЗА АММИАКА | 1977 |

|

RU913636C |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОЙ СЕРЫ | 2000 |

|

RU2171777C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОЙ СЕРЫ | 2000 |

|

RU2177825C1 |

| УСТАНОВКА ГРАНУЛИРОВАНИЯ ПРОДУКТА | 2023 |

|

RU2810974C1 |

| Установка для грануляции расплавов штейна, файнштейна и шлака | 2021 |

|

RU2766817C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ СИНТЕЗА АММИАКА | 1976 |

|

SU675673A1 |

| Устройство для грануляции жидкого шлака | 1981 |

|

SU992453A1 |

| СПОСОБ ПЕРЕРАБОТКИ ЗОЛОШЛАКОВЫХ ОТХОДОВ ТЕПЛОВЫХ ЭЛЕКТРОСТАНЦИЙ ДЛЯ ПРОИЗВОДСТВА СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 2012 |

|

RU2515786C1 |

Изобретение относится к системе для сухой грануляции шлака с использованием отходящего тепла и способу управления подачей охлаждающего газа в систему сухой грануляции. Система содержит ротационный распылительный гранулятор, приемник шлака для удерживания слоя шлака, который образуется при выталкивании частиц шлака из гранулятора, датчик высоты и датчик температуры для определения высоты и температуры слоя шлака в зонах и контроллер для выборочного управления подачей охлаждающего газа в охлаждающие входы для охлаждения слоя шлака в соответствующих зонах. При этом приемник шлака содержит несколько охлаждающих входов для охлаждения соответствующих зон слоя шлака, и каждый охлаждающий вход позиционирован для охлаждения соответствующей зоны шлака. А выборочное управление подачей охлаждающего газа обеспечивает большее количество охлаждающего газа в зонах слоя шлака, имеющих более высокую плотность тепловой энергии, и меньшее количество охлаждающего газа в зонах слоя шлака, имеющих меньшую плотность тепловой энергии, для оптимизации использования охлаждающего газа. 2 н. и 11 з.п. ф-лы, 7 ил.

1. Способ управления подачей охлаждающего газа в систему сухой грануляции шлака, содержащую:

ротационный распылительный гранулятор;

приемник шлака для удерживания слоя шлака, который образуется при выталкивании частиц шлака из гранулятора, при этом приемник шлака содержит несколько охлаждающих входов, при этом каждый охлаждающий вход позиционирован для охлаждения соответствующей зоны слоя шлака; и

по меньшей мере один датчик высоты и по меньшей мере один датчик температуры для определения высоты и температуры слоя шлака в зонах,

при этом способ включает:

определение высоты слоя шлака в зонах;

определение температуры слоя шлака в зонах;

определение плотности тепловой энергии слоя шлака в зонах на основе определяемой высоты и температуры; и

подачу охлаждающего газа в охлаждающие входы для охлаждения слоя шлака в соответствующих зонах слоя шлака, при этом для оптимизации использования охлаждающего газа осуществляют выборочное управление подачей охлаждающего газа в охлаждающие входы для обеспечения большего количества охлаждающего газа в зонах слоя шлака, имеющих более высокую плотность тепловой энергии, и меньшего количества охлаждающего газа в зонах слоя шлака, имеющих меньшую плотность тепловой энергии.

2. Способ по п. 1, дополнительно содержащий выгрузку охлажденного шлака через основание приемника шлака в соответствии с определяемой средней высотой слоя шлака или с температурой шлака у выхода основания.

3. Способ по п. 1 или 2, дополнительно содержащий подачу охлаждающего газа в одинаковых долях в каждую зону слоя шлака до достижения минимальной средней высоты слоя шлака в зонах.

4. Способ по п. 3, дополнительно содержащий обнаружение уменьшения или прекращения потока шлака из источника шлака, который подает шлак в систему сухой грануляции шлака, и при измеренной высоте слоя шлака ниже минимальной средней высоты по меньшей мере в одной зоне слоя шлака возврат к подаче охлаждающего газа в равных долях в каждую зону.

5. Способ по любому из пп. 1-3, дополнительно содержащий:

обнаружение уменьшения или прекращения потока шлака из источника шлака, который подает шлак в систему сухой грануляции шлака;

предотвращение дальнейшей выгрузки шлака из источника шлака для сохранения средней высоты слоя шлака на требуемой минимальной высоте или выше; и

уменьшение или прекращение потока охлаждающего газа для накопления энергии до увеличения потока шлака.

6. Способ по любому из пп. 3-5, дополнительно содержащий установку пороговой высоты слоя шлака ниже минимальной средней высоты и промежутка времени от обнаружения прекращения потока шлака, и при достижении как пороговой высоты, так и промежутка времени уменьшение потока охлаждающего газа в упомянутую систему.

7. Способ по любому из пп. 1-6, в котором система грануляции сухого шлака содержит несколько указанных датчиков высоты и температуры, при этом по меньшей мере один из датчиков высоты и по меньшей мере один из датчиков температуры предназначен для определения высоты и температуры соответствующей одной из зон слоя шлака.

8. Способ по любому из пп. 1-7, в котором приемник шлака содержит разделительные стенки, которые разделяют слой шлака на части, при этом части соответствуют указанным зонам слоя шлака.

9. Способ по любому из пп. 1-8, в котором охлаждающий газ содержит воздух.

10. Способ по любому из пп. 1-9, дополнительно содержащий извлечение воздуха через выход для отходящего газа и подачу в блок регенерации тепла.

11. Система для сухой грануляции шлака, содержащая:

ротационный распылительный гранулятор;

приемник шлака для удерживания слоя шлака, который образуется на нем, когда частицы шлака выталкиваются из гранулятора, при этом приемник шлака содержит несколько охлаждающих входов, при этом каждый охлаждающий вход позиционирован для охлаждения соответствующей зоны шлака;

по меньшей мере один датчик высоты и по меньшей мере один датчик температуры для определения высоты и температуры слоя шлака в зонах, при этом система предназначена для определения плотности тепловой энергии слоя шлака в зонах на основе определяемой высоты и температуры; и

контроллер для выборочного управления подачей охлаждающего газа в охлаждающие входы для охлаждения слоя шлака в соответствующих зонах, при этом выборочное управление для оптимизации использования охлаждающего газа обеспечивает большее количество охлаждающего газа в зонах слоя шлака, имеющих более высокую плотность тепловой энергии, и меньшее количество охлаждающего газа в зонах слоя шлака, имеющих меньшую плотность тепловой энергии.

12. Система по п. 11, в которой приемник шлака содержит разделительные стенки, которые разделяют слой шлака на части, при этом части соответствуют указанным зонам слоя шлака.

13. Система по п. 11 или 12, дополнительно содержащая блок регенерации тепла и выход воздуха, соединенный с приемником шлака.

| WO 2014079797 A2, 30.05.2014 | |||

| KR 101400315 B1, 30.06.2014 | |||

| WO 2014079796 A1, 30.05.2014 | |||

| WO 2013030016 A1, 07.03.2013. |

Авторы

Даты

2018-07-06—Публикация

2015-07-30—Подача