Изобретение относится к порошковой металлургии (в частности, к технологии поликристаллических ферритов), а также к радиоэлектронике, а именно - к области технологии материалов радиоэлектроники.

Существует способ получения поликристаллических ферритов-гранатов методом классической керамической (стандартной) технологии, включающий термическое спекание на воздухе при температуре 1500°С в течение 8,0-10,0 часов (см.: А.Г. Налогин, М.Г. Семенов, В.Г. Костишин, В.В. Иванов, А.С. Семенов, А.В. Бакланов. Феррогранаты для подложек микрополосковых ферритовых приборов Х-диапазона. Электронная техника, сер. 1, СВЧ-техника, вып. 4(531), 2016. - С. 56-64).

Недостаток данного способа - использование высокой температуры, длительность процесса спекания. Данные факторы приводят к высокой энергоемкости технологии, быстрому износу оборудования. Еще один недостаток - невысокое качество изделий, получаемых данным способом.

Наиболее близким аналогом (прототипом) является способ получения поликристаллических ферритов-гранатов методом радиационно-термического спекания (РТС), включающий спекание на воздухе в проникающем пучке быстрых электронов при температуре 1300°С в течение времени 1,0 час (см.: А.Г. Налогин, М.Г. Семенов, В.Г. Костишин, В.В. Иванов, А.С. Семенов, А.В. Бакланов. Феррогранаты для подложек микрополосковых ферритовых приборов Х-диапазона. Электронная техника, сер. 1, СВЧ-техника, вып. 4(531), 2016. - С. 56-64).

Недостаток настоящего способа - низкий уровень качества поликристаллических ферритов-гранатов.

Техническим результатом представленного изобретения является снижение энергоемкости процесса получения поликристаллических ферритов-гранатов, а также повышение качества получаемых ферритов-гранатов.

Технический результат достигается тем, что в предложенном изобретении спекание заготовок проводится путем их нагрева до температуры спекания 1350-1450°С облучением проникающим пучком быстрых электронов с выдержкой при температуре спекания в течение 30-90 минут под непрерывным электронным пучком.

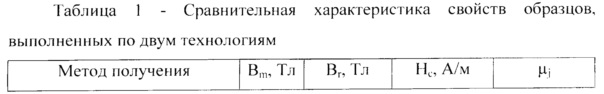

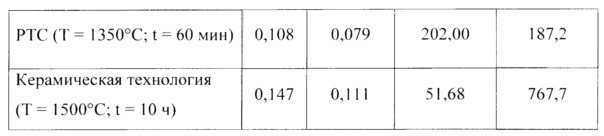

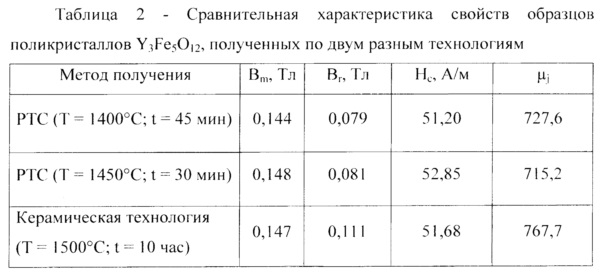

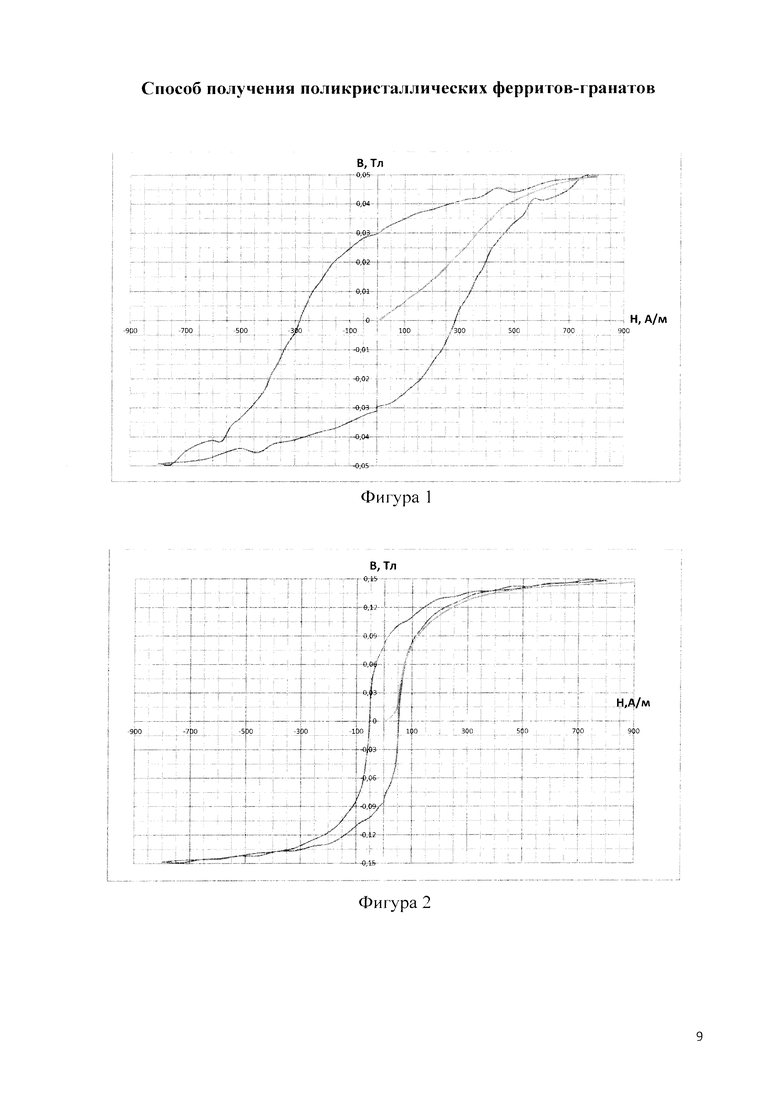

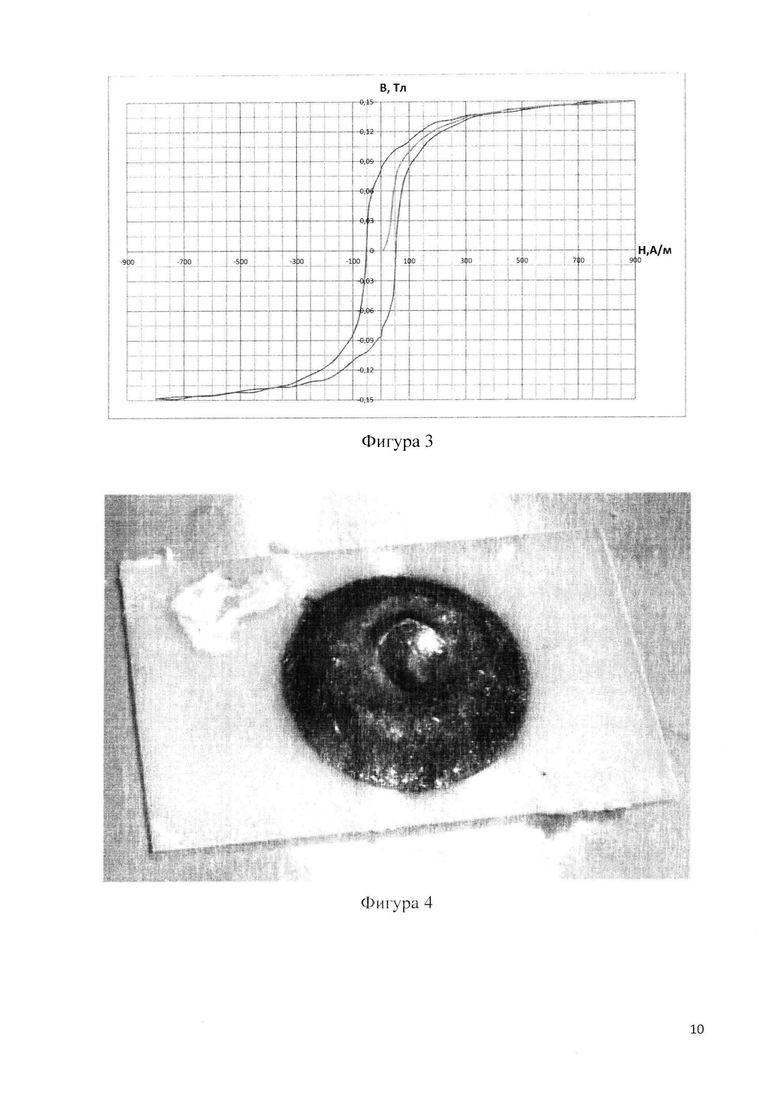

Изображения поясняются фигурами. На фигуре 1 представлена характерная петля гистерезиса поликристаллов Y3Fe5O12, полученных методом РТС при температуре спекания Т=1350°С и времени спекания t=60 мин. На фигуре 2 представлена характерная петля гистерезиса поликристаллов Y3Fe5O12, полученных методом РТС при температуре спекания Т=1400°С и времени спекания t=45 мин. На фигуре 3 представлена характерная петля гистерезиса поликристаллов Y3Fe5O12, полученных методом РТС при температуре спекания Т=1450°С и времени спекания t=30 мин. На фигуре 4 представлен характерный вид поликристаллов Y3Fe5O12, полученных методом РТС при температуре спекания Т=1500°С и времени спекания t=8 мин. Где Н - напряженность магнитного поля [А/м], В - магнитная индукция [Тл].

Способ реализуется следующим образом. Производят навеску исходных компонентов, далее их смешивание в процессе мокрого помола в шаровой мельнице при соотношении шихты : шаров : деионизованной воды =1:2:1 в течение 24 ч, сушку при комнатной температуре до полного высыхания. Высушенную шихту просеивают через сито, брикетируют, после чего закладывают в печь, где происходит процесс ферритизации. Выдерживается шихта в печи в течение 5 часов при температуре 1200°С-1250°С.

Цель брикетирования - придать шихте более компактную форму и обеспечить более полное, качественное протекание реакций, которые происходят на последующей стадии технологического процесса - стадии предварительного обжига (ферритизации).

После ферритизации шихта подвергается мокрому помолу в шаровой мельнице при соотношении шихты : шаров : деионизованной воды =1:2:1 в течение 96 ч. Такая продолжительность помола должна обеспечивать получение порошка со средним размером частиц порядка 0,3÷0,5 мкм. Шихта в фарфоровом барабане промывается деионизованной водой и выливается в свободную емкость. Полученная суспензия порошка феррита-граната отстаивается в течение суток при комнатной температуре, после чего удаляется излишек воды. Далее проводится сушка порошка, после чего в него вводится пластификатор (например, поливиниловый спирт). Влажность суспензии при прессовке должна составлять 30÷35%. Далее происходит прессование (формование) феррит-гранатовых заготовок под давлением 200 МПа. Таким образом получают сырые заготовки. Далее проводят спекание сырых заготовок методом РТС путем их нагрева до температуры спекания 1350-1450°С проникающим пучком быстрых электронов в ускорителе электронов и дальнейшую выдержку при температуре спекания в течение 30-90 минут.

Сущность изобретения состоит в следующем. При спекании ферритов в пучке быстрых электронов действуют два фактора: поток быстрых электронов и температура, обусловленная процессами соударений быстрых электронов с ионным остовом кристаллической решетки, каскадами смещений и соударений ионов. Оба эти фактора порождают интенсивную радиационно-стимулированную диффузию, ускоряющую процесс спекания.

К факторам, ускоряющим процесс спекания, следует также отнести следующие:

1. Диффузия кислорода. РТС ускоряет процесс диффузии кислорода из атмосферы в феррит, при этом увеличиваются коэффициенты зернограничной и объемной диффузии кислорода. Увеличение диффузионной подвижности кислорода происходит как за счет взаимодействия излучения с ферритом, так и за счет ионизации атмосферы излучением.

2. Неравновесность дефектности частиц порошка. Существенным фактором, обеспечивающим эффективность РТС ферритовой керамики, является сохранение исходной неравновесной дефектности порошинок вследствие высоких скоростей нагрева материалов электронным пучком.

Ферриты, полученные методом РТС, характеризуются повышенной степенью химической гомогенности, пониженным уровнем упругих микронапряжений и интегральной дефектности, что обеспечивает получение более высокого уровня механических и электромагнитных параметров.

Границы температурного диапазона в предложенном техническом решении выбраны из следующих соображений. При температуре РТС<1350°С ферриты-гранаты обладают пониженными значениями магнитной индукции и магнитной проницаемости, а также повышенным значением коэрцитивной силы и не пригодны для эксплуатации. При температуре РТС>1450°С уже после нескольких минут спекания имеет место разложение фазы граната, а после 5-7 минут спекания заготовка плавится.

Границы временного диапазона в предложенном техническом решении выбраны из следующих соображений. При РТС ферритов-гранатов при температуре 1350°С в течение времени <90 мин магнитные свойства образцов ферритов-гранатов обладают низкими значениями магнитных характеристик и не пригодны для эксплуатации в качестве рабочих сред приборов. При РТС ферритов-гранатов при температуре 1450°С в течение времени <30 мин магнитные свойства образцов ферритов-гранатов обладают заниженными значениями магнитных характеристик, их использование в качестве рабочих сред приборов является нецелесообразным.

Таким образом, отличительными признаками предложенного технического решения является:

1. РТС сырых заготовок осуществляется путем их нагрева до температуры спекания (1350-1450)°С облучением проникающим пучком быстрых электронов.

2. Выдержка при температуре спекания (1350-1450)°С составляет 30-90 минут.

Использование совокупности указанных признаков для достижения поставленной цели (энергоэффективного получения поликристаллических ферритов-гранатов с улучшенными характеристиками) авторам неизвестно.

Пример 1. Сырые заготовки образцов ферритов-гранатов изготавливались по классической керамической (стандартной) технологии. Процесс изготовления более детально указан в описании изобретения. Далее сырые заготовки подвергали радиационно-термическому спеканию на воздухе пучком быстрых электронов с энергией 2,5 МэВ в электронном ускорителе ИЛУ-6. Температура спекания составляла 1350°С, время выдержки - 60 минут. На фигуре 1 изображена характерная петля гистерезиса для одного из образцов, полученных при данных условиях. Можем наблюдать, что образец при данной температуре и времени выдержки обладает высокой коэрцитивной силой и низкой магнитной проницаемостью.

Из той же партии исходного сырья были изготовлены сырые заготовки для получения образцов по классической керамической технологии (спекание на воздухе, температура спекания - 1500°С, выдержка составляла 10 ч.)

В таблице 1 представлена сравнительная характеристика свойств образцов, выполненных по двум технологиям.

Как видно из таблицы, характеристики поликристаллов Y3Fe5O12, полученных методом РТС при температуре спекания Т=1350°С и времени спекания t=60 мин, являются существенно ниже характеристик образцов Y3Fe5O12, полученных по классической керамической технологии при температуре спекания Т=1500°С и времени спекания t=10 час.

Пример 2. Сырые заготовки образцов ферритов-гранатов изготавливались по классической керамической (стандартной) технологии. Процесс изготовления более детально указан в описании изобретения. Далее сырые заготовки подвергали радиационно-термическому спеканию на воздухе пучком быстрых электронов с энергией 2,5 МэВ в электронном ускорителе ИЛУ-6. Температура спекания составляла 1400°С, время выдержки - 45 минут. На фигуре 2 представлена петля гистерезиса при данных условиях. Значения магнитных характеристик соответствует стандартным значениям для данного материала.

Пример 3. Сырые заготовки образцов ферритов-гранатов изготавливались по классической керамической (стандартной) технологии. Процесс изготовления более детально указан в описании изобретения. Далее сырые заготовки подвергали радиационно-термическому спеканию на воздухе пучком быстрых электронов с энергией 2,5 МэВ в электронном ускорителе ИЛУ-6. Температура спекания составляла 1450°С, время выдержки - 30 минут. На фигуре 3 представлена петля гистерезиса при данных условиях. Исходя из полученных данных можно сделать вывод, что предложенный режим позволяет получить образцы с высокими значениями магнитных характеристик.

Пример 4. Сырые заготовки образцов ферритов-гранатов изготавливались по классической керамической (стандартной) технологии. Процесс изготовления более детально указан в описании изобретения. Далее сырые заготовки подвергали радиационно-термическому спеканию на воздухе пучком быстрых электронов с энергией 2,5 МэВ в электронном ускорителе ИЛУ-6. Температура спекания составляла 1500°С, время выдержки - 8 минут. На фигуре 4 показано, что при данных условиях образец подвергается разрушению. Температура 1500°С и время выдержки в течение 5 минут не подходят для спекания ферритов-гранатов методом РТС.

Из той же партии исходного сырья были изготовлены сырые заготовки для получения образцов по классической керамической технологии (спекание на воздухе, температура спекания - 1500°С, выдержка составляла 10 ч).

В таблице 2 представлена сравнительная характеристика свойств образцов, полученных по двум технологиям.

Значения свойств образцов незначительно отличаются друг от друга, что нам позволяет сделать вывод о пригодности технологии РТС для производства поликристаллов Y3Fe5O12.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения ферритовых изделий | 2016 |

|

RU2664745C2 |

| Способ получения однофазного железоиттриевого граната YFeO | 2023 |

|

RU2819764C1 |

| СПОСОБ СПЕКАНИЯ РАДИОПОГЛОЩАЮЩИХ МАГНИЙ-ЦИНКОВЫХ ФЕРРИТОВ | 2013 |

|

RU2537344C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕРРИТОВЫХ ИЗДЕЛИЙ | 2013 |

|

RU2548345C1 |

| СПОСОБ СПЕКАНИЯ РАДИОПОГЛАЩАЮЩИХ МАГНИЙ-ЦИНКОВЫХ ФЕРРИТОВ | 2013 |

|

RU2536151C1 |

| Способ изготовления анизотропных гексагональных ферритов типа М | 2018 |

|

RU2705201C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕРРИТОВЫХ ИЗДЕЛИЙ ПУТЕМ РАДИАЦИОННО-ТЕРМИЧЕСКОГО СПЕКАНИЯ | 2013 |

|

RU2536022C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРЕССОВАННОГО МЕТАЛЛОСПЛАВНОГО ПАЛЛАДИЙ-БАРИЕВОГО КАТОДА | 2016 |

|

RU2627707C1 |

| Способ изготовления марганец-цинковых ферритов для сердечников магнитных головок | 1987 |

|

SU1482768A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КОНЦЕНТРАЦИИ ИОНОВ СВИНЦА В МОНОКРИСТАЛЛИЧЕСКИХ ФЕРРИТАХ-ГРАНАТАХ | 2001 |

|

RU2206143C1 |

Изобретение относится к получению поликристаллических ферритов-гранатов. Способ включает синтез ферритового материала, приготовление пресс-порошка, прессование заготовок, радиационно-термическое спекание заготовок путем их нагрева до температуры спекания 1350-1450°С облучением проникающим пучком быстрых электронов с выдержкой при температуре спекания в течение 30-90 минут под непрерывным электронным пучком. Обеспечивается улучшение качества феррита-граната и повышение его эксплуатационных характеристик. 4 ил., 2 табл., 4 пр.

Способ получения поликристаллических ферритов-гранатов, включающий синтез ферритового материала, приготовление пресс-порошка, прессование заготовок, радиационно-термическое спекание заготовок путем их нагрева до температуры спекания проникающим пучком быстрых электронов с выдержкой при температуре спекания, отличающийся тем, что температура спекания составляет 1350-1450°С, а время спекания - 30-90 минут.

| Налогин А.Г | |||

| и др | |||

| Феррогранаты для подложек микрополосковых ферритовых приборов Х-диапазона | |||

| Электронная техника | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ получения порошков ферритовгранатов | 1973 |

|

SU593648A3 |

| Способ изготовления поликристаллического иттриевого феррограната | 1983 |

|

SU1168332A1 |

| Способ изготовления феррогранатов | 1986 |

|

SU1371771A1 |

| US 3535245 A1, 20.10.1970 | |||

| US 5256242 A1, 26.10.1993 | |||

| US 3751366 A1, 07.08.1973. | |||

Авторы

Даты

2018-07-06—Публикация

2017-11-03—Подача