Область техники, к которой относится изобретение

[0001] Настоящее изобретение относится к металлическому материалу и к электропроводящему компоненту (например, сепаратору топливного элемента и электроду), содержащему такой металлический материал.

Предпосылки изобретения

[0002] Поскольку топливный элемент использует энергию, образующуюся в ходе реакции связывания водорода и кислорода, топливные элементы вносят вклад в систему энергоснабжения следующего поколения, введение и широкое применение которой предполагается с точки зрения энергосбережения и мер по охране окружающей среды. Примеры топливных элементов включают топливный элемент с твердым электролитом, топливный элемент с расплавленным карбонатом, топливный элемент на основе фосфорной кислоты и топливный элемент с твердым полимерным электролитом.

[0003] Среди них топливный элемент с твердым полимерным электролитом имеет высокую удельную мощность, может быть компактным по размеру, работает при более низкой температуре, чем другие типы топливных элементов, и легко останавливается и запускается. Благодаря этим преимуществам предполагается использование топливных элементов с твердым полимерным электролитом для малогабаритных систем когенерации в автомобилях и жилых зданиях, и в последнее время оно привлекает особое внимание.

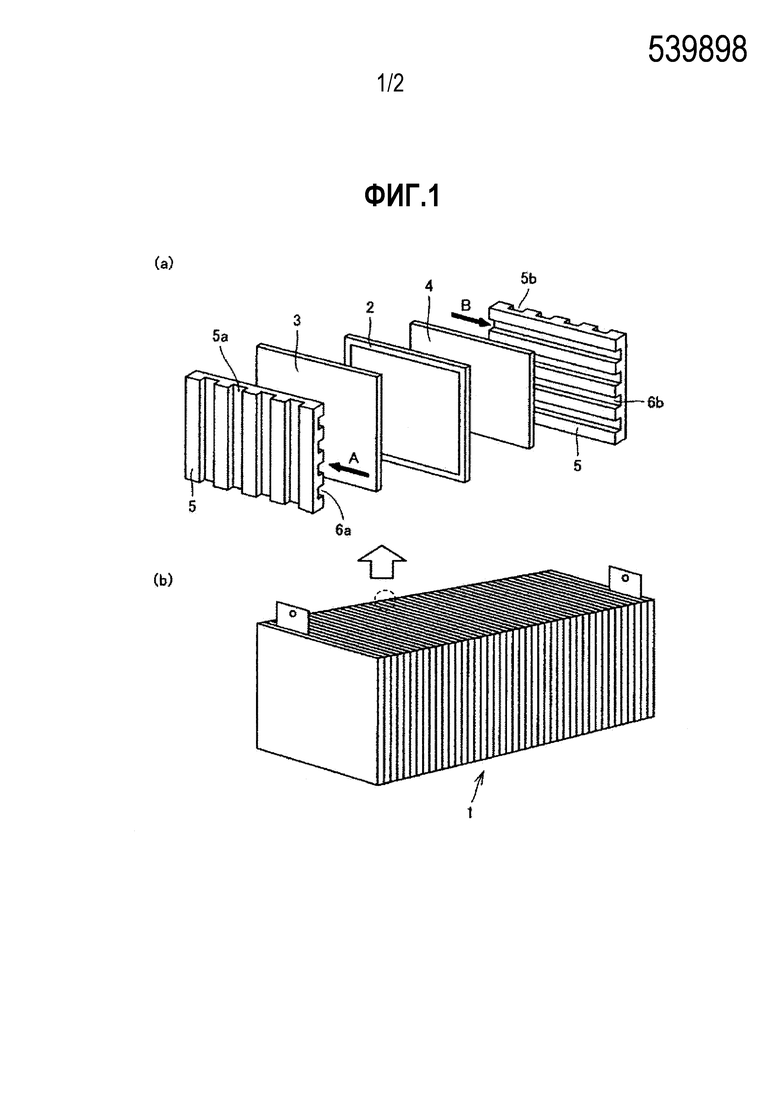

[0004] На фиг.1 представлена схема, иллюстрирующая конструкцию топливного элемента с твердым полимерным электролитом (в дальнейшем в этом документе может также просто называться «топливным элементом»). На фиг.1(a) представлен вид в перспективе с пространственным разделением одиночной ячейки, входящей в состав топливного элемента, и на фиг.1(b) представлен вид в перспективе всего топливного элемента, полученного объединением множества одиночных ячеек.

[0005] Как показано на фиг.1, топливный элемент 1 представляет собой блок из одиночных ячеек. Как показано на фиг.1(а), иллюстрирующей одиночную ячейку, к одной стороне мембраны 2 твердого полимерного электролита пристыкован газодиффузионный слой 3 анодной стороны (также называемый «пленкой топливного электрода», в дальнейшем в этом документе называется «анодом»), а к другой стороне мембраны 2 твердого полимерного электролита пристыкован газодиффузионный слой 4 катодной стороны (также называемый «пленкой окислительного электрода», в дальнейшем в этом документе называется «катодом»), и с обеих их сторон пристыкованы соответственно сепараторы (биполярные пластины) 5а и 5b.

[0006] Некоторые топливные элементы имеют сепараторы с проточным каналом для прохождения по нему охлаждающей воды, причем каждый сепаратор помещен между двумя смежными одиночными ячейками или каждыми несколькими одиночными ячейками. Настоящее изобретение также относится к такому сепаратору топливного элемента с водяным охлаждением.

[0007] В качестве мембраны 2 твердого полимерного электролита (в дальнейшем в этом документе называемой просто «электролитной мембраной») в основном используется протонопроводящая мембрана на основе фтора, имеющая способную к обмену иона водорода (протона) группу.

[0008] В качестве анода 3 и катода 4 в основном используется углеродный лист (или углеродная бумага с меньшей толщиной, чем толщина углеродного листа, или углеродная ткань с меньшей толщиной, чем толщина углеродной бумаги), получаемый с помощью придания электропроводящим углеродным волокнам листовой формы. Существуют случаи, когда и анод 3 и катод 4 снабжены слоем катализатора, включающим платиновый катализатор в форме частиц, графитовый порошок и, при необходимости, фторсодержащую смолу, имеющие способную к обмену иона водорода (протона) группу. В этих случаях топливный газ или окисляющий газ приводится в контакт со слоем катализатора, и реакция стимулируется.

[0009] Что касается сепаратора 5а, то на поверхности стороны анода 3 сформирован путь 6а течения, имеющий форму канавки. По этому пути 6а течения протекает топливный газ (водород или водородсодержащий газ) А, и анод 3 снабжается водородом. Что касается сепаратора 5b, то на поверхности стороны катода 4 сформирован путь 6b течения, имеющий форму канавки. По этому пути 6b течения протекает окисляющий газ В, такой как воздух, и катод 4 снабжается кислородом. Подача этих газов вызывает протекание электрохимической реакции и выработку электроэнергии постоянного тока.

[0010] Основные функции, которыми должен обладать сепаратор топливного элемента с твердым полимерным электролитом, являются следующими.

(1) Функция «пути течения» для равномерного снабжения поверхности ячейки топливным газом или окисляющим газом.

(2) Функция «пути течения» для эффективного отвода воды, образующейся на стороне катода, из системы топливного элемента, наряду с образовавшимся после реакции воздухом и газом-носителем, таким как кислород.

(3) Функция пропускания электрического тока при нахождении в контакте с электродными пленками (анодом 3 и катодом 4) и электрического «соединителя» между двумя смежными одиночными ячейками.

(4) Функция «перегородки» между смежными одиночными ячейками, точнее между анодной камерой одной ячейки и катодной камерой другой ячейки.

(5) В топливном элементе с водяным охлаждением – функция «перегородки» между путем течения охлаждающей воды и смежной ячейкой.

[0011] Необходимо, чтобы материал основы сепаратора топливного элемента с твердым полимерным электролитом (в дальнейшем в этом документе называется просто «сепаратор») позволял реализовать эти функции. Материалы основы можно грубо подразделить на материалы на основе металла и материалы на основе углерода. При использовании материала на основе углерода преимущество заключается в том, что можно получить легкий сепаратор, однако существуют проблемы, связанные с тем, что материал на основе углерода обладает газопроницаемостью (функция «перегородки» ограничена) и что механическая прочность является низкой.

[0012] Примеры материалов на основе металла включают титан, нержавеющую сталь и углеродистую сталь. Сепаратор, выполненный из этих материалов на основе металла, изготавливается штамповкой и тому подобными способами. Материалы на основе металла имеют, благодаря своим уникальным для металлов характеристикам, преимущества превосходной обрабатываемости, при этом толщина сепаратора может быть снижена, а масса сепаратора уменьшается, однако существует риск того, что электропроводность может снижаться из-за окисления поверхности металла. Соответственно, возникает проблема, заключающаяся в том, что контактное сопротивление между выполненным из материала на основе металла сепаратором и газодиффузионным слоем может увеличиваться. В связи с этой проблемой предложены следующие меры.

[0013] В патентном документе 1 предложен сепаратор, в котором поверхность металлической детали покрыта золотом. В патентном документе 2 предложен сепаратор, в котором тонкая пленка благородного металла образована на поверхности металлической основы.

[0014] Сепараторы в патентных документах 1 и 2 включают большое количество благородного металла. Соответственно, предложен сепаратор, в котором количество входящего в состав золота снижается за счет осуществления частичного покрытия благородным металлом. Например, в патентном документе 3 описан металлический сепаратор, включающий поверхность, имеющую коррозионную стойкость и электропроводящее включение, представленное над поверхностью, при этом область, отличная от области, в которой представлено электропроводящее включение, покрыта золотом. В патентном документе 4 описана структура (сепаратор), включающая покрытый золотом участок и непокрытый участок на поверхности титановой основы.

[0015] Ниже приводятся сепараторы, которые не включают золото. В патентном документе 5 предложен титановый сплав, увеличение контактного сопротивления которого подавляется травлением титанового сплава, содержащего один или более элементов платиновой группы, и концентрированием элементов платиновой группы на поверхности. В патентном документе 6 предложен титановый сепаратор, в котором элемент(ы) платиновой группы концентрируют на поверхности путем травления и, после этого, чтобы улучшить адгезию между сконцентрированным(и) на поверхности элементом(ами) платиновой группы и матрицей, проводят термообработку в атмосфере с низкой концентрацией кислорода.

[0016] Ниже приводятся сепаратор и электрод, в которых электропроводящее вещество диспергировано (рассеяно) на поверхности. В патентном документе 7 описан сепаратор, в котором на поверхности сформировано металлическое пленочное покрытие, содержащее электропроводящие керамические материалы. Электропроводящие керамические материалы диспергированы в металлическом пленочном покрытии. В патентном документе 8 описан электрод для электролиза, включающий поверхностный слой из пленки оксида металла, причем слой, находящийся непосредственно под поверхностным слоем, содержит благородный(е) металл(ы) и, на части внешнего слоя, эти благородный(е) металл(ы) выделились и диспергированы по границам зерен металла.

[0017] В патентном документе 9 описан сепаратор, полученный формированием вогнутого пути течения на титановой подложке, затем формированием на подложке металлизированного слоя из благородного металла (металлов), таких как Au и/или Pt, и далее выполнением термообработки при 300-800°C. В патентном документе 10 описан коррозионно-стойкий электропроводящий материал покрытия, в котором на внешнем слое металлической подложки сформирован металлизированный слой металла платиновой группы, а между металлической подложкой и металлизированным слоем сформированы два промежуточных слоя, включая со стороны металлической подложки слой (А): тонкую пленку из оксидов металлов четвертой группы и пятой группы; и слой (B): тонкую пленку, содержащую металл(ы) платиновой группы или его (их) оксид(ы).

Перечень ссылок

[0018] Патентная литература

Патентный документ 1: JP H10-228914A

Патентный документ 2: JP 2003-105523A

Патентный документ 3: JP 2004-71321A

Патентный документ 4: JP 2006-97088A

Патентный документ 5: JP 2006-190643A

Патентный документ 6: JP 2007-59375A

Патентный документ 7: JP H11-162479A

Патентный документ 8: WO 2012/036196

Патентный документ 9: JP 2008-108490A

Патентный документ 10: JP 2009-102676A

Сущность изобретения

Техническая задача

[0019] В то же время, применительно к каждому из сепараторов по патентным документам 1-6, в случае приложения внешнего давления, например, спрессовывания в процессе изготовления, слой благородного(ых) металла(ов) может отслаиваться, и существуют случаи, когда коррозионная стойкость и электропроводность не могут быть обеспечены. Применительно к сепаратору по патентному документу 7, когда листовой материал прессуют в форме сепаратора в ходе изготовления, диспергированная керамика затрудняет формование, и существуют случаи, когда в листовом материале могут появляться трещины или сквозные отверстия. Кроме того, поскольку при использовании керамики штамп изнашивается, возникает проблема, состоящая в том, что штамп должен быть изготовлен из дорогостоящего материала, такого как цементированный карбид. Применительно к электроду по патентному документу 8, поскольку благородный металл на поверхности отсутствует, электропроводность ограничена. Применительно к сепаратору по патентному документу 9, адгезия между металлизированным слоем и основой является недостаточной, и когда они подвергаются формованию, например, изгибу, металлизированный слой отслаивается и отпадает, а значит, электропроводность снижается. Кроме того, между основой и металлизированным слоем образуется оксидная пленка, содержащая кристаллический оксид титана, однако адгезия между оксидной пленкой и металлизированным слоем также является недостаточной, и когда они подвергаются изгибу и тому подобному, металлизированный слой точно так же отслаивается и отпадает и, соответственно, электропроводность снижается. Что касается коррозионно-стойкого электропроводящего материала покрытия по патентному документу 10, смешанный слой, состоящий из слоя оксидов металлов и слоя металла платиновой группы или оксида металла платиновой группы, образуется между металлизированным слоем элемента платиновой группы и металлической подложкой, однако адгезия между смешанным слоем и металлизированным слоем элемента платиновой группы является недостаточной. Кроме того, поскольку толщина слоя оксидов металлов составляет от 50 нм до 70 нм, даже в том случае, если слой металла платиновой группы или оксида металла платиновой группы является диффузионным и смешанным, трудно гарантировать достаточную электропроводность.

[0020] Соответственно, задача настоящего изобретения состоит в том, чтобы предложить металлический материал, имеющий превосходную коррозионную стойкость и превосходную электропроводность, и электропроводящий компонент, содержащий такой металлический материал.

Решение задачи

[0021] Суть настоящего изобретения состоит в том, чтобы предложить следующий металлический материал (А) и следующий электропроводящий компонент (B).

(А) Металлический материал в соответствии с вариантом осуществления настоящего изобретения включает в себя:

металлическую основу из металла;

слой соединения металла, нанесенный на поверхность металлической основы и в основном содержащий соединение по меньшей мере одного переходного металла четвертого периода и кислорода;

участок платиновой группы, диспергированный на поверхности слоя соединения металла и в основном содержащий по меньшей мере один элемент платиновой группы; и

пленочное покрытие соединения платиновой группы, покрывающее участок платиновой группы и в основном содержащее соединение по меньшей мере одного элемента платиновой группы и кислорода.

(B) Электропроводящий компонент в соответствии с вариантом осуществления настоящего изобретения включает в себя указанный выше металлический материал (А). Электропроводящий компонент может быть, например, сепаратором или электродом топливного элемента.

Полезные эффекты изобретения

[0022] Металлический материал по настоящему изобретению имеет поверхность, на которой диспергирован участок платиновой группы, и, следовательно, имеет превосходную коррозионную стойкость и электропроводность. Кроме того, участок платиновой группы покрыт пленочным покрытием соединения платиновой группы и, следовательно, адгезия между слоем соединения металла и участком платиновой группы улучшается. Соответственно, даже в том случае, когда металлический материал подвергается обработке, участок платиновой группы практически не отпадает или не отслаивается. В связи с этим, металлический материал имеет превосходную коррозионную стойкость и электропроводность также после подвергания обработке.

[0023] Электропроводящий компонент по настоящему изобретению также имеет после обработки превосходную коррозионную стойкость и электропроводность.

Краткое описание чертежей

[0024] [Фиг.1] На фиг.1 приводится схема, иллюстрирующая конструкцию топливного элемента с твердым полимерным электролитом.

[Фиг.2] На фиг.2 приводится схема, иллюстрирующая способ измерения контактного сопротивления.

Описание вариантов осуществления

[0025] В настоящем описании выражение «четвертый период» означает четвертый период Периодической таблицы элементов, и переходными металлами из четвертого периода являются Ti, V, Cr, Mn, Fe, Co, Ni и Cu.

[0026] Применительно к слою соединения металла выражение «в основном содержащий соединение по меньшей мере одного переходного металла четвертого периода и кислорода» означает, что доля соединения по меньшей мере одного переходного металла четвертого периода и кислорода в этом слое соединения металла составляет более 50 об.%.

[0027] Применительно к участку платиновой группы выражение «в основном содержащий по меньшей мере один элемент платиновой группы» означает, что доля по меньшей мере одного элемента платиновой группы в этом участке платиновой группы составляет более 50 об.%.

[0028] Применительно к пленочному покрытию соединения платиновой группы выражение «в основном содержащее соединение по меньшей мере одного элемента платиновой группы и кислорода» означает, что доля соединения по меньшей мере одного элемента платиновой группы и кислорода в этом пленочном покрытии соединения платиновой группы составляет более 50 об.%.

[0029] Авторы настоящего изобретения получили следующие металлические листы А и В и исследовали изменение контактного сопротивления, вызванное многократным изгибом этих металлических листов А и В.

A: металлический лист, в котором на поверхность нанесен слой соединения металла, в основном содержащий соединение по меньшей мере одного переходного металла четвертого периода и кислорода.

B: металлический лист, включающий металлический лист А, в котором на поверхности слоя соединения металла металлического листа А диспергирован участок платиновой группы, в основном содержащий по меньшей мере один элемент платиновой группы.

Каждый из этих металлических листов имел плоскую форму.

[0030] Небольшие образцы для измерения, вырезанные соответственно из металлических листов А и B, помещали в каждом случае между позолоченными электродами через углеродные листы, выполненные из углеродного волокна, и измеряли контактное сопротивление каждого небольшого образца. В результате оказалось, что контактное сопротивление небольшого образца, вырезанного из металлического листа А, было выше, чем контактное сопротивление небольшого образца, вырезанного из металлического листа В. Следовательно, было обнаружено, что участок платиновой группы повышает электропроводность на поверхности металлического листа.

[0031] Далее, осуществляли процесс изгиба с последующим возвращением к плоской листовой форме для каждого из металлических листов А и В. После этого вырезали небольшие образцы из тех участков, которые подвергались многократному изгибу, соответственно металлических листов А и B и измеряли контактное сопротивление каждого небольшого образца таким же образом, как описано выше. В результате, хотя контактное сопротивление небольшого образца металлического листа А не менялось сильно до и после изгиба, контактное сопротивление небольшого образца металлического листа В заметно увеличивалось за счет изгиба, приближаясь к контактному сопротивлению небольшого образца металлического листа А. Кроме того, контактное сопротивление небольшого образца металлического листа В увеличивалось с увеличением числа повторных изгибов.

[0032] Соответственно, авторы настоящего изобретения исследовали причину указанного выше явления и обнаружили, что, применительно к металлическому листу В, участок платиновой группы отпадает в результате изгиба, и концентрация участка платиновой группы в слое соединения металла уменьшается. Можно полагать, что это объясняется тем, что когда адгезия между слоем соединения металла и участком платиновой группы недостаточна и к поверхности металлического листа прикладывается большая внешняя сила, как в случае осуществления изгиба, участок платиновой группы отделяется от слоя соединения металла.

[0033] Авторы настоящего изобретения провели интенсивные исследования для решения указанной проблемы и обнаружили, что адгезия между слоем соединения металла и участком платиновой группы улучшается, когда поверхность участка платиновой группы покрыта пленочным покрытием соединения платиновой группы, в основном содержащим соединение элемента(ов) платиновой группы и кислорода, и пленочное покрытие соединения платиновой группы имеет участок, находящийся в контакте со слоем соединения металла. Хотя существуют некоторые неясности в том, почему улучшается адгезия, ниже приводится предполагаемый механизм.

[0034] В то время как переходный(е) металл(ы) и кислород, содержащиеся в слое соединения металла, связаны друг с другом ионной связью, атомы элемента(ов) платиновой группы, содержащиеся в участке платиновой группы, связаны друг с другом металлической связью. Соответственно, прочность связи в области контакта между слоем соединения металла и участком платиновой группы не обязательно является высокой. С другой стороны, в случае, когда поверхность участка платиновой группы покрыта пленочным покрытием соединения платиновой группы, в основном содержащим соединение элемента(ов) платиновой группы и кислорода, такие пленочное покрытие соединения платиновой группы и слой соединения металла имеют связь ионного типа и, следовательно, связь между ними усиливается, то есть прочность адгезии между слоем соединения металла и участком платиновой группы предположительно может улучшиться. Считается, что прочность связи увеличивается в результате того, что хотя основные катионы слоя соединения металла и основные катионы пленочного покрытия соединения платиновой группы и отличаются друг от друга, тип связи с кислородом в слое соединения металла такой же (ионная связь), как и тип связи с кислородом в пленочном покрытии соединения платиновой группы, и катионы в любом из слоя соединения металла и пленочного покрытия соединения платиновой группы диффундируют друг в друга, тем самым замещая некоторые катионы.

<Металлический материал>

[0035] Настоящее изобретение было осуществлено на основании следующего. Металлический материал в соответствии с вариантом осуществления настоящего изобретения включает в себя: металлическую основу из металла; слой соединения металла, нанесенный на поверхность металлической основы и в основном содержащий соединение по меньшей мере одного переходного металла четвертого периода и кислорода; участок платиновой группы, диспергированный на поверхности слоя соединения металла и в основном содержащий по меньшей мере один элемент платиновой группы; и пленочное покрытие соединения платиновой группы, покрывающее участок платиновой группы и в основном содержащее соединение по меньшей мере одного элемента платиновой группы и кислорода.

[0036] В дальнейшем в этом документе будут описаны структурные элементы металлического материала в соответствии с настоящим вариантом осуществления.

[Металлическая основа]

[0037] Металлические материалы металлической основы конкретно не ограничены, и примеры таких металлических материалов включают ферритную нержавеющую сталь, аустенитную нержавеющую сталь, двухфазную нержавеющую сталь, чистый Ti, сплав на основе Ti, чистое Fe, сплав на основе Fe, чистый Co, сплав на основе Со, чистый Ni, сплав на основе Ni, чистая Cu и сплав на основе Cu. Однако в случае, когда металлический материал используется в качестве электрода, сепаратора топливного элемента или тому подобного, чистое Fe и сплав на основе Fe не являются предпочтительными с точки зрения коррозионной стойкости, а чистый Co, сплав на основе Со, чистая Cu и сплав на основе Cu не являются предпочтительными с точки зрения цены и доступности, в дополнение к коррозионной стойкости. В этом случае предпочтительными металлическими материалами в качестве металлической основы являются ферритная нержавеющая сталь, аустенитная нержавеющая сталь, двухфазная нержавеющая сталь, чистый Ti и сплав на основе Ti.

[0038] Как будет описано далее, в случае, когда в состав металлической основы входит переходный(е) металл(ы) четвертого периода, эти переходный(е) металл(ы) могут быть включены в слой соединения металла. В этом случае предпочтительно, чтобы в металлической основе содержалось не менее 6 мас.% переходного(ых) металла(ов), включаемого(ых) в слой соединения металла.

[Слой соединения металла]

[0039] Слой соединения металла включает в себя один или более из переходных металлов четвертого периода, а именно Ti, V, Cr, Mn, Fe, Co, Ni и Cu.

[0040] Благодаря такому слою соединения металла коррозионная стойкость может быть повышена при сохранении электропроводности. Коррозионная стойкость представляет собой, например, стойкость к фторсодержащей агрессивной среде. Поскольку сепаратор в топливном элементе с твердым полимерным электролитом иногда оказывается под действием фторсодержащей агрессивной среды, когда металлический материал в соответствии с настоящим вариантом осуществления применяется в таком сепараторе, вызванное продуктами коррозии повышение контактного сопротивления сепаратора может быть подавлено.

[0041] Предпочтительно, чтобы переходный(е) металл(ы) четвертого периода, содержащиеся в слое соединения металла, был(и) одним или более из Ti, V, Cr, Mn, Fe, Ni и Cu. В этом случае электропроводность и коррозионная стойкость могут быть выше, чем в случае, когда металл(ы), содержащиеся в слое соединения металла, отличаются от указанных выше металлов. Соединение, содержащееся в слое соединения металла, также может включать элемент(ы), отличные от переходных металлов четвертого периода и отличные от кислорода. Слой соединения металла также может включать в себя соединение кислорода и элемента(ов), отличных от переходных металлов четвертого периода.

[0042] Толщина слоя соединения металла конкретно не ограничена. Однако, для того чтобы обеспечить достаточно высокую коррозионную стойкость, толщина слоя соединения металла предпочтительно составляет не менее 2 нм, а более предпочтительно не менее 3 нм. С другой стороны, если толщина слоя соединения металла превышает 30 нм, электропроводность заметно уменьшается, в связи с этим, в частности в случае использования в качестве сепаратора топливного элемента, необходимо, чтобы его толщина была ограничена величиной, меньшей или равной 30 нм. Для повышения электропроводности предпочтительно, чтобы толщина была меньшей или равной 20 нм. Наблюдение (изображения светового поля) с помощью просвечивающего электронного микроскопа (ПЭМ) показывает, что слой соединения металла имеет контраст, который отличается от контрастов металлической основы, участка платиновой группы и пленочного покрытия соединения платиновой группы. Соответственно, толщину слоя соединения металла можно измерить с помощью наблюдения с использованием ПЭМ.

[Участок платиновой группы]

[0043] Элементами платиновой группы являются Ru, Rh, Pd, Os, Ir и Pt. Участок платиновой группы содержит один или более из этих элементов.

[0044] Диспергирование участка платиновой группы на слой соединения металла обеспечивает путь тока с низким сопротивлением между той деталью, с которой металлический материал находится в контакте, и слоем соединения металла. Это означает, что контактное сопротивление металлического материала понижается. Например, в случае, когда металлический материал используется в качестве сепаратора топливного элемента с твердым полимерным электролитом, контактное сопротивление металлического материала с анодом или катодом топливного элемента уменьшается, и следовательно, даже тогда, когда топливный элемент работает в течение длительного времени, высокая электропроводность может сохраняться.

[0045] Применительно к элементам платиновой группы предпочтительно, чтобы доля одного или более из Rh, Ru, Os и Ir в участке платиновой группы была более 50 мас.%. В этом случае образование пленочного покрытия соединения платиновой группы, которое будет описано далее, станет более легким, чем в случае, когда доля других элементов платиновой группы составляет более 50 мас.%, и, таким образом, адгезия участка платиновой группы к слою соединения металла может быть улучшена. В этом случае становится возможно дополнительно подавлять увеличение контактного сопротивления металлического материала после того, как металлический материал подвергся изгибу.

[0046] Форма участка платиновой группы конкретно не ограничена и может, например, быть формой частицы или формой мембраны.

[0047] Доля площади участка платиновой группы, диспергированного на поверхности слоя соединения металла (в дальнейшем в этом документе называемая «степень покрытия»), конкретно не ограничена, но предпочтительно является большей или равной 0,2%, а предпочтительнее – большей или равной 1%. При такой степени покрытия контактное сопротивление металлического материала может быть снижено в достаточной мере. Кроме того, степень покрытия предпочтительно является меньшей или равной 50%, а предпочтительнее – меньшей или равной 40%. В том случае, когда степень покрытия превышает эти значения, становится вероятным образование трещин или отслаивание участка платиновой группы во время обработки, и контактное сопротивление металлического материала возрастает. Степень покрытия может быть измерена, например, путем наблюдения поверхности металлического материала с помощью сканирующего электронного микроскопа с автоэлектронной эмиссией (FE-SEM); осуществления анализа захваченного изображения, в частности, определением площади, на которой элемент(ы) платиновой группы присутствует(ют) в концентрации не менее определенного уровня, и определением остальной площади, отличной от вышеуказанной площади; и определения доли площади области с более высокой концентрацией в качестве степени покрытия.

[Пленочное покрытие соединения платиновой группы]

[0048] Пленочное покрытие соединения платиновой группы покрывает участок платиновой группы и служит в качестве участка контакта между участком платиновой группы и слоем соединения металла. В результате этого, отслаивание или отпадание участка платиновой группы от слоя соединения металла из-за обработки может быть подавлено, и низкое контактное сопротивление металлического материала может быть сохранено. Толщина пленочного покрытия соединения платиновой группы конкретно не ограничена, но предпочтительно является большей или равной 0,3 нм, а предпочтительнее - большей или равной 0,5 нм. При такой толщине может быть получена достаточная прочность адгезии между слоем соединения металла и участком платиновой группы. Кроме того, толщина пленочного покрытия соединения платиновой группы является предпочтительно меньшей или равной 15 нм, а предпочтительнее – меньшей или равной 10 нм. При такой толщине может быть получена достаточно высокая электропроводность. Толщина пленочного покрытия соединения платиновой группы может быть измерена, например, с помощью: захвата изображения светового поля участка, включающего в себя участок платиновой группы и пленочное покрытие соединения платиновой группы, с использованием ПЭМ и выявления участка платиновой группы и пленочного покрытия соединения платиновой группы по разности в контрастах между ними.

<Электропроводящий компонент>

[0049] Электропроводящий компонент по варианту осуществления настоящего изобретения включает в себя вышеуказанный металлический материал. Примеры электропроводящего компонента включают сепаратор для топливного элемента (например, топливного элемента с твердым полимерным электролитом) и электрод (например, электрод для электролитического устройства). Электропроводящий компонент получен обработкой вышеуказанного металлического материала и обладает превосходной электропроводностью.

<Способ изготовления металлического материала>

[0050] Металлический материал может быть изготовлен посредством осуществления последовательности этапов, например: этапа подготовки приготовлением металлической основы; этапа формирования слоя соединения металла формированием слоя соединения металла на поверхности металлической основы; этапа размещения участка платиновой группы нанесением участка платиновой группы на слой соединения металла; и этапа формирования пленочного покрытия соединения платиновой группы формированием пленочного покрытия соединения платиновой группы на поверхности участка платиновой группы. Ниже будет описан каждый из этих этапов.

[Этап подготовки]

[0051] Приготавливают металл металлической основы. Металлическая основа может быть получена обработкой исходного материала, который, например, является первоначальным источником металла основы. Исходный материал может быть, например, отливкой, полученной в процессе непрерывного литья (включая круговое непрерывное литье), слябом, полученным при подвергании горячей обработке давлением слитка, полученного посредством процесса изготовления слитка, или слябом, полученным из отливки.

[0052] Для того чтобы получить металлическую основу, исходный материал загружают, например, в нагревательную печь или томильную печь и нагревают. После этого нагретый исходный материал подвергают горячей обработке давлением. Горячая обработка давлением в случае изготовления металлического листа может, например, быть горячей прокаткой. На исходном материале, который подвергнут горячей обработке давлением, осуществляют разупрочняющую термообработку и после этого, в некоторых случаях, исходный материал подвергают холодной обработке давлением. Холодная обработка давлением может быть, например, холодной прокаткой. По заказу, исходный материал может иметь форму, отличную от металлического листа, например, может быть обработан до формы круглого прутка, квадратного прутка, трубы или провода. По заказу, каждая из поверхностей исходных материалов, имеющая соответствующую форму, может быть обработана до формы, отличной от плоской, например, приданием поверхности вогнутостей и выпуклостей. В этом случае вогнутости и выпуклости могут быть множественными мельчайшими выступами (например, каждая с высотой 0,1-3 мкм). На описанном выше этапе получают металл металлической основы.

[Этап формирования слоя соединения металла]

[0053] Слой соединения металла формируют на поверхности металлической основы, полученной на этапе подготовки. Слой соединения металла может быть сформирован химически или механически. Примеры химического формирования включают термообработку (термоокисление части внешнего слоя металлической основы), кислотную обработку и нанесение покрытия. Примеры механического формирования включают сварку плавлением, термическое напыление, высокотемпературную и низкотемпературную пайку и сварку давлением. Среди них, термообработка и кислотная обработка подходят для массового производства и, следовательно, являются предпочтительными.

[0054] Поскольку слой соединения металла содержит переходный металл (переходные металлы) четвертого периода, в случае, когда слой соединения металла формируют, подвергая металлическую основу термообработке, необходимо, чтобы металлическая основа содержала переходный(е) металл(ы) четвертого периода. С другой стороны, в случае, когда слой соединения металла формируют способом, который позволяет добавлять переходный(е) металл(ы) четвертого периода на поверхность металлической основы, например, за счет нанесения покрытия или термического напыления, металлическая основа не обязательно должна содержать переходный металл четвертого периода.

[Этап размещения участка платиновой группы]

[0055] Применительно к металлическому материалу (металлической основе и слою соединения металла), который подвергли этапу формирования слоя соединения металла, участок платиновой группы диспергируют на поверхности слоя соединения металла. Участок платиновой группы может быть обеспечен химически или механически. Пример химического обеспечения участка платиновой группы включает нанесение покрытия. Примеры механического обеспечения участка платиновой группы включают сварку плавлением, высокотемпературную и низкотемпературную пайку и сварку давлением. Среди них нанесение покрытия подходит для массового производства и, следовательно, является предпочтительным.

[Этап формирования пленочного покрытия соединения платиновой группы]

[0056] Применительно к металлическому материалу (металлической основе, слою соединения металла и участку платиновой группы), который подвергли этапу размещения участка платиновой группы, формируют пленочное покрытие соединения платиновой группы на поверхности участка платиновой группы. Предпочтительно, чтобы пленочное покрытие соединения платиновой группы было сформировано химически. Примеры химического формирования включают термообработку (термоокисление части внешнего слоя участка платиновой группы), кислотную обработку и нанесение покрытия. Среди них термообработка и кислотная обработка подходят для массового производства и, следовательно, являются предпочтительными.

[0057] В том случае, когда пленочное покрытие соединения платиновой группы формируют термообработкой, предпочтительно, чтобы условиями термообработки были окислительная атмосфера, диапазон температур 200-600°C и диапазон времени 0,2-60 минут. В результате этого, часть внешнего слоя участка платиновой группы окисляется и формируется пленочное покрытие соединения платиновой группы.

[0058] Когда температура термообработки слишком низка, окисление части наружного слоя участка платиновой группы не протекает в достаточной мере, и сформировать пленочное покрытие соединения платиновой группы трудно. В этом случае адгезия между слоем соединения металла и участком платиновой группы не улучшается. С другой стороны, если температура термообработки слишком высока, окисление части наружного слоя участка платиновой группы протекает избыточно, и контактное сопротивление металлического материала возрастает. Принимая это во внимание, диапазон температур термообработки более предпочтительно составляет 250-550°С.

[0059] Если время термообработки слишком мало, окисление части наружного слоя участка платиновой группы не протекает в достаточной мере, и сформировать пленочное покрытие соединения платиновой группы трудно. В этом случае адгезия между слоем соединения металла и участком платиновой группы не улучшается. С другой стороны, если время термообработки слишком велико, окисление части наружного слоя участка платиновой группы протекает избыточно, и контактное сопротивление металлического материала возрастает. Принимая это во внимание, диапазон времени термообработки более предпочтительно составляет 0,5-30 минут. Подходящее время термообработки меняется в зависимости от температуры термообработки.

[0060] Состав газовой атмосферы во время термообработки конкретно не ограничен при условии, что часть внешнего слоя участка платиновой группы окисляется, но предпочтительна атмосфера с более высоким парциальным давлением кислорода, чем равновесное давление диссоциации пленочного покрытия соединения платиновой группы.

[0061] Легкость окисления элемента(ов) платиновой группы зависит от индивидуальных элементов платиновой группы, поэтому необходимо, чтобы подходящие условия термообработки выбирались в соответствии с элементом(ами) платиновой группы, содержащимися в участке платиновой группы. В частности, поскольку Pt среди элементов платиновой группы представляет собой элемент, который с трудом окисляется, предпочтительно, чтобы кислотная обработка и термообработка проводились в сочетании. Например, хлороплатиновая(IV) кислота образуется на поверхности Pt при использовании смеси азотной и соляной кислот, а далее образуется хлороплатиновая(II) кислота в результате восстановительной обработки. Проводится реакция этого продукта с водным раствором гидроксида калия или тому подобным и получается гидроксид платины. После этого получившийся продукт подвергается термообработке, претерпевая обезвоживание, и поэтому может быть получен оксид платины. Кроме того, хлороплатиновая(IV) кислота образуется на поверхности Pt при использовании смеси азотной и соляной кислот, и далее с помощью реакции с нитратом натрия или тому подобным может быть получен оксид платины через комплекс нитрата платины.

Примеры

[0062] С целью использования в качестве образцов для проверки эффектов настоящего изобретения получали металлические листы и измеряли контактные сопротивления до и после подвергания многократному изгибу (металлических листов, которые не подвергались изгибу, и металлических листов, которые подвергались изгибу). В таблицах 1-4 показаны условия получения соответствующих металлических материалов.

[0063] [Таблица 1]

(нм)

(%)

[0064] [Таблица 2]

(нм)

(%)

[0065] [Таблица 3]

№

(нм)

(°С)

(мин)

[0066] [Таблица 4]

№

(нм)

(°С)

1. Получение металлического листа

[0067] Получали металлический лист (фольгу), который был прокатан до толщины 0,1 мм и затем был подвергнут отжигу, и, используя этот металлический лист в качестве металлической основы, осуществляли обработку формированием слоя соединения металла на поверхности металлического листа. Слои соединения металла были сформировали: подвергая металлические листы испытаний №№ 3, 5, 18 и 19 термообработке, подвергая металлический лист испытания №7 низкоскоростному термическому напылению и подвергая металлические листы испытаний с отличными от указанных выше номерами кислотной обработке. В таблице 1 и таблице 2 «слой соединения (A)» имеет долю соединения соответствующего(их) элемента(ов) (металла(ов)) и кислорода в слое соединения металла, превышающую 50 об.%.

[0068] Что касается металлических листов испытаний №№ 53, 54 и 60, то на них не формировали слой соединения металла, охарактеризованный в настоящем изобретении. Хотя слои соединения металла и были сформированы на поверхностях этих металлических листов, слои соединения металла практически не содержали переходного металла четвертого периода. Кроме того, эти металлические основы также практически не содержали переходного металла четвертого периода.

[0069] Что касается металлических листов испытаний №№ 61 и 62, то на них были сформированы толстые слои соединения металла, имеющие толщину соответственно 100 нм и 42,5 нм. Металлический лист испытания № 60 не содержал переходного металла четвертого периода и, кроме того, на нем был сформирован толстый слой соединения металла с толщиной 225 нм.

[0070] Металлическая основа металлического листа испытания № 7 практически не содержала переходного металла четвертого периода, однако на ней был сформирован слой соединения металла, содержащий переходные металлы, методом низкоскоростного термического напыления (методом электродугового термического напыления).

[0071] Далее, металлические листы прочих испытаний, кроме №№ 51 и 55, подвергали обработке диспергированием и размещением участка платиновой группы на слое соединения металла. Диспергирование и размещение участков платиновой группы осуществляли с помощью сварки давлением в случае металлических листов испытаний №№ 8, 11 и 12, а также с помощью нанесения покрытия в случае металлических листов испытаний с прочими номерами. Что касается металлических листов испытаний №№ 51 и 55, то участок платиновой группы на слоях соединения металла не размещали. В таблице 1 и таблице 2 «вещество (В)» имеет долю соответствующего(их) элемента(ов) в участке платиновой группы, превышающую 50 мас.%.

[0072] После этого, у металлических листов, на которых были диспергированы и размещены участки платиновой группы, соответственно, для каждого из металлических листов, кроме испытаний №№ 52 и 56-59, пленочное покрытие соединения платиновой группы (пленка оксида) сформировали на части внешнего слоя участка платиновой группы посредством термообработки. Металлические листы испытаний №№ 52 и 56-59 не подвергали термообработке, и для них пленочное покрытие соединения платиновой группы на участке платиновой группы не было сформировано.

[0073] Что касается каждого из металлических листов испытаний №№ 60 и 61, перед покрытием веществом (B) сформировали соединение (C). А именно, получали жидкую смесь из 2,47 г тригидрата трихлорида иридия, 1,22 г этоксида тантала(V), 98 мл изопропанола и 2 мл циклогексанола и наносили ее на верхнюю поверхность слоя соединения (А). После этого посредством термообработки формировали соединение металлов (C), состоящее из Ir-O и Ta-O, и его верхнюю поверхность покрывали платиной Pt, которая была веществом (B). Таким образом, соединение (C) не покрывало вещество (B).

[0074] Что касается металлического листа испытания № 62, перед покрытием веществом (B) формировали соединение (C). А именно, хлороплатиновую(IV) кислоту получали на поверхности Pt при использовании смеси азотной и соляной кислот, с последующим восстановлением до хлороплатиновой(II) кислоты. После этого проводили реакцию хлороплатиновой(II) кислоты с водным раствором гидроксида калия, и получившийся продукт наносили на верхнюю поверхность слоя соединения (А). После этого посредством термообработки формировали интерметаллическое соединение (C), состоящее из Pt-O, и его верхнюю поверхность покрывали платиной Pt, которая была веществом (B). Таким образом, соединение (C) не покрывало вещество (B).

[0075] Как описано выше, каждый из металлических листов испытаний №№ 51-62 не удовлетворял по меньшей мере одному из требований к металлическому материалу согласно настоящему изобретению.

2. Оценка металлического листа

[0076] Для каждого из полученных металлических листов измеряли толщину слоя соединения металла. Конкретнее, использовали ПЭМ с 1000000-кратным увеличением, наблюдение осуществляли в трех полях обзора, толщину слоя соединения металла измеряли в трех точках для каждого поля обзора, и определяли среднее значение этих толщин по девяти точкам в общей сложности. В таблице 1 и таблице 2 приведены измеренные таким образом толщины слоев соединения металла. Кроме того, во время наблюдения с использованием ПЭМ было подтверждено, что пленочное покрытие соединения платиновой группы также формировалось между участком платиновой группы и слоем соединения металла, то есть пленочное покрытие соединения платиновой группы имело участок, находящийся в контакте со слоем соединения металла.

[0077] Кроме того, для каждого из полученных металлических листов измеряли толщину пленочного покрытия соединения платиновой группы. Конкретнее, использовали ПЭМ с 1000000-кратным увеличением, наблюдение осуществляли в трех полях обзора, толщину пленочного покрытия соединения платиновой группы измеряли в трех точках для каждого поля обзора, и определяли среднее значение этих толщин по девяти точкам в общей сложности. В таблице 3 и таблице 4 приведены измеренные таким образом толщины пленочных покрытий соединения платиновой группы.

[0078] В дополнение к этому, для каждого из полученных металлических листов измеряли контактное сопротивление до и после подвергания изгибу. Однако, поскольку у каждого из металлических листов испытаний №№ 51 и 55 участок платиновой группы не был сформирован и контактное сопротивление на начальной стадии было высоким, контактное сопротивление после изгиба у этих металлических листов не измеряли. Изгиб осуществляли в соответствии с методом, установленным в Японском промышленном стандарте JIS H3510, и процесс изгиба металлического листа под 90° с последующим возвращением к форме плоского листа с использованием штампа радиусом 1 мм повторяли 10 раз.

[0079] Для использования при измерении контактного сопротивления небольшой образец, имевший толщину 0,1 мм, длину 10 мм и ширину 10 мм, вырезали из области, которая подвергалась изгибу, и из области, которая не подвергалась изгибу в металлическом листе. Небольшой образец, вырезанный из области, которая подвергалась изгибу, соответствовал металлическому листу после изгиба. Небольшой образец, вырезанный из области, которая не подвергалась изгибу, соответствовал металлическому листу до изгиба.

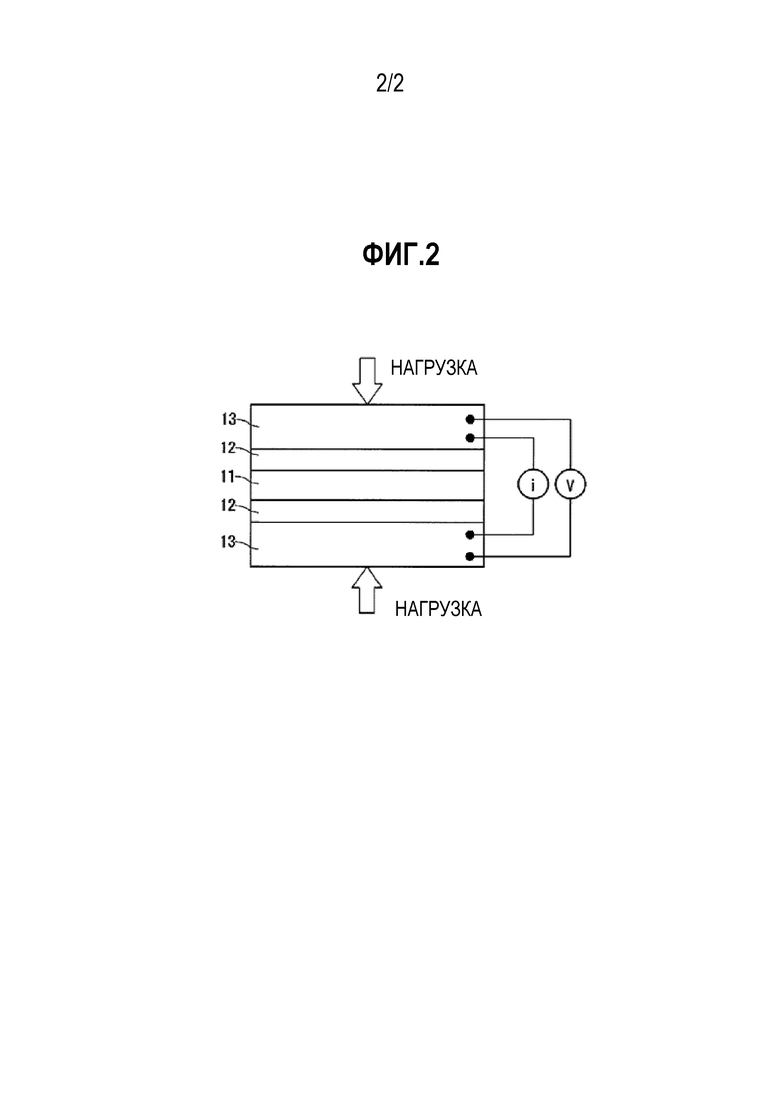

[0080] На фиг.2 приводится схема, иллюстрирующая способ измерения контактного сопротивления. Контактное сопротивление измеряли с помощью устройства, схематически показанного на фиг.2. Более конкретно, сначала металлический лист 11, который был объектом измерения, прокладывали между двумя кусками углеродной бумаги 12 (TGP-H-90, производства Toray Industries, Inc.) площадью 1 см2, используемых для газодиффузионных слоев (анода 3 и катода 4, показанных на фиг.1) топливного элемента с твердым полимерным электролитом, и получившуюся стопку помещали между двумя позолоченными электродами 13. Далее, процесс подачи электрического тока некоторой величины к обоим концам позолоченных электродов 13, прикладывания давления (10 кгс/см2) на 10 секунд и сразу после этого снятия нагрузки повторяли 20 раз, после этого измеряли падение напряжения, происходящее между углеродной бумагой 12 и металлическим листом 11, и на основе полученного результата определяли значение сопротивления. Поскольку полученное значение сопротивления было суммой контактных сопротивлений соответствующих поверхностей металлического листа 11, полученное значение сопротивления делили на 2, и результат принимали за значение контактного сопротивления в расчете на одну поверхность металлического листа 11.

[0081] Металлический лист, имевший значение контактного сопротивления, меньшее или равное 10 мОм·см2, определяли как прошедший испытание и, таким образом, определяли качество. В дальнейшем, применительно к контактному сопротивлению, термин «низкое» представляет значение контактного сопротивления, меньшее или равное 10 мОм·см2, а термин «высокое» - значение контактного сопротивления более 10 мОм·см2.

[0082] В таблице 3 и таблице 4 показаны значения контактного сопротивления металлических листов до и после подвергания их изгибу.

[0083] У каждого из металлических листов испытаний №№ 1-50, которые представляют собой примеры, контактные сопротивления до и после подвергания изгибу были низкими, а разница между контактными сопротивлениями до и после подвергания изгибу была небольшой. С другой стороны, у каждого из металлических листов испытаний №№ 51-62, которые представляют собой сравнительные примеры, контактные сопротивления до и после подвергания изгибу были высокими, или же контактное сопротивление после подвергания изгибу было высоким, и они не удовлетворяли стандарту прохождения испытания на величину контактного сопротивления.

[0084] У каждого из металлических листов испытаний №№ 51 и 55 контактное сопротивление до подвергания изгибу было высоким. Можно считать, что это было вызвано тем, что на поверхности слоя соединения металла не был предусмотрен участок платиновой группы. У каждого из металлических листов испытаний №№ 52 и 56 контактное сопротивление до подвергания изгибу было низким, но контактное сопротивление после подвергания изгибу было высоким. Можно считать, что это было вызвано тем, что поскольку пленочное покрытие соединения платиновой группы не было сформировано на поверхности участка платиновой группы, адгезия между участком платиновой группы и слоем соединения металла была недостаточной, и участок платиновой группы отпадал во время изгиба. У каждого из металлических листов испытаний №№ 53 и 54 контактные сопротивления до и после подвергания изгибу были высокими. Можно считать, что это вызвано тем, что поскольку слой соединения металла был соединением кислорода и металла(ов), отличных от переходных металлов четвертого периода, электрическое сопротивление самого слоя соединения металла было высоким. У каждого из металлических листов испытаний №№ 57-59 контактное сопротивление до подвергания изгибу было низким, но контактное сопротивление после подвергания изгибу было высоким. Можно считать, что это было вызвано тем, что поскольку на поверхности участка платиновой группы не было сформировано пленочное покрытие соединения платиновой группы, адгезия между участком платиновой группы и слоем соединения металла была недостаточной, и участок платиновой группы отпадал во время изгиба. У каждого из металлических листов испытаний №№ 60-62 контактное сопротивление до подвергания изгибу было высоким. В дополнение к этому, контактное сопротивление после подвергания изгибу было чрезвычайно высоким. Можно считать, что это было вызвано тем, что поскольку толщина слоя соединения металла была столь большой, как больше или равно 40 нм, электропроводность снижалась и, дополнительно, участок платиновой группы отпадал во время изгиба.

Промышленная применимость

[0085] Металлический материал по настоящему изобретению может использоваться для электропроводящего компонента, от которого требуется превосходная электропроводность, такого как, например, сепаратор и электрод топливного элемента.

Перечень ссылочных позиций

[0086] 5a, 5b - сепаратор

11 - металлический лист

Изобретение относится к металлическому материалу, используемому в конструкции топливного элемента, электропроводящему компоненту топливного элемента из упомянутого металлического материала, сепаратору топливного элемента, содержащему указанный металлический материал, и электроду топливного элемента, содержащему упомянутый материал. Металлический материал содержит металлическую основу, слой соединения металла, нанесенный на поверхность металлической основы и содержащий соединение по меньшей мере одного переходного металла четвертого периода и кислорода в количестве более 50%, участок платиновой группы, диспергированный на поверхности упомянутого слоя соединения металла и содержащий по меньшей мере один элемент платиновой группы в количестве более 50%, и пленочное покрытие соединения платиновой группы, покрывающее участок платиновой группы и содержащее соединение по меньшей мере одного элемента платиновой группы и кислорода в количестве более 50%. В частных случаях осуществления изобретения упомянутый по меньшей мере один элемент платиновой группы, содержащийся в участке платиновой группы, содержит один или более из Ru, Rh, Os и Ir. Обеспечивается металлический материал, имеющий улучшенную коррозионную стойкость и электропроводность. 4 н. и 1 з.п. ф-лы, 2 ил., 4 табл., 50 пр.

1. Металлический материал, используемый в конструкции топливного элемента, содержащий металлическую основу, слой соединения металла, нанесенный на поверхность металлической основы и содержащий соединение по меньшей мере одного переходного металла четвертого периода и кислорода в количестве более 50%, участок платиновой группы, диспергированный на поверхности упомянутого слоя соединения металла и содержащий по меньшей мере один элемент платиновой группы в количестве более 50%, и пленочное покрытие соединения платиновой группы, покрывающее участок платиновой группы и содержащее соединение по меньшей мере одного элемента платиновой группы и кислорода в количестве более 50%.

2. Металлический материал по п. 1, в котором упомянутый по меньшей мере один элемент платиновой группы, содержащийся в участке платиновой группы, содержит один или более из Ru, Rh, Os и Ir.

3. Электропроводящий компонент топливного элемента, содержащий металлический материал по п. 1 или 2.

4. Сепаратор топливного элемента, содержащий металлический материал по п. 1 или 2.

5. Электрод топливного элемента, содержащий металлический материал по п. 1 или 2.

| JP 2013237934 A, 28.11.2013 | |||

| УЗЕЛ ТОПЛИВНОГО ЭЛЕМЕНТА | 2006 |

|

RU2378743C1 |

| WO 2013073076 A1, 23.05.2013 | |||

| JP 2002343373 A, 29.11.2002 | |||

| Пурка | 1929 |

|

SU18575A1 |

Авторы

Даты

2018-07-11—Публикация

2015-08-18—Подача