Изобретение относится к строительным материалам и может быть использовано для подготовки шлакового заполнителя при производстве легкого шлакобетона.

Известны легкие бетоны с применением шлакового заполнителя и подготовкой шлака в качестве крупного и мелкого заполнителя / Элинзон М.П. Шлаки как заполнитель для легких бетонов. - 1959. - С. 92-147; Бужевич Г.А. Легкие бетоны на пористых заполнителях. - M., 1970. - С. 18-31; Волженский А.В., Иванов И.А, Виноградов. Б.Н. Применение зол и топливных шлаков в производстве строительных материалов. М.: Стройиздат, 1984. - С. 49-68; Иванов И.А. Легкие бетоны на искусственных пористых заполнителях. - М., 1993. - С. 60-83; Бурлаков Г.С Технология изделий из легкого бетона. М.: Высшая школа, 1986. - С. 123-161.

Известны способы подготовки шлакового заполнителя в виде шлаковой пемзы (А.С. №334198, 749807, 870368 и др.), путем грануляции (а.с. №122518, 2277516); подготовки в виде кольца (а.с. №247542); приготовления топливосодержащих керамических масс с последующим обжигом (а.с. №580194, 730655, 874709, 925908, 1299997).

Однако данные способы подготовки отличаются большим энергопотреблением в виду необходимости получения шлакового или керамического расплава и сложностью технологического оборудования. Кроме того, получаемые гранулы крупного заполнителя имеют повышенную плотность, что ухудшает их теплофизические свойства.

Наиболее близким является способ получения безобжигового зольного гравия из высококальциевых зол по а.с. №1691345, который позволяет получать крупный заполнитель практически из всех видов высококальциевых зол и золошлаковых смесей, получаемых от сжигания различных видов углей. В этом случае повышение прочности крупного заполнителя осуществляется за счет гашения свободного оксида извести и последующего его твердения.

Однако, для реализации предлагаемой технологии требуется сложное технологическое оборудование (мельницы для помола золы и золошлаковой смеси, нагревательные котлы, смесительные емкости, грануляторы, специальные циркуляционные насосы и др.), обеспечивающие разогрев зольно-водяной смеси до 95°С и длительное перемешивание пульпы в течение 10-15 минут, последующее обезвоживание и грануляцию, а также введение в смесь добавок ускорителей твердения (хлористого кальция, нитрит-нитрат-хлорида кальция, жидкого стекла и др.). Их применение позволяет получать заполнитель с прочностью после твердения 1-2 МПа. Этот способ принят в качестве прототипа.

Данный способ имеет ограниченные технологические возможности и может быть реализован только для высококальциевых зол и золошлаковых смесей. Кроме того, он требует увеличенных затрат энергетических ресурсов.

Задачей данного изобретения является устранение недостатков прототипа, т.е. расширение его технологических возможностей и снижение удельного расхода ресурсов.

В целях более широкого применения топливных шлаков, объем которых достигает сотен миллионов тонн, а также для повышения прочности легкого бетона со шлаковым заполнителем при пониженном расходе минерального вяжущего шлак подвергается следующим подготовительным операциям: дробление на фракции 0,005-0,040 м с последующим увлажнением шлака до влажности 15-30% (в зависимости от начальной плотности и пористости) и обработки (опудривания) отходами хризотилцементного производства для кольматации пор и снижения расхода защитного состава, а также минерального вяжущего при приготовлении легкобетонной смеси. После этого шлаковый заполнитель покрывается полимерсиликатной защитной композицией из дисперсии ПВА (30-45%) и жидкого стекла (45-65%) с добавлением воды (5-10%). Получаемый таким способом шлаковый заполнитель характеризуется низкой насыпной плотностью (450-650 кг/м3), хорошей водостойкостью, нейтральной средой по отношению к цементному вяжущему и длительным сроком хранения. Полученные на основе шлакового заполнителя легкие бетоны отличаются пониженной плотностью (до 600-780 кг/м3) высокими теплозащитными свойствами (коэффициент теплопроводности менее 0,20-0,30 Вт/м⋅°С) при минимальных расходах цемента (до 200 кг/м3) вместо 250-300 кг/м3 для обычного легкого бетона.

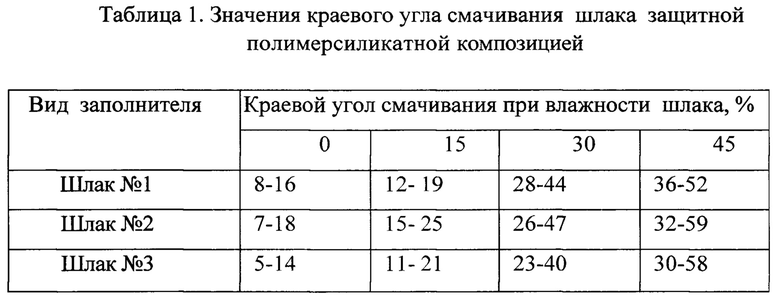

Важным воздействующим фактором, влияющим на характер и изменение угла смачивания полимерсиликатной композицией, является исходный состав и добавка определенного количества воды, а также влажность самого шлака. В таблице 1 представлены результаты проведенных исследований по изучению краевого угла смачивания шлака полимерсиликатной защитной композицией.

С точки зрения получения надежного и экономичного защитного покрытия шлака краевой угол смачивания должен находиться в пределах от 25-30° до 40-45°. Такой состав обеспечивает достаточную адгезию с подложкой и в то же время создает благоприятные условия по минимальному расходу компонентов. Таким образом, оптимальная влажность исходного шлака должна быть ограничена 15-30%, что хорошо согласуется с ранее сделанными выводами об оптимальной влажности шлака с точки зрения создания максимальной кольматации открытых пор при минимальном расходе минерального порошка (отходов ХЦП).

С позиций формирования защитного покрытия при минимальной впитывающей способности и при условии обеспечения высококачественной непроницаемой пленки на поверхности заполнителя необходимо, чтобы полимерсиликатная композиция имела ориентировочно краевой угол смачивания в пределах 25-30° до 40-45°. Такие значения угла смачивания могут быть обеспечены при соотношении в составе полимерсиликатной композиции: дисперсии ПВА (30-45%), жидкого стекла (45-65%) и воды (5-10%) по массе. Этот вывод также подтверждается результатами реологических и фотоэлектроколориметрических исследований, подтвердивших высокие параметры защитного покрытия и его адгезии к коре именно в пределах этих соотношений компонентов полимерсиликатной композиции.

Определение поверхностного натяжения защитной композиции осуществлялось по методу измеренной силы, с которой нужно вытянуть кольцо из жидкости. Полученная величина позволяет рассчитать параметры поверхностного натяжения защитной композиции по формулам.

Посчитанные значения поверхностного натяжения полимерсиликатной композиции имели значения 0,64-0,89 Дж/м2, т.е. отвечали ранее поставленным требованиям в пределах 0,60-0,90 Дж/м2.

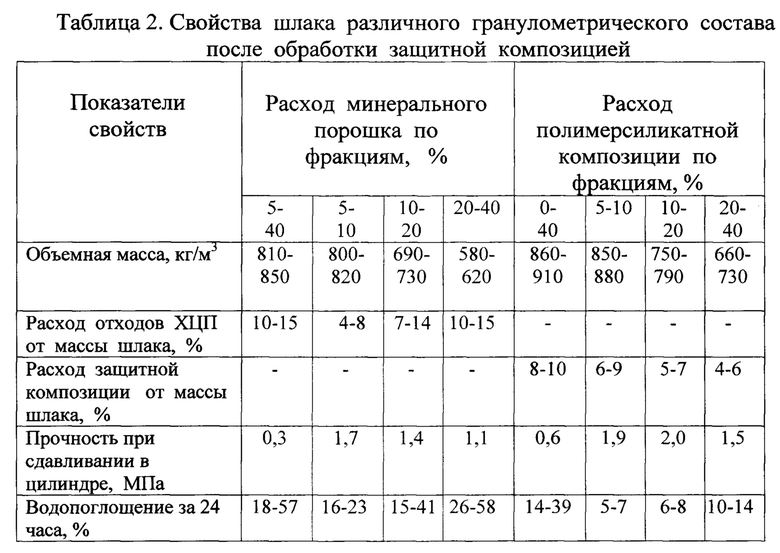

Результаты проведенных исследований (табл. 2) по выбору защитной композиции и способу ее нанесения позволяют сделать вывод о том, что рациональной защитной композицией может быть полимерсиликатный состав, содержащий: дисперсию ПВА (30-45%), жидкое стекло (45-65%) и воду (5-15%). Такое соотношение компонентов полимерсиликатной композиции обладает оптимальными показателями вязкости (40-60 с по ВЗ-4) и поверхностного натяжения (0,60-0,90 Дж/м2.), что приводит к снижению открытой пористости минерального заполнителя при минимальных расходах композиции и обеспечивает нормальное твердение цементного камня. При подготовке топливного шлака в качестве крупного заполнителя для легкого крупнопористого бетона с целью снижения расхода защитной композиции необходимо предварительно увлажнять шлаковый заполнитель до влажности 15-30% и обрабатывать материалы отходами хризотилцементного производства (ХЦП), а затем использовать полимерсиликатную композицию для создания защитной оболочки.

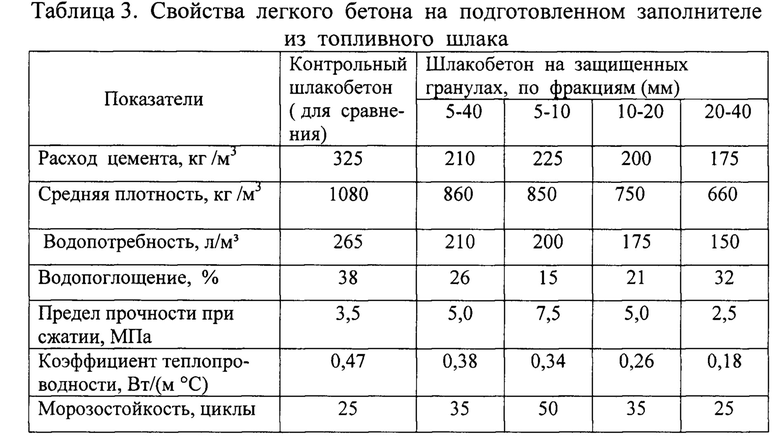

Для сравнения в таблице 3 представлены свойства легкого бетона на подготовленном заполнителе из топливного шлака, данные которой показывают, что подготовка заполнителя заявленным способом позволяет получить легкий бетон с улучшенными характеристиками. Так, расход цемента снижен в полтора раза, средняя плотность снижается на 20-30%; значительно снижена водопотребность заполнителя вследствие кольматации пор. Это привело к снижению коэффициента теплопроводности и улучшению других свойств. Таким образом, отмечен ряд преимуществ предлагаемого способа подготовки заполнителя из топливного шлака.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОДГОТОВКИ ДРЕВЕСНОГО КОРОЗАПОЛНИТЕЛЯ ДЛЯ БЕТОНОВ | 2008 |

|

RU2374196C1 |

| БЕТОННАЯ СМЕСЬ | 2010 |

|

RU2452708C1 |

| ПОЛИМЕРЦЕМЕНТНЫЙ РАСТВОР | 1999 |

|

RU2157796C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЗОЛОШЛАКОВЫХ ОТХОДОВ ТЕПЛОВЫХ ЭЛЕКТРОСТАНЦИЙ ДЛЯ ПРОИЗВОДСТВА СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 2012 |

|

RU2515786C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗОЛОБЕТОНОВ | 1994 |

|

RU2107052C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖАРОСТОЙКОГО БЕТОНА | 2008 |

|

RU2374209C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ ЗОЛОШЛАКОВОГО БЕТОНА | 2011 |

|

RU2479532C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ ЗОЛОШЛАКОВОГО БЕТОНА | 2013 |

|

RU2553817C2 |

| БЕТОН С КРУПНЫМ ЗАПОЛНИТЕЛЕМ ИЗ ШЛАКОВЫХ ОТХОДОВ ТЕПЛОЭЛЕКТРОСТАНЦИИ | 2015 |

|

RU2616945C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ ЗОЛОШЛАКОВОГО БЕТОНА | 2011 |

|

RU2471745C2 |

Изобретение относится к строительным материалам и может быть использовано для подготовки шлакового заполнителя при производстве легкого бетона. Способ подготовки заполнителя из топливного шлака для легкого бетона включает дробление топливного шлака на фракции 0,005-0,040 м, его увлажнение до влажности 15-30%, опудривание отходами хризотилцементного производства и обработку пленкообразующей композицией, состоящей из дисперсии ПВА 30-45%, жидкого стекла 45-65% и воды 5-10%. Технический результат – повышение прочности, теплозащитных свойств легкого бетона при пониженном расходе вяжущего. 3 табл.

Способ подготовки заполнителя из топливного шлака для легкого бетона, включающий дробление топливного шлака на фракции 0,005-0,040 м и обработку пленкообразующей композицией, отличающийся тем, что заполнитель из топливного шлака предварительно увлажняют до влажности 15-30% и опудривают отходами хризотилцементного производства, после чего обрабатывают защитной полимерсиликатной композицией, состоящей из дисперсии ПВА 30-45%, жидкого стекла 45-65% и воды 5-10%.

| SU 1514732 A1, 15.10.1989 | |||

| СПОСОБ ПОДГОТОВКИ ДРЕВЕСНОГО КОРОЗАПОЛНИТЕЛЯ ДЛЯ БЕТОНОВ | 2008 |

|

RU2374196C1 |

| Способ обработки шлакового заполнителя | 1976 |

|

SU692808A1 |

| 1972 |

|

SU414224A1 | |

| Способ получения пористого заполнителя | 1980 |

|

SU1013438A1 |

| JP 2011201768 A, 13.10.2011 | |||

| Замочный механизм висячего замка | 1929 |

|

SU18124A1 |

| М.: Стандартинформ, 2013, термины и определения на с.2. | |||

Авторы

Даты

2018-07-12—Публикация

2017-06-29—Подача