00

|

Од

сх

Изобретение относится к npoNtnuneH-. ности строительных материалов, в частности к производству легких пористых заполнителей.

Известен способ изготовления керамических шариков путем приготовле- 5 ния шлама и распыления erq на вибрирующую поверхность, покрытую слоем пылевидного материала, например глины, известняка .с дальнейшей термообработкой С1.10

Недостатком этого способа является то, что при распылении шлама, имеквдего низкое поверхностное натяжение, часть гранул вытягивается в волокна и кроме того гранулы долгое 15 время остаются в вязкотекущем состоянии.

Наиболее: близким к предлагаемому является способ получения пористого заполнителя из шлакового расплава 20 путем вспенивания последнего с помощью паровоздушной смеси или пара с последующей подачей вспученного шлака на вращающийся барабан для получения отдельных гранул, которые за- 5 тем-окатываются в специальном устройстве в среде опудривателя для предотвращения слипания гранул и приобретения ими сферической формы 2.

Недостатком известного способа является неоднородность гранулометричео кого состава у получаемого заполнителя, а также сложность и многооперационность процесса получения гранул заполнителя. . ,.. , . 35

Целью изобретения является упрощение производства изготовления заполнителя.

Поставленная цель достигается тем, что согласно способу получения по- 40 ристого заполнителя из вспучивсиощихся композиций, включающему приготовление композиции-, разделение ее на гранулы и опудривание, разделение на гранулы ,осуществляют подачей предва- 45 рительно подогретой до температуры вспучивания композиции на тарельчатый или барабанный гранулятор сплошной вертикальной струей в ниспадающий поток опудривающего материала, п нагретого до температуры вспучивания композиции со скоростью истечения струи меньше линейной скорости ниспадакяцих частиц опудривателя, причем вертикальная струя композиции составяет с плоскостью ниспадающего потока 55 гол 3-8°.

В качестве исходной композиции могут использоваться составы на основе полимерных смол, минерального шлаа жидкого стекла,расплавы доменных 60 лаков. При использовании расплавов паков не требуется нагрева koMnoэиции. В качестве опудривателя целеообразно использовать отходы произодства,такие как золы ТЭС, брак от 5

сушки кирпича, отходы от пылеосадительных камер керё1мических производств Б виде тонкодисперсных глинистых порошков. При использовании полимерных композиций опудривающий материал или часть его можно заменить твердым отвердителем, например сульфосалициловой кислотой. Пог1адая .вместе с опудривателем .на поверхность гранулы, он ускоряет процесс формообразования.

При использовании жидкого стекла в качестве опудривающего материала применяют гидравлически активную золу или кремнефтористый натрий, а при использовании шлаковых расплавов глинистый порошок.

При соприкосновении струи композиции и частиц опудривгиощего материала,движущихся с разной скоростью, происходит отрыв капель и закатыва,ние их в гранулы, а нагрев материалов способствует ускорению их загустеванйя и вспучивания.

Способ осуществляется следующим образом.

в фенолформальдегидную смолу резольного типа СФЖ-3016 (100 ч) вводят поверхностно-активное вещество ОП-7 (3 ч), алюминиевую пудру (2 ч) перемешивают в течение 2-3 мин до равномерного ее распределения, затем при перемешивании вводят вспенивающеотверждающий агент (38 ч), состоящий из смеси ортофосфорной кислоты,бен-. зосульфокислоты и диэтиленгликоля (1:0,4:О,24).Сырьевую композицию в течение 5 мин тонкой вертикальной струей подают во вращающийся тарельчатый гранулятор, в ниспадающий пото опудрива.кицего материала, в котором пёресыпаетс.я глинистый порошок каолина, нагретый до 140°С со скоростью истечения струи, Ьавной 0,2-0,3 м/с под углом 3-8° к плоскости ниспадающего потока. Скорость ниспадаквдих частиц опудривающего материала составляет 0,86 м/с, которую определяют экспериментально при скорости вращения гранулятора, равной 0,96 м/с и угле наклона тарели гранулятора

к горизонтали, равном 78-80 .

В процессе грануляции гранулы вспениваются и ртверждаются. Нагрев поддерживают до окончания, процесса вспучивания. За счет того, что внутренн:яя часть тарельчатого гранулятор а снабжена обогревающими регистрами, а для уменьшения теплопотери обечайки имеют теплоизолирующую футеровку. На выходе из гранулятора избыток опудривателя отделяют и воз.вращают на повторное использование .

Аналогично описанному способу осу ществляют получение гранул аполнителя из шлакового расплава и минерального шлама, например цементноизвестково-песчаного.

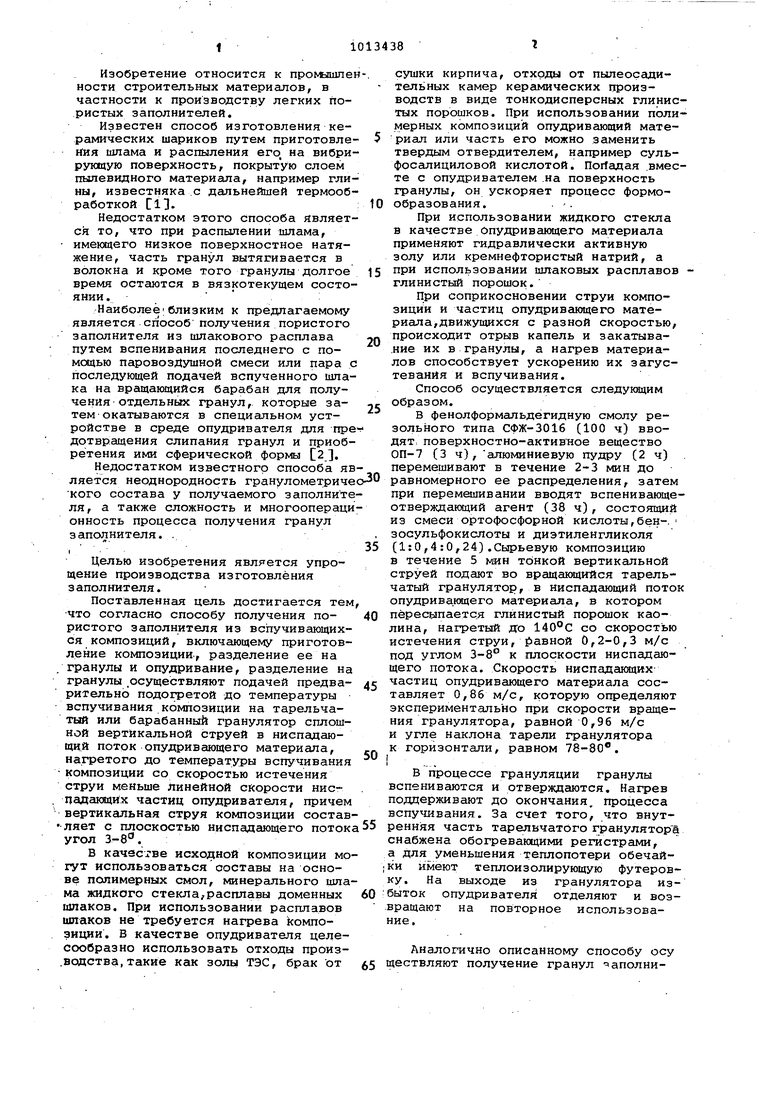

Рабочие параметры и характеристики перистых заполнителей по примерам приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления керамзита | 1981 |

|

SU1025696A1 |

| Способ производства пористого заполнителя | 1989 |

|

SU1696405A1 |

| Способ производства легкого заполнителя и устройство для его осуществления | 1977 |

|

SU876602A1 |

| Способ изготовления легкого заполнителя | 1982 |

|

SU1066967A1 |

| Способ изготовления легкого пористого заполнителя | 1990 |

|

SU1782957A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ПЕНОСТЕКЛА | 2005 |

|

RU2294902C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННЫХ ПОРИСТЫХ МАТЕРИАЛОВ | 2005 |

|

RU2302390C2 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЗОБЖИГОВОГО ЗОЛЬНОГО ГРАВИЯ | 2014 |

|

RU2572429C1 |

| Способ изготовления легкого заполнителя | 1985 |

|

SU1308591A1 |

| Способ изготовления легкого заполнителя | 1990 |

|

SU1756299A1 |

СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО ЗАПОЛНИТЕЛЯ из вспучивающихся композиций, выключающий приготовление композиции, разделение ее на гранулы и опудривание, отличающийс я тем, что, с .целью упрощения производства изготовления заполнителя, разделение на гранулы осуществляют подачей предварительно подогретой до температуры вспучивания композиции . на тарельчатый или барабанный гранулятор сплошной вертикальной струей в ниспадающий поток опудривающего материала, нагретого до температуры, вспучивания композициисо скоростью истечения струи меньше линейной скорости ниспадающих частиц-опудрива-- теля, причем вертикальная струя ком-/ позиции составляет с плоскостью ниспадающего потока угол Зг8.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ отвода тепла | 1981 |

|

SU1048294A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1983-04-23—Публикация

1980-01-04—Подача