Изобретение относится к специальной электрометаллургии, в частности к конструкциям для электрошлаковой наплавки.

Известен кристаллизатор для электрошлакового переплава, содержащий скрепленные винтовым крепежом водоохлаждаемые панели, причем каждая панель снабжена кронштейном, опорой и направляющими, образующими с панелью в углах стыка полость, заполненную огнеупорным сыпучим материалом, а в полости вдоль направляющей планки размещен упругий уплотнитель (см. авторское свидетельство СССР N 1538528, кл. C 22 B 9/18, В 22 D 7/08, 1991). Этот кристаллизатор не пригоден для электрошлаковой наплавки изделий с плавлением некомпактного материала в шлаковой ванне.

В авторском свидетельстве СССР N 645379, кл. C 22 B 9/193, 1991 г. описан кристаллизатор печей электрошлакового переплава, содержащий формирующую часть и съемную шлаковую надставку, в котором с целью облегчения процесса удаления затвердевшего шлака после окончания плавки шлаковая надставка снабжена водоохлаждаемыми приводными штырями, установленными в горизонтальной плоскости в ее стенках с возможностью радиального перемещения. Этот кристаллизатор также непригоден для электрошлаковой наплавки изделий с плавлением некомпактного материала в шлаковой ванне.

Наиболее близким по технической сущности, принятым в качестве прототипа, можно признать кристаллизатор для выплавки слитков с относительным перемещением кристаллизатора, защищенный авторским свидетельством СССР N 1085253, кл. C 22 B 9/18, 1987. Этот кристаллизатор содержит три водоохлаждаемые секции, расположенные по высоте, средняя секция выполнена биметаллической, при этом внутренний слой, контактирующий со слитком, выполнен из высокотеплопроводного материала, например меди, а наружный выполнен из стали с переменной толщиной по высоте. И эта конструкция кристаллизатора непригодна для электрошлаковой наплавки изделий с плавлением некомпактного материала в шлаковой ванне, т.к. секции кристаллизатора электрически не изолированы друг от друга.

Цель изобретения - обеспечение возможности электрошлаковой наплавки изделий с плавлением некомпактного материала в шлаковой ванне.

Указанная цель достигается тем, что в кристаллизаторе для электрошлаковой наплавки, содержащем три водоохлаждаемые секции, расположенные по высоте, из которых две нижние не изолированы друг от друга, верхняя секция снабжена токоподводом и является токоподводящей, между верхней секцией и нижними введена дополнительная водоохлаждаемая секция, электрически изолированная от верхней и нижних изоляционными прокладками, высота дополнительной секции с учетом изоляционных прокладок не превышает толщину наплавляемого слоя, а высота секции, расположенной между дополнительной и нижней, равна 0,5 - 0,7 суммарной высоты этой и нижней секций. Верхняя токоподводящая секция имеет графитовую защитную футеровку. Внутренние размеры в горизонтальном сечении формирующих нижних, не изолированных друг от друга секций адекватны размерам наплавляемого изделия. Внутренние размеры в горизонтальном сечении токоподводящей секции могут превышать внутренние размеры в горизонтальном сечении формирующих секций на 1 - 2 толщины наплавляемого слоя, при этом внутренняя поверхность дополнительной секции представляет собой поверхность сопряжения внутренних поверхностей токоподводящей и формирующих секций.

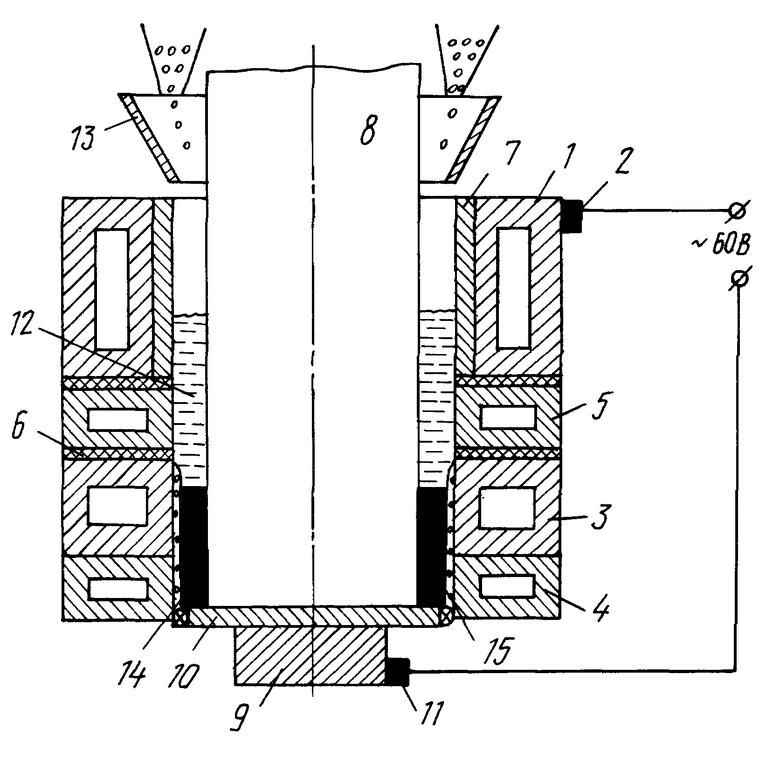

Изобретение поясняется чертежом, на котором цифрами обозначены:

1 - токоподводящая секция;

2 - токоподвод;

3 - первая формирующая секция;

4 - вторая нижняя формирующая секция;

5 - промежуточная изолирующая секция;

6 - изоляционные прокладки;

7 - графитовая защитная футеровка;

8 - наплавляемое изделие;

9 - токоподводящий поддон;

10 - токоподводящая затравка;

11 - токоподвод;

12 - шлаковая ванна:

13 - воронка;

14 - расплав.

Заявленный кристаллизатор для шлаковой наплавки (фиг. 1) содержит четыре водоохлаждаемые секции, расположенные по высоте, из которых верхняя секция 1 снабжена токоподводом 2 и является токоподводящей, две нижние секции 3 и 4 являются формирующими и электрически представляют единое целое, т.е. не изолированы друг от друга. Промежуточная, изолирующая секция 5 изоляционными прокладками 6 электрически изолирована от токоподводящей секции 1 и первой формирующей секции 3. Высота секции 5 не превышает толщину наплавляемого слоя. Высота секции 3 равна 0,5 - 0,7 суммарной высоты секций 3 и 4. Секция 1 на внутренней поверхности имеет графитовую защитную футеровку 7.

Электрошлаковая наплавка с использованием заявляемого кристаллизатора осуществляется следующим образом. Изделие 8 устанавливается на токоподводящий поддон 9 с металлической затравкой 10, представляющей собой пластину, размеры которой таковы, что между внутренней поверхностью нижней формирующей секции 4 и торцом затравки 10 по всему периметру имеется зазор в 2 - 3 мм. Кристаллизатор надевается на изделие 8 так, чтобы нижний край секции 4 перекрывал на 3 - 5 мм торец затравки 10. Зазор между затравкой 10 и нижним краем секции 4 заделывается изоляционным материалом, например асбестовым шнуром.

В пространство между кристаллизатором и наплавляемым изделием 8 заполняется расплавленным шлаком до уровня 0,3 - 0,5 высоты токоподводящей секции 1. Между токоподводами 2 и 11 подается напряжение ≈ 60 В. Через шлаковую ванну 12 начинает протекать сварочный ток между секцией 1 и поддоном 9 через наплавляемое изделие 8 и шлаковая ванна 12 начинает разогреваться. Когда температура шлаковой ванны 12 достигнет температуры плавления некомпактного материала, в шлаковую ванну 12 через воронку 13 начнется дозированная подача некомпактного материала, например металлической дроби диаметром 2 - 3 мм, который, расплавляясь, оседает на дно шлаковой ванны 12 в виде расплава 14. Когда верхний уровень расплава 14 достигнет уровня 0,7 - 0,8 от суммарной высоты секций 3 и 4, в нижней секции 4 металл расплава 14 подвергнется кристаллизации до уровня 0,5 - 1,0 ее высоты и начнется перемещение кристаллизатора вверх со скоростью роста кристаллизации, подача некомпактного материала при этом дозируется в таком количестве, чтобы верхний уровень расплава 14 был стабильным на уровне 0,5 - 0,7 высоты секции 3. Кристаллизатор перемещается вверх до тех пор, пока верхний уровень расплава 14 не достигнет верхней границы наплавки изделия 8. После этого сварочное напряжение отключается, шлак из кристаллизатора удаляется и кристаллизатор снимается.

Пример 1. Электрошлаковая наплавка износостойкого слоя на бочку рабочего прокатного валка. Диаметр бочки заготовки - 900 мм, номинальный диаметр бочки валка - 960 мм. Толщина наплавляемого слоя - 35 мм. Секции кристаллизатора представляют собой кольца из медного сплава с внутренними полостями, через которые пропускается охлаждающая жидкость. Внутренний диаметр секций кристаллизатора равен 970 - 975 мм, причем толщина графитовой защитной футеровки токоподводящей секции равна 3 - 5 мм. Высота токоподводящей секции 120 - 150 мм, высота промежуточной секции равна 30 мм, толщина изолирующих прокладок из асбестового картона 2 мм. Суммарная высота формирующих секций 100 мм, при этом высота нижней секции равна 40 мм.

Высокое качество наплавки с использованием такой конструкции кристаллизатора объясняется следующими обстоятельствами.

Наличие промежуточной секции 5 с высотой меньшей толщины наплавляемого слоя и электрически изолированной от токоподводящей и формирующей секций позволяет снизить влияние колебаний верхнего уровня шлаковой ванны на стабильность электрошлакового процесса, т.к. сварочный ток в основном будет протекать через расплав 14. Выполнение формирующей части кристаллизатора в виде 2-х неизолированных секций 3 и 4 позволяет осуществить для них разный режим охлаждения и добиться образования на их внутренней поверхности одинаковой толщины шлакового гарнисажа 15, что предотвращает эрозию стенок секций, механические повреждения при перемещении кристаллизатора. Если высота секции 3 будет меньше 0,5 суммарной высоты формирующей части кристаллизатора, ухудшаются условия кристаллизации расплава, при высоте секции 3 больше 0,7 суммарной высоты формирующей части недопустимо повышается неравномерность образования шлакового гарнисажа 15, что отрицательно сказывается на сопротивлении перемещению кристаллизатора. Для повышения стабильности электрошлакового процесса внутренние размеры токоподводящей секции могут быть на 1 - 2 толщины наплавляемого слоя больше внутренних размеров формирующих секций 3 и 4.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РЕМОНТА, СПОСОБ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ, УСТРОЙСТВО ДЛЯ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ И КРИСТАЛЛИЗАТОР УСТРОЙСТВА ДЛЯ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ ЧУГУННЫХ ПРОКАТНЫХ ВАЛКОВ | 1998 |

|

RU2139155C1 |

| КРИСТАЛЛИЗАТОР ДЛЯ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ | 2000 |

|

RU2174154C1 |

| КРИСТАЛЛИЗАТОР ДЛЯ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ С ОТНОСИТЕЛЬНЫМ ПЕРЕМЕЩЕНИЕМ КРИСТАЛЛИЗАТОРА | 2000 |

|

RU2184159C2 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ ПРОКАТНЫХ ВАЛКОВ | 2000 |

|

RU2174153C1 |

| УСТАНОВКА ДЛЯ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА И ПЛАВКИ | 1994 |

|

RU2082788C1 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ ПЛОСКИХ ПОВЕРХНОСТЕЙ | 2008 |

|

RU2397851C1 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ ЖИДКИМ МЕТАЛЛОМ КОМПОЗИТНЫХ ВАЛКОВ И УСТРОЙСТВА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2286229C2 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ ПРОКАТНЫХ ВАЛКОВ | 2004 |

|

RU2279954C2 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ ПРОКАТНЫХ ВАЛКОВ | 2003 |

|

RU2239663C1 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ КРУПНОГАБАРИТНЫХ ТОРЦОВ | 2004 |

|

RU2271267C1 |

Изобретение относится к специальной электрометаллургии, в частности к конструкциям для электрошлаковой наплавки. Изобретение обеспечивает возможность электрошлаковой наплавки изделий с плавлением некомпактного материала в шлаковой ванне. Кристаллизатор для электрошлаковой наплавки содержит четыре водоохлаждаемые секции, расположенные по высоте, из которых верхняя секция снабжена токоподводом и является токоподводящей, две нижние секции являются формирующими и не изолированы друг от друга. Дополнительная секция между токоподводящей секцией и формирующими секциями электрически изолирована от этих секций с помощью изоляционных прокладок. Высота дополнительной секции с учетом толщины изоляционных прокладок не превышает толщину наплавляемого слоя. Высота первой формирующей секции равна 0,5 - 0,7 суммарной высоты формирующих секций. Токоподводящая секция на внутренней поверхности имеет графитовую защитную футеровку. 3 з.п.ф-лы, 1 ил.

| Кристаллизатор для выплавки слитков с относительным перемещением кристаллизатора | 1982 |

|

SU1085253A1 |

| Кристаллизатор | 1970 |

|

SU361701A1 |

| Кристаллизатор для электрошлакового переплава | 1987 |

|

SU1538528A1 |

| Кристаллизатор | 1970 |

|

SU320177A1 |

| SU 258340 A, 30.08.80 | |||

| Кристаллизатор печей электрошлакового переплава | 1977 |

|

SU645379A1 |

| Устройство для формирования отливок | 1969 |

|

SU337027A1 |

Авторы

Даты

1999-10-10—Публикация

1998-04-14—Подача