Предлагаемое изобретение относится к способам оценки энергоемкости титановых сплавов по их механическим свойствам и определения по полученным величинам пригодности данных сплавов для изготовления упругих элементов.

Упругие элементы, с одной стороны, как изделия, имеют огромный ассортимент, с другой стороны, по условиям эксплуатации, для каждого конкретного случая, должны иметь набор свойств, удовлетворяющих данным условиям. С этой точки зрения, для выпуска отличных друг от друга упругих элементов необходимо, чтобы материал упругого элемента имел определенный набор необходимых упругих свойств и набор достаточных свойств материала, удовлетворяющих различным условиям эксплуатации.

Известен способ выбора высокопрочных титановых сплавов для изготовления упругих элементов по соотношению предела упругости σ0,002, когда остаточная деформация составляет 0,002%, к модулю упругости Е-σ0,002/E. Значение σ0,002/Е должно быть максимальным и не ниже 0,5⋅102 (Федорович В.А. «Мартенситостареющие стали - материал для упругих элементов». Металловедение и термическая обработка, 1988, №10).

Недостаток данного метода заключается в сложности получения данных характеристик, отсутствие их в технической литературе для большого класса материалов.

Известно техническое решение определения энергоемкости титановых пружин по параметру ( или

или  ). Данные параметры должны быть максимальными (Белогур В.П. «Упругие элементы из титановых сплавов». Пружины. Научно-технический журнал, 2016 г., №1, стр. 12-14). Данное техническое решение принято в качестве прототипа.

). Данные параметры должны быть максимальными (Белогур В.П. «Упругие элементы из титановых сплавов». Пружины. Научно-технический журнал, 2016 г., №1, стр. 12-14). Данное техническое решение принято в качестве прототипа.

Недостаток данного технического решения заключается в том, что не определены предельные значения параметров, наиболее точно характеризующие энергоемкость титанового сплава для изготовления упругих элементов.

Задачей заявляемого технического решения является повышение надежности оценки энергоемкости титановых сплавов для упругих элементов.

Технический результат, достигаемый в процессе решения поставленной задачи, заключается в упрощении оценки упругих свойств титановых сплавов и в повышении достоверности оценки энергоемкости титановых сплавов, прошедших технологические режимы деформации и термообработки.

Указанный технический результат достигается способом оценки энергоемкости титанового сплава для упругих элементов, включающим определение параметров, при этом дополнительно определяют параметр σ0,2/σВ, а в качестве оптимального соотношения значений для оценки энергоемкости сплава выбирают следующие значения соотношений указанных параметров:

где σ0,2 - предел текучести, МПа; σВ - предел прочности, МПа; τ3 - максимальное касательное напряжение при кручении, МПа; G - модуль упругости при сдвиге, МПа; ρ - плотность, г/см3.

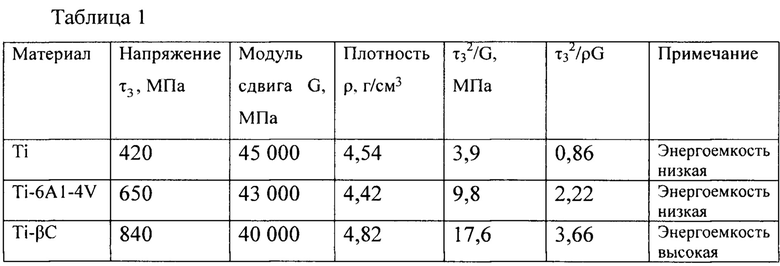

Результаты значений  ,

,  для некоторых сплавов приведены в таблице 1. (Белогур В.П. «Упругие элементы из титановых сплавов». Пружины. Научно-технический журнал, 2016 г., №1, стр. 12-14).

для некоторых сплавов приведены в таблице 1. (Белогур В.П. «Упругие элементы из титановых сплавов». Пружины. Научно-технический журнал, 2016 г., №1, стр. 12-14).

Максимально допускаемое напряжение пружины τ3 тем выше, чем больше предел прочности сплава. В свою очередь, чем выше τ3, тем выше энергоемкость пружины ( или

или  ). Анализ данных таблицы 1 показывает, что сплав Ti-6A1-4V с низкими параметрами энергоемкости не подходит для изготовления упругих элементов. В то же время высокопрочный титановый сплав Ti-βC пригоден при использовании в качестве пружинного материала. Но эффективность его применения будет невысокая, так как прочность данного материала низкая, значительно меньше 1500 МПа.

). Анализ данных таблицы 1 показывает, что сплав Ti-6A1-4V с низкими параметрами энергоемкости не подходит для изготовления упругих элементов. В то же время высокопрочный титановый сплав Ti-βC пригоден при использовании в качестве пружинного материала. Но эффективность его применения будет невысокая, так как прочность данного материала низкая, значительно меньше 1500 МПа.

Авторами данного технического решения были проведены исследования различных сплавов, а также проведен анализ имеющихся литературных данных, было установлено, что совокупность предлагаемых параметров оценки энергоемкости титановых сплавов с параметрами σ0,2/σВ пределах 0,89-0,96, σВ не менее 1500 МПа,  более 17,

более 17,  более 3,7 и τ3 не менее 900 МПа является достаточной, чтобы принять решение об использовании данного сплава в качестве материала для упругих элементов, так как в пружине в процессе эксплуатации материал работает на скручивание. При этом, чем больше величины данных параметров, тем большей упругостью и энергоемкостью обладает данный материал.

более 3,7 и τ3 не менее 900 МПа является достаточной, чтобы принять решение об использовании данного сплава в качестве материала для упругих элементов, так как в пружине в процессе эксплуатации материал работает на скручивание. При этом, чем больше величины данных параметров, тем большей упругостью и энергоемкостью обладает данный материал.

Совокупность данных параметров позволяет быстро и корректно оценивать эффективность технологических режимов деформации и термообработки титановых сплавов.

Энергоемкость сплава на основе титана, а также его усталостная прочность, зависят от конкретного состава химических элементов и режимов механической и термической обработок. Изменение режимов механической и термической обработок для конкретного химического состава сплава приводит к изменению структуры и к изменению размеров и скорости роста зерна и, как следствие, к изменению прочностных и усталостных свойств.

Предлагаемый способ оценки энергоемкости был использован при разработке сплава на основе титана для упругих элементов, содержащего алюминий, молибден, ванадий, железо, углерод, водород, кислород, азот, кремний, цирконий, титан - остальное, при следующем соотношении компонентов, мас. %:

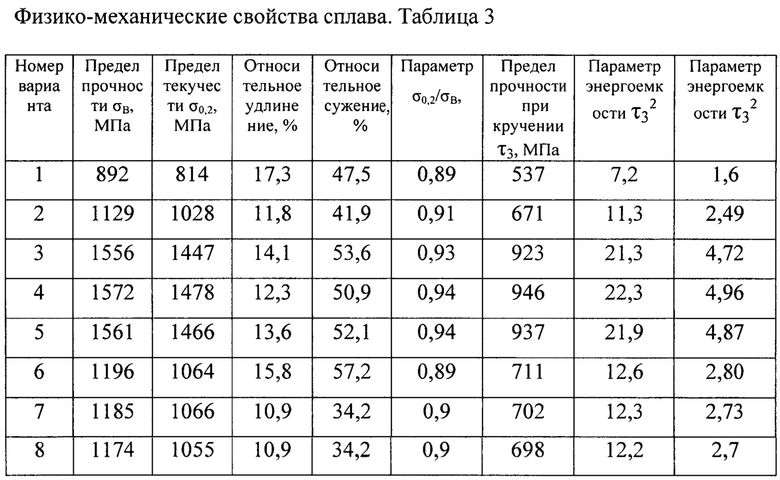

Данный сплав имеет равномерную, мелкодисперсную микроструктуру с размером глобулей (1-5) мкм мартенситного типа с меньшими субструктурными составляющими на периферии с наличием по границам отдельных зерен глобулярных частиц первичной α-фазы, в основном из орторомбического мартенсита α''. Определение параметров  или

или  , σ0,2/σВ показало, что энергоемкость сплава по параметру

, σ0,2/σВ показало, что энергоемкость сплава по параметру  равна 20, а параметру

равна 20, а параметру  равна 4,7, предел прочности на кручение τ3 равен 900 МПа, предел прочности на разрыв σВ=1500 МПа при отношении σ0,2/σВ, равном 0,9,

равна 4,7, предел прочности на кручение τ3 равен 900 МПа, предел прочности на разрыв σВ=1500 МПа при отношении σ0,2/σВ, равном 0,9,

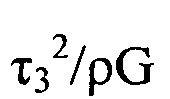

По предлагаемым параметрам энергоемкости была проведена оптимизация химических элементов титанового сплава. Методом тройного вакуумного дугового переплава получали слитки диаметром 450 мм с различным содержанием химических элементов, после чего обтачивали до 420 мм; нагревали до температуры 960°С в газовой печи и ковали на диаметр 115 мм. Полученную заготовку обтачивали для удаления альфированного слоя. Химический состав слитков представлен в таблице 2.

Перед горячим выдавливанием заготовки покрыли препаратом коллоидно-графитовым марки НПК, просушили. Нагрев заготовок провели в печи ПН-15 при температуре (960±20)°С и времени выдержки (90-120) мин. Было подготовлено несколько заготовок. Горячие заготовки выдавливали в воду при степени деформации (90-95)%.

Далее каждый пруток обтачивали до необходимого диаметра, чтобы в дальнейшем проводить холодную деформацию. Например, чтобы в конечном итоге получить проволоку диаметром ∅14,5 мм при степени холодной деформации 73%, брали заготовку диаметром ∅28,1 мм. Эту заготовку получали обточкой из выдавленного прутка 31,5 мм.

Далее проводили холодную деформацию со степенью (23-73)% и получали конечную проволоку необходимого диаметра, затем проводили старение при температуре (390-490)°С в течение 2-8 часов.

Образцы на испытания на кручение изготавливались длиной 150 мм, в форме цилиндрического стержня, полноразмерные, без проточки в рабочей части. Термообработку провели в лабораторной печи сопротивления СНОЛ 12/16.

Микроструктурные исследования сплава выполняли на электронном микроскопе. Результаты исследований представлены на фиг. 1.

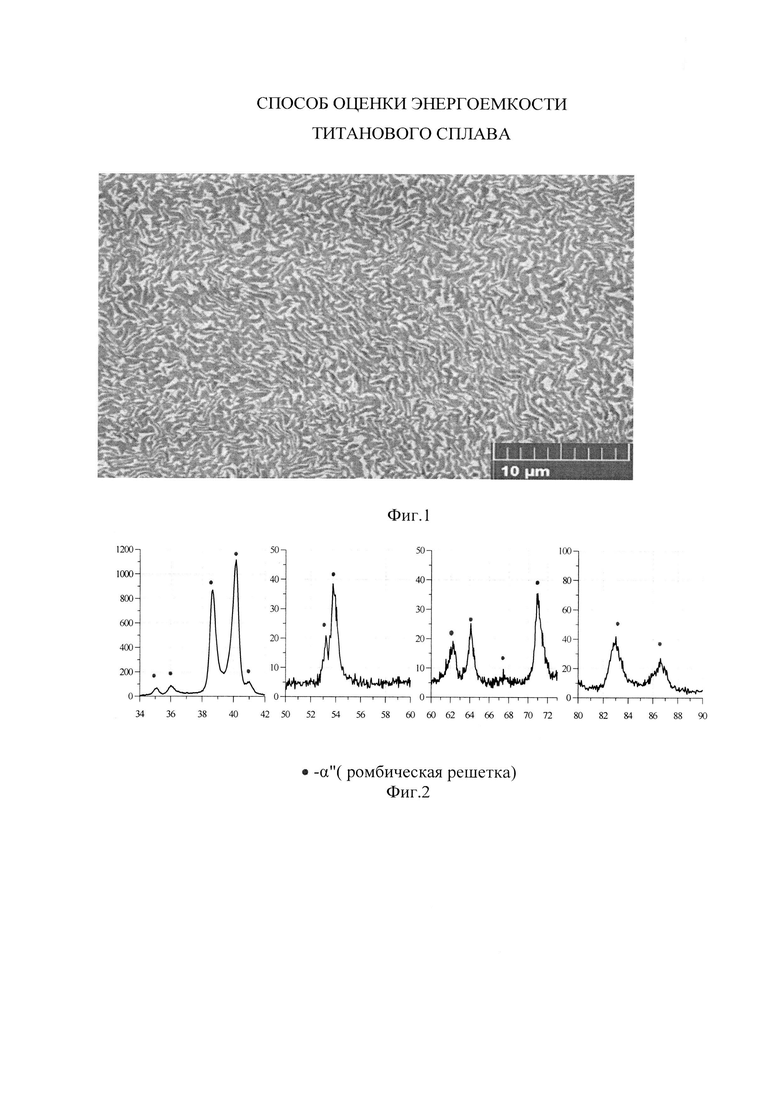

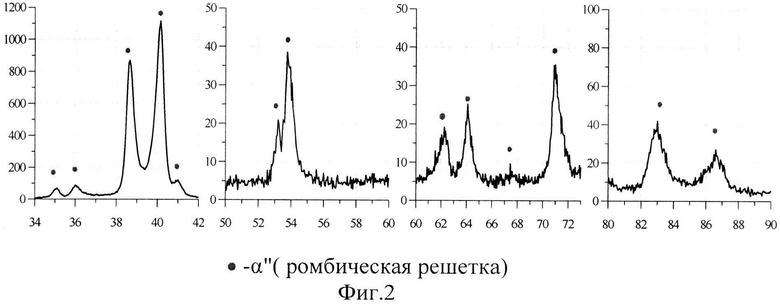

Рентгенофазный анализ состава осуществляли при съемке монолитного образца на дифрактометре ДРОН-3 с монохроматическим CuKα-излучением. Результаты исследований представлены на фиг. 2.

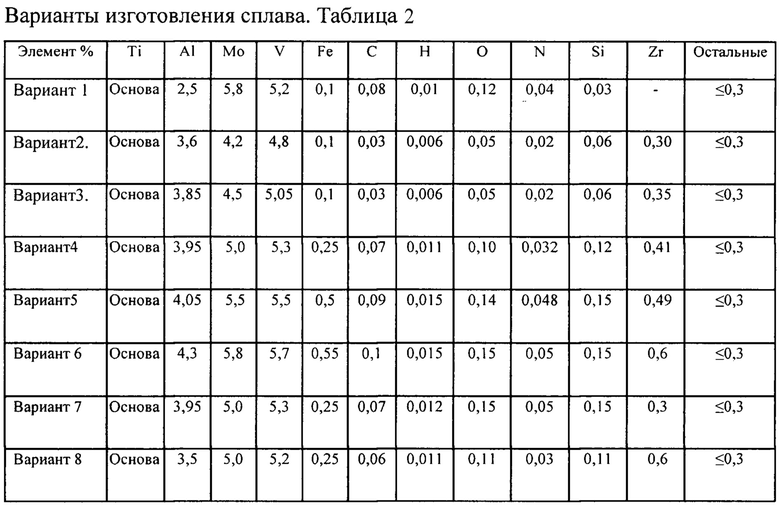

Исследования механических свойств на растяжение и кручение проводили на универсальной крутильно-разрывной машине МИ-40КУ, совмещенной с ПК. Результаты исследований представлены в таблице 3.

Полученный по описанной выше технологии сплав (варианты 3-5) имеет равномерную, мелкодисперсную микроструктуру с размером глобулей (1-5) мкм мартенситного типа с меньшими субструктурными составляющими на периферии с наличием по границам отдельных зерен глобулярных частиц первичной α-фазы, в основном из орторомбического мартенсита α'', энергоемкость сплава по параметру τ2/G более 17, а параметру τ2/ρG более 3,7, предел прочности на кручение не менее 900 МПа предел прочности на разрыв не менее 1500 МПа, при отношении σ0,2/σВ не менее 0,9,

Предлагаемый способ оценки энергоемкости по совокупности параметров и их оптимальным значениям может быть использован при оценке материалов, пригодных для изготовления упругих элементов (пружин, торсионов, зажимов, мембран и др.). Данные параметры титанового сплава достигаются посредством строгого контроля над химическим составом сплава и соблюдением режимов механической и термической обработок. Таким образом, применение предлагаемого способа позволяет повысить технологичность изготовления изделий, повысить надежность оценки энергоемкости титановых сплавов для упругих элементов, сократить время оценки упругих свойств титановых сплавов, не проводя длительных натурных испытаний, а также проводить оценку упругих свойств титановых сплавов в зависимости от технологических режимов деформации и термообработки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ оценки энергоемкости титанового сплава | 2017 |

|

RU2661304C1 |

| Заготовка для изготовления упругих элементов из сплава на основе титана | 2017 |

|

RU2706916C2 |

| Заготовка из сплава на основе титана для упругих элементов с энергоемкой структурой | 2017 |

|

RU2681089C2 |

| Способ изготовления заготовки из сплава на основе титана для упругих элементов с энергоемкой структурой | 2017 |

|

RU2681102C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОВАНОЙ ЗАГОТОВКИ В ВИДЕ ПРУТКА ИЗ (α+β)-ТИТАНОВЫХ СПЛАВОВ | 2021 |

|

RU2758737C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОВАНОЙ ЗАГОТОВКИ В ВИДЕ ПРУТКА ИЗ (α+β)-ТИТАНОВЫХ СПЛАВОВ | 2021 |

|

RU2758044C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВКИ В ВИДЕ ПРУТКА ИЗ (α+β)-ТИТАНОВЫХ СПЛАВОВ | 2021 |

|

RU2758045C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОВАНОЙ ЗАГОТОВКИ В ВИДЕ ПРУТКА ИЗ (α+β)-ТИТАНОВЫХ СПЛАВОВ | 2021 |

|

RU2758735C1 |

| Способ выбора титанового сплава для ультразвукового волновода | 2017 |

|

RU2656259C1 |

| Способ выбора титанового сплава для ультразвукового волновода | 2017 |

|

RU2664665C1 |

Изобретение относится к способам оценки энергоемкости титановых сплавов по их механическим свойствам и определения по полученным величинам пригодности данных сплавов для изготовления упругих элементов. Сущность: осуществляют определение параметров σ0,2/σB, а в качестве оптимального соотношения значений для оценки энергоемкости сплава выбирают следующие значения соотношений указанных параметров: τ32/G более 17; τ32/ρG более 3,7; σ0,2/σВ в пределах 0,89-0,96; σВ не менее 1500 МПа; τ3 не менее 900 МПа, где σ0,2 - предел текучести, МПа; σB - предел прочности, МПа; τ3 - максимальное касательное напряжение, МПа; G - модуль упругости при сдвиге, МПа; ρ - плотность, г/см3. Технический результат заключается в упрощении оценки упругих свойств титановых сплавов и в повышении достоверности оценки энергоемкости титановых сплавов, прошедших технологические режимы деформации и термообработки. 2 ил., 3 табл.

Способ оценки энергоемкости титанового сплава для упругих элементов, включающий определение параметров τ32/G или τ32/ρG, отличающийся тем, что дополнительно определяют параметр σ0,2/σB, а в качестве оптимального соотношения значений для оценки энергоемкости сплава выбирают следующие соотношения указанных параметров:

где σ0,2 - предел текучести, МПа; σВ - предел прочности, МПа; τ3 - максимальное касательное напряжение при кручении, МПа; G - модуль упругости при сдвиге, МПа; ρ - плотность, г/см3.

| БЕТА-ТИТАНОВЫЙ СПЛАВ И СПОСОБ ЕГО ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ | 2011 |

|

RU2478130C1 |

| Способ обработки упругих чувствительных элементов из титановых сплавов | 1980 |

|

SU1032041A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕМБРАНЫ ДЛЯ УПРУГОЧУВСТВИТЕЛЬНЫХ ЭЛЕМЕНТОВ (ВАРИАНТЫ) | 2005 |

|

RU2292532C1 |

| Захват для изделий с центральным отверстием | 1989 |

|

SU1761654A1 |

Авторы

Даты

2018-07-16—Публикация

2017-05-12—Подача