Изобретение относится к области металлургии, в частности к способам обработки титановых сплавов, и может быть использовано при получении заготовок с энергоемкой структурой, обладающих повышенной прочностью, упругостью и пластичностью. Данный способ предназначен для использования в авиастроении, судостроении, автомобилестроении, нефтегазовой, атомной энергетике и других отраслях промышленности для изготовления упругих элементов различного типа и назначения.

Упругие элементы, с одной стороны, как изделия, имеют огромный ассортимент, с другой стороны, по условиям эксплуатации, для каждого конкретного случая, должны иметь набор свойств, удовлетворяющих данным условиям. С этой точки зрения, для выпуска отличных друг от друга, упругих элементов, необходимо, что бы материал упругого элемента имел определенный набор необходимых упругих свойств, и набор достаточных свойств материала, удовлетворяющим различным условиям эксплуатации.

В технической литературе предлагается оценку титанового сплава для изготовления упругих элементов проводить по соотношению предела упругости σ0,002, когда остаточная деформация составляет 0,002%, к модулю упругости Е - σ0,002/Е. Выбор данного параметра обосновывается тем, что сплав при таких параметрах обладает высокой прочностью, пластичностью и сравнительно низким модулем упругости. Чтобы иметь высокую упругость, сплав должен иметь высокое соотношение σ0,2/σв, при этом предел прочности σв должен быть максимальным. Значение соотношения σ0,002/Е, положенное в основу выбора материала для упругих элементов обосновано в ряде работ. Значение σ0,002/Е должно быть максимальным и не ниже 0,5×102 для материалов из стали (Федорович В.А., «Мартенситостареющие стали-материал для упругих элементов», Металловедение и термическая обработка, 1988. №10). Характеристика σ0,002/Е у высокопрочных титановых сплавов должна быть не менее (0,73-0,8)⋅102. (Белогур В.П., «Упругие элементы из титановых сплавов». Пружины. Научно-технический журнал, 2016 г., №1 стр. 12-14). Однако следует отметить, что получение значения данной характеристики затруднительно. В пружине в процессе эксплуатации материал работает на скручивание. Известно, что у высокопрочных материалов, чем больше предел прочности сплава σв, тем выше максимальное касательное напряжение τ3 при кручении. Представленные исследования в указанных работах показывают, что чем выше τ3, тем выше энергоемкость пружины (τ32/G или τ32 / ρG - параметры энергоемкости). Здесь G - модуль упругости при сдвиге, МПа; ρ - плотность, г/см3, τ3 - касательное напряжение в материале при наибольшем нагружении пружины, МПа; σв - предел прочности, МПа. Эффективность применения титановых сплавов в пружинах целесообразна при уровнях прочности на разрыв σв материала не менее 1500 МПа, при пределе прочности на кручение τ3 не менее 900 МПа, при отношении σ0,2/σв, не менее 0,9, где σ0,2 - предел текучести, МПа, σВ - предел прочности, МПа. Кроме этого, энергоемкость сплава должна быть по параметру τ2/G более 20, а параметру τ2/ρG более 4,7, где τ - наибольшее касательное напряжение, МПа, G - модуль упругости при сдвиге, МПа, ρ - плотность, г/см3.

Известен способ горячей прокатки прутков из (α+β)-титановых сплавов, содержащий нагрев заготовки до температуры выше температуры полиморфного превращения в β-области, прокатку при этой температуре с суммарной деформацией металла на 50-90%, охлаждение до температуры окружающей среды, промежуточный подогрев раскатов в интервале температур на 20-50°С ниже температуры полиморфного превращения в (α+β)-области и последующую деформацию с суммарным обжатием на 60-85% (Авторское свидетельство СССР 383481, В21В 3/00, 1973).

Недостатком данного способа является то, что он не устанавливает конкретную температуру металла в β-области, при которой деформируется металл, особенно в конце деформации в β-области.

Известен способ прокатки прутков из псевдо-β -титановых сплавов для крепежных изделий, включающем нагрев заготовки до температуры выше температуры полиморфного превращения в β-области, прокатку при этой температуре, охлаждение до температуры окружающей среды, нагрев подката до температуры на 20-50°С ниже температуры полиморфного превращения в (α+β)-области и окончательную прокатку при этой температуре. В соответствии с данным изобретением нагрев и деформацию в β-области проводят в два этапа, при этом на первом этапе заготовку нагревают до температуры на 40-150°С выше температуры полиморфного превращения, деформируют со степенью деформации 97-97,6% и охлаждают на воздухе, на втором этапе подкат нагревают до температуры на 20°С выше температуры полиморфного превращения и деформируют со степенью деформации 37-38%, а окончательную прокатку в (α+β)-области проводят со степенью деформации 54-55%. (Патент RU №2178014, заявка 2000111295 от 02.05.2000 г. МПК C22F 1/18).

Недостаток данного способа заключается невозможности получения стабильной энергоемкой структуры с высокими механическими свойствами.

Известен способ термомеханической обработки титанового сплава, включающий следующие операции по термообработке: нагрев до температуры на 30°С ниже температуры полиморфного превращения, охлаждение в воде, нагрев до 480°С в течение 8 часов, охлаждение на воздухе. (Патент RU №2211873, заявка 2001131383 от 22.11.2001 г. МПК С22С 14/00). Данное техническое решение принято в качестве прототипа.

Недостаток данного способа, заключается в том, что полученная заготовка не обладает высокой энергоемкостью, даже имея хорошие показатели прочности: σ0,2/σВ, не менее 0,9, при σ0,2=(1020-1480) МПа, σВ=(1100-1529) МПа. Высокие показатели параметров прочности σ0,2=1480 МПа, σВ=1529 МПа получены при высоком содержании в сплаве железа (1,5-3,8 мас. %) и молибдена (до 8,0%). Такое количество железа приводит к образованию дендритной или зональной ликвации, а высокое содержание молибдена приводит к образованию тугоплавких включений. Наличие таких неоднородностей и дефектов приводит к быстрому разрушению упругого элемента. Это делает сплав непригодным для изготовления пружин. Также с повышением прочности резко падает пластичность (малое относительное удлинение и относительное сужение). Данный способ термомеханической обработки не позволяет получить структуру сплава пригодной для изготовления упругих элементов.

Известен способ термомеханической обработки титанового сплава включающий закалку с температуры полиморфного превращения минус 10°С в воду и высокотемпературное старение при температуре 675-700°С в течение 4-х часов с охлаждением на воздухе, интенсивную пластическую деформацию заготовки в пересекающихся вертикальном и горизонтальном каналах при температуре 600°С с накопленной логарифмической степенью деформации не менее двух, затем высокотемпературное старение при температуре 675-700°С в течение 4-х часов с охлаждением на воздухе, и экструдирование заготовки в несколько проходов при температуре 300°С с коэффициентом вытяжки не менее 1,2. (Патент RU №2285740, заявка 2005113116 от 29.04.2005 г. МПК C22F 1/18). Данное техническое решение принято в качестве прототипа.

Данный способ позволяет повысить уровень прочностных характеристик обрабатываемого материала, но недостаточно для использования в упругих элементах. Данный способ не обеспечивает получение однородной структуры и механических свойств по сечению заготовки.

Задачей заявляемого технического решения является повышение безопасности и надежности работы упругих элементов изготовленных из (α-β) сплавов на основе титана, увеличение срока эксплуатации упругих элементов.

В процессе решения поставленной задачи достигается технический результат заключающийся в получении стабильной энергоемкой структуры сплава на основе титана, определяемый соотношениями (τ2/G или τ2/ρG), σ0,2/σв, при высоком значении предела прочности σ0,2, предела прочности на разрыв σВ, максимальных касательных напряжений на кручение τ в диапазоне температур от 20°С до 350°С.

Указанный технический результат достигается способом получения заготовки для изготовления упругих элементов, выполненной из сплава на основе титана, включающий нагрев, выдержку при данной температуре, деформацию, охлаждение и старение, отличающийся тем, что осуществляют нагрев заготовки, выполненной из сплава на основе титана, содержащего, мас.%: алюминий 1,2-4,5, молибден 3,5-6,5, ванадий 3,0-6,0, железо ≤0,5, углерод ≤0,3, водород ≤0,03, кислород ≤0,3, азот ≤0,15, кремний ≤0,5, цирконий ≤1,0 и титан – остальное, до температуры (920-1000)°С, выдержку при данной температуре в течение 70-140 минут, затем горячую деформацию со степенью деформации (90-95)% с последующим охлаждением в воду, холодную деформацию со степенью деформации (23-73)% и старение при температуре (390-490)°С в течении 2-8 часов с получением равномерной, мелкодисперсной микроструктуры орторомбического мартенситного α// с размером зерен (1-10) мкм, по границам которых расположены глобулярные частицы первичной α - фазы.

Кроме этого, энергоемкость сплава по параметру τ2/G более 20, по параметру τ2/ρG составляет более 4,7, предел прочности на кручение - не менее 900 МПа, предел прочности на разрыв -не менее 1500 МПа при отношении σ0,2/σВ не менее 0,9, где τ - наибольшее касательное напряжение, МПа, G - модуль сдвига, МПа, ρ - плотность, г/см3, σ0,2 - предел текучести, МПа, σВ - предел прочности, МПа, горячее деформирование проводят путем горячего выдавливания.

Авторами данного технического решения был проведен анализ имеющихся литературных данных, было установлено, что соотношение параметра σ0,2/σВ не менее 0,9 при значении предела прочности σВ не ниже 1500 МПа может служить оценочной характеристикой материала пригодного для изготовления упругих элементов. В данном техническом решении предлагаемый способ позволяет получить энергоемкую структуру титанового сплава, имеющего прочность на разрыв σВ не менее 1500 МПа, при пределе прочности на кручение τ3 не менее 900 МПа, при отношении σ0,2/σВ, не менее 0,9, и параметры энергоемкости τ2/G более 20, a τ2/ρG более 4,7.

Предлагаемый способ термомеханической обработки титанового сплава позволяет получить необходимую прочность и энергоемкость, необходимую для изготовления упругих элементов.

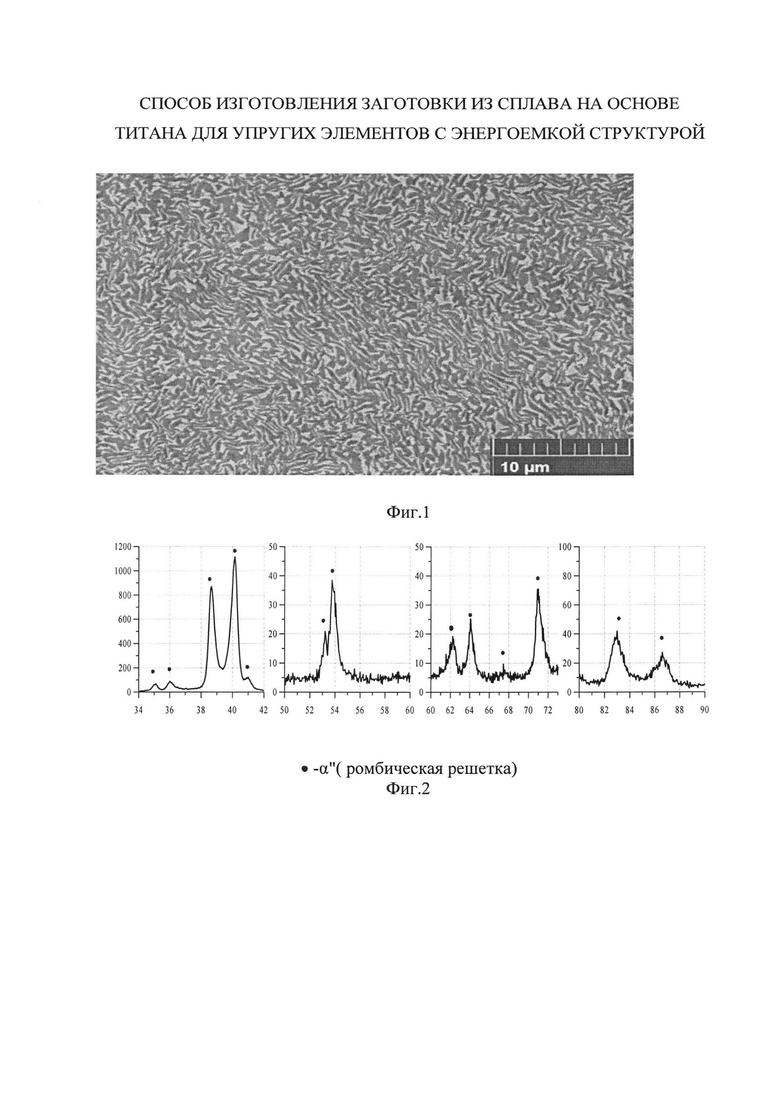

Энергоемкость сплава на основе титана, а также его усталостная прочность зависят от режимов механической и термической обработки. Изменение режимов механической и термической обработок сплава приводит к изменению структуры и к изменению размеров и скорости роста зерна, и как следствие, к изменению прочностных и усталостных свойств. Указанным параметрам по энергоемкости титанового сплава удовлетворяют сплавы, имеющие равномерную, мелкодисперсную микроструктуру (1-10) мкм мартенситного типа с меньшими субструктурными составляющими на периферии с наличием по границам отдельных зерен глобулярных частиц первичной α - фазы, в основном из орторомбического мартенсита α'' (ромбическая решетка).

Предлагаемый способ реализован на сплаве, который относится к высокопрочным α+β - титановым сплавам мартенситного типа. Сплав содержит значительное количество β - стабилизирующих элементов, и благодаря своей гетерофазности, может подвергаться эффективной упрочняющей термической обработке. Двухфазные α+β - сплавы весьма чувствительны к соблюдению технологических параметров термического упрочнения, в частности, к скорости охлаждения после отжига и старения.

Авторами было установлено, что для реализации высокой прочности и пластичности сплава необходимо обеспечить оптимальное содержание α стабилизирующих легирующих элементов, таких как алюминий, кислород, углерод, азот, и β стабилизирующих легирующих элементов, таких как молибден, ванадий, железо. Заявленное содержание алюминия в сплаве обеспечивает высокую прочность, а также возможность изменения прочностных и пластических свойств за счет термической обработки. При содержании алюминия ниже значения, указанного в сплаве, прочность сплава снижается. Легирование алюминием выше максимального значения, указанного в сплаве, приводит к снижению пластичности сплава.

Легирование сплава ванадием и молибденом приводит после термообработки к достижению необходимой прочности (σВ≥1500 МПа). При содержании ванадия и молибдена ниже минимального заявленного значения предел прочности сплава после термообработки не достигает заявленного значения. Увеличение процентного содержания ванадия и молибдена выше 6,5% приводит к образованию тугоплавких включений при выплавке слитков, что приводит к неоднородности сплава и возникновению дефектов. Так как увеличение концентрации ванадия и молибдена выше 6,5% не является желательным для дальнейшего увеличения в сплаве β фазы, в сплав добавляется железо. Железо добавляется в умеренном количестве (до 0,5%), такое количество не приводит к образованию дендритной или зональной ликвации.

Заявленное содержание в сплаве циркония стабилизирует α фазу и также обеспечивает повышение прочности. Увеличение концентрации циркония выше 1,0% приводит к снижению пластичности сплава при холодной деформации, поэтому превышение этого значения нежелательно.

Изобретение осуществляется следующим образом.

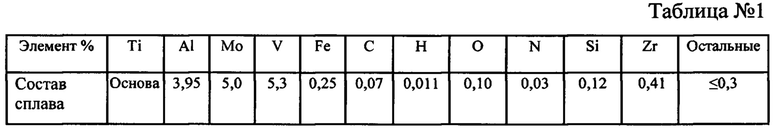

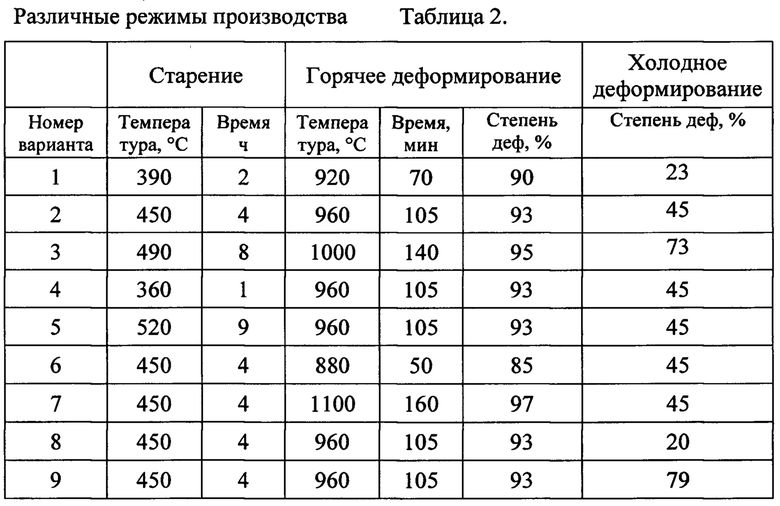

Для получения энергоемкого сплава, на основе титана для упругих элементов, имеющего равномерную, мелкодисперсную микроструктуру (1-10) мкм мартенситного типа с меньшими субструктурными составляющими на периферии с наличием по границам отдельных зерен глобулярных частиц первичной α - фазы, в основном из орторомбического мартенсита α'' с параметрами энергоемкости сплава по параметру τ2/G более 20, по параметру τ2/ρG более 4,7 и имеющего предел прочности на кручение не менее 900 МПа, предел прочности на разрыв не менее 1500 МПа, при отношении σ0,2/σВ, не менее 0,9, методом тройного вакуумного дугового переплава получили слиток диаметром 450 мм, после чего обтачивали до 420 мм; нагревали до температуры 960°С в газовой печи и ковали на диаметр 115 мм. Полученную заготовку обтачивали для удаления альфированного слоя. Химический состав слитка представлен в табл. 1.

Перед горячим выдавливанием заготовки покрыли препаратом коллоидно-графитовым марки НПК, просушили. Нагрев заготовок проводили в печи ПН-15. Температура нагрева заготовок, время выдержки, а также степень деформации выбирались в соответствии с таблицей 2. Горячие заготовки выдавливали в воду.

Далее каждый пруток обтачивали до необходимого диаметра, чтобы в дальнейшем проводить холодную деформацию. Например, чтобы в конечном итоге получить проволоку диаметром ∅14,5 мм, при степени холодной деформации 73%, брали заготовку диаметром ∅28,1 мм. Эту заготовку получали обточкой из выдавленного прутка 31,5 мм.

Далее проводили холодную деформацию со степенью, указанной в таблице 2 и получали конечную проволоку необходимого диаметра, затем проводили старение. Температуру и время старения выбирали в соответствии с таблицей 2.

Опытным путем были получены оптимальные параметры производства: температура нагрева заготовок (920-1000)°С, время выдержки (70-140) мин, степень горячей деформации (90-95)%, степень холодной деформации (23-73)%, температуры термообработки (390-490)°С и время термообработки (2-8) часов. При температуре <390°С и времени <2 часов не достигалась необходимая структура сплава, сплав имел низкие показатели прочности и энергоемкости. При высоких температурах >490°С и временах >8 часов происходил отпуск материала, что приводит к снижению механических свойств.

Примеры режимов реализации изобретения приведены в таблице 2.

Образцы на испытания на кручение изготавливались длиной 150 мм, в форме цилиндрического стержня, полноразмерные, без проточки в рабочей части. Термообработки провели в лабораторной печи сопротивления СНОЛ 12/16.

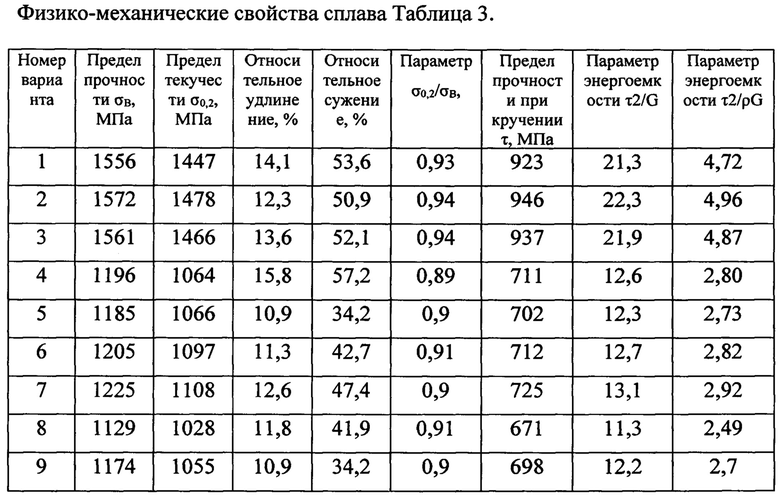

Микроструктурные исследования сплава выполняли на электронном микроскопе. Результаты исследований представлены на фиг. 1.

Рентгенофазный анализ состава осуществляли при съемке монолитного образца на дифрактометре ДРОН-3 с монохроматическом CuKα-излучением. Результаты исследований представлены на фиг.2.

Исследования механических свойств на растяжение и кручение проводили на универсальной крутильно-разрывной машине МИ-40КУ совмещенной с ПК.

Результаты исследований представлены в таблице 3

Полученный по описанной выше технологии сплав имеет равномерную, мелкодисперсную микроструктуру с размером зерен 1-10 мкм мартенситного типа с меньшими субструктурными составляющими на периферии с наличием по границам отдельных зерен глобулярных частиц первичной α - фазы, в основном из орторомбического мартенсита α'', энергоемкость сплава по параметру τ2/G более 20, а параметру τ2/ρG более 4,7, предел прочности на кручение не менее 900 МПа, предел прочности на разрыв не менее 1500 МПа, при отношении σ0,2/σв, не менее 0,9, где σ0,2 - предел текучести, МПа, σВ - предел прочности, МПа.

Благодаря достигнутым энергоемким, прочностным, усталостным свойствам сплав может быть использован для изготовления упругих элементов (пружин, торсионов, зажимов, мембран и др.) Эти свойства и характеристики настоящего сплава достигнуты посредством строгого соблюдением режимов маханической и термической обработок. Важно соблюдение режимов горячей и холодной деформации сплава, а также режимов термообработки.

Таким образом, применение предлагаемого способа обработки сплава позволит повысить технологичность изготовления изделий, повысить качество, а следовательно, и надежность работы упругих элементов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Заготовка для изготовления упругих элементов из сплава на основе титана | 2017 |

|

RU2706916C2 |

| Способ оценки энергоемкости титанового сплава | 2017 |

|

RU2661445C1 |

| Заготовка из сплава на основе титана для упругих элементов с энергоемкой структурой | 2017 |

|

RU2681089C2 |

| Способ оценки энергоемкости титанового сплава | 2017 |

|

RU2661304C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОВАНОЙ ЗАГОТОВКИ В ВИДЕ ПРУТКА ИЗ (α+β)-ТИТАНОВЫХ СПЛАВОВ | 2021 |

|

RU2758737C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОВАНОЙ ЗАГОТОВКИ В ВИДЕ ПРУТКА ИЗ (α+β)-ТИТАНОВЫХ СПЛАВОВ | 2021 |

|

RU2758044C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВКИ В ВИДЕ ПРУТКА ИЗ (α+β)-ТИТАНОВЫХ СПЛАВОВ | 2021 |

|

RU2758045C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОВАНОЙ ЗАГОТОВКИ В ВИДЕ ПРУТКА ИЗ (α+β)-ТИТАНОВЫХ СПЛАВОВ | 2021 |

|

RU2758735C1 |

| Способ выбора титанового сплава для ультразвукового волновода | 2017 |

|

RU2656259C1 |

| Способ выбора титанового сплава для ультразвукового волновода | 2017 |

|

RU2664665C1 |

Изобретение относится к области металлургии, в частности к способам обработки титановых сплавов, и может быть использовано при получении заготовок с энергоемкой структурой, повышенной прочностью, упругостью и пластичностью. Способ получения заготовки для изготовления упругих элементов, выполненной из сплава на основе титана, содержащего, мас.%: алюминий 1,2-4,5, молибден 3,5-6,5, ванадий 3,0-6,0, железо ≤0,5, углерод ≤0,3, водород ≤0,03, кислород ≤0,3, азот ≤0,15, кремний ≤0,5, цирконий ≤1,0 и титан – остальное, включает нагрев заготовки до температуры (920-1000)°С, выдержку при данной температуре в течение 70-140 минут, затем горячую деформацию со степенью деформации (90-95)% с последующим охлаждением в воду, холодную деформацию со степенью деформации (23-73)% и старение при температуре (390-490)°С в течение 2-8 часов с получением равномерной, мелкодисперсной микроструктуры орторомбического мартенсита α// с размером зерен (1-10) мкм, по границам которых расположены глобулярные частицы первичной α - фазы. Повышается безопасность и надежность работы упругих элементов, увеличивается срок эксплуатации упругих элементов, определяемый соотношениями за счет получения стабильной энергоемкой структуры сплава на основе титана. 3 з.п. ф-лы, 2 ил., 3 табл.

1. Способ получения заготовки для изготовления упругих элементов, выполненной из сплава на основе титана, включающий нагрев, выдержку при данной температуре, деформацию, охлаждение и старение, отличающийся тем, что осуществляют нагрев заготовки, выполненной из сплава на основе титана, содержащего, мас.%: алюминий 1,2-4,5, молибден 3,5-6,5, ванадий 3,0-6,0, железо ≤0,5, углерод ≤0,3, водород ≤0,03, кислород ≤0,3, азот ≤0,15, кремний ≤0,5, цирконий ≤1,0 и титан – остальное, до температуры (920-1000)°С, выдержку при данной температуре в течение 70-140 минут, затем горячую деформацию со степенью деформации (90-95)% с последующим охлаждением в воду, холодную деформацию со степенью деформации (23-73)% и старение при температуре (390-490)°С в течение 2-8 часов с получением равномерной, мелкодисперсной микроструктуры орторомбического мартенсита α// с размером зерен (1-10) мкм, по границам которых расположены глобулярные частицы первичной α - фазы.

2. Способ по п. 1, отличающийся тем, что энергоемкость сплава по параметру τ2/G составляет более 20, а по параметру τ2/ρG - более 4,7, где τ - наибольшее касательное напряжение, МПа, G - модуль упругости при сдвиге, МПа, ρ - плотность, г/см3.

3. Способ по п. 1, отличающийся тем, предел прочности на кручение составляет не менее 900 МПа, предел прочности на разрыв - не менее 1500 МПа при отношении σ0,2/σв, составляющем не менее 0,9, где σ0,2 - предел текучести, МПа, σв - предел прочности, МПа.

4. Способ по п. 1, отличающийся тем, что горячую деформацию проводят путем горячего выдавливания.

| БЕТА-ТИТАНОВЫЙ СПЛАВ | 2007 |

|

RU2418087C2 |

| CN 104174791 A, 03.12.2014 | |||

| Способ изготовления тарельчатых пружин из титановых сплавов | 1973 |

|

SU621795A1 |

| CN 105671366 A, 15.06.2016 | |||

| БЕЛОГУР В.П., Упругие элементы из титановых сплавов, Пружины | |||

| Научно-технический журнал, 1(1), 2016. | |||

Авторы

Даты

2019-03-04—Публикация

2017-05-12—Подача