Изобретение относится к области функциональных металлических сплавов на основе титана, обладающих повышенной прочностью, упругостью и пластичностью. Данный сплав предназначен для использования в авиастроении, судостроении, автомобилестроении, нефтегазовой, атомной энергетике и других отраслях промышленности для изготовления упругих элементов различного типа и назначения.

Упругие элементы, с одной стороны, как изделия, имеют огромный ассортимент, с другой стороны, по условиям эксплуатации, для каждого конкретного случая, должны иметь набор свойств, удовлетворяющих данным условиям. С этой точки зрения, для выпуска отличных друг от друга, упругих элементов, необходимо, что бы материал упругого элемента имел определенный набор необходимых упругих свойств, и набор достаточных свойств материала, удовлетворяющим различным условиям эксплуатации.

В технической литературе предлагается оценку титанового сплава для изготовления упругих элементов проводить по соотношению предела упругости σ0,002, когда остаточная деформация составляет 0,002%, к модулю упругости Е - σ0,002/Е. При этом, чем больше величина данного параметра, тем большей упругостью и энергоемкостью обладает данный материал. Выбор данного параметра обосновывается тем, что сплав при таких параметрах обладает высокой прочностью и пластичностью и сравнительно низким модулем упругости. Чтобы иметь высокую упругость, сплав должен иметь высокое соотношение σ0,2/σВ, при этом предел прочности σВ должен быть максимальным. Значение соотношения σ0,002/Е, положенное в основу выбора материала для упругих элементов обосновано в ряде работ. Значение σ0.002/Е должно быть максимальным и не ниже 0,5×102 для материалов из стали (Федорович В.А., «Мартенситостареющие стали-материал для упругих элементов», Металловедение и термическая обработка, 1988. №10).

Характеристика σ0,002/Е у высокопрочных титановых сплавов должна быть не менее (0,73-0,8)⋅102. (Белогур В.П., «Упругие элементы из титановых сплавов». Пружины. Научно-технический журнал, 2016 г., №1 стр. 12-14.). Однако следует отметить, что получение значение данного параметра характеризующего упругость и энергоемкость сплава затруднительно. В пружине в процессе эксплуатации материал работает на скручивание. Известно, что у высокопрочных материалов, чем больше предел прочности сплава σВ, тем выше максимальное касательное напряжение τ3 при кручении. Представленные исследования в указанных работах показывают, что чем выше τ3, тем выше энергоемкость пружины (τ32 / G или τ32 / ρG - параметры энергоемкости). Здесь G - модуль упругости при сдвиге, МПа; ρ - плотность, г/см3, τ3 - касательное напряжение в материале при наибольшем нагружении пружины, МПа; σВ - предел прочности, МПа. Эффективность применения титановых сплавов в пружинах целесообразна при уровнях прочности на разрыв σВ материала не менее 1500 МПа, при пределе прочности на кручение τ3 не менее 900 МПа, при отношении σ0,2/σВ, не менее 0,9, где σ0,2 - предел текучести, МПа, σВ - предел прочности, МПа. Кроме этого, энергоемкость сплава должна быть по параметру τ2/G более 20, а параметру τ2/ρG более 4,7, где τ - наибольшее касательное напряжение, МПа, G - модуль упругости при сдвиге, МПа, ρ - плотность, г/см3.

Известен сплав на основе титана, который содержит, мас. %:

Алюминий 3,0-4,2

Цирконий 2,0-3,0

Кремний 0,02-0,12

Железо 0,05-0,25

Кислород 0,03-0,14

Азот 0,01-0,04

Углерод 0,05-0,10

Водород 0,001-0,006

Рутений 0,05-0,15,

Ниобий 0,7-1,5

Ванадий 0,7-1,5,

Титан - остальное.

(Патент РФ №2582171, МПК С22С 14/00 (2006.1), опубл. 20.08.2011 г.).

Сплав характеризуется высокими характеристиками стойкости против щелевой, питтинговой и горячей солевой коррозии в агрессивных солесодержащих средах с рН>2 и температурой до 250°С. Существенным недостатком данного сплава является низкая прочность. Параметр предел прочности в данном случае не превышает 730 МПа. Оценка его прочностных свойств показывает, что как материал для изготовления упругих элементов он не пригоден.

Известен жаропрочный сплав на основе титана и изделие, выполненное из него, который содержит, мас. %:

Алюминий 10,5-12,5

Ниобий 38,5-42,0

Молибден 0,5-1,5

Ванадий 0,5-1,5

Цирконий 1,0-2,5

Вольфрам 0,3-1,0

Тантал 0,3-1,0

Кремний 0,1-0,25

Гадолиний 0,02-0,6

Титан и примеси - остальное

(Патент РФ №2592657, МПК С22С 14/00 (2006.1), опубл. 27.07.2016 г.).

Сплавов на основе титана, используется для изготовления широкой номенклатуры деформированных полуфабрикатов и деталей, которые могут быть использованы в силовых конструкциях авиационной и космической техники, энергетических установок, ракет, длительно работающих при температурах до 700°С. Имеет невысокое значение предела прочности, не превышающее 1190 МПа.. Оценка его прочностных свойств показывает, что как материал для изготовления упругих элементов он малопригоден.

Известен сплав титана с хорошей коррозионной стойкостью и высокой механической прочностью при повышенных температурах, содержащий, мас. %:

Алюминий от 4,5 до 7,5;

Олово от 2,0 до 8,0;

Ниобий от 1,5 до 6,5;

Молибден от 0,1 до 2,5;

Кремний от 0,1 до 0,6;

Титан - остальное

(Патент РФ №2583221, МПК С22С 14/00 (2006.1), опубл. 10.05.2016 г.).

Согласно предоставленным данным, данный сплав титана обеспечивает хорошую коррозийную стойкость при высокой температуре, до 750°С. Основным недостатком этого сплава является не достаточно высокая прочность при комнатной температуре. Предел прочности менее 1220 МПа. Оценка его прочностных свойств показывает, что как материал для изготовления упругих элементов, он мало пригоден.

Известен сплав на основе титана, который содержит, мас. %:

Алюминий 1,5-3,5

Молибден 4,5-8,0

Ванадий 1,0-3,5,

Железо 1,5-3,8

Титан - остальное

(Патент РФ №2211873, МПК С22С 14/00 (2006.1), опубл. 10.09.2003 г.).

Данный метастабильный β-титановый сплав обладает регламентированным оптимальным сочетанием β- и α-стабилизирующих легирующих элементов, обеспечивающих после термообработки относительно высокий уровень прочностных и пластических характеристик, он может быть использован для изготовления деталей широкого назначения. Сплав при хорошей пластичности, имеет относительное удлинение δ=20,2 и предел прочности 1250 МПа, что недостаточно для изготовления упругих элементов. Сплав имеет высокое соотношение параметров σ0,2/σВ=0,95. При таком соотношении параметров, сплав вполне мог бы подходить для изготовления упругих элементов. Однако, данный сплав не следует использовать для данного применения. Это обусловлено в первую очередь недостаточным значением предела прочности, а также тем, что данный сплав склонен к образованию тугоплавких включений за счет высокого содержания молибдена до 8,0% и к образованию дендритной или зональной ликвации за счет высокого содержание железа (3,8 мас. %). Наличие таких неоднородностей и дефектов снижает энергоемкость сплава. Запасенная высокая энергия сплава, при наличии структурных неоднородностей в структуре сплава, быстро расходуется, надежность изделий не высокая, что в конечном итоге приводит к быстрому разрушению упругого элемента.

Известен сплав, использующийся при производстве упругих элементов различного типа и назначения содержащий: алюминий, ванадий, молибден, хром, цирконий, железо, кислород, дополнительно содержит вольфрам при следующем соотношении компонентов, мас. %:

Алюминий 2.0-6.5,

Ванадий 3,0-6,0

Молибден 4,0-6,5

Хром 1,8-7,0

Цирконий 0,55-2,5

Железо 0,03-0,45

Вольфрам 0,001-0,095

Кислород 0,02-0,2

Титан остальное, при этом, изделие из сплава на основе титана, выполнено из сплава данного состава. (Патент RU №2356976, заявка: 2007121098 от 06.06.2007, МПК С22С 14/00).

Сплав имеет высокую технологическую пластичность по параметру минимальный радиуса гибки выраженный в толщинах листа. Данный сплав легирован комплексом α-стабилизирующих элементов (Al, О2), β-стабилизирующих элементов (Mo, V, Cr, Fe, W) и нейтральных упрочнителей (Zr), что обеспечивает эффективное упрочнение α- и β-твердых растворов и участие их в процессе нагружения.

К недостаткам данного сплава следует отнести множество β-стабилизирующих элементов и их не однозначное влияние на стабильность механических свойств при температурах (300-350)°С и низкую энергоемкость сплава. Низкий предел прочности 1190 Мпа, при высоком соотношение σ0,2/σB=0,95.

Прототипом предложенного изобретения является сплав на основе титана, содержащий алюминий, молибден, ванадий, отличающийся тем, что, с целью повышения механических свойств, он дополнительно содержит кремний и водород при следующем соотношении компонентов, мас. %:

Алюминий 1,2-3,8

Молибден 5,1-6,5

Ванадий 4,0-6,5

Кремний 0,01-0,05

Водород 0,005-0,015

Титан Остальное

(Патент RU №1584408, заявка №4434156 от 12.04.1988, МПК С22С 14/00).

Из приведенных в техническом решении данных сплав на основе титана обеспечивает, хорошую расклепываемость, повышенную пластичность при дробном деформировании в процессе осадки заклепок. Недостатком данного сплава является низкий предел прочности, не превышающий 900 МПа.

Задачей заявляемого технического решения является повышение безопасности и надежности работы упругих элементов изготовленных из (α-β) сплавов на основе титана, увеличения срока эксплуатации упругих элементов.

В процессе решения поставленной задачи достигается технический результат заключающийся в повышении энергоемкости структуры сплава на основе титана определяемый соотношениями (τ2/G или τ2/ρG), соотношением σ0,2/σВ, повышении предела прочности на кручение и предела прочности на разрыв в диапазоне температур от 20°С до 350°С.

Указанный технический результат достигается заготовкой для изготовления упругих элементов из сплава на основе титана, содержащего алюминий; молибден; ванадий; железо; углерод; водород; кислород; азот; кремний; цирконий; титан остальное, отличающийся тем, что сплав имеет следующее соотношение компонентов, мас. %:

Алюминий 3,85-4,05

Молибден 4,5-5,5

Ванадий 5,05-5,5

Железо ≤0,5

Углерод ≤0,1

Водород ≤0,015

Кислород ≤0,15

Азот ≤0,05

Кремний ≤0,15

Цирконий 0,35-0,5,

имеет равномерную, мелкодисперсную микроструктуру мартенситного типа с размером зерен (1-5) мкм, по границам которых расположены глобулярные частицы первичной α - фазы. Кроме этого, энергоемкость заготовки по параметру τ2/G более 20, а параметру τ2/ρG более 4,7, где τ - наибольшее касательное напряжение, МПа, G - модуль упругости при сдвиге, МПа, ρ - плотность, г/см3, предел прочности на кручение не менее 900 МПа, предел прочности на разрыв не менее 1500 МПа, при отношении σ0,2/σВ, не менее 0,9, где σ0,2 - предел текучести, МПа, σВ - предел прочности, МПа.

Авторами данного технического решения были проведены исследования различных сплавов, а также проведен анализ имеющихся литературных данных, было установлено, что соотношение параметра σ0,2/σВ не менее 0,9 при значении предела прочности σB не ниже 1500 МПа может служить оценочной характеристикой упругих свойств и энергоемкости сплава на основе титана при выборе сплава для изготовления упругих элементов. В данном техническом решении предлагается оценивать энергоемкость структуры титанового сплава и его пригодность к использованию в качестве материала для изготовления упругих элементов по совокупности параметров: по параметрам энергоемкости (τ2/G или τ2/ρG), пределу прочности на кручение, параметру соотношения σ0,2/σВ и пределу прочности на разрыв. Данная оценка позволяет более корректно оценить характеристику энергоемкости материала после термической обработки титанового сплава.

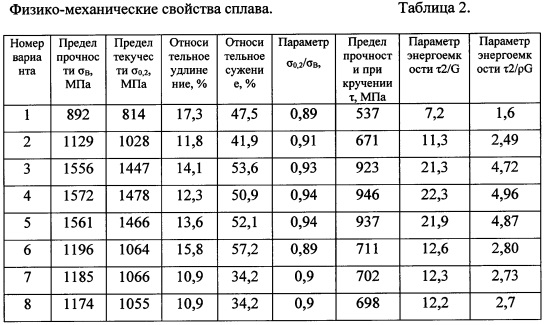

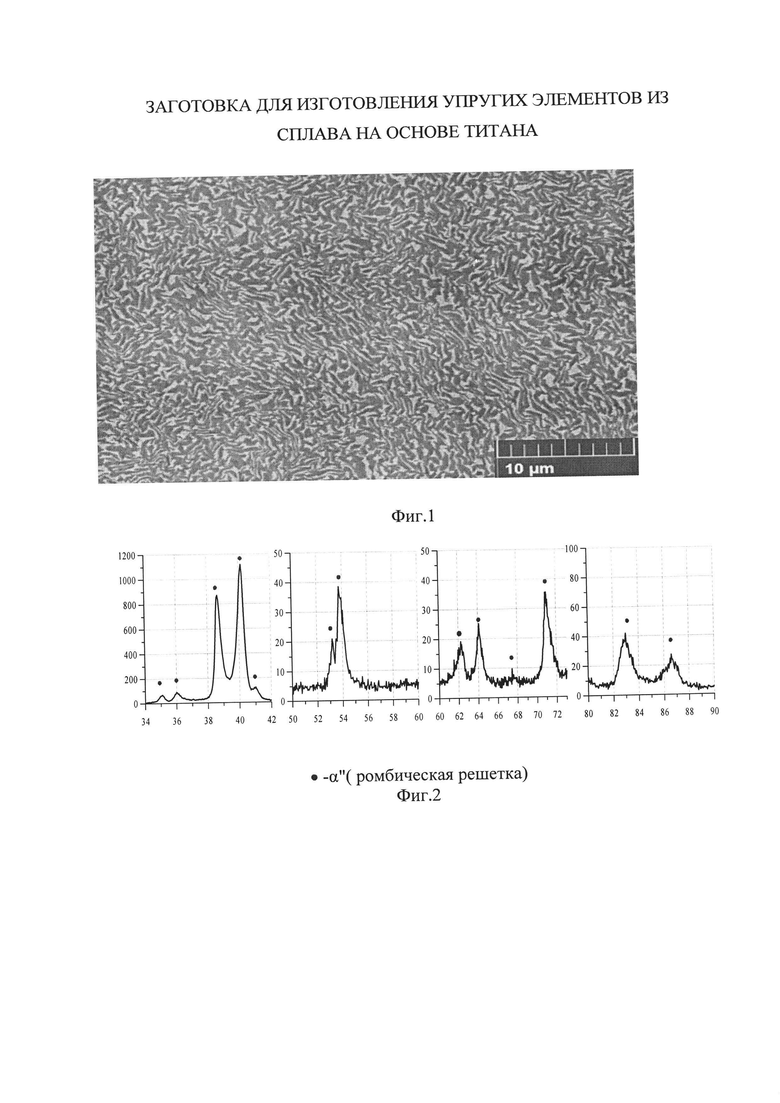

Энергоемкость сплава на основе титана, а также его усталостная прочность зависят от конкретного состава химических элементов и режимов механической и термической обработок. Изменение режимов механической и термической обработок для конкретного химического состава сплава приводит к изменению структуры и к изменению размеров и скорости роста зерна, и как следствие, к изменению прочностных и усталостных свойств. Указанным параметрам по энергоемкости титанового сплава удовлетворяют сплавы, имеющие равномерную, мелкодисперсную микроструктуру (1-5) мкм мартенситного типа с меньшими субструктурными составляющими на периферии с наличием по границам отдельных зерен глобулярных частиц первичной α - фазы, в основном из орторомбического мартенсита α'' (ромбическая решетка).

Предлагаемый сплав относится к высокопрочным α+β - титановым сплавам мартенситного типа. Сплав содержит значительное количество β - стабилизирующих элементов, и благодаря своей гетерофазности, может подвергаться эффективной упрочняющей термической обработке. Двухфазные α+β - сплавы весьма чувствительны к соблюдению технологических параметров термического упрочнения, в частности, к скорости охлаждения, частности, после деформации последующего отжига и старения.

Авторами было установлено, что для реализации высокой прочности и пластичности сплава необходимо обеспечить оптимальное содержание α стабилизирующих легирующих элементов, таких как алюминий, кислород, углерод, азот, и β стабилизирующих легирующих элементов, таких как молибден, ванадий, железо. Заявленное содержание алюминия в сплаве обеспечивает высокую прочность, а также возможность изменения прочностных и пластических свойств за счет термической обработки. При содержании алюминия ниже значения, указанного в сплаве, прочность сплава снижается. Легирование алюминием выше максимального значения, указанного в сплаве, приводит к снижению пластичности сплава.

Легирование сплава ванадием и молибденом приводит после термообработки к достижению необходимой прочности (σВ≥1500 МПа). При содержании ванадия и молибдена ниже минимального заявленного значения предел прочности сплава после термообработки не достигает заявленного значения. Увеличение процентного содержания ванадия и молибдена выше 5,5% приводит к образованию тугоплавких включений при выплавке слитков, что приводит к неоднородности сплава и возникновению дефектов. Так как увеличение концентрации ванадия и молибдена выше 5,5% не является желательным для дальнейшего увеличения в сплаве β фазы, в сплав добавляется железо. Железо добавляется в умеренном количестве (до 0,5%), такое количество не приводит к образованию дендритной или зональной ликвации.

Заявленное содержание в сплаве циркония стабилизирует α фазу и также обеспечивает повышение прочности. Увеличение концентрации циркония выше 0,5% приводит к снижению пластичности сплава при холодной деформации, поэтому превышение этого значения нежелательно.

Изобретение осуществляется следующим образом.

Для получения энергоемкого сплава, на основе титана для упругих элементов, имеющего равномерную, мелкодисперсную микроструктуру (1-5) мкм мартенситного типа с меньшими субструктурными составляющими на периферии с наличием по границам отдельных зерен глобулярных частиц первичной α - фазы, в основном из орторомбического мартенсита α'' с параметрами энергоемкости сплава по параметру τ2/G более 20, по параметру τ2/ρG более 4,7, где τ - наибольшее касательное напряжение, МПа, G - модуль упругости при сдвиге, МПа, ρ - плотность, г/см3 и имеющего предел прочности на кручение не менее 900 МПа, предел прочности на разрыв не менее 1500 МПа, при отношении σ0,2/σВ, не менее 0,9, где σ0,2 - предел текучести, МПа, σВ - предел прочности, МПа, методом тройного вакуумного дугового переплава получали слитки диаметром 450 мм, с различным содержанием химических элементов, после чего обтачивали до 420 мм; нагревали до температуры 960°С в газовой печи и ковали на диаметр 115 мм. Полученную заготовку обтачивали для удаления альфированного слоя.

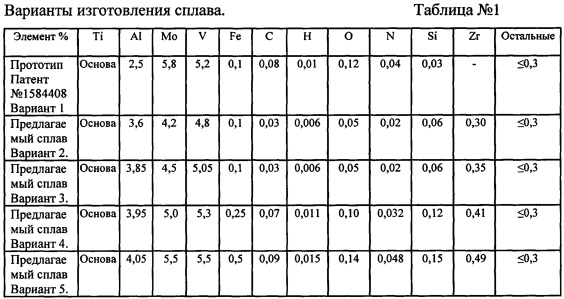

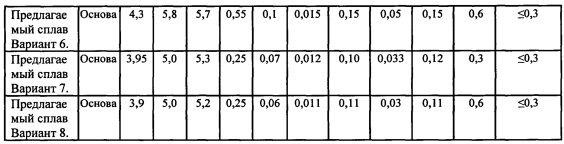

Химический состав слитков представлен в табл. 1.

Перед горячим выдавливанием заготовки покрыли препаратом коллоидно-графитовым марки НПК, просушили. Нагрев заготовок провели в печи ПН-15 при температуре (960±20)°С и времени выдержки (90-120) мин. Было подготовлено несколько заготовок. Горячие заготовки выдавливали в воду при степени деформации (90-95)%.

Далее каждый пруток обтачивали до необходимого диаметра, чтобы в дальнейшем проводить холодную деформацию. Например, чтобы в конечном итоге получить проволоку диаметром ∅14,5 мм, при степени холодной деформации 73%, брали заготовку диаметром ∅28,1 мм. Эту заготовку получали обточкой из выдавленного прутка 31,5 мм.

Далее проводили холодную деформацию со степенью (23-73)% и получали конечную проволоку необходимого диаметра, затем проводили старение при температуре (390-490)°С в течении 2-8 часов.

Образцы на испытания на кручение изготавливались длиной 150 мм, в форме цилиндрического стержня, полноразмерные, без проточки в рабочей части. Термообработку провели в лабораторной печи сопротивления СНОЛ 12/16.

Микроструктурные исследования сплава выполняли на электронном микроскопе. Результаты исследований представлены на фиг. 1.

Рентгенофазный анализ состава осуществляли при съемке монолитного образца на дифрактометре ДРОН-3 с монохроматическим CuKα - излучением. Результаты исследований представлены на фиг. 2.

Исследования механических свойств на растяжение и кручение проводили на универсальной крутильно-разрывной машине МИ-40КУ совмещеной с ПК.

Результаты исследований представлены в талице 2

Полученный по описанной выше технологии сплав имеет равномерную, мелкодисперсную микроструктуру (1-5) мкм мартенситного типа с меньшими субструктурными составляющими на периферии с наличием по границам отдельных зерен глобулярных частиц первичной α - фазы, в основном из орторомбического мартенсита α'', энергоемкость сплава по параметру τ2/G более 20, а параметру τ2/ρG более 4,7, где τ - наибольшее касательное напряжение, МПа, G - модуль упругости при сдвиге, МПа, ρ - плотность, г/см3, предел прочности на кручение не менее 900 МПа, предел прочности на разрыв не менее 1500 МПа, при отношении σ0,2/σВ, не менее 0,9, где σ0,2 - предел текучести, МПа, σВ - предел прочности, МПа.

Благодаря достигнутым энергоемким, прочностным, усталостным свойствам сплав может быть использован для изготовления упругих элементов (пружин, торсионов, зажимов, мембран и др.) Эти свойства титанового сплава в предлагаемом техническом решении достигнуты посредством строгого контроля над химическим составом сплава и соблюдением режимов маханической и термической обработок. В частности, алюминий, молибден, ванадий, цирконий должны контролироваться в рамках указанного диапазона для получения хорошего сочетания свойств. Примеси, кислорода, азота, должны сохраняться на очень низком уровне. Важно соблюдение режимов горячей и холодной деформации сплава, а также режимов термообработки.

Таким образом, применение предлагаемого сплава позволит повысить технологичность изготовления изделий, повысить качество, а следовательно, и надежность работы упругих элементов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления заготовки из сплава на основе титана для упругих элементов с энергоемкой структурой | 2017 |

|

RU2681102C2 |

| Заготовка из сплава на основе титана для упругих элементов с энергоемкой структурой | 2017 |

|

RU2681089C2 |

| Способ оценки энергоемкости титанового сплава | 2017 |

|

RU2661445C1 |

| Способ оценки энергоемкости титанового сплава | 2017 |

|

RU2661304C1 |

| СПЛАВ НА ОСНОВЕ ТИТАНА | 2018 |

|

RU2690257C1 |

| Сплав на основе титана | 2017 |

|

RU2681030C2 |

| Сплав на основе титана | 2017 |

|

RU2691692C2 |

| СПЛАВ НА ОСНОВЕ ТИТАНА | 2001 |

|

RU2203974C2 |

| Сплав на основе титана и способ изготовления заготовки для изделий, испытывающих циклические нагрузки | 2017 |

|

RU2691690C2 |

| Способ выбора титанового сплава для ультразвукового волновода | 2017 |

|

RU2656259C1 |

Изобретение относится к металлургии, а именно к области функциональных металлических сплавов на основе титана, обладающих повышенной прочностью, упругостью и пластичностью. Заготовка для изготовления упругих элементов из сплава на основе титана, содержащего, мас.%: алюминий 3,85-4,05, молибден 4,5-5,5, ванадий 5,05-5,5, железо ≤0,5, углерод ≤0,1, водород ≤0,015, кислород ≤0,15, азот ≤0,05, кремний ≤0,15, цирконий 0,35-0,5, титан - остальное. При этом сплав имеет равномерную, мелкодисперсную микроструктуру мартенситного типа с размером зерен (1-5) мкм, по границам которых расположены глобулярные частицы первичной α-фазы. Энергоемкость заготовки по параметру τ2/G составляет более 20, а параметру τ2/ρG - более 4,7, где τ - наибольшее касательное напряжение, МПа, G - модуль упругости при сдвиге, МПа, ρ - плотность, г/см3. Сплав характеризуется высокими значениями предела прочности на кручение и предела прочности на разрыв в диапазоне температур от 20 до 350°С. Заготовка для изготовления упругих элементов имеет высокую энергоемкость. Повышается безопасность и надежность работы упругих элементов. 1 з.п. ф-лы, 2 ил., 2 табл.

1. Заготовка для изготовления упругих элементов из сплава на основе титана, содержащего алюминий, молибден, ванадий, железо, углерод, водород, кислород, азот, кремний, цирконий и титан, отличающаяся тем, что сплав имеет следующее соотношение компонентов, мас.%:

Алюминий 3,85-4,05,

Молибден 4,5-5,5,

Ванадий 5,05-5,5,

Железо ≤0,5,

Углерод ≤0,1,

Водород ≤0,015,

Кислород ≤0,15,

Азот ≤0,05,

Кремний ≤0,15,

Цирконий 0,35-0,5,

Титан – остальное,

причем сплав имеет равномерную, мелкодисперсную микроструктуру мартенситного типа с размером зерен (1-5) мкм, по границам которых расположены глобулярные частицы первичной α-фазы, при этом энергоемкость заготовки по параметру τ2/G составляет более 20, а по параметру τ2/ρG - более 4,7, где τ - наибольшее касательное напряжение, МПа, G - модуль упругости при сдвиге, МПа, ρ - плотность, г/см3.

2. Заготовка по п. 1, отличающаяся тем, что предел прочности на кручение составляет не менее 900 МПа, предел прочности на разрыв - не менее 1500 МПа, при отношении σ0,2/σВ не менее 0,9, где σ0,2 - предел текучести, МПа, σВ - предел прочности, МПа.

| DE 102006031469 A1, 10.01.2008 | |||

| US 2893864 A1, 07.07.1959 | |||

| Способ защиты переносных электрических установок от опасностей, связанных с заземлением одной из фаз | 1924 |

|

SU2014A1 |

| БЕТА-ТИТАНОВЫЙ СПЛАВ | 2007 |

|

RU2418087C2 |

Авторы

Даты

2019-11-21—Публикация

2017-05-12—Подача