Область техники

Настоящее изобретение относится к устройству и способу упаковки продукта, в частности к вакуумной упаковке или упаковке в атмосфере регулируемого состава.

Предшествующий уровень техники

Устройства и соответствующие способы упаковки продуктов известны в области упаковки. Среди таких способов упаковки известны способы, в которых получают упаковку посредством пластиковых пленок для упаковки продуктов, таких как мясо и рыба с последующей заморозкой, сыр, обработанные мясные продукты, продукты, готовые к употреблению, и подобные пищевые продукты. Один тип вакуумных упаковок, полученных с использованием полимерных пленок, описан, например, в следующих патентах: FR 1258357, FR 1286018, AU 3491504, USRE 30009, US 3574642, US 3681092, US 3713849, US 4055672 и US 5346735.

Указанный способ вакуумной упаковки по существу является способом термического формования, который включает размещение (пищевого) продукта на твердой или полутвердой подложке, например, лотке, ванночке или чашке, выполненных из полимерных материалов. Указанная подложка и соответствующий продукт располагают внутри вакуумной камеры. Внутри указанной камеры к верхнему краю указанной подложки приваривают термопластическую пленку; затем удаляют воздух, присутствующий в указанной упаковке так, чтобы указанная термопластическая пленка могла плотно прилегать к указанному продукту, размещенному на указанной подложке.

Здесь и далее приведены несколько примеров устройств и соответствующих способов вакуумной упаковки продуктов.

В патенте США № US 3481101 описан способ изготовления упаковки, включающий в первом варианте осуществления лоток с квадратным основанием, снабженный боковыми стенками, с по существу вертикальным расположением, выходящими из основания, и верхними краевыми участками, выходящими из боковых стенок в направлении наружу от лотка. Указанный лоток снабжен множеством отверстий с замкнутым профилем, образованным на боковых стенках лотка. Указанный способ предусматривает размещение продукта внутри лотка и последующее его герметичное запечатывание с помощью нагретой пленки. После размещения пленки, указанный способ предусматривает создание вакуума внутри упаковки через множество отверстий таким образом, чтобы указанная пленка плотно прилегала к продукту, размещенному внутри лотка, что приводит к образованию герметичной упаковки.

Патент США № US 3481101 также описывает, во втором варианте осуществления, способ изготовления упаковки, содержащей первую пленку, представляющей собой полимерную пленку, приспособленную для размещения продукта на опорной поверхности; при этом указанная первая пленка имеет множество отверстий с закрытым профилем, расположенных вокруг продукта. Указанный способ предусматривает размещение продукта на первой пленке и его последующую герметичную упаковку посредством второй пленки. После соединения двух пленок указанный способ предусматривает создание вакуума внутри упаковки через множество отверстий первой пленки, так что две пленки плотно прилегают к продукту, что приводит к образованию герметичной упаковки.

В обоих вариантах осуществления, описанных в патенте США US 3481101, указанный способ обеспечивает удаление воздуха из внутренней упаковки посредством ряда каналов, сообщающихся с отверстиями, присутствующими в подложке или на пленке.

Однако решение, описанное в указанном патенте США, позволяет извлекать ограниченное количество воздуха; пленка, прилегаемая к продукту после создания вакуума, немедленно закрывает отверстия, предотвращая удаление требуемого количества воздуха. Такая проблема возникает в большей степени при использовании более глубоких лотков с большой глубиной и/или продуктов неправильной формы; в таких случаях внутри упаковки образуются воздушные мешки значительных размеров.

Избыточное количество остаточного воздуха, присутствующего в упаковках, может ухудшать упакованный продукт или, по крайней мере, негативно повлиять на срок годности самого продукта. Также следует указать, что присутствие воздуха может отрицательно повлиять на эстетику упаковки и, следовательно, на впечатление потребителя об упаковке.

Другие примеры лотков с предварительно изготовленными отверстиями известны из документов US 4919955, WO 9714313 и US 2005074531. Отверстия, имеющиеся в лотках, описанных в US 4919955 и US 2005074531, также снабжены клапанными средствами.

Еще один пример, описанный в заявке № ЕР 2722279 А1 того же заявителя, предусматривает способ и соответствующее устройство для вакуумной упаковки продуктов, размещенных на перфорированной подложке. В частности, решение, описанное в европейской патентной заявке № ЕР 2722279 А1, предусматривает создание отверстия в подложке с помощью перфорирующей иглы. Игла снабжена внутренним каналом, с помощью которого осуществляется удаление воздуха из подложки после герметичной тепловой сварки пластиковой пленки на указанной подложке.

Использование иглы, вставляемой непосредственно в упаковку, позволяет улучшить удаление воздуха по сравнению с вышеупомянутыми решениями.

Даже если решение, описанное в европейской патентной заявке № ЕР 2722279 А1, являющееся улучшенным по сравнению с указанными выше решениями, позволяет извлекать воздух из упаковки для изготовления вакуумной упаковки продукта, заявитель указал, что решение, описанное в европейской заявке № ЕР 2722279 А1 может быть улучшено в отношении различных аспектов.

Цель настоящего изобретения

Следовательно, цель настоящего изобретения состоит в том, чтобы по существу устранить по меньшей мере один из недостатков и/или ограничений предыдущих решений.

Первой целью настоящего изобретения является создание упаковочного устройства и способа, способных эффективно удалять воздух из упаковки или устанавливать оптимальную атмосферу регулируемого состава внутри упаковки, не оказывая отрицательного влияния на стоимость установки и технологические затраты.

Еще одной целью настоящего изобретения является создание вакуумного упаковочного устройства и способа, способного обеспечить уменьшенное время удаления воздуха и, следовательно, позволяющих производить упакованные продукты, в частности упакованные в вакуум, с ограниченными производственными затратами.

Затем еще одной из целей настоящего изобретения является создание устройства и способа для упаковки, вакуумной или с атмосферой регулируемого состава, которые могут применяться, не требуя сложных модификаций традиционных упаковочных систем.

Другой вспомогательной целью является создание упаковочного устройства и способа, способных работать безопасно и, в частности, достигать цели удаления воздуха или создания атмосферы регулируемого состава без ущерба для внешнего вида упакованного конечного продукта.

Эти цели и некоторые другие, которые будут более понятны в последующем описании, по существу достигаются посредством упаковочного устройства и способа в соответствии с устройством и способом, описанными в одном или нескольких прилагаемых пунктах формулы изобретения и/или в следующих аспектах, взятых самостоятельно или в любой комбинации друг с другом или в сочетании с любым из описанных в формуле изобретения, и/или в сочетании с любым из дополнительных аспектов или характеристик, описанных ниже.

Краткое описание настоящего изобретения

Аспекты настоящего изобретения описаны ниже.

В 1-м аспекте предусмотрено устройство для упаковки (1) продукта (Р), расположенного на подложке (4), причем указанное устройство (1) содержит:

раму (2),

раму (2),

конвейер (3), прикрепленный к раме (2) и сконфигурированный для перемещения одной или нескольких подложек (4) по заранее заданному пути продвижения (А),

конвейер (3), прикрепленный к раме (2) и сконфигурированный для перемещения одной или нескольких подложек (4) по заранее заданному пути продвижения (А),

упаковочную станцию (5), сконфигурированную для:

упаковочную станцию (5), сконфигурированную для:

размещения, по меньшей мере, одной подложки (4) в соответствующем позиционирующем посадочном месте (5а), где указанная подложка (4) имеет по меньшей мере одну нижнюю стенку, и необязательно, по меньшей мере, одну боковую стенку, выходящую из нижней стенки,

размещения, по меньшей мере, одной подложки (4) в соответствующем позиционирующем посадочном месте (5а), где указанная подложка (4) имеет по меньшей мере одну нижнюю стенку, и необязательно, по меньшей мере, одну боковую стенку, выходящую из нижней стенки,

размещения, по меньшей мере, одной части пленки (6) выше указанной, по меньшей мере, одной подложки так, чтобы между указанной подложкой и указанной частью пленки образуется некий пространство для приема указанного продукта (Р),

размещения, по меньшей мере, одной части пленки (6) выше указанной, по меньшей мере, одной подложки так, чтобы между указанной подложкой и указанной частью пленки образуется некий пространство для приема указанного продукта (Р),

герметичного прикрепления участка пленки (6) к указанной опоре (4), где указанная упаковочная станция (5), содержит, по меньшей мере, один проникающий инструмент (8), имеющий, по меньшей мере, одно первое сквозное отверстие и, по меньшей мере, одно второе сквозное отверстие, отличное от первого, отделенные друг от друга.

герметичного прикрепления участка пленки (6) к указанной опоре (4), где указанная упаковочная станция (5), содержит, по меньшей мере, один проникающий инструмент (8), имеющий, по меньшей мере, одно первое сквозное отверстие и, по меньшей мере, одно второе сквозное отверстие, отличное от первого, отделенные друг от друга.

Во втором аспекте в соответствии с предшествующим аспектом, проникающий инструмент (8) выполнен с возможностью размещения по меньшей мере в одном выдвинутом положении, в котором часть инструмента (8) пересекает нижнюю стенку или боковую стенку подложки (4), размещенной в указанном позиционирующем посадочном месте (5а), обеспечивая доступ к указанному пространству для приема продукта.

В третьем аспекте в соответствии с предшествующим аспектом, в котором в выдвинутом положении проникающий инструмент (8) имеет:

первое сквозное отверстие, расположенное, по меньшей мере, частично в указанном пространстве для приема продукта, за указанной нижней стенкой или за указанной боковой стенкой,

первое сквозное отверстие, расположенное, по меньшей мере, частично в указанном пространстве для приема продукта, за указанной нижней стенкой или за указанной боковой стенкой,

второе сквозное отверстие, расположенное по обеим сторонам указанной нижней стенки или указанной боковой стенки.

второе сквозное отверстие, расположенное по обеим сторонам указанной нижней стенки или указанной боковой стенки.

В 4-м аспекте в соответствии со 2-м или 3-м аспектом, указанное второе сквозное отверстие (11b), в выдвинутом положении проникающего инструмента (8) - частично проходит в указанный пространство для приема, за указанную нижнюю стенку или за указанную боковую стенку и частично за пределы указанного объема для приема.

В 5-м аспекте в соответствии с любым из предыдущих аспектов, проникающий инструмент (8) содержит дистальную часть (9), в которой размещены первое и второе сквозные отверстия (11a, 11b).

В 6-м аспекте в соответствии с предшествующим аспектом, в котором указанная дистальная часть, в выдвинутом положении проникающего инструмента (8), подходит для размещения, по меньшей мере частично, в указанном объеме для приема.

В 7-м аспекте в соответствии с 5-м или 6-м аспектом, указанная дистальная часть (9) имеет форму, вытянутую вдоль основного направления расширения.

В 8-м аспекте в соответствии с любым из аспектов с 5-го по 7-й, указанная дистальная часть (9) содержит:

переднюю часть (10),

переднюю часть (10),

заднюю часть (12),

заднюю часть (12),

промежуточную часть (11), расположенную между передней частью и задней частью (10, 12).

промежуточную часть (11), расположенную между передней частью и задней частью (10, 12).

В 9-м аспекте в соответствии с предшествующим аспектом, в котором, когда проникающий инструмент (8) находится в выдвинутом положении, передняя часть (10) расположена в пространстве для приема, тогда как промежуточная часть (11) расположена по обеим сторонам указанной нижней стенки или указанной боковой стенки.

В 10-м аспекте в соответствии с 8-м или 9-м аспектом, промежуточная часть (11), в выдвинутом положении проникающего инструмента (8), частично расположена в пространстве для приема, за указанной нижней стенкой или за указанной боковой стенкой, и частично за пределами указанного пространства для приема.

В 11-м аспекте в соответствии с любым из аспектов с 8-го по 10-й, промежуточная часть (11), когда проникающий инструмент (8) находится в выдвинутом положении, имеет центральную зону, расположенную на указанной нижней стенке или указанной боковой стенке подложки (4).

В 12-м аспекте в соответствии с любым из аспектов с 8-го по 11-й, второе сквозное отверстие (11b) проходит, по меньшей мере, частично в указанной промежуточной части (11).

В 13-м аспекте в соответствии с любым из аспектов с 8-го по 12-й, второе сквозное отверстие (11b) проходит по всей продольной длине промежуточной части (11) и вдоль, по меньшей мере, части всей продольной длине передней части (10).

В 14-м аспекте в соответствии с любым из аспектов с 8-го по 13-й, первое сквозное отверстие (11а) проходит вдоль всей продольной длины передней части (10) и промежуточной части (11).

В 15-м аспекте в соответствии с любым из предыдущих аспектов, первое сквозное отверстие (11а) имеет замкнутую непрерывную кромку.

В 16-м аспекте в соответствии с предшествующим аспектом, указанный замкнутая непрерывная кромка содержит:

первую часть, формирующую режущий конец с одним или несколькими концами передней части,

первую часть, формирующую режущий конец с одним или несколькими концами передней части,

вторую и третью части, взаимно параллельные и выходящие из концов первой части,

вторую и третью части, взаимно параллельные и выходящие из концов первой части,

четвертый участок, поперечный по отношению ко второй и третьей частям, который соединяет концы второй и третьей частей, аксиально противоположных первой части,

четвертый участок, поперечный по отношению ко второй и третьей частям, который соединяет концы второй и третьей частей, аксиально противоположных первой части,

при этом указанные части придают замкнутой непрерывной кромке неплоскую форму, вытянутую вдоль продольной длины указанного проникающего инструмента.

В 17-м аспекте в соответствии с 15-м или 16-м аспектом, первое сквозное отверстие (11а) образовано одним отверстием, ограниченным по периметру указанной замкнутой непрерывной кромкой.

В 18-м аспекте в соответствии с любым из аспектов с 8-го по 17-й, передняя часть (10) и промежуточная часть (11) объединены в единый элемент и расположены один за другим в соответствии с основным направлением выдвижения дистальной части (9).

В 19-м аспекте в соответствии с любым из предыдущих аспектов, второе сквозное отверстие (11b) образовано одним отверстием, ограниченным по периметру одной замкнутой непрерывной кромкой.

В 20-м аспекте в соответствии с любым из аспектов с 8-го по 19-й промежуточная часть (11) имеет, в соответствии с сечением, определенным в первом сквозном отверстии (11a) и поперечным основному направлению расширения дистальной части (9), открытый профиль, необязательно С-образный или U-образный.

В 21-м аспекте в соответствии с любым из предыдущих аспектов, первое и второе сквозные отверстия (11a, 11b) расположены на взаимно противоположных сторонах проникающего инструмента (8).

В 22-м аспекте в соответствии с любым из предыдущих аспектов, второе сквозное отверстие (11b) имеет замкнутую непрерывную кромку удлиненной формы.

В 23-м аспекте в соответствии с любым из аспектов с 7-го по 22-й, указанное второе отверстие имеет по существу эллиптическую вытянутую форму, проходящую параллельно основному направлению удлинения дистальной части (9).

В 24-м аспекте в соответствии с любым из аспектов с 8-го по 23-й, промежуточная часть (11) содержит:

основание (13), необязательно плоское,

основание (13), необязательно плоское,

первую и вторую боковую стенку (14, 15), выходящие из основания (13), начиная с противоположных краев периметра последнего, причем указанные первая и вторая боковая стенки (14, 15) соединены друг с другом исключительно посредством указанного основания (13), и при этом первая и вторая боковые стенки (14, 15) имеют, на противоположной стороне относительно основания (13), соответствующие свободные края (14а, 15а), по меньшей мере частично ограничивающие первое сквозное отверстие (11а).

первую и вторую боковую стенку (14, 15), выходящие из основания (13), начиная с противоположных краев периметра последнего, причем указанные первая и вторая боковая стенки (14, 15) соединены друг с другом исключительно посредством указанного основания (13), и при этом первая и вторая боковые стенки (14, 15) имеют, на противоположной стороне относительно основания (13), соответствующие свободные края (14а, 15а), по меньшей мере частично ограничивающие первое сквозное отверстие (11а).

В 25-м аспекте в соответствии с предыдущим аспектом, первая боковая стенка (14) и вторая боковая стенка (15) выходят из основания (13) и выступают из последнего на одинаковую высоту (h).

В 26-м аспекте в соответствии с 24-м или 25-м аспектом, основание (13) промежуточной части (11) является плоским.

В 27-м аспекте в соответствии с предшествующим аспектом, свободные края первой и второй боковых стенок (14, 15) находятся на одной плоскости, параллельной основанию (13).

В 28-м аспекте в соответствии с любым из аспектов с 24-го по 27-й, свободные края первой и второй боковых стенок (14, 15) проходят вдоль соответствующих направлений, параллельных друг другу.

В 29-м аспекте в соответствии с предшествующим аспектом, свободные края первой и второй боковой стенки (14, 15) проходят вдоль соответствующих направлений, параллельных основному направлению расширения дистальной части (9), для формирования упомянутых второй и третьей частей замкнутой непрерывной кромки первого сквозного отверстия (11а).

В 30-м аспекте в соответствии с любым из аспектов от 24-го до 29-го, первая боковая стенка (14) промежуточного участка (11) имеет, в соответствии с участком, поперечным основному направлению расширения дистального участка (9), арочный профиль,

при этом вторая боковая стенка (15) промежуточной части (11) имеет, в соответствии с поперечным сечением к главному направлению расширения дистальной части (9), арочный профиль, вогнутости которых определяются соответствующими первой и второй боковой стенками (14, 15), расположенными друг напротив друга.

В 31-м аспекте в соответствии с любым из аспектов с 24-го по 30-й, второе сквозное отверстие (11b) сформировано на основании (13) промежуточной части (11).

В 32-м аспекте в соответствии с любым из аспектов от 24-го до 31-го, основание (13) промежуточной части (11) является плоским и имеет по существу прямоугольную форму.

В 33-м аспекте в соответствии с любым из аспектов от 24-го до 32-го, второе сквозное отверстие (11b) проходит вдоль всей длины основания (13) промежуточной части (11) в соответствии с основным направлением расширения дистальной части (9).

В 34-м аспекте в соответствии с любым из аспектов со 2-го по 33-й, проникающий инструмент (8) выполнен с возможностью перемещения относительно позиционирующего посадочного места (5а) той же самой упаковочной станции (5) между:

задвинутым положением, в котором проникающий инструмент (8) расположен вне пространства для приема, отстоящего от нижней стенки или указанной боковой стенки подложки (4), или контактирующего с ним,

задвинутым положением, в котором проникающий инструмент (8) расположен вне пространства для приема, отстоящего от нижней стенки или указанной боковой стенки подложки (4), или контактирующего с ним,

выдвинутым положением.

выдвинутым положением.

В 35-м аспекте в соответствии с любым из аспектов с 5-го по 34-й, дистальная часть (9) содержит свободную режущую кромку (16), сконфигурированную для обеспечения перфорации указанной нижней стенки или указанной боковой стенки подложки (4).

В 36-м аспекте в соответствии с предшествующим аспектом, свободная режущая кромка (16) сконфигурирована для обеспечения перфорации подложки (4) во время перемещения инструмента (8) относительно позиционирующего посадочного места (5а), из задвинутого положения в выдвинутое положение, формирующего отверстие (4d) на указанной подложке (на нижней стенке и/или на боковой стенке подложки 4).

В 37-м аспекте в соответствии с 35-м или 36-м аспектом, свободная режущая кромка (16) сформирована на указанной первой части замкнутой непрерывной кромки.

В 38-м аспекте в соответствии с любым из аспектов с 35-го по 37-й, свободная режущая кромка (16) формирует открытый профиль, соединенный без прерывания со второй и третьей частями.

В 39-м аспекте в соответствии с любым из аспектов с 35-го по 38-й, свободный режущий край (16) сформирован исключительно на передней части (10) дистальной части (9).

В 40-м аспекте в соответствии с любым из аспектов с 16-го по 39-й, вторая и третья части замкнутой непрерывной кромки не являются острыми/режущими.

В 41-м аспекте в соответствии с любым из аспектов с 8-го по 40-й, передняя часть (10) содержит основание (17), необязательно плоское.

В 42-м аспекте в соответствии с предшествующим аспектом, основание (17) передней части (10) соединено в единое целое с основанием (13) промежуточной части (11) и выходит без разрыва из последнего основания (13).

В 43-м аспекте в соответствии с 41-м или 42-м аспектом, основание (17) передней части (10) ограничено конечной частью свободной режущей кромки (16).

В 44-м аспекте в соответствии с предшествующим аспектом, концевая часть основания (17) передней части (10) имеет по существу V-образную, С-образную или U-образную форму.

В 45-м аспекте в соответствии с любым из аспектов с 41-го по 44-й, передняя часть (10) содержит первую боковую режущую стенку (18) и вторую боковую режущую стенку (19), расположенные друг напротив друга и выходящие из основания (17) той же передней части (10).

В 46-м аспекте в соответствии с предшествующим аспектом, указанная первая и вторая боковые режущие стенки (18, 19) соединены как единое целое соответственно как продолжение первой и второй боковой стенок (14, 15) промежуточной части (11).

В 47-м аспекте в соответствии с 45-м или 46-м аспектом, первая и вторая боковые режущие стенки (18, 19) соединены как единое целое с основанием (17), необязательно плоским, передней части (10).

В 48-м аспекте в соответствии с любым из аспектов с 45-го по 47-й, в котором основание (17), первая боковая режущая стенка (18) и вторая боковая режущая стенка (19) определяют, согласно виду вдоль основного направления расширения дистальной части (9), форму с по существу С-образным или по существу U-образным открытым профилем.

В 49-м аспекте в соответствии с любым из аспектов с 45-го по 48-й, свободная режущая кромка (16) без разрыва ограничивает первую боковую режущую стенку (18), основание (17) и вторую боковую режущую стенку (19) передней части (10).

В 50-м аспекте в соответствии с любым из аспектов с 35-го по 49-й, свободная режущая кромка (16) соединяется без разрыва с соответствующими свободными краями первой и второй боковых стенок (14, 15) промежуточной части (11).

В 51-м аспекте в соответствии с любым из аспектов с 45-го по 50-й, свободный режущий край (16) ограничивает первую и вторую боковые режущие стенки (18, 19).

В 52-м аспекте в соответствии с любым из аспектов с 45-го по 51-й, свободные края первой и второй боковых стенок (14, 15) промежуточной части (11) расположены на заранее установленном расстоянии (d), меньшем максимального расстояния (w) между свободными режущими кромками первой и второй боковых режущих стенок (18, 19) передней части (10).

В 53-м аспекте в соответствии с любым из предыдущих аспектов, указанное устройство содержит, по меньшей мере, один приводной механизм (8а), соединенный с проникающим инструментом (8) и сконфигурированный для перемещения последнего по заданной траектории, пересекающей подложку (4), когда последняя удерживается в позиционирующем посадочном месте (5а).

В 54-м аспекте в соответствии с предшествующим аспектом, указанный приводной механизм выполнен с возможностью перемещения проникающего инструмента (8) между задвинутым положением и выдвинутым положением, и наоборот.

В 55-м аспекте в соответствии с любым из предыдущих аспектов, упаковочная станция (5) сконфигурирована для герметичного присоединения, необязательно посредством тепловой сварки, части пленки (6) к подложке (4), чтобы сформировать камеру (С) для размещения продукта (Р).

В 56-м аспекте в соответствии с любым из предыдущих аспектов, устройство (1) содержит всасывающую систему (21), связанную с проникающим инструментом (8), причем упомянутая всасывающая система (21) выполнена с возможностью удаления воздуха из упаковочной станции.

В 57-м аспекте в соответствии с предшествующим аспектом, всасывающая система (21) выполнена с возможностью удаления воздуха, через первое и второе сквозные отверстия (11a, 11b) в выдвинутом положении проникающего инструмента (8), из указанной камеры (С) для размещения продукта.

В 58-м аспекте в соответствии с любым из предыдущих аспектов, упаковочная станция (5) содержит:

нижний инструмент (5b), содержащий упомянутое позиционирующее посадочное место (5а) и сконфигурированный для приема одной или нескольких подложек (4),

нижний инструмент (5b), содержащий упомянутое позиционирующее посадочное место (5а) и сконфигурированный для приема одной или нескольких подложек (4),

верхний инструмент (5c),

верхний инструмент (5c),

при этом верхний инструмент и нижний инструмент могут перемещаться относительно друг друга по меньшей мере между одним первым рабочим положением, при котором нижний инструмент и верхний инструмент расположены на расстоянии друг от друга, чтобы обеспечить введение части пленки (6) и подложки (4) в упаковочную станцию (5) и, по крайней мере, одним вторым рабочим положением, при котором нижний инструмент и верхний инструмент приближаются друг к другу и формируют герметичную закрытую упаковочную камеру (Т),

при этом проникающий инструмент (8) связан с упаковочной станцией (5), и он пригоден для работы внутри указанной упаковочной камеры (Т).

В 59-м аспекте в соответствии с предшествующим аспектом всасывающая система (21) содержит:

по меньшей мере один вакуумный насос (22),

по меньшей мере один вакуумный насос (22),

по меньшей мере один всасывающий канал (23), пригодный для сообщения текучей среды между вакуумным насосом и герметичной камерой, формируемой упаковочной станцией (5),

по меньшей мере один всасывающий канал (23), пригодный для сообщения текучей среды между вакуумным насосом и герметичной камерой, формируемой упаковочной станцией (5),

при этом первое и второе сквозные отверстия (11a, 11b), по меньшей мере в выдвинутом положении проникающего инструмента (8) и во втором рабочем положении упаковочной станции (5), находятся в прямом сообщении для текучей среды с камерой (Т) и отсюда - через всасывающий канал (23) - с вакуумным насосом (22),

при этом вакуумный насос (22) выполнен с возможностью удаления воздуха из камеры (С) для продукта (Р) через первое и второе сквозные отверстия (11a, 11b) посредством всасывания воздуха из камеры (Т) упаковочной станции (5).

В 60-м аспекте в соответствии с 58-м или 59-м аспектом, устройство (1) содержит, по меньшей мере, один блок управления (24), соединенный с упаковочной станцией (5) и с проникающим инструментом (8), причем упомянутый блок управления (24) быть настроенным на:

управление позиционированием проникающего инструмента (8) в выдвинутом положении,

управление позиционированием проникающего инструмента (8) в выдвинутом положении,

управление упаковочной станцией для герметичного закрепления части пленки (6) на соответствующей подложке (4),

управление упаковочной станцией для герметичного закрепления части пленки (6) на соответствующей подложке (4),

управление всасывающей системы (21), чтобы осуществлять удаление воздуха из камеры (С) корпуса.

управление всасывающей системы (21), чтобы осуществлять удаление воздуха из камеры (С) корпуса.

В 61-м аспекте в соответствии с предыдущим аспектом, блок управления (24) сконфигурирован для управления системой всасывания (21) для непрерывного удаления воздуха через первое и второе через отверстие проникающего инструмента (8) также после осуществления прикрепления части пленки (6) на подложке (4).

В 62-м аспекте в соответствии с 60-м или 61-м аспектом, блок управления (24) также выполнен с возможностью:

управления движением верхнего инструмента и нижнего инструмента при приближении друг к другу, чтобы получить второе рабочее состояние,

управления движением верхнего инструмента и нижнего инструмента при приближении друг к другу, чтобы получить второе рабочее состояние,

последующего управления всасывающей системой (21) для удаления, по меньшей мере, части воздуха, присутствующего внутри камеры (Т) корпуса, чтобы установить в ней давление ниже атмосферного давления,

последующего управления всасывающей системой (21) для удаления, по меньшей мере, части воздуха, присутствующего внутри камеры (Т) корпуса, чтобы установить в ней давление ниже атмосферного давления,

управления упаковочной станцией (5) для герметичного прикрепления части пленки (6) на подложке (4),

управления упаковочной станцией (5) для герметичного прикрепления части пленки (6) на подложке (4),

после указанного герметичного прикрепления, управления непрерывным удалением воздуха из камеры (Т) корпуса.

после указанного герметичного прикрепления, управления непрерывным удалением воздуха из камеры (Т) корпуса.

В 63-м аспекте в соответствии с любым из аспектов от 60-го до 62-го, блок управления (24) после управления извлечением воздуха из камеры (5) корпуса также сконфигурирован с возможностью:

управления проникающим инструментом (8) для его перемещения из выдвинутого положения в задвинутое положение, позволяя части пленки (6) прикрепляться к поверхности перфорированной боковой стенки или нижней стенки, герметично закрывая отверстие (4d),

управления проникающим инструментом (8) для его перемещения из выдвинутого положения в задвинутое положение, позволяя части пленки (6) прикрепляться к поверхности перфорированной боковой стенки или нижней стенки, герметично закрывая отверстие (4d),

приведения верхнего инструмента и нижнего инструмента в указанное первое рабочее положение,

приведения верхнего инструмента и нижнего инструмента в указанное первое рабочее положение,

извлечения упакованного продукта из упаковочной станции (5).

извлечения упакованного продукта из упаковочной станции (5).

В 64-м аспекте в соответствии с предшествующим аспектом, указанный блок управления сконфигурирован для управления перемещением проникающего инструмента (8) из выдвинутого положения в задвинутое положение после предварительно установленного периода времени от начала стадии всасывания или при достижении заданного уровня вакуума в камере (5) корпуса.

В 65-м аспекте в соответствии с 63-м или 64-м аспектом, блок управления (24) сконфигурирован для управления перемещением проникающего инструмента (8) из выдвинутого положения в задвинутое положение после управления герметичного прикрепления части пленки (6) к периметру края подложки (4).

В 66-м аспекте в соответствии с 63-м или 64-м или 65-м аспектом, в котором при перемещении из задвинутого положения в выдвинутое положение проникающий инструмент (8) выполнен с возможностью прокалывания нижней стенки или боковой стенки подложки (4) с образованием, по меньшей мере, одного отверстия и одного или нескольких клапанов (4f), необязательно сложенных по направлению к внутренней части пространства для приема; и в котором после стадии управления, посредством блока управления, движением проникающего инструмента (8) в задвинутое положение, указанные один или несколько клапанов (4f) перемещаются для закрытия отверстия (4d) и выравниваются с указанной нижней стенкой или указанной боковой стенкой; при этом часть пленки (6), приваренная к поверхности перфорированной боковой стенки или нижней стенки, также блокирует один или несколько клапанов для закрытия указанного отверстия.

В 67-м аспекте предложен способ упаковки продукта (Р) с помощью устройства в соответствии с любым из предыдущих аспектов.

В 68-м аспекте в соответствии с предшествующим аспектом, указанный способ включает, по меньшей мере, следующие стадии:

перемещение одной или нескольких подложек (4), на которых размещен, по меньшей мере, один соответствующий продукт (Р), по заранее заданному пути продвижения (А), до упаковочной станции (5),

перемещение одной или нескольких подложек (4), на которых размещен, по меньшей мере, один соответствующий продукт (Р), по заранее заданному пути продвижения (А), до упаковочной станции (5),

перемещение по меньшей мере одной порции пленки (6) до упаковочной станции (5),

перемещение по меньшей мере одной порции пленки (6) до упаковочной станции (5),

размещение по меньшей мере одной подложки (4) на упаковочной станции (5) в соответствующем позиционирующем посадочном месте (5а),

размещение по меньшей мере одной подложки (4) на упаковочной станции (5) в соответствующем позиционирующем посадочном месте (5а),

размещение по меньшей мере одной части пленки (6) над указанной, по меньшей мере, одной подложкой так, чтобы между указанной подложкой (4) и указанной частью пленки (6) сформировался пространство для приема, предназначенный для размещения указанного продукта (Р), который должен быть упакован,

размещение по меньшей мере одной части пленки (6) над указанной, по меньшей мере, одной подложкой так, чтобы между указанной подложкой (4) и указанной частью пленки (6) сформировался пространство для приема, предназначенный для размещения указанного продукта (Р), который должен быть упакован,

позиционирование, посредством относительного перемещения проникающего инструмента (8) с позиционирующим посадочным местом (5а), проникающего инструмента в указанном выдвинутом положении, в котором часть инструмента (8) пересекает нижнюю стенку или боковую стенку подложки (4), расположенной в указанном позиционирующем посадочном месте (5а), обеспечивающее доступ к указанному пространству для приема продукта, при этом в указанном выдвинутом положении проникающий инструмент (8) имеет первое сквозное отверстие (11а), расположенное, по меньшей мере, частично внутри пространства для приема для продукта (Р), за указанной нижней стенкой или за указанной боковой стенкой, второе сквозное отверстие (11b), расположенное по обеим сторонам указанной нижней стенки или указанной боковой стенки,

позиционирование, посредством относительного перемещения проникающего инструмента (8) с позиционирующим посадочным местом (5а), проникающего инструмента в указанном выдвинутом положении, в котором часть инструмента (8) пересекает нижнюю стенку или боковую стенку подложки (4), расположенной в указанном позиционирующем посадочном месте (5а), обеспечивающее доступ к указанному пространству для приема продукта, при этом в указанном выдвинутом положении проникающий инструмент (8) имеет первое сквозное отверстие (11а), расположенное, по меньшей мере, частично внутри пространства для приема для продукта (Р), за указанной нижней стенкой или за указанной боковой стенкой, второе сквозное отверстие (11b), расположенное по обеим сторонам указанной нижней стенки или указанной боковой стенки,

извлечение газа из, по меньшей мере, указанного пространства для приема продукта (Р) через первое и второе отверстия,

извлечение газа из, по меньшей мере, указанного пространства для приема продукта (Р) через первое и второе отверстия,

герметичное термическое присоединение указанного участка пленки (6) к указанной подложке (4).

герметичное термическое присоединение указанного участка пленки (6) к указанной подложке (4).

В 69-м аспекте в соответствии с предыдущим аспектом, указанная стадия позиционирования проникающего инструмента (8) в выдвинутом положении включает перемещение проникающего инструмента из задвинутого положения в выдвинутое положение, во время указанного движения проникающий инструмент (8) пробивает нижнюю стенку или боковую стенку подложки, образуя по меньшей мере одно отверстие (4d), через которое проходит проникающий инструмент (8).

В 70-м аспекте в соответствии с 68-м или 69-м аспектом, стадия присоединения части пленки (6) к подложке (4) включает герметичное термическое присоединение части пленки по меньшей мере с одним краем периметра подложки (4) для формирования камеры (С) корпуса для продукта (Р);

и в котором устройство (1) содержит систему всасывания (21), связанную с проникающим инструментом (8), причем стадия всасывания обеспечивается управлением системой всасывания (21) для удаления воздуха из камеры (С) корпуса через первое и второе сквозные отверстия (11a, 11b) также после того, как участок пленки герметично присоединен по периметру края указанной подложки.

В 71-м аспекте в соответствии с любым из аспектов с 68-го по 70-й, упаковочная станция (5) содержит:

нижний инструмент (5b), формирующий упомянутое позиционирующее посадочное место (5а) и сконфигурированный для приема одной или нескольких подложек (4),

нижний инструмент (5b), формирующий упомянутое позиционирующее посадочное место (5а) и сконфигурированный для приема одной или нескольких подложек (4),

верхний инструмент (5c),

верхний инструмент (5c),

при этом указанные верхний инструмент и нижний инструмент могут перемещаться относительно друг друга, по меньшей мере, между одним первым рабочим положением, при котором нижний инструмент и верхний инструмент расположены на расстоянии друг от друга, чтобы обеспечивать введение части пленки (6) и подложки (4) в упаковочную станцию (5) и, по меньшей мере, одним вторым рабочим положением, при котором нижний инструмент и верхний инструмент приближаются друг к другу и образуют герметичную закрытую упаковочную камеру (Т),

причем проникающий инструмент (8) связан с упаковочной станцией (5), и он пригоден для работы внутри указанной камеры (Т) корпуса,

и при этом:

стадия перемещения одной или нескольких подложек (4) предусматривает позиционирование, с верхним инструментом и нижним инструментом в указанном первом рабочем положении, одной или нескольких подложек в соответствующем позиционирующем посадочном месте внутри упаковочной станции (5),

стадия перемещения одной или нескольких подложек (4) предусматривает позиционирование, с верхним инструментом и нижним инструментом в указанном первом рабочем положении, одной или нескольких подложек в соответствующем позиционирующем посадочном месте внутри упаковочной станции (5),

стадия перемещения по меньшей мере одной части пленки предусматривает позиционирование, с верхним инструментом и нижним инструментом в указанном первом рабочем положении, внутри упаковочной станции и над соответствующей подложкой,

стадия перемещения по меньшей мере одной части пленки предусматривает позиционирование, с верхним инструментом и нижним инструментом в указанном первом рабочем положении, внутри упаковочной станции и над соответствующей подложкой,

стадия удаления предусматривает удаление газа из камеры корпуса (Т) после приведения верхнего инструмента и нижнего инструмента в указанное второе рабочее положение.

стадия удаления предусматривает удаление газа из камеры корпуса (Т) после приведения верхнего инструмента и нижнего инструмента в указанное второе рабочее положение.

В 72-м аспекте в соответствии с 70-м или 71-м аспектом, всасывающая система (21) содержит:

по меньшей мере один вакуумный насос (22),

по меньшей мере один вакуумный насос (22),

по меньшей мере один всасывающий канал (23), подходящий для сообщения с возможностью переноса текучей среды вакуумного насоса с герметичной камерой, формируемой упаковочной станцией (5),

по меньшей мере один всасывающий канал (23), подходящий для сообщения с возможностью переноса текучей среды вакуумного насоса с герметичной камерой, формируемой упаковочной станцией (5),

при этом первое и второе сквозные отверстия (11a, 11b), в выдвинутом положении проникающего инструмента (8) и во втором рабочем положении упаковочной станции (5), находятся в прямом жидкостном сообщении с упаковочной камерой (Т) и из нее, через всасывающий канал (23), с вакуумным насосом (22);

при этом указанный способ предусматривает управление вакуумным насосом (22) и удаление газа, через первое и второе сквозные отверстия (11a, 11b), также путем высасывания воздуха из указанного пространства для приема и, при фиксации части пленки (6), например, с помощью термической сварки, к соответствующей подложке (4), из камеры (С) корпуса для указанного продукта.

В 73-м аспекте в соответствии с любым из аспектов от 67-го до 72-го, указанный способ содержит следующие стадии:

возвращение проникающего инструмента (8) в задвинутое положение, позволяя части пленки присоединяться к поверхности перфорированной боковой стенки или нижней стенки, герметично закрывая указанное отверстие,

возвращение проникающего инструмента (8) в задвинутое положение, позволяя части пленки присоединяться к поверхности перфорированной боковой стенки или нижней стенки, герметично закрывая указанное отверстие,

приведение верхнего инструмента и нижнего инструмента в указанное первое рабочее положение,

приведение верхнего инструмента и нижнего инструмента в указанное первое рабочее положение,

извлечение упакованного продукта из упаковочной станции.

извлечение упакованного продукта из упаковочной станции.

В 74-м аспекте в соответствии с предшествующим аспектом, стадию возврата проникающего инструмента (8) в задвинутое положение выполняют по меньшей мере в одном из следующих условий:

через заданный промежуток времени от начала стадии всасывания,

через заданный промежуток времени от начала стадии всасывания,

при достижении заданного уровня вакуума в указанной камере корпуса.

при достижении заданного уровня вакуума в указанной камере корпуса.

В 75-м аспекте в соответствии с 73-м или 74-м аспектом, стадию возврата проникающего инструмента (8) в заднее положение выполняют после герметичного термического присоединения указанной части пленки по периметру края указанной подложки.

В 76-м аспекте в соответствии с 73-м или 74-м или 75-м аспектом, в котором во время упомянутого движения из задвинутого положения в выдвинутое положение проникающий инструмент пробивает нижнюю стенку или боковую стенку подложки, образуя по меньшей мере одно отверстие и одно или несколько клапанов, необязательно складывающихся по направлению к внутренней части пространства для приема; и в котором после этапа возвращения проникающего инструмента (8) в задвинутое положение, указанные один или несколько клапанов перемещаются, закрывая указанное отверстие, и выравниваются с указанной нижней стенкой или указанной боковой стенкой, при этом участок пленки термически присоединяется к поверхности указанной перфорированной боковой стенки или нижней стенки, также блокируя один или несколько клапанов для закрытия указанного отверстия.

Краткое описание чертежей

Некоторые варианты осуществления и некоторые аспекты настоящего изобретения будут описаны ниже со ссылкой на прилагаемые чертежи, предоставленные только для ориентировочных целей и, следовательно, не ограничивающие настоящее изобретение, в которых:

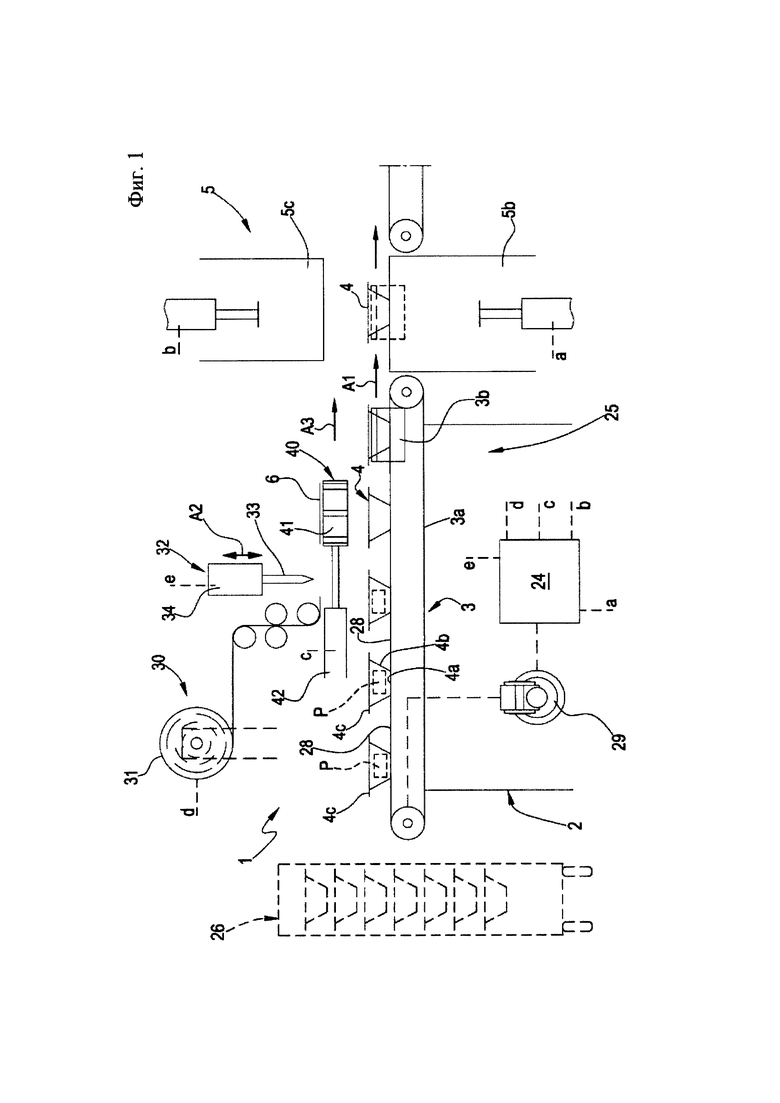

на Фиг. 1 представлен схематический вид упаковочного устройства в соответствии с настоящим изобретением, в котором пленка разматывается с рулона и нарезается в лист вне упаковочной станции того же устройства, где указанный лист пленки термически приваривается к подложке;

на Фиг. 1 представлен схематический вид упаковочного устройства в соответствии с настоящим изобретением, в котором пленка разматывается с рулона и нарезается в лист вне упаковочной станции того же устройства, где указанный лист пленки термически приваривается к подложке;

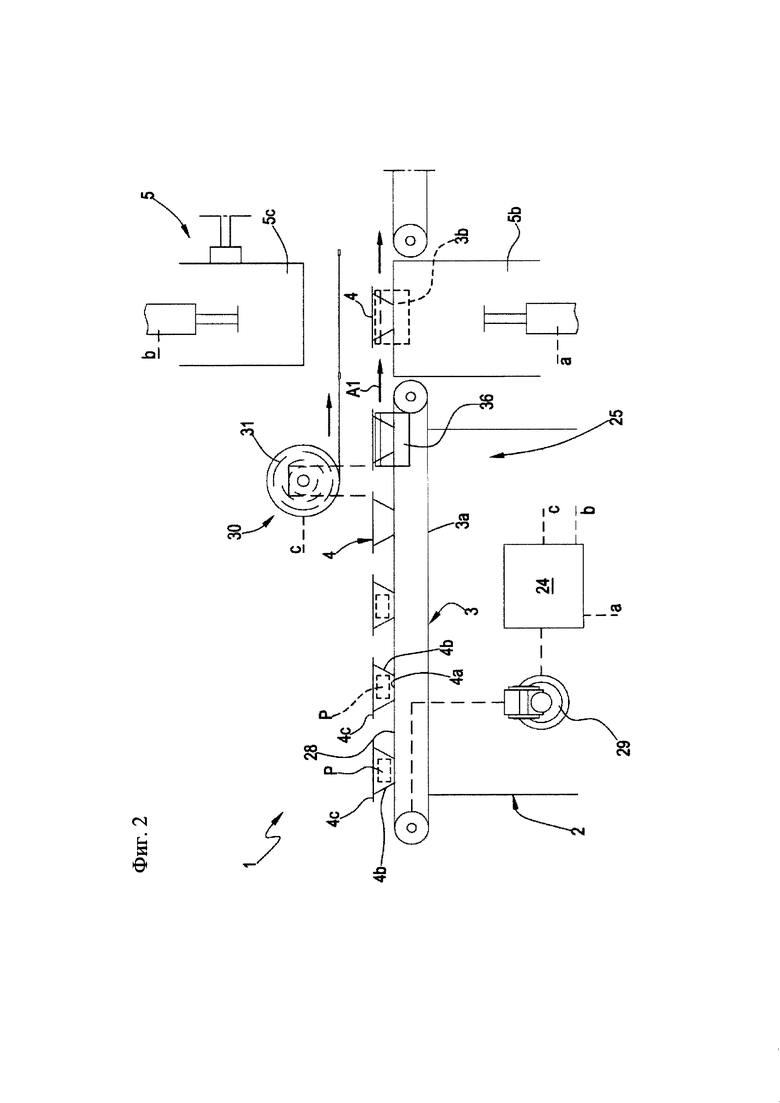

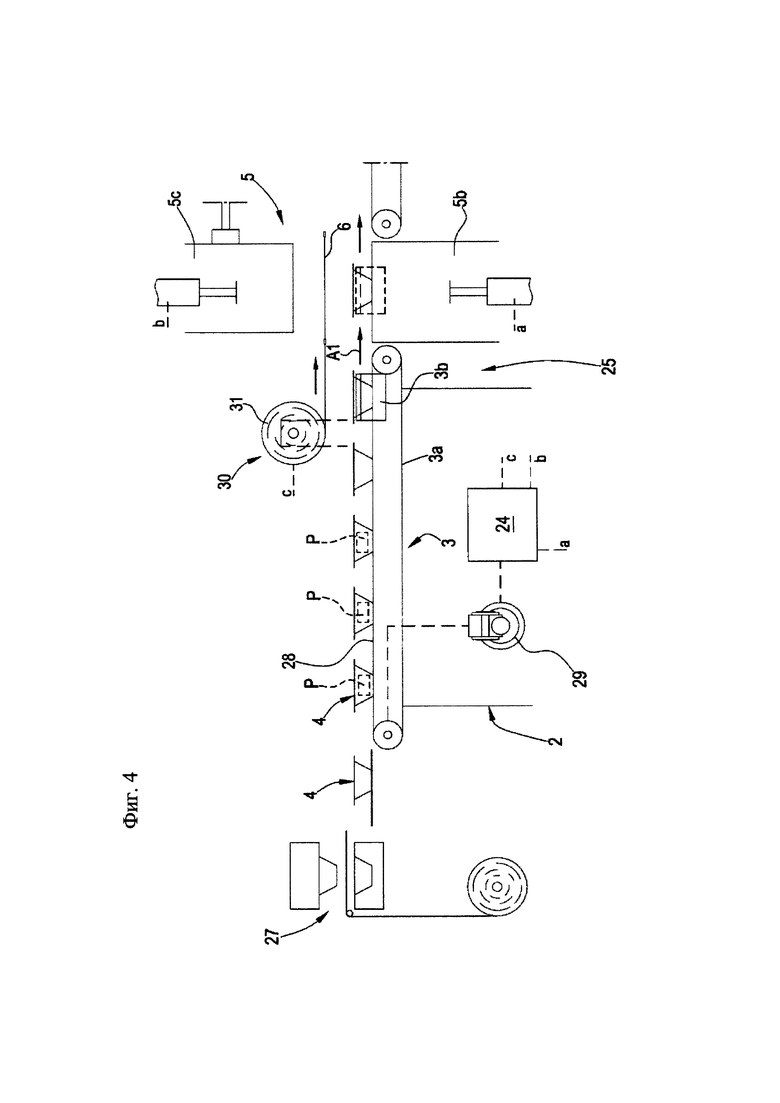

на Фиг. 2-4 представлены схематические виды вариантов осуществления упаковочного устройства в соответствии с настоящим изобретением, в котором пленка подается, начиная с рулона, на упаковочную станцию того же устройства, где указанная пленка термически приваривается к поддону и разрезается на отдельные листы;

на Фиг. 2-4 представлены схематические виды вариантов осуществления упаковочного устройства в соответствии с настоящим изобретением, в котором пленка подается, начиная с рулона, на упаковочную станцию того же устройства, где указанная пленка термически приваривается к поддону и разрезается на отдельные листы;

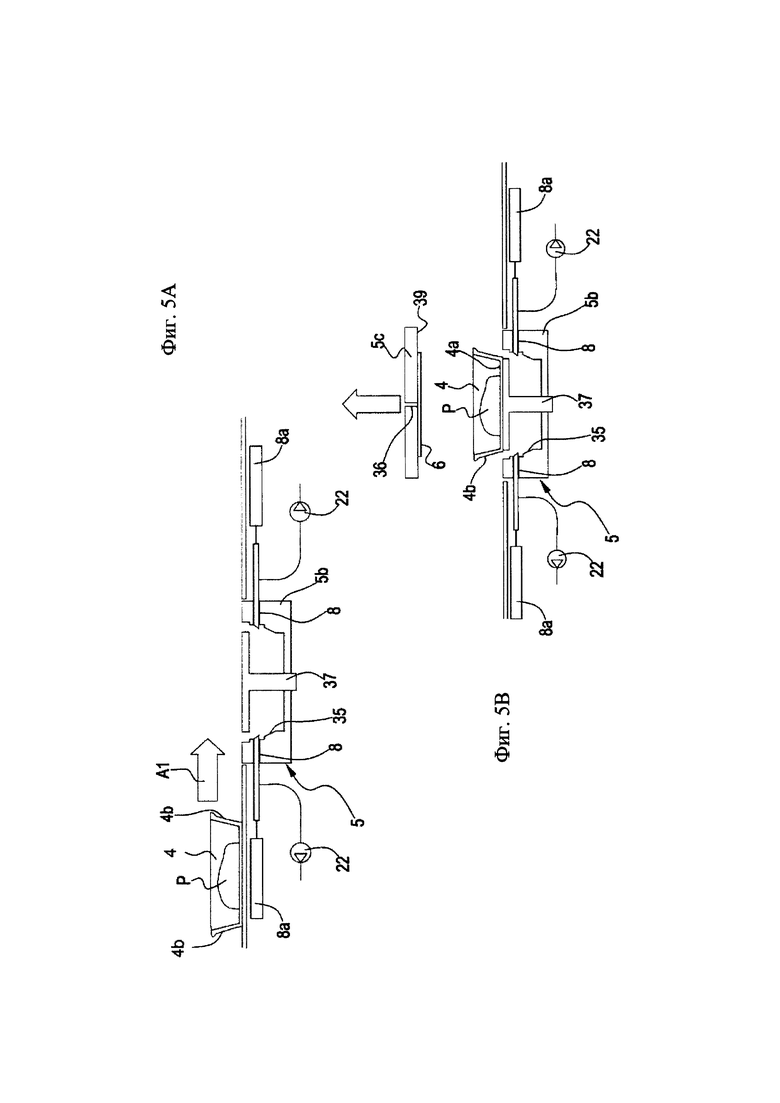

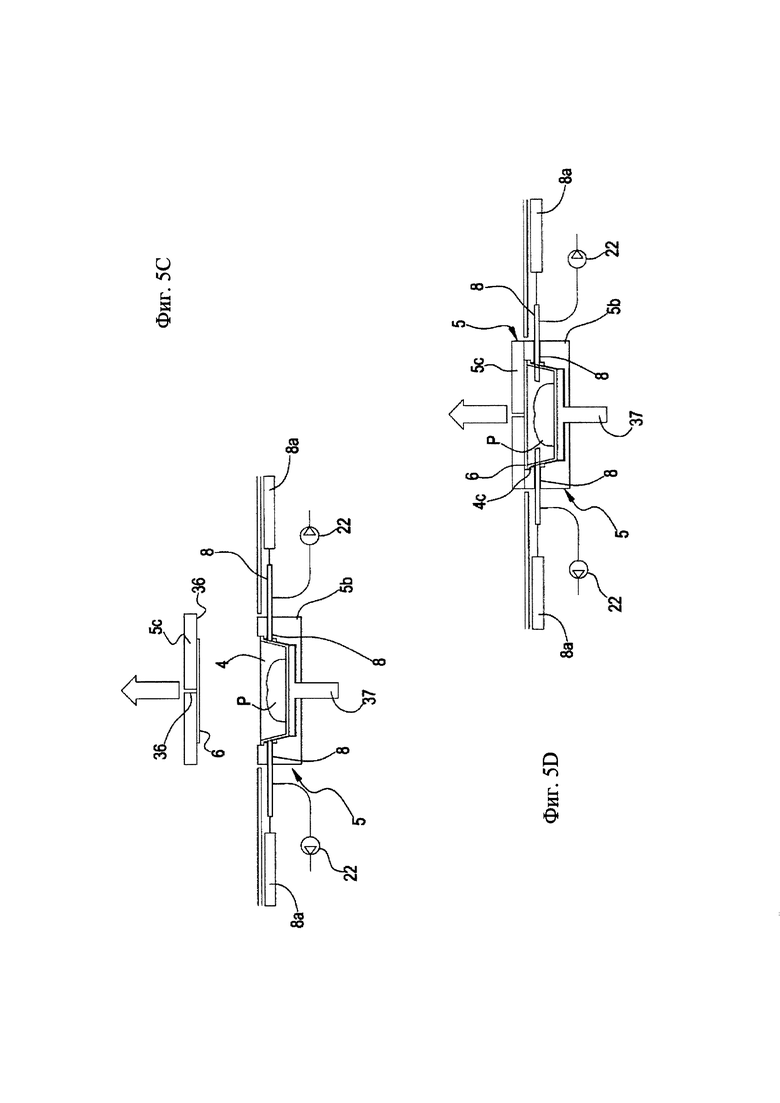

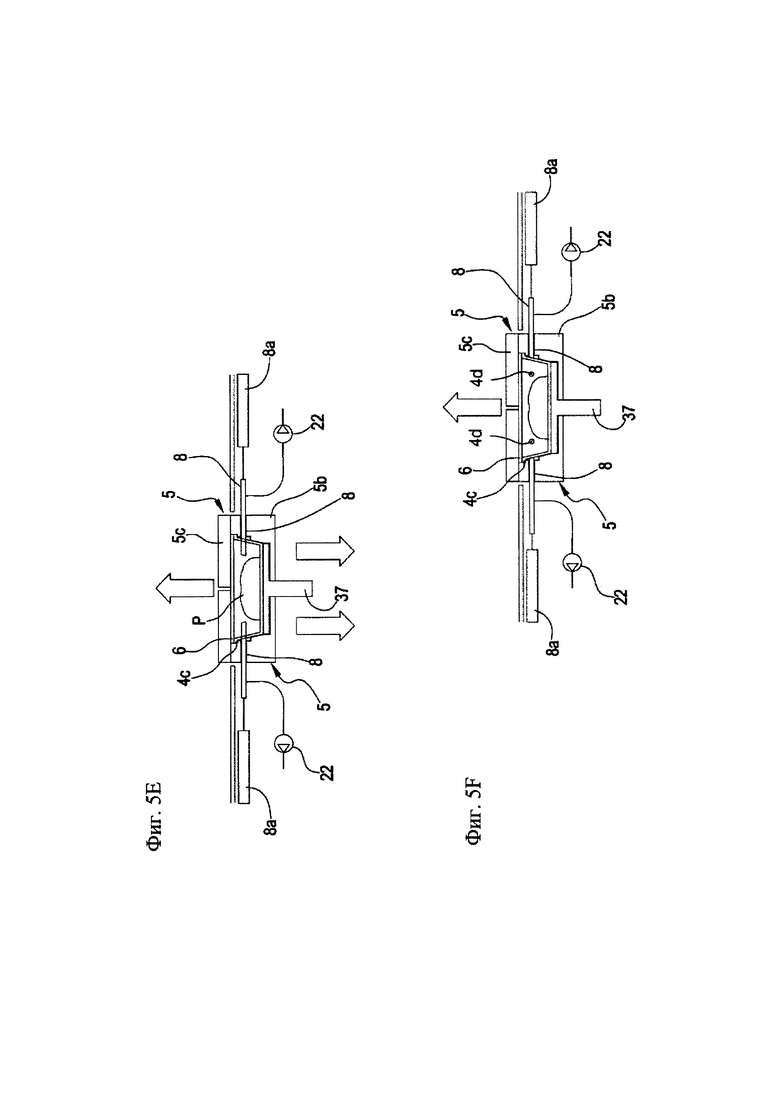

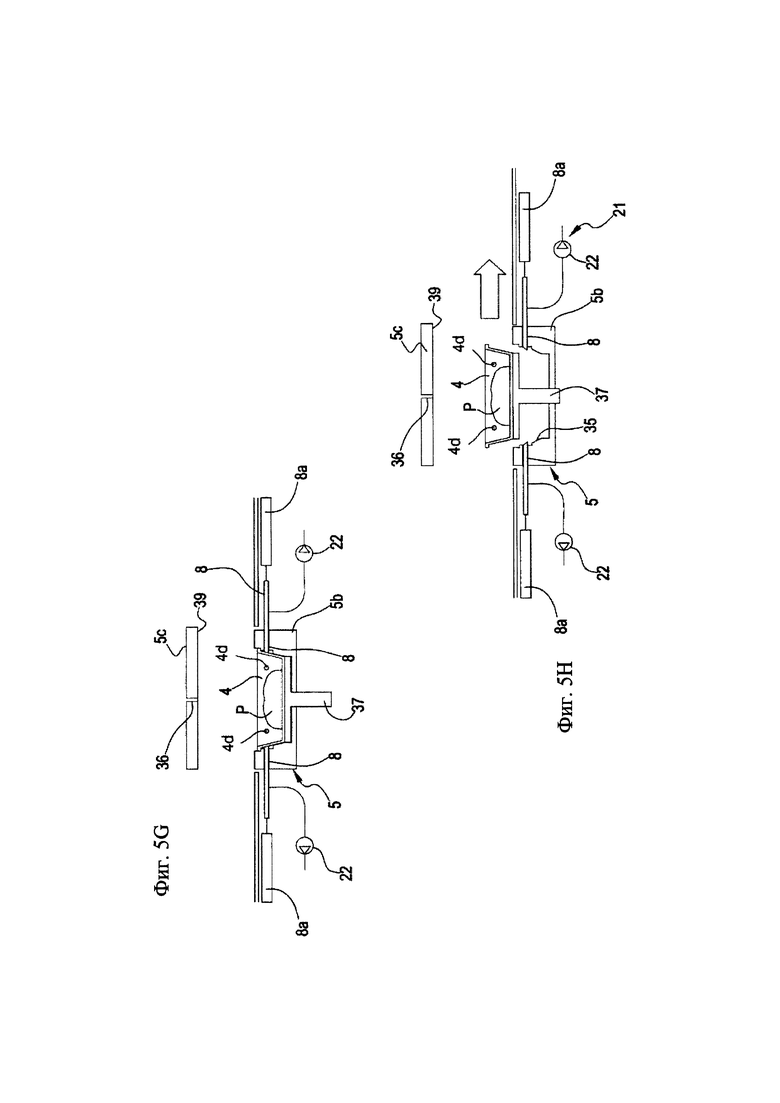

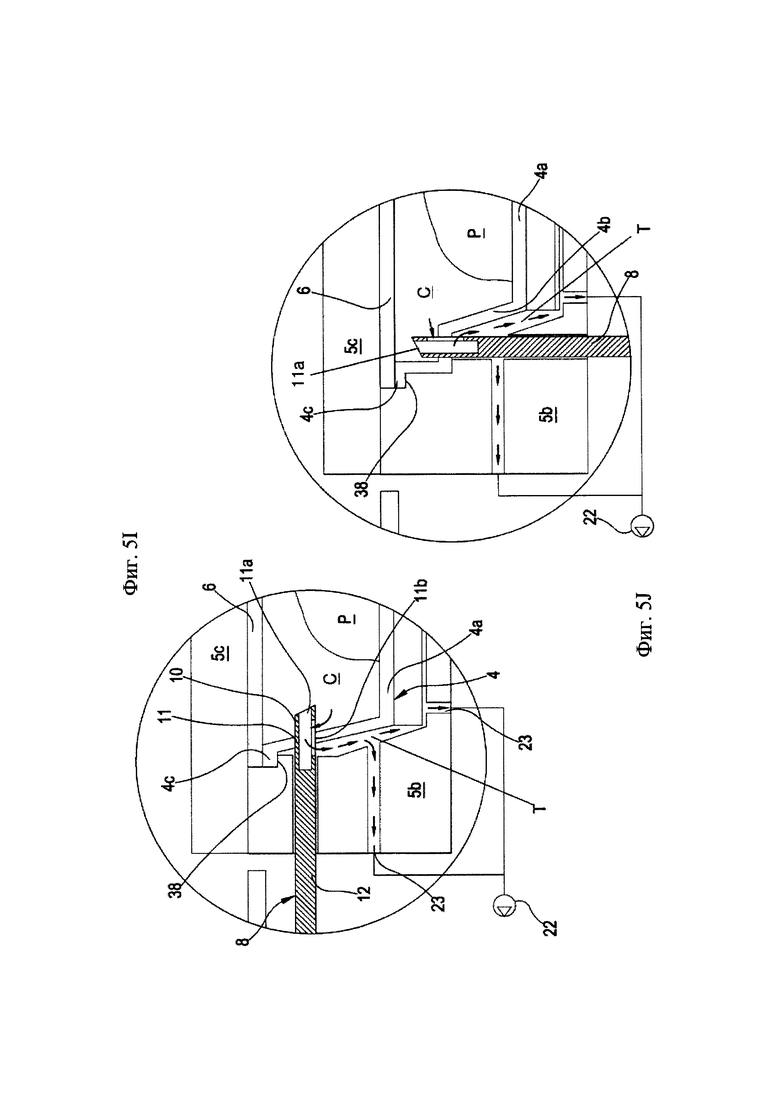

на Фиг. с 5а по 5j представлены дополнительные виды упаковочного устройства в соответствии с настоящим изобретением, схематически представленные в различных рабочих положениях и приводимые в качестве примера для вакуумной упаковки продукта в лотке такого типа, который имеет основание, боковую стенку и верхний фланец;

на Фиг. с 5а по 5j представлены дополнительные виды упаковочного устройства в соответствии с настоящим изобретением, схематически представленные в различных рабочих положениях и приводимые в качестве примера для вакуумной упаковки продукта в лотке такого типа, который имеет основание, боковую стенку и верхний фланец;

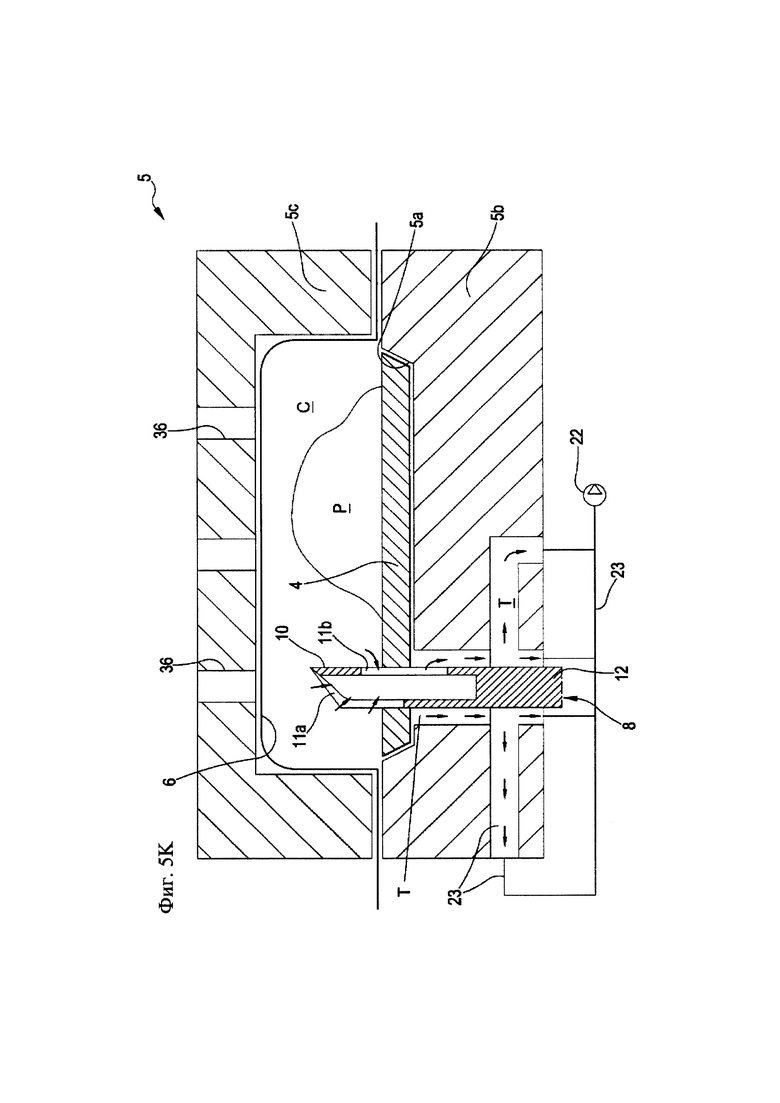

на Фиг. 5k наоборот показано упаковочное устройство в соответствии с настоящим изобретением, схематично изображенным в качестве примера для вакуумной упаковки продукта на плоской подложке;

на Фиг. 5k наоборот показано упаковочное устройство в соответствии с настоящим изобретением, схематично изображенным в качестве примера для вакуумной упаковки продукта на плоской подложке;

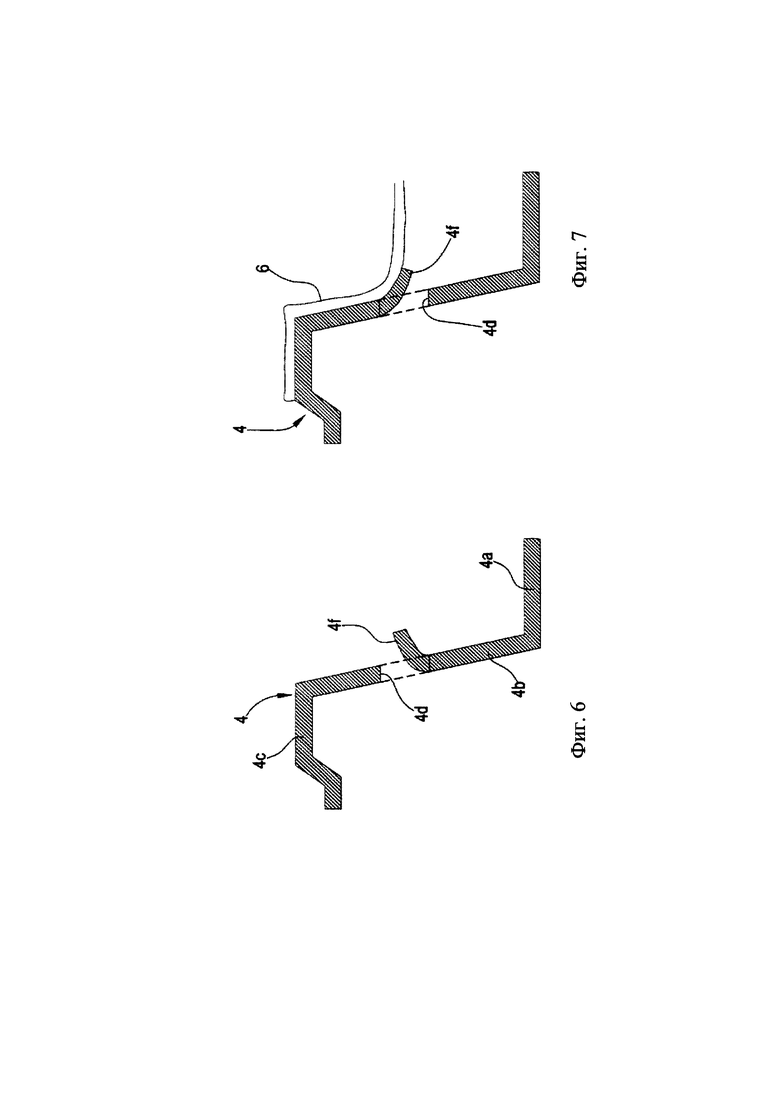

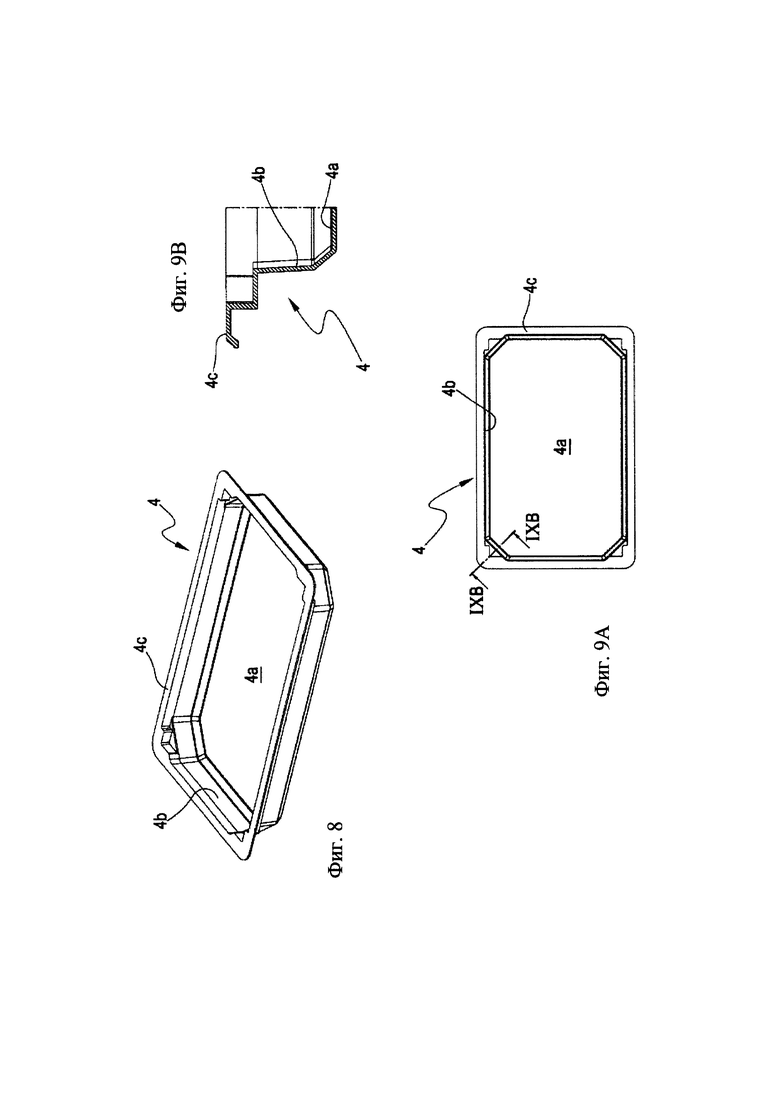

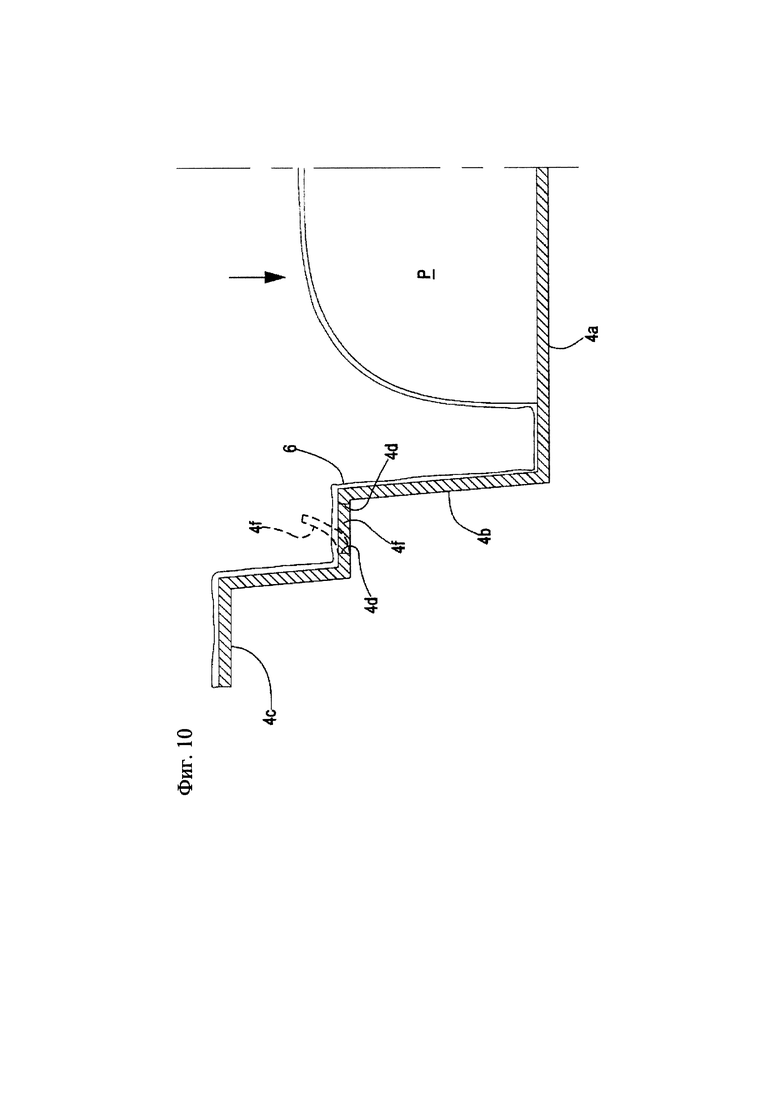

Фигуры с 6 по 10 являются различными изображениями подложки;

Фигуры с 6 по 10 являются различными изображениями подложки;

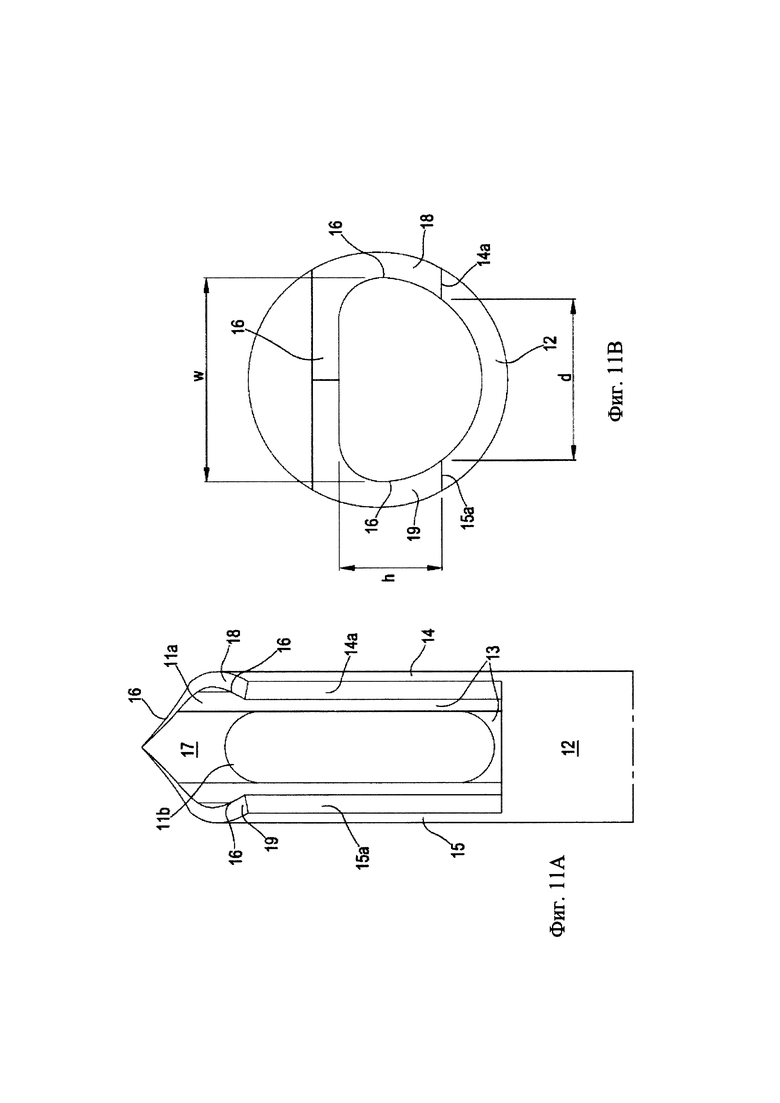

на Фиг. 11А-11D представлены схематические изображения первого варианта осуществления проникающего инструмента упаковочного устройства в соответствии с настоящим изобретением;

на Фиг. 11А-11D представлены схематические изображения первого варианта осуществления проникающего инструмента упаковочного устройства в соответствии с настоящим изобретением;

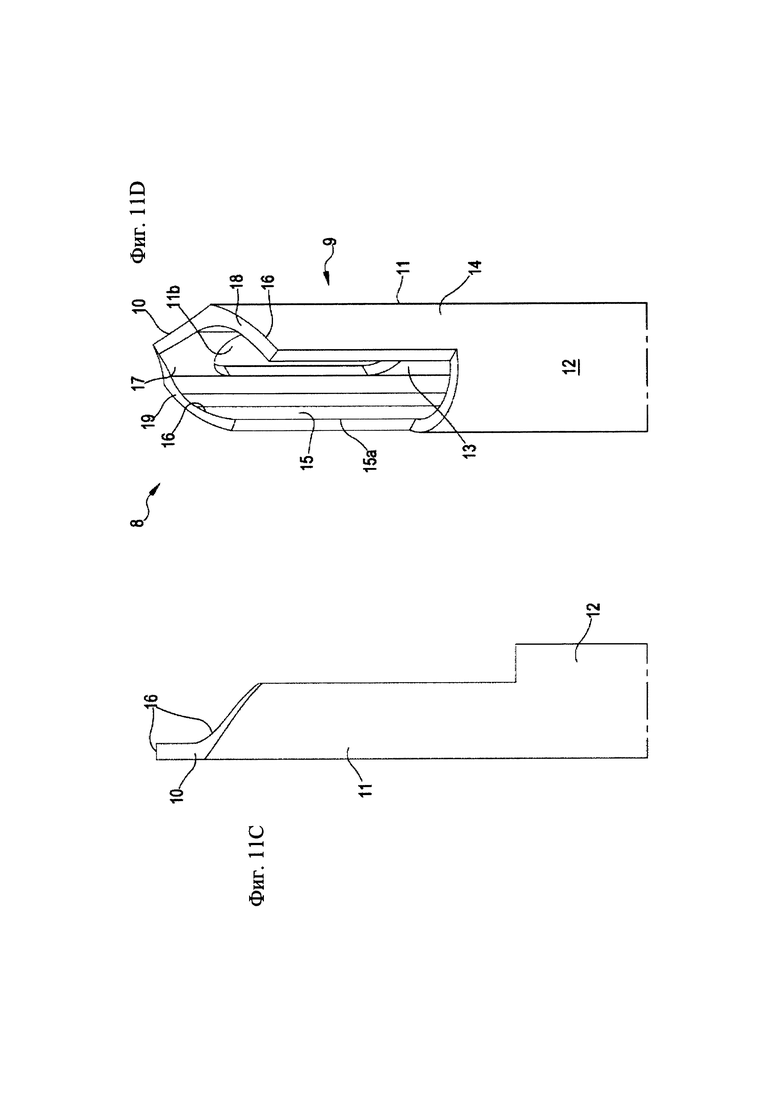

на Фиг. 12 схематично показан проникающий инструмент в соответствии с Фигурами 11A-11D, расположенный в выдвинутом положении, в котором он взаимодействует с нижней стенкой или боковой стенкой подложки;

на Фиг. 12 схематично показан проникающий инструмент в соответствии с Фигурами 11A-11D, расположенный в выдвинутом положении, в котором он взаимодействует с нижней стенкой или боковой стенкой подложки;

на Фиг. 12А показан схематичный вид в разрезе проникающего инструмента в соответствии с Фигурами 11А-11D, расположенного в выдвинутом положении, в котором он взаимодействует с нижней стенкой или боковой стенкой подложки;

на Фиг. 12А показан схематичный вид в разрезе проникающего инструмента в соответствии с Фигурами 11А-11D, расположенного в выдвинутом положении, в котором он взаимодействует с нижней стенкой или боковой стенкой подложки;

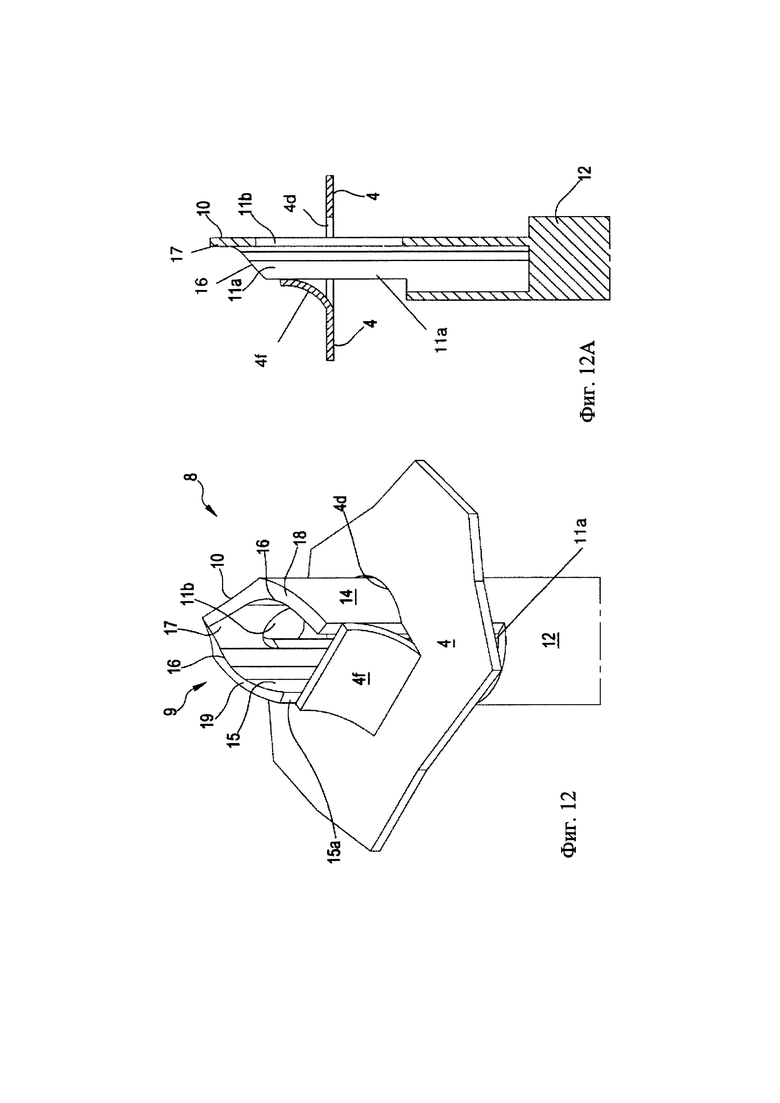

на Фиг. 13A-13D представлены схематические изображения второго варианта осуществления проникающего инструмента упаковочного устройства в соответствии с настоящим изобретением;

на Фиг. 13A-13D представлены схематические изображения второго варианта осуществления проникающего инструмента упаковочного устройства в соответствии с настоящим изобретением;

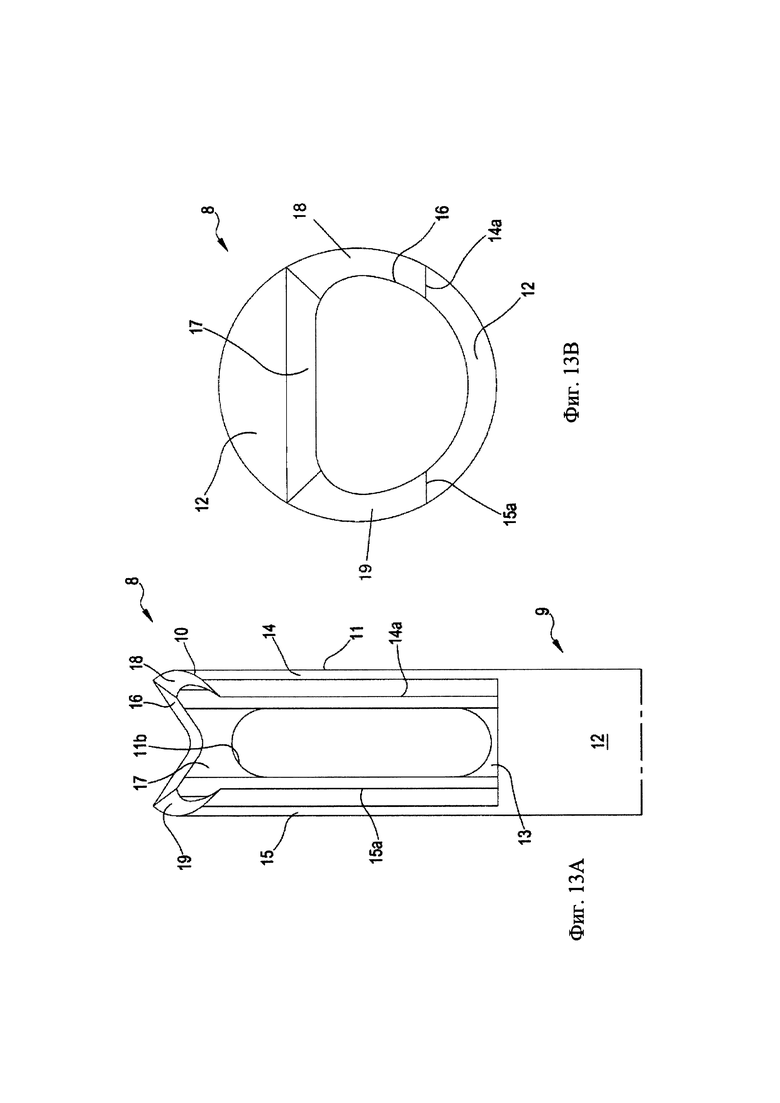

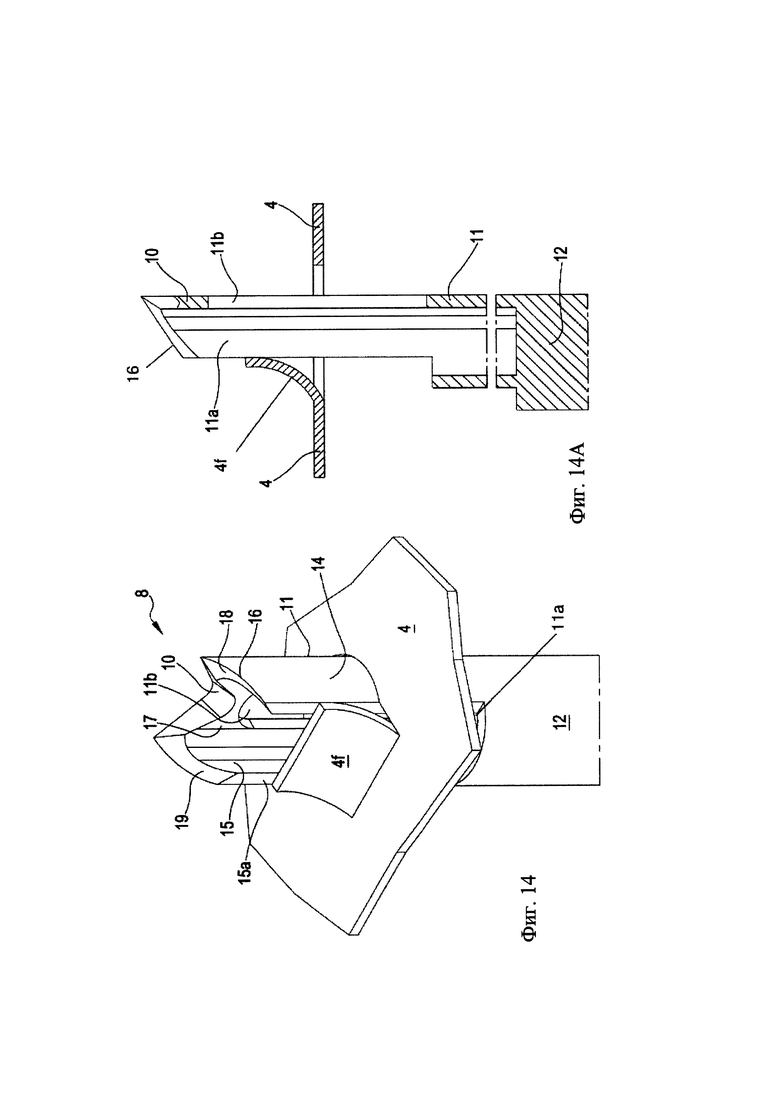

на Фиг. 14 схематично показан проникающий инструмент в соответствии с Фиг. 13A-13D, расположенный в выдвинутом положении, в котором он взаимодействует с нижней или боковой стенкой подложки,

на Фиг. 14 схематично показан проникающий инструмент в соответствии с Фиг. 13A-13D, расположенный в выдвинутом положении, в котором он взаимодействует с нижней или боковой стенкой подложки,

на Фиг. 14А представлен схематический вид в разрезе проникающего инструмента в соответствии с Фигурами 13A-13D, расположенный в выдвинутом положении, в котором он взаимодействует с нижней стенкой или боковой стенкой подложки;

на Фиг. 14А представлен схематический вид в разрезе проникающего инструмента в соответствии с Фигурами 13A-13D, расположенный в выдвинутом положении, в котором он взаимодействует с нижней стенкой или боковой стенкой подложки;

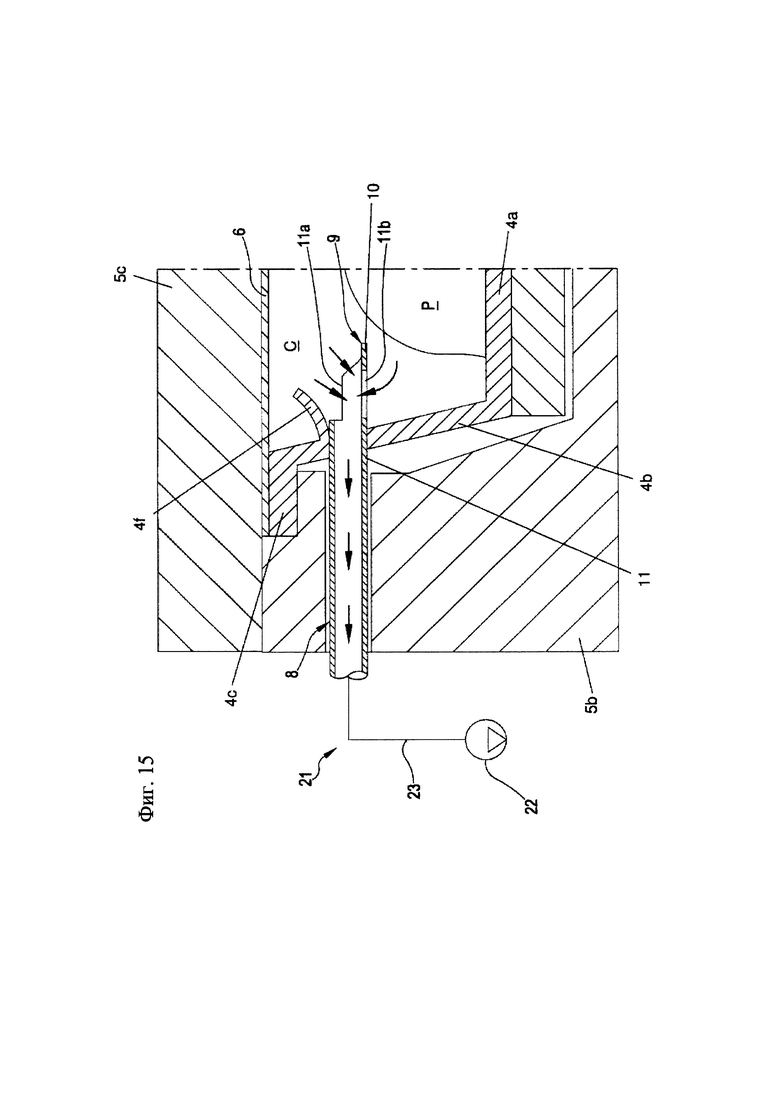

на Фиг. 15 представлен схематический вид дополнительного варианта воплощения упаковочного устройства в соответствии с настоящим изобретением.

на Фиг. 15 представлен схематический вид дополнительного варианта воплощения упаковочного устройства в соответствии с настоящим изобретением.

Условные обозначения

Следует заметить, что в настоящем подробном описании соответствующие части, показанные на различных чертежах, обозначены одинаковыми ссылочными номерами. Фигуры могут иллюстрировать объект изобретения посредством представлений, не в масштабе; следовательно, части и компоненты, показанные на чертежах относительно объекта изобретения, могут иметь исключительно схематическое представление.

Термины «против направления движения» и «по направлению движения», если они используются, относятся к направлению продвижения лотка вдоль пути продвижения, который идет от начальной станции лотка до упаковочной станции и затем до станции выгрузки упаковки.

Определения

Продукт

Под термином «продукт» подразумевается изделие или совокупность изделий любого типа. Например, продукт может быть пищевого типа и находиться в твердом или жидком состоянии или в форме геля, например в форме двух или более из указанных выше агрегатных состояний. В области продовольствия продукт может включать мясо, рыбу, сыр, обработанное мясо, полуфабрикаты и замороженные продукты различного типа.

Блок управления

Устройство для упаковки, описанное и заявленное в настоящем документе, содержит, по меньшей мере, один блок управления, установленный для управления операциями, осуществляемыми указанным устройством. Очевидно, что может быть только один блок управления, или он может состоять из множества отдельных блоков управления, в зависимости от выбора конструкции и рабочих потребностей. Под термином «блок управления» подразумевается компонент электронного типа, который может содержать по меньшей мере одно из следующего: цифровой процессор (ЦП), память (или запоминающие устройства), схему аналогового типа или комбинацию из одного или нескольких элементов цифровых процессоров с одной или несколькими схемами аналогового типа. Блок управления может быть «сконфигурирован» или «запрограммирован» для выполнения нескольких шагов: на практике это может быть сделано с помощью любых средств, которые позволяют конфигурировать или программировать блок управления. Например, в случае блока управления, состоящего из одного или нескольких процессоров и одного или нескольких запоминающих устройств, одна или несколько программ могут храниться в соответствующих банках памяти, подключенных к процессору или к процессорам; программа или программы могут содержать инструкции, которые при исполнении ЦП или ЦПУ программируют или конфигурируют блок управления для выполнения операций, описанных для блока управления. В качестве альтернативы, если блок управления содержит или имеет схему аналогового типа, тогда схема блока управления может быть спроектирована так, чтобы включать в себя схему, сконфигурированную во время использования для обработки электрических сигналов таким образом, чтобы выполнять этапы, относящиеся к блоку управления.

Подложка

Термин «подложка» обозначает как элемент подложки, который является по существу плоским, где в частности отсутствуют боковые стенки, приспособленные для того, чтобы по существу определять плоское основание для опоры одного или нескольких изделий, так и поддон, содержащий по меньшей мере одно основание - например, по существу, плоское или выпуклое - и хотя бы одну боковую стенку, выходящую из внешнего периметра основания, для определения контейнера, который открыт по меньшей мере сверху; при этом указанный поддон определяет пространство, в котором может быть размещен указанный продукт. поддон также может содержать верхнюю краевую часть, выступающую в радиальном направлении от свободного края боковой стенки, противоположной основанию: указанная верхняя краевая часть выходит из боковой стенки в соответствии с направлением, которое идет в сторону от пространства самого лотка.

Указанная подложка может иметь основание с периметром, имеющим прямоугольную, ромбовидную, круглую или эллиптическую форму. Указанная подложка может быть сформирована посредством конкретного и отдельного производственного процесса, или она может быть изготовлена в соответствии с процессом упаковки (процесс упаковки).

Указанная подложка может быть по меньшей мере частично выполнена из бумажного материала. Под термином «бумажный материал» подразумевается бумага или картон; в частности, листовой материал, используемый для изготовления подложки, может иметь плотность бумаги от 50 до 600 г/м2, в частности от 100 до 500 г/м2, еще более конкретно от 150 до 400 г/м2. Рассматриваемый бумажный материал проходит между первой и второй основной протяженной поверхностью. Материал листовой бумаги, используемый для изготовления подложки, может в некотором варианте воплощения быть покрыт, по меньшей мере, в одной части первой и/или второй основной протяженной поверхности с помощью покрытия из пластикового материала, например, пленки, походящей для использования с пищевыми продуктами. Если указанное покрытие расположено так, чтобы покрывать, по меньшей мере, часть первой основной протяженной поверхности, то такое же покрытие подойдет для формирования внутренней поверхности подложки. Наоборот, если покрытие расположено на второй основной протяженной поверхности, то такое же покрытие подойдет для формирования внешней поверхности подложки. Указанное покрытие также может быть термически обработано таким образом, чтобы оно могло выступать в качестве элемента для зацепления и фиксации частей подложки, как будет более подробно описано ниже. Указанное покрытие также может быть использовано для формирования некоторого барьера для воды и/или влажности, полезного для предотвращения ухудшения и потери структуры подложки с последующей неконтролируемой деформацией бумажного материала, составляющего последний компонент. Указанное покрытие может быть нанесено на бумажный материал (как указано выше на внутренней и/или внешней стороне подложки) в виде так называемого «покрытия» или лака, толщина которого обычно составляет от 20 до 400 мкм, в частности между 30 и 200 мкм, еще более конкретно, между 30 и 80 мкм. Преимущественно, но не исключительно, указанное покрытие может содержать полиэтиленовое покрытие на одной или обеих (внутренней и/или внешней стороне) сторонах бумажного материала, формирующего указанную подложку со значениями толщины, которые могут, например, варьироваться от 20 до 400 мкм, в частности между 30 и 200 мкм, еще более конкретно между 30 и 80 мкм материала покрытия (то есть, полиэтилена). Пластиковый покрывающий материал может быть выбран, например, из следующих материалов: ПЭНП, ПЭВП, ПП, ПЭ, полиэфиры, ПВДХ.

В качестве альтернативы, указанная подложка может быть по меньшей мере частично выполнена из однослойного или многослойного термопластичного материала. Предпочтительно, указанная подложка снабжена барьерными свойствами против газа. Используемый здесь термин относится к пленке или листу материала, скорость проницаемости для кислорода которых ниже 200 см3/м2-сут-бар, предпочтительно ниже 150 см3/м2-сут-бар, еще предпочтительно ниже 100 см3/м2-сут-бар при измерении в соответствии с ASTM D-3985 при 23°С и относительной влажности 0%.

Газобарьерные материалы, подходящие для однослойных термопластичных контейнеров, представляют собой, например, сложные полиэфиры, полиамиды и тому подобное.

Предпочтительно, указанная подложка изготовлена из многослойного материала, содержащего, по меньшей мере, один газобарьерный слой и, по меньшей мере, один свариваемый слой, чтобы обеспечить возможность сварки покрывающей пленки с поверхностью подложки. Газобарьерные полимеры, которые можно использовать для газобарьерного слоя, представляют собой ПВДХ, EVOH (сополимер этилена и винилового спирта), полиамиды, сложные полиэфиры и их смеси. ПВДХ представляет собой любой винилиденхлоридный сополимер, в котором большее количество сополимера составляет винилиденхлорид, а меньшее количество сополимера включает один или несколько ненасыщенных мономеров, которые могут быть сополимеризованы с ними, обычно винилхлорид и алкилакрилаты или метакрилаты (например, метилакрилат или метакрилат) и их смеси в разных пропорциях. Как правило, барьерный слой, изготовленный из ПВДХ, будет содержать пластифицирующие и/или стабилизирующие агенты, известные в данной области техники. Используемый в настоящем описании термин «EVOH» включает этилен-винилацстатные сополимеры, омыленные или гидролизованные, и относится к сополимерам этилена/винилового спирта, имеющим содержание этиленового мономера, предпочтительно выраженное в процентах от около 28 до около 48 мол. %, более предпочтительно от около 32 и около 44 мол. % этилена и уровень омыления, по меньшей мере, 85%, предпочтительно, по меньшей мере, 90%.

Термин «полиамиды» предназначен для обозначения гомо- и со- или терполимеров. Более конкретно, этот термин включает алифатические полиамиды или сополиамиды, например, полиамид 6, полиамид 11, полиамид 12, полиамид 66, полиамид 69, полиамид 610, полиамид 612, сополиамид 6/9, сополиамид 6/10, сополиамид 6/12, сополиамид 6/66, сополиамид 6/69, ароматические и частично ароматические полиамиды или сополиамиды, такие как полиамид 61, полиамид 6I/6T, полиамид MXD6, полиамид MXD6/MXDI и их смеси.

Термин «сложные полиэфиры» относится к полимерам, полученным в результате реакции поликонденсации дикарбоновых кислот с дигидроксильными спиртами. Подходящими дикарбоновыми кислотами являются, например, терефталевая кислота, изофталевая кислота, 2,6-нафталиндикарбоновая кислота и подобные им. Подходящими дигидроксильными спиртами являются, например, этиленгликоль, диэтиленгликоль, 1,4-бутандиол, 1,4-циклогександиметанол и подобные им. Примеры полезных сложных полиэфиров включают поли(этилентерефталат) и сополиэфиры, полученные путем взаимодействия одной или нескольких карбоновых кислот с одним или несколькими дигидроксильными спиртами.

Толщина газобарьерного слоя предпочтительно будет устанавливаться для того, чтобы обеспечить материал, составляющий подложку, скоростью проницаемости кислорода при 23°С и относительной влажности 0% ниже 50, предпочтительно ниже 10 см3/м2-сут-атм при измерении в соответствии с ASTM D-3985.

Обычно свариваемый слой будет выбран из полиолефинов, таких как этиленовые гомо- или сополимеры, пропиленовые гомо- или сополимеры, этилен/винилацетатные сополимеры, иономеры и гомо- или сополиэфиры, например, ПЭТГ - полиэтилентерефталат, модифицированный гликолем. Используемый в настоящем описании термин «сополимер» обозначает полимер, полученный из двух или более типов мономеров, и включает терполимеры. Гомополимеры этилена включают полиэтилен высокой плотности (ПЭВП) и полиэтилен низкой плотности (ПЭНП). Этиленовые сополимеры включают этилен/альфа-олефиновые сополимеры и этилен/ненасыщенные эфирные сополимеры. Этилен/альфа-олефиновые сополимеры обычно включают этиленовые сополимеры и один или несколько сомономеров, выбранных из альфа-олефина, имеющих от 3 до 20 атомов углерода, таких как 1-бутен, 1-пентен, 1-гексен, 1-октен, 4-метил-1-пентен и подобные им.

Этилен/альфа-олефиновые сополимеры обычно имеют плотность в интервале от около 0,86 до около 0,94 г/см3. Обычно подразумевается, что термин линейный полиэтилен низкой плотности (ЛПЭНП) включает ту группу сополимеров этилена/альфа-олефина, которая попадает в интервал плотности между примерно 0,915 и примерно 0,94 г/см3, в частности, между примерно 0,915 и примерно 0,925 г/см3. Иногда линейный полиэтилен в интервале плотностей от около 0,926 до около 0,94 г/см3 указывается как линейный полиэтилен средней плотности (ЛПЭСП). Этилен/альфа-олефиновые сополимеры с более низкой плотностью могут быть обозначены как полиэтилен очень низкой плотности (ПЭОНП) и полиэтилен сверхнизкой плотности (ПЭСНП). Этилен/альфа-олефиновые сополимеры могут быть получены с помощью процессов гетерогенной или гомогенной полимеризации. Другим подходящим этиленовым сополимером является сополимер этилена/ненасыщенного эфира, который является сополимером этилена и одного или нескольких мономеров ненасыщенных сложных эфиров. Подходящие ненасыщенные сложные эфиры включают виниловые сложные эфиры алифатических карбоновых кислот, в которых сложные эфиры имеют от 4 до 12 атомов углерода, такие как винилацетат и алкиловые эфиры акриловой или метакриловой кислоты, в которых сложные эфиры имеют от 4 до 12 атомов углерода. Иономеры представляют собой сополимеры этилена и ненасыщенной монокарбоновой кислоты, в которой карбоновая кислота нейтрализована ионом металла, таким как цинк или предпочтительно натрий. Подходящие пропиленовые сополимеры включают пропилен/этиленовые сополимеры, которые представляют собой пропилен и этиленовые сополимеры, имеющие большее массовое процентное содержание пропилена, и терполимеры пропилена/этилена/бутена, которые являются сополимерами пропилена, этилена и 1-бутена.

Дополнительные слои, такие как адгезивные слои, например, для того, чтобы сделать слой газового барьера лучше прилегающим к соседним слоям, предпочтительно могут присутствовать в материале, составляющем основу, и выбираются на основе конкретных смол, используемых в качестве слоев для газового барьера.

В случае многослойной структуры, часть этой структуры может быть вспенена. Например, многослойный материал, используемый для формирования подложки, может содержать (от наружного слоя до слоя контакта с более внутренними пищевыми продуктами) один или несколько структурных слоев, обычно изготовленных из материала, такого как пенополистирол, полиэфирная пена или полипропиленовая пена, или картон, или литой лист, например, из полипропилена, полистирола, поливинилхлорида, полиэфира; газовый барьерный слой и свариваемый слой.

Легко открываемый хрупкий слой может быть расположен рядом со свариваемым слоем, чтобы облегчить вскрытие окончательной упаковки. Смеси полимеров с низкой когезионной стойкостью, которые можно использовать в качестве разрушаемого слоя, представляют собой, например, смеси, описанные в документе WO 99/54398. Общая толщина подложки обычно, но не исключительно, составляет до 5,00 мм, предпочтительно она составляет от 0,04 до 3,00 мм и более предпочтительно от 0,05 до 1,50 мм, еще более предпочтительно от 0,15 до 1,00 мм.

Указанная подложка может быть целиком изготовлена из бумажного материала (необязательно, с покрытием из пленки пластмассы) или полностью из пластмассы. В дополнительном варианте осуществления подложка, по меньшей мере, частично выполнена из бумажного материала и, по меньшей мере, частично из пластикового материала; в частности, подложка внутренне выполнена из пластика и, по меньшей мере, частично покрыта снаружи бумажным материалом.

В дополнительном варианте осуществления указанная подложка может быть по меньшей мере частично выполнена из металлического материала, в частности из алюминия. Указанная подложка также может быть выполнена, по меньшей мере, частично из алюминия и, по меньшей мере, частично из бумажного материала.

В общем, указанная подложка может быть выполнена как минимум из одного из следующих материалов: металл, пластик, бумага.

Пленка

Пленка может быть нанесена на подложки или поддоны, чтобы создать водонепроницаемую упаковку, в которой находится продукт. Если необходимо изготовить вакуумную упаковку, пленка, нанесенная на подложку, обычно представляет собой гибкий многослойный материал, содержащий, по меньшей мере, один первый внешний свариваемый слой, который может быть приварен к внутренней поверхности подложки, необязательно слой газового барьера и второй термостойкий внешний слой. Полимеры, используемые в указанном многослойном материале, должны быть легко формуемыми, поскольку пленка должна быть натянута и размягчена при контакте с нагревательной пластиной перед укладкой на изделие и подложку. Указанная пленка должна укладываться на изделие, будучи адаптированной к его форме и, возможно, к внутренней форме подложки.

Свариваемый внешний слой может содержать любой полимер, способный свариваться с внутренней поверхностью подложки. Полимерами, подходящими для свариваемого слоя, могут быть этиленовые гомо- и сополимеры, такие как ПЭНП, сополимеры этилена/альфа-олефина, сополимеры этилена/акриловой кислоты, сополимеры или сополимеры этилена/метакриловой кислоты, этилена/винил ацетата, иономеры, сополиэфиры, например ПЭТГ. Предпочтительными материалами для свариваемого слоя являются ПЭНП, этилен/альфа-олефиновые сополимеры, например, ЛПЭНП, иономеры, этилен/винилацетатные сополимеры и их смеси.

В зависимости от продукта, подлежащего упаковке, пленка может содержать газобарьерный слой. Газобарьерный слой обычно содержит непроницаемые для кислорода смолы, такие как ПВДХ, EVOH, полиамиды и смеси EVOH и полиамидов. Как правило, толщина слоя газового барьера выбирается таким образом, чтобы обеспечить пленке скорость проницаемости для кислорода при 23°С и относительной влажности 0% ниже 100 см3/м2-сут-атм, предпочтительно ниже 50 см3/м2-сут-атм, при измерении в соответствии с ASTM D-3985. Обычными полимерами для термостойкого внешнего слоя являются, например, этиленовые гомо- или сополимеры, этилен/циклические олефиновые сополимеры, такие как этилен/норборненовые сополимеры, пропиленовые гомо- или сополимеры, иономеры, сложные полиэфиры, полиамиды. Пленка также может содержать другие слои, такие как адгезивные слои, заполняющие слои и тому подобное, чтобы придавать пленке необходимую толщину и улучшать ее механические свойства, такие как устойчивость к проколу, устойчивость к растрескиванию, формуемость и тому подобное. Указанную пленку получают с помощью любого подходящего процесса совместной экструзии через экструзионную головку с плоским или круглым отверстием, предпочтительно, посредством совместной экструзии или с помощью горячего дутья.

Для использования в процессе упаковки «скин-пак» или «VSP», иначе называемом процессом вакуумной упаковки, указанная пленка практически не ориентирована. Обычно пленка или только один, или несколько ее слоев сшиваются для того, чтобы улучшить, например, прочность пленки и/или термостойкость, когда указанная пленка входит в контакт с нагревательной пластиной во время процесса вакуумной упаковки с получением пленки на продукте. Указанное сшивание может быть произведено путем использования химических добавок или путем обработки слоев пленки энергетической обработкой облучением, такой как обработка высокоэнергетическим электронным пучком, чтобы вызвать сшивание между молекулами облученного материала. Пленки, подходящие для этого способа, имеют толщину в интервале от 50 до 200 микрометров, предпочтительно от 70 до 150 микрометров. Пленки, подходящие для использования в качестве пленки в процессе вакуумной упаковки с получением пленки на продукте, представляют собой, например, пленки, продаваемые Cryovac® с коммерческими названиями TS201®, ТН300®, VST™ 0250, VST™ 0280.

Подробное описание

Упаковочный аппарат

Ссылочный номер 1 в целом обозначает упаковочное устройство для упаковки продукта Р, расположенного на подложке 4, например, на плоской подложке или на лотке, снабженном боковой стенкой. Устройство 1, например, сконфигурировано для вакуумной упаковки продукта, при которой тонкая пленка пластикового материала размещена на продукте и плотно прилегает, по меньшей мере, к верхнему краю подложки, к верхней или внутренней поверхности подложки не занятой продуктом, а также к поверхности продукта, таким образом оставляя минимальное количество остаточного воздуха внутри упаковки. Устройство 1 также может быть использовано для формирования атмосферы регулируемого состава в упаковке, из которой ранее был удален воздух.

Устройство 1 содержит раму 2, транспортную группу 25, приводимую рамой 2 и сконфигурированную для перемещения подложки 4 по заранее заданному рабочему пути от станции загрузки 26 предварительно отформованных подложек (например, см. Фиг. 1) или от станции формирования подложек 27 (например, см. Фиг. 4) по направлению к упаковочной станции 5.

Конвейерная группа 25 может, например, содержать скользящую поверхность 28, обычно горизонтальную, и конвейер 3, связанный с скользящей поверхностью 28, чтобы перемещать подложки 4 вдоль заранее заданного пути продвижения, в частности, в горизонтальном направлении, указанном стрелкой А1, показанной на Фиг. 1. Конвейер 3 сконфигурирован для перемещения заданного количества подложек 4 каждый раз вдоль пути продвижения до тех пор, пока они не будут расположены внутри упаковочной станции 5, где подложки 4 соединяются с соответствующими участками пленки 6. Например, блок 24 управления может управлять конвейером 3, чтобы перемещать заранее установленное количество подложек 4 из области за пределами упаковочной станции упаковки 5 в область внутри упаковочной станции 5, где подложки расположены вертикально выровненными с соответствующими частями пленки 6.

Конвейер 3 может, например, содержать первое передаточное устройство 3а (например, конвейерную ленту, показанную на Фиг. 1-4), сконфигурированное для транспортировки подложек 4 в непосредственную близость от упаковочной станции, и второе передаточное устройство 3b (схематично представленное на Фиг. 1-4), сконфигурированное для захвата одной или нескольких из указанных подложек 4 и переноса их в упаковочную станцию 5. Второе передающее устройство 3b может, например, включать в себя рычаги или другие устройства, оперирующие с подложками 4 и способные забирать предварительно установленное количество таких подложек 4 из первого передающего устройства 3a, переносить их в упаковочную станцию 5, чтобы затем вернуться к первому передающему устройству 3a, и забрать следующую серию подложек 4.

В качестве альтернативы, конвейер 3 может включать в себя толкатели (например, в форме стержней, которые проходят поперек указанного направления А1), взаимодействующие с подложками 4 и способные последовательно проталкивать предварительно установленные серии подложек внутрь упаковочной группы 5. Например, толкатели могут приводиться в движение цепью или ремнями и могут перемещаться во внутреннюю часть упаковочной станции 5 для правильного позиционирования заранее установленного количества подложек, а затем отводиться от упаковочной станции, как только подложки достигли правильного положения внутри этой же упаковочной станции.

Согласно еще одной альтернативе, конвейер 3 может включать в себя корпуса (например, в форме пластин, снабженных полостями, выполненными с возможностью приема заранее установленного количества подложек), которые перемещаются вдоль указанного направления А1 и которые перемещаются внутри упаковочной станции 5 вместе с подложками: в соответствии с последней альтернативой указанные корпуса имеют подходящую форму для размещения внутри упаковочной станции во время нанесения пленки на подложку.

В соответствии с одним аспектом конвейерная группа 25 также может содержать, по меньшей мере, один элемент 29 двигателя, например группу шаговых двигателей или систему приводных механизмов для приведения в действие конвейера 3 и придания шагового движения подложкам 4.

Известно, что продукты Р могут быть размещены на подложке 4 или в ней либо вручную, либо благодаря подходящему устройству загрузки продукта. В случае, показанном на Фиг. 1, загрузка продукта в соответствующую подложку 4 или на нее может происходить перед станцией загрузки 26, на станции загрузки 26 или в любом положении между станцией загрузки 26 и упаковочной станцией 5; в противном случае, в случае Фиг. 4 (формирование подложки в процессе) позиционирование продукта Р на подложке происходит после станции формирования подложек 27 в любом одном положении между станцией формирования подложек 27 и упаковочной станцией 5.

Устройство 1 также содержит группу 30 для подачи пленки, в частности пленки из пластикового материала вышеописанного типа, предназначенную для соединения с подложкой 4. Группа 30 подачи пленки может, например, содержать подающий ролик 31, поддерживаемый с помощью соответствующей структуры подложки, например, содержащей одну или несколько стоек, в свою очередь переносимых рамой 2. Группа 30 подачи пленки может быть сконфигурирована для формирования множества дискретных листов перед упаковочной станцией (см. еще раз в качестве примера на Фиг. 1): в этом случае подающая группа 30 содержит блок 32 резки пленки, которая, начиная со сплошного полотна, разрезается поперечно и, необязательно, также продольно разрезается таким образом, чтобы образовывать порции 6 пленки или множество дискретных листов 6 заданного размера, которые затем отправляются на упаковочную станцию 5, как будет описано ниже более подробно.

Блок 32 для резки пленки содержит режущее устройство с лезвием 33 и приводной механизм 34. Такой приводной механизм 34 может быть электрическим, пневматическим или гидравлическим приводным механизмом любого типа. Приводной механизм 34 предпочтительно закреплен на раме 2 и соединен с режущим устройством так, чтобы толкать и тянуть лезвие 33 в направлении, поперечном развернутой части пленки, как указано двойной стрелкой А2 на Фиг. 1.

В качестве альтернативы, группа подачи пленки 30 может быть выполнена с возможностью разматывания пластиковой пленки с подающего ролика 31, соответствующим образом направляя ее и отправляя в виде непрерывного полотна на упаковочную станцию 5 (эта альтернатива, например, показана на Фиг. 2-4). В этом случае разрезание пленки 6, если это необходимо, может происходить после того, как пленка 6 прикреплена к подложке 4 и/или после завершения этапа удаления или модификации газа внутри подложки 4.

Упаковочная станция 5 выполнена с возможностью закрепления части 6 пленки на указанных подложках 4 и содержит нижний инструмент 5b и верхний инструмент 5с. Нижний инструмент 5с имеет внутренние стенки 35, определяющие заранее установленное количество позиционирующих посадочных мест 5а для подложек 4. В одном варианте осуществления нижний инструмент 5b снабжен множеством позиционирующих посадочных мест 5а: каждое гнездо 5а выполнено с возможностью размещения соответствующей подложки 4; в этом случае верхний инструмент 5с снабжен одной или несколькими удерживающими структурами 36 для удержания пленки 6 над подложкой или подложками 4, присутствующими в соответствующих позиционирующих посадочных местах 5а.

Например, в варианте осуществления в соответствии с Фиг. 5a-5k показан нижний инструмент 5b, который снабжен посадочным местом 5а для приема соответствующей подложки (показанными в неограничивающей форме в вариантах воплощения на Фиг. 5a-5j являются подложки 4 с боковой стенкой, в то время как на Фиг. 5k представлен вариант осуществления, в котором указанная подложка имеет плоскую форму), а верхний инструмент 5с содержит поддерживающую конструкцию 36, например пластинчатую, предназначенную для размещения части пленки 6 выше подложки 4 и выровненную с указанной подложной, присутствующей в указанном посадочном месте 5а.

На Фиг. 5a-5j подложка 4 представляет собой лоток, имеющий основание 4а, упирающееся в подвижную пластину 37, присутствующую в каждом позиционирующем посадочном месте 5а нижнего инструмента 5b, и боковую стенку 4b, выходящую из основания 4а: лоток 4 размещают в позиционирующем посадочном месте 5а, так что кольцевой фланец 4с лотка 4, выходящий из верхнего края боковой стенки 4b, может упираться над торцевой поверхностью 38 стенки, образующей указанное посадочное место 5. В случае Фиг. 5k, плоская подложка 4 расположена в позиционирующем посадочном месте 5а подходящей формы в нижнем инструменте 5b. Как показано на указанных чертежах, верхний и нижний инструменты взаимодействуют для формирования камеры Т корпуса: в первом рабочем состоянии упаковочной станции 5, показанной на Фиг. 1-4 и 5а, 5b, верхний и нижний инструменты разнесены друг относительно друга и камера Т корпуса открыта, что позволяет перемещать последовательные участки пленки внутри камеры корпуса. Во втором рабочем состоянии упаковочной станции, показанной на Фиг. 5с-5k, камера Т корпуса герметично закрыта по отношению к атмосфере вне устройства 1. Следует считать, что под герметичным закрытием подразумевается то, что камера корпуса не может свободно сообщаться с окружающей средой вне самой камеры и, следовательно, газ может подаваться или извлекаться из упаковочной камеры Т только посредством подающих или всасывающих каналов 23 под управлением устройства 1. Удерживающая конструкция 36 имеет активную поверхность 39 (например, плоскую, как в приведенных вариантах осуществления или в форме купола), предназначенную для осуществления контакта с частью 6 пленки, расположенной над нижним инструментом 5с. Верхний инструмент снабжен нагревательным устройством (не показано, поскольку само по себе оно известно), сконфигурированным для нагревания активной поверхности 39 удерживающей структуры 36 таким образом, чтобы придать пленке 6 требуемые характеристики деформируемости: в соответствии с конкретными случаями может быть предусмотрено нагревательное устройство, которое сконфигурировано для нагрева всей активной поверхности удерживающей конструкции или только ее части (например, центральной части и/или части периметра). Удерживающая структура 36 также предусматривает удерживающую систему механического типа (например, с использованием захватов, активных на краях периметра части пленки) или вакуумного типа, содержащую множество отверстий, распределенных на активной поверхности, которые являются частью системы всасывания, управляемой блоком управления 24, чтобы создать эффект всасывания и удерживать часть пленки на активной поверхности, по меньшей мере, в течение одной части процесса упаковки.

Перемещение пленки в камере корпуса происходит посредством перемещения пленки в виде непрерывной пленки: например, если пленка разрезается после упаковки, такая пленка может управляться системами, работающими после упаковочной станции. В качестве альтернативы могут быть предусмотрены системы перемещения пленки, которые активны на своих продольных краях: обычно используются цепи с активными захватами на краях пленки.