Изобретение относится к сопровождающему поджимающему приспособлению в машине для намотки полимерной пленки в рулоны.

Существующие машины для намотки полимерной пленки в рулоны имеют барабаны со шпинделями, которые осуществляют намотку полимерной пленки в требуемые конечные рулоны.

Необходимость осуществления чрезвычайно быстрых циклов смены рулонов в процессе формирования этих рулонов подразумевает необходимость использования определенных типов барабанов.

В уровне техники была, по сути, обоснована концепция «револьверного» расположения барабанов, т.е. последовательности барабанов (обычно 3, но также 2, или 4, или более). Эти рулоны собраны на одинаковом расстоянии от общего независимого центра поворота, а полимерную пленку, произведенную линией, чередующимся образом наматывают на шпиндели этих барабанов.

Только с концепцией намотки такого типа можно гарантировать чрезвычайно быстрые циклы смены рулонов, иногда меньше чем за 20 секунд. Следует отметить, что смена рулона необходима всякий раз, когда длина пленки, наматываемой на шпиндель барабана, достигает заданного значения, с тем, чтобы иметь желаемый вес или диаметр полученного рулона.

Та же самая концепция работы «револьверной» системы подразумевает соответствующим образом потерю контакта, во время фазы смены рулона, с прижимным цилиндром наматываемой пленки.

Этот прижимной цилиндр наматываемой пленки воздействует на поверхность рулона и выполняет двойную функцию.

Прежде всего, он должен предотвращать проникновение избыточного воздуха между последовательными витками наматываемого рулона.

Во-вторых, он должен предотвращать возможность вышеупомянутого «скольжения» витков друг на друга, в частности, из-за уменьшения трения, вызванного наличием оставшегося захваченного воздуха.

Потеря контакта во время фазы смены рулона, когда указанный цилиндр, в части наматывания рулона, теряет свои функции, с последующим ухудшением конечного вида готового рулона (наличия воздуха между витками и несовершенного совмещения краев витков). Такая ситуация не ставит под угрозу функциональность пленки, но наличие этих геометрических дефектов, в частности, в конечной фазе намотки, то есть в части, которая остается видимой для пользователя, приводит к «обесцениванию» рулона.

Общей задачей настоящего изобретения является устранение указанных выше недостатков известного уровня техники чрезвычайно простым, экономичным и функциональным способом.

Еще одной задачей настоящего изобретения является создание сопровождающего поджимающего приспособления в машине для намотки полимерной пленки в рулоны, которое исключает возможность захвата воздуха во время вращения шпинделя барабана относительно независимого центра вращения барабанов машины.

Еще одной задачей настоящего изобретения является создание поджимающего приспособления, которое, при решении указанных выше недостатков, не замедляет работу машины и замену рулонов.

С учетом указанных выше задач, в соответствии с изобретением, предложено сопровождающее поджимающее приспособление в намоточной машине для намотки полимерной пленки в рулоны, имеющее характеристики, указанные в прилагаемой формуле изобретения.

Конструктивные и функциональные характеристики настоящего изобретения и его преимущества в отношении известного уровня техники будут еще более очевидны из приведенного ниже описания со ссылкой на прилагаемые чертежи, на которых изображен вариант выполнения предложенного сопровождающего поджимающего приспособления в намоточной машине для намотки полимерной пленки в рулоны.

На чертежах:

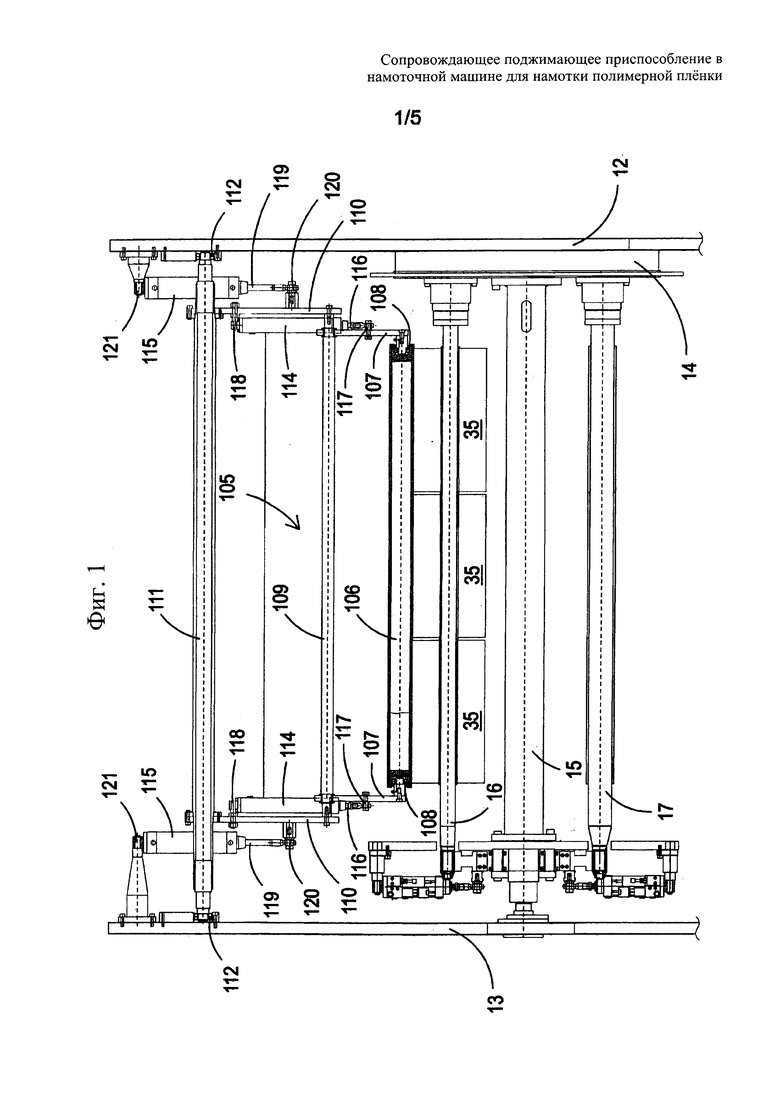

Фиг. 1 схематично изображает вид спереди намоточной машины для намотки полимерной пленки в рулоны, оборудованной предложенным сопровождающим поджимающим приспособлением для полимерной пленки;

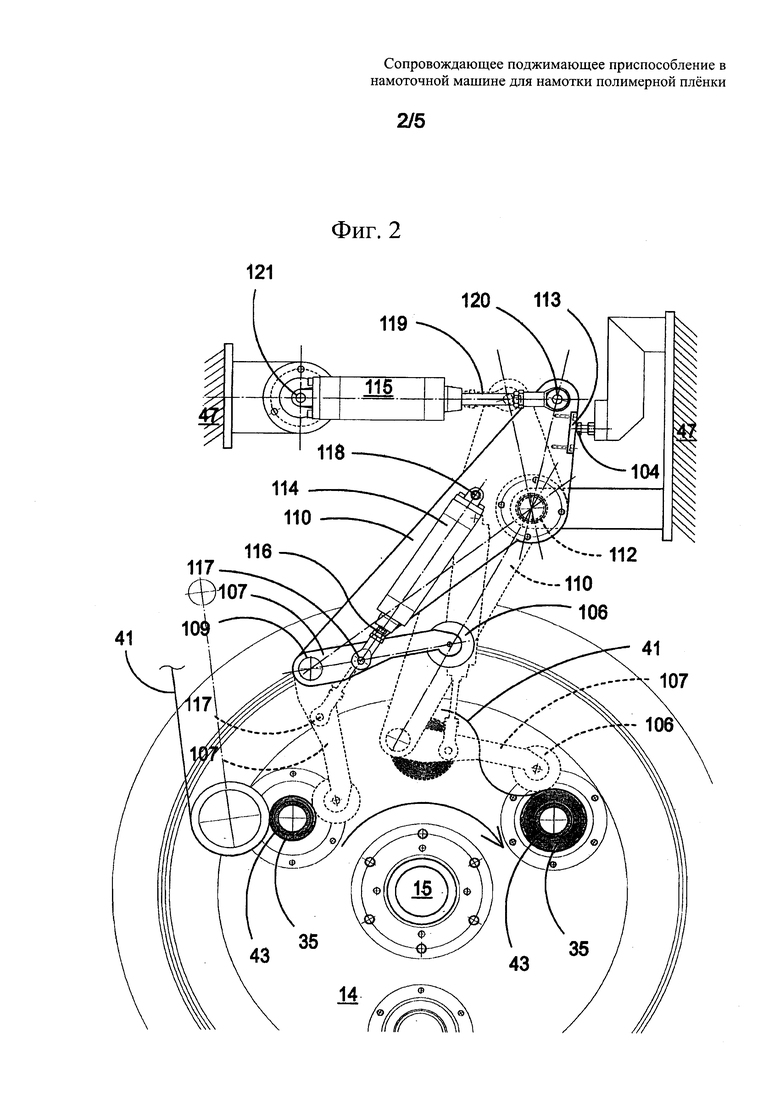

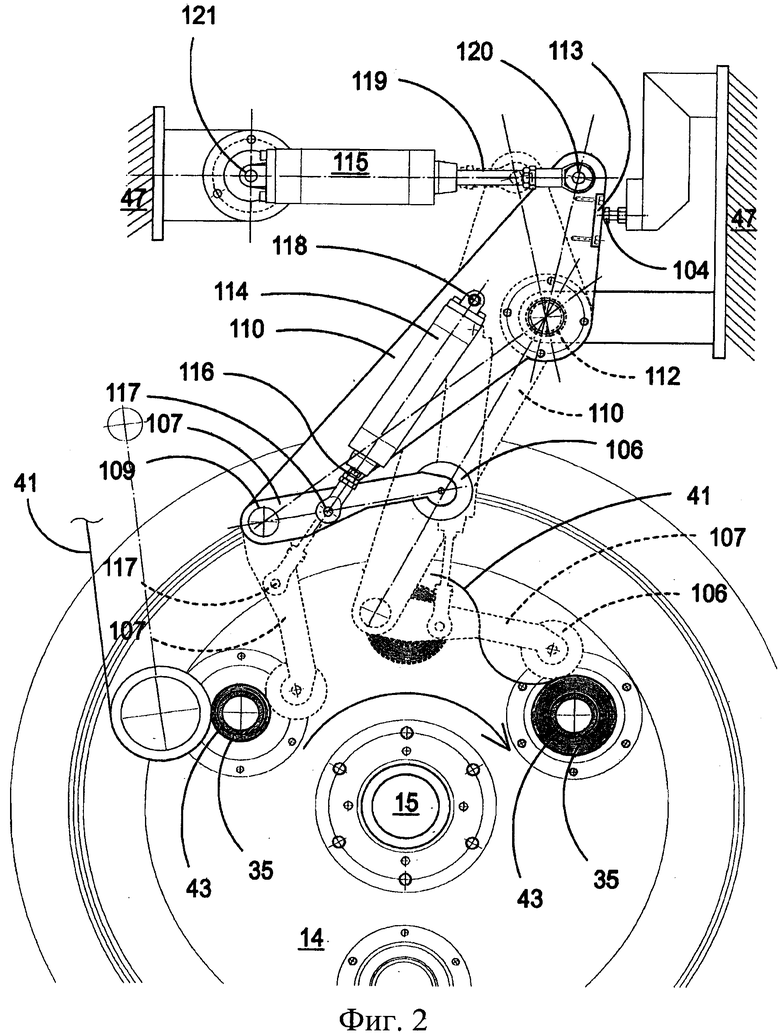

Фиг. 2 изображает вид сбоку, показывающий положение некоторых различных элементов, образующих предложенное сопровождающее поджимающее приспособление, из которых некоторые показаны в различных рабочих положениях;

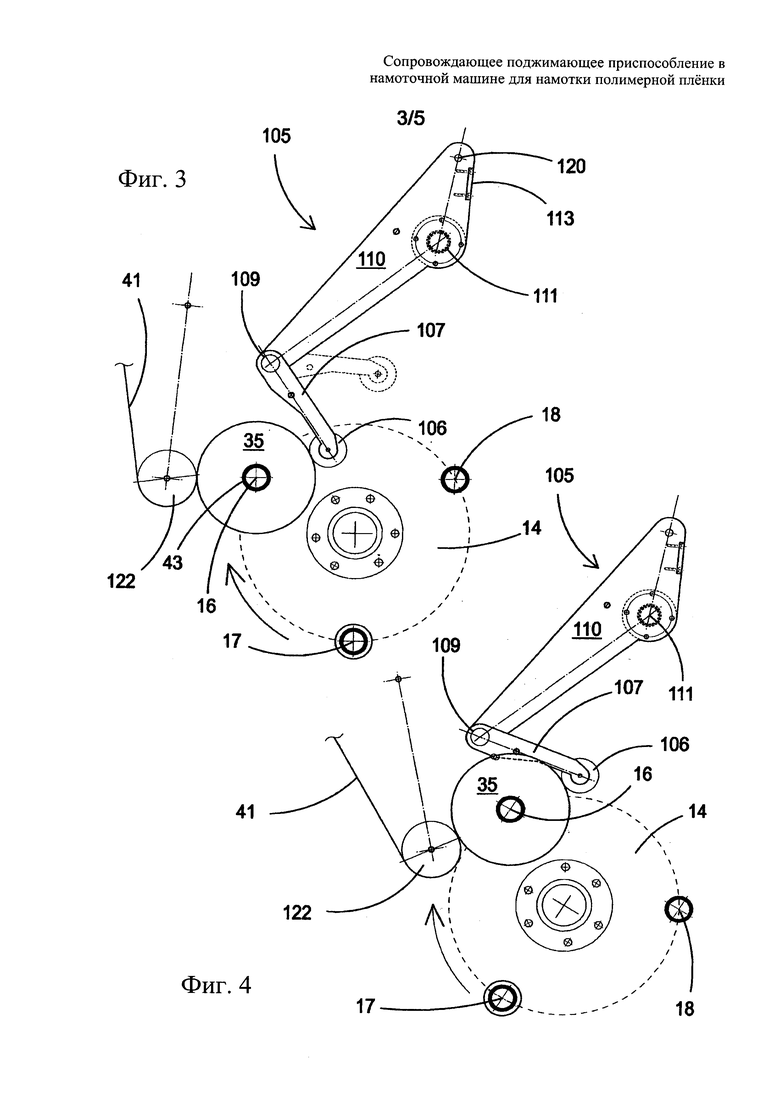

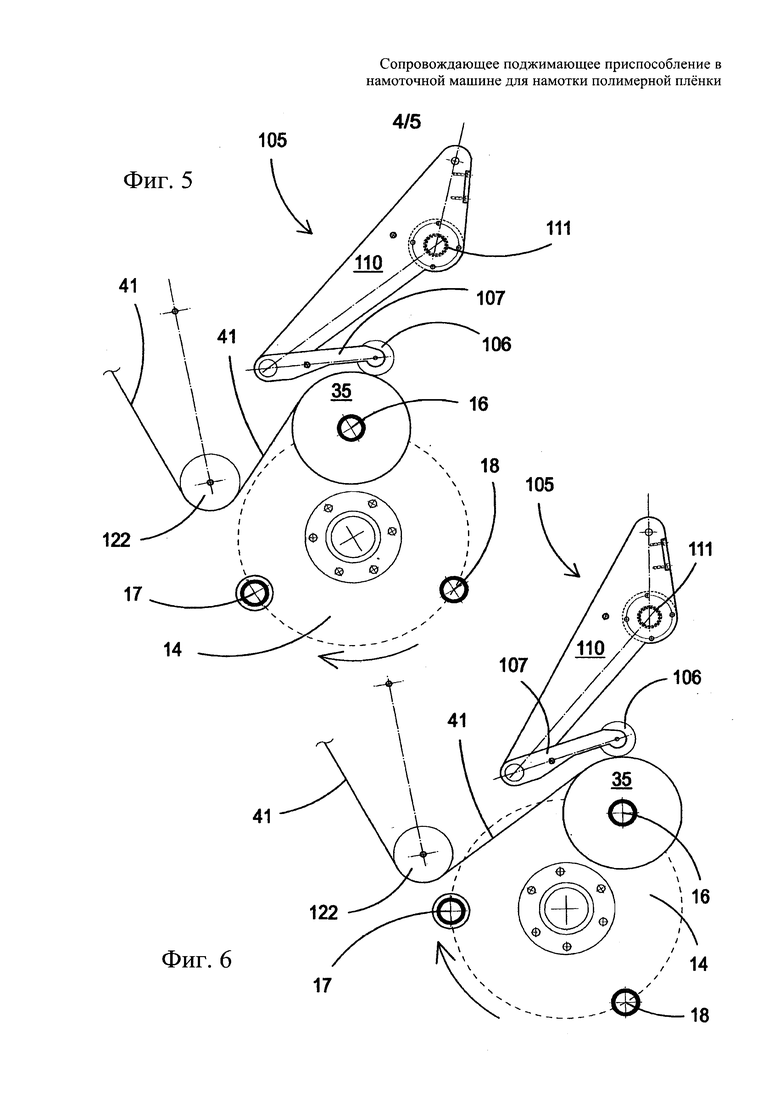

Фиг. 3-7 полностью схематически иллюстрируют некоторые этапы работы предложенного сопровождающего поджимающего приспособления.

На Фиг. 1 показан схематический вид спереди намоточной машины для намотки полимерной пленки в рулоны, оборудованной предложенным сопровождающим поджимающим приспособлением для полимерной пленки, обозначенным в целом номером позиции 105.

Приспособление 105 расположено внутри конструкции, состоящей из двух вертикальных стоек 12, 13, которые образуют плечо рамы намоточной машины.

Первая вертикальная стойка 12 поддерживает консольно, на поворотной опорной пластине 14, центральный вал 15, поддерживаемый на другом конце второй вертикальной стойкой 13.

Пластина 14, поворачивающаяся вокруг центрального вала 15, также имеет три шпинделя, 16, 17 и 18, расположенные под углом 120° относительно друг друга, что и завершает намоточный барабан. В изображенном примере общее количество намоточных барабанов равно 3, но в общем случае количество может варьироваться от 2 до 4 или более.

Фиг. 2 представляет собой вид сбоку, показывающий некоторые различные элементы, образующие сопровождающее поджимающее приспособление 105, из которых некоторые элементы показаны в различных положениях.

Это приспособление 105, по сути, специально предусмотрено, чтобы не допустить захват воздуха полимерной пленкой 41, наматываемой в рулоны 35, установленные на шпинделе 16.

Приспособление 105 содержит сопровождающий поджимающий валик 106 (в этом примере, неприводной валик, но он также может быть приводным), расположенный на конце рычажного механизма, выборочно приводимого в действие для удержания поджимающего валика 106 на пленке 41, например, в конечной фазе намотки на рулон 35, расположенный на шпинделе 16. Это действие должно осуществляться, когда пластину 14, поддерживающую шпиндель, поворачивают, чтобы выгрузить готовый рулон.

В соответствии с примером, рычажный механизм состоит из группы шарнирных рычагов, которые вращаются-поворачиваются по команде от соответствующих приводов.

В частности, в соответствии с показанным примером, рычажный механизм с поджимающим валиком 106 получают следующим образом. Поджимающий валик 106 расположен на первых свободных концах двух первых рычагов 107 с расположенными между валиком и указанными концами подшипниками 108 (Фиг. 1). Указанные два первых рычага 107 параллельны друг другу и разнесены друг от друга, в двух крайних положениях поджимающего валика 106.

Указанные два первых рычага 107 на вторых концах присоединены, с помощью небольшого вала или штифтов 109, к двум дополнительным вторым рычагам 110, которые, в свою очередь, присоединены, с помощью небольшого вала 111, закрепленного в подшипниках 112, к раме 47 машины, частично схематично показанной со вставленными несущими элементами, завершающими рычажный механизм.

Указанные два вторых рычага 110 имеют профилированную форму на одном конце, на котором амортизирующая или упорная поверхность 113 создана для регулируемого упора 104, такого как винт, расположенного на части рамы 47 (Фиг. 2).

Наличие указанного упора 113 и соответствующего регулируемого упора 104 необходимо, когда звездообразная пластина машины должна иметь возможность намотки на шпиндели барабанов, имеющих разные наружные диаметры (как правило, 2'' (5,08 см) и 3'' (7,62 см), но также и большие, меньшие или промежуточные размеры относительно тех, которые были упомянуты). Для того чтобы иметь возможность сократить ход рычагов 107 и 110 до минимума (следовательно, уменьшить время замены, которое, как можно видеть, имеет основополагающее значение в этом типе применения), эти рычаги должны быть расположены как можно ближе к шпинделю намоточного барабана, одновременно, что очевидно, не допуская взаимодействия с ним.

Каждый из указанных двух первых рычагов 107 и указанных дополнительных двух вторых рычагов 110 перемещается при повороте между рабочим положением и положением выгрузки с помощью пары приводов, соответственно, 114 и 115, каждый из которых содержит, например, пневматический цилиндр одностороннего действия (простого действия).

Более конкретно, приводы 114 указанных двух первых рычагов 107, в данном примере цилиндры, одним концом одного из своих штоков 116 соединены посредством штифтов 117 со средней частью первых рычагов 107. Корпуса цилиндров 114, с другой стороны, соединены посредством штифтов 118 со средней частью вторых рычагов 110.

Приводы 115 двух вторых рычагов 110, в данном примере цилиндры, одним концом одного из своих штоков 119 соединены посредством штифтов 120 с торцевой частью вторых рычагов 110. Цилиндры 115, с другой стороны, соединены посредством штифтов 121, с частью рамы 47 машины.

Следует отметить, что как первый рычаг 107, так и второй рычаг 110 приводится в поворотное движение, или точнее, в возвратно-поступательное поворотное движение с помощью соответствующих приводов 114, 115. Это осуществляется для удержания поджимающего валика 106 предложенного приспособления, в контакте с рулоном 35 в конечной фазе намотки на шпиндель 16, из шпинделей 16, 17, 18, намоточной машины. Это действие должно осуществляться при повороте пластины 14 со шпинделями (в этом примере 16, 17, 18) в направлении положения выгрузки рулонов.

Фиг. 3-7 иллюстрируют, полностью схематически, некоторые фазы работы приспособления 105.

На этих чертежах, по сути, представлены типичные состояния изменяющейся последовательности положений намоточного приспособления «револьверного» типа, которое, в данном примере, состоит из трех барабанов с соответствующими шпинделями 16, 17 и 18. Эта последовательность четко показывает, как в течение всего периода времени между началом поворота поворотной пластины 14 со шпинделями 16, 17 и 18 вокруг центрального вала 15, и достижением ею конечного положения, между рулоном и хвостом пленки, перед отрезанием последней, создается контакт. Таким образом, перед выгрузкой рулона с соответствующего шпинделя, предотвращается любое возможное включение воздуха в рулон, который должен быть завершен.

Со ссылкой прежде всего на Фиг. 3, на этом чертеже проиллюстрирована обычная фаза намотки, в которой поджимающий валик 106 поддерживается в контакте с рулоном 35, тогда как обычный прижимной намоточный валик 122 направляет наматываемую пленку 41 вокруг гильзы 43, установленной на шпинделе 16, для формирования рулона 35.

Для того чтобы получить такую конструкцию, штоки 116 и 119 цилиндров 114 и 115, по меньшей мере частично, выдвинуты.

Далее описано, что происходит в начале цикла замены.

Фиг. 4 иллюстрирует непосредственно последующую фазу, на которой пластину 14 начинают поворачивать вокруг ее центра, задаваемого валом 15.

В этой фазе поджимающий валик 106 предотвращает захват воздуха в рулон 35, что, в противном случае, могло иметь место из-за потери контакта прижимного намоточного валика 122 с тем же рулоном 35. Это перемещение валика 106 обеспечивается за счет поворота первых рычагов 107, вызванного действием соответствующих цилиндров 114, тогда как вторые рычаги 110 могут по-прежнему оставаться неподвижными. Это, очевидно, также имеет место в отношении геометрии рычажного механизма, создаваемого таким образом двумя парами рычагов 107 и 110, а также с помощью соответствующего шарнира.

Фиг. 5 иллюстрирует последующую фазу, на которой продолжающийся поворот пластины 14 приводит к полному отделению прижимного намоточного валика 122 от рулона 35. Поэтому ясно видно, что отсутствие захвата воздуха достигается только благодаря наличию предложенного поджимающего приспособления. Поджимающий валик 106, на самом деле, благодаря наличию двух пар рычагов 107 и 110 и соответствующих цилиндров 114 и 115, которые перемещают их соответствующим образом, остается «прилипшим» к поверхности рулона 35. Этот контакт также удерживает пленку 41 «прилипшей» к наружной поверхности рулона, без какого-либо попадания воздуха между пленкой и рулоном.

Фиг. 6 иллюстрирует дальнейшую фазу поворота пластины 14 и еще одну фазу адаптации поджимающего валика 106 с изменением положения шпинделя 16 с рулоном 35.

На Фиг. 7 показана ситуация, когда рулон 35, а скорее пленка 41, покидая рулон в качестве хвоста, должна быть отрезана специальным поперечным режущим лезвием 60 для разрезания пленки 41, которое является частью режущего устройства, предусмотренного на намоточной машине.

Наличие части поджимающего приспособления, формирующей поджимающий валик 106, в соответствии с изобретением, также гарантирует, что в этой последней фазе воздух не захватывается даже хвостом пленки 41.

Кроме того, из некоторых показанных и описанных фаз можно видеть, как после достижения определенного угла поворота пластины, который зависит от количества шпинделей на пластине и ее размера, в дополнение к геометрии рычажного механизма сопровождающего поджимающего приспособления, поворот осуществляется указанными вторыми рычагами 110 или указанными первыми рычагами 107, снова приводимыми в действие соответствующими приводами 115 и 114, чтобы сопровождать рулон 35 вплоть до положения разрезания пленки 41.

На Фиг. 2 показано, как непрерывной, так и пунктирной линией, возможность перемещения первого и второго рычагов 107 и 110.

В конце поперечной резки пленки 41 в последующем цикле замены первый и второй рычаги 107 и 110 возвращаются в исходное начальное положение, готовыми привести сопровождающий поджимающий валик 106 к следующему новому рулону 35, который установлен на последующем шпинделе 17.

В соответствии с настоящим изобретением, таким образом, поджимающее приспособление преимущественно предотвращает захват воздуха между последовательными витками пленки во время фазы замены рулонов.

На самом деле, очевидно, что во время последовательности смены рулонов в намоточном приспособлении «револьверного» типа, в течение всего периода времени между началом поворота намоточного приспособления «револьверного» типа (т.е. поворотной пластины 14) вокруг своей оси поворота (вала 15) и достижением конечного положения, с помощью поджимающего валика 106 предложенного приспособления, обеспечивается контакт между гильзой 43 рулона 35 и впоследствии формируемым и наматываемым рулоном 35. Таким образом, не допускается никакого захвата воздуха в рулоне 35.

Таким образом, полученные рулоны превосходно намотаны, и их последовательные витки хорошо совмещены и компактны, с получением рулона высокого качества.

Тем самым, достигнута цель, упомянутая в начале описания.

Формы конструкции для получения приспособления, выполненного в соответствии с изобретением, а также материалы и режимы сборки, очевидно, могут отличаться от тех, которые показаны на чертежах с чисто иллюстративными и не ограничивающими целями.

Объем правовой охраны настоящего изобретения, таким образом, ограничен прилагаемой формулой изобретения.

Изобретение относится к области намоточной техники. Сопровождающее поджимающее приспособление используется в намоточной машине для намотки полимерной пленки в рулоны. Намоточная машина имеет по меньшей мере два шпинделя. Шпиндели расположены на поворотной пластине. Пластина выполнена с возможностью поворота вокруг центрального вала. Вал закреплен на вертикальной стойке машины. Поджимающее приспособление содержит сопровождающий поджимающий валик. Валик расположен на рычажном механизме. Рычажный механизм выборочно приводится в действие для вращения-поворота при помощи соответствующих приводов. Рычажный механизм поддерживает поджимающий валик расположенным на пленке в заключительной фазе наматывания пленки на рулон на одном из шпинделей. Рычажный механизм приводится в действие во время поворота пластины со шпинделями для выгрузки готового рулона. Рычажный механизм содержит два первых рычага и два вторых рычага. Рычаги шарнирно установлены относительно друг друга. Исключается захват воздуха во время вращения шпинделя. Повышается производительность. 6 з.п. ф-лы, 7 ил.

1. Сопровождающее поджимающее приспособление в намоточной машине для намотки полимерной пленки в рулоны, в которой по меньшей мере два шпинделя (16, 17, 18) расположены на поворотной пластине (14) вокруг центрального вала (15), закрепленного на вертикальной стойке (12) машины, отличающееся тем, что оно содержит сопровождающий поджимающий валик (106), расположенный на рычажном механизме (107, 109, 110, 111), который выборочно приводится в действие для вращения-поворота при помощи соответствующих приводов (114, 115), чтобы поддерживать поджимающий валик (106) расположенным на пленке (41) в заключительной фазе наматывания пленки на рулон (35), расположенный на одном из указанных шпинделей (16), при этом указанный рычажный механизм приводится в действие, когда указанная пластина (14) с указанными шпинделями поворачивается для выгрузки готового рулона.

2. Сопровождающее поджимающее приспособление по п. 1, отличающееся тем, что рычажный механизм содержит два первых рычага (107) и два вторых рычага (110), причем указанные первые рычаги (107) на первых свободных концах поддерживают указанный поджимающий валик (106), отстоят друг от друга и расположены рядом друг с другом, а на вторых концах они шарнирно прикреплены (в положении 109) к концам указанных вторых рычагов (110), которые, в свою очередь, отстоят друг от друга, расположены рядом друг с другом и шарнирно прикреплены (в положении 111) к раме (47) намоточной машины.

3. Сопровождающее поджимающее приспособление по п. 2, отличающееся тем, что один привод (114) из указанных приводов (114, 115) расположен между указанными первыми и вторыми рычагами (107, 110), а соответственно второй привод (115) расположен между вторыми рычагами (110) и указанной рамой (47) машины.

4. Сопровождающее поджимающее приспособление по п. 2, отличающееся тем, что указанные два вторых рычага (110) имеют профилированную форму на одном конце, на котором создана упорная или амортизирующая поверхность (113) для регулируемого упора (104), расположенного в части рамы (47).

5. Сопровождающее поджимающее приспособление по п. 1, отличающееся тем, что каждый из указанных приводов (114, 115) содержит пневматический цилиндр простого действия.

6. Сопровождающее поджимающее приспособление по любому из пп. 1-5, отличающееся тем, что сопровождающий поджимающий валик (106) представляет собой неприводной валик.

7. Сопровождающее поджимающее приспособление по любому из пп. 1-5, отличающееся тем, что сопровождающий поджимающий валик (106) представляет собой приводной валик.

| US 5660351 A, 26.08.1997 | |||

| US 4529141 A, 16.07.1985 | |||

| Устройство для намотки пленочного полотна | 1981 |

|

SU1062011A1 |

| I йСЕСОЮЗНАЯ 5 5т 4 -V :-?fV5^i^'' '5'^ '('П?т^'Г'^'' • f |u*ihr^hiU-iLXbr;L;^..riA!'! | 0 |

|

SU369088A1 |

Авторы

Даты

2018-08-01—Публикация

2014-09-19—Подача