резки и механизмы 42 зачистки изоляции. На катушку 5 устанавливается планка 112. с выводами. Включается узел сварки. Верхние 17 и нижние 19 электроды подходят к планке 112 и зажимают между собой многожильный плоский провод 43 и выводы на планке 112. Происходит сварка одновременно всех выводов. После этого планка 112 опускается на дно каркаса 5, подводится прижимной ролик 76 и включается намотка. По сигналу со счетно-командного устройства скорость намотки уменьшается и на последнем витке по сигналу с одного из датчиков намоточной головки 3 включаются тормоз шпинделя 4 и электродвигатель механизмов 42 зачистки изоляции. Шпиндель 4 продолжает врашаться на малой скорости, и по сигналу с другого датчика намоточной головки 3 происходит отключение электромагнитов, механизмов 42 зачистки изоляции, управляющих подводом и отводом рифленых роликов, зачищающих изоляцию с провода 43. Изоляция зачищается одновременно на всех жилах провода 43 и с двух его сторон. По сигналу с того же

1

Изобретение относится к технологическому оборудованию для намотки электричсг- ких катушек ленточным проводииком, в частности для намотки катушек многожильным плоским проводом, и может быть использовано в электротехнической и радиотехнической отраслях промышленности.

Цель изобретения - расширение технологических возможностей намотки катушек различного диаметра.

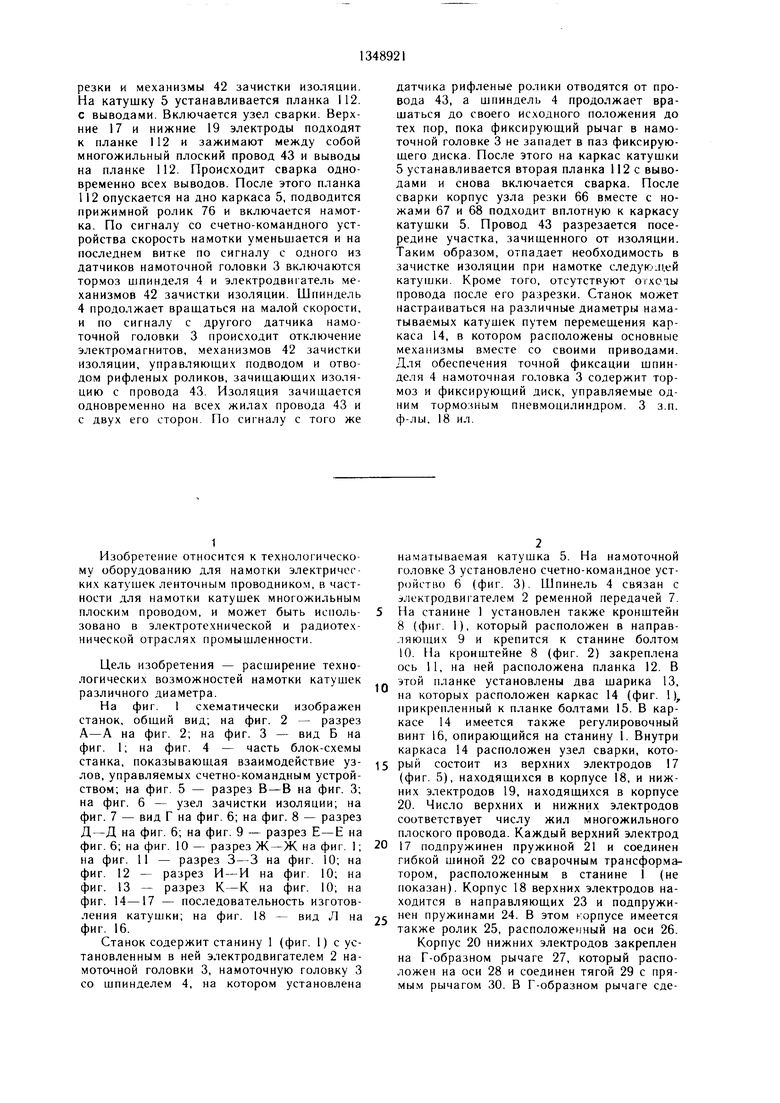

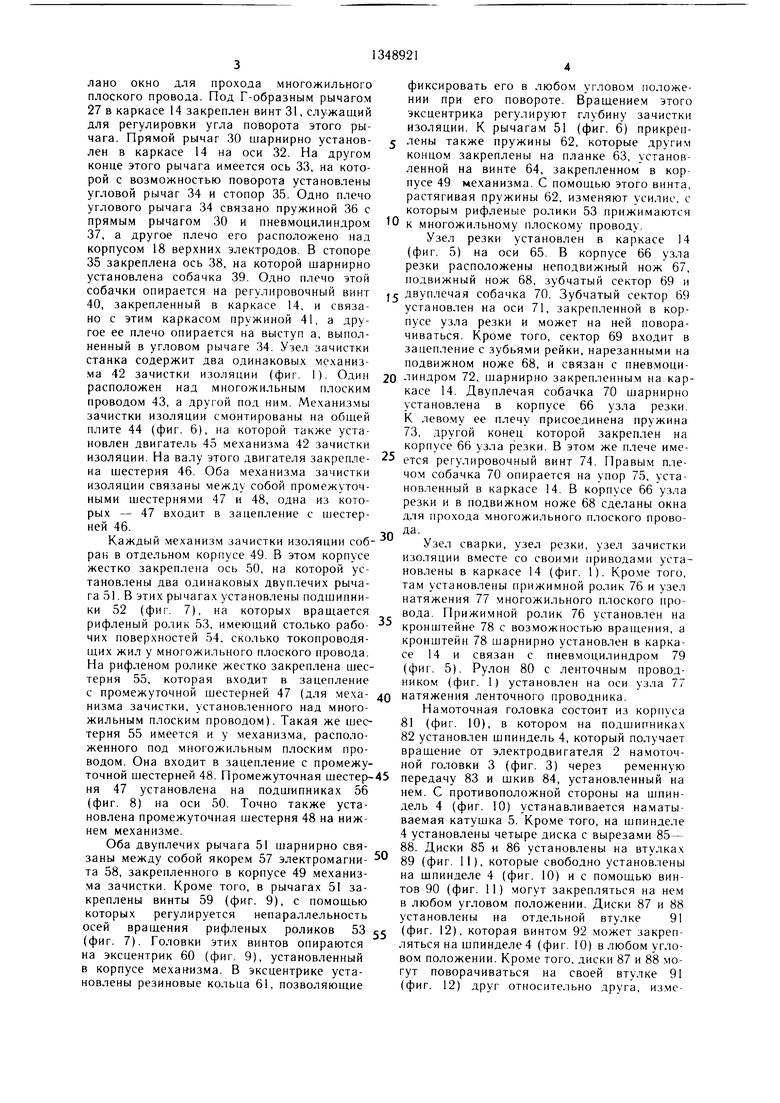

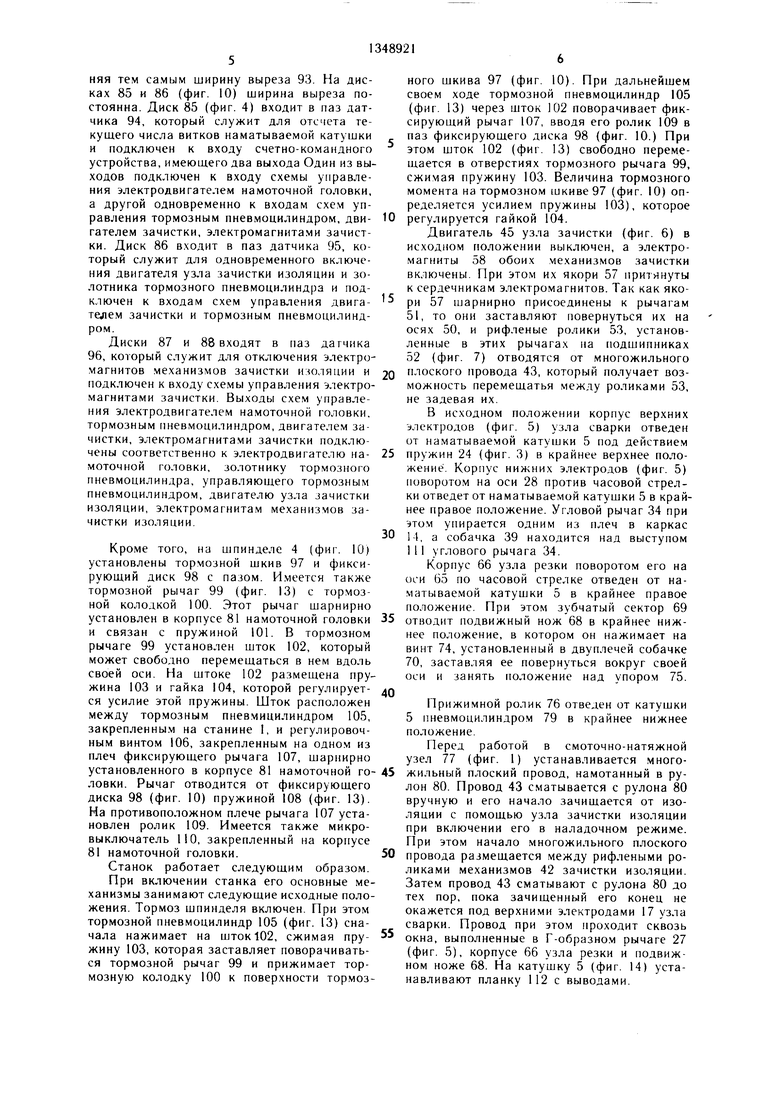

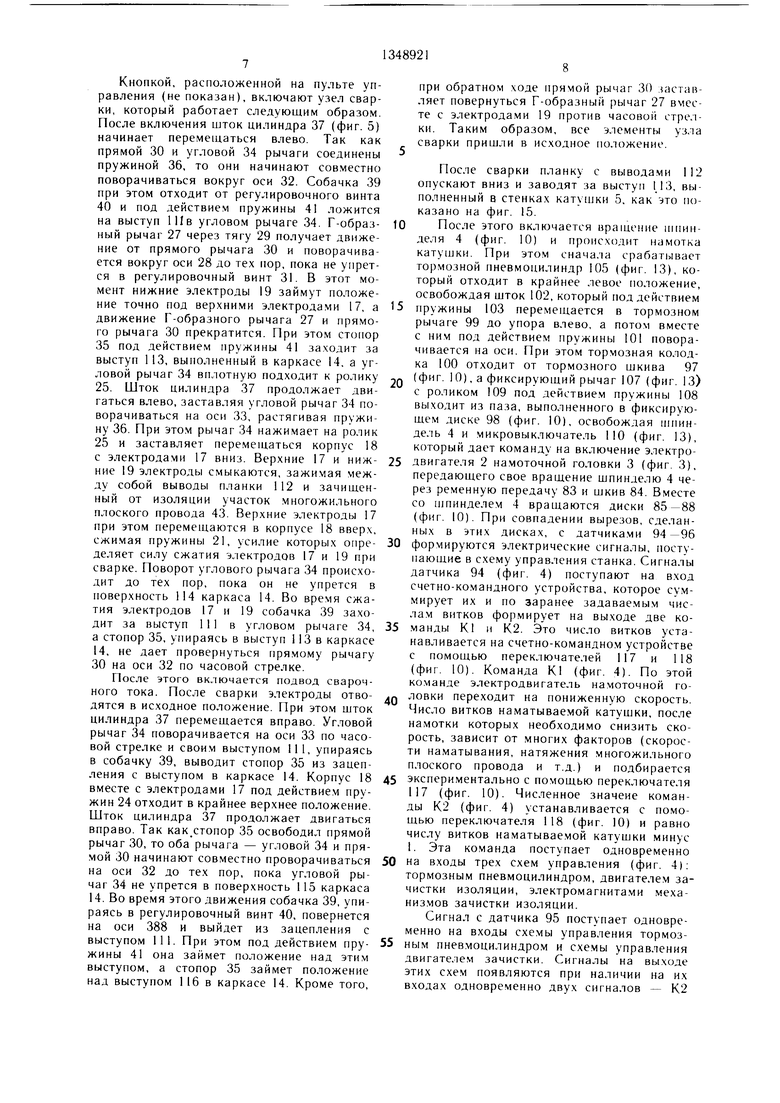

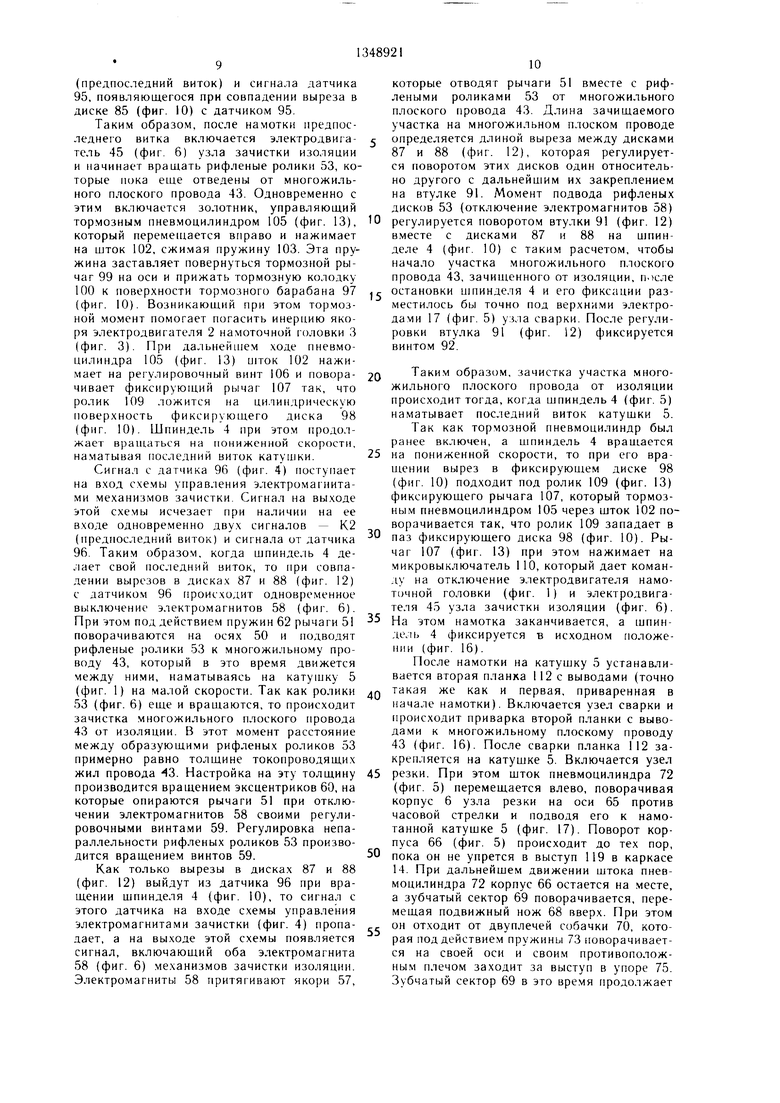

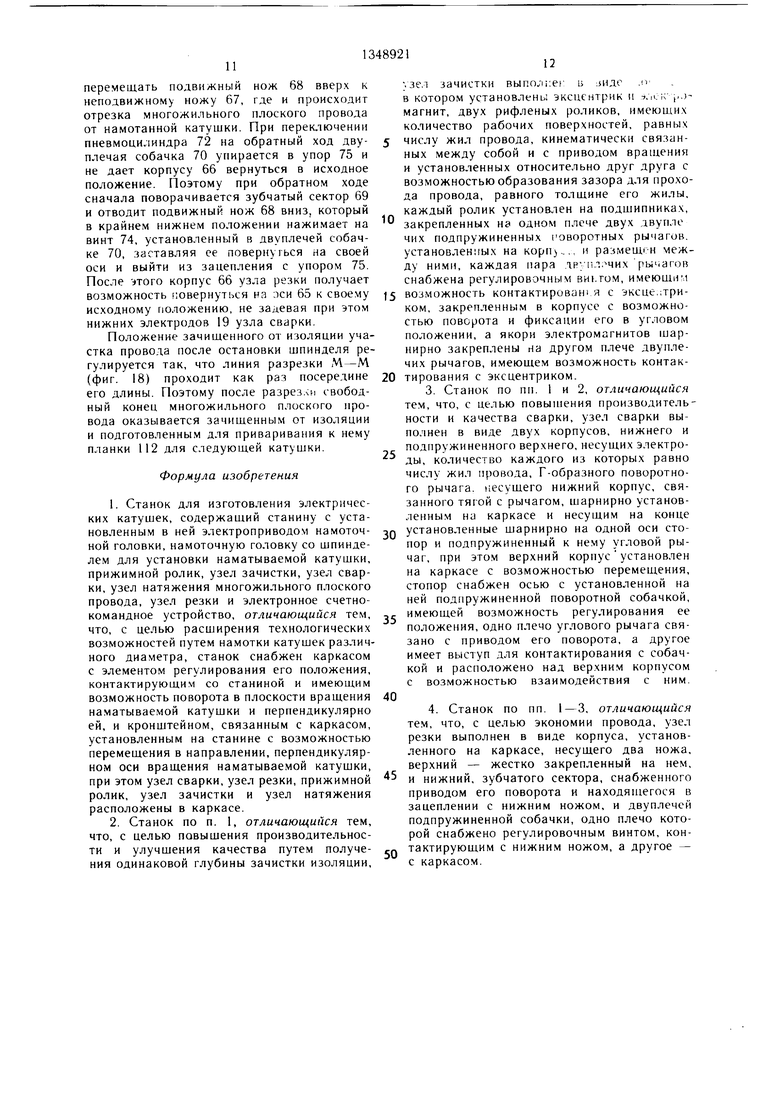

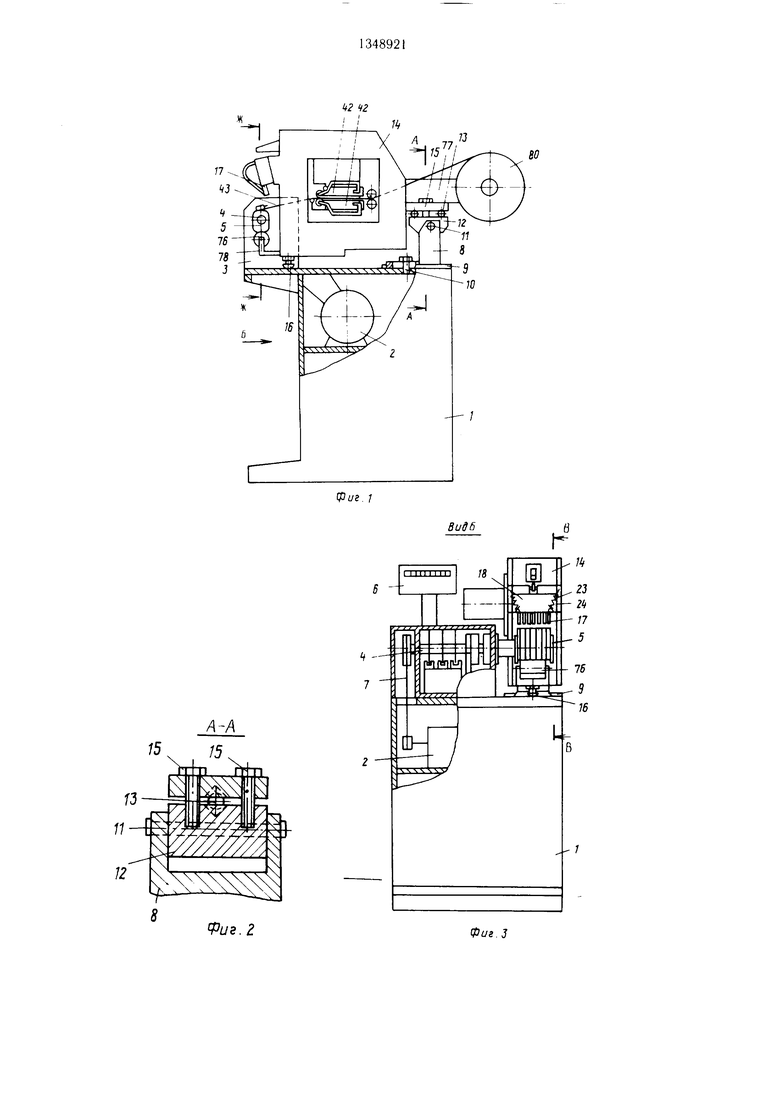

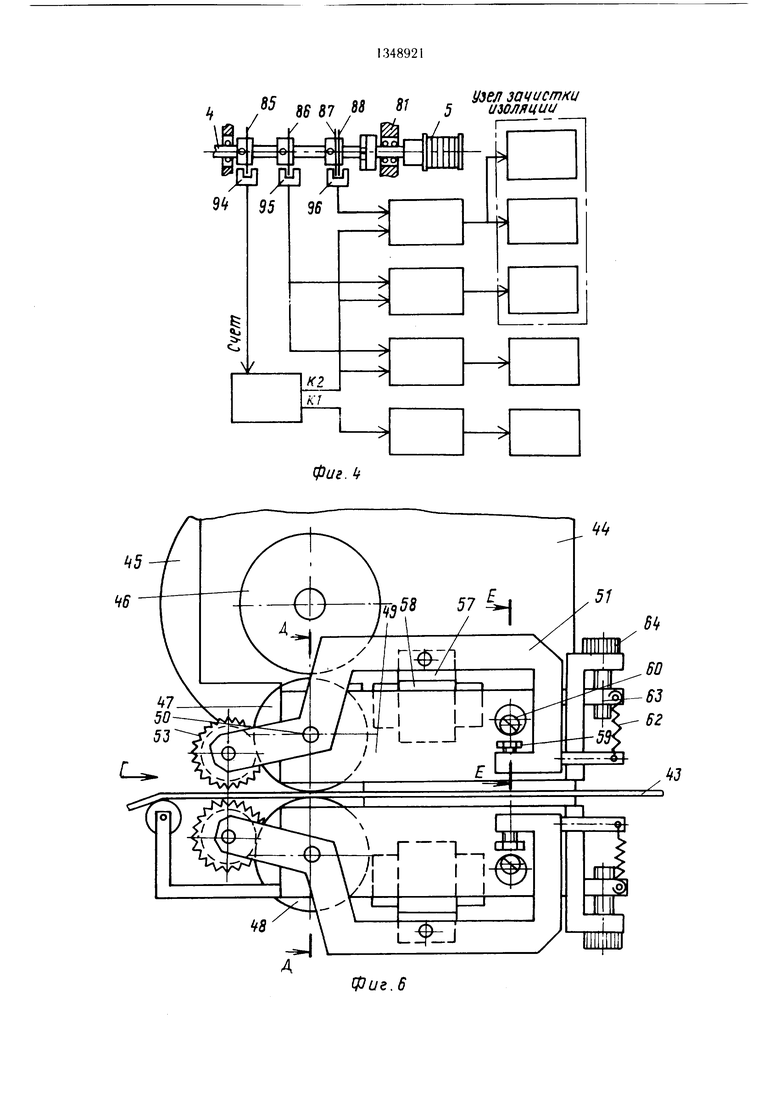

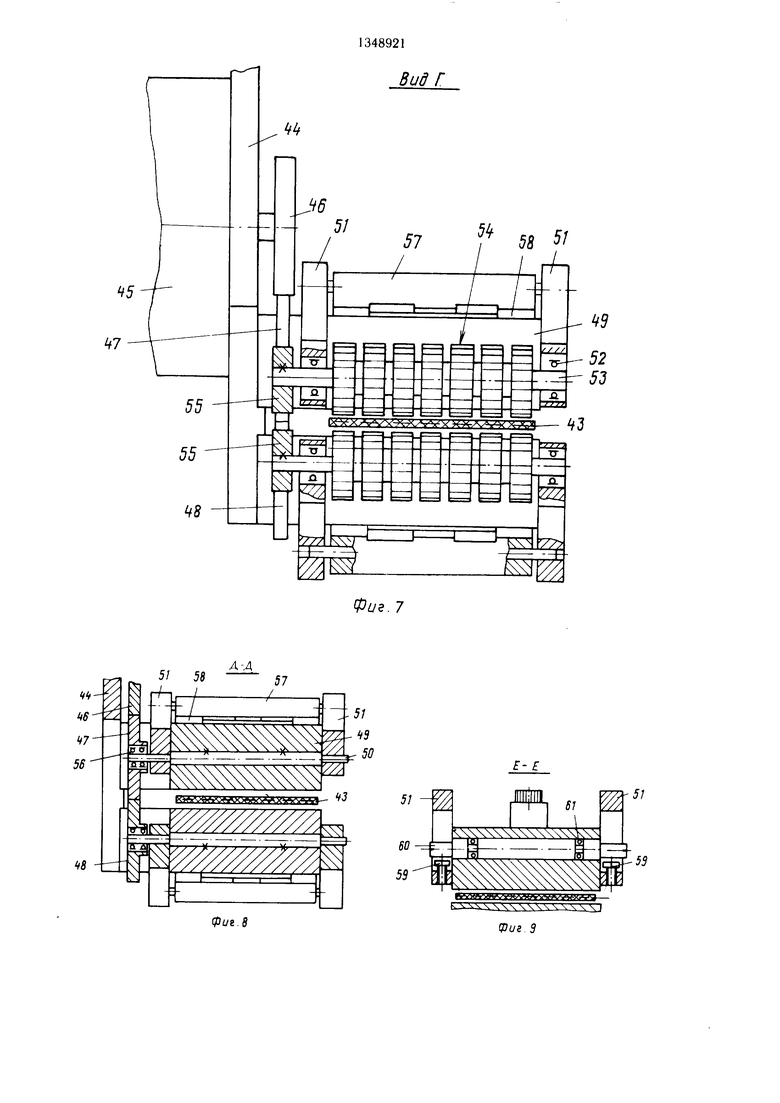

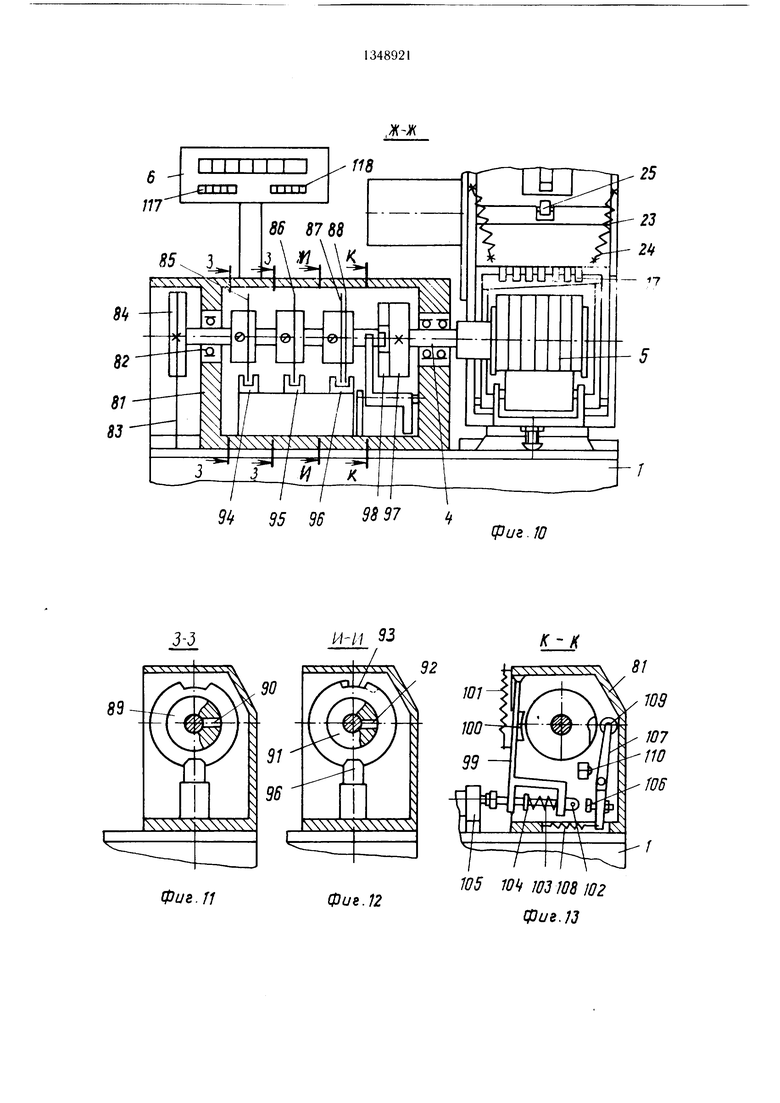

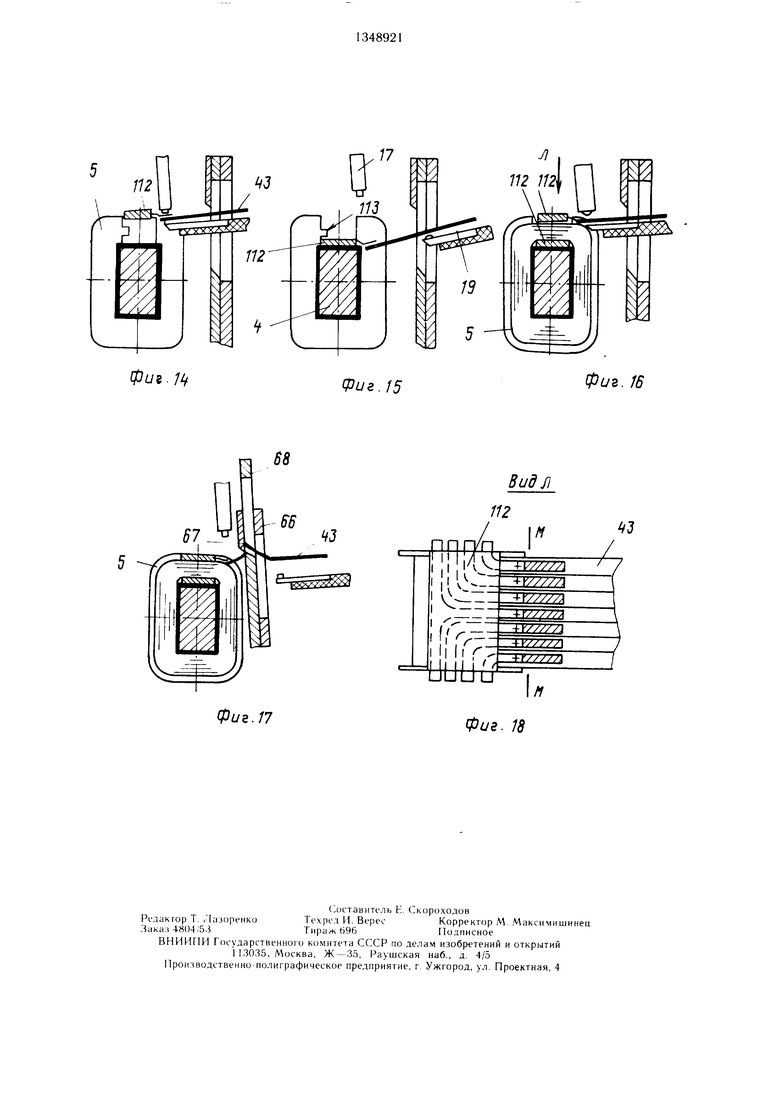

На фиг. 1 схематически изображен станок, общий вид; на фиг. 2 - разрез А-А на фиг. 2; на фиг. 3 - вид Б на фиг. 1; на фиг. 4 - часть блок-схемы станка, показывающая взаимодействие узлов, управляемых счетно-командным устройством; на фиг. 5 - разрез В-В на фиг. 3; на фиг. 6 - узел зачистки изоляции; на фиг. 7 - вид Г на фиг. 6; на фиг. 8 - разрез Д-Д на фиг. 6; на фиг. 9 - разрез Е-Е на фиг. 6; на фиг. 10 - разрез Ж-Ж на фиг. 1; на фиг. 11 - разрез 3-3 на фиг. 10; на фиг. 12 - разрез И-И на фиг. 10; на фиг. 13 - разрез К-К на фиг. 10; на фиг. 14-17 - последовательность изготовления катушки; на фиг. 18 - вид Л на фиг. 16.

Станок содержит станину 1 (фиг. 1) с установленным в ней электродвигателем 2 намоточной головки 3, намоточную головку 3 со шпинделем 4, на котором установлена

датчика рифленые ролики отводятся от провода 43, а шпиндель 4 продолжает врашаться до своего исходного положения до тех пор, пока фиксирующий рычаг в намоточной головке 3 не западет в паз фиксирующего диска. После этого на каркас катущки 5 устанавливается вторая планка 112с выводами и снова включается сварка. После сварки корпус узла резки 66 вместе с ножами 67 и 68 подходит вплотную к каркасу катушки 5. Провод 43 разрезается посередине участка, зачищенного от изоляции. Таким образом, отпадает необходимость в зачистке изоляции при намотке следующей катущки. Кроме того, отсутствуют отходы провода после его разрезки. Станок может настраиваться на различные диаметры наматываемых катушек путем перемещения каркаса 14, в котором расположены основные механизмы вместе со своими приводами. Для обеспечения точной фиксации шпинделя 4 намоточная головка 3 содержит тормоз и фиксирующий диск, управляемые одним тормозным пневмоцилиндром. 3 з.п. ф-лы, 18 ил.

наматываемая катушка 5. На намоточной головке 3 установлено счетно-командное уст- ройстио 6 (фиг. 3). Шпинель 4 связан с электродви1 ателем 2 ременной передачей 7.

На станине 1 установлен также кронщтейн 8 (фиг. 1), который расположен в направляющих 9 и крепится к станине болтом 10. На кронштейне 8 (фиг. 2) закреплена ось 11, на ней расположена планка 12. В

- этой планке установлены два шарика 13, на которых расположен каркас 14 (фиг. 1), прикрепленный к планке болтами 15. В каркасе 14 имеется также регулировочный винт 16, опирающийся на станину 1. Внутри каркаса 14 расположен узел сварки, кото5 рый состоит из верхних электродов 17 (фиг. 5), находящихся в корпусе 18, и нижних электродов 19, находящихся в корпусе 20. Число верхних и нижних электродов соответствует числу жил многожильного плоского провода. Каждый верхний электрод

0 17 подпружинен пружиной 21 и соединен гибкой шиной 22 со сварочным трансформатором, расположенным в станине 1 (не показан). Корпус 18 верхних электродов находится в направляющих 23 и подпружис нен пружинами 24. В этом корпусе имеется также ролик 25, расположенный на оси 26. Корпус 20 нижних электродов закреплен на Г-образном рычаге 27, который расположен на оси 28 и соединен тягой 29 с прямым рычагом 30. В Г-образном рычаге еде10

лано окно для прохода многожильного плоского провода. Под Г-образным рычагом 27 в каркасе 14 закреплен винт 31, служащий для регулировки угла поворота этого рычага. Прямой рычаг 30 шарнирно установлен в каркасе 14 на оси 32. На другом конце этого рычага имеется ось 33, на которой с возможностью поворота установлены угловой рычаг 34 и стопор 35. Одно плечо углового рычага 34 связано пружиной 36 с прямым рычагом 30 и пневмоцилиндром 37, а другое плечо его расположено над корпусом 18 верхних электродов. В стопоре 35 закреплена ось 38, на которой шарнирно установлена собачка 39. Одно плечо этой собачки опирается на регулировочный винт 40, закрепленный в каркасе 14, и связано с этим каркасом пружиной 41, а другое ее плечо опирается на выступ а, выполненный в угловом рычаге 34. Узел зачистки станка содержит два одинаковых механизма 42 зачистки изоляции (фиг. 1). Один расположен над многожильным плоским проводом 43, а другой под ним. Механизмы зачистки изоляции смонтированы на общей плите 44 (фиг. 6), на которой также установлен двигатель 45 механизма 42 зачистки изоляции. На валу этого двигателя закреплена щестерня 46. Оба механизма зачистки изоляции связаны между собой промежуточными щестернями 47 и 48, одна из которых - 47 входит в зацепление с щестер- ней 46.

Каждый механизм зачистки изоляции собран в отдельном корпусе 49. В этом корпусе жестко закреплена ось 50, на которой установлены два одинаковых двуплечих рычага 51. В этих рычагах установлены подшипники 52 (фиг. 7), на которых вращается рифленый ролик 53, имеющий столько рабо- чих поверхностей 54, сколько токопроводя- щих жил у многожильного плоского провода. На рифленом ролике жестко закреплена шестерня 55, которая входит в зацепление

фиксировать его в любом угловом нии при его повороте. Вращение эксцентрика регулируют глубину изоляции. К рычагам 51 (фиг. 6) лены также пружины 62, которые концом закреплены на планке 63, ленной на винте 64, закрепленном пусе 49 механизма. С помощью это растягивая пружины 62, изменяют у которым рифленые ролики 53 приж к многожильному плоскому проводу

Узел резки установлен в кар (фиг. 5) на оси 65. В корпусе резки расположены неподвижный подвижный нож 68, зубчатый сект J5 двуплечая собачка 70. Зубчатый с установлен на оси 71, закрепленно пусе узла резки и может на ней чиваться. Кроме того, сектор 69 в зацепление с зубьями рейки, нарезан подвижном ноже 68, и связан с п 20 линдром 72, щарнирно закрепленны касе 14. Двуплечая собачка 70 ш установлена в корпусе 66 узла К левому ее плечу присоединена 73, другой конец которой закре корпусе 66 узла резки. В этом же пл ется регулировочный винт 74. Прав чом собачка 70 опирается на упор новленный в каркасе 14. В корпусе резки и в подвижном ноже 68 сдела для прохода многожильного плоског да.

Узел сварки, узел резки, узел з изоляции вместе со своими привода новлены в каркасе 14 (фиг. 1). Кро там установлены прижимной ролик 7 натяжения 77 .многожильного плоск вода. Прижимной ролик 76 устано кронштейне 78 с возможностью вращ кронштейн 78 шарнирно установлен се 14 и связан с пневмоцилинд (фиг. 5). Рулон 80 с ленточным ником (фиг. 1) установлен на оси

25

30

с промежуточной шестерней 47 (для меха- 40 натяжения ленточного проводника.

Намоточная головка состоит из

низма зачистки, установленного над многожильным плоским проводом). Такая же шестерня 55 имеется и у механизма, расположенного под многожильным плоским проводом. Она входит в зацепление с промежуНамоточная головка состоит из корпуса

81(фиг. 10), в которо.м на подшипниках

82установлен шпиндель 4, который получает вращение от электродвигателя 2 намоточной головки 3 (фиг. 3) через ременную

точной шестерней 48. Промежуточная шестер-45 передачу 83 и шкив 84, установленный на

ня 47 установлена на подшипниках 56 (фиг. 8) на оси 50. Точно также установлена промежуточная шестерня 48 на нижнем механизме.

Оба двуплечих рычага 51 шарнирно связаны между собой якорем 57 электромагни- та 58, закрепленного в корпусе 49 механизма зачистки. Кроме того, в рычагах 51 закреплены винты 59 (фиг. 9), с помощью которых регулируется непараллельность осей вращения рифленых роликов 53 (фиг. 7). Головки этих винтов опираются на эксцентрик 60 (фиг. 9), установленный в корпусе механизма. В эксцентрике установлены резиновые кольца 61, позволяющие

55

нем. С противоположной стороны на шпиндель 4 (фиг. 10) устанавливается наматываемая катушка 5. Кроме того, на шпинделе 4 установлены четыре диска с вырезами 85- 88. Диски 85 и 86 установлены на втулках 89 (фиг. II), которые свободно установлены на шпинделе 4 (фиг. 10) и с помощью винтов 90 (фиг. 11) могут закрепляться на нем в любом угловом положении. Диски 87 и 88 установлены на отдельной втулке 91 (фиг. 12), которая винтом 92 может закрепляться на шпинделе 4 (фиг. 10) в любом угловом положении. Кроме того, диски 87 и 88 могут поворачиваться на своей втулке 91 (фиг. 12) друг относительно друга, из.ме0

фиксировать его в любом угловом положении при его повороте. Вращением этого эксцентрика регулируют глубину зачистки изоляции. К рычагам 51 (фиг. 6) прикреплены также пружины 62, которые другим концом закреплены на планке 63, установленной на винте 64, закрепленном в корпусе 49 механизма. С помощью этого винта, растягивая пружины 62, изменяют усилие, с которым рифленые ролики 53 прижимаются к многожильному плоскому проводу.

Узел резки установлен в каркасе 14 (фиг. 5) на оси 65. В корпусе 66 узла резки расположены неподвижный нож 67, подвижный нож 68, зубчатый сектор 69 и 5 двуплечая собачка 70. Зубчатый сектор 69 установлен на оси 71, закрепленной в корпусе узла резки и может на ней поворачиваться. Кроме того, сектор 69 входит в зацепление с зубьями рейки, нарезанными на подвижном ноже 68, и связан с пневмоци- 0 линдром 72, щарнирно закрепленным на каркасе 14. Двуплечая собачка 70 шарнирно установлена в корпусе 66 узла резки. К левому ее плечу присоединена пружина 73, другой конец которой закреплен на корпусе 66 узла резки. В этом же плече имеется регулировочный винт 74. Правым плечом собачка 70 опирается на упор 75, установленный в каркасе 14. В корпусе 66 узла резки и в подвижном ноже 68 сделаны окна для прохода многожильного плоского провода.

Узел сварки, узел резки, узел зачистки изоляции вместе со своими приводами установлены в каркасе 14 (фиг. 1). Кроме того, там установлены прижимной ролик 76 и узел натяжения 77 .многожильного плоского провода. Прижимной ролик 76 установлен на кронштейне 78 с возможностью вращения, а кронштейн 78 шарнирно установлен в каркасе 14 и связан с пневмоцилиндром 79 (фиг. 5). Рулон 80 с ленточным проводником (фиг. 1) установлен на оси узла 77

5

0

натяжения ленточного проводника.

натяжения ленточного проводника.

Намоточная головка состоит из корпуса

81(фиг. 10), в которо.м на подшипниках

82установлен шпиндель 4, который получает вращение от электродвигателя 2 намоточной головки 3 (фиг. 3) через ременную

передачу 83 и шкив 84, установленный на

передачу 83 и шкив 84, установленный на

нем. С противоположной стороны на шпиндель 4 (фиг. 10) устанавливается наматываемая катушка 5. Кроме того, на шпинделе 4 установлены четыре диска с вырезами 85- 88. Диски 85 и 86 установлены на втулках 89 (фиг. II), которые свободно установлены на шпинделе 4 (фиг. 10) и с помощью винтов 90 (фиг. 11) могут закрепляться на нем в любом угловом положении. Диски 87 и 88 установлены на отдельной втулке 91 (фиг. 12), которая винтом 92 может закрепляться на шпинделе 4 (фиг. 10) в любом угловом положении. Кроме того, диски 87 и 88 могут поворачиваться на своей втулке 91 (фиг. 12) друг относительно друга, из.меняя тем самым ширину выреза 93. На дисках 85 и 86 (фиг. 10) ширина выреза постоянна. Диск 85 (фиг. 4) входит в паз датчика 94, который служит для отсчета те- кушего числа витков наматываемой катушки и подключен к входу счетно-командного устройства, имеюш,его два выхода Один из выходов подключен к входу схемы управления электродвигателем намоточной головки, а другой одновременно к входам схем управления тормозным пневмоцилиндром, двигателем зачистки, электромагнитами зачистки. Диск 86 входит в паз датчика 95, который служит для одновременного включения двигателя узла зачистки изоляции и золотника тормозного пневмоцилиндра и подключен к входам схем управления двигателем зачистки и тормозным пневмоцилиндром.

Диски 87 и 88 входят в паз дагчика 96, который служит для отключения электромагнитов механизмов зачистки изоляции и подключен к входу схемы управления электромагнитами зачистки. Выходы схем управления электродвигателем намоточной головки, тормозным пневмоцилиндром, двигателем зачистки, электромагнитами зачистки подключены соответственно к электродвигателю намоточной головки, золотнику тормозного пневмоцилиндра, управляющего тормозным пневмоцилиндром, двигателю узла зачистки изоляции, электромагнитам механизмов зачистки изоляции.

35

Кроме того, на шпинделе 4 (фиг. 10) установлены тормозной шкив 97 и фиксирующий диск 98 с пазом. Имеется также тормозной рычаг 99 (фиг. 13) с тормозной колодкой 100. Этот рычаг шарнирно установлен в корпусе 81 намоточной головки и связан с пружиной 101. В тормозном рычаге 99 установлен шток 102, который может свободно перемещаться в нем вдоль своей оси. На штоке 102 размещена пружина 103 и гайка 104, которой регулирует- дд ся усилие этой пружины. Шток расположен между тормозным пневмицилиндром 105, закрепленны.м на станине I, и регулировочным винтом 106, закрепленным на одном из плеч фиксирующего рычага 107, шарнирно

25 пружин 24 (фиг. 3) в крайнее верхнее положение. Корпус нижних электродов (фиг. 5) поворотом на оси 28 против часовой стрелки отведет от наматываемой катушки 5 в крайнее правое положение. Угловой рычаг 34 при этом упирается одним из плеч в каркас 14, а собачка 39 находится над выступом 111 углового рычага 34.

Корпус 66 узла резки поворотом его на оси 65 по часовой стрелке отведен от наматываемой катушки 5 в крайнее правое положение. При этом зубчатый сектор 69 отводит подвижный нож 68 в крайнее нижнее положение, в котором он нажимает на винт 74, установленный в двуплечей собачке 70, заставляя ее повернуться вокруг своей оси и занять положение над упором 75.

Прижимной ролик 76 отведен от катушки 5 пневмоцилиндром 79 в крайнее нижнее положение.

Перед работой в смоточно-натяжной узел 77 (фиг. 1) устанавливается многоустановленного в корпусе 81 намоточной го- 45 жильный плоский провод, намотанный в руловки. Рычаг отводится от фиксирующего диска 98 (фиг. 10) пружиной 108 (фиг. 13). На противоположном плече рычага 107 установлен ролик 109. Имеется также микровыключатель 110, закрепленный на корпусе 81 намоточной головки.

Станок работает следующим образом.

При включении станка его основные механизмы занимают следующие исходные положения. Тормоз шпинделя включен. При этом тормозной пневмоцилиндр 105 (фиг. 13) сначала нажимает на щток 102, сжимая пружину 103, которая заставляет поворачиваться тормозной рычаг 99 и прижимает тормозную колодку 100 к поверхности тормоз50

55

лон 80. Провод 43 сматывается с рулона 80 вручную и его начало зачищается от изоляции с помощью узла зачистки изоляции при включении его в наладочном режиме. При этом начало многожильного плоского провода размещается между рифлеными роликами механизмов 42 зачистки изоляции. Затем провод 43 сматывают с рулона 80 до тех пор, пока зачищенный его конец не окажется под верхними электродами 17 узла сварки. Провод при этом проходит сквозь окна, выполненные в Г-образно.м рычаге 27 (фиг. 5), корпусе 66 узла резки и подвижном ноже 68. На катушку 5 (фиг. 14) устанавливают планку 112 с выводами.

ного шкива 97 (фиг. 10). При дальнейшем своем ходе тормозной пневмоцилиндр 105 (фиг. 13) через шток 102 поворачивает фиксирующий рычаг 107, вводя его ролик 109 в паз фиксирующего диска 98 (фиг. 10.) При этом шток 102 (фиг. 13) свободно перемещается в отверстиях тормозного рычага 99, сжимая пружину 103. Величина тормозного момента на тормозном 1икиве 97 (фиг. 10) определяется усилием пружины 103), которое

регулируется гайкой 104.

Двигатель 45 узла зачистки (фиг. 6) в исходном положении выключен, а электромагниты 58 обоих механизмов зачистки включены. При этом их якори 57 притянуты к сердечникам электромагнитов. Так как якори 57 шарнирно присоединены к рычагам 51, то они заставляют повернуться их на осях 50, и рифленые ролики 53, установленные в этих рычагах на подшипниках 52 (фиг. 7) отводятся от многожильного

плоского провода 43, который получает возможность перемещатья между роликами 53, не задевая их.

В исходном положении корпус верхних электродов (фиг. 5) узла сварки отведен от наматываемой катушки 5 под действием

пружин 24 (фиг. 3) в крайнее верхнее положение. Корпус нижних электродов (фиг. 5) поворотом на оси 28 против часовой стрелки отведет от наматываемой катушки 5 в крайнее правое положение. Угловой рычаг 34 при этом упирается одним из плеч в каркас 14, а собачка 39 находится над выступом 111 углового рычага 34.

Корпус 66 узла резки поворотом его на оси 65 по часовой стрелке отведен от наматываемой катушки 5 в крайнее правое положение. При этом зубчатый сектор 69 отводит подвижный нож 68 в крайнее нижнее положение, в котором он нажимает на винт 74, установленный в двуплечей собачке 70, заставляя ее повернуться вокруг своей оси и занять положение над упором 75.

Прижимной ролик 76 отведен от катушки 5 пневмоцилиндром 79 в крайнее нижнее положение.

Перед работой в смоточно-натяжной узел 77 (фиг. 1) устанавливается много жильный плоский провод, намотанный в ру0

5

лон 80. Провод 43 сматывается с рулона 80 вручную и его начало зачищается от изоляции с помощью узла зачистки изоляции при включении его в наладочном режиме. При этом начало многожильного плоского провода размещается между рифлеными роликами механизмов 42 зачистки изоляции. Затем провод 43 сматывают с рулона 80 до тех пор, пока зачищенный его конец не окажется под верхними электродами 17 узла сварки. Провод при этом проходит сквозь окна, выполненные в Г-образно.м рычаге 27 (фиг. 5), корпусе 66 узла резки и подвижном ноже 68. На катушку 5 (фиг. 14) устанавливают планку 112 с выводами.

Кнопкой, расположенной на пульте управления (не показан), включают узел сварки, который работает следующим образом. После включения шток цилиндра 37 (фиг. 5) начинает перемещаться влево. Так как прямой 30 и угловой 34 рычаги соединены пружиной 36, то они начинают совместно поворачиваться вокруг оси 32. Собачка 39 при этом отходит от регулировочного винта 40 и под действием пружины 41 ложится на выступ 111в угловом рычаге 34. Г-образ- ный рычаг 27 через тягу 29 получает движение от прямого рычага 30 и поворачивается вокруг оси 28 до тех пор, пока не упрется в регулировочный винт 31. В этот момент нижние электроды 19 займут положение точно под верхними электродами 17, а движение Г-образного рычага 27 и прямого рычага 30 прекратится. При этом стопор 35 под действием пружнны 41 заходит за выступ 113, выполненный в каркасе 14, а угловой рычаг 34 вплотную подходит к ролику 25. Шток цилиндра 37 продолжает двигаться влево, заставляя угловой рычаг 34 поворачиваться на оси 33, растягивая пружину 36. При этом рычаг 34 нажимает на ролик 25 и заставляет пере.мещаться корпус 18 с электродами 17 вниз. Верхние 17 и нижние 19 электроды смыкаются, зажимая между собой выводы планки 112 и зачищенный от изоляции участок многожильного плоского провода 43. Верхние электроды 17 при этом перемещаются в корпусе 18 вверх, сжимая пружины 21, усилие которых определяет силу сжатия электродов 17 и 19 при сварке. Поворот углового рычага 34 происходит до тех пор, пока он не упрется в поверхность 114 каркаса 14. Во время сжатия электродов 17 и 19 собачка 39 заходит за выступ 111 в угловом рычаге 34, а стопор 35, упираясь в выступ 113 в каркасе 14, не дает провернуться прямому рычагу 30 на оси 32 по часовой стрелке.

После этого включается подвод сварочного тока. После сварки электроды отводятся в исходное положение. При этом шток цилиндра 37 перемещается вправо. Угловой рычаг 34 поворачивается на оси 33 по часовой стрелке и своим выступом 11 1, упираясь в собачку 39, выводит стопор 35 из зацепления с выступом в каркасе 14. Корпус 18 вместе с электродами 17 под действием пружин 24 отходит в крайнее верхнее положение. Шток цилиндра 37 продолжает двигаться вправо. Так как стопор 35 освободил прямой рычаг 30, то оба рычага - угловой 34 и прямой 30 начинают совместно проворачиваться на оси 32 до тех пор, пока угловой рычаг 34 не упрется в поверхность 115 каркаса 14. Во время этого движения собачка 39, упираясь в регулировочный винт 40, повернется на оси 388 и выйдет из зацепления с выступом 111. При этом под действием пружины 41 она займет положение над этим выступом, а стопор 35 займет положение над выступом 116 в каркасе 14. Кроме того.

при обратном ходе прямой рычаг 30 заставляет повернуться Г-образный рычаг 27 вместе с электродами 19 против часовой стрелки. Таким образом, все элементы узла сварки прищли в исходное положение.

После сварки планку с выводами 112 опускают вниз и заводят за выступ 113, выполненный в стенках катушки 5, как это показано на фиг. 15.

0 После этого включается вращение шпинделя 4 (фиг. 10) и происходит намотка катушки. При этом сначала срабатывает тормозной пневмоцилиндр 105 (фиг. 13), который отходит в крайнее левое положение, освобождая шток 102, который под действием

5 пружины 103 перемещается в тормозном рычаге 99 до упора влево, а потом вместе с ним под действием пружины 101 поворачивается на оси. При этом тормозная колодка 100 отходит от тормозного шкива 97

Q (фиг. 10), а фиксирующий рычаг 107 (фиг. 13) с роликом 109 под действие.м пружины 108 выходит из паза, выполненного в фиксирующем диске 98 (фиг. 10), освобождая шпиндель 4 и микровыключатель 110 (фиг. 13), который дает команду на включение электро5 двигателя 2 намоточной головки 3 (фиг. 3), передающего свое вращение шпинделю 4 через ременную передачу 83 и шкив 84. Вместе со шпинделем 4 вращаются диски 85-88 (фиг. 10). При совпадении вырезов, сделанных в этих дисках, с датчиками 94-96

0 формируются электрические сигналы, поступающие в схему управления станка. Сигналы датчика 94 (фиг. 4) поступают на вход счетно-командного устройства, которое суммирует их и по заранее задаваемым числам витков формирует на выходе две ко5 манды К1 и К2. Это число витков устанавливается на счетно-командном устройстве с помошью переключателей 117 и 118 (фиг. 10). Команда К1 (фиг. 4). По этой команде электродвигатель намоточной год ловки переходит на пониженную скорость. Число витков наматываемой катушки, после намотки которых необходимо снизить скорость, зависит от многих факторов (скорости наматывания, натяжения многожильного плоского провода и т.д.) и подбирается

5 экспериментально с помощью переключателя 117 (фиг. 10). Численное значеие команды К2 (фиг. 4) устанавливается с помощью переключателя 118 (фиг. 10) и равно числу витков наматывае.мой катушки минус 1. Эта команда поступает одновременно

0 на входы трех схем управ.тения (фиг. 4); тормозным пневмоцилиндром, двигателем зачистки изоляции, электромагнитами механизмов зачистки изоляции.

Сигнал с датчика 95 поступает одновременно на входы схемы управления тормоз5 ным пневмоцилиндром и схемы управления двигателем зачистки. Сигналы на выходе этих схем появляются при наличии на их входах одновременно двух сигналов - К2

(предпоследний виток) и сигнала датчика 95, появляющегося при совпадении выреза в диске 85 (фиг. 10) с датчиком 95.

Таким образом, после намотки предпоследнего витка включается электродвигатель 45 (фиг. 6) узла зачистки изоляции и начинает вращать рифленые ролики 53, которые пока еще отведены от многожильного плоского провода 43. Одновременно с этим включается золотник, управляющий

которые отводят рычаги 51 вместе с рифлеными роликами 53 от многожильного плоского провода 43. Длина зачищаемого участка на многожильном плоском проводе определяется длиной выреза между дисками 87 и 88 (фиг. 12), которая регулируется поворотом этих дисков один относительно другого с дальнейщим их закреплением на втулке 91. Момент подвода рифленых дисков 53 (отключение электромагнитов 58)

тормозным пнев.моцилиндром 105 (фиг. 13), Ю регулируется поворотом втулки 91 (фиг. 12) который перемещается вправо и нажимаетвместе с дисками 87 и 88 на щпинна щток 102, сжимая пружину 103. Эта пру- деле 4 (фиг. 10) с таки.м расчетом, чтобы

начало участка многожильного плоского провода 43, зачищенного от изоляции, после

жина заставляет повернуться тормозной рычаг 99 на оси и прижать тормозную колодку

100 к поверхности тормозного барабана 97 «с остановки шпинделя 4 и его фиксации раз(фиг. 10). Возникающий при этом тормозной момент помогает погасить инерцию якоря электродвигателя 2 намоточной головки 3 (фиг. 3). При дальнейшем ходе пневмо- цилиндра 105 (фиг. 13) щток 102 нажимает на регулировочный винт 106 и повора- 20 чивает фиксирующий рычаг 107 так, что ролик 109 ложится на цилиндрическую поверхность фиксирующего диска 98 (фиг. 10). Шпиндель 4 при этом продолжает вращаться на пониженной скорости, наматывая последний виток катушки.

Сигнал с датчика 96 (фиг. 4) поступает на вход схемы управления электромагнитами механизмов зачистки. Сигнал на выходе этой схемы исчезает при наличии на ее входе одновременно двух сигналов - К2 (предпоследний виток) и сигнала от датчика 96. Таким образом, когда щпиндель 4 делает свой пос.чедний виток, то при совпадении вырезов в дисках 87 и 88 (фиг. 12) с датчиком 96 происходит одновременное выключение электромагнитов 58 (фиг. 6).

местилось бы точно под верхними электродами 17 (фиг. 5) узла сварки. После регулировки втулка 91 (фиг. 12) фиксируется винтом 92.

Таким образом, зачистка участка многожильного плоского провода от изоляции происходит тогда, когда щпиндель 4 (фиг. 5) наматывает последний виток катущки 5. Так как тормозной пневмоцилиндр был ранее включен, а шпиндель 4 вращается

25 на пониженной скорости, то при его вращении вырез в фиксирующем диске 98 (фиг. 10) подходит под ролик 109 (фиг. 13) фиксирующего рычага 107, который тормозным пневмоцилиндром 105 через шток 102 поворачивается так, что ролик 109 западает в

30 паз фиксирующего диска 98 (фиг. 10). Рычаг 107 (фиг. 13) при этом нажимает на микровыключатель 110, который дает команду на отключение электродвигателя намоточной головки (фиг. 1) и электродвигателя 45 узла зачистки изоляции (фиг. 6).

При этом под действием пружин 62 рычаги 51 На этом намотка заканчивается, а ипин- поворачиваются на осях 50 и подводятдель 4 фиксируется в исходном положерифленые ролики 53 к многожильному про-нии (фиг. 16).

воду 43, который в это время движетсяПосле намотки на катушку 5 устанавлимежду ними, наматываясь на катушку 5 (фиг. 1) на малой скорости. Так как ролики Q 53 (фиг. 6) еще и вращаются, то происходит зачистка многожильного плоского провода 43 от изоляции. В этот момент расстояние между образующими рифленых роликов 53 примерно равно толщине токопроводящих

жил провода 43. Настройка на эту толщину 45 резки. При этом шток пневмоцилиндра 72 производится вращением эксцентриков 60, на(фиг. 5) перемещается влево, поворачивая

которые опираются рычаги 51 при отключении электромагнитов 58 своими регулировочными винтами 59. Регулировка непараллельности рифленых роликов 53 производится вращением винтов 59.

Как только вырезы в дисках 87 и 88 (фиг. 12) выйдут из датчика 96 при вравается вторая планка 112с выводами (точно такая же как и первая, приваренная в начале намотки). Включается узел сварки и происходит приварка второй планки с выводами к многожильному плоскому проводу 43 (фиг. 16). После сварки планка 112 закрепляется на катушке 5. Включается узел

50

щении шпинделя 4 (фиг. 10), то сигнал с этого датчика на входе схемы управления электромагнитами зачистки (фиг. 4) пропадает, а на выходе этой схемы появляется сигнал, включающий оба электромагнита 58 (фиг. 6) механизмов зачистки изоляции. Электромагниты 58 притягивают якори 57,

55

корпус 6 узла резки на оси 65 против часовой стрелки и подводя его к намотанной катущке 5 (фиг. 17). Поворот корпуса 66 (фиг. 5) происходит до тех пор, пока он не упрется в выступ 119 в каркасе 14. При дальнейшем движении штока пневмоцилиндра 72 корпус 66 остается на месте, а зубчатый сектор 69 поворачивается, перемещая подвижный нож 68 вверх. При этом он отходит от двуплечей собачки 70, которая под действием пружины 73 поворачивается на своей оси и своим противоположным плечом заходит за выступ в упоре 75. Зубчатый сектор 69 в это время продолжает

которые отводят рычаги 51 вместе с рифлеными роликами 53 от многожильного плоского провода 43. Длина зачищаемого участка на многожильном плоском проводе определяется длиной выреза между дисками 87 и 88 (фиг. 12), которая регулируется поворотом этих дисков один относительно другого с дальнейщим их закреплением на втулке 91. Момент подвода рифленых дисков 53 (отключение электромагнитов 58)

регулируется поворотом втулки 91 (фиг. 12) вместе с дисками 87 и 88 на щпин0

местилось бы точно под верхними электродами 17 (фиг. 5) узла сварки. После регулировки втулка 91 (фиг. 12) фиксируется винтом 92.

Таким образом, зачистка участка многожильного плоского провода от изоляции происходит тогда, когда щпиндель 4 (фиг. 5) наматывает последний виток катущки 5. Так как тормозной пневмоцилиндр был ранее включен, а шпиндель 4 вращается

5 на пониженной скорости, то при его вращении вырез в фиксирующем диске 98 (фиг. 10) подходит под ролик 109 (фиг. 13) фиксирующего рычага 107, который тормозным пневмоцилиндром 105 через шток 102 поворачивается так, что ролик 109 западает в

0 паз фиксирующего диска 98 (фиг. 10). Рычаг 107 (фиг. 13) при этом нажимает на микровыключатель 110, который дает команду на отключение электродвигателя намоточной головки (фиг. 1) и электродвигаПосле намотки на катушку 5 устанавли резки. При этом шток пневмоцилиндра 72 (фиг. 5) перемещается влево, поворачивая

вается вторая планка 112с выводами (точно такая же как и первая, приваренная в начале намотки). Включается узел сварки и происходит приварка второй планки с выводами к многожильному плоскому проводу 43 (фиг. 16). После сварки планка 112 закрепляется на катушке 5. Включается узел

резки. При этом шток пневмоцилиндра 72 (фиг. 5) перемещается влево, поворачивая

корпус 6 узла резки на оси 65 против часовой стрелки и подводя его к намотанной катущке 5 (фиг. 17). Поворот корпуса 66 (фиг. 5) происходит до тех пор, пока он не упрется в выступ 119 в каркасе 14. При дальнейшем движении штока пневмоцилиндра 72 корпус 66 остается на месте, а зубчатый сектор 69 поворачивается, перемещая подвижный нож 68 вверх. При этом он отходит от двуплечей собачки 70, которая под действием пружины 73 поворачивается на своей оси и своим противоположным плечом заходит за выступ в упоре 75. Зубчатый сектор 69 в это время продолжает

перемещать подвижный нож 68 вверх к неподвижному ножу 67, где и происходит отрезка многожильного плоского провода от намотанной катушки. При переключении пневмоцилиндра 72 на обратный ход двуплечая собачка 70 упирается в упор 75 и не дает корпусу 66 вернуться в исходное положение. Поэтому при обратном ходе сначала поворачивается зубчатый сектор 69 и отводит подвижный нож 68 вниз, который в крайнем нижнем положении нажимает на винт 74, установленный в двуплечей собачке 70, заставляя ее повернуться на своей оси и выйти из зацепления с упором 75. После этого корпус 66 узла резки получает возможность повернуться на эси 65 к своему исходному положению, не задевая при этом нижних электродов 19 узла сварки.

Положение зачищенного от изоляции участка провода после остановки щпинделя регулируется так, что линия разрезки М-М (фиг. 18) проходит как раз посередине его длины. Поэтому после разрез.и свободный конец многожильного плоского провода оказывается зачищенным от изоляции и подготовленным для приваривания к нему планки 112 для следующей катущки.

Формула изобретения

1.Станок для изготовления электрических катущек, содержащий станину с установленным в ней электроприводом намоточной головки, намоточную головку со щпинде- лем для установки наматываемой катущки, прижимной ролик, узел зачистки, узел сварки, узел натяжения многожильного плоского провода, узел резки и электронное счетно- командное устройство, отличающийся тем, что, с целью расширения технологических возможностей путем намотки катущек различного диаметра, станок снабжен каркасом с элементом регулирования его положения, контактирующим со станиной и имеющим возможность поворота в плоскости вращения наматываемой катущки и перпендикулярно ей, и кронштейном, связанным с каркасом, установленным на станине с возможностью перемещения в направлении, перпендикулярном оси вращения наматываемой катушки, при этом узел сварки, узел резки, прижимной ролик, узел зачистки и узел натяжения расположены в каркасе.

2.Станок по п. 1, отличающийся тем, что, с целью повышения производительности и улучшения качества путем получения одинаковой глубины зачистки изоляции.

0

5

0

5

0

5

0

5

0

,зел зачистки выпо;и:ег в ;1иде .п Б котором установлены эксцентрик и -j.ioir ;..)- магнит, двух рифленых роликов, имеющих количество рабочих поверхностей, равных числу жил провода, кинематически связанных между собой и с приводом вращения и установленных относительно друг друга с возможностью образования зазора для прохода провода, равного толщине его жилы, каждый ролик установлен на подшипниках, закрепленных нэ одном плече двух двупле чих подпружиненных поворотных рычагов, установленных на корП}..., и размещен между ними, каждая пара ,аруг1л; чих рычагов снабжена регулировочным виьтом, имеющим возможность контактирован я с эксце.;три- ком, закрепленным в корпусе с возможностью поворота и фиксации его в угловом положении, а якори электромагнитов шар- нирно закреплены на другом плече двуплечих рычагов, имеющем возможность контактирования с эксцентриком.

3.Станок по пп. 1 и 2, отличающийся тем, что, с целью повышения производительности и качества сварки, узел сварки выполнен в виде двух корпусов, нижнего и подпружиненного верхнего, несущих электроды, количество каждого из которых равно числу жил провода, Г-образного поворотного рычага, несущего нижний корпус, связанного тягой с рычагом, шарнирно установленным на каркасе и несущим на конце установленные щарнирно на одной оси стопор и подпружиненный к нему угловой рычаг, при этом верхний корпус установлен на каркасе с возможностью перемещения, стопор снабжен осью с установленной на ней подпружиненной поворотной собачкой, имеющей возможность регулирования ее положения, одно плечо углового рычага связано с приводом его поворота, а другое имеет выступ для контактирования с собачкой и расположено над верхним корпусом

с возможностью взаимодействия с ним.

4.Станок по пп. I-3, отличающийся тем, что, с целью экономии провода, узел резки выполнен в виде корпуса, установленного на каркасе, несущего два ножа, верхний - жестко закрепленный на нем, и нижний, зубчатого сектора, снабженного приводом его поворота и находящегося в зацеплении с нижним ножом, и двуплечей подпружиненной собачки, одно плечо которой снабжено регулировочным винтом, контактирующим с нижним ножом, а другое - с каркасом.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автомат для намотки элекрических катушек | 1972 |

|

SU555450A1 |

| Устройство для натяжения провода | 1981 |

|

SU1034082A1 |

| Автомат для изготовления электрических катушек | 1977 |

|

SU728175A1 |

| Станок для обмотки якорей электрических машин | 1956 |

|

SU107470A1 |

| Намоточная головка | 1984 |

|

SU1277229A1 |

| Устройство для намотки электрических катушек | 1980 |

|

SU951429A1 |

| Станок для наматывания катушек преимущественно для реле и электромагнитных механизмов | 1931 |

|

SU37196A1 |

| Автомат изготовления электрических катушек | 1987 |

|

SU1573478A1 |

| ЛИНИЯ НАМОТКИ КАТУШЕК РЕЛЕ | 2004 |

|

RU2262479C1 |

| Станок для непрерывной намотки нитевидного материала на шпули | 1975 |

|

SU611843A1 |

Изобретение относится к те.хнологи- ческому оборудованию для намотки члектрических KaTyujeK леиточным проводником, в частности для намотки катушек многожильным плоским проводом. Цель изобретения - расширение техпологически.х возможностей путем намотки катушек различного диаметра. Станок содержит станину 1 с установленным в ней электродвигателем намоточной головки, намоточную головку 3, нтип- дель 4 с установленным на нем каркасо.м наматываемой катуи1ки 5, узел сварки, прижимной ролик 76, узел натяжения многожильного плоского провода, счетно-командное устройство. Кроме гого, имеется узел JfS 22 (Л ОО 4 ОО со N3 / JS Фиг. 5

А-/

иг.2

Видб

В Фиг.З

Узел зачист

/

яч00 йтузел зачисп.

03 S6 87 °о ° 5 и ол/1ции

Узел зачистки

узел зачисп.

и ол/1ции

фиг. If

Фиг.6

8

A-A 51 5S 57

a

Фае. 7

:57 4 S 50

Е- E

.К.4А}О АЛД|ЦМ«УЧМ--

m /////////.

фиг. 8

51

N X VX X X

50ys 5

. mill 1

111 I 1111 гГ

9 5 95 57

ГГ5

. Ю

83

к-к

Фив.П

фиг. 12

105 т ю т 102

фиг. 13

фиг-1

VuzJS

Фиг. 16

В ид Л

Фи.17

Фие. 18

| Лентонамоточная .viaiUHHa типа BW | |||

| Система В Транела фирмы «Шлапттер (Швейцария) | |||

| Проспект фирмы. |

Авторы

Даты

1987-10-30—Публикация

1985-04-15—Подача