Е01В - верхнее строение пути, инструменты для этого; устройства для укладки и ремонта рельсовых путей всех типов;

Е01В 11/00 - рельсовые стыковые соединения;

Е01В 11/02-11/32 - разъемные стыковые соединения, накладки;

Е01В 11/44-11/46 - неразъемные сварные стыки (сварка вообще: В23K)

Список документов, цитированных в заявке:

RU 2241795, RU 2424092, RU 2430820.

Изобретение относится к способам соединения рельсов железнодорожного, городского (трамвай, метро) и промышленного транспорта, а также рельсов для подкрановых путей в портах и на предприятиях.

Предлагаемый способ заключается в том, что торцы рельсов сваривают в вертикальной плоскости под углом к продольной оси, отличным от 90°, преимущественно под углом 30-45°, перед сваркой торцы соединяемых рельсов обрезают под одинаковым углом.

Ближайшим аналогом предлагаемого изобретения является патент RU 2241795, в котором торцы каждого стыкуемого рельса выполнены осесимметрично под углом. Как и чем выполнить это, не указано. Реально в полевых условиях, при современном техническом оснащении путевых работ, осесимметричный стык рельсов выполнить невозможно. Даже в заводских условиях такую подготовку торцов рельсов выполнить весьма проблематично, поэтому практического применения способ-аналог не имеет.

Металлургические заводы производят рельсы для железнодорожных путей, городского рельсового транспорта (трамвай, метро), промышленного транспорта, подкрановых путей в речных и морских портах и т.д. определенной длины (в соответствии с принятыми стандартами): 12,5; 25; 100 и более метров. При этом торцы рельсов обрезаны строго перпендикулярно, под 90° к оси в вертикальной плоскости.

При строительстве пути рельсы соединяют двумя способами:

1. Звеньевой путь. С помощью 2-ух накладок с 4-мя или 6-ю отверстиями, под которые соосно сверлят отверстия в шейках соединяемых рельсов, в отверстия вставляют болты и стягивают накладки гайками. При этом между соединяемыми рельсами оставляют зазор для компенсации их температурного удлинения (укорочения).

2. Бесстыковой путь. С помощью сварки. Применяют: сварку давлением (электроконтактную, газопрессовую и т.п.), электродуговые и алюмотермитный способы.

Звеньевой путь имеет множество недостатков.

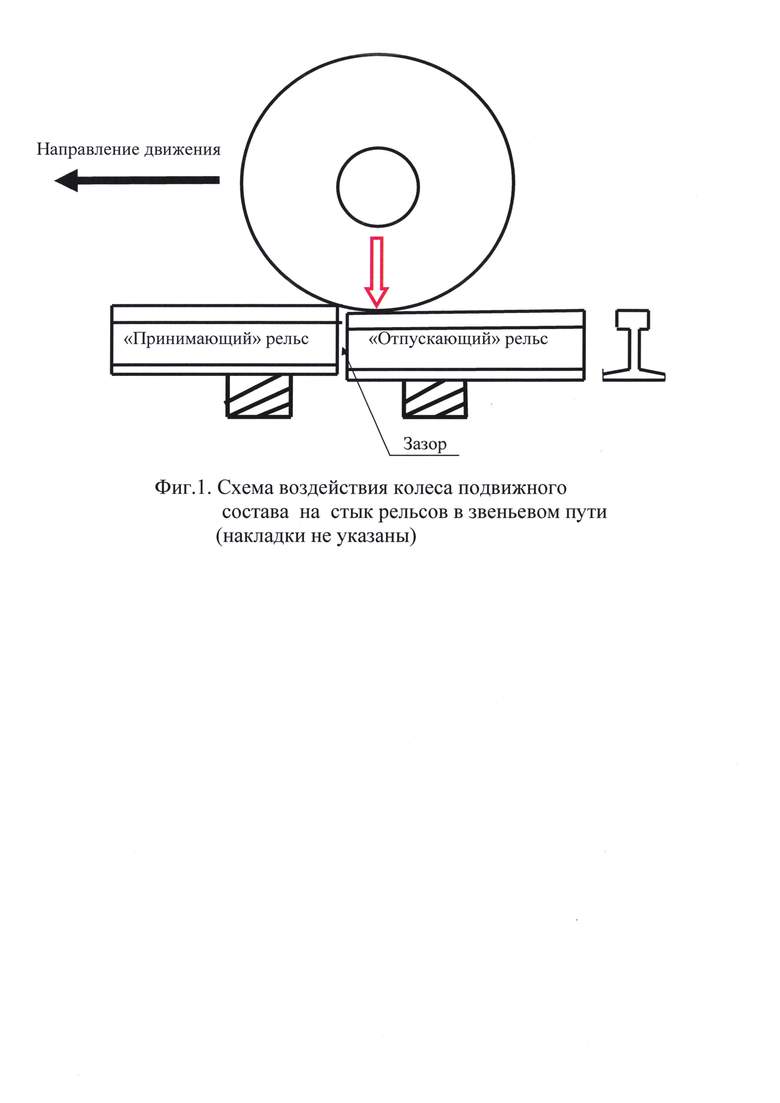

На Фиг. 1 показана схема перекатывания колеса подвижного состава через зазор между рельсами в звеньевом пути. Несмотря на то, что стык взят в накладки, имеется возможность небольшого перемещения рельсов относительно друг друга. При перекатывании колеса через зазор «отпускающий» рельс, под действием массы подвижного состава, просаживается, становится ниже «принимающего» рельса. Эта просадка (ступенька) может составлять более 1 мм, в зависимости от состояния пути: самих рельсов, шпал, подрельсового полотна и т.п. При наезде колеса на «принимающий» рельс происходит динамический удар, в результате которого:

- сминается и выкрашивается поверхностный слой «принимающего» рельса, который через определенное время становится дефектным и потребуется его замена;

- деформируется подрельсовое полотно, расстраивается путь;

- происходит интенсивный износ деталей тележек подвижного состава;

- происходит вибрация вагонов и стук, создающие дискомфорт для пассажиров;

- требуется больше затрат энергии на тягу поезда в связи с преодолением «ступенек»;

- невозможно высокоскоростное движение поездов, поскольку многократно возрастает сила динамического удара и резко возрастает влияние вышеперечисленных негативных процессов.

Для создания бесстыкового пути необходимы рельсосварочные предприятия и машины (технологии) для сварки рельсов в пути.

Бесстыковой (бархатный) путь лишен недостатков звеньевого пути, однако имеет и недостатки:

- сварной стык является слабым местом в рельсовой плети, дефекты в сварных стыках (в том числе изломы по сварным стыкам) составляют 30-35% от всех рельсовых дефектов, выявляемых в эксплуатации;

- сварные рельсовые плети необходимо закреплять на шпалах при оптимальной температуре, определяемой по среднегодовой температуре воздуха на конкретном участке пути (север, средняя полоса, юг);

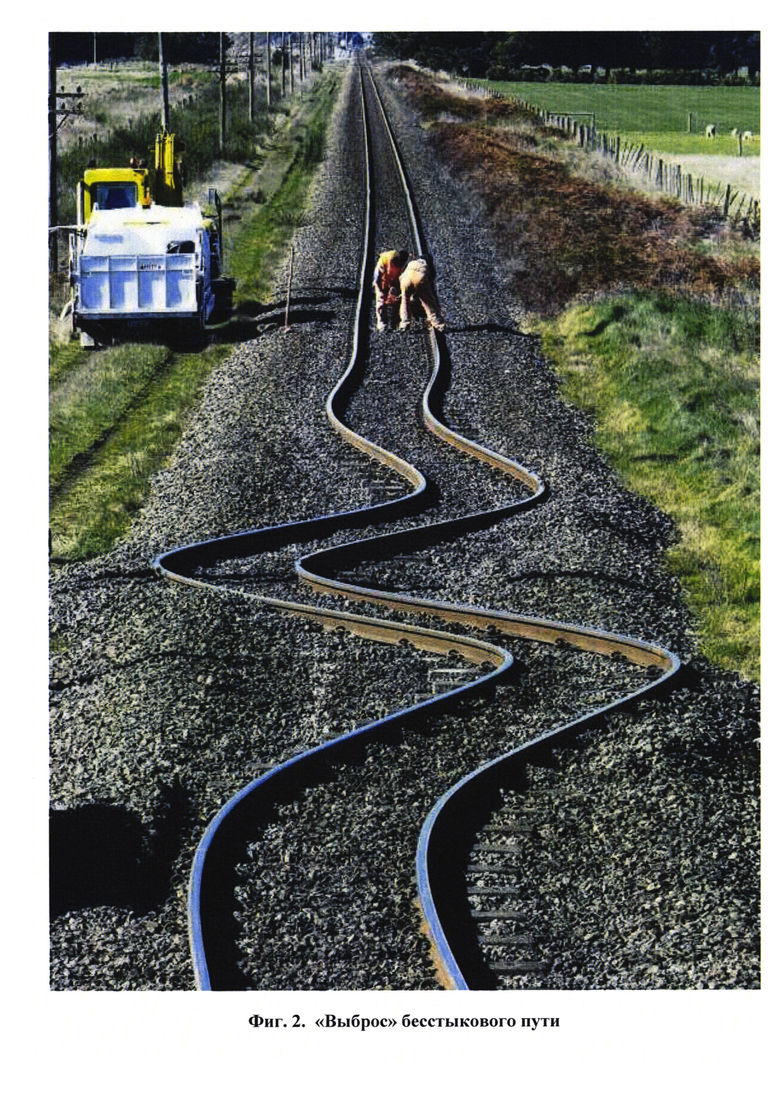

- для компенсации температурных удлинений (укорочений) рельсовых плетей, между плетями устанавливают «уравнительные» рельсы-вставки с применением накладок. Укороченные «уравнительные» рельсы устанавливают перед летним сезоном, а удлиненные - перед зимним сезоном. Это предотвращает «выбросы» пути в летний сезон (Фиг. 2) и разрывы плетей - в зимний.

Указанные недостатки бесстыкового пути с лихвой компенсируются его преимуществами перед звеньевым строением пути:

- устраняется дефектность рельсов в торцах, примыкающих к зазору, увеличивается срок службы рельсов;

- кардинально снижается износ деталей тележек подвижного состава;

- не менее чем на 10% снижаются затраты энергии на тягу поездов;

- снижаются затраты на выправку и содержание пути;

- возможна реализация высокоскоростного движения поездов;

- резко повышается комфортность для пассажиров.

Целью предлагаемого изобретения является устранение недостатков как звеньевого строения пути, так и бесстыкового, при этом достичь значительного снижения затрат на их строительство и содержание.

Предпосылкой для этого решения является увеличивающееся производство металлургическими заводами (как за рубежом, так и в России) длинномерных - 100 и более метров рельсов. Уже это устраняет (по меньшей мере) 3 сварных стыка (по сравнению с 25-метровыми рельсами), которые являются слабым местом в рельсовом пути и на выполнение которых необходимы определенные затраты.

Предлагаемый способ заключается в том, что торцы рельсов перед соединением обрезают в вертикальной плоскости под углом к продольной оси, отличным от 90°, преимущественно под углом 30-45°, соединение рельсов выполняют:

а) с помощью сварки;

б) с помощью 2-ух накладок с 4-мя или 6-ю отверстиями, под которые соосно сверлят отверстия в шейках соединяемых рельсов, в отверстия вставляют болты и стягивают накладки гайками.

Обе технологии соединения рельсов можно комбинировать на протяженности блок-участка или перегона.

А. Преимущества соединения рельсов с «косыми» торцами с помощью сварки,

- повышаются прочностные характеристики сварных рельсов и их надежность.

Б. Преимущества соединения рельсов с «косыми» торцами с помощью накладок:

- исключается динамический удар в торец «принимающего» рельса. Колесо плавно перекатывается через зазор, что исключает или нивелирует все указанные выше негативные последствия динамического удара в звеньевом пути.

В настоящее время во всех странах, всеми применяемыми способами сварки, сваривают рельсы с торцами, обрезанными строго в вертикальной плоскости под углом 90° к оси.

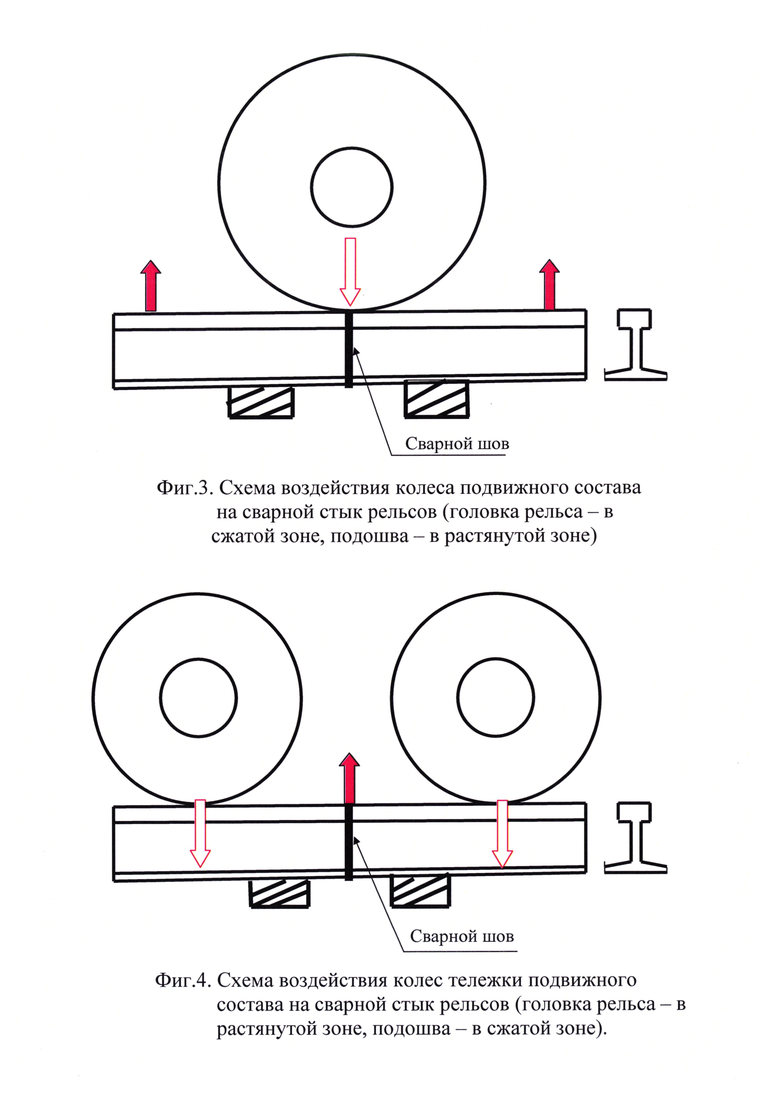

На Фиг. 3. приведена схема воздействия колеса подвижного состава на сварной стык рельсов. Нагрузка от колеса (часть массы вагона) действует в плоскости сварного шва, т.е. в наиболее слабом месте сварного соединения. При этом шов головки рельса находится в сжатом состоянии, а шов подошвы - в растянутом. При нахождении сварного шва между двумя колесами (Фиг. 4), напряженное состояние в сварном шве меняется на противоположное: в головке рельса в растянутом состоянии, в подошве - в сжатом. Таким образом, в процессе эксплуатации сварного рельса, сварной шов постоянно испытывает знакопеременные нагрузки, которые действуют в плоскости сварного шва.

Суть предлагаемого изобретения состоит в том, чтобы создать условия, при которых нагрузки от колес подвижного состава действовали не в плоскости сварного шва, что повысит сопротивляемость сварного соединения рельсов к знакопеременным нагрузкам и, в конечном счете, его прочностные свойства.

Это достигается выполнением сварного шва в вертикальной плоскости под углом к продольной оси рельса, отличающимся от 90°, как принято во всех опубликованных патентах по способам сварки рельсов.

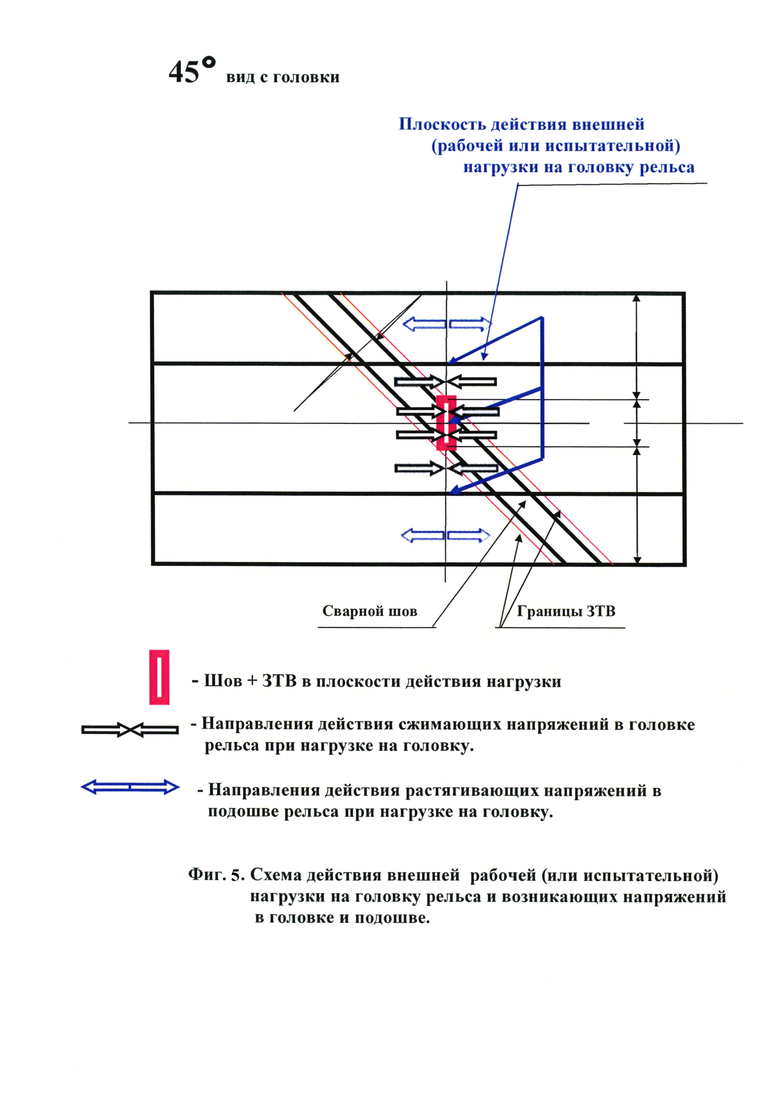

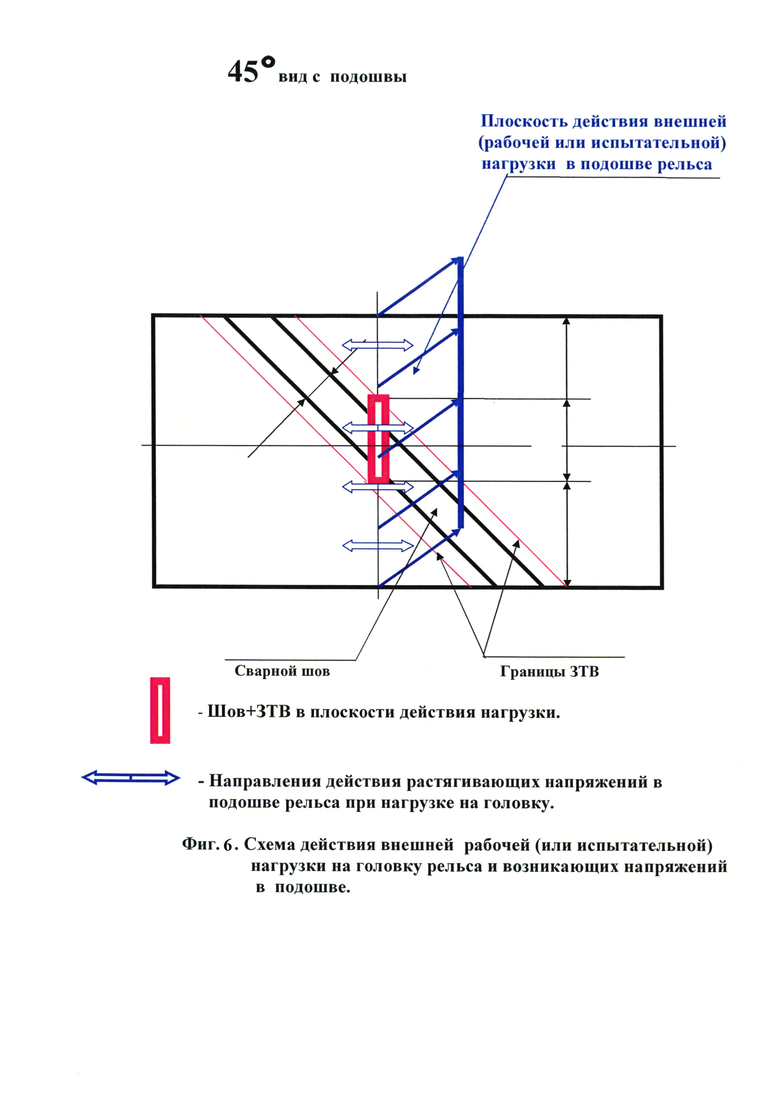

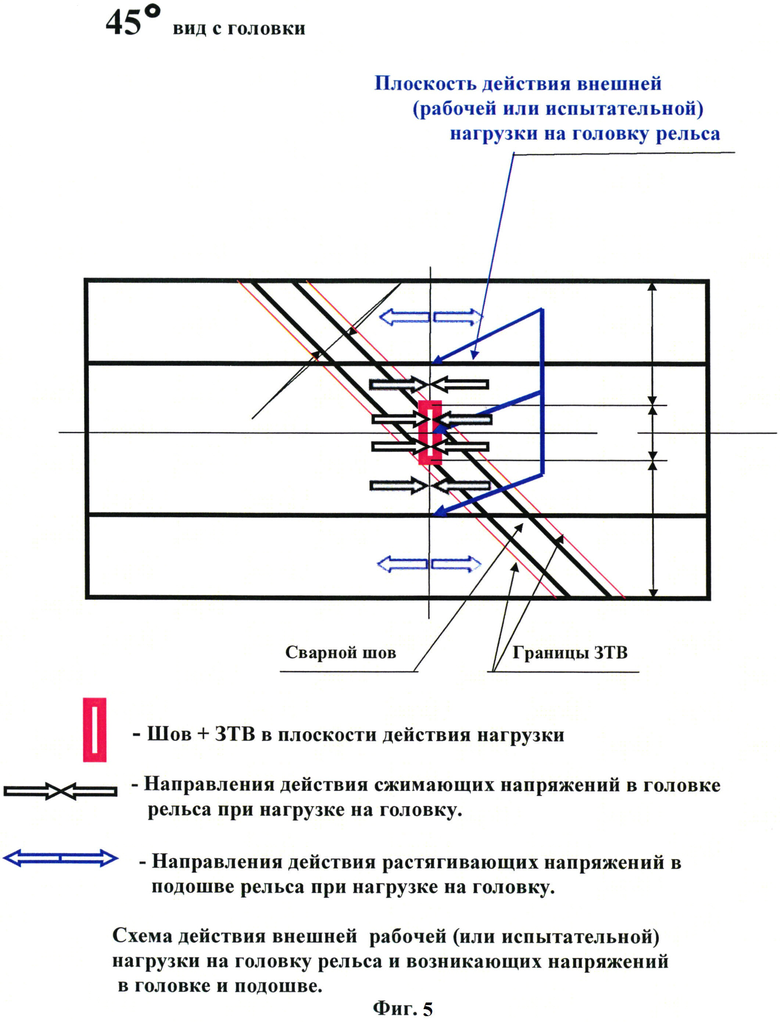

На Фиг. 5 и 6 приведены схемы расположения сварного шва под углом 45° к оси рельсов, действующие нагрузки и напряжения в головке и подошве. В плоскости действия внешней рабочей или испытательной нагрузки (нагрузка на головку) находится только часть сварного шва, протяженность которого вместе с зоной термического влияния (ЗТВ), зависит от угла наклона шва к продольной оси рельса и величины зазора между свариваемыми рельсами (ширины сварного шва). В остальной части плоскости действия внешней нагрузки приходится на основной металл рельса.

Таким образом, для повышения прочностных характеристик сварного соединения, необходимо стремиться к уменьшению протяженности сварного шва + ЗТВ в плоскости действия внешней нагрузки.

Если зазор между свариваемыми рельсами будет составлять 8 мм, протяженность сварного шва вместе с ЗТВ в плоскости действия внешней нагрузки будет составлять 14-20 мм или порядка 15% от всей протяженности.

Если зазор между свариваемыми рельсами будет составлять 18 мм, протяженность сварного шва вместе с ЗТВ в плоскости действия внешней нагрузки будет составлять 26-40 мм или порядка 30% от всей протяженности. В этом случае прочностные характеристики сварного соединения рельсов будут ниже, чем при зазоре 8 мм.

Все эти положения актуальны при условии отсутствия в сварном шве типовых сварочных дефектов: пор, трещин, неметаллических включений, закалочных структур и т.п.

На выбор оптимальных величин угла расположения сварного шва к оси рельсов и зазора влияют и экономические факторы: чем меньше угол и больше зазор, тем больше расход сварочных материалов и времени сварки (для электродуговых способов).

Также могут иметь место некоторые особенности в зависимости от выбора способа сварки.

Для практического подтверждения изложенных положений, электродуговым способом были сварены несколько образцов рельсов типа Р65 и проведены их стандартные испытания на статический изгиб.

Торцы свариваемых рельсов обрезали ленточно-пильным станком в вертикальной плоскости под углом 45° к продольной оси рельсов.

Сварку производили при зазоре между рельсами 12 мм, автоматическим электродуговым способом по патенту RU 2424092 аппаратом по патенту RU 2430820.

После сварки и естественного охлаждения, производили абразивную зачистку сварного шва и стандартное испытание сварного соединения рельсов на статический изгиб.

Результаты испытаний: разрушающая нагрузка 172-186 т, стрела прогиба - 22-27 мм, что значительно превосходит результаты испытаний сварных соединений рельсов, выполненных этим же способом и аппаратом с наложением сварного шва под углом 90° к продольной оси рельсов. Результаты испытаний удовлетворяют действующим требованиям к сварным рельсам.

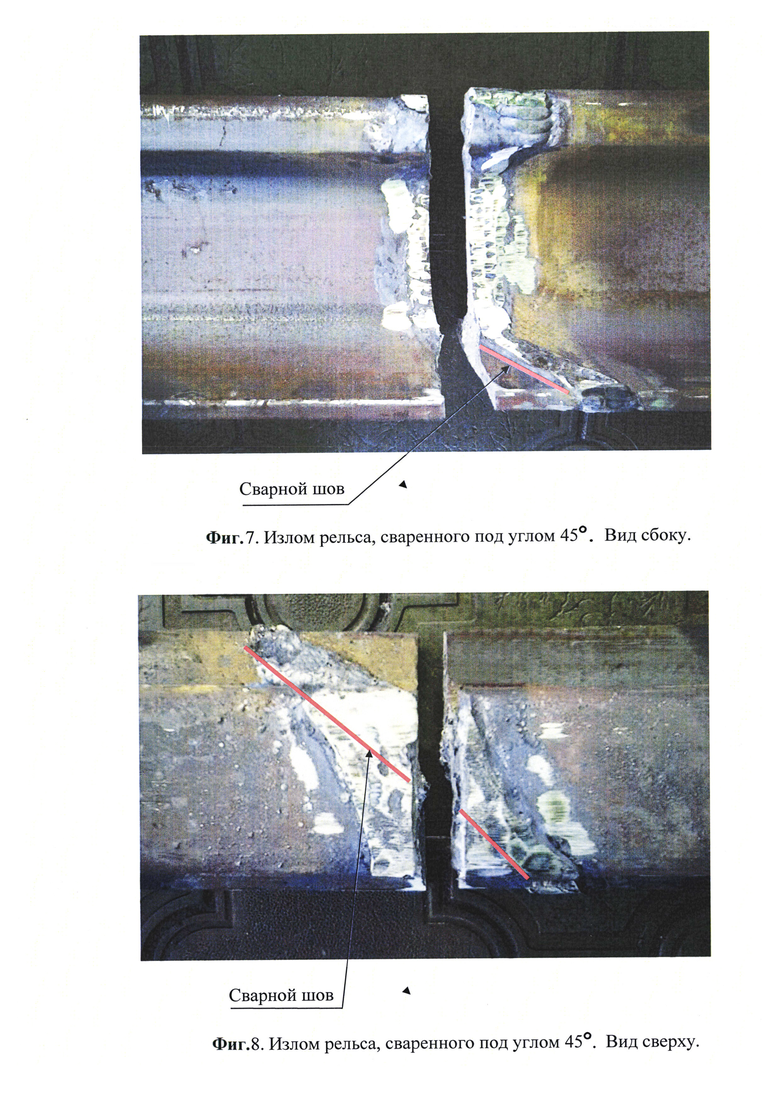

На Фиг. 7 (вид сбоку) и на Фиг. 8 (вид сверху) показан вид излома испытанного сварного рельса. Излом произошел в плоскости действия разрушающей нагрузки, перпендикулярной продольной оси рельса, а не по сварному шву или околошовной зоне.

Результаты испытаний подтверждают реальность практического применения способа и эффективность предложенного технического решения по соединению рельсов. Чередование «косых» сварных стыков и взятых в накладки на протяжении блок-участка или перегона рельсового пути, создает эффект «бархатного» пути, для которого нет необходимости межсезонной установки «уравнительных» рельсов, как это требуется для бесстыкового пути.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки сварного рельсового стыка и рельсовый стык, изготовленный этим способом | 2021 |

|

RU2785257C1 |

| СПОСОБ РЕКОНСТРУКЦИИ РЕЛЬСОВЫХ ПУТЕЙ | 2014 |

|

RU2584955C1 |

| Способ укладки плетей бесстыкового пути с удлинением их, сваркой и вводом в оптимальную температуру закрепления | 2019 |

|

RU2732635C1 |

| РЕЛЬСОВЫЙ СТЫК | 2016 |

|

RU2623011C1 |

| СПОСОБ СОЕДИНЕНИЯ РЕЛЬСОВЫХ ПЛЕТЕЙ БЕССТЫКОВОГО ПУТИ | 2013 |

|

RU2541618C1 |

| СПОСОБ УДЛИНЕНИЯ РЕЛЬСОВЫХ ПЛЕТЕЙ БЕССТЫКОВОГО ПУТИ | 2009 |

|

RU2388864C1 |

| Способ устройства бесстыкового рельсового пути и устройство для его осуществления | 2020 |

|

RU2748622C1 |

| БЕЗУДАРНЫЙ СТЫК ДЛЯ БЕССТЫКОВОГО ПУТИ | 2014 |

|

RU2582757C1 |

| СПОСОБ ПЕРЕУСТРОЙСТВА ДЕЙСТВУЮЩЕГО ЗВЕНЬЕВОГО РЕЛЬСОВОГО ПУТИ В БЕССТЫКОВОЙ ПУТЬ | 2012 |

|

RU2543112C2 |

| СПОСОБ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ РЕЛЬСОВ | 2019 |

|

RU2725821C1 |

Способ соединения рельсов включает обрезку торцов рельсов под углом 45° (±) 15° к продольной оси и соединение рельсов сваркой или с применением накладок. Сварные стыки и стыки с применением накладок чередуют на протяжении блок-участка или перегона рельсового пути. 1 з.п. ф-лы, 8 ил.

1. Способ соединения рельсов, включающий обрезку торцов рельсов под углом 45° (±) 15° к продольной оси и соединение рельсов сваркой или с применением накладок, отличающийся тем, что сварные стыки и стыки с применением накладок чередуют на протяжении блок-участка или перегона рельсового пути.

2. Способ по п.1, отличающийся тем, что перед сваркой торцы соединяемых рельсов обрезают под одинаковым углом.

| Многоступенчатая активно-реактивная турбина | 1924 |

|

SU2013A1 |

| CN 101353877 A, 28.01.2009 | |||

| Копировальный внутришлифовальный станок | 1947 |

|

SU71029A1 |

Авторы

Даты

2018-08-09—Публикация

2016-11-24—Подача