Изобретение относится к железнодорожному транспорту, а конкретнее к рельсовому стыковому соединению, и может быть использовано при удлинении рельсовых плетей бесстыкового пути алюмотермитной сваркой в процессе их укладки на подрельсовое основание и при восстановлении их целостности.

Известен способ удлинения рельсовых плетей бесстыкового пути, заключающийся в том, что торцы свариваемых рельсов располагают с зазором, определяемым расчетным путем, устанавливают на концы свариваемых рельсов гидравлический натяжитель, принудительно увеличивают зазор между торцами свариваемых рельсов усилием раздвижки гидравлического натяжителя до необходимой величины, сваривают рельсы друг с другом, устраняют усилие раздвижки гидравлического натяжителя в процессе остывания сварного стыка, снимают гидравлический натяжитель, обрабатывают сварной стык и подбивают шпалы в зоне производства сварочных работ (патент РФ №2388864, МПК Е01В 29/42, «Способ удлинения рельсовых плетей бесстыкового пути», авторов Жулева Г.Г. и др., опубл. 10.05.2010, БИ №13).

Недостатком данного способа является невозможность его применения при выполнении сварочных работ при температуре рельсов ниже температуры закрепления свариваемых рельсов на подрельсовом основании, так как в этом случае в рельсах в зоне производства сварочных работ необходимо получить расчетные значения растягивающих напряжений, а данный способ позволяет получить расчетные значения сжимающих напряжений.

Известен способ соединения рельсовых плетей бесстыкового пути алюмотермитной сваркой с использованием гидравлического натяжителя, который заключается в том, что при выполнении сварочных работ при температуре рельсов ниже температуры закрепления свариваемых рельсовых плетей на подрельсовом основании расчетом определяют и создают обрезкой концов свариваемых плетей требуемую величину зазора между торцами свариваемых рельсов, устанавливают гидравлический натяжитель на концы свариваемых рельсов, принудительно уменьшают зазор до требуемой величины усилием гидравлического натяжителя, сваривают рельсы друг с другом, освобождают примыкающие участки свариваемых плетей от связей с основанием с целью снятия усадочных напряжений в сварном стыке в процессе его остывания, обрабатывают сварной стык, закрепляют раскрепленные участки на подрельсовом основании после приобретения стыком достаточной прочности, снимают гидравлический натяжитель и подбивают шпалы в зоне производства сварочных работ (патент РФ №2291240, МПК Е01В 11/52, 29/42, «Способ соединения рельсовых плетей бесстыкового пути», авторов Новаковича В.И., Игнатьева А.Н. и др., опубл. 10.01.2007, БИ №1).

Недостатками данного способа соединения рельсовых плетей бесстыкового пути является то, что требуются дополнительные затраты труда по раскреплению и закреплению участков рельсовых плетей на подрельсовом основании, а также то, что применяемые на сети железных дорог гидравлические натяжители, при самых идеальных условиях, позволяют получить в рельсах расчетные значения растягивающих напряжений в зоне производства сварочных работ только в том случае, если температура рельсов в момент производства сварочных работ будет менее температуры закрепления свариваемых рельсовых плетей на подрельсовом основании на величину не более 25°C.

«Инструкцией по устройству, укладке, содержанию и ремонту бесстыкового пути» (утверждена распоряжением ОАО РЖД 29 декабря 2012 г., №2788 р) рекомендовано на железных дорогах укладываемые рельсовые плети закреплять на подрельсовом основании на постоянный режим эксплуатации при их температуре, равной +30÷40°C ±5°C (приложение 4, п. 4.2 инструкции).

Следовательно, данный способ при определенных температурах рельсов в момент выполнения сварочных работ не позволит получить в рельсах расчетные значения растягивающих напряжений в зоне производства сварочных работ. Это потребует выполнения трудоемких работ по перезакреплению плетей с целью ввода участков рельсовых плетей в зонах производства сварочных работ в расчетный режим эксплуатации.

Данный способ взят авторами в качестве прототипа.

Техническим результатом изобретения является получение в рельсах больших расчетных значений растягивающих напряжений в зоне производства сварочных работ после их окончания в случаях, если сварка рельсов выполнялась при температурах, отличающихся от температуры закрепления на подрельсовом основании свариваемых рельсовых плетей на 25°C и более.

Технический результат достигается тем, что в известном способе соединения рельсовых плетей бесстыкового пути алюмотермитной сваркой определяют расчетом величину зазора между торцами свариваемых рельсов, обрезают концы свариваемых рельсов для получения этого зазора, устанавливают гидравлический натяжитель на концы свариваемых рельсов, принудительно уменьшают зазор до требуемой величины усилием сдвижки гидравлического натяжителя и нагревом примыкающих к торцам свариваемых рельсов участков рельсовых плетей, сваривают рельсы, устраняют усилие сдвижки у гидравлического натяжителя и прекращают нагрев рельсов на концевых участка свариваемых рельсовых плетей, в процессе остывания сварного стыка освобождают от гидравлического натяжителя, обрабатывают сварной стык и подбивают шпалы в зоне производства сварочных работ.

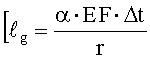

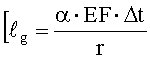

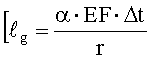

Сопоставительный анализ заявленного способа с прототипом показывает, что он отличается от известного тем, что для получения в зоне производства сварочных работ расчетных значений растягивающих напряжений, соответствующих температуре закрепления на подрельсовом основании удлиняемых алюмотермитной сваркой рельсовых плетей, определяют расчетным путем величину зазора между торцами свариваемых рельсов по формуле:

Δℓз=25+α·Δt·ℓ?g,

где 25 - требуемая величина зазора между торцами свариваемых рельсов, мм (Сварка рельсов алюмотермитным методом промежуточного литья. Технические условия. ТУ 0921-127-01124323-2005 от 01.04.2005 г.);

α - коэффициент температурного расширения рельсовой стали (α=0,0000118 1/град);

Δt - разница между температурой рельсов в момент выполнения сварочных работ и температурой закрепления на подрельсовом основании свариваемых рельсовых плетей, °С;

ℓg - протяжение участка рельсовой плети, в пределах которого необходимо создать расчетные значения растягивающих напряжении, м

обрезают концы свариваемых рельсов для получения расчетной величины зазора, принудительно уменьшают величину зазора до требуемого значения путем создания усилия сдвижки свариваемых рельсов гидравлическим натяжителем и нагрева концевых участков свариваемых плетей, сваривают рельсы друг с другом, снимают усадочные напряжения в сварном стыке дополнительным нагревом концевых участков рельсовых плетей, устраняют усилие сдвижки гидравлического натяжителя и прекращают нагрев концевых участков свариваемых рельсовых плетей после достижения сварным стыком нормативной прочности.

Сравнение заявленного способа с другими техническими решениями показывает, что действия, направленные на уменьшение зазора между торцами свариваемых рельсов до необходимой величины и снятие усадочных напряжений в сварном стыке одновременным воздействием на концевые участки свариваемых плетей гидравлическим натяжителем и нагревом, не известны.

Предложенный способ соединения рельсовых плетей бесстыкового пути реализуется следующим образом:

- расчетным путем определяют величину зазора между торцами свариваемых рельсов по формуле:

Δℓз=25+α·Δt·ℓ?g,

где 25 - требуемая величина зазора между торцами свариваемых рельсов, мм;

α - коэффициент температурного расширения рельсовой стали, 1/град;

Δt - разница между температурой рельсов в момент выполнения сварочных работ и температурой закрепления свариваемых рельсовых плетей на подрельсовом основании, °С;

ℓg - протяжение участка рельсовой плети, в пределах которого необходимо создать расчетные значения растягивающих напряжении, м

- обрезают концы свариваемых рельсов, получая расчетную величину зазора между их торцами;

- устанавливают гидравлический натяжитель, приводя его в рабочее положение;

- принудительно уменьшают величину зазора между торцами свариваемых рельсов до требуемого значения совместным воздействием гидравлического натяжителя и повышением температуры рельсов на концевых участках свариваемых рельсовых плетей;

- сваривают рельсы;

- продолжают нагрев концевых участков плетей;

- устраняют усилие сдвижки гидравлического натяжителя и прекращают нагрев концевых участков свариваемых рельсовых плетей в процессе остывания сварного стыка;

- освобождают от гидравлического натяжителя;

- обрабатывают сварной стык;

- подбивают шпалы в обе стороны от сварного стыка на протяжении участка рельсовой плети ℓg.

Предложенный способ соединения рельсовых плетей бесстыкового пути позволяет повысить его эффективность, за счет возможности выполнения сварочных работ при температурах рельсов, в момент их выполнения, ниже температуры закрепления на подрельсовом основании свариваемых рельсовых плетей на 25°С и более с принудительным получением расчетных значений растягивающих напряжений в зоне производства сварочных работ, соответствующих температуре закрепления на подрельсовом основании свариваемых рельсовых плетей, а соответственно сократить трудозатраты.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УДЛИНЕНИЯ РЕЛЬСОВЫХ ПЛЕТЕЙ БЕССТЫКОВОГО ПУТИ | 2009 |

|

RU2388864C1 |

| Способ соединения рельсовых плетей с восстановлением температурного режима работы бесстыкового пути при низких температурах | 2015 |

|

RU2610761C1 |

| Способ соединения рельсов | 2016 |

|

RU2663759C2 |

| СПОСОБ УКЛАДКИ РЕЛЬСОВОЙ ПЛЕТИ БЕССТЫКОВОГО ПУТИ | 2010 |

|

RU2437978C2 |

| СПОСОБ РЕМОНТА РЕЛЬСОВ ЖЕЛЕЗНОДОРОЖНОГО ПУТИ БЕЗ УДАЛЕНИЯ ИХ С ПОЛОТНА | 2008 |

|

RU2364674C1 |

| СПОСОБ СОЕДИНЕНИЯ РЕЛЬСОВЫХ ПЛЕТЕЙ БЕССТЫКОВОГО ПУТИ | 2004 |

|

RU2291240C2 |

| СПОСОБ УКЛАДКИ РЕЛЬСОВОЙ ПЛЕТИ БЕССТЫКОВОГО ПУТИ | 2012 |

|

RU2500850C1 |

| СПОСОБ ЗАМЕНЫ ИНВЕНТАРНЫХ РЕЛЬСОВ НА ПЛЕТИ БЕССТЫКОВОГО ПУТИ С ОДНОВРЕМЕННОЙ ИХ ПОСТАНОВКОЙ В РАСЧЕТНЫЙ ИНТЕРВАЛ ТЕМПЕРАТУР ЗАКРЕПЛЕНИЯ | 2010 |

|

RU2450096C1 |

| СПОСОБ СВАРКИ РЕЛЬСОВЫХ ПЛЕТЕЙ БЕССТЫКОВОГО ПУТИ И РЕЛЬСОВЫЙ СКОЛЬЗУН ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2002 |

|

RU2230150C2 |

| КОМПЛЕКТ УСТРОЙСТВ ДЛЯ СОЗДАНИЯ И ВЫРАВНИВАНИЯ НАПРЯЖЕНИЙ В РЕЛЬСОВЫХ ПЛЕТЯХ ЖЕЛЕЗНОДОРОЖНОГО ПУТИ | 2009 |

|

RU2431713C2 |

Изобретение относится к железнодорожному транспорту, а именно к рельсовому стыковому соединению, и может быть использовано при удлинении рельсовых плетей бесстыкового пути алюмотермитной сваркой в процессе их укладки на подрельсовое основание и при восстановлении их целостности. Определяют расчетом величину зазора между торцами свариваемых рельсов. Обрезают концы свариваемых рельсов для получения этого зазора. Устанавливают гидравлический натяжитель на концы свариваемых рельсов. Принудительно уменьшают зазор до требуемой величины усилием сдвижки гидравлического натяжителя и нагревом примыкающих к торцам свариваемых рельсов участков рельсовых плетей, затем сваривают рельсы. Устраняют усилие сдвижки у гидравлического натяжителя и прекращают нагрев рельсов на концевых участка свариваемых рельсовых плетей. В процессе остывания сварного стыка освобождают от гидравлического натяжителя. Обрабатывают сварной стык и подбивают шпалы в зоне производства сварочных работ. Достигается получение в рельсах больших расчетных значений растягивающих напряжений в зоне производства сварочных работ после их окончания.

Способ соединения рельсовых плетей бесстыкового пути, заключающийся в том, что на концы свариваемых рельсовых плетей устанавливают гидравлический натяжитель, принудительно уменьшают зазор между торцами свариваемых рельсов гидравлическим натяжителем, сваривают рельсы друг с другом, снимают гидравлический натяжитель, обрабатывают сварной стык и подбивают шпалы в зоне выполнения сварочных работ, отличающийся тем, что перед принудительным уменьшением зазора между торцами свариваемых рельсов определяют начальную величину зазора по формуле:

Δℓз=25+α·Δt·ℓg,

где 25 - требуемая величина зазора между торцами свариваемых рельсов, мм;

α - коэффициент температурного расширения рельсовой стали, 1/град;

Δt - разница между температурой рельсов в момент выполнения сварочных работ и температурой закрепления на подрельсовом основании свариваемых рельсовых плетей, °C;

ℓg - протяжение участка рельсовой плети в пределах которого необходимо создать расчетные значения растягивающих напряжений, м

нагревают концевые участки свариваемых рельсовых плетей в процессе принудительного уменьшения начального зазора до требуемой величины и сварки рельсов друг с другом, прекращают нагрев рельсов после получения нормативной прочности сварного стыка.

| СПОСОБ СОЕДИНЕНИЯ РЕЛЬСОВЫХ ПЛЕТЕЙ БЕССТЫКОВОГО ПУТИ | 2004 |

|

RU2291240C2 |

| СПОСОБ УДЛИНЕНИЯ РЕЛЬСОВЫХ ПЛЕТЕЙ БЕССТЫКОВОГО ПУТИ | 2009 |

|

RU2388864C1 |

| Способ сварки рельсовых плетей бесстыкового пути | 1982 |

|

SU1043222A1 |

| WO 2011153530 A2, 08.12.2011 | |||

| WO 2010037362 A1, 08.04.2010 | |||

Авторы

Даты

2015-02-20—Публикация

2013-10-16—Подача