Группа изобретений относится к конструкции железнодорожного пути, а именно к способу обработки сварного рельсового стыка и рельсовому стыку, изготовленному этим способом.

Известен способ переустройства действующего звеньевого рельсового пути в бесстыковой путь, включающий создание неразъемного соединения концов рельсов с помощью алюминотермитной сварки методом промежуточного литья в стыковой зазор, ремонт дефектных участков поверхности катания концов рельсов методом наплавки на них металла и последующую механическую обработку сварного шва и концов рельсов, примыкающих к сварному шву, до геометрических размеров головки рельса (см. патент на изобретение RU №2543112, МПК Е01В 11/52 (2006.01), 27.06.2014 г.).

Рельсовый стык, изготовленный выше названным способом, в котором только головка сварного стыка подвергается механической обработке для придания ей геометрических размеров головки соединяемых рельсов (см. патент на изобретение RU №2543112, МПК Е01В 11/52 (2006.01), 27.06.2014 г.).

Данный способ переустройства действующего звеньевого рельсового пути и получаемый рельсовый стык, не обеспечивают необходимую безопасность движения поездов, обусловленную наличием облоя в месте соединения торцов рельсов.

Наиболее близкой к предлагаемой группе изобретений по совокупности существенных признаков является рельсовый стык, способ создания рельсового стыка алюминотермитной сваркой методом промежуточного литья и литейная форма для алюминотермитной сварки рельсов рельсового стыка методом промежуточного литья (см. патент на изобретение RU №2701528, МПК Е01В 11/52 (2006.01), 27.09.2019 г.).

Известные способ и устройство - рельсовый стык и способ создания рельсового стыка алюминотермитной сваркой методом промежуточного литья не обеспечивают необходимую безопасность движения поездов, т.к. наличие обливной части на подошве и перьях рельса не позволяет выявлять дефекты на стадии возникновения и мешает при эксплуатации перемещать рельсы по шпалам.

Задачей предлагаемой группы изобретений является значительное повышение безопасности движения поездов и упрощение использования рельсовых стыков при эксплуатации.

Техническим результатом при использовании предлагаемой группы изобретений является повышение безопасности движения поездов и упрощение использования рельсовых стыков при эксплуатации.

Указанный технический результат в части способа достигается тем, что в способе обработки сварного рельсового стыка, выполненного алюминотермитной сваркой рельсов, характеризующийся чистовой шлифовкой выступающей части сварного шва над поверхностью рельсового стыка, которую осуществляют после сварки рельсового стыка с последующей черновой шлифовкой, отличающийся тем, что после чистовой шлифовки горизонтальной поверхности и боковых граней головки рельса дополнительно производят шлифовку шейки, перьев и подошвы стыка для удаления выступающей части сварного шва.

Указанный технический результат в части устройства достигается тем, что в сварном рельсовом стыке для соединения между собой торцов рельсов, имеющем головку, шейку, перья и подошву, шейка сварного рельсового стыка с обеих сторон выполнена заподлицо с шейками рельсов, перья сварного рельсового стыка с обеих сторон выполнены заподлицо с перьями рельсов и подошва сварного рельсового стыка выполнена заподлицо с подошвами рельсов при этом размеры вертикального сечения сварного стыка равны размерам вертикального сечения соединяемых рельсов.

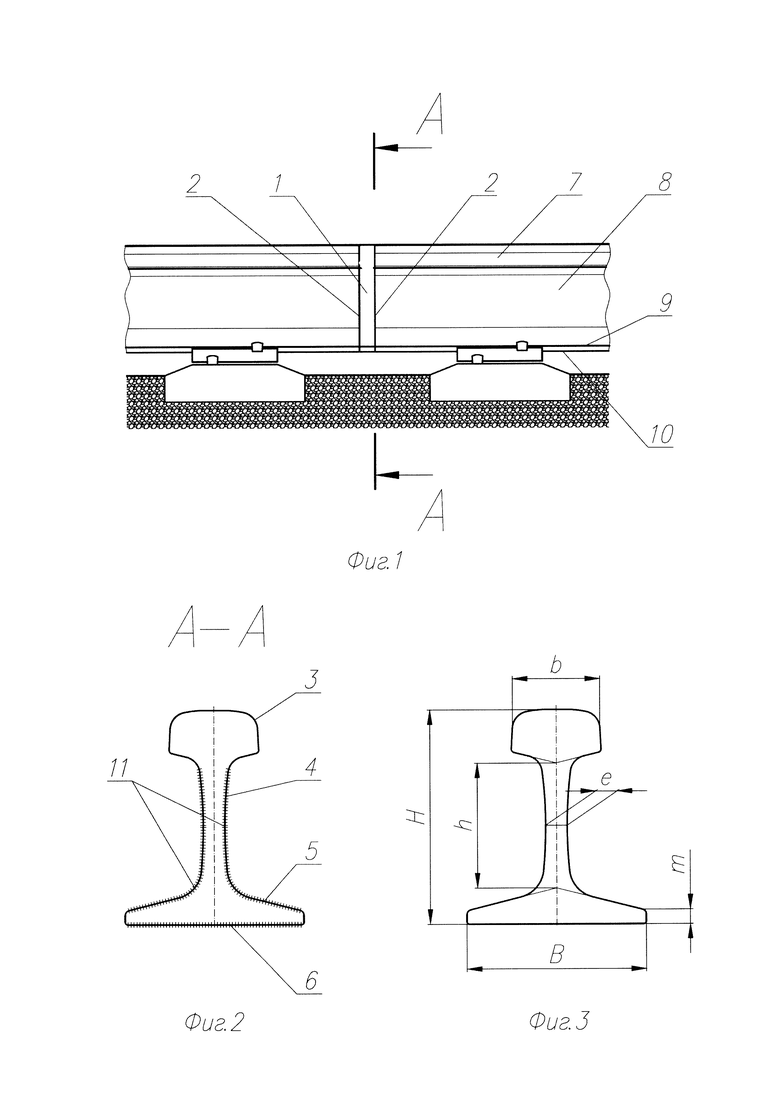

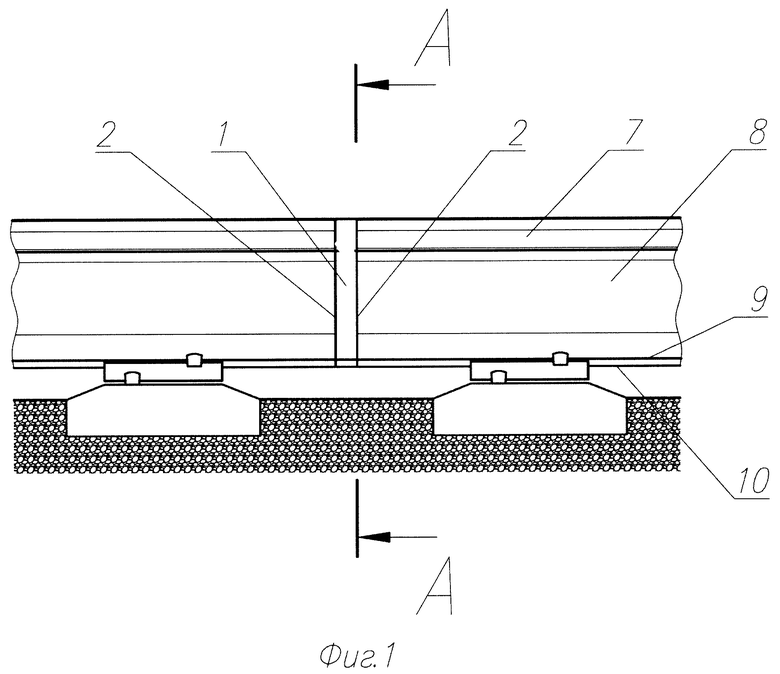

На фиг. 1 изображена схема соединения торцов рельсов сварным рельсовым стыком;

На фиг. 2 изображен разрез А-А на фиг. 1;

На фиг. 3 изображен торец рельса.

Рельсовый стык 1, выполненный алюминотермитной сваркой, для соединения между собой торцов рельсов 2. Поперечное сечение рельсового стыка 1 содержит головку 3, шейку 4, перья 5 и подошву 6. Рельсы 2 также содержат головку 7, шейку 8, перья 9 и подошву 10.

Шейка 4 сварного рельсового стыка 1 с обеих сторон выполнена заподлицо с шейками 8 рельсов 2, перья 5 сварного рельсового стыка 1 выполнены заподлицо с перьями 9 рельсов 2 и подошва 6 сварного рельсового стыка 1 выполнена заподлицо с подошвами 10 рельсов 2, при этом размеры Н, h, В, b, m, е вертикального сечения сварного стыка равны размерам вертикального сечения соединяемых рельсов, где Н - высота рельсового стыка и рельса, h - высота шейки рельсового стыка и рельса, В - ширина подошвы рельсового о стыка и рельса, b - ширина головки рельсового стыка рельса, m - высота перьев рельсового стыка и рельса, е - толщина шейки рельсового стыка и рельса (фиг. 3).

Выполнение шейки 4 сварного рельсового стыка с обеих сторон заподлицо с шейками 8 рельсов 2, перьев 5 сварного рельсового стыка 1 заподлицо с перьями 9 рельсов 2 и подошвы 6 сварного рельсового стыка 1 заподлицо с подошвами 10 рельсов 2 исключает препятствие в виде облоя, образованного при сварке обычным способом, и позволяет перемещать рельс по шпалам при проведении строительных и ремонтных работ.

Поверхности 11 дополнительной шлифовки представлены на фиг. 2.

Следовательно, сварной рельсовый стык 1 полностью соответствует профилю рельса, что позволяет получить при использовании изобретения заявленный технический результат.

Способ обработки сварного рельсового стыка осуществляется следующим образом.

На участках рельсов 2, расположенных рядом с рельсовым стыком 1, снимают крепления к шпалам, по 3 штуки в каждую сторону от стыка. Это необходимо для того, чтобы они не мешали при установке оборудования и для снятия напряжения металла. Участки возле стыка 1 очищают от ржавчины, концы рельсов торцуют и предварительно нагревают газовой горелкой, после установки на стык литейных полуформ.

Сварочным оборудованием производят сварку стыка 1 рельсов 2 методом АЛТС (алюминотермитная сварка) с последующей черновой шлифовкой полученного стыка 1, при этом рельсы 2 от стыка 1 в обе стороны оставляют не прикрученными. Через 15-20 мин. после окончания проведения операции черновой шлифовки проводят чистовую шлифовку, обеспечивая возвышение рельсового стыка на горизонтальной поверхности головки рельса с точностью - не более 0,6 мм., а возвышение боковых граней рельсового стыка над головкой рельса с точностью - не более 0,3 мм., при этом седловины не допускаются. Таким образом участок рельсового стыка 3 делается геометрически сопоставим с участком рельса 7.

Производят замеры в месте сваренного стыка 1, зазор поверхности головки 7 одного рельса 2 относительно горизонтальной поверхности головки 7 другого рельса 2, при получении необходимых величин, прикручивают рельсам 2 к шпалам.

После закрепления рельсов 2 к шпалам проводят дополнительную шлифовку рельсового стыка 1, а именно шлифовку шейки 4, перьев 5 и подошвы 6 стыка 1 при которой полностью сошлифовывают облив, образованный в результате сварки, и получают рельсовый стык полностью совпадающий с профилем рельсов.

Заявленный способ обработки сварного рельсового стыка, выполненного алюминотермитной сваркой рельсов, позволяет получить универсальный рельсовый стык, при котором из-за отсутствия облива на подошве, шейке и перьях улучшается проведение дефектоскопии, за счет отсутствия конструктивных отражателей звуковых волн, что значительно повышает выявляемость дефектов на стадии возникновения, что обеспечивает повышение безопасности движения поездов, а также упрощает использование рельсовых стыков при эксплуатации, а именно ввод в температурный режим, температурные перемещения рельсов по шпалам, перемещения в процессе ремонтов рельсов со стыками по шпалам.

Заявленная группа изобретений позволяет получить универсальный рельсовый стык, т.к. на протяжении всего периода существования железных дорого велись поиски конструкций рельсовых стыков, которые обеспечили бы такую же надежность пути в местах соединения рельсов, как и вне стыков. Стыки остаются основными возбудителями динамических, а нередко и ударных воздействий подвижного состава на путь. Регулярные динамические нагрузки на рельсовый стык приводят к интенсивному износу как ходовых частей подвижного состава, так и к дефектам рельсов, а в долгосрочном периоде к просадкам в балласте и болезням земляного полотна.

Кроме того, заявленный способ обеспечивает сварку рельсов с болтовыми отверстиями, возможность сваривать новые плети на объектах строительства и капитального ремонта и в случае производственной необходимости, на заявленный рельсовый стык можно будет устанавливать нефрезерованные накладки, без их дополнительной обработки.

При использовании заявленной группы изобретений - способ обработки сварного рельсового стыка и рельсовый стык, изготовленный этим способом, каждый отличительный существенный признак формулы изобретений влияет на достижение технического результата, т.к. выявлена и описана причинно-следственная связь между техническим результатом и совокупностью отличительных существенных признаков формулы изобретений.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РЕКОНСТРУКЦИИ РЕЛЬСОВЫХ ПУТЕЙ | 2014 |

|

RU2584955C1 |

| Способ приготовления алюминотермитной смеси для сварки рельсов методом промежуточного литья и алюминотермитная смесь, изготовленная этим способом | 2024 |

|

RU2835060C1 |

| СПОСОБ ПЕРЕУСТРОЙСТВА ДЕЙСТВУЮЩЕГО ЗВЕНЬЕВОГО РЕЛЬСОВОГО ПУТИ В БЕССТЫКОВОЙ ПУТЬ | 2012 |

|

RU2543112C2 |

| СПОСОБ ТЕРМИТНОЙ СВАРКИ РЕЛЬСОВ | 2021 |

|

RU2757644C1 |

| СПОСОБ ПРЕОБРАЗОВАНИЯ ДЕЙСТВУЮЩЕГО СТЫКОВОГО РЕЛЬСОВОГО ПУТИ В БЕССТЫКОВОЙ | 2008 |

|

RU2378440C1 |

| Способ соединения рельсов | 2016 |

|

RU2663759C2 |

| Способ восстановления изношенной поверхности крестовины стрелочного перевода трамвайного пути | 2023 |

|

RU2823194C1 |

| СПОСОБ И УСТРОЙСТВО ТЕРМООБРАБОТКИ РЕЛЬСОВОГО СТЫКА | 2008 |

|

RU2411295C2 |

| Стык рельсовый безударный | 2022 |

|

RU2795710C1 |

| Изолирующий стык | 2024 |

|

RU2828119C1 |

Группа изобретений относится к области верхнего строения железнодорожных путей, в частности, к способам обработки сварных рельсовых стыков, а также к обработанным сварным стыкам. Способ заключается в чистовой шлифовке выступающей части алюминотермитного сварного шва. После чистовой шлифовки горизонтальной поверхности и боковых граней головки рельса, дополнительно шлифуют шейку, перья и подошву стыка. Шейка, перья и подошва сварного стыка обрабатывается заподлицо с шейкой, перьями и подошвой свариваемых рельсов. Упрощается эксплуатация рельсовых стыков. 2 н.п. ф-лы, 3 ил.

1. Способ обработки сварного рельсового стыка, выполненного алюминотермитной сваркой рельсов, характеризующийся чистовой шлифовкой выступающей части сварного шва над поверхностью рельсового стыка, которую осуществляют после сварки рельсового стыка с последующей черновой шлифовкой, отличающийся тем, что после чистовой шлифовки горизонтальной поверхности и боковых граней головки рельса дополнительно производят шлифовку шейки, перьев и подошвы стыка для удаления выступающей части сварного шва.

2. Сварной рельсовый стык, обработанный способом по п. 1, имеющий головку, шейку, перья и подошву, отличающийся тем, что шейка сварного рельсового стыка с обеих сторон выполнена заподлицо с шейками рельсов, перья сварного рельсового стыка выполнены заподлицо с перьями рельсов и подошва сварного рельсового стыка выполнена заподлицо с подошвами рельсов, при этом размеры вертикального сечения сварного стыка равны размерам вертикального сечения соединяемых рельсов.

| CN 205617169 U, 05.10.2016 | |||

| CN 105064152 A, 18.11.2015 | |||

| СПОСОБ РЕКОНСТРУКЦИИ РЕЛЬСОВЫХ ПУТЕЙ | 2014 |

|

RU2584955C1 |

| ФОТОНАБОРНАЯ МАШИНА | 0 |

|

SU178689A1 |

| Рельсовый стык, способ создания рельсового стыка алюминотермитной сваркой методом промежуточного литья и литейная форма для алюминотермитной сварки рельсов рельсового стыка методом промежуточного литья | 2018 |

|

RU2701528C2 |

Авторы

Даты

2022-12-05—Публикация

2021-11-15—Подача