Изобретение относится к области нефтепереработки, в частности к разработке способов гидроочистки нефтяных фракций, с использованием системы катализаторов.

В случае гидроочистки смеси прямогонных нефтяных фракций и вторичных газойлей, например, легкого газойля каталитического крекинга (ЛГКК), наряду с реакциями гидродесульфуризации большое значение имеют реакции гидрирования ароматических и олефиновых углеводородов. ЛГКК содержит 50-70% ароматических углеводородов, вследствие чего цетановое число этого продукта не превышает 32-35 п. Гидрирование ароматических углеводородов приводит к повышению цетанового числа и позволяет выпускать дизельные топлива, соответствующие требованиям Технического регламента (51 п. для топлив 5 класса). Гидрирование олефиновых углеводородов необходимо для достижения значения йодного числа (не более 5 г I2/100 г).

Однако обычно применяемые для гидроочистки дизельных фракций СоМо/Al2O3 катализаторы, имеющие высокую гидродесульфуризующую (ГДС) активность, в меньшей степени активны в гидрировании ароматических и олефиновых углеводородов. С другой стороны, NiMo/Al2O3 и NiW/Al2O3 катализаторы, обладающие высокой гидрирующей активностью, менее активны в реакциях ГДС. Поэтому при переработке такого сложного вида нефтяного сырья, как ЛГКК, целесообразно использовать двухступенчатую гидроочистку. Последовательность катализаторов: на первую ступень загружается NiW/Al2O3 катализатор, на вторую - СоМо/Al2O3 катализатор. Температура на первой ступени выше, чем на второй. Таким образом, состав катализаторов и температурный режим способствуют протеканию реакций ГДС на первой стадии, и гидрирования ненасыщенных углеводородов на второй, при этом обеспечиваются благоприятные термодинамические условия для гидрирования полициклических ароматических углеводородов, что обеспечивает максимальный прирост цетанового числа [Arribas М.А., Corma A., Diaz-Cabanas M.J., et. al. Hydrogenation and ring opening of tetralin over bifunctional catalysts based on the new ITQ-21 zeolite // Appl. Catal. A: Gen. - 2004. - V. 273. - P. 277-286].

Изобретение относится к способам гидроочистки вторичных дизельных фракций и смесей дизельных фракций и может быть использовано в нефтеперерабатывающей промышленности.

Известен способ гидроочистки нефтяных фракций при повышенных температуре и давлении и циркуляции водородсодержащего газа в две стадии в присутствии пакета алюмооксидных катализаторов, включая защитный слой, отличающийся тем, что процесс осуществляют при температуре 330-390°C, давлении 40-50 ати, циркуляции водородсодержащего газа 250-400 нм3/м3 сырья, объемной скорости подачи сырья 0,8-1,3 ч-1 в присутствии пакета катализаторов, который включает на первой стадии катализатор защитного слоя в качестве верхнего удерживающего слоя и алюмоникельмолибденовый катализатор в качестве нижнего слоя (RU №2353644, 14.11.2007).

Недостатком данного способа является использование в качестве гидрирующего алюмоникельмолибденового катализатора. Однако известно, что гидрирующая активность алюмоникельвольфрамового катализатора является самой высокой из известных катализаторов гидроочистки [Stanislaus A., Marafi A., Rana M.S. Recent advances in the science and technology of ultra low sulfur diesel (ULSD) production // Catal. Today. - 2010. - V. 153. - P. 1-68]. Далее приведены катализаторы гидроочистки в порядке возрастания гидрирующей активности: CoW/Al2O3, СоМо/Al2O3, NiMo/Al2O3, NiW/Al2O3.

Наиболее близким к изобретению по технической сущности и достигаемому эффекту является способ гидрообработки рафинатов масляных фракций в присутствии системы катализаторов, содержащих оксиды никеля, кобальта, молибдена, вольфрама, алюминия, с последующей депарафинизацией растворителем продукта гидрообработки, отличающийся тем, что гидрообработку масляных рафинатов ведут путем контактирования сырья на первой ступени с катализатором при содержании компонентов, мас. %: оксид никеля - 3,2-5,1; оксид вольфрама - 20,0-31,5; оксид фосфора - 0,5-0,8; оксид алюминия - до 100; на второй ступени - продуктов первой ступени с катализатором при содержании компонентов, мас. %: оксид кобальта - 5,0; оксид молибдена - 19,0; оксид фосфора - 0,8; оксид алюминия - до 100 при объемном соотношении катализаторов первой и второй ступеней 1:1-1:11 и условиях работы на ступенях: температуре 300-390°C, давлении 4,0-5,0 МПа, объемной скорости подачи сырья (ОСПС) 0,5-2,0 ч-1, кратности циркуляции водородсодержащего газа (Кц) 500-1000 нм3/м3 сырья (RU 2546829, 21.06.2013).

Недостатком данного способа является порядок расположения катализаторов: алюмоникельмолибденовый катализатор, загруженный на первой ступени, не обладает высокой ГДС активностью, поэтому продукт первой стадии необходимо подвергать гидрообработке при высокой температуре на второй стадии. Это приводит к частичному дегидрированию нафтеновых углеводородов до ароматических и к снижению цетанового числа.

Техническим результатом предлагаемого изобретения является получение компонента дизельного топлива класса 5 согласно требованиям Технического регламента (Технический регламент «О требованиях к автомобильному и авиационному бензину, дизельному и судовому топливу, топливу для реактивных двигателей и топочному мазуту». Утвержден постановлением Правительства РФ от 27 февраля 2008 г. №118) по содержанию серы и цетановому числу.

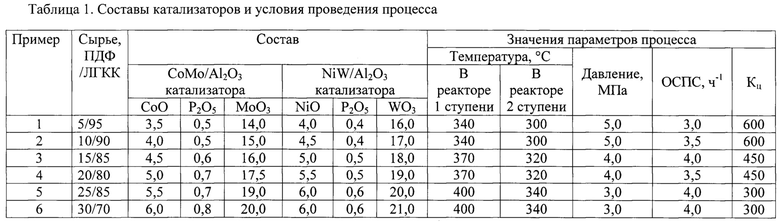

Технический результат достигается способом, согласно которому гидрообработку ведут путем контактирования сырья с системой катализаторов, на первой ступени с катализатором при содержании компонентов, мас. %: оксид кобальта - 3,5-6,0; оксид молибдена 14,0-20,0; оксид фосфора 0,5-0,8; оксид алюминия - до 100; на второй ступени - продуктов первой ступени с катализатором при содержании компонентов, мас. %: оксид никеля 4,0-6,0; оксид вольфрама 16,0-21,0; оксид фосфора 0,4-0,6; оксид алюминия - до 100; углеводородное сырье первой ступени представляет собой смесь прямогонной дизельной фракции (ПДФ) с легким газойлем каталитического крекинга (ЛГКК) в объемном соотношении ПДФ : ЛГКК от 30:70 до 5:95; на первой ступени температура составляет 340-400°C, на второй ступени температура составляет 300-340°C, при прочих одинаковых условиях на обеих ступенях: давлении 3,0-5,0 МПа, объемной скорости подачи сырья 3,0-4,0 ч-1, кратности циркуляции водородсодержащего газа 300-600 нм3/м3 сырья.

Пример 1

Гидроочистку ведут путем контактирования сырья с системой катализаторов. На первой ступени с СоМо/Al2O3 катализатором, состав которого приведен в табл. 1; на второй ступени - продуктов первой ступени с NiW/Al2O3 катализатором, состав которого приведен в табл. 1. Углеводородное сырье представляет собой смесь ПДФ с ЛГКК в объемном соотношении ПДФ : ЛГКК=5:95.

Для приготовления NiW/Al2O3 катализатора используют 79,6 г γ-Al2O3 с удельным объемом пор 0,8 мл/г. Навеску носителя 20 мин выдерживают в вакууме. Готовят водный раствор соединений активных компонентов: 18,6 г фосфорно-вольфрамовой кислоты H3[P(WO3)12]⋅24H2O растворяют в 40 мл воды, добавляют 7,9 г никеля лимоннокислого (содержание NiO=40,54% мас.). Объем раствора доводят водой до 63,7 мл. Затем с помощью делительной воронки приливают раствор к навеске катализатора. Катализатор сушат при 80, 100 и 110°C по 2 часа. Полученный катализатор имеет состав, мас. %: 4,0 NiO; 16,0 WO3; 0,4 г P2O5; 79,6 г Al2O3.

Для приготовления СоМо/Al2O3 катализатора используют 82,0 г γ-Al2O3 с удельным объемом пор 0,8 мл/г. Навеску носителя 20 мин выдерживают в вакууме, затем с помощью делительной воронки приливают раствор соединений активных компонентов и комплексообразователя: 17,8 г фосфорно-молибденовой кислоты Н3 [Р(MoO3)12]⋅24H2O растворяют в 40 мл воды, добавляют 8,6 г кобальта лимоннокислого (содержание СоО=40,54% мас.). Объем раствора доводят водой до 65,6 мл. Катализатор сушат при 80, 100 и 110°C по 2 часа. Полученный катализатор имеет состав, мас. %: 3,5 СоО; 14,0 MoO3; 0,5 P2O5; 82,0 г Al2O3.

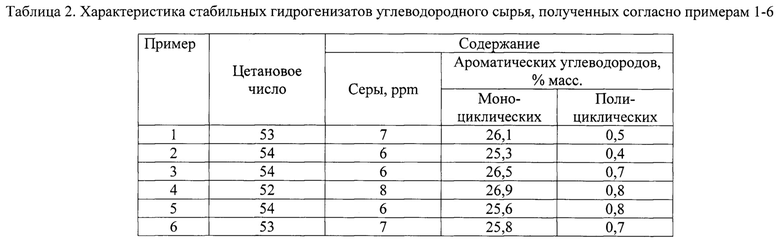

Катализаторы загружают в трубчатые реактора проточной установки под давлением водорода. Масса катализатора в каждом реакторе составляет 20,0 г. Проводят жидкофазное сульфидирование легким углеводородным сырьем в течение 36 часов с выдержкой при 240°C (8 часов) и 340°C (8 часов). Затем прекращают подачу сульфидирующего агента, выставляют режимные значения температуры, давления, ОСПС и Кц и подают углеводородное сырье. Результаты приведены в таблице 2.

Пример 2

Гидроочистку ведут путем контактирования сырья с системой катализаторов. На первой ступени с СоМо/Al2O3 катализатором, состав которого приведен в табл. 1; на второй ступени - продуктов первой ступени с NiW/Al2O3 катализатором, состав которого приведен в табл. 1. Углеводородное сырье представляет собой смесь ПДФ с ЛГКК в объемном соотношении ПДФ : ЛГКК = 10:90.

Для приготовления NiW/Al2O3 катализатора используют 78,1 г γ-Al2O3 с удельным объемом пор 0,8 мл/г. Навеску носителя 20 мин выдерживают в вакууме. Готовят водный раствор соединений активных компонентов: 19,8 г фосфорно-вольфрамовой кислоты H3[P(WO3)12]⋅24H2O растворяют в 40 мл воды, добавляют 11,1 г никеля лимоннокислого (содержание NiO=40,54% мас.). Объем раствора доводят водой до 62,5 мл. Затем с помощью делительной воронки приливают раствор к навеске катализатора. Катализатор сушат при 80, 100 и 110°C по 2 часа. Полученный катализатор имеет состав, мас. %: 4,5 NiO; 17,0 WO3; 0,4 г P2O5; 78,1 г Al2O3.

Для приготовления СоМо/Al2O3 катализатора используют 80,5 г γ-Al2O3 с удельным объемом пор 0,8 мл/г. Навеску носителя 20 мин выдерживают в вакууме, затем с помощью делительной воронки приливают раствор соединений активных компонентов и комплексообразователя: 19,0 г фосфорно-молибденовой кислоты Н3 [Р(MoO3)12]⋅24H2O растворяют в 40 мл воды, добавляют 9,8 г кобальта лимоннокислого (содержание СоО=40,54% мас.). Объем раствора доводят водой до 64,4 мл. Катализатор сушат при 80, 100 и 110°C по 2 часа. Полученный катализатор имеет состав, мас. %: 4,0 СоО; 15,0 MoO3; 0,5 P2O5; 80,5 г Al2O3.

Катализаторы загружают в трубчатые реактора проточной установки под давлением водорода. Масса катализатора в каждом реакторе составляет 20,0 г. Проводят жидкофазное сульфидирование легким углеводородным сырьем в течение 36 часов с выдержкой при 240°C (8 часов) и 340°C (8 часов). Затем прекращают подачу сульфидирующего агента, выставляют режимные значения температуры, давления, ОСПС и Кц и подают углеводородное сырье. Результаты приведены в таблице 2.

Пример 3

Гидроочистку ведут путем контактирования сырья с системой катализаторов. На первой ступени с СоМо/Al2O3 катализатором, состав которого приведен в табл. 1; на второй ступени - продуктов первой ступени с NiW/Al2O3 катализатором, состав которого приведен в табл. 1. Углеводородное сырье представляет собой смесь ПДФ с ЛГКК в объемном соотношении ПДФ : ЛГКК = 15:85.

Для приготовления NiW/Al2O3 катализатора используют 76,5 г γ-Al2O3 с удельным объемом пор 0,8 мл/г. Навеску носителя 20 мин выдерживают в вакууме. Готовят водный раствор соединений активных компонентов: 21,0 г фосфорно-вольфрамовой кислоты H3[P(WO3)12]⋅24H2O растворяют в 40 мл воды, добавляют 12,3 г никеля лимоннокислого (содержание NiO=40,54% мас.). Объем раствора доводят водой до 61,2 мл. Затем с помощью делительной воронки приливают раствор к навеске катализатора. Катализатор сушат при 80, 100 и 110°C по 2 часа. Полученный катализатор имеет состав, мас. %: 5,0 NiO; 18,0 WO3; 0,5 г P2O5; 76,5 г Al2O3.

Для приготовления СоМо/Al2O3 катализатора используют 78,9 г γ-Al2O3 с удельным объемом пор 0,8 мл/г. Навеску носителя 20 мин выдерживают в вакууме, затем с помощью делительной воронки приливают раствор соединений активных компонентов и комплексообразователя: 20,3 г фосфорно-молибденовой кислоты Н3 [Р(MoO3)12]⋅24H2O растворяют в 40 мл воды, добавляют 11,1 г кобальта лимоннокислого (содержание СоО=40,54% мас.). Объем раствора доводят водой до 63,1 мл. Катализатор сушат при 80, 100 и 110°C по 2 часа. Полученный катализатор имеет состав, мас. %: 4,5 СоО; 16,0 MoO3; 0,6 P2O5; 78,9 г Al2O3.

Катализаторы загружают в трубчатые реактора проточной установки под давлением водорода. Масса катализатора в каждом реакторе составляет 20,0 г. Проводят жидкофазное сульфидирование легким углеводородным сырьем в течение 36 часов с выдержкой при 240°C (8 часов) и 340°C (8 часов). Затем прекращают подачу сульфидирующего агента, выставляют режимные значения температуры, давления, ОСПС и Кц и подают углеводородное сырье. Результаты приведены в таблице 2.

Пример 4

Гидроочистку ведут путем контактирования сырья с системой катализаторов. На первой ступени с СоМо/Al2O3 катализатором, состав которого приведен в табл. 1; на второй ступени - продуктов первой ступени с NiW/Al2O3 катализатором, состав которого приведен в табл. 1. Углеводородное сырье представляет собой смесь ПДФ с ЛГКК в объемном соотношении ПДФ : ЛГКК = 20:80.

Для приготовления NiW/Al2O3 катализатора используют 75,0 г γ-Al2O3 с удельным объемом пор 0,8 мл/г. Навеску носителя 20 мин выдерживают в вакууме. Готовят водный раствор соединений активных компонентов: 22,1 г фосфорно-вольфрамовой кислоты H3[P(WO3)12]⋅24H2O растворяют в 40 мл воды, добавляют 13,6 г никеля лимоннокислого (содержание NiO=40,54% мас.). Объем раствора доводят водой до 60,0 мл. Затем с помощью делительной воронки приливают раствор к навеске катализатора. Катализатор сушат при 80, 100 и 110°C по 2 часа. Полученный катализатор имеет состав, мас. %: 5,5 NiO; 19,0 WO3; 0,5 г P2O5; 75,0 г Al2O3.

Для приготовления СоМо/Al2O3 катализатора используют 76,8 г γ-Al2O3 с удельным объемом пор 0,8 мл/г. Навеску носителя 20 мин выдерживают в вакууме, затем с помощью делительной воронки приливают раствор соединений активных компонентов и комплексообразователя: 22,2 г фосфорно-молибденовой кислоты Н3 [Р(MoO3)12]⋅24H2O растворяют в 40 мл воды, добавляют 12,3 г кобальта лимоннокислого (содержание СоО=40,54% мас.). Объем раствора доводят водой до 61,4 мл. Катализатор сушат при 80, 100 и 110°C по 2 часа. Полученный катализатор имеет состав, мас. %: 5,0 СоО; 17,5 MoO3; 0,7 P2O5; 76,8 г Al2O3.

Катализаторы загружают в трубчатые реактора проточной установки под давлением водорода. Масса катализатора в каждом реакторе составляет 20,0 г. Проводят жидкофазное сульфидирование легким углеводородным сырьем в течение 36 часов с выдержкой при 240°C (8 часов) и 340°C (8 часов). Затем прекращают подачу сульфидирующего агента, выставляют режимные значения температуры, давления, ОСПС и Кц и подают углеводородное сырье. Результаты приведены в таблице 2.

Пример 5

Гидроочистку ведут путем контактирования сырья с системой катализаторов. На первой ступени с СоМо/Al2O3 катализатором, состав которого приведен в табл. 1; на второй ступени - продуктов первой ступени с NiW/Al2O3 катализатором, состав которого приведен в табл. 1. Углеводородное сырье представляет собой смесь ПДФ с ЛГКК в объемном соотношении ПДФ : ЛГКК = 25:75.

Для приготовления NiW/Al2O3 катализатора используют 73,4 г γ-Al2O3 с удельным объемом пор 0,8 мл/г. Навеску носителя 20 мин выдерживают в вакууме. Готовят водный раствор соединений активных компонентов: 23,3 г фосфорно-вольфрамовой кислоты H3[P(WO3)12]⋅24H2O растворяют в 40 мл воды, добавляют 14,8 г никеля лимоннокислого (содержание NiO=40,54% мас.). Объем раствора доводят водой до 58,7 мл. Затем с помощью делительной воронки приливают раствор к навеске катализатора. Катализатор сушат при 80, 100 и 110°C по 2 часа. Полученный катализатор имеет состав, мас. %: 6,0 NiO; 20,0 WO3; 0,6 г P2O5; 73,4 г Al2O3.

Для приготовления СоМо/Al2O3 катализатора используют 74,8 г γ-Al2O3 с удельным объемом пор 0,8 мл/г. Навеску носителя 20 мин выдерживают в вакууме, затем с помощью делительной воронки приливают раствор соединений активных компонентов и комплексообразователя: 24,1 г фосфорно-молибденовой кислоты Н3 [Р(MoO3)12]⋅24H2O растворяют в 40 мл воды, добавляют 13,5 г кобальта лимоннокислого (содержание СоО=40,54% мас.). Объем раствора доводят водой до 59,8 мл. Катализатор сушат при 80, 100 и 110°C по 2 часа. Полученный катализатор имеет состав, мас. %: 5,5 СоО; 19,0 MoO3; 0,7 P2O5; 74,8 г Al2O3.

Катализаторы загружают в трубчатые реактора проточной установки под давлением водорода. Масса катализатора в каждом реакторе составляет 20,0 г. Проводят жидкофазное сульфидирование легким углеводородным сырьем в течение 36 часов с выдержкой при 240°C (8 часов) и 340°C (8 часов). Затем прекращают подачу сульфидирующего агента, выставляют режимные значения температуры, давления, ОСПС и Кц и подают углеводородное сырье. Результаты приведены в таблице 2.

Пример 6

Гидроочистку ведут путем контактирования сырья с системой катализаторов. На первой ступени с СоМо/Al2O3 катализатором, состав которого приведен в табл. 1; на второй ступени - продуктов первой ступени с NiW/Al2O3 катализатором, состав которого приведен в табл. 1. Углеводородное сырье представляет собой смесь ПДФ с ЛГКК в объемном соотношении ПДФ : ЛГКК = 30:70.

Для приготовления NiW/Al2O3 катализатора используют 72,4 г γ-Al2O3 с удельным объемом пор 0,8 мл/г. Навеску носителя 20 мин выдерживают в вакууме. Готовят водный раствор соединений активных компонентов: 24,5 г фосфорно-вольфрамовой кислоты H3[P(WO3)12]⋅24H2O растворяют в 40 мл воды, добавляют 14,8 г никеля лимоннокислого (содержание NiO=40,54% мас.). Объем раствора доводят водой до 57,9 мл. Затем с помощью делительной воронки приливают раствор к навеске катализатора. Катализатор сушат при 80, 100 и 110°C по 2 часа. Полученный катализатор имеет состав, мас. %: 6,0 NiO; 21,0 WO3; 0,6 г P2O5; 72,4 г Al2O3.

Для приготовления СоМо/Al2O3 катализатора используют 73,2 г γ-Al2O3 с удельным объемом пор 0,8 мл/г. Навеску носителя 20 мин выдерживают в вакууме, затем с помощью делительной воронки приливают раствор соединений активных компонентов и комплексообразователя: 25,4 г фосфорно-молибденовой кислоты Н3 [Р(MoO3)12]⋅24H2O растворяют в 40 мл воды, добавляют 14,8 г кобальта лимоннокислого (содержание СоО=40,54% мас.). Объем раствора доводят водой до 58,6 мл. Катализатор сушат при 80, 100 и 110°C по 2 часа. Полученный катализатор имеет состав, мас. %: 6,0 СоО; 20,0 MoO3; 0,8 P2O5; 73,2 г Al2O3.

Катализаторы загружают в трубчатые реактора проточной установки под давлением водорода. Масса катализатора в каждом реакторе составляет 20,0 г. Проводят жидкофазное сульфидирование легким углеводородным сырьем в течение 36 часов с выдержкой при 240°C (8 часов) и 340°C (8 часов). Затем прекращают подачу сульфидирующего агента, выставляют режимные значения температуры, давления, ОСПС и Кц и подают углеводородное сырье. Результаты приведены в таблице 2.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ГИДРООБРАБОТКИ РАФИНАТОВ МАСЛЯНЫХ ФРАКЦИЙ В ПРИСУТСТВИИ СИСТЕМЫ КАТАЛИЗАТОРОВ | 2013 |

|

RU2546829C2 |

| Состав и способ приготовления катализаторов гидроочистки смеси дизельных фракций | 2016 |

|

RU2700712C2 |

| СПОСОБ ГИДРОГЕНИЗАЦИОННОГО ОБЛАГОРАЖИВАНИЯ УГЛЕВОДОРОДНОГО СЫРЬЯ | 2018 |

|

RU2691067C1 |

| КАТАЛИЗАТОР, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И СПОСОБ ГИДРООБЛАГОРАЖИВАНИЯ ДИЗЕЛЬНЫХ ДИСТИЛЛЯТОВ | 2011 |

|

RU2468864C1 |

| КАТАЛИЗАТОР ГЛУБОКОЙ ГИДРООЧИСТКИ НЕФТЯНЫХ ФРАКЦИЙ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2015 |

|

RU2631424C2 |

| КАТАЛИЗАТОР ГИДРООБЕССЕРИВАНИЯ, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И ПРОЦЕСС ГЛУБОКОЙ ГИДРООЧИСТКИ УГЛЕВОДОРОДНОГО СЫРЬЯ | 2014 |

|

RU2573561C2 |

| КАТАЛИЗАТОР ГИДРООЧИСТКИ МАСЛЯНЫХ ФРАКЦИЙ И РАФИНАТОВ СЕЛЕКТИВНОЙ ОЧИСТКИ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2012 |

|

RU2497585C2 |

| КАТАЛИЗАТОР, СПОСОБ ПРИГОТОВЛЕНИЯ НОСИТЕЛЯ, СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА И СПОСОБ ГИДРООЧИСТКИ УГЛЕВОДОРОДНОГО СЫРЬЯ | 2015 |

|

RU2639159C2 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОСЕРНИСТОГО ДИЗЕЛЬНОГО ТОПЛИВА | 2019 |

|

RU2722824C1 |

| КАТАЛИЗАТОР ГИДРООЧИСТКИ ТЯЖЕЛЫХ НЕФТЯНЫХ ФРАКЦИЙ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2008 |

|

RU2414963C2 |

Изобретение относится к области гидроочистки нефтяных фракций. Описан способ гидрообработки, который ведут путем контактирования сырья с системой катализаторов, на первой ступени с катализатором при содержании компонентов, мас.%: оксид кобальта - 3,5-6,0; оксид молибдена 14,0-20,0; оксид фосфора 0,5-0,8; оксид алюминия - до 100; на второй ступени - продуктов первой ступени с катализатором при содержании компонентов, мас. %: оксид никеля 4,0-6,0; оксид вольфрама 16,0-21,0; оксид фосфора 0,4-0,6; оксид алюминия - до 100. Углеводородное сырье первой ступени представляет собой смесь прямогонной дизельной фракции (ПДФ) с легким газойлем каталитического крекинга (ЛГКК) в объемном соотношении ПДФ : ЛГКК от 30:70 до 5:95. На первой ступени температура составляет 340-400°C, на второй ступени температура составляет 300-340°C, при прочих одинаковых условиях на обеих ступенях: давлении 3,0-5,0 МПа, объемной скорости подачи сырья 3,0-4,0 ч-1, кратности циркуляции водородсодержащего газа 300-600 нм3/м3 сырья. Описан способ получения указанных катализаторов. Техническим результатом является получение компонента дизельного топлива класса 5 согласно требованиям Технического регламента по содержанию серы и цетановому числу. 3 н.п. ф-лы, 2 табл., 6 пр.

Способ гидроочистки смеси прямогонной дизельной фракции (ПДФ) с легким газойлем каталитического крекинга (ЛГКК) в объемном соотношении ПДФ:ЛГКК от 30:70 до 5:95 при следующих условиях процесса: на первой ступени температура составляет 340-400°С, на второй ступени температура составляет 300-340°С, при прочих одинаковых условиях на обеих ступенях: давлении 3,0-5,0 МПа, объемной скорости подачи сырья 3,0-4,0 ч-1, кратности циркуляции водородсодержащего газа 300-600 нм3/м3 сырья в присутствии катализаторов, содержащих оксиды никеля, кобальта, молибдена, вольфрама, алюминия, отличающийся тем, что гидрообработку ведут путем контактирования сырья с системой катализаторов, на первой ступени с катализатором при содержании компонентов, мас.%: оксид кобальта - 3,5-6,0; оксид молибдена 14,0-20,0; оксид фосфора 0,5-0,8; оксид алюминия - до 100; на второй ступени - продуктов первой ступени с катализатором при содержании компонентов, мас.%: оксид никеля 4,0-6,0; оксид вольфрама 16,0-21,0; оксид фосфора 0,4-0,6; оксид алюминия - до 100.

| СПОСОБ ГИДРООБРАБОТКИ РАФИНАТОВ МАСЛЯНЫХ ФРАКЦИЙ В ПРИСУТСТВИИ СИСТЕМЫ КАТАЛИЗАТОРОВ | 2013 |

|

RU2546829C2 |

| СПОСОБ ГИДРООБРАБОТКИ УГЛЕВОДОРОДНОГО СЫРЬЯ | 1994 |

|

RU2081150C1 |

| Stanislaus A | |||

| et al | |||

| Recent advances in the science and technology of ultra low sulfur diesel (ULSD) production | |||

| Catalysis Today | |||

| Приспособление для суммирования отрезков прямых линий | 1923 |

|

SU2010A1 |

| Паровозный золотник (байпас) | 1921 |

|

SU153A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

2018-08-16—Публикация

2016-10-20—Подача