Область техники

Изобретение относится к области ремонта пластмассовых изделий, в частности к ремонту частей транспортных средств, например бамперов автомобилей, бытовой техники и т.д.

Уровень техники

Известен способ ремонта пластмассовых изделий (см. патент Германии №4032861, от 1992 г.), по которому размягчают зону повреждения изделия и удаляют поврежденный участок, а затем вводят в образовавшееся углубление присадочный материал с последующим его отверждением.

Причинами, по которым нельзя достичь технического результата, являются низкие эксплуатационные характеристики получаемого отремонтированного изделия, так как в известном способе не предусмотрены операции по повышению качества сцепления основного и присадочного материала.

Известен способ ремонта пластмассовых изделий, описанный в патенте Германии №4019744, от 02.01.92 г.), по которому в зоне повреждения бампера с предварительно очищенной и зачищенной поверхностью выполняют углубление и путем теплового воздействия на указанную зону и размещаемый в углублении двухкомпонентный присадочный материал производят соединение присадочного материала с материалом бампера.

Причина, по которой нельзя достичь технического результата является сложность процесса ремонта, что является неприемлемым в условиях автосервиса

Наиболее близким к предлагаемому способу является «Способ восстановления пластмассовых элементов конструкции», описанный в изобретении к патенту №2142363, опубликован 10.12.1999 г., МПК В29С 73/02, В29С 65/12, по которому в зоне повреждения элемента с предварительно очищенной и зачищенной поверхностью выполняют углубление, присадочный материал размещают в углублении постепенно после теплового воздействия на их сопрягаемые между собой участки, причем по мере укладки в углубление присадочного материала производят его одновременное прижатие и разглаживание. Тепловое воздействие осуществляют струей горячего воздуха, подаваемой феном. После соединения между собой первых участков присадочного материала и углубления для исключения образования пустот производят их охлаждение смоченной водой тканью. Указанную операцию осуществляют и после заполнения указанного углубления. В качестве присадочного материала используют жгут, форма поперечного сечения которого совпадает с формой поперечного сечения углубления.

Причинами, по которым нельзя достичь технического результата, являются его значительная трудоемкость и удорожание себестоимости процесса из-за:

1. Необходимости изготовления специального приспособления для получения жгутов разных типоразмеров в качестве присадочного материала.

2. Применения специальной оснастки, чтобы исключить перемещение склеиваемых деталей и их деформацию.

3. Применения специального инструмента (резака) для формирования канавки под укладку жгута.

4. Дополнительного приваривания с внутренней стороны детали поперек трещины нескольких валиков из жгута.

5. Строгого соблюдения соответствия подачи жгута движению фена.

Признаками, объединяющими данный способ со способом, указанным в прототипе, являются следующие:

1. Подготовка поверхности:

1.1 Очистка от посторонних веществ, например, водой или растворителем.

1.2. Зачистка поверхности в зоне обработки, например, мелкозернистой наждачной шкуркой.

2. Выполнение углубления в зоне повреждения.

3. Применение теплового воздействия в зоне повреждения.

4. Заполнение образовавшегося углубления наполнителем.

5. Выравнивание, образовавшихся в результате заполнения углубления наполнителем, неровностей.

6. Охлаждение обработанной поверхности.

Раскрытие сущности изобретения

Техническая проблема заключается в создании способа восстановления пластмассовых элементов конструкций, в частности бамперов автомобилей и других тонколистовых изделий, способных без разрушения воспринимать заданные (функциональные) нагрузки.

Технический результат направлен на повышение качества и надежности изделия путем придания ему в восстанавливаемой зоне аналогичных первоначальным физико-химических и механических свойств.

Технический результат достигается в способе восстановления пластмассовых элементов конструкций тем, что в зоне повреждения элемента с предварительно очищенной и зачищенной поверхностью выполняют углубление путем теплового воздействия, заполняют его наполнителем, производят прижатие, разглаживание и охлаждение, при этом углубление, например в трещине, производят тепловым элементом клинообразной формы, перпендикулярно поверхности материала, расположении плоскости симметрии углубления вдоль трещины и на глубину в половину толщины материала, при этом в качестве наполнителя применяют, выдавленный тепловым элементом из углубления на поверхность, расплав, заполняют им углубление, производят выравнивание возвратно-поступательными движениями тепловым элементом с углом между векторами движения, амплитудой, частотой и количеством движений до нивелирования выпуклостей и углублений, и затвердевания расплава, в качестве теплового элемента используют жало электропаяльника, разогретым до температуры, превышающей температуру начала плавления материала, а угол клина жала выполняют таким, чтобы при заполнении углубления расплавом в нем не образовывалось пустот, величина превышения над температурой начала плавления выбирается из условия отсутствия необратимых изменений физико-химических и механических свойств материала и скорости затвердевания, заполнение углубления расплавом производят поочередно с каждой из сторон, на противоположных концах трещин углубления выполняют с расположением концов трещин в зоне углубления, выравнивание производят в произвольной зоне, не задевая смежных концов имеющейся трещины, углубления выполняют последовательно сначала на концах трещин, а затем посредине каждого оставшегося отрезка трещины до полной ликвидации трещины, операции углубления, заполнения, выравнивания и охлаждения выполняют поочередно на лицевой и обратной поверхности, охлаждение осуществляют после выравнивания на каждой из поверхностей, углубления в процессе выравнивания устраняют полностью, а выпуклости допускают исходя из требований к шероховатости поверхности детали.

Описание чертежей

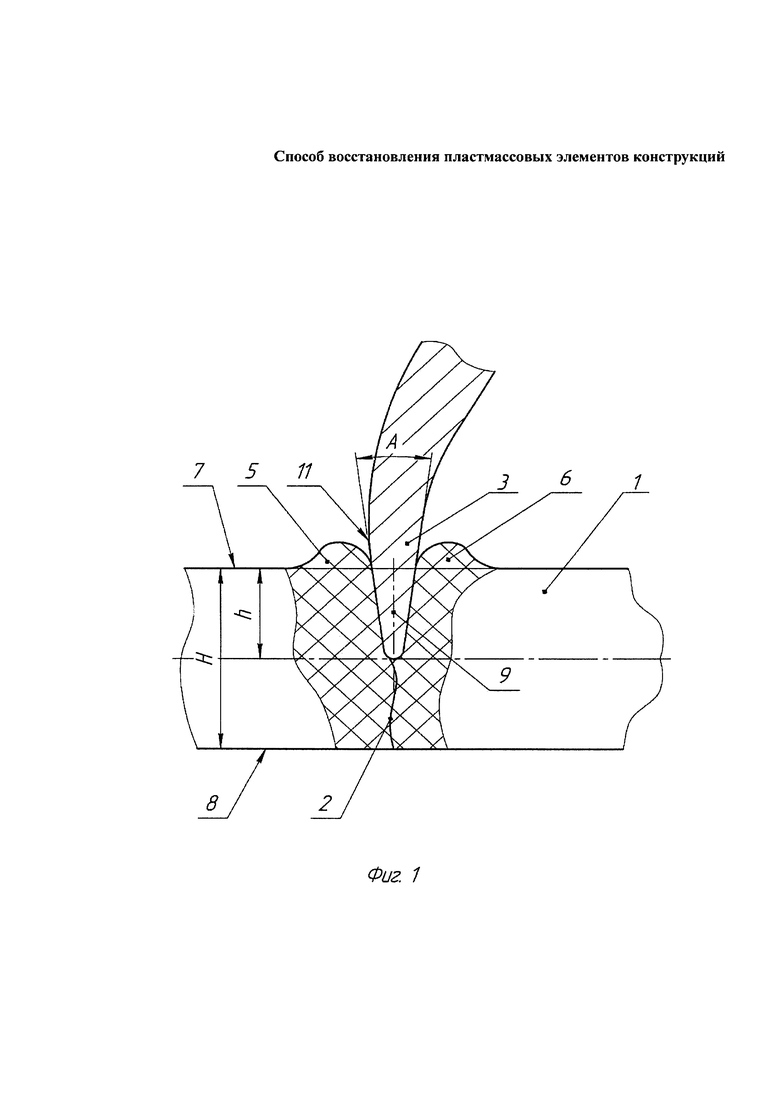

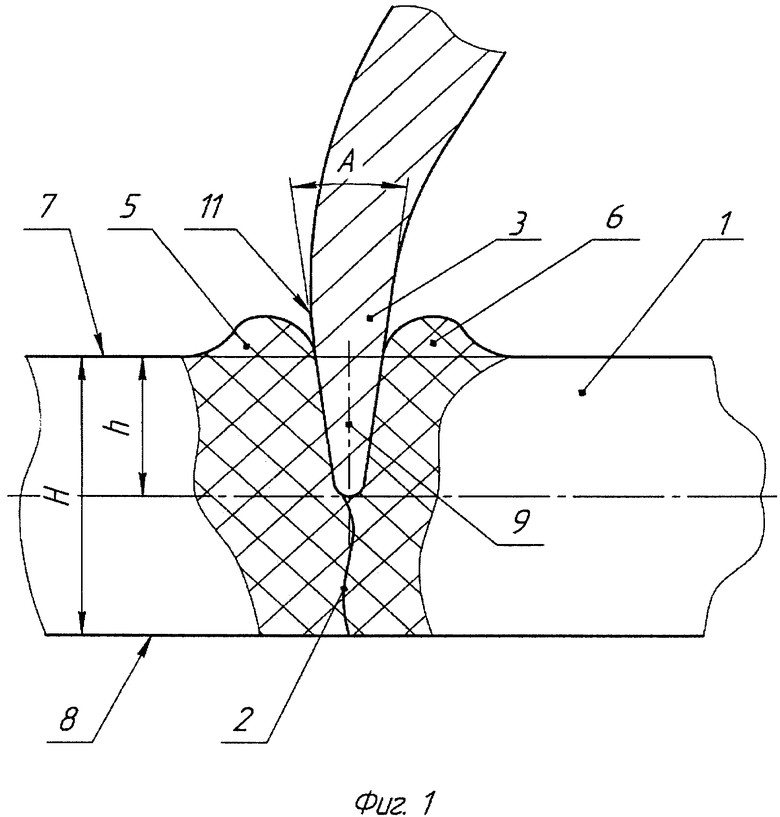

Фиг. 1 - местный разрез с изображением теплового элемента и расплавом на лицевой поверхности.

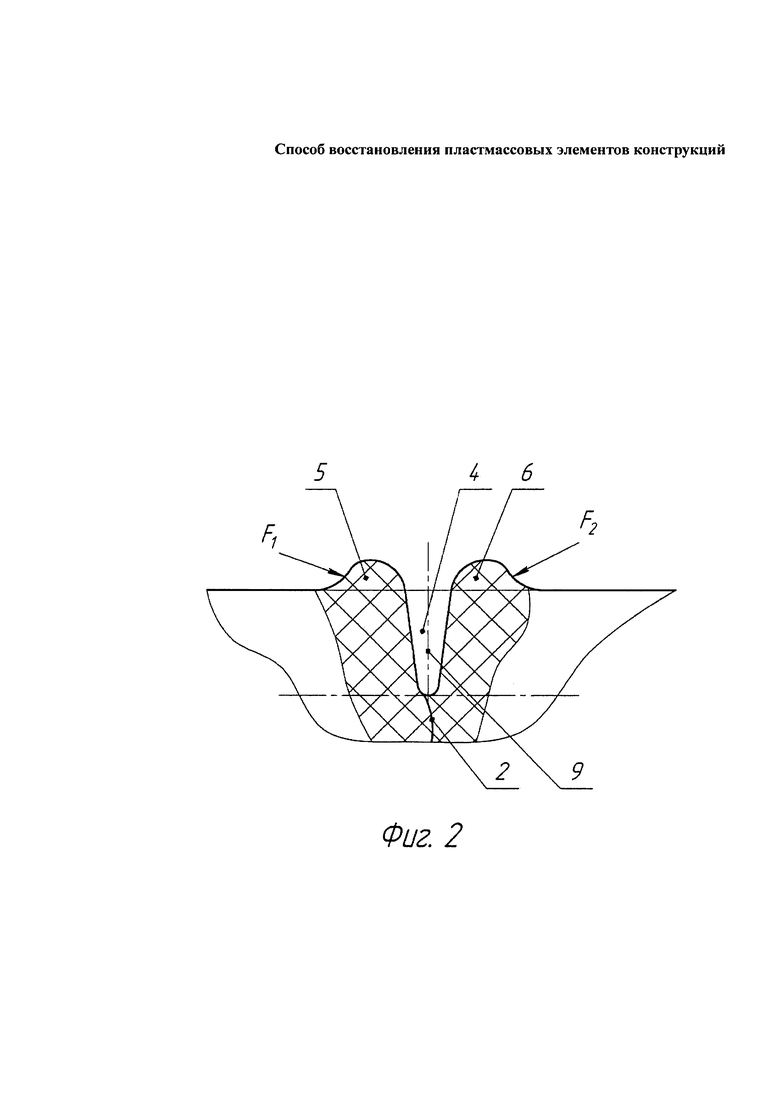

Фиг. 2 - местный разрез с изображением углубления и векторами сил для поочередного заполнения углубления.

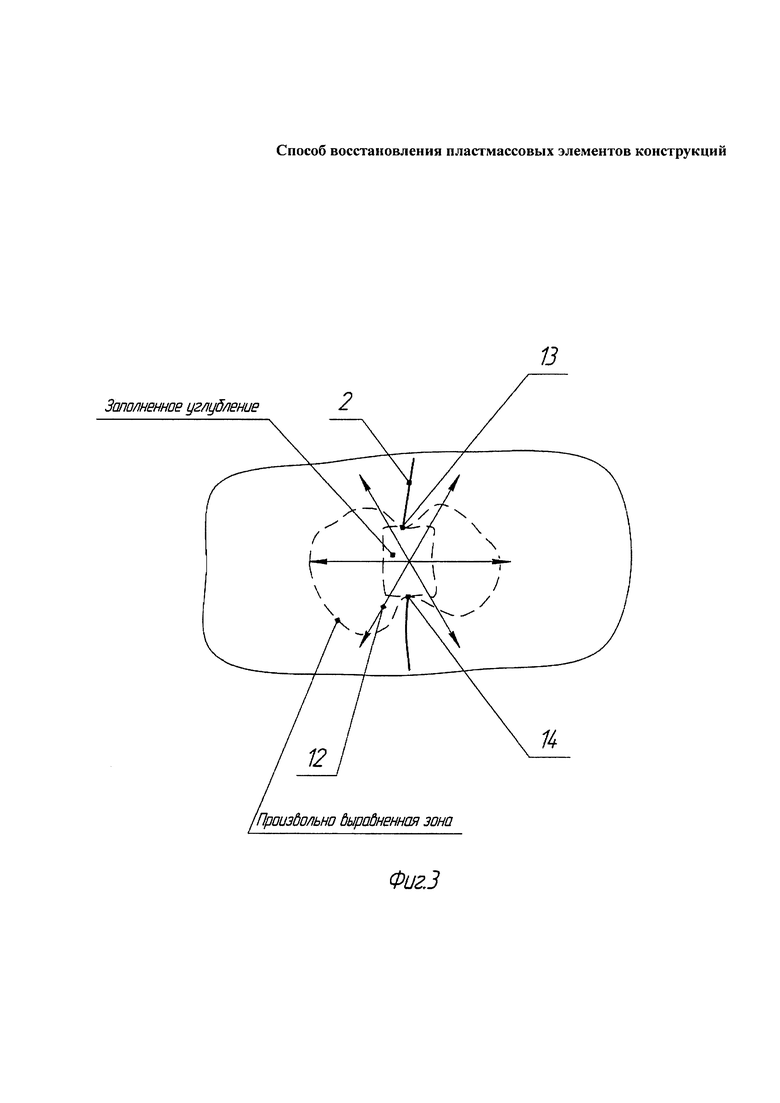

Фиг. 3 - направление векторов выравнивания расплава по поверхности.

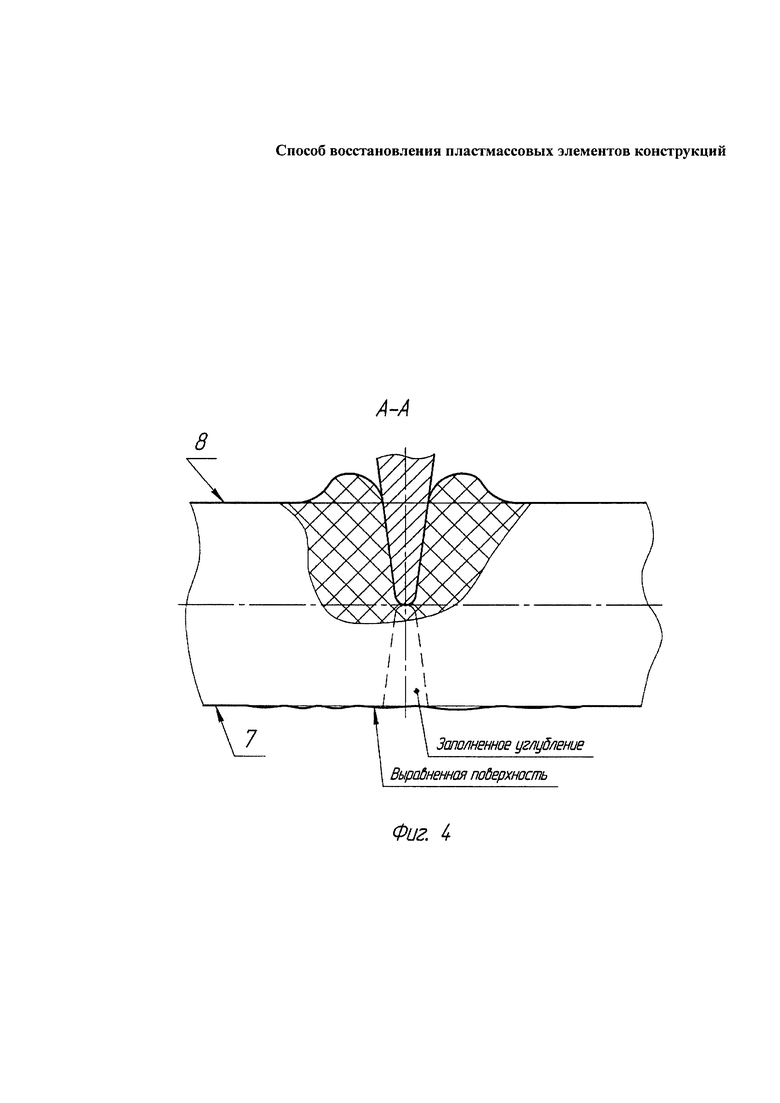

Фиг. 4 - разрез А-А на Фиг. 5 с изображением жала теплового элемента и расплавом на обратной стороне, заполненного углубления и выровненной поверхности на лицевой стороне (тепловой элемент не показан).

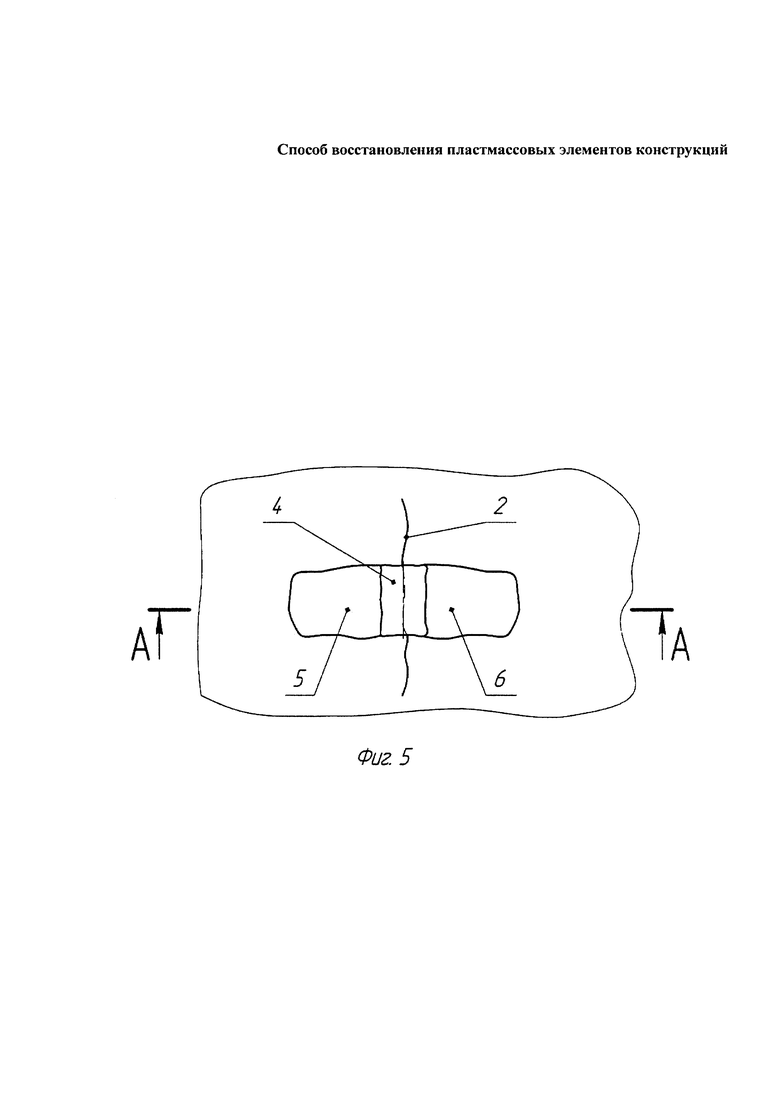

Фиг. 5 - вид сверху на обратную поверхность с изображением углубления, трещины и расплава (тепловой элемент не показан).

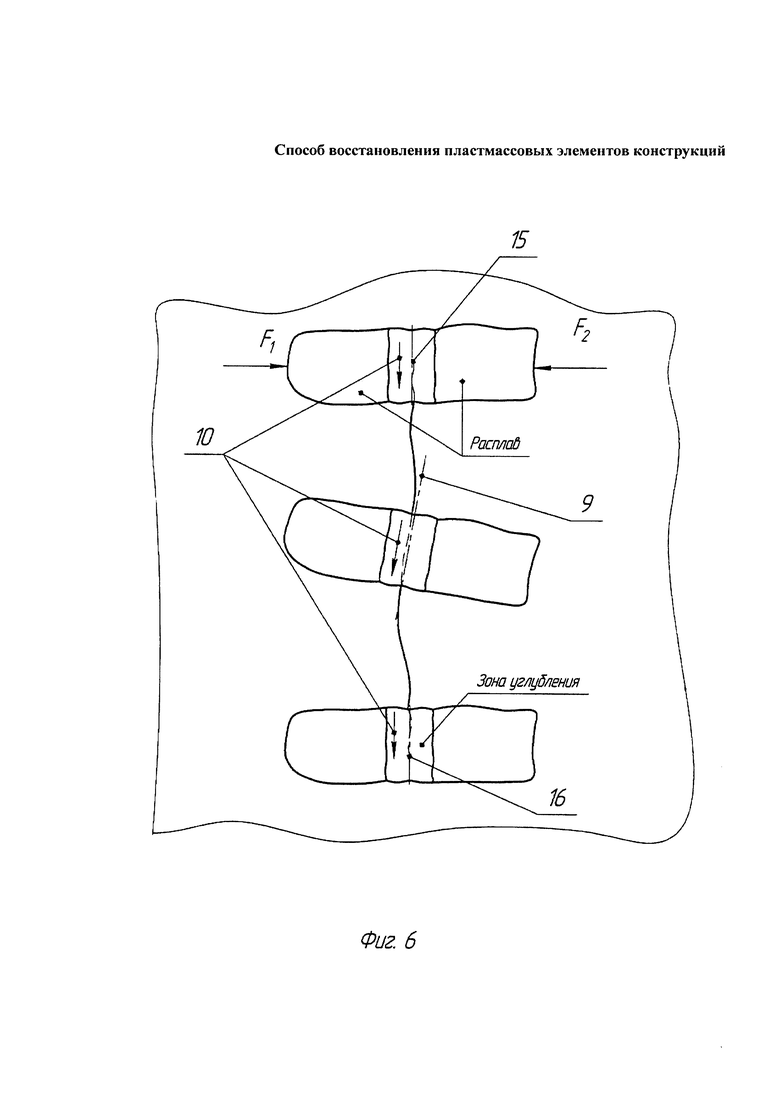

Фиг. 6 - вид сверху на трещину с расположением концов трещин в зоне углублений.

Осуществление изобретения

Существует гамма пластмассовых изделий, выполненных из тонколистового (1,5 мм…4 мм) термопластичного материала. Это могут быть корпуса или детали бытовых приборов, множество деталей промышленно-производственного назначения, товары народного потребления, среди которых изделия автомобилей, в частности капоты и бамперы, которые частично или полностью разрушаются под воздействием внешних усилий с образованием разного рода по форме и сквозных по толщине, трещин. Такие элементы, в большинстве случаев, способны к восстановлению без потери ими эксплуатационных параметров и не требуют замены их на новые. Для устранения такого рода дефектов и был создан данный способ.

Термопластичные пластмассы, из которых в основном изготавливают вышеперечисленные изделия, могут быть следующих марок:

1. АБС-пластик, представляющего собой ударопрочную, техническую, термопластическую смолу на основе Акрилонитрила с Бутадиеном и Стиролом, имеющим температуру плавления 95 град…117 град.

2. Полипропилен (ПП), имеет температуру плавления 164 град…170 град. Из этого типа пластмасс выполняется большинство бамперов.

3. Поликарбонат (ПС), имеет температуру плавления 120 град…143 град.

4. Полиэтилен (ПЕ), имеет температуру плавления 100 град…135 град. Отличается тем, что имеет плохую адгезию к ремонтным присадочным материалам.

Электропаяльник мощностью 100 Вт имеет (измеренную) среднюю температуру на конце жала около 210 град. Этого превышения температуры жала электропаяльника над температурой плавления указанных типов пластмасс достаточно для эффективного выполнения ремонтных работ. Кроме того, при такой температуре жала пластмасса указанных типов не изменяет своих физико-химических свойств, что способствует качественному межмолекулярному взаимодействию, возвращаемого с поверхности в углубление, расплава с расплавленными стенками углубления, имеет достаточную текучесть, что исключает образование пустот в углублении и сохраняет запас температуры расплава для легкой ликвидации неровностей, образовавшихся над углублением.

Предлагаемый способ восстановления пластмассовых элементов конструкций заключается в следующем: отбирают ремонтопригодную (имеющую трещины) деталь 1, содержащую сквозную по толщине детали трещину 2, в качестве теплового элемента используют, например, электропаяльник (не показан), обрабатывают его жало 3, сообщая ему клинообразную форму и выбирая угол «А» при вершине таким (в большинстве случаев этот угол составляет 15 град), чтобы в образовавшемся после него углублении 4 (Фиг. 2) при его заполнении расплавом 5 и 6, не образовалось пустот, затем нагревают жало 3 до температуры выше плавления материала, настолько, чтобы материал, с одной стороны, не претерпел необратимых структурных (физико-химических) изменений (не выгорал, не испарялся, не обугливался), а с другой - получил столько количества тепла, сколько будет достаточно до затвердевания на манипуляции с ним: заполнение углубления 4, образовавшегося от вынутого жала 3 и выравнивание образовавшихся неровностей с ликвидацией бугорков и ямок. Жало 3 теплового элемента вставляют в трещину 2 постепенно, по мере плавления материала, перпендикулярно лицевой 7 или обратной 8 поверхности, что бы плоскость симметрии жала 9 совпадала с направлением 10 (Фиг. 6) трещины 2 в данном месте и углубляют на величину «h», равной половине толщины детали 1. Затем сразу вынимают жало 3, в результате образуется углубление 4, повторяющее по форме жало 3 с расплавленными стенками и вытесненным, на лицевую 7 или обратную 8 поверхность расплавом 5 и 6. Образовавшийся расплав 5 и 6 поочередно, чтобы избежать образования внутренних пустот, сдвигают с поверхности 7 или 8 в направлении F1 и F2 и, слегка вдавливая, заполняют, углубление 4. Образовавшиеся бугорки и ямки выравнивают боковой поверхностью 11 (Фиг. 1) жала 3 возвратно-поступательными движениями 12 (Фиг. 3), скользя по поверхности 7 или 8 одновременно сдвигая бугорки в образовавшиеся ямки, заполняя их, и равномерно распределяя расплав 5 и 6 по поверхности 7 или 8, делая это в разных направлениях, так, что углубления в процессе выравнивания устраняют полностью, а выпуклости допускают исходя из требований к шероховатости поверхности детали, не задевая смежных концов 13 и 14 трещины 2, чтобы видеть необработанные участки трещины 2. Амплитуду (размах движений) «В», частоту (скорость) движений, их количество и температуру превышения нагрева жала 3 над температурой плавления материала выбирают исходя из скорости затвердевания и текучести данной марки материала. Чем быстрее затвердевает расплав, тем быстрее должны осуществляться движения заполнения углубления 4 и выравнивания ямок и бугорков и наоборот. Чтобы трещина 2 не могла развиваться дальше, углубления 4 на противоположных концах 15 и 16 (Фиг. 6) трещины 2 выполняют так, чтобы концы трещин 15 и 16 оказались в зоне углубления 4. Чтобы исключить коробление детали в ремонтируемом месте под действием возникающих, из-за, в частности, неравномерного охлаждения расплава, сжимающих или растягивающих напряжений, последовательно выполняют углубление 4, его заполнение и выравнивание, сначала на концах трещин 15 и 16, а затем посередине каждого оставшегося отрезка трещины 2 до полной ликвидации трещины 2, таким образом, предоставляя возможность одноименным напряжениям, на обрабатываемой поверхности не накапливаться и деформировать элемент конструкции, а придти в равновесное состояние в обработанной зоне, а чтобы нейтрализовать или уравновесить оставшиеся напряжения, операции углубления, заполнения и выравнивания выполняют поочередно на лицевой 7 и обратной 8 поверхности. Этим объясняется выполнение углубления 4, его заполнение и выравнивание сразу не на всю толщину «Н» детали 1, а лишь сначала на одну половину, а затем - на другую.

Многочисленные эксперименты на станции технического обслуживания (СТО) по ликвидации трещин 2 в деталях 1 из разного рода термопластичных пластмасс тонколистовых материалов показали лучшие результаты именно с такими видами операций и в такой последовательности.

Преимущество данного способа заключается в следующем:

1. Отсутствие необходимости в:

1.1. Проведении целого ряда исследовательских работ по поиску близких по химическому и физическому составу и свойствам материалов-заполнителей трещин, подходящих к основному материалу;

1.2. Материалах-заполнителях трещин, часто не обладающих родством к основному материалу элемента конструкции, из-за чего не обеспечивающих, в требуемой мере, достаточной адгезии и приводящих в итоге к отслоению инородного материала от основного, росту трещины и утрате эксплуатационных свойств изделия в целом;

1.3. Приспособлениях и оборудовании для подготовки необходимых по форме и размерам вставок-заполнителей трещины;

2. Применение для заделки трещины того же самого, что и основного материала, выполнение простых операций, осуществляемыми знакомыми и несложными движениями кистей рук, позволяет значительно удешевить, ускорить и упростить процесс устранения трещин и придать изделию свойства, не уступающие первоначальным.

Этот способ восстановления пластмассовых элементов конструкций особенно ценен на СТО, в условиях отсутствия или крайней недостаточности вспомогательных материалов, специальных инструментов и оборудования, порой в условиях недостатка времени на ремонт, когда, например, транзитный клиент ожидает быстрого выполнения ремонта.

Важным в предлагаемом способе является качество ремонта и надежность восстановленной детали. Качество и надежность обуславливается, в частности, отсутствием инородных материалов, препятствующих, в большинстве случаев, обеспечению требуемой адгезии.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВОССТАНОВЛЕНИЯ ПЛАСТМАССОВЫХ ЭЛЕМЕНТОВ КОНСТРУКЦИИ | 1997 |

|

RU2142363C1 |

| Способ ремонта приповерхностного дефекта конструкции из сплава на основе алюминия | 2020 |

|

RU2742543C1 |

| Способ ремонта металлических трубопроводов в полевых условиях и установка для его осуществления | 2020 |

|

RU2734312C1 |

| Способ односторонней сварки трубопроводов Ду 800 контура многократной принудительной циркуляции энергоблоков с реакторной установкой РБМК-1000 | 2021 |

|

RU2759272C1 |

| Способ изготовления стальных остеклованных труб для трубопроводов | 2018 |

|

RU2670114C1 |

| СПОСОБ НАПЛАВЛЕНИЯ И СВАРКИ ПЛАВЛЕНИЕМ СВЕРХПРОЧНЫХ СПЛАВОВ | 2012 |

|

RU2610198C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ГИЛЬЗ ЦИЛИНДРОВ | 1999 |

|

RU2203788C2 |

| СПОСОБ РЕМОНТА ЛОПАТОК ТУРБИННЫХ МАШИН | 2006 |

|

RU2316418C1 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ ПЛОСКИХ ПОВЕРХНОСТЕЙ | 2008 |

|

RU2397851C1 |

| СВАРОЧНЫЙ ПРИСАДОЧНЫЙ МАТЕРИАЛ, ПРИМЕНЕНИЕ СВАРОЧНОГО ПРИСАДОЧНОГО МАТЕРИАЛА И КОНСТРУКТИВНЫЙ ЭЛЕМЕНТ | 2009 |

|

RU2505616C2 |

Изобретение относится к области ремонта пластмассовых изделий, в частности к ремонту частей транспортных средств, например бамперов автомобилей, бытовой техники и т.д. В способе восстановления пластмассовых элементов конструкций в зоне повреждения элемента с предварительно очищенной и зачищенной поверхностью выполняют углубление путем теплового воздействия, заполняют его наполнителем, производят прижатие, разглаживание и охлаждение. При этом углубление в трещине образуют тепловым элементом клинообразной формы, перпендикулярно поверхности материала, при расположении плоскости симметрии углубления вдоль трещины и на глубину в половину толщины материала. В качестве наполнителя применяют выдавленный тепловым элементом из углубления на поверхность расплав, заполняют им углубление, производят выравнивание возвратно-поступательными движениями тепловым элементом с углом между векторами движения, амплитудой, частотой и количеством движений до нивелирования выпуклостей и углублений и затвердевания расплава. В качестве теплового элемента используют жало электропаяльника, разогретого до температуры, превышающей температуру начала плавления материала. Угол клина жала выполняют таким, чтобы при заполнении углубления расплавом в нем не образовывалось пустот. Величина превышения над температурой начала плавления выбирается из условия отсутствия необратимых изменений физико-химических и механических свойств материала и скорости затвердевания. Заполнение углубления расплавом производят поочередно с каждой из сторон. На противоположных концах трещин углубления выполняют с расположением концов трещин в зоне углубления. Выравнивание производят в произвольной зоне, не задевая смежных концов имеющейся трещины. Углубления выполняют последовательно - сначала на концах трещин, а затем посередине каждого оставшегося отрезка трещины до полной ликвидации трещины. Операции углубления, заполнения, выравнивания и охлаждения выполняют поочередно на лицевой и обратной поверхности. Охлаждение осуществляют после выравнивания на каждой из поверхностей углубления. В процессе выравнивания выпуклости допускают исходя из требований к шероховатости и плоскостности поверхности детали. Технический результат, достигаемый при использовании способ по изобретению, обеспечивает устранение дефектных зон (трещин) в пластмассовых деталях и придание изделию в восстановленной зоне аналогичных первоначальным физико-химических и механических свойств изделия, а также упрощение процесса ремонта, повышение его качества и надежности. 9 з.п. ф-лы, 6 ил.

1. Способ восстановления пластмассовых элементов конструкций, по которому в зоне повреждения элемента с предварительно очищенной и зачищенной поверхностью выполняют углубление путем теплового воздействия, заполняют его наполнителем, производят прижатие, разглаживание и охлаждение, отличающийся тем, что углубление, например, в трещине производят тепловым элементом клинообразной формы, перпендикулярно поверхности материала, при расположении плоскости симметрии углубления вдоль трещины и на глубину в половину толщины материала, при этом в качестве наполнителя применяют выдавленный тепловым элементом из углубления на поверхность расплав, заполняют им углубление, производят выравнивание возвратно-поступательными движениями тепловым элементом с углом между векторами движения, амплитудой, частотой и количеством движений до нивелирования выпуклостей и углублений и затвердевания расплава.

2. Способ по п. 1, отличающийся тем, что в качестве теплового элемента используют жало электропаяльника, разогретого до температуры, превышающей температуру начала плавления материала, а угол клина жала выполняют таким, чтобы при заполнении углубления расплавом в нем не образовывалось пустот.

3. Способ по п. 2, отличающийся тем, что величина превышения температуры жала над температурой начала плавления выбирается из условия отсутствия необратимых изменений физико-химических и механических свойств материала и скорости затвердевания.

4. Способ по п. 1, отличающийся тем, что заполнение углубления расплавом производят поочередно с каждой из сторон.

5. Способ по п. 1, отличающийся тем, что на противоположных концах трещин углубления выполняют с расположением концов трещин в зоне углубления.

6. Способ по п. 1, отличающийся тем, что выравнивание производят в произвольной зоне, не задевая смежных концов имеющейся трещины.

7. Способ по п. 1, отличающийся тем, что углубления выполняют последовательно сначала на концах трещин, а затем посередине каждого оставшегося отрезка трещины до полной ликвидации трещины.

8. Способ по п. 1, отличающийся тем, что операции углубления, заполнения, выравнивания и охлаждения выполняют поочередно на лицевой и обратной поверхности.

9. Способ по п. 1, отличающийся тем, что охлаждение осуществляют после выравнивания на каждой из поверхностей.

10. Способ по п. 1, отличающийся тем, что углубления в процессе выравнивания устраняют полностью, а выпуклости допускают, исходя из требований к шероховатости поверхности детали.

| СПОСОБ ВОССТАНОВЛЕНИЯ ПЛАСТМАССОВЫХ ЭЛЕМЕНТОВ КОНСТРУКЦИИ | 1997 |

|

RU2142363C1 |

| US 4692195 A, 08.09.1987 | |||

| Способ ремонта гуммированной аппаратуры | 1978 |

|

SU674930A1 |

| US 4711746 A, 08.12.1987 | |||

| ПЕТЛЕОБРАЗУЮЩИЕ ОРГАНЫ МАШИНЫ | 0 |

|

SU242779A1 |

| Способ восстановления рабочей поверхности конвейерной ленты | 1975 |

|

SU638482A1 |

Авторы

Даты

2018-08-21—Публикация

2017-05-25—Подача