Изобретение относится к области неразрушающих испытаний ультразвуковыми методами и может быть использовано в различных отраслях машиностроения для толщинометрии образцов материалов и изделий, преимущественно крупногабаритных и с большим затуханием ультразвука.

Известен интегральный способ свободных колебаний, используемый при проверке стеклянной посуды, ударных и струнных музыкальных инструментов, бандажей железнодорожных колес, и других объектов по «чистоте звона», вызываемого механическим ударом [Неразрушающий контроль и диагностика: Справочник / В.В. Клюев, Ф.Р. Соснин, А.В. Ковалев и др.; Под ред. В.В. Клюева, 2-изд., испр. и доп. М.: Машиностроение, 2003, 656 с.]. Появление в спектре регистрируемого сигнала колебаний дополнительных частот, например дребезжания, является квалифицирующим признаком наличия дефектов. Частота свободных колебаний зависит от геометрии изделия и свойств его материала. Например, колебания в тестируемом абразивном круге возбуждают ударом молоточка-импактора, регистрируют ответный сигнал микрофоном, усиливают и подают на систему обработки информации. Решение о наличии трещины принимают в случае регистрации изменения значения частоты свободных колебаний. Для объектов простой формы типа стержень или пластина значение основной резонансной частоты поддается теоретическому расчету. Для более сложных изделий ее определяют экспериментально при тестовых калибровочных испытаниях заведомо доброкачественных изделий и в дальнейшем эти значения сравнивают с результатами текущего контроля.

Недостатком интегрального способа свободных колебаний является низкая чувствительность, обуславливающая высокую погрешность толщинометрии, особенно при контроле крупногабаритных изделий, выполненных из материалов с высоким затуханием ультразвука.

Известен способ ультразвуковой эхо-импульсной толщинометрии (Королев М.В. Эхо-импульсные толщиномеры. М.: Машиностроение, 1980, 111 с.), заключающийся в том, что в материал изделия излучают ультразвуковой импульс, принимают затем импульсы, многократно отраженные от противоположных поверхностей материала, и измеряют время распространения импульсов от одной поверхности изделия до другой и обратно. Толщину же вычисляют как произведение половины этого времени на скорость С распространения ультразвуковых импульсов в материале.

Недостатком известного способа ультразвуковой эхо-импульсной толщинометрии является невысокая достоверность и точность результатов измерений при толщинометрии крупногабаритных изделий, выполненных из бетона, характеризующегося высоким частотно-зависимым затуханием ультразвука. Сильное ослабление амплитуды эхо-сигналов и искажение их формы приводит к появлению высокой погрешности и низкой достоверности результатов измерений.

Наиболее близким по технической сущности к заявляемому техническому решению является импакт эхо-способ ультразвуковой толщинометрии с использованием свободных колебаний, принимаемый в качестве прототипа и описанный в [ASTM С 1383, "Test Method for Measuring the P-Wave Speed and the Thickness of Concrete Plates, using the Impact-Echo Method," 2000 Annual Book of ASTM Standards (Copyright ASTM) AMERICAN SOCIETY FOR TESTING AND MATERIALS, Vol. 04.02, ASTM, West Conshohocken, PA 19428]. Описанный способ резонансной ультразвуковой толщинометрии заключается в том, что на поверхности контролируемого объекта типа плита в произвольно расположенной точке регистрации устанавливают приемный преобразователь, в точке возбуждения, находящейся на этой же поверхности и отстоящей от точки регистрации на расстояние не более 0,4 измеряемой толщины Н, импактором осуществляют короткий удар. Многократные переотражения сигнала продольной волны от верхней и нижней поверхностей контролируемой плиты порождают затухающий во времени колебательный процесс, частота которого обратно пропорциональна толщине плиты. Приемный преобразователь, расположенным рядом с точкой удара, регистрируют эти резонансные колебания и преобразуют их в электрический радиоимпульсный сигнал. После преобразования Фурье амплитудная характеристика частотного спектра этого сигнала представляет собой резонансную амплитудно-частотную характеристику контролируемого объекта. Основной, доминантный, явно выраженный резонансный пик на резонансной амплитудно-частотной характеристике контролируемого объекта появляется вследствие существования толщинного механического резонанса продольных акустических колебаний. По значению частоты ƒmax, доминантного резонансного пика в соответствии с формулой Н=C|2ƒmax определяют значение толщины Н контролируемого объекта.

Недостатком такого способа являются низкие точность и достоверность контроля компактных объектов, имеющих форму куба, диска, цилиндра или параллелепипеда, т.к. в компактных объектах, при соизмеримости продольного, поперечного и высотного размеров, в узком диапазоне частот, соответствующих частоте толщинного резонанса, может возбуждаться несколько частотных резонансов различных мод резонансных колебаний, значения которых определяются соотношениями геометрических размеров и совокупность которых не позволяют идентифицировать соответствующий измеряемому размеру толщинный резонанс и точно измерить соответствующее его максимуму значение частоты.

Техническая задача предлагаемого изобретения заключается в необходимости полностью подавить помеховые резонансы

Техническим результатом предлагаемого изобретения является повышение достоверности и точности результатов измерения толщины контролируемых объектов.

Это достигается тем, что в известном способе ультразвукового контроля, заключающемся в том, что на поверхности контролируемого объекта в точке регистрации устанавливают приемный преобразователь, в основной точке возбуждения по поверхности контролируемого объекта импактором осуществляют короткий удар, приемным преобразователем в точке регистрации принимают и регистрируют сигнал акустических колебаний, измеряют и регистрируют основную резонансную амплитудно-частотную характеристику контролируемого объекта, а по значению частоты ƒmax, соответствующей максимуму значения амплитуды резонансной амплитудно-частотной характеристики в соответствии с формулой Н=С|2ƒmax, определяют значение толщины Н контролируемого объекта, точку регистрации и основную точку возбуждения располагают на противоположных гранях, образующих измеряемую толщину контролируемого изделия, ориентируя линию, соединяющую точку регистрации и основную точку возбуждения таким образом, чтобы она была перпендикулярна граням объекта и проходила через центр грани расположения точки регистрации, не изменяя положения точки регистрации, N раз перемещают точку возбуждения в N дополнительных позиций, каждая следующая из которых отстоит от любой из предыдущих позиций на расстояние не меньшее 0,2 Н, в каждой дополнительной точке возбуждения ударяют импактором по поверхности контролируемого объекта, приемным преобразователем принимают и регистрируют сигнал акустических колебаний, измеряют и регистрируют N дополнительных резонансных амплитудно-частотных характеристик, все зарегистрированные резонансные амплитудно-частотные характеристики перемножают между собой, а значение N выбирают из условия N≥1.

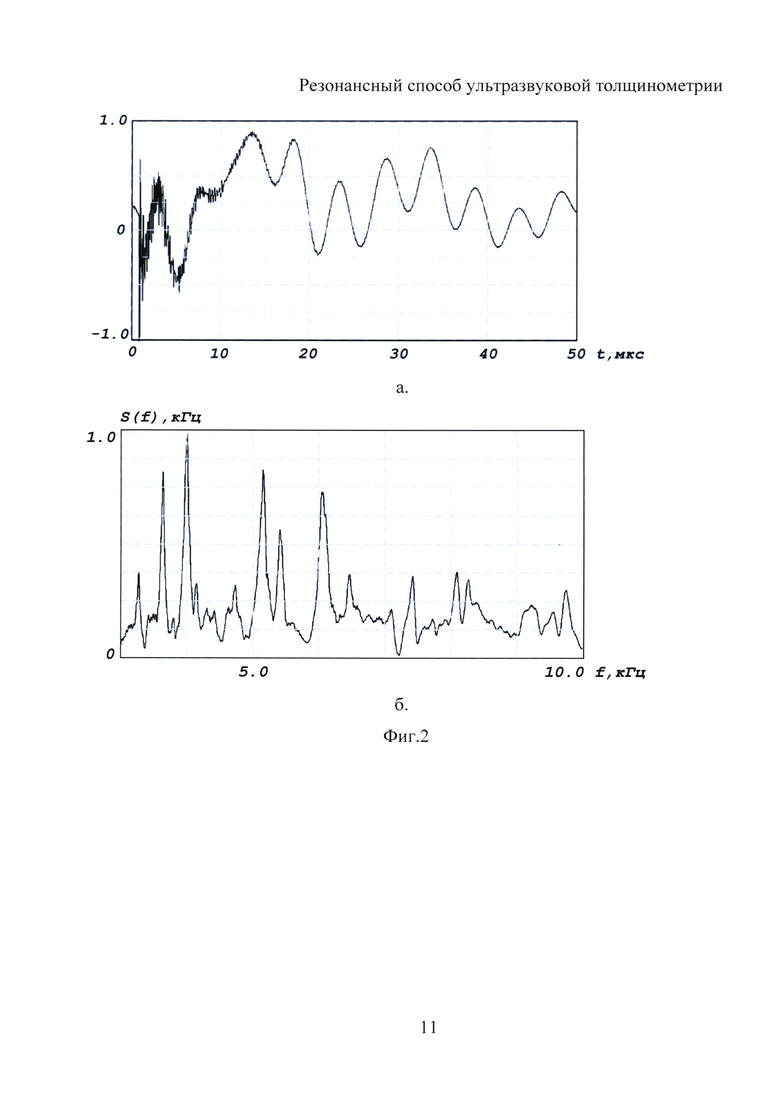

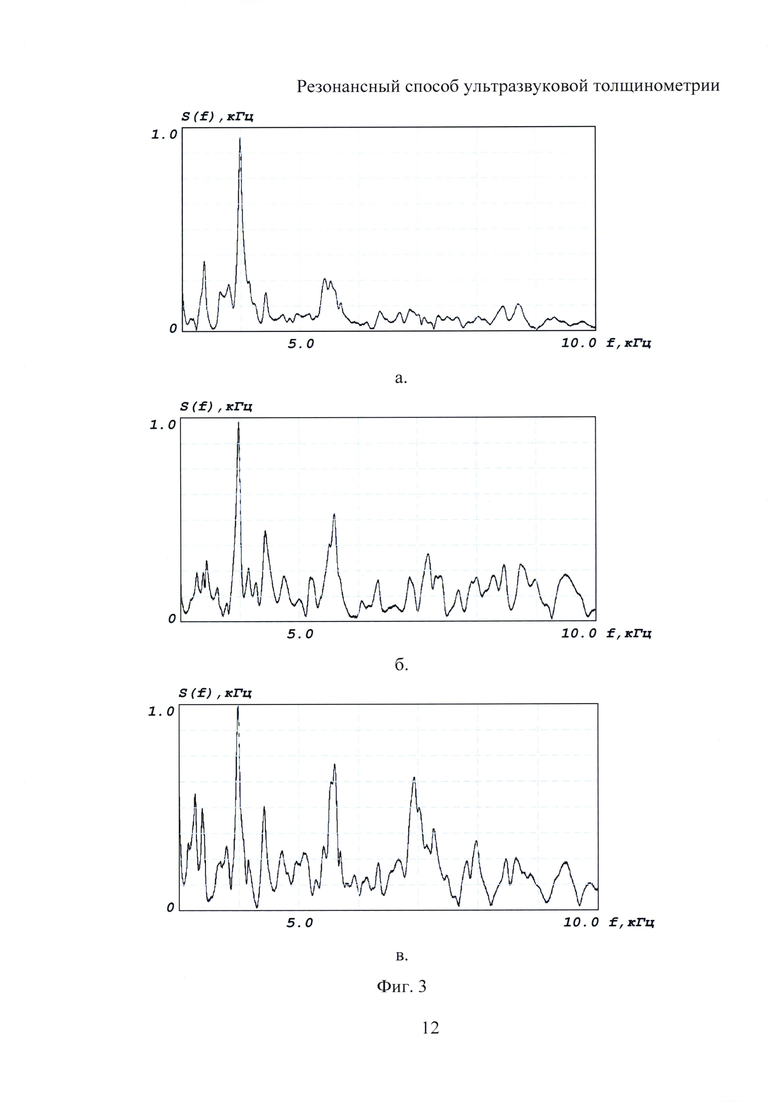

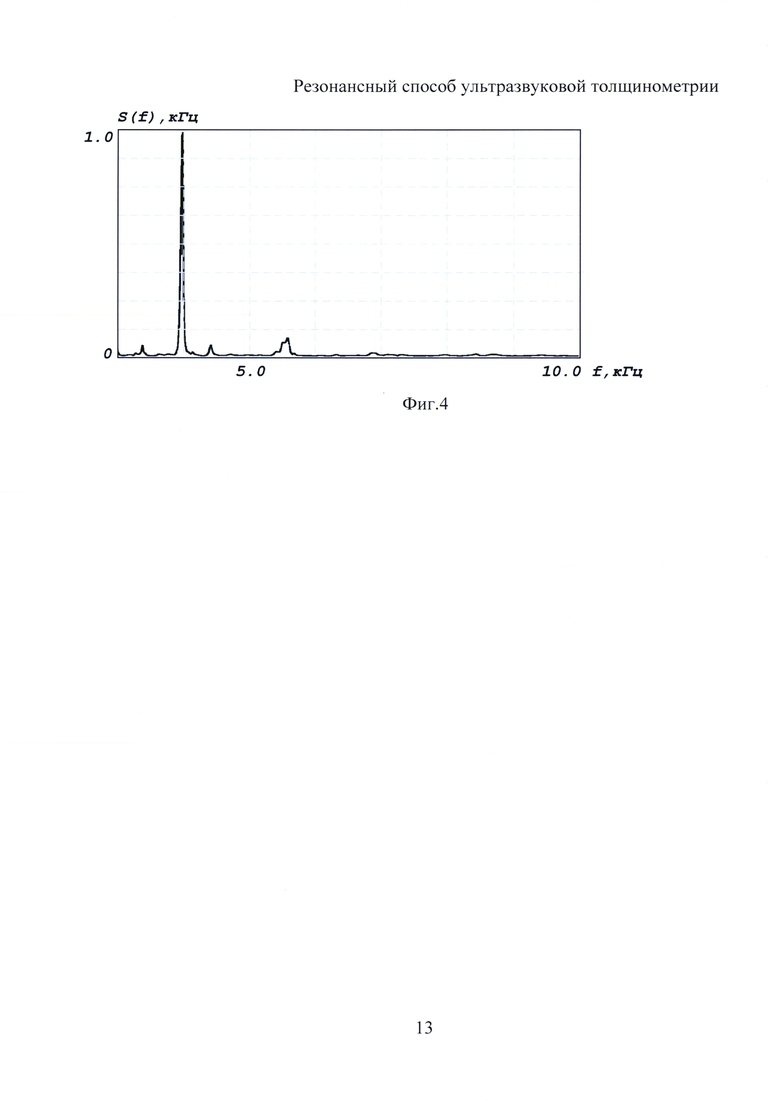

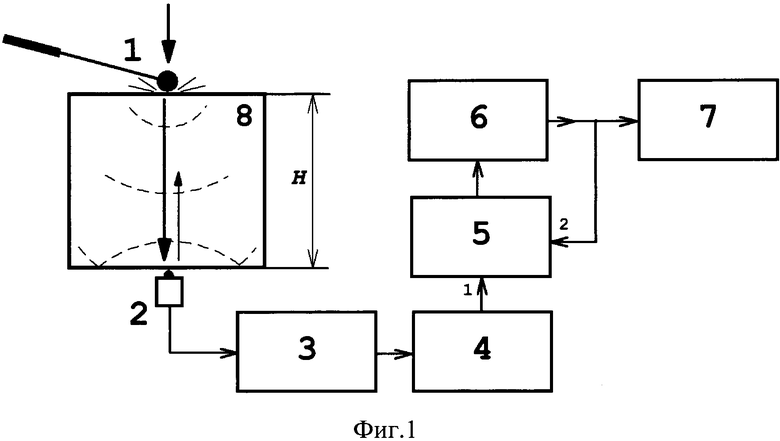

Сущность изобретения поясняется чертежами, где на фиг. 1 изображена структурная схема устройства, реализующего способ ультразвуковой толщинометрии; на фиг. 2.а представлен основной эхо-сигнал и основная амплитудно-частотная характеристика контролируемого объекта (фиг. 2.б.); на фиг. 3. изображено семейство дополнительных амплитудно-частотных характеристик, а на фиг. 4 изображена резонансно-мультипликативная амплитудно-частотная характеристика контролируемого объекта, полученная в результате перемножения всех измеренных амплитудно-частотных характеристик.

Резонансный способ ультразвуковой толщинометрии предназначен для контроля толщины компактных объектов, т.е. имеющих пространственную форму куба, параллелепипеда, диска, цилиндра и т.п., у которых значения размеров длины, ширины и толщины соизмеримы между собой. При возбуждении в компактных объектах в рамках импакт-эхо метода акустических резонансных колебаний, в узком диапазоне частот, соответствующем частоте толщинного резонанса, может существовать несколько соизмеримо эффективных частотных резонансов различных мод резонансных колебаний, одновременное существование которых не позволяет идентифицировать соответствующий измеряемому размеру толщинный резонанс и точно измерить соответствующее его максимуму значение частоты.

Резонансный способ ультразвуковой толщинометрии заключается в том, что на одной из двух противоположных, ограничивающих измеряемую толщину граней компактного объекта, в точке регистрации, положение которой выбирается в центре грани, устанавливают приемный преобразователь, а по поверхности противоположной грани в основной точке возбуждения наносят импактором короткий механический удар. Линию, соединяющую точку регистрации и основную точку возбуждения ориентируют таким образом, чтобы она была перпендикулярна ограничивающим измеряемую толщину граням объекта и проходила через центр грани расположения точки регистрации (см. фиг. 1). Приемным преобразователем принимают возбуждаемые в этой точке объекта резонансные колебания, форма временного представления которых зависит от локальных резонансных свойств контролируемого объекта и которые, в свою очередь, определяются конфигурацией и свойствами материала объекта (см. фиг. 2). Далее, применяя к регистрируемым резонансным колебаниям математическую операцию преобразования Фурье, определяют и регистрируют основную резонансную амплитудно-частотную характеристику контролируемого объекта. На этом заканчивается первый основной цикл измерения. Не изменяя положения точки регистрации, осуществляют N дополнительных циклов измерения, N раз помещая точку возбуждения в N дополнительных позиций возбуждения, каждая следующая из которых отстоит от любой из предыдущих позиций на расстояние не меньшее 0,2 H. Соблюдение этого условия позволяет обеспечить взаимное различие формы резонансных амплитудно-частотных характеристик преимущественно для частот, отличающихся от частоты искомого толщинного резонанса. Далее последовательно в каждой дополнительной точке возбуждения ударяют импактором по поверхности контролируемого объекта, измеряют и регистрируют N дополнительных резонансных амплитудно-частотных характеристик (см. фиг. 3). После окончания регистрации все N+1 зарегистрированные резонансные амплитудно-частотные характеристики перемножают между собой, в результате образуя итоговую резонансно-мультипликативную амплитудно-частотную характеристику контролируемого объекта (см. фиг. 4), на которой практически полностью отсутствуют помеховые резонансы, связанные с дополнительными модами резонансных колебаний. Далее измеряют значение частоты ƒmax, соответствующей максимуму амплитуды итоговой амплитудно-частотной характеристики, и в соответствии с формулой Н=С|2ƒmax определяют значение толщины Н контролируемого объекта. Как правило, достаточное для получения устойчивого результат значение величины N не превышает 3.

Устройство, реализующее резонансный способ ультразвуковой толщинометрии, содержит импактор 1, электроакустически последовательно соединенные приемный преобразователь 2, полосовой фильтр 3, блок преобразования Фурье 4, перемножитель 5, блок памяти 6 и индикатор 7. Выход блока памяти 6 соединен со вторым входом перемножителя 5. Приемный преобразователь 2 располагают и акустически фиксируют на поверхности контролируемого объекта 8 в точке регистрации.

Устройство ультразвуковой резонансной толщинометрии работает следующим образом.

Вся процедура измерения состоит из N+1 циклов (не менее двух), количеством численно равным количеству точек возбуждения, в которых осуществляются удары импактором 1 по поверхности контролируемого объекта 8 и регистрируются резонансные амплитудно-частотные характеристики контролируемого объекта, причем первая точка регистрации располагается в центре грани. Далее положение приемного преобразователя 2 на поверхности контролируемого объекта 8 на протяжении всех циклов измерений остается неизменным. В контролируемого объекте 8 в рамках основного цикла измерения импактором 1 ударно возбуждают затухающие колебания, характер которых зависит от локальных резонансных свойств контролируемого объекта 8 в окрестности точек возбуждения и регистрации и которые, в свою очередь, определяются конфигурацией, размерами и акустическими свойствами материала контролируемого объекта 8. Приемным преобразователем 2 принимают и регистрируют ударно возбужденные в контролируемом объекте 8 колебания, которые после полосой фильтрации в полосовом фильтре 3 поступают на вход блока 4 преобразования Фурье, с выхода которого сигнал, совпадающий по форме с амплитудно-частотной характеристикой контролируемого объекта 8 в области основной точки возбуждения, подается на первый вход перемножителя 5, на второй вход которого подается сигнал с выхода блока 6 памяти. Начальное состояние ячеек блока 6 памяти перед проведением измерения соответствует "1" и потому в первом цикле измерения сигнал на выходе блока 6 перемножения равен входному сигналу. Таким образом, в конце первого основного цикла измерения в блок 6 памяти записывается основная резонансная амплитудно-частотная характеристика контролируемого объекта 8. Далее, начинается первый дополнительный цикл измерения, в рамках которого изменяют координаты точки возбуждения таким образом, чтобы расстояние от текущей точки возбуждения до любой из предыдущих было больше величины 0,2 H. Осуществляя удар импактором в первой дополнительной точке возбуждения регистрируют первую дополнительную резонансную амплитудно-частотную характеристику контролируемого объекта 8. Таким образом, на первом и втором входах перемножителя 5 появляются соответственно основная резонансная амплитудно-частотная характеристика с выхода блока памяти 6 и первая дополнительная резонансная амплитудно-частотная характеристика с выхода блока преобразования Фурье 4, а на выходе перемножителя 5 фиксируется произведение этих характеристик, которое записывается в ячейки блока памяти 6, заменяя собой основную резонансную амплитудно-частотная характеристику. На этом заканчивается первый дополнительный цикл измерения, а в результате реализации первый основного и первого дополнительного циклов измерения на выходе блока памяти 6 присутствует сигнал, соответствующий перемноженным основной и первой дополнительной резонансным амплитудно-частотным характеристикам. Таким образом, для нескольких положений точек возбуждения на поверхности контролируемого объекта 8 производят измерения итоговой резонансно-мультипликативной амплитудно-частотной характеристики, на которой практически полностью отсутствуют помеховые резонансы, связанные со сложной формой объекта контроля.

Использование изобретения позволяет практически полностью подавить помеховые резонансы, что значительно повышает достоверность УЗ-контроля при одновременном повышении точности толщинометрии в 3-5 раз.

| название | год | авторы | номер документа |

|---|---|---|---|

| Резонансный способ ультразвуковой толщинометрии | 2021 |

|

RU2779755C1 |

| Резонансный способ ультразвуковой толщинометрии | 2016 |

|

RU2648292C1 |

| РЕЗОНАНСНЫЙ СПОСОБ УЛЬТРАЗВУКОВОЙ ТОЛЩИНОМЕТРИИ | 2007 |

|

RU2354932C2 |

| Широкополосный ультразвуковой преобразователь | 2016 |

|

RU2649061C1 |

| Акустический способ и устройство измерения параметров морского волнения | 2019 |

|

RU2721307C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ СКОРОСТИ РАСПРОСТРАНЕНИЯ АКУСТИЧЕСКОЙ ВОЛНЫ В КРУПНОГАБАРИТНЫХ БЕТОННЫХ ИЗДЕЛИЯХ СЛОЖНОЙ ФОРМЫ | 2009 |

|

RU2397487C1 |

| Способ определения размеров зерна в листовом металлопрокате | 2022 |

|

RU2782966C1 |

| ПЬЕЗОЭЛЕМЕНТ ДЛЯ ПОЛОСОВЫХ ПРИЕМНЫХ ПРЕОБРАЗОВАТЕЛЕЙ | 1997 |

|

RU2152140C1 |

| СПОСОБ КОНТРОЛЯ ДЕФЕКТНОСТИ ОБЪЕКТА | 2005 |

|

RU2308028C2 |

| СПОСОБ ИЗМЕРЕНИЯ ЭЛЕКТРИЧЕСКИХ ПАРАМЕТРОВ ПЬЕЗОЭЛЕКТРИЧЕСКИХ ПРЕОБРАЗОВАТЕЛЕЙ | 2023 |

|

RU2829570C1 |

Использование: для толщинометрии образцов материалов и изделий. Сущность изобретения заключается в том, что на поверхности контролируемого объекта в точке регистрации устанавливают приемный преобразователь, в основной точке возбуждения по поверхности контролируемого объекта импактором осуществляют короткий удар, приемным преобразователем в точке регистрации принимают и регистрируют сигнал акустических колебаний, измеряют и регистрируют основную резонансную амплитудно-частотную характеристику контролируемого объекта, а по значению частоты ƒmax, соответствующей максимуму значения амплитуды резонансной амплитудно-частотной характеристики в соответствии с формулой H=C|2ƒmax, определяют значение толщины Н контролируемого объекта, при этом точку регистрации и основную точку возбуждения располагают на противоположных гранях, образующих измеряемую толщину контролируемого изделия, ориентируя линию, соединяющую точку регистрации и основную точку возбуждения таким образом, чтобы она была перпендикулярна граням объекта и проходила через центр грани расположения точки регистрации, не изменяя положения точки регистрации, N раз перемещают точку возбуждения в N дополнительных позиций, каждая следующая из которых отстоит от любой из предыдущих позиций на расстояние не меньшее 0,2 Н, в каждой дополнительной точке возбуждения ударяют импактором по поверхности контролируемого объекта, приемным преобразователем принимают и регистрируют сигнал акустических колебаний, измеряют и регистрируют N дополнительных резонансных амплитудно-частотных характеристик, все зарегистрированные резонансные амплитудно-частотные характеристики перемножают между собой, а значение N выбирают из условия N≥1. Технический результат: повышение достоверности и точности результатов измерения толщины контролируемых объектов. 4 ил.

Способ ультразвукового контроля, заключающийся в том, что на поверхности контролируемого объекта в точке регистрации устанавливают приемный преобразователь, в основной точке возбуждения по поверхности контролируемого объекта импактором осуществляют короткий удар, приемным преобразователем в точке регистрации принимают и регистрируют сигнал акустических колебаний, измеряют и регистрируют основную резонансную амплитудно-частотную характеристику контролируемого объекта, а по значению частоты ƒmax, соответствующей максимуму значения амплитуды резонансной амплитудно-частотной характеристики в соответствии с формулой H=C|2ƒmax, определяют значение толщины Н контролируемого объекта, отличающийся тем, что точку регистрации и основную точку возбуждения располагают на противоположных гранях, образующих измеряемую толщину контролируемого изделия, ориентируя линию, соединяющую точку регистрации и основную точку возбуждения таким образом, чтобы она была перпендикулярна граням объекта и проходила через центр грани расположения точки регистрации, не изменяя положения точки регистрации, N раз перемещают точку возбуждения в N дополнительных позиций, каждая следующая из которых отстоит от любой из предыдущих позиций на расстояние не меньшее 0,2 Н, в каждой дополнительной точке возбуждения ударяют импактором по поверхности контролируемого объекта, приемным преобразователем принимают и регистрируют сигнал акустических колебаний, измеряют и регистрируют N дополнительных резонансных амплитудно-частотных характеристик, все зарегистрированные резонансные амплитудно-частотные характеристики перемножают между собой, а значение N выбирают из условия N≥1.

| Устройство для соединения камер пневматических секционных шин | 1924 |

|

SU1383A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| РЕЗОНАНСНЫЙ СПОСОБ УЛЬТРАЗВУКОВОЙ ТОЛЩИНОМЕТРИИ | 2007 |

|

RU2354932C2 |

| СПОСОБ УЛЬТРАЗВУКОВОЙ ЭХО-ИМПУЛЬСНОЙ ТОЛЩИНОМЕТРИИ | 2010 |

|

RU2422769C1 |

| СПОСОБ ИЗМЕРЕНИЯ ТОЛЩИНЫ ИЗДЕЛИЯ С ПОМОЩЬЮ УЛЬТРАЗВУКОВЫХ ИМПУЛЬСОВ | 2003 |

|

RU2231753C1 |

| Скользящая стволовая опалубка | 1984 |

|

SU1320422A1 |

| JPS 6086462 A, 24.01.1978. | |||

Авторы

Даты

2018-08-22—Публикация

2017-11-28—Подача