Изобретение относится к электролитно-плазменному полированию (далее - ЭПП) металлических изделий, из титанового сплава ВТ9, а также жаропрочных сплавов, преимущественно из сплава ЭП741НП, и может быть использовано в турбомашиностроении при обработке рабочих и направляющих лопаток паровых турбин, лопаток газоперекачивающих установок и компрессоров газотурбинных двигателей для обеспечения необходимых физико-механических и эксплуатационных свойств деталей турбомашин, а также в качестве подготовительной операции перед ионно-имплантационным модифицированием поверхности детали и нанесением защитных ионно-плазменных покрытий.

Рабочие лопатки компрессора газотурбинного двигателя (далее - ГТД) и газотурбинной установки (далее - ГТУ), а также паровых турбин в процессе эксплуатации, подвергаются воздействиям значительных динамических и статических нагрузок, а также коррозионному и эрозионному разрушению. Исходя из предъявляемых к эксплуатационным свойствам требований, для изготовления лопаток компрессора газовых турбин применяются титановые и другие жаропрочные сплавы, которые по сравнению с техническим титаном имеют более высокую прочность, в том числе и при высоких температурах, сохраняя при этом достаточно высокую пластичность и коррозионную стойкость.

Однако лопатки турбин из указанных сплавов обладают повышенной чувствительностью к концентраторам напряжения. Поэтому дефекты, образующиеся в процессе изготовления этих деталей, недопустимы, поскольку вызывают возникновение интенсивных процессов разрушения. Это вызывает проблемы при механической обработке поверхностей деталей турбомашин. В этой связи развитие способов получения высококачественных поверхностей деталей турбомашин является весьма актуальной задачей.

Из уровня техники известен электролит для ЭПП деталей турбомашин из титановых сплавов марок ВТ1, ВТ3-1 и ВТ6 по патенту РФ №2373306, C25F 3/16, выбранный за аналог. Электролит представляет собой водный раствор смеси NH4F и KF при содержании NH4F - от 5 до 15 г/л и KF - от 30 до 50 г/л.

Недостаток аналога заключается в том, что использование упомянутого в патенте электролита в процессе полирования деталей является многостадийным, что приводит с одной стороны к возрастанию сложности процесса обработки деталей, снижению качества и надежности процесса обработки из-за необходимости обеспечения большого количества параметров процесса и их соотношений, а также к повышению его трудоемкости. Кроме того, указанный электролит не предназначен для ЭПП жаропрочного сплава ЭП741НП.

Из уровня техники известен электролит для электролитно-плазменного полирования изделий из титановых сплавов марок ВТ6, ВТ6с, ВТ6ч, ВТ8, ВТ8М, ВТ1-0 ВТ16, ВТ22, ВТ23, ВТ3, ВТ18У, ВТ14, ВТ9 по патенту РФ №2552203, C25F 3/16, выбранный за наиболее близкий аналог (прототип). Обрабатываемые образцы погружали в ванну с водным раствором электролита и прикладывали к детали положительное, а к электролиту - отрицательное напряжение. Детали обрабатывались в среде электролита на основе водного раствора с содержанием от 4 до 6 вес. % гидроксиламина солянокислого и от 0,7 до 0,8 вес. % NaF или KF.

Недостаток прототипа заключается в том, что электролит не обеспечивает обработку поверхности деталей из жаропрочного сплава ЭП741НП при полировании.

Технической проблемой, на решение которой направлено заявляемое изобретение, является недостаточность технологических возможностей электролита для обеспечения обработки (полирования) деталей из титановых сплавов и жаропрочного сплава ЭП741НП.

Технический результат заявленного изобретения заключается в расширении технологических возможностей электролита за счет обеспечения полирования деталей из титановых сплавов и жаропрочного сплава ЭП741НП.

Технический результат обеспечивается тем, что в качестве электролита используют водный раствор смеси гидроксиламина солянокислого NH2OH×HCl и фторида натрия NaF при их содержании:

NH2OH×HCl - от 24 до 40 г/л,

NaF - от 9 до 22 г/л.

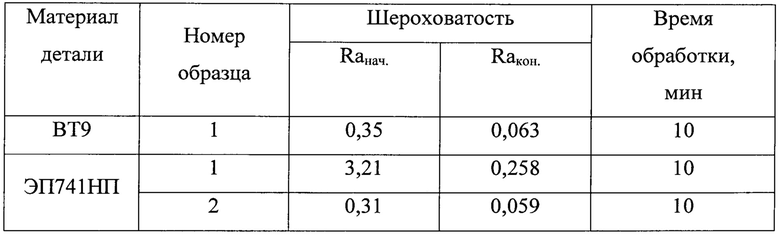

При обработке производили циркуляционное охлаждение электролита (поддерживалась средняя температура процесса в интервале от 80 до 85°С). В таблице приведены результаты обработки поверхности изделий из титановых сплавов. Условия обработки по прототипу при двухэтапной обработке: первый этап электрическое напряжение - 150-180 В, время 10 мин до окончания процесса полирования.

Примеры осуществления заявленного изобретения иллюстрируются представленными в таблице примерами.

Заявляемый электролит для электролитно-плазменного полирования деталей из тугоплавких сплавов используется следующим образом. Обрабатываемую деталь из жаропрочного сплава погружают в ванну с водным раствором электролита, прикладывают к изделию положительный электрический потенциал, а к электролиту - отрицательный, в результате чего достигают возникновения разряда между обрабатываемым изделием и электролитом. Процесс электролитно-плазменного полирования осуществляют при электрическом потенциале от 290 до 330 В, а в качестве электролита используют водный раствор смеси NH2OH×HCl и фторида натрия NaF при их содержании:

NH2OH×HCl - от 24 до 40 г/л,

NaF - от 9 до 22 г/л.

Полирование, в зависимости от параметров детали (при площади полирования от 1 до 40 см2) и заданной микрогеометрии поверхности, ведут при напряжении от 290 до 330 В, при температуре от 80 до 85°С, в течение не менее 10 минут. Полируемой деталью может быть лопатка турбомашины, изготовленная из сплава ВТ9 и ЭП741НП.

Обработку ведут в среде электролита при поддержании вокруг детали парогазовой оболочки. В качестве ванны используют емкость, выполненную из материала, стойкого к воздействию электролита. Величина рН электролита находится в пределах 4-9.

При использовании заявляемого электролита происходят следующие процессы. Под действием протекающих токов происходит нагрев поверхности детали и образование вокруг нее парогазовой оболочки. Излишняя теплота, возникающая при нагреве детали и электролита, отводится через систему охлаждения. При этом поддерживают заданную температуру процесса. Под действием электрического напряжения (электрического потенциала между деталью и электролитом) в парогазовой оболочке возникает разряд, представляющий из себя ионизированную электролитическую плазму, обеспечивающую протекание интенсивных химических и электрохимических реакций между обрабатываемой деталью и средой парогазовой оболочки.

При подаче положительного потенциала на деталь, в процессе протекания указанных реакций, происходит анодирование поверхности детали с одновременным химическим травлением образующегося окисла. Причем при анодной поляризации парогазовый слой состоит из паров электролита, анионов и газообразного кислорода. Поскольку травление происходит, в основном, на микронеровностях, где образуется тонкий слой окисла, а процессы анодирования продолжаются, то в результате совместного действия этих факторов происходит уменьшение шероховатости обрабатываемой поверхности и, как следствие, полирование последней.

Концентрация основных компонентов электролита является величиной достаточно варьируемой. При этом нижний предел их концентрации определяется необходимостью обеспечения количественного доминирования ионов фтора над ионами кислорода как в образующейся на поверхности изделия пленке, так и в парогазовой оболочке. Верхний предел концентрации раствора электролита лимитируется увеличением количества образующихся в процессе обработки токсичных газообразных продуктов (F, NH3). Для минимизации джоуль-ленцовых потерь электролит должен обладать достаточной электропроводимостью. При подборе концентрации электролита из вышеуказанного диапазона необходимо также учитывать возможность его продолжительного использования без дополнительной корректировки состава.

Согласно предлагаемому изобретению обработке подвергали детали из титанового сплава ВТ9 и жаропрочного сплава ЭП741НП. Обрабатываемые образцы погружали в ванну с водным раствором электролита и прикладывали к детали положительное, а к электролиту - отрицательное напряжение. Детали обрабатывались в среде электролитов на основе водного раствора, в состав которых входили: NH2OH×HCl и фторида натрия NaF, при их содержании:

NH2OH×HCl - от 24 до 40 г/л,

NaF - от 9 до 22 г/л.

Результаты вариантов полирования деталей по предлагаемому электролиту приведены в таблице:

При обработке производили циркуляционное охлаждение электролита (поддерживалась средняя температура процесса в интервале от 80 до 85°С).

Улучшение качества полирования деталей из титанового сплава ВТ9 и сплава на основе никеля ЭП741НП по предлагаемому способу во всех проведенных случаях обработки указывает на то, что использование электролитно-плазменного полирования, включающего погружение детали в электролит, формирование вокруг обрабатываемой поверхности детали парогазовой оболочки и зажигание разряда между обрабатываемой деталью и электролитом путем подачи на обрабатываемую деталь электрического потенциала, приложение к обрабатываемой детали электрического потенциала от 290 до 330 В, использование в качестве электролита гидроксиламина солянокислого NH2OH×HCl - от 24 до 40 г/л, фторида натрия - от 9 до 22 г/л, а в качестве - детали лопатки турбомашины, позволяет достичь технического результата заявляемого способа - расширения технологических возможностей электролита за счет обеспечения полирования деталей из титановых сплавов и жаропрочного сплава ЭП741НП.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОЛИТ ДЛЯ ЭЛЕКТРОЛИТНО-ПЛАЗМЕННОГО ПОЛИРОВАНИЯ ДЕТАЛЕЙ ИЗ ЖАРОПРОЧНЫХ СПЛАВОВ | 2020 |

|

RU2765553C1 |

| СПОСОБ ПОСЛЕДОВАТЕЛЬНОГО ЭЛЕКТРОЛИТНО-ПЛАЗМЕННОГО ПОЛИРОВАНИЯ ЛОПАТОК БЛИСКА ТУРБОМАШИН И РАБОЧАЯ ЕМКОСТЬ ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2018 |

|

RU2694935C1 |

| СПОСОБ ЭЛЕКТРОЛИТНО-ПЛАЗМЕННОГО ПОЛИРОВАНИЯ ЛОПАТОК БЛИСКА ТУРБОМАШИН И ЭЛАСТИЧНЫЙ ЧЕХОЛ ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2018 |

|

RU2694684C1 |

| СПОСОБ ЭЛЕКТРОЛИТНО-ПЛАЗМЕННОГО ПОЛИРОВАНИЯ ДЕТАЛИ В РАЗРЕЖЕННОЙ АТМОСФЕРЕ | 2023 |

|

RU2817245C1 |

| СПОСОБ ЭЛЕКТРОЛИТНО-ПЛАЗМЕННОГО ПОЛИРОВАНИЯ ДЕТАЛИ В ПЕРЕМЕННОМ МАГНИТНОМ ПОЛЕ | 2023 |

|

RU2821036C1 |

| СПОСОБ ЭЛЕКТРОЛИТНО-ПЛАЗМЕННОГО ПОЛИРОВАНИЯ ДЕТАЛИ В МАГНИТНОМ ПОЛЕ В УСЛОВИЯХ ПОНИЖЕННОГО ДАВЛЕНИЯ | 2023 |

|

RU2828005C1 |

| СПОСОБ ЭЛЕКТРОЛИТНО-ПЛАЗМЕННОГО ПОЛИРОВАНИЯ ДЕТАЛИ В ПЕРЕМЕННОМ МАГНИТНОМ ПОЛЕ ПРИ ПОНИЖЕННОМ ДАВЛЕНИИ | 2023 |

|

RU2820693C1 |

| СПОСОБ ЭЛЕКТРОЛИТНО-ПЛАЗМЕННОГО ПОЛИРОВАНИЯ ЛОПАТОК ТУРБОМАШИН | 2022 |

|

RU2784942C1 |

| СПОСОБ ЭЛЕКТРОЛИТНО-ПЛАЗМЕННОЙ ОБРАБОТКИ ЛОПАТКИ ТУРБОМАШИНЫ | 2023 |

|

RU2806352C1 |

| СПОСОБ ПОЛИРОВАНИЯ ДЕТАЛЕЙ ИЗ ТИТАНОВЫХ СПЛАВОВ | 2013 |

|

RU2552203C2 |

Изобретение относится к электролитно-плазменному полированию деталей из тугоплавких сплавов, а также может быть использовано в турбомашиностроении при обработке лопаток паровых турбин, лопаток газоперекачивающих установок и компрессоров газотурбинных двигателей. Электролит для электролитно-плазменного полирования деталей из тугоплавких сплавов содержит водный раствор гидроксиламина солянокислого и фторид натрия, при следующем соотношении компонентов, г/л: гидроксиламин солянокислый NH2OH×HCl от 24 до 40; фторид натрия NaF от 9 до 22. Технический результат: расширение технологических возможностей электролита за счет обеспечения полирования деталей из титановых сплавов и жаропрочного сплава ЭП741НП. 1 табл.

Электролит для электролитно-плазменного полирования деталей из тугоплавких сплавов, включающий водный раствор гидроксиламина солянокислого и фторида натрия, отличающийся тем, что он содержит компоненты при следующем соотношении, г/л:

| СПОСОБ ПОЛИРОВАНИЯ ДЕТАЛЕЙ ИЗ ТИТАНОВЫХ СПЛАВОВ | 2013 |

|

RU2552203C2 |

| СПОСОБ МНОГОЭТАПНОГО ЭЛЕКТРОЛИТНО-ПЛАЗМЕННОГО ПОЛИРОВАНИЯ ИЗДЕЛИЙ ИЗ ТИТАНА И ТИТАНОВЫХ СПЛАВОВ | 2007 |

|

RU2373306C2 |

| РАСТВОР ДЛЯ ХИМИЧЕСКОГО ПОЛИРОВАНИЯ ТИТАНА | 2004 |

|

RU2260634C1 |

| Резец | 1983 |

|

SU1166901A1 |

Авторы

Даты

2018-08-24—Публикация

2017-11-15—Подача