Область изобретения

Настоящее изобретение относится к шасси, содержащему по меньшей мере одно колесо, например шасси транспортного средства, роллинг-шасси, шасси полуприцепа или к любому другому шасси, предназначенному для буксировки тягачом. Настоящее изобретение также относится к способу изготовления такого шасси.

Предпосылки к созданию изобретения

Шасси является конструктивным элементом, который образует внутренний каркас для поддержки одного или более объекта. Примером шасси является нижняя часть моторизованного транспортного средства, которая состоит из рамы, на которой установлен кузов транспортного средства. Если на нем установлены агрегаты, обеспечивающие движение, такие как двигатель, колеса, трансмиссия и подвеска, то такую сборку иногда описывают как роллинг-шасси.

В заявке на патент Великобритании 1 314 422 описано шасси транспортного средства, содержащее два проходящих продольно конструктивных элемента, каждый из которых имеет два удлиненных пластинчатых фланца, которые продолжаются в продольном направлении шасси транспортного средства, и которые разнесены друг от друга и соединены друг с другом полосой, гофрированной в продольном направлении так, что линия соединения полосы и каждого фланца определяет волну.

В патенте США 3,849,162 описан несущий конструктивный элемент, содержащий верхний пластинчатый элемент, нижний пластинчатый элемент, отнесенный на расстояние Х от верхнего пластинчатого элемента, и усиливающую полосу, содержащую множество сегментов полосы, проходящих зигзагом вперед и назад между сегментами полосы. Сегменты полосы встречаются с пластинчатыми элементами под углом θ, где переменные Х и θ изменяются вдоль длины конструктивного элемента в соответствии с требованиями к весу, прочности и форме конкретных секций.

Патент Германии 10148312 относится к несущей раме, имеющей пару относительно разнесенных продольных опор, проходящих в продольном направлении транспортного средства и соединенных поперечными опорами. Каждая продольная опора имеет верхний и нижний элементы, соединенные множеством вертикальных элементов, благодаря чему каждый нижний элемент разделен на переднюю секцию, центральную секцию и заднюю секцию, при этом вспомогательные поперечные опоры между центральными секциями обеих продольных опор образуют платформу для блока двигателя, установленного на несущую раму как предварительно собранный узел.

В заявке на патент Великобритании 2 034 792 раскрывается конструктивный элемент, содержащий пару поясов и полосу, имеющую зигзагообразную форму, состоящую из косых прямых участков, чередующихся с гребнями, которыми полоса соединена с поясами и расположена между ними. Каждый из гребней имеет плоскую форму или форму параллелограмма, и больший из углов параллелограмма имеет величину от 120° до 150°. Поперечное сечение каждого из прямых участков продолжается в плоскости, параллельной плоскости поясов или по меньшей мере имеет компонент, параллельный плоскости поясов.

В международной публикации WO 2011/111510 описана структура пола полуприцепа, которая позволяет уменьшить количество этапов сборки и облегчить кузов транспортного средства. Структура пола содержит основные балки, продолжающиеся в направлении длины полуприцепа, и множество элементов пола, проходящих в направлении длины. Плоская структура сформирована путем соединения основных балок и элементов пола в направлении ширины полуприцепа. Основные балки и элементы пола содержат длинные элементы из алюминиевого сплава.

Раскрытие изобретения

Целью настоящего изобретения является создание улучшенного шасси.

Эта цель достигается с помощью шасси, содержащего по меньшей мере одно колесо и множество боковых элементов, которые факультативно могут продолжаться параллельно друг другу. Каждый боковой элемент содержит верхний фланец и нижний фланец, продолжающиеся в продольном направлении шасси. Шасси содержит центральный фланец, расположенный между верхним фланцем и нижним фланцем и продолжается в продольном направлении шасси. Шасси также содержит по меньшей мере один поперечный элемент, который продолжается в поперечном направлении шасси и соединен между центральным фланцем первого бокового элемента из множества боковых элементов и центральным фланцем второго бокового элемента из множества боковых элементов.

Центральный фланец обеспечивает жесткость и прочность в поперечном направлении каждого бокового элемента. Такая конструкция также придает дополнительную прочность и стабильность шасси, поскольку верхний и нижний фланцы шасси обычно подвержены наибольшим напряжениям при эксплуатации шасси. По меньшей мере один поперечный элемент, установленный между центральными фланцами по меньшей мере двух боковых элементов, взаимодействует с полом шасси для создания увеличенной жесткости на кручение.

В одном варианте изобретения, по меньшей один из верхнего фланца, нижнего фланца и/или центрального фланца продолжается непрерывно вдоль всей длины бокового элемента, т.е. каждый фланец образует единый неразрезной конструктивный компонент. Создание по меньшей мере одного из фланцев в форме единой детали означает, что устраняется риск появления трещин на стыках срощенных фланцев. Один или более из боковых элементов шасси, однако, содержит один или более срощенный фланец.

В одном варианте настоящего изобретения по меньшей мере один поперечный элемент содержит прямое или изогнутое ребро, плоскую, изогнутую или гофрированную пластину или полосу, равномерную или неравномерную решетчатую структуру или любой другой подходящий соединительный элемент или структуру. Этот по меньшей мере один поперечный элемент может иметь любую форму и размер, и любое подходящее сечение и толщину. Преимуществом применения пластины или полосы является то, что можно использовать тонкую пластину, поскольку для поддержки и усиления полосы можно использовать центральный фланец, когда компоненты привинчены к раме шасси болтами, что сокращает вес и издержки. Такой поперечный элемент может содержать по меньшей мере один вырез для снижения веса.

В одном варианте изобретения по меньшей мере один поперечный элемент расположен так, чтобы он был зажат между центральным фланцем первого бокового элемента из множества боковых элементов и центральным фланцем второго бокового элемента из множества боковых элементов, т.е. конец поперечного элемента может быть зажат на центральном фланце бокового элемента.

В одном варианте изобретения шасси является шасси транспортного средства, роллинг-шасси, или шасси, буксируемым тягачом. Шасси может быть выполнено как ведущее или ведомое шасси для движения по дороге или какой-либо другой поверхности, или по рельсам. Такое шасси может применяться в частности, но не исключительно, в горнодобывающей промышленности, в строительстве, в сельском хозяйстве, при землеройных работах, в производстве, на железнодорожном транспорте, в автомобильной промышленности, в лесном хозяйстве, в металлургии или в области автомобильного транспорта.

Настоящее изобретение также относится к способу изготовления шасси по любому из вариантов изобретения, а именно, шасси, содержащего по меньшей мере одно колесо и множество боковых элементов, каждый из которых содержит верхний фланец и нижний фланец, которые продолжаются в продольном направлении шасси. Один или более боковой элемент может быть факультативно снабжен крепежом для подвески колес, на который монтируется по меньшей мере одно колесо. Способ содержит этапы, при которых крепят центральный фланец между верхним фланцем и нижним фланцем каждого бокового элемента и этот центральный фланец продолжается в продольном направлении шасси, и соединяют по меньшей мере один поперечный элемент, продолжающийся в поперечном направлении шасси, между центральным фланцем первого бокового элемента из множества боковых элементов и центральным фланцем второго бокового элемента из множества боковых элементов. Следует отметить, что этапы способа по настоящему изобретению можно выполнять в любом подходящем порядке и не обязательно в порядке, приведенном в формуле изобретения.

Для получения долговечного шасси предпочтительно применяются только винтовые, клепанные и, возможно, клеевые соединения для соединения компонентов, образующих боковой элемент.

В одном варианте настоящего изобретения способ содержит этап изготовления по меньшей мере одного из верхнего фланца, нижнего фланца и/или центрального фланца, который продолжается непрерывно вдоль всей длины бокового элемента.

В одном варианте настоящего изобретения по меньшей мере один поперечный элемент содержит ребро, пластину или решетчатую структуру.

В одном варианте изобретения способ содержит этап, на котором устанавливают центральный фланец бокового элемента так, чтобы он продолжался параллельно по меньшей мере одному из верхнего фланца и нижнего фланца.

В одном варианте изобретения способ содержит этап, на котором зажимают по меньшей мере один поперечный элемент между центральным фланцем первого бокового элемента из множества боковых элементов и центральным фланцем второго бокового элемента из множества боковых элементов.

В одном варианте изобретения шасси является шасси транспортного средства, роллинг-шасси или шасси, буксируемое тягачом.

Краткое описание чертежей

Далее следует более подробное описание не ограничивающих примеров изобретения со ссылками на приложенные схематические чертежи, где:

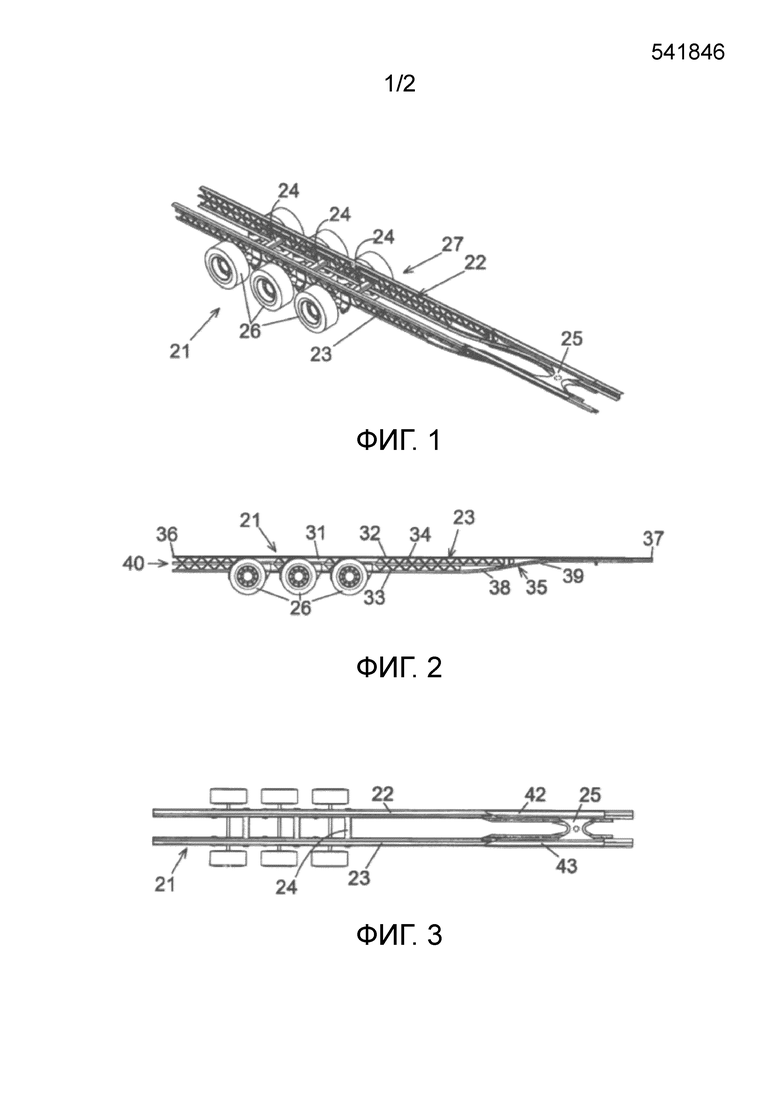

Фиг.1 представляет собой вид в перспективе шасси полуприцепа по варианту настоящего изобретения.

Фиг.2 представляет собой вид сбоку шасси полуприцепа по варианту настоящего изобретения.

Фиг.3 представляет собой вид шасси полуприцепа, показанного выше по варианту изобретения.

Фиг.4 иллюстрирует поперечные элементы, расположенные между центральными фланцами двух соседних боковых элементов шасси по варианту изобретения, и

Фиг.5 иллюстрирует диаграмму последовательности этапов способа по варианту изобретения.

Следует отметить, что чертежи не обязательно выполнены в масштабе и что размеры некоторых деталей могут быть преувеличены для ясности.

Подробное описание вариантов изобретения

На фиг.1 показано шасси 21 полуприцепа по настоящему изобретению. Шасси полуприцепа содержит два боковых элемента 22, 23, которые продолжаются параллельно друг другу. Каждый боковой элемент 22, 23, содержит верхний фланец 32, нижний фланец 33 и центральный фланец 34, и центральные фланцы 34 двух боковых элементов 22, 23 соединены друг с другом множеством поперечных элементов 24.

С передними концами боковых элементов соединено соединительное средство 25 для тягача, например, автомобиля-буксировщика. Эти боковые элементы 22, 23 являются непрерывными вдоль всей их длины, т.е. она не срощены ни в каком месте их длины. В показанном варианте полуприцеп 21 снабжен тремя парами колес 26, которые соединены с боковыми элементами 22, 23, благодаря чему боковые элементы 22, 23 и крепления подвески пар колес определяют шасси 27 полуприцепа. Боковые элементы 22, 23 по настоящему изобретению может содержать металл, например, сталь, пластик, композитный материал или любой другой подходящий материал или комбинацию материалов.

На фиг.2 приведен вид сбоку шасси 21 полуприцепа с тремя парами 26 колес, соединенными с боковым элементом 23. Каждая из этих пар 26 колес соединена с обоими боковыми элементами 22, 23 через опорные пластины 31, которые соединены с верхним фланцем 32, нижним фланцем 33 и центральным фланцем 34, который установлен между верхним фланцем 32 и нижним фланцем 33 и продолжается параллельно этим фланцам в задней части каждого бокового элемента 22, 23 до изогнутой опоры 35 низкорамного полуприцепа, т.е. до участка, изгибающегося вверх на переднем конце нижнего фланца 33, который предназначен для размещения буксирующего средства, такого как седельного узла автомобиля-тягача.

Как показано на фиг.2, все фланцы 32, 33, 34 выполнены как единая деталь, проходящая по всей длине шасси полуприцепа от его заднего конца 36 к его переднему концу 37 без каких-либо соединений. Нижний фланец 33 имеет два направленных в противоположные стороны части 38, 39, которые образуют изогнутый участок 35. Обе изогнутые части расположены перед парами 26 колес так, что перпендикулярное расстояние от нижнего фланца 33 до верхнего фланца 32 на заднем конце 36 шасси полуприцепа больше, чем соответствующее перпендикулярное расстояние до верхнего фланца 32 на переднем конце 37 шасси полуприцепа. Кроме того, верхний фланец 32 и нижний фланец 33 соединены друг с другом по меньшей мере одним соединительным элементом 40, например, ребром, пластиной или решетчатой структурой, проходящей вдоль всей длины бокового элемента, т.е. от заднего конца 36 до переднего конца 37.

По меньшей мере один соединительный элемент 40 может содержать первый верхний соединительный элемент, расположенный между верхним фланцем 32 и центральным фланцем 34, и второй нижний соединительный элемент, расположенный между нижним фланцем 33 и центральным фланцем 34. Следует отметить, что боковой элемент 22, 23 шасси по настоящему изобретению не обязательно должен содержать одинаковые соединительные элементы 40 вдоль всей своей длины. Кроме того, фланцы 32, 33, 34 бокового элемента 22, 23 не обязательно должны иметь одинаковую толщину или быть изготовлены из одного и того же материала или быть равномерно разнесены друг от друга вдоль длины в области за пределами изогнутого участка 35.

Верхний соединительный элемент может быть выполнен как множество раздвижных или сжимающихся элементов в форме распорок, которые одним концом соединены с верхним фланцем 32, а вторым концом - с центральным фланцем 34. Каждая распорка может быть выполнена как экструдированная или литая распорка. Распорки предпочтительно соединены с верхним фланцем 32 и центральным фланцем 34 под углом α=45°, чтобы сформировать между ними решетку. Однако можно выбрать любой подходящий угол, например, 30°<α<60°. Соответствующим образом нижний соединительный элемент может быть выполнен как множество подобных распорок, которые соединены с нижним фланцем 33 одним концом и с центральным фланцем 34 другим концом. Каждая распорка в нижнем соединительном элементе также может быть выполнена как экструдированная распорка или литая распорка. Распорки предпочтительно соединены с нижним фланцем и с центральным фланцем под углом α=45°, чтобы сформировать между ними решетку. И вновь, можно выбрать любой подходящий угол, например, 30°<α<60°. Каждое соединение между боковым элементом и соединительным элементом может быть клепанным или винтовым соединением.

На фиг.3 показан полуприцеп 21, описанный выше, с центральными фланцами параллельных боковых элементов 22, 23, соединенными тремя поперечными элементами 24. Соединительное средство 25 соединено с передними частями боковых элементов балочными усилителями 42, 43, которые продолжаются по большей части узкой передней части каждого бокового элемента, т.е. части, от изогнутого участка до переднего конца каждого бокового элемента. Следует отметить, что соединительные элементы, которые соединяют фланцы 32, 33, 34 могут продолжаться снаружи от вертикальной плоскости фланцев 32, 33, 34 на внутренней и/или внешней стороне полуприцепа 21.

На фиг.4 показан вид в перспективе шасси 21, содержащего два боковых элемента 22, 23, каждый из которых содержит верхний фланец 32, нижний фланец 33 и центральный фланец 34. Поперечные элементы 24 соединяют центральные фланцы 34 двух соседних боковых элементов 22, 23.

В показанном варианте поперечные элементы 24 имеют форму перекрещивающейся решетчатой структуры, собранной из металлических полос или прутков с равномерной толщиной и сечением.

Поперечные элементы 24, однако, могут иметь любую форму, размер или сечение и могут образовывать равномерную или неравномерную периодическую структуру вдоль по меньшей мере части длины шасси 21. Следует отметить, что на фиг.4 показано шасси 21, содержащее два боковых элемента 22, 23 и множество поперечных балок 3, которые поддерживают продольных рельсов 1 рамы, которые продолжаются в продольном направлении шасси 21 и которые предназначены для поддержки пола 2, например, полуприцепа. Шасси или шасси полуприцепа по настоящему изобретению, однако, может содержать любое количество боковых элементов 22, 23, которые, например, поддерживают рельсы 1 рамы и панели 2 пола, а не только по одному боковому элементу 22, 23 на каждой внешней стороне шасси или шасси полуприцепа.

Поперечные элементы 24, продолжающиеся в поперечном направлении, могут быть соединены с боковыми элементами 22, 23 путем зажима их концов в центральных фланцах 34 боковых элементов 22, 23. Такие поперечные элементы 24, однако, могут крепиться к центральным фланцам 34 любым подходящим способом.

На фиг.5 приведена диаграмма последовательности этапов способа по настоящему изобретению. Способ содержит факультативный этап, на котором создают множество непрерывных фланцев. Изготавливают множество боковых элементов, содержащих верхний фланец, нижний фланец и центральный фланец, при этом фланцы при изготовлении продолжаются в продольном направлении шасси. Способ содержит этап, на котором закрепляют центральный фланец между верхним фланцем и нижним фланцем каждого бокового элемента так, чтобы центральный фланец продолжался в продольном направлении шасси, и соединяют по меньшей мере один поперечный элемент, который продолжается в поперечном направлении шасси между центральным фланцем первого бокового элемента из множества боковых элементов и центральным фланцем второго бокового элемента из множества боковых элементов. Предпочтительно, все соединения и связи компонентов, образующих каждый боковой элемент, выполняются клепаными и/или винтовыми.

Специалистам понятны другие модификации настоящего изобретения, входящие в его объем. Например, даже если в пункте 1 формулы изобретения упоминается шасси, содержащее боковые элементы, каждый из которых имеет три фланца, следует понимать, что объем в пункте 1 формулы также охватывает шасси, с боковыми элементами, имеющими более трех фланцев. Если боковой элемент содержит более трех фланцев, то он имеет один верхний фланец, один нижний фланец и более чем один центральный фланец. По меньшей мере один поперечный элемент в этом случае может быть соединен между любым из множества центральных фланцев первого бокового элемента и любым из множества центральных фланцев второго бокового элемента.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОНСТРУКТИВНЫЙ ЭЛЕМЕНТ | 2015 |

|

RU2672005C1 |

| ТЕЛЕКОММУНИКАЦИОННЫЙ УЗЕЛ | 2011 |

|

RU2569671C2 |

| КАРТРИДЖ ДЛЯ ДОИЛЬНОГО СТАКАНА И ДОИЛЬНЫЙ СТАКАН | 2017 |

|

RU2737786C2 |

| ЛОНЖЕРОН, А ТАКЖЕ ШАССИ И ШАССИ ПРИЦЕПА, СНАБЖЕННЫЕ ТАКИМ ЖЕ ЛОНЖЕРОНОМ | 2014 |

|

RU2664111C2 |

| ГЕРМЕТИЧНЫЙ И ТЕПЛОИЗОЛЯЦИОННЫЙ РЕЗЕРВУАР | 2019 |

|

RU2761703C1 |

| СПОСОБ МОНТАЖА ПАНЕЛЬНОГО УСТРОЙСТВА С ГОРЕЛКОЙ И/ИЛИ ИНЖЕКТОРОМ | 2012 |

|

RU2588906C2 |

| СИСТЕМА ПРИГОТОВЛЕНИЯ НАПИТКОВ | 2014 |

|

RU2662140C2 |

| ОПОРНОЕ УСТРОЙСТВО С БОКОВЫМ САМОЦЕНТРИРОВАНИЕМ И КРЕПЛЕНИЕМ СЦЕПНОГО СТЕРЖНЯ ПОЛУПРИЦЕПА НА ЖЕЛЕЗНОДОРОЖНОЙ СТРУКТУРЕ | 2006 |

|

RU2394711C2 |

| УСТОЙЧИВЫЙ К КОРРОЗИИ ПОЛУПРИЦЕП ДЛЯ ПЕРЕВОЗКИ ДОРОЖНЫХ АВТОМОБИЛЕЙ С УЗЛАМИ НА БОЛТОВОМ КРЕПЛЕНИИ | 2007 |

|

RU2452638C2 |

| ТЕРМОПЛАСТИКОВЫЙ ЛОТОК | 2009 |

|

RU2493065C2 |

Группа изобретений относится к области транспортного машиностроения. Шасси cодержит колесо и множество боковых элементов, которые содержат верхний и нижний фланцы, которые продолжаются в продольном направлении шасси. Шасси дополнительно содержит центральный фланец, расположенный между верхним фланцем и нижним фланцем и продолжающийся в продольном направлении шасси, и поперечный элемент. Поперечный элемент соединен только между центральным фланцем первого бокового элемента из множества боковых элементов и центральным фланцем второго бокового элемента из множества боковых элементов. Способ изготовления шасси включает этап, на котором крепят центральный фланец между верхним и нижним фланцами каждого бокового элемента так, чтобы центральный фланец продолжался в продольном направлении шасси. Способ также включает этап, на котором соединяют поперечный элемент с боковыми элементами. Достигается повышение прочности шасси. 2 н. и 10 з.п. ф-лы, 5 ил.

1. Шасси (21), содержащее по меньшей мере одно колесо (26) и множество боковых элементов (22, 23), каждый из которых содержит верхний фланец (32), и нижний фланец (33), которые продолжаются в продольном направлении шасси (21), при этом шасси (21) содержит центральный фланец (34), расположенный между верхним фланцем (32) и нижним фланцем (33) и продолжающийся в продольном направлении шасси (21), и по меньшей мере один поперечный элемент (24), продолжающийся в поперечном направлении шасси (21), отличающееся тем, что по меньшей мере один поперечный элемент (24) соединен только между центральным фланцем (34) первого бокового элемента (22) из множества боковых элементов (22, 23) и центральным фланцем (34) второго бокового элемента (23) из множества боковых элементов (22, 23).

2. Шасси (21) по п.1, отличающееся тем, что по меньшей мере один из верхнего фланца (32), нижнего фланца (33) и/или центрального фланца (34) имеет непрерывную протяженность вдоль всей длины бокового элемента.

3. Шасси (21) по п.1 или 2, отличающееся тем, что по меньшей мере один поперечный элемент (24) содержит ребро, пластину или решетчатую структуру.

4. Шасси (21) по любому из предшествующих пунктов, отличающееся тем, что центральный фланец (34) бокового элемента продолжается параллельно по меньшей мере одному из верхнего фланца (32) или нижнего фланца (33).

5. Шасси (21) по любому из предшествующих пунктов, отличающееся тем, что по меньшей мере один поперечный элемент (24) расположен с возможностью зажима между центральным фланцем (34) первого бокового элемента (22) из множества боковых элементов (22, 23) и центральным фланцем (34) второго бокового элемента из множества боковых элементов (22, 23).

6. Шасси (21) по любому из предшествующих пунктов, отличающееся тем, что оно является шасси (21) транспортного средства, шасси (21) полуприцепа, роллинг-шасси (21) или любым шасси (21), предназначенным для буксировки тягачом.

7. Способ изготовления шасси (21), содержащего по меньшей мере одно колесо (26) и множество боковых элементов (22, 23), каждый из которых содержит верхний фланец (32) и нижний фланец (33), продолжающиеся в продольном направлении шасси (21), при этом способ включает этап, на котором крепят центральный фланец (34) между верхним фланцем (32) и нижним фланцем (33) каждого бокового элемента так, чтобы центральный фланец (34) продолжался в продольном направлении шасси (21), отличающийся тем, что включает этап, на котором соединяют по меньшей мере один поперечный элемент (24), продолжающийся в поперечном направлении шасси (21) только между центральным фланцем (34) первого бокового элемента (22) из множества боковых элементов (22, 23) и центральным фланцем (34) второго бокового элемента из множества боковых элементов (22, 23).

8. Способ по п.7, отличающийся тем, что включает этап, на котором изготавливают по меньшей мере один из верхнего фланца (32), нижнего фланца (33) и/или центрального фланца (34) непрерывным вдоль всей длины бокового элемента.

9. Способ по п.7, отличающийся тем, что по меньшей мере один поперечный элемент (24) содержит ребро, пластину или решетчатую структуру.

10. Способ по любому из пп.7-9, отличающийся тем, что включает этап, на котором размещают центральный фланец (34) бокового элемента (22, 23) так, чтобы он продолжался параллельно по меньшей мере одному из верхнего фланца (32) или нижнего фланца (33).

11. Способ по любому из пп.7-10, отличающийся тем, что включает этап, на котором зажимают по меньшей мере один поперечный элемент (24) между центральным фланцем (34) первого бокового элемента (22) из множества боковых элементов (22, 23) и центральным фланцем (34) второго бокового элемента из множества боковых элементов (22, 23).

12. Способ по любому из пп.7-11, отличающийся тем, что шасси (21) является шасси (21) транспортного средства шасси (21) полуприцепа, роллинг-шасси (21) или любым шасси (21), предназначенным для буксировки тягачом.

| WO 9004534 A1, 03.05.1990 | |||

| US 2007241587 A1, 18.10.2007 | |||

| Тоннельная печь | 1930 |

|

SU31368A1 |

| Рама самосвального прицепа | 1982 |

|

SU1063682A1 |

| Станок для обмотки малогабаритных статоров электродвигателей | 1960 |

|

SU141205A1 |

Авторы

Даты

2018-08-30—Публикация

2014-10-03—Подача