.Изобретение касается тоннельной печи с принудительным введением и отсасыванием воздуха и газов. Предлагаемая тоннельная печь, для управления- температурами в зонах подогревания и остывания путем введения в них смеси холодного воздуха и горячих газов, имеющей соответствующие температуры,- снабжена проходящими вдоль означенных зон снаружи

печи трубами для горячих газов и трубами для холодного воздуха, снабженными регулирующими заслонками и соответственными смесительными камерами.

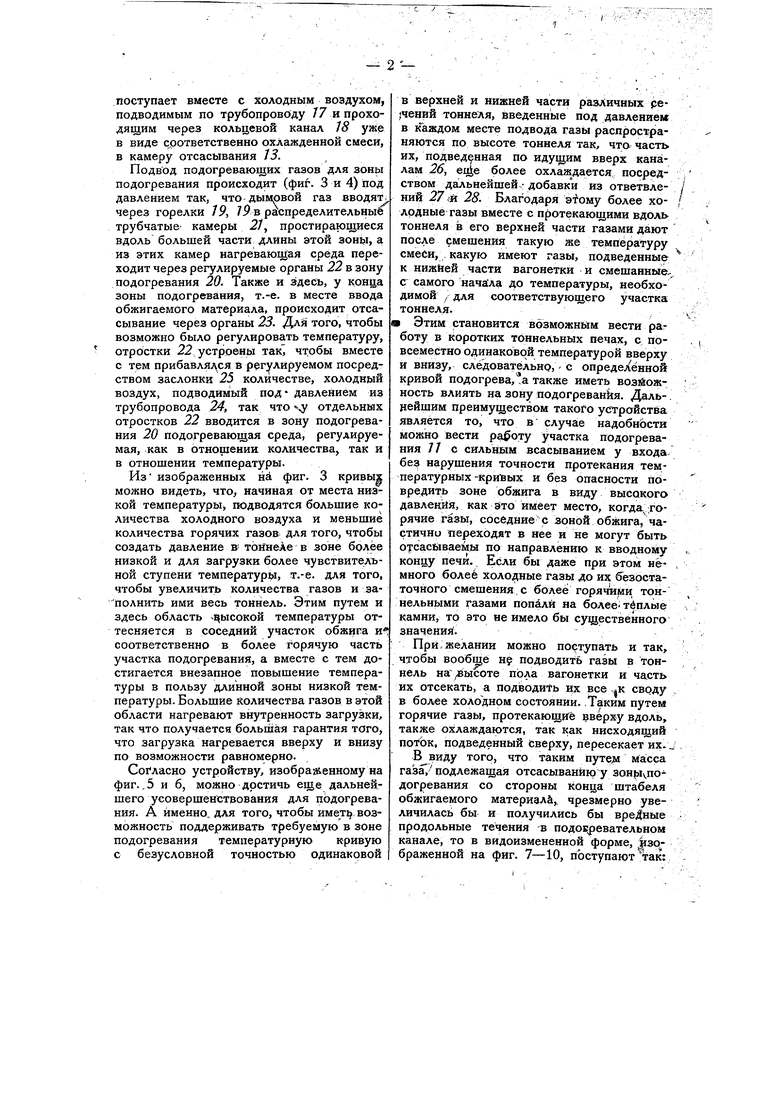

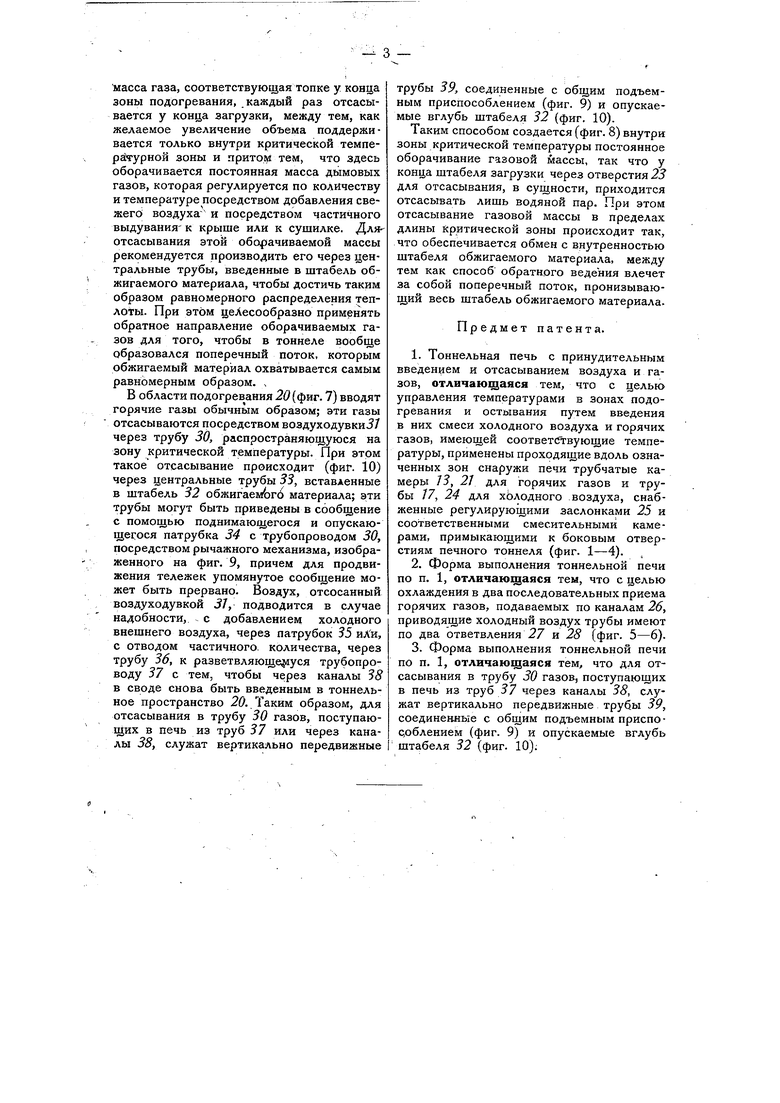

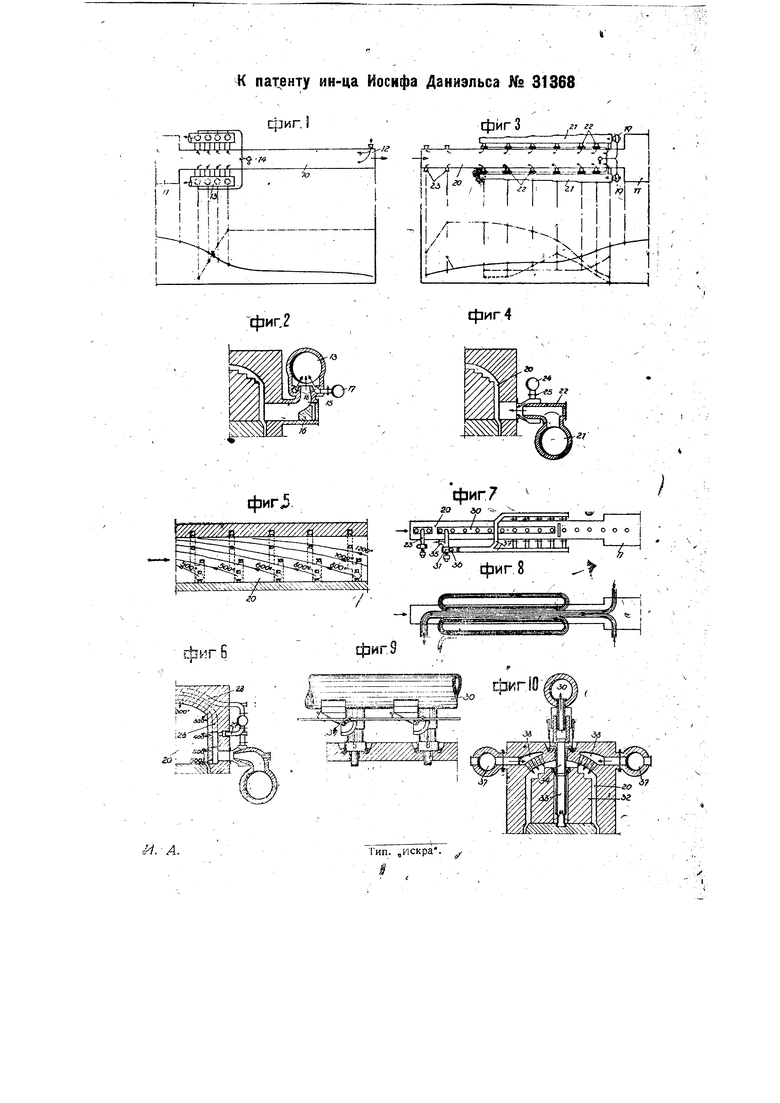

На чертеже фиг. 1 изображает зону остыва|1ия тоннельной печи в горизонтальHOM разрезе; фиг. 2-то же в поперечном разрезе; фиг. 3-конструкцию зоны подогревания в горизонтальном разрезе; фиг. 4-то же в поперечном разрезе; фиг. 5- видоизменение печи в пдодо.ьном разрезе: фиг.- б-то же ь поперечном разрезе; фиг. 7-горизонтальный разрез работы зоны подбгревания в другом варианте; фиг. 8-то же в виде схемы поток газов; фиг.- 9-деталь; фиг. 10-сечение

.

3 378

Через зону остывания JO тоннельной печи проходит в направлении стрелки о.бжигаемый материал, покидающий зону горения //. Охлаждающий воздух подводят под давлением, к выходному концу 72 печи, так что все сечение тоннеля поддерживается в состоянии наполнения охладительной средой. Отсасывание нагретого воздуха у переднего конца зоны остывания происходит через трубчатые камеры 75, -которые сообщаются с боровом, так что соседний участок печи и участок обжига не подвергаются воздействию. Для того, чтобы можно было произвести отсасывание с помощью обыкновенной воздуходувки, а отсосанный, сильно нагретый воздух сейчас же .использовать для целей сушки и т. п., примешивают до входа в камеру 13 холодный воздух, причем последний может быть вводим или под давлением с помощью воздуходувки 14 или посредством естественной тяги.

Фиг. 2 показывает устройство, необходимое для такого примешрвания воздуха. Теплый воздух, выходящий через сопло 75 и регулируемый посредством камня 76,

поступает вместе с холодным воздухом, подводимым по трубопроводу 77 и проходящим через кольцевой канал 18 уже в виде с рответственно охлажденной смеси, в камеру отсасывания 75.

Подвод подогревающих газов для зоны подогревания происходит (фиг. 3 и 4) под давлением так, что дымовой газ вводят через горелки 7Р, 7Р в распределительные трубчатые камеры 2/, простирающиеся вдоль большей части длины этой зонь1, а из этих камер нагревающая среда переходит через регулируемые органы 22 в зону подогревания 20. Также и здесь, у конца зоны подогревания, т.-е. в месте ввода обжигаемого материала, происходит отсасывание через органы 23, Для того, чтобы возможно было регулировать температуру, отростки 22 устроены так, чтобы вместе с тем прибавлялся в регулируемом посредством заслонки 25 количестве, холодный воздух, подводимый под давлейием из трубопровода 24, так что чу отдельных отростков 22 вводится в зону подогревания 20 подогревающая среда, регулируемая, как в отношении количества, так и в отношении температуры.

Из изображенных на фиг. 3 кривы можно видеть, что, начиная от места низкой температуры, подводятся большие количества холодного воздуха и меньшие количества горячих газов- для того, чтобы создать давление в тЬинеАе в зоне более низкой и для загрузки более чувствителъной ступени температурь, т.-е. для того, чтобы увеличить количества газов и заПолнить ими весь тоннель. Этим путем и здесь область - ысокой температуры оттесняется в соседний участок обжига и соответственно в более горячую часть участка подогревания, а вместе с тем достигается внезапное повышение температуры в пользу длинной зоны низкой температуры. Большие количества газов в этой области нагревают внутренность загрузки, так что получается большая гарантия того, что загрузка нагревается вверху и внизу по возможности равномерно.

Согласно устройству, изображенному на фиг. .5 и б, можно достичь еще дальнейшего усовершенствования для подогревания. А именно,, для того, чтобы имет1 возможность поддерживать требуемую в зоне подогревания температурную кривую с безусловной точностью одинаковой

в верхней и нижней части различных ре чений тоннеля, введенные под давлением в каждом месте подвода газы распространяются по высоте тоннеля так, что часть их, подведенная по идущим вверх каналам 26, еще более охлаждается, посредством дальнейшей-: добавки из ответвлений 27 й 28. Благодаря более хОлрдные газы вместе с протекающими вдоль тоннеля в его верхней части газами дают после смешения такую же температуру смеби, какую имеют газы, подведенные к нижйей части вагонетки и смешанные, с самого начала до температуры, необхрдимой / для соответствующего участка тоннеля.

Этим становится возможным вести par боту в коротких тоннельных печах, с повсеместно одинаковой температурой вверху и внизу, следовательно, с определённой кривой подогрева, а также иметь возйожность влиять на зону подогревания. Дальнейшим преимуществом такого устройства является то, что в случае надобнбсти можно вести работу участка подогревания 77 с сильным всасыванием у входа без нарушения точности протекания температурных-критвых и без опасности повредить зоне обжига в виду высокого давления, как это имеет место, когда, ;горячие газы, соседние с зоной обжига, частично переходят в нее и не могут быть отгсасй1ваемы по направлению к вводному концу печи. Если бы даже при этом немного более холо г1ные газь до их безостаточного смешения с более горячими тоннельными газами попали на более; тёплые камни, то это не имело бы существенного значения.

При;желании можно поступать и так, чтобы вообще щ подводить газы в тоннель на ,высоте пола вагонетки и часть их отсекать, а подводить их все к сврду в более холодном состоянии. .Таким путем горячие газы, протекающие вверху вдоль, также охлаждаются, так как нисходящий поток, подведенный Сверху, пересекает их.

того, что таким путе;м масса газа, подлежащая отсасыванию у зон1Ь1 подогревания со стороны конца штабеля обжигаемого материала, чрезмерно увеличилась бы и получились бы вреДные продольные течения в подовревательном канале, то в видоизмененной форме, ;,зображенной на фиг. 7-10, поступают %ак:

масса газа, соответствующая топке у конца зоны подогревания, каждый раз отсасывается у конца загрузки, между тем, как желаемое увеличение объема поддерживается только внутри критической темперач-урной зоны и притом тем, что здесь оборачивается постоянная масса дьшовых газов, которая регулируется по количеству и температуре посредством добавления свежегб воздуха и посредством частичного выдувания к крыше или к сушилке. Для отсасывания этой оборачиваемой массы рекомендуется производить его через центральные трубы, введенные в штабель обжигаемого материала, чтобы достичь таким образом равномерного распределения теплоты. При этом целесообразно применять обратное направление оборачиваемых газов для того, чтобы в тоннеле вообще образовался поперечный поток, которым обжигаемый материал охватывается самым равномерным образом. ,

В области подогревания 2б(фиг. 7) вводят горячие газы обычным образом; эти газы отсасываются посредством воздуходувки / через трубу 30, распространяющуюся на зону критической температуры. При этом такое отсасывание происходит (фиг. 10) через центральные трубы 33, вставленные в штабель 32 обжигаемЬгб материала; эти трубы могут быть приведены в сообщение с помощью поднимающегося и опускающегося патрубка 34 с трубопроводом 30, посредством рычажного механизма, изображенного на фиг. 9, причем для продвижения тележек упомянутое сообщение может быть прервано. Воздух, отсосанный воздуходувкой 37, подводится в случае надобности, с добавлением холодного внешнего воздуха, через патрубок 35 иЛи, с отводом частичного, количества, через трубу 36, к разветвляющемуся трубопроводу 37 с тем, чтобы через каналы 38 в своде снова быть введенным в тоннельное пространство 20. Таким образом, для отсасывания в трубу 30 газов, поступающих в печь из труб 37 или через каналы 38, служат вертикально передвижные

трубы 39, соединенные с общим подъемным приспособлением (фиг. 9) и опускаемые вглубь штабеля 32 (фиг. 10).

Таким способом создается (фиг. 8) внутри зоны критической температуры постоянное оборачивание газовой массы, так что у конца штабеля загрузки через отверстия 23 для отсасывания, в сущности, приходится отсасывать лишь водяной пар. При этом отсасывание газовой массы в пределах длины критической зоны происходит так, что обеспечивается обмен с внутренностью штабеля обжигаемого материала, между тем как способ обратного ведения влечет за собой поперечный поток, пронизывающий весь штабель обжигаемого материала.

Предмет патента.

1.Тоннельная печь с принудительным введением и отсасыванием воздуха и газов, отличающаяся тем, что с целью управления температурами в зонах подогревания и остывания путем введения в них смеси холодного воздуха и горячих газов, имеющей соответствующие температуры, применены проходящие вдоль означенных зон снаружи печи трубчатые камеры J3, 21 для горячих газов и трубы 77, 24 для хЬлодного воздуха, снабженные регулирующими заслонками 25 и соответственными смесительными камерами, примыкающими к боковым отверстиям печного тоннеля (фиг. 1-4).

2.Форма выполнения тоннельной печи по п. 1, отличающаяся тем, что с целью охлаждения в два последовательных приема горячих газов, подаваемых по каналам 26 приводящие холодный воздух трубы имеют по два ответвления 27 и 2 (фиг. 5-6).

3.Форма выполнения тоннельной печи по п. 1, отличающаяся тем, что для отсасывания в трубу 30 газов, поступающих в печь из труб 57 через каналы 38, служат вертикально передвижные трубы 39, соединенные с общим подъемным приспоскоблением (фиг. 9) и опускаемые вглубь

штабеля 32 (фиг. 10);

| название | год | авторы | номер документа |

|---|---|---|---|

| Тоннельная печь | 1931 |

|

SU31369A1 |

| Печь для сухой перегонки угля и т.п. | 1925 |

|

SU12105A1 |

| Туннельная печь | 1930 |

|

SU33079A1 |

| Туннельная печь | 1930 |

|

SU33078A1 |

| ПЕЧЬ ДЛЯ ОБЖИГА НА ШАМОТ ОГНЕУПОРНЫХ ГЛИН ВО ВЗВЕШЕННОМ СОСТОЯНИИ | 1934 |

|

SU42855A1 |

| МУФЕЛЬНО-ТОННЕЛЬНАЯ ПЕЧЬ | 1932 |

|

SU38040A1 |

| Печь для сухой перегонки угля | 1925 |

|

SU13016A1 |

| Печь для термической обработки кускового или мелкозернистого материала | 1979 |

|

SU932999A3 |

| Механическая печь для обжига руды | 1928 |

|

SU40857A1 |

| Многокамерная печь для огнеупоров | 1932 |

|

SU41434A1 |

Авторы

Даты

1933-07-31—Публикация

1930-03-12—Подача