Настоящее изобретение относится к способу получения бензина с малым количеством серы и меркаптанов.

Уровень техники

Производство бензинов, отвечающее новым экологическим нормам, требует существенного уменьшения в них количества серы.

Кроме того, известно, что бензины конверсии, более конкретно, бензины, получаемые каталитическим крекингом, которые могут составлять от 30 до 50% бензинового пула, содержат повышенное количество моноолефинов и серы.

В связи с этим, присутствие серы в бензинах можно отнести почти к 90% бензина, получаемого в процессах каталитического крекинга, который в дальнейшем будет называться FCC-бензином (от Fluid Catalytic Cracking, согласно английской терминологии, что можно перевести как каталитический крекинг в псевдоожиженном слое). Таким образом, FCC-бензины являются предпочтительным сырьем для способа по настоящему изобретению.

Среди возможных способов получения топлива с малым количеством серы был широко признан способ, который состоит в особой обработке базовых бензинов с высоким содержанием серы, способами каталитического гидродесульфирования в присутствии водорода. В традиционных способах бензины десульфируются неизбирательно, приводя к гидрировованию большей части моноолефинов, что сильно снижает октановое число и приводит к большому расходу водорода. Более новые способы, такие как способ Prime G+ (торговая марка), позволяют десульфировать бензины крекинга, богатые олефинами, при ограниченном гидрировании моноолефинов и, как следствие, меньшем снижении октанового числа и без высокого расхода водорода, вызываемого таким гидрирования. Такие способы описаны, например, в патентных заявках EP 1077247 и EP 1174485.

Остаточные соединения серы, обычно присутствующие в десульфированном бензине, можно разделить на два разных семейства: непрореагировавшие соединения серы, присутствовавшие в сырье, с одной стороны, и соединения серы, образованные в реакторе в результате побочных реакций, называемых рекомбинацией. Из этого последнего семейства соединений серы преобладающими соединениями являются меркаптаны, которые образуются в результате присоединения H2S, образованного в реакторе, к моноолефинам, присутствующим в сырье. Меркаптаны химической формулы R-SH, где R обозначает алкильную группу, называют также меркаптанами рекомбинации, они обычно составляют от 20 до 80 масс.% остаточной серы в десульфированных бензинах.

Таким образом, получение бензина с очень малым количеством серы, обычно с количеством менее 10 м⋅ч/млн, как предписывается в Европе, требует удаления по меньшей мере части меркаптанов рекомбинации. Это уменьшение количества меркаптанов рекомбинации может быть осуществлено путем каталитического гидродесульфирования, но это влечет гидрирование значительной части моноолефинов, присутствующих в бензине, следствием чего является существенное уменьшение октанового числа бензина, а также чрезмерный расход водорода.

Чтобы уменьшить эти недостатки, в литературе описаны различные решения, относящиеся к десульфированию бензинов крекинга с помощью комбинации этапов гидродесульфирования и удаления меркаптанов рекомбинации разумно выбранными методами, чтобы избежать гидрирования имеющихся моноолефинов в целях сохранения октанового числа (см., например, US 7799210, US 6960291, US 6387249 и US 2007114156).

Однако, оказалось, что хотя эти комбинации, применяющие в качестве конечного этапа удаление меркаптанов рекомбинации, особенно хорошо подходят для использования в случае, когда стремятся достичь очень малого количества серы, они могут оказаться очень дорогостоящими, если количество меркаптанов, которые требуется удалить, очень большое; действительно, это требует, например, больших расходов адсорбента или растворителя. Такая ситуация может возникнуть, в частности, когда допустимое количество меркаптанов в бензиновом пуле заметно меньше такового в спецификации по общему количеству серы, что имеет место во многих странах, в частности, в Азии. Действительно, сера, присутствующая в виде меркаптанов или в виде сероводорода (H2S) в горючем, может, помимо того, что она создает проблемы с токсичностью и запахом, вызывать коррозию многих металлических и неметаллических материалов, присутствующих в распределительной системе. Поэтому спецификации почти всех стран предписывают очень малое количество низкую спецификацию меркаптанов в топливе (обычно ниже 10 ч/млн RSH, при этом количество меркаптанов определяют потенциометрией, согласно ASTM D 3227), в том числе в случаях, когда спецификации предписывают по общей сере относительно высокое количество серы, например, от 50 до 500 м⋅ч/млн. В других странах принят метод "Докторская проба" (Doctor Test) для определения количества меркаптанов с соблюдением отрицательной спецификации (метод ASTM D4952-12).

Таким образом, в некоторых случаях оказывается, что наиболее противоречивой спецификацией, так как ее сложнее всего достичь без вреда для октанового числа, является спецификация по количеству меркаптанов, а не по общему количеству серы.

Одной задачей настоящего изобретения является предложить способ обработки бензина, содержащего серу, часть которой находится в виде меркаптанов, который позволит снизить количество меркаптанов в указанной углеводородной фракции, максимально ограничивая уменьшение октанового числа и расход таких реагентов, как водород или экстракционные растворители.

Сущность изобретения

Объектом изобретения является способ обработки бензина, содержащего соединения серы и олефины, причем способ включает по меньшей мере следующие этапы:

a) взаимодействие, в по меньшей мере одном реакторе, бензина, водорода и катализатора гидродесульфирования при температуре от 200 до 400°C, давлении от 0,5 до 5 МПа, при объемной скорости от 0,5 до 20 ч-1 и отношении расхода водорода, выраженного в нормальных м3 в час, к расходу обрабатываемого сырья, выраженному в м3 в час в стандартных условиях, составляющем от 50 Нм3/м3 до 1000 Нм3/м3, для превращения по меньшей мере части соединений серы в H2S;

b) этап удаления образованного H2S, присутствующего в потоке, отбираемом с этапа a);

c) взаимодействие в реакторе обедненного H2S потока, отбираемого с этапа b), с катализатором, содержащим по меньшей мере один сульфид по меньшей мере одного переходного металла или свинца, осажденный на пористую подложку,

причем этап c) осуществляют при температуре от 30°C до 250°C, объемной скорости жидкости от 0,5 до 10 ч-1, давлении от 0,4 до 5 МПа и отношении H2/сырье от 0 до 25 Нм3 водорода на м3 сырья, с получением на выходе этапа c) бензина с более низким количеством меркаптанов по сравнению с их количеством в потоке, отбираемом с этапа b).

Неожиданно было установлено, что использование катализатора и особых рабочих условий за (ниже по потоку) реактором гидродесульфирования бензинов позволяет достичь достаточной конверсии меркаптанов рекомбинации, являющихся обычно малоактивными соединениями, в соединения типа тиоэфира, путем реакции с олефинами. Таким образом, этап c) демеркаптанизации, который можно также квалифицировать как этап недесульфирующего снижения уровня меркаптанов, позволяет получить бензин, отвечающий требованиям спецификации по очень маленькому количеству меркаптанов, без необходимости осуществления проводимого в жестких условиях и дорогостоящего этапа гидродесульфирования в качестве конечного этапа.

Другое преимущество способа согласно изобретению следует из того, что он позволяет достичь очень малого количества меркаптанов (например, ниже 10 м⋅ч/млн) в конечном десульфированном бензине при намного менее жестких рабочих условиях на этапе гидродесульфирования (этап a) (например, значительное снижение температуры и/или рабочего давления), что имеет следствием уменьшение потери октанового числа, повышение срока службы катализатора этапа гидродесульфирования, а также снижение расхода энергии.

Предпочтительно, переходный металл катализатора на этапе c) выбран из металла группы VIB, металла группы VIII и меди, по отдельности или в смеси.

Согласно одному предпочтительному варианту осуществления, катализатор на этапе c) имеет:

- подложку, состоящую из оксида алюминия гамма или дельта, с удельной поверхностью от 70 м2/г до 350 м2/г,

- массовое содержание оксида металла группы VIB от 1 до 30 масс.% от общей массы катализатора,

- массовое содержание оксида металла группы VIII от 1 до 30 масс.% от общей массы катализатора,

- степень сульфирования металлов, из которых состоит указанный катализатор, больше или равную 60%,

- мольное отношение металла группы VIII к металлу группы VIB от 0,6 до 3 моль/моль.

Предпочтительно, металл группы VIII является никелем, а металл группы VIB является молибденом.

Согласно одному варианту осуществления, катализатор на этапе c) имеет:

- подложку, состоящую исключительно из оксида алюминия гамма, с удельной поверхностью от 180 м2/г до 270 м2/г;

- массовое содержание оксида никеля от 4 до 12%, от общей массы катализатора;

- массовое содержание оксида молибдена от 6 до 18%, от общей массы катализатора;

- мольное отношение никель/молибден от 1 до 2,5 моль/моль, и

- степень сульфирования металлов, из которых состоит катализатор, выше 80%.

Способ согласно изобретению может включать этап, на котором поток, отбираемого с этапа b), смешивают с углеводородной фракцией, выбранной из фракции LPG (сжиженный нефтяной газ), бензиновой фракции, поступающей с перегонки сырой нефти, установки пиролиза, установки коксования, установки гидрокрекинга, установки олигомеризации, и с олефиновой фракцией C4, и смесь обрабатывают на этапе c). Согласно одному предпочтительному варианту, в котором поток, отбираемый с этапа b), обрабатывают в смеси с олефиновой фракцией C4, поток, отбираемый с этапа c) фракционируют для отделения непрореагировавшей олефиновой фракции C4 и возвращения указанной непрореагировавшей олефиновой фракции C4 в реактор на этап c). Согласно этому предпочтительному варианту осуществления, поток, отбираемый с этапа b), смешивают с олефиновой фракцией C4 для облегчения осуществления реакции присоединения меркаптанов к олефинам в реакторе демеркаптанизации. Предпочтительно, поток, отбираемый с этапа c) демеркаптанизации, фракционируют отделения фракции, содержащей непрореагировавшие олефины C4, и указанную фракцию олефинов C4 возвращают в реактор демеркаптанизации.

Альтернативно, перед этапом a) осуществляют этап перегонки бензина для фракционирования указанного бензина на по меньшей мере две бензиновые фракции: легкую и тяжелую, и тяжелую бензиновую фракцию обрабатывают на этапах a), b) и c).

Согласно другой форме осуществления, поток, отбираемый с этапа b), смешивают с легкой бензиновой фракцией, полученной при перегонке, с получением смеси, и указанную смесь обрабатывают на этапе c).

В рамках изобретения можно также осуществить перед этапом a) этап перегонки бензина для фракционирования указанного бензина на по меньшей мере две бензиновые фракции: легкую и тяжелую, тяжелую бензиновую фракцию обрабатывают на этапе a), легкую бензиновую фракцию смешивают с потоком, отбираемым с этапа a), с получением смеси, и указанную смесь обрабатывают на этапах b) и c).

Предпочтительно, в рамках описанных выше вариантов осуществления, смесь с легкими бензиновыми фракциями содержит до 50 об.% легкой бензиновой фракции.

Согласно другому варианту осуществления способа, перед этапом a) проводят этап перегонки бензина для фракционирования указанного бензина на по меньшей мере три бензиновые фракции: легкую, промежуточную и тяжелую, соответственно, и затем промежуточную бензиновую фракцию обрабатывают на этапе a), затем на этапе b) и этапе c). В этом варианте осуществления тяжелую бензиновую фракцию, полученную при перегонке, предпочтительно обрабатывают на этапе гидродесульфирования на специальной установке, а затем, после удаления H2S, подают на этап демеркаптанизации. Этап демеркаптанизации тяжелой десульфированной бензиновой фракции можно провести или в специальном реакторе, или в том же реакторе демеркаптанизации, в котором обрабатывается промежуточная бензиновая фракция (промежуточные и тяжелые фракции обрабатываются в смеси в реакторе демеркаптанизации).

Можно также перед этапом a) и перед любым возможным этапом перегонки осуществить взаимодействие бензина с водородом и в присутствии катализатора селективного гидрирования для избирательного гидрирования диолефинов, содержащихся в указанном бензине с получением олефинов. Этот этап селективного гидрирования диолефинов может быть осуществлен в колонне каталитической дистилляции, оборудованной секцией, содержащей катализатор селективного гидрирования.

Альтернативно, оставаясь в рамках изобретения, этапы a) и/или c) можно проводить в реакторах, представляющих собой каталитические колонны, содержащие по меньшей мере один слой катализатора, в которых осуществляется одновременно каталитическая реакция и фракционирование бензина на по меньшей мере две фракции (или погона). В случае, когда этап a) проводится в каталитической колонне, фракции, отбираемые из каталитической колонны, поступают на этап b) и c) по отдельности или в смеси для уменьшения количества меркаптанов. Согласно другой форме осуществления, в которой этап a) проводится в каталитической колонне, только легкая фракция, в которой сконцентрированы меркаптаны, отбираемая сверху каталитической колонны, поступает на этапы b) и c).

Согласно одному предпочтительному варианту осуществления, способ дополнительно включает этап d), где поток, отбираемый с этапа c), поступает во фракционную колонку, и отбирают бензиновую фракцию с малым количеством меркаптанов в голове фракционной колонны и углеводородную фракцию, содержащую тиоэфирные соединения, снизу фракционной колонны.

Этапы c) и d) выгодно проводить одновременно в одной колонне каталитической дистилляции, содержащей слой катализатора этапа c).

Предпочтительно, катализатор на этапе a) содержит по меньшей мере один металл группы VIB и/или по меньшей мере один металл группы VIII на подложке, имеющей удельную поверхность ниже 250 м2/г, причем содержание металла группы VIII, в пересчете на оксид, составляет от 0,5 до 15 масс.%, а содержание металла группы VIB, в пересчете на оксид, составляет от 1,5 до 60 масс.%, в расчете на массу катализатора.

Согласно одному предпочтительному варианту осуществления, катализатор на этапе a) содержит кобальт и молибден, и плотность молибдена, выраженная как отношение указанного массового содержания MoO3 к удельной поверхности катализатора, больше 7⋅10-4, предпочтительно больше 12⋅10-4 г/м2.

Предпочтительно, этап c) проводят без подачи водорода.

Подробное описание изобретения

- Описание сырья:

Изобретение относится к способу обработки бензинов, содержащих семейства химических соединений любого типа, в частности, диолефины, моноолефины и соединения серы. Настоящее изобретение находит свое применение, в частности, при преобразовании бензинов конверсии, в частности, бензинов каталитического крекинга, каталитического крекинга в псевдоожиженном слое (FCC), с процесса коксования, процесса висбрекинга или с процесса пиролиза. Например, бензины, полученные на установках каталитического крекинга (FCC), содержат в среднем от 0,5% до 5 масс.% диолефинов, от 20% до 50 масс.% моноолефинов, от 10 ч/млн до 0,5 масс.% серы.

Обработанный бензин обычно имеет температуру кипения ниже 350°C, предпочтительно ниже 300°C и более предпочтительно ниже 220°C. Сырье, для которого применяется способ согласно изобретению, имеет температуру кипения в интервале от 0°C до 280°C, предпочтительно от 30°C до 250°C. Сырье может также содержать углеводороды с 3 или 4 атомами углерода.

- Описание этапа каталитического гидродесульфирования (этап a)

Этап гидродесульфирования применяется для уменьшения количества серы в обрабатываемом бензине путем превращения соединений серы в H2S, который затем удаляют на этапе b). Осуществление этого этапа особенно необходимо, когда десульфируемое сырье содержит более 100 м⋅ч/млн серы и, в более общем случае, более 50 м⋅ч/млн серы.

Этап гидродесульфирования состоит во взаимодействии бензина, который требуется обработать, с водородом, в одном или нескольких реакторах гидродесульфирования, содержащих один или несколько катализаторов, подходящих для осуществления гидродесульфирования.

Согласно одному предпочтительному варианту осуществления изобретения, этап a) применяется с целью осуществления селективного гидродесульфирования, то есть со степенью гидрирования моноолефинов менее 80%, предпочтительно менее 70% и более предпочтительно менее 60%.

Рабочее давление на этом этапе обычно составляет от 0,5 МПа до 5 МПа, предпочтительно от 1 МПа до 3 МПа. Температура обычно составляет от 200°C до 400°C, предпочтительно от 220°C до 380°C. В случае, когда этап a) гидродесульфирования осуществляется в нескольких реакторах, соединенных последовательно, средняя рабочая температура в каждом реакторе обычно по меньшей мере на 5°C, предпочтительно по меньшей мере на 10°C и более предпочтительно по меньшей мере на 30°C выше рабочей температуры в предыдущем реакторе.

Количество катализатора, используемого в каждом реакторе, обычно выбирают таким образом, чтобы отношение расхода обрабатываемого бензина, выраженного в м3 в час, приведенных к стандартным условиям, на м3 катализатора (называемое также объемной скоростью) составляло от 0,5 ч-1 до 20 ч-1, предпочтительно от 1 ч-1 до 15 ч-1. Очень предпочтительно, реактор гидродесульфирования работает при объемной скорости от 2 ч-1 до 8 ч-1.

Расход водорода обычно выбирают таким образом, чтобы отношение расхода водорода, выраженное в нормальных м3 в час (Нм3/ч), к расходу обрабатываемого сырья, выраженному в м3 в час, приведенных к стандартным условиям, составляло от 50 Нм3/м3 до 1000 Нм3/м3, предпочтительно от 70 Нм3/м3 до 800 Нм3/м3.

Степень десульфирования, которая зависит от количества серы в обрабатываемом сырье, обычно составляет более 50%, предпочтительно более 70%, чтобы продукт, полученный на этапе a), содержал менее 100 м⋅ч/млн серы, предпочтительно менее 50 м⋅ч/млн серы.

В возможном случае применения ряда катализаторов способ включает последовательность этапов гидродесульфирования, чтобы активность катализатора на этапе n+1 составляла от 1% до 90% активности катализатора на этапе n, как рекомендовано в документе EP 1612255.

В рамках изобретения можно использовать любой катализатор, известный специалисту как способный промотировать реакции превращения органической серы в H2S в присутствии водорода. Однако, согласно одному частному варианту осуществления изобретения, предпочтительно использовать катализаторы, имеющие хорошую селективность в отношении реакций гидродесульфирования по сравнению с реакцией гидрирования олефинов.

Предпочтительно, катализатор гидродесульфирования на этапе a) обычно содержит по меньшей мере один металл группы VIB и/или по меньшей мере один металл группы VIII на подложке (группы VIB и VIII согласно классификации CAS соответствуют металлам групп 6 и групп 8-10, соответственно, в новой классификации IUPAC, согласно CRC Handbook of Chemistry and Physics, ed. CRC Press, под редакцией D.R. Lide, 81-е издание, 2000-2001). Металл группы VIB предпочтительно является молибденом или вольфрамом, а металл группы VIII предпочтительно выбран из никеля или кобальта. Согласно одному очень предпочтительному варианту осуществления, катализатор на этапе a) содержит кобальт и молибден.

Содержание металла группы VIII в пересчете на оксид, обычно составляет от 0,5 до 15 масс.%, предпочтительно от 1 до 10 масс.% от общей массы катализатора. Содержание металла группы VIb обычно составляет от 1,5 до 60 масс.%, предпочтительно от 3 до 50 масс.% от общей массы катализатора.

Подложка катализатора обычно является твердым пористым материалом, таким, например, как оксид алюминия, алюмосиликат, оксид магния, оксид кремния или оксид титана, взятым по отдельности или в смеси. Очень предпочтительно, подложка состоит в основном из переходного оксида алюминия, то есть она содержит по меньшей мере 51 масс.%, предпочтительно по меньшей мере 60 масс.%, очень предпочтительно по меньшей мере 80 масс.%, даже по меньшей мере 90 масс.% переходного оксида алюминия, в расчете на общую массу подложки. Необязательно она может состоять только из переходного оксида алюминия.

Катализатор гидродесульфирования предпочтительно имеет удельную поверхность ниже 250 м2/г, более предпочтительно ниже 230 м2/г и очень предпочтительно ниже 190 м2/г.

Чтобы свести к минимуму гидрирование олефинов, предпочтительно использовать катализатор, содержащий молибден, один или в смеси с никелем или кобальтом, и в котором плотность молибдена, выраженная как отношение указанного массового содержания MoO3 к удельной поверхности катализатора, больше 7⋅10-4, предпочтительно больше 12⋅10-4 г/м2. Очень предпочтительно выбирать катализатор, содержащий кобальт и молибден, у которого плотность молибдена, выраженная как отношение указанного массового содержания MoO3 к удельной поверхности катализатора, выше 7⋅10-4, предпочтительно выше 12⋅10-4 г/м2.

Предпочтительно, катализатор гидродесульфирования имеет перед сульфированием средний диаметр пор больше 20 нм, предпочтительно больше 25 нм, даже больше 30 нм и часто в интервале от 20 до 140 нм, предпочтительно от 20 до 100 нм и наиболее предпочтительно от 25 до 80 нм. Диаметр пор измеряют методом ртутной порозиметрии согласно стандарту ASTM D4284-92 при угле смачивания 140°.

Осаждение металлов на подложку получают любыми способами, известными специалисту, такими, например, как сухая пропитка избытком раствора, содержащего предшественники металлов. Указанный раствор выбирают так, чтобы можно было растворить предшественники металлов в желаемых концентрациях. Например, в случае синтеза катализатора CoMo, предшественником молибдена может быть оксид молибдена, гептамолибдат аммония. Кроме того, для кобальта можно назвать, например, нитрат кобальта, гидроксид кобальта, карбонат кобальта. Предшественники обычно растворяют в среде, позволяющей осуществить их стабилизацию в желаемых концентрациях. Так, это можно осуществить, в зависимости от ситуации, в водной среде и/или в органической среде.

После введения металла или металлов и, возможно, формования катализатора, катализатор сначала активируют. Эта активация может соответствовать или обжигу (окисление) с последующим восстановлением, или прямому восстановлению, или только обжигу. Этап обжига обычно проводится при температурах в интервале от 100°C до 600°C, предпочтительно от 200°C до 450°C, в потоке воздуха. Этап восстановления проводится в условиях, позволяющих превратить по меньшей мере часть оксидных форм металла подложки в металл. Обычно он состоит в обработке катализатора в потоке водорода при температуре, предпочтительно равной по меньшей мере 300°C.

Катализатор предпочтительно используют, по меньшей мере частично, в его сульфированной форме. Введение серы можно проводить перед или после любого этапа активации, то есть обжига или восстановления. Предпочтительно, не проводят никакого этапа окисления катализатора, когда сера или соединение серы было введены в катализатор. Серу или соединение серы можно вводить ex situ, то есть вне реактора, в котором осуществляют способ согласно изобретению, или in situ, то есть в реакторе, используемом для способа согласно изобретению. В последнем случае катализатор предпочтительно сульфируют путем проведения через него сырья, содержащего по меньшей мере одно соединение серы, которое после разложения приводит к связыванию серы на катализаторе. Это сырье может быть газообразным или жидким, например, водород, содержащий H2S, или жидкость, содержащая по меньшей мере одно соединение серы.

Предпочтительно, соединение серы добавляют в катализатор ex situ. Например, после этапа обжига соединение серы можно ввести на катализатор в присутствии (необязательно) другого соединения. Затем катализатор сушат, затем переносят в реактор, служащий для осуществления способа согласно изобретению. В этом реакторе катализатор обрабатывают затем в потоке водорода, чтобы превратить по меньшей мере основную часть металла в сульфид. Процедура, особенно хорошо подходящая для сульфирования катализатора, описана в документах FR 2708596 и FR 2708597.

Согласно альтернативному варианту осуществления, этап a) проводят в колонне каталитической дистилляции, оборудованной секцией, содержащей катализатор гидродесульфирования, в которой одновременно проводится каталитическая реакция гидродесульфирования и разделение бензина на по меньшей мере две фракции (или погона). Предпочтительно, колонна каталитической дистилляции содержит два слоя катализатора гидродесульфирования, и сырье вводится в колонну между этими двумя слоями катализатора.

- Этап отделения водорода и H2S (этап b)

Этот этап применяется, для отделения избытка водорода, а также H2S, образованного на этапе a), от потока, отбираемого с этапа a). Применим любой способ, известный специалисту.

Согласно первому предпочтительному варианту осуществления, после этапа a) гидродесульфирования поток охлаждают до температуры обычно ниже 80°C, предпочтительно ниже 60°C, чтобы сконденсировать углеводороды. Газовую и жидкую фазы разделяют затем в делительном резервуаре. Жидкую фракцию, которая содержит десульфированный бензин, а также растворенную фракцию H2S, проводят на стабилизационную колонну или дебутанизатор. В этой колонне происходит разделение на головную фракцию, состоящую в основном из остаточного H2S и углеводородных соединений с температурой кипения меньше или равной температуре кипения бутана, и кубовую фракцию, очищенную от H2S, называемую стабилизированным бензином, содержащую соединения, температура кипения которых выше, чем у бутана.

Согласно второму предпочтительному варианту осуществления, после этапа конденсация жидкую фракцию, которая содержит десульфированный бензин, а также растворенную фракцию H2S, подают в секцию отпарки, тогда как газообразную фракцию, состоящую в основном из водорода и H2S, подают в секцию очистки. Отпарку осуществляют, нагревая углеводородную фракцию, одну или при введении водорода или водяного пара, в перегонной колонне, чтобы отобрать сверху легкие соединения, которые были увлечены при растворении в жидкую фракцию, а также остаточный растворенный H2S. Температура отпаренного бензина, отбираемого снизу колонны, обычно составляет от 120°C до 250°C.

Этап b) предпочтительно применяется, чтобы достичь доли серы в виде H2S, оставшегося в десульфированном бензине, перед этапом c) уменьшения количества меркаптанов (демеркаптанизации) до уровня менее 30%, предпочтительно менее 20% и более предпочтительно менее 10%, от общего количества серы, присутствующей в обрабатываемой углеводородной фракции.

- Этап каталитической демеркаптанизации десульфированной углеводородной фракции, отбираемой с этапа b) (этап c)

Этот этап состоит в превращении соединений серы из семейства меркаптанов в более тяжелые соединения серы типа тиоэфиров. Эти меркаптаны в основном являются меркаптанами рекомбинации, возникшими в результате реакции H2S, образованного на этапе a), с олефинами бензина.

Реакция превращения, проводимая на этом этапе c), состоит в реакции меркаптанов с олефинами с образованием более тяжелых соединений серы типа тиоэфира. Следует отметить, что этот этап следует отличать от "классического" этапа гидродесульфирования, целью которого является превращение соединений серы в H2S в присутствии водорода.

Этот этап позволяет также превратить остаточный H2S, который не был полностью удален на этапе b), в тиоэфир по реакции с олефинами, присутствующими в сырье.

Уменьшения количества меркаптанов (или демеркаптанизацию) осуществляют на катализаторе, содержащем по меньшей мере один сульфид по меньшей мере одного переходного металла или свинца, осажденный на пористую подложку. Эту реакцию предпочтительно осуществляют на катализаторе, содержащем по меньшей мере один сульфид металла, выбранного из группы VIB, группы VIII, меди и свинца.

Очень предпочтительно, катализатор содержит по меньшей мере один элемент группы VIII (групп 8, 9 и 10 согласно новой периодической системе, Handbook of Chemistry and Physics, 76 edition, 1995-1996), по меньшей мере один элемент группы VIB (группа 6 согласно новой периодической системе, Handbook of Chemistry and Physics, 76 edition, 1995-1996) и подложку. Элемент группы VIII предпочтительно выбран из никеля и кобальта, в частности, является никелем. Элемент группы VIB предпочтительно выбран из молибдена и вольфрама и очень предпочтительно является молибденом.

Подложка катализатора для этапа c) предпочтительно выбрана из оксида алюминия, алюмината никеля, оксида кремния, карбида кремния или из смесей этих оксидов. Предпочтительно используется оксид алюминия, еще более предпочтительно чистый оксид алюминия. Предпочтительно использовать подложку, имеющую общий объем пор, измеренный согласно методу ртутной порозиметрии, от 0,4 до 1,4 см3/г, предпочтительно от 0,5 до 1,3 см3/г. Удельная поверхность подложки предпочтительно составляет от 70 м2/г до 350 м2/г.

Согласно одному предпочтительному варианту, подложка является оксидом кубического гамма-алюминия или оксидом алюминия дельта.

Катализатор, применяемый на этапе c), предпочтительно имеет:

- подложку, состоящую из оксида алюминия гамма или дельта, с удельной поверхностью от 70 м2/г до 350 м2/г,

- массовое содержание оксида элемента группы VIB от 1 до 30 масс.% от общей массы катализатора,

- массовое содержание оксида элемента группы VIII от 1 до 30 масс.% от общей массы катализатора,

- степень сульфирования металлов, из которых состоит указанный катализатор, больше или равную 60%,

- мольное отношение металла группы VIII и металла группы VIB от 0,6 до 3 моль/моль.

В частности, было найдено, что эффективность улучшается, когда катализатор на этапе c) имеет следующие характеристики:

- подложка состоит из оксида алюминия гамма с поверхностью от 180 м2/г до 270 м2/г

- массовое содержание оксида элемента группы VIB в форме оксида составляет от 4% до 20 масс.%, предпочтительно от 6 до 18 масс.%, от общей массы катализатора;

- содержание металла группы VIII в пересчете на оксид, составляет от 3 до 15 масс.%, предпочтительно от 4 масс.% до 12 масс.% от общей массы катализатора;

- мольное отношение неблагородного металла группы VIII к металлу группы VIB составляет от 0,6 до 3 моль/моль, предпочтительно от 1 до 2,5 моль/моль;

- степень сульфирования металлов, из которых состоит указанный катализатор, больше или равна 60%.

Один очень предпочтительный вариант осуществления изобретения соответствует применению на этапе c) катализатора, имеющего массовое содержание (в расчете на общую массу катализатора) оксида никеля (в форме NiO) от 4 до 12%, массовое содержание (в расчете на общую массу катализатора) оксида молибдена (в форме MoO3) от 6% до 18%, мольное отношение никель/молибден от 1 до 2,5, причем металлы осаждены на подложку, состоящую исключительно из оксида алюминия гамма, с удельной поверхностью от 180 м2/г до 270 м2/г, и степень сульфирования металлов, из которых состоит катализатор, выше 80%.

Катализатор для этапа c) может быть приготовлен любым способом, известным специалисту, в частности, пропиткой выбранной подложки металлами.

После введения металлов и, возможно, формования катализатора проводят его активацию. Эта обработка обычно имеет целью превратить молекулярные предшественники элементов в оксидную фазу. Речь в данном случае идет об окислительной обработке, но можно также проводить простую сушку катализатора. В случае окислительной обработки, называемой также обжигом, ее обычно проводят на воздухе или в атмосфере разбавленного кислорода, и температура обработки обычно составляет от 200°C до 550°C, предпочтительно от 300°C до 500°C.

После обжига металлы, осажденные на подложке, находятся в виде оксидов. В случае никеля и молибдена эти металлы находятся в основном в виде MoO3 и NiO. Перед контактом с сырьем, которое требуется обработать, катализаторы подвергают этапу сульфирования. Сульфирование предпочтительно проводят в сульфо-восстановительной среде, то есть в присутствии H2S и водорода, чтобы превратить оксиды металлов в сульфиды, такие, например, как MoS2 и Ni3S2. Сульфирование осуществляют, вводя в катализатор поток, содержащий H2S и водород, или же соединение серы, которое способно разлагаться с образованием H2S в присутствии катализатора и водорода. Предшественниками H2S, обычно используемыми для сульфирования катализаторов, являются сульфиды, такие как диметилдисульфид (DMDS). Температуру устанавливают так, чтобы H2S реагировал с оксидами металлов, образуя сульфиды металлов. Это сульфирование можно провести in situ или ex situ (внутри или вне реактора демеркаптанизации) при температуре от 200°C до 600°C, более предпочтительно от 300°C до 500°C.

Этап c) снижения содержания меркаптанов состоит во взаимодействии десульфированного бензина, очищенного по меньшей мере от части H2S, с катализатором в форме сульфида. Реакции демеркаптанизации согласно изобретению представляют собой реакции меркаптанов с олефинами путем прямого присоединения по двойной связи с образованием соединения типа тиоэфиров, формулы R1-S-R2, где R1 и R2 являются алкильными радикалами, температура кипения которых выше, чем у исходных меркаптанов.

Этот этап демеркаптанизации можно осуществить в отсутствии (без подачи или добавления) водорода или при введении водорода в реактор. Предпочтительно, он проводится без подачи внесения водорода. Когда водород используется, его подают вместе с сырьем, чтобы сохранить состояние гидрирующей поверхности катализатора чистым до достижения высоких степеней демеркаптанизации. Типично, этап c) реализуют при соотношении H2/сырье от 0 до 25 Нм3 водорода на м3 сырья, предпочтительно от 0 до 10 Нм3 водорода на м3 сырья, очень предпочтительно от 0 до 5 Нм3 водорода на м3 сырья и еще более предпочтительно от 0 до 2 Нм3 водорода на м3 сырья.

Сырье обычно подают на вход реактора целиком. Однако в некоторых случаях может быть выгодным подать часть или все сырье между двумя слоями катализатора, последовательно размещенными в реакторе.

Бензин, который требуется обработать, приводят в контакт с катализатором при температуре от 30°C до 250°C, предпочтительно от 60°C до 220°C и еще более предпочтительно от 90°C до 200°C, при объемной скорости жидкости (LHSV) в интервале от 0,5 ч-1 до 10 ч-1, причем единицей объемной скорости жидкости является литр сырья на литр катализатора в час (л/(л⋅ч)). Давление составляет от 0,2 МПа до 5 МПа, предпочтительно от 0,5 до 2 МПа и еще более предпочтительно от 0,6 до 1 МПа.

На этом этапе c) меркаптаны, которые реагируют с олефинами из сырья, образуя тиоэфирные соединения, содержат обычно от 5 до 12 атомов углерода и, кроме того, обычно являются разветвленными. Например, меркаптаны, которые могут содержаться в сырье на этапе c), представляют собой 2-метилгексан-2-тиол, 4-метилгептан-4-тиол, 2-этилгексан-3-тиол или 2,2,4-триметилпентан-4-тиол.

Таким образом, на выходе с этапа c) углеводородная фракция, обработанная в указанных выше условиях, имеет уменьшенное содержание меркаптанов, в результате превращения их в тиоэфирные соединения. Обычно бензин, полученный после этапа c), содержит менее 20 м⋅ч/млн меркаптанов, предпочтительно менее 10 м⋅ч/млн, еще более предпочтительно менее 5 м⋅ч/млн. На этапе c), который не требует подачи водорода, олефины не гидрируются или почти не гидрируются, что позволяет сохранить хорошее октановое число потока, отбираемого с этапа c). Как общее правило, степень гидрирования олефинов составляет менее 2%.

- Этап фракционирования демеркаптанизированного бензина, отбираемого с этапа c) (необязательный этап d))

Таким образом, после этапа c) бензин, обработанный в вышеуказанных условиях, имеет уменьшенное содержание меркаптанов. Действительно, они превратились в соединения тиоэфирного типа, молекулярная масса которых выше, чем у исходных меркаптанов.

Согласно изобретению, необязательно проводят этап фракционирования (этап d) бензина, обедненного меркаптанами, на по меньшей мере одну легкую фракцию и одну тяжелую фракцию углеводородов. Этот этап фракционирования проводят в таких условиях, чтобы соединения серы типа тиоэфира, образованные на этапе c), и, возможно, остаточные меркаптаны, самые тяжелые и самые стабильные и не вступившие в реакции на этапе c), концентрировались в тяжелой углеводородной фракции. Предпочтительно, этап фракционирования проводится таким образом, чтобы легкая углеводородная фракция с малым количеством серы, в частности, меркаптанов и сульфидных соединений, имела конечную температуру кипения в интервале от 130 до 160°C. Разумеется, специалист может выбрать точку отсечения (т.е. конечную температуру кипения легкой углеводородной фракции) в зависимости от количества серы, предусмотренного для указанной легкой углеводородной фракции. Типично, легкая бензиновая фракция имеет содержание меркаптанов менее 10 м⋅ч/млн, предпочтительно менее 5 м⋅ч/млн и более предпочтительно менее 1 м⋅ч/млн, и общее количество серы составляет менее 50 м⋅ч/млн, предпочтительно ниже 20 м⋅ч/млн и более предпочтительно ниже 10 м⋅ч/млн. Легкую углеводородную фракцию с малым количеством серы и меркаптанов предпочтительно добавляют в бензиновый пул нефтеперерабатывающего завода. Что касается тяжелой углеводородной фракции, в которой сконцентрированы соединения серы тиоэфирного типа и меркаптаны, стойкие к реакции присоединения к олефинам, ее предпочтительно обрабатывают в установке гидродесульфирования, в которой применяются более жесткие условия гидроочистки (более высокая температура, повышенное количество используемого водорода), или альтернативно, ее добавляют в пул газойля нефтеперерабатывающего завода.

Следует отметить, что этап демеркаптанизации (этап c) и фракционирование (этап d) можно проводить одновременно в одной каталитической колонне, снабженной каталитическим слоем, содержащим катализатор демеркаптанизации. Предпочтительно, колонна каталитической дистилляции содержит два слоя катализатора демеркаптанизации, и сырье проводится в колонну между этими двумя слоями катализатора.

Схемы, которые можно применять в рамках изобретения

Для получения десульфированного бензина с пониженным содержанием меркаптанов при уменьшенных расходах можно применять различные схемы. Выбор оптимальной схемы зависит от характеристик обрабатываемых и получаемых бензинов, а также от ограничений, присущих каждому нефтеперерабатывающему заводу.

Схемы, описанные ниже, приведены в качестве иллюстрации, но не ограничения.

Согласно первому варианту, этап c) каталитической демеркаптанизации можно осуществлять непосредственно после этапа b) разделения. В частности, в случае, когда этап b) разделения осуществляют при температуре, совместимой с рабочей температурой на этапе c) каталитической демеркаптанизации, поток, образуемый на этапе b), сразу подают на этап c). Можно также предусмотреть корректировку температуры между этапами b) и c) с помощью теплообменных устройств.

Согласно второму варианту, перед этапом c) каталитической демеркаптанизации проводят смешение бензина, отбираемого с этапа b), с фракцией LPG (сжиженный нефтяной газ) или с другой бензиновой фракцией, содержащей серу, такой, например, как бензины с перегонки сырой нефти, бензины, полученные в любом процессе крекинга, такие как бензины пиролиза, процессов коксования или гидрокрекинга, или бензин, полученный на установке олигомеризации, и затем смесь обрабатывают на этапе c). Можно также обработать на этапе c) демеркаптанизации бензин, отбираемый с этапа b), в смеси с фракцией олефиновых углеводородов C4, чтобы способствовать прохождению каталитической реакции присоединении меркаптанов (меркаптанов рекомбинации) к олефинам.

Согласно третьему варианту, осуществляют этап перегонки бензина, подлежащего обработке, чтобы разделить две фракции (или погона), а именно, легкую фракцию и тяжелую фракцию, и тяжелую фракцию обрабатывают согласно способу по изобретению. Так, согласно первой форме осуществления, тяжелую фракцию гидродесульфируют (этап a), затем отделяют образованный H2S, присутствующий в тяжелой гидродесульфированной фракции (этап b), затем смешивают легкую фракцию (поступающую с перегонки) с тяжелой фракцией, отбираемой с этапа b), и, наконец, смесь обрабатывают на этапе c). Альтернативно, согласно второй форме осуществления этого третьего варианта, проводят смешивание легкой фракции с тяжелой гидродесульфированной фракцией, отбираемой с этапа a), и полученную так смесь обрабатывают на этапе b) и c). Этот третий вариант выгоден тем, что не проводится гидроочистка легкой фракции, обогащенной олефинами и обычно обедненной серой, что позволяет ограничить снижение октанового числа в результате гидрирования олефинов. Предпочтительно, в этом третьем варианте сырье, обрабатываемое на этапе c), состоит из всей тяжелой десульфированной фракции и части легкой фракции, составляющей от 0 до 50 об.%. В рамках этого третьего варианта легкая фракция имеет диапазон температур кипения ниже 100°C, а тяжелая фракция имеет диапазон температур кипения выше 65°C.

Согласно четвертому варианту, перегоняют бензин с получением двух фракций: первую легкую фракцию и первую тяжелую фракцию углеводородов. Первая легкая фракция имеет температуру кипения в интервале от начальной температуры кипения бензина, подлежащего обработке, до конечной температуры кипения, составляющей от 140°C до 160°C. Первую легкую углеводородную фракцию подвергают затем гидродесульфированию (этап a), затем отделяют образованный H2S от гидродесульфированного потока (этап b), демеркаптанизируют гидродесульфированный поток (этап c) и демеркаптанизированный поток фракционируют (этап d), чтобы получить вторую легкую бензиновую фракцию (с температурой кипения от начальной температуры кипения бензина, подлежащего обработке, до конечной температуры кипения, которая меньше или равна 140°C) с малым количеством меркаптанов и тиоэфиров, и вторую тяжелую углеводородную фракцию, содержащую тиоэфиры и непрореагировавшие меркаптаны. Необязательно, первую и вторую тяжелые углеводородные фракции можно смешать и подвергнуть обработке гидродесульфированием в специальной установке.

Согласно пятому варианту, перегоняют бензин с получением трех углеводородных фракций: легкую, промежуточную и тяжелую, с помощью одной или нескольких дистиляционных колонн. Легкая углеводородная фракция предпочтительно имеет температуру кипения в интервале от начальной температуры кипения обрабатываемого бензина до конечной температуры кипения, составляющей от 50°C до 90°C. Обычно такая легкая углеводородная фракция содержит мало серы и, следовательно, может быть сразу направлена бензинному пулу нефтеперерабатывающего завода. Промежуточную углеводородную фракцию, диапазон температур кипения которой обычно составляет от 50°C до 140°C или 160°C, обрабатывают гидродесульфированием (этап a), затем отделяют образованный H2S от гидродесульфированного потока (этап b), гидродесульфированный поток подвергают демеркаптанизации (этап c), и поток со сниженным содержанием меркаптанов фракционируют (этап d), чтобы получить вторую промежуточную бензиновую фракцию с малым количеством меркаптанов и тиоэфиров и вторую тяжелую углеводородную фракцию, содержащую тиоэфиры и непрореагировавшие меркаптаны. Необязательно, первую и вторую тяжелые углеводородные фракции можно смешать и обработать путем гидродесульфирования в специальной установке.

Согласно шестому варианту, бензин, подлежащий обработке, сначала подают на предварительный этап, состоящий в селективном гидрировании диолефинов, присутствующих в сырье, как описано в патентной заявке EP 1077247. Селективно гидрированный бензин затем перегоняют с получением по меньшей мере двух фракций или трех углеводородных фракций: легкой фракции, промежуточной фракции и тяжелой фракции. В случае фракционирования с получением двух углеводородных фракций применимы этапы, описанные выше для третьего и четвертого вариантов. В случае фракционирования с получением трех углеводородных фракций промежуточную фракцию обрабатывают отдельно на этапе гидродесульфирования (этап a), затем на этапе удаления H2S (этап b) и затем на этапе демеркаптанизации (этап c). Необязательно, поток, отбираемый с этапа c), подвергают этапу фракционирования d) с получением второй промежуточной бензиновой фракции с малым количеством меркаптанов и тиоэфиров и вторую тяжелую углеводородную фракцию, содержащую тиоэфиры и непрореагировавшие меркаптаны. Необязательно, вторую тяжелую углеводородную фракцию смешивают с тяжелой фракцией перегонки, выше по потоку этапа гидродесульфирования, и смесь подвергают гидродесульфированию в соответствующей установке.

Следует отметить, что допустимо проводить этапы гидрирования диолефинов и фракционирования с получением двух или трех фракций одновременно в одной колонне каталитической дистилляции, которая содержит колонну дестилляции, снабженную слоем катализатора.

В седьмом варианте этап a) осуществляют в колонне каталитической дистилляции, содержащей слой катализатора гидродесульфирования, что позволяет одновременно десульфировать бензин и разделить его на две углеводородные фракции: легкую и тяжелую. Полученные фракции подают затем на этапы b) и c) по отдельности или в смеси. Альтернативно, только легкую бензиновую фракцию, отбираемую из колонны каталитической дистилляции и гидродесульфирования, обрабатывают на этапе b), а затем c). В этом случае поток, отбираемый с этапа c), можно фракционировать с получением двух углеводородных фракций в соответствии с описанным выше этапом d). Равным образом, в этом случае тяжелую фракцию, выходящую из колонны каталитической дистилляции и гидродесульфирования, можно обработать во второй установке гидродесульфирования, одну или в смеси с тяжелой фракцией, отбираемой с этапа d) фракционирования легкой бензиновой фракции, отобранной из колонны каталитической дистилляции и гидродесульфирования.

В случае, когда этап c) осуществляют на легкой фракции для улучшения степени конверсии меркаптанов (меркаптанов рекомбинации) в тиоэфир на этапе c), смешение олефиновой фракции C4 с легким бензином предпочтительно проводить до этапа c), чтобы этап c) предпочтительно провести на смеси, содержащей легкую углеводородную фракцию и олефиновую фракцию C4, а не только на легкой фракции. После этапа c) поток с уменьшенным содержанием меркаптанов подают в колонну разделения, которая разделяет олефиновую фракцию C4 и легкую фракцию с пониженным содержанием меркаптанов. Олефиновую фракцию C4, отобранную из колонны разделения, предпочтительно возвращать в реактор на этап c).

В случае, когда этап c) осуществляют на промежуточной или тяжелой фракции для увеличения степени превращения меркаптанов (рекомбинации) в тиоэфир на этапе c), предпочтительно добавить весь или часть легкого бензина в промежуточную или тяжелую фракцию до этапа c), чтобы этот этап c) осуществить предпочтительно на смеси, содержащей олефины, вносимые легкой углеводородной фракцией.

Из всех возможных вариантов предпочтительными являются два следующих варианта:

1. Бензин перегоняют с получением двух фракций (или погонов), одну легкую фракцию (или погон) и одну тяжелую фракцию (или погон), и только тяжелую фракцию обрабатывают на этапе a) гидродесульфирования и на этапе b) отделения H2S, где десульфированный бензин стабилизируют. Затем стабилизированную тяжелую фракцию обрабатывают, после возможной корректировки температуры между этапами b) и c) с помощью теплообменных устройств, на этапе c) демеркаптанизации в отсутствие водорода. Особым преимуществом этой обработки является максимальное снижение необходимых инвестиций при получении бензина с пониженным содержанием меркаптанов, который не требует последующей обработки до отправки в бензиновый пул.

2. Бензин перегоняют с получением двух фракций (или погонов): одну легкую фракцию (или погон) и одну тяжелую фракцию (или погон), и только тяжелую фракцию обрабатывают на этапе a) гидродесульфирования и на этапе b) отделения H2S, где десульфированный бензин стабилизируют или только очищают от H2S отпаркой. Сырье, обрабатываемое на этапе c) без подачи водорода или с подачей водорода, содержит всю тяжелую десульфированную фракцию и часть, составляющую от 10 до 50 об.%, легкой фракции. Поток, отбираемый с этапа c), стабилизируют затем на этапе, похожем на этап b). Особым преимуществом этой обработки является максимальное повышение конверсии меркаптанов на этапе c) благодаря использованию легкой фракции, богатой олефинами, чтобы способствовать реакции превращения меркаптанов в тиоэфиры.

Другие характеристики и преимущества изобретения выявятся далее при изучении следующего описания, приводимого исключительно в качестве иллюстрации, но не ограничения, в сочетании с приложенными чертежами.

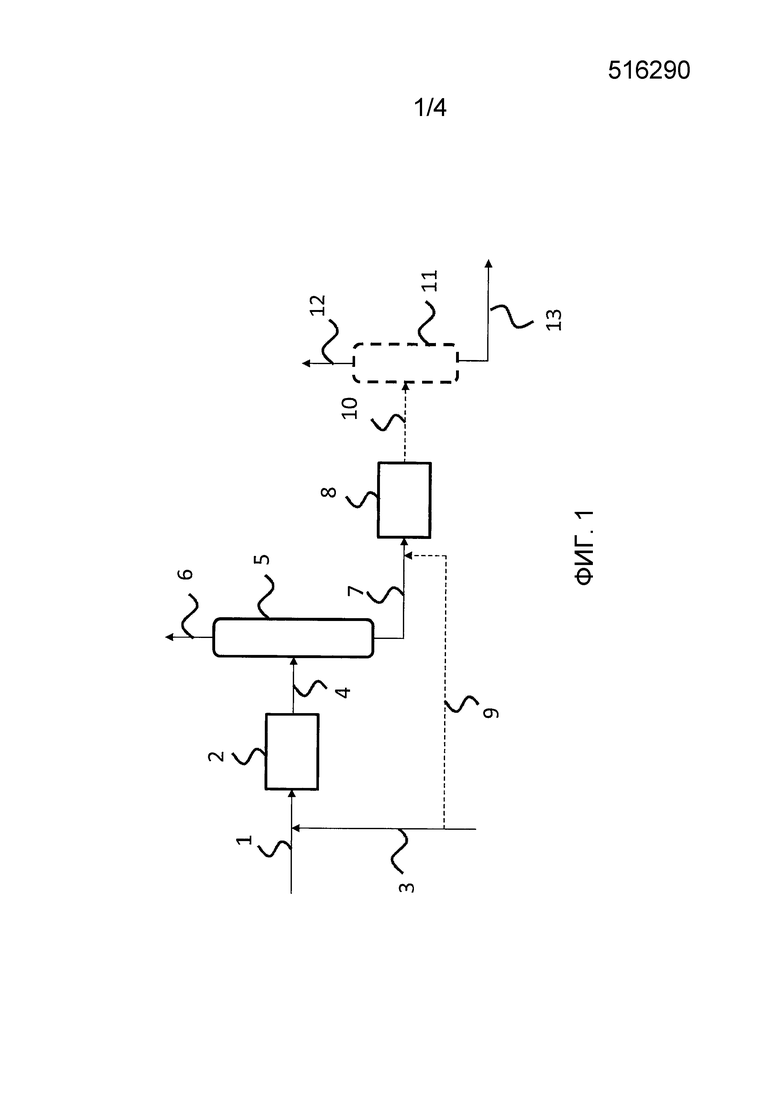

Фигура 1 является схемой способа по изобретению, согласно первому варианту осуществления;

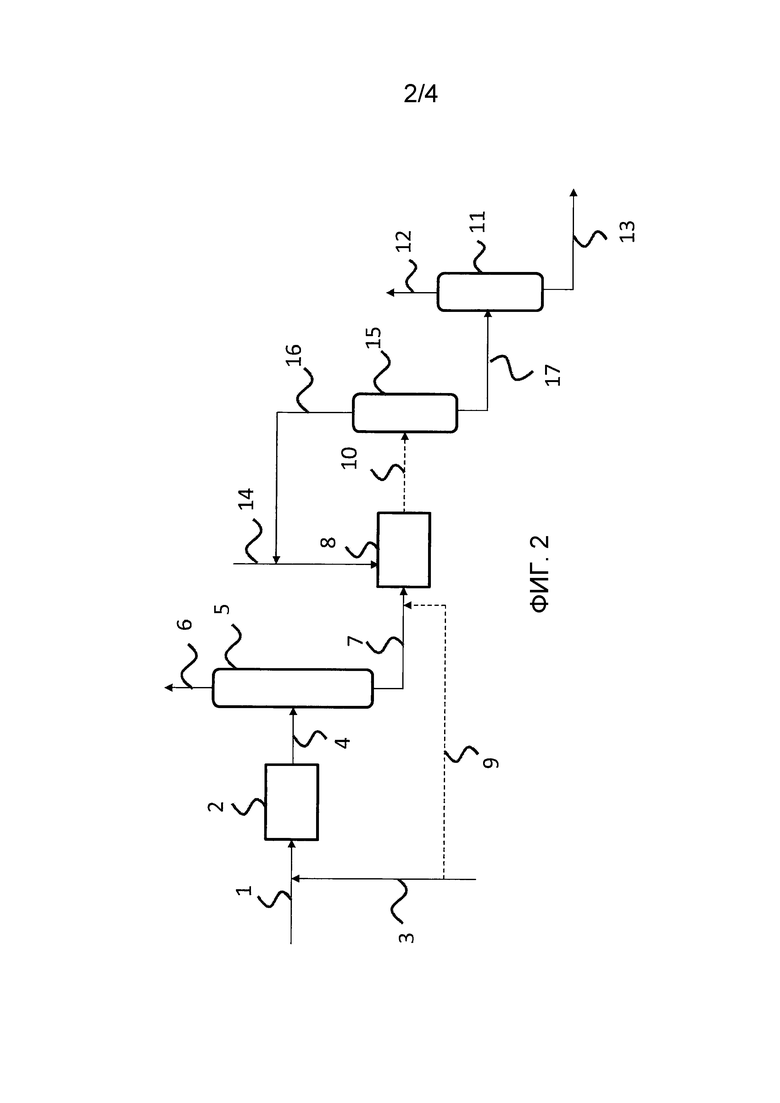

фигура 2 является схемой способа согласно второму варианту осуществления;

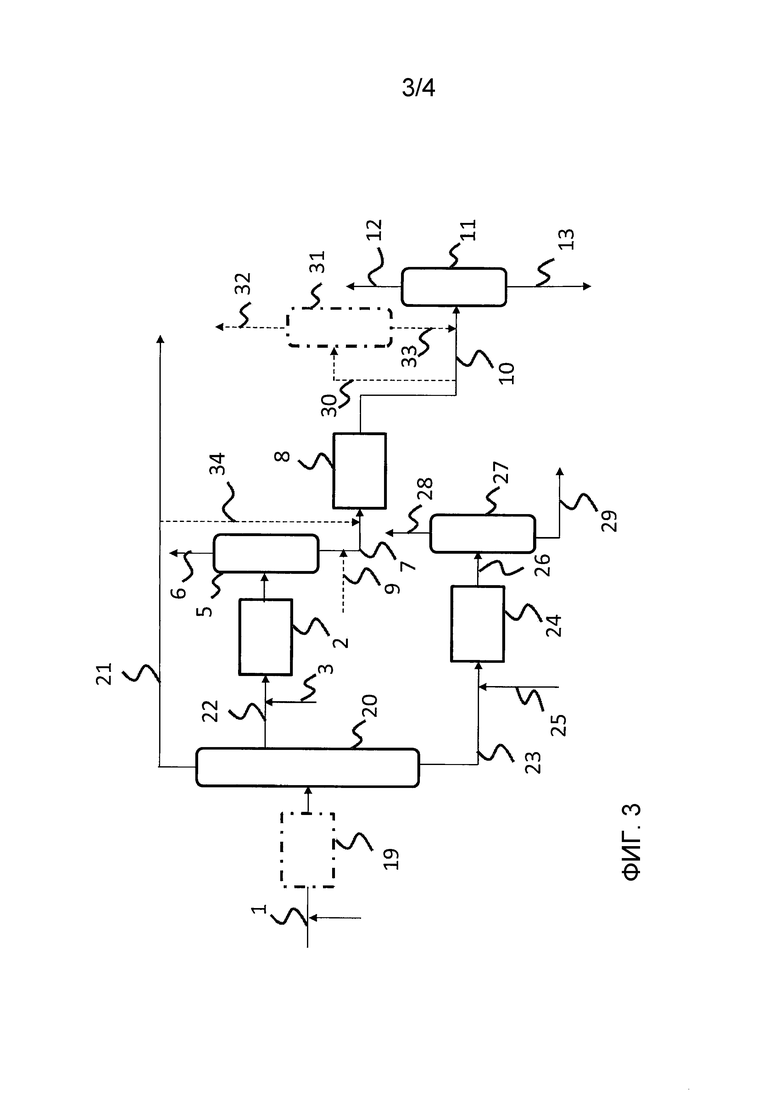

фигура 3 показывает схему альтернативного способа, согласно третьему варианту осуществления;

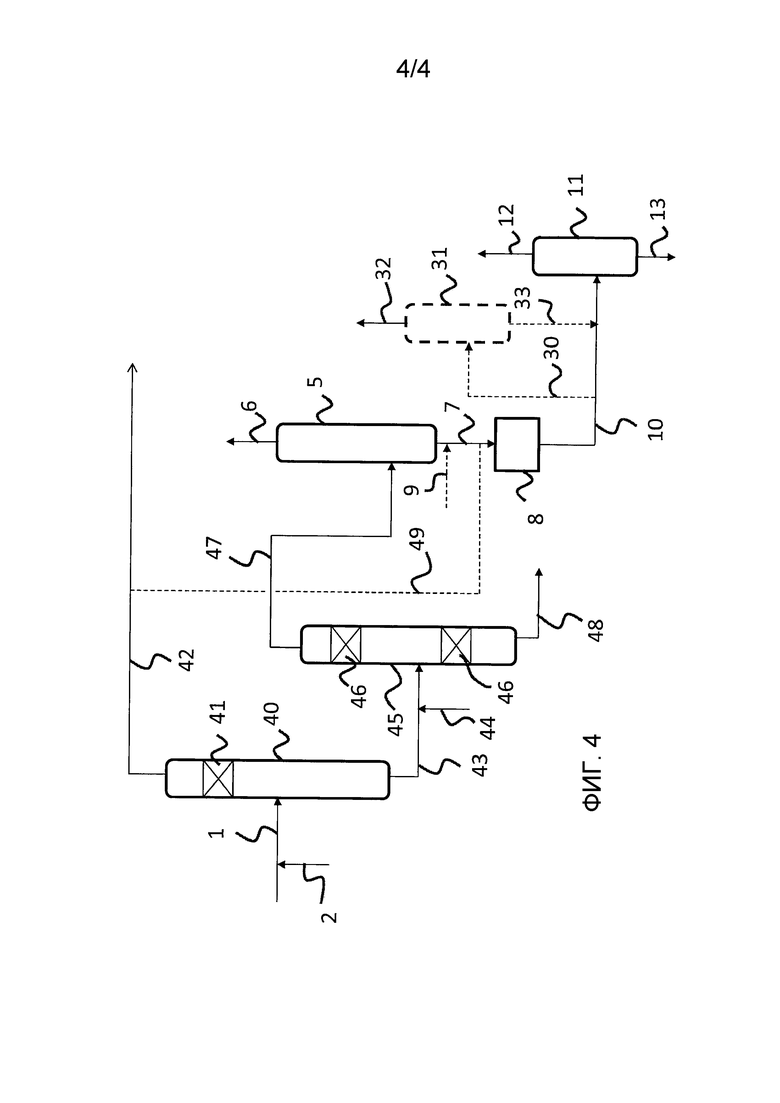

фигура 4 показывает четвертый вариант осуществления способа по изобретению.

На фигурах похожие элементы обычно обозначены идентичными позициями.

Согласно первому варианту осуществления способа по изобретению, показанному на фигуре 1, бензин, подлежащий обработке, подают по линии 1, а водород по линии 3 в установку гидродесульфирования 2. Обрабатываемый бензин обычно является бензином крекинга, предпочтительно бензином каталитического крекинга. Бензин характеризуется температурой кипения, лежащей в интервале обычно от 30°C до 220°C. Установка гидродесульфирования 2 представляет собой, например, реактор, содержащий катализатор гидродесульфирования (HDS) в неподвижном слое или псевдоожиженном слое, предпочтительно применяется реактор с неподвижным слоем. Реактор эксплуатируется в рабочих условиях и в присутствии катализатора HDS, как описано выше для разложения соединения серы с образованием сероводорода (H2S). Так, из указанного реактора гидродесульфирования 2 по линии 4 отводят поток (бензин), содержащий H2S. Затем этот поток подвергают этапу удаления H2S (этап b), который в варианте осуществления согласно фигуре 1 состоит в обработке потока в стабилизационной колонне 5, с отбором у верхней части колонны по линии 6 потока, содержащего углеводороды C4-, основную часть H2S и непрореагировавший водород, а из нижней части колонны - бензин, называемый стабилизированным.

Стабилизированный бензин подают по линии 7 в реактор 8 демеркаптанизации (этап c), для снижения количества меркаптанов в стабилизированном бензине. Меркаптаны, содержащиеся в этом стабилизированном бензине, в большинстве своем являются меркаптанами рекомбинации, образованными в реакции H2S с олефинами. Как уточнялось выше, в реакторе демеркаптанизации применяется катализатор, позволяющий осуществить реакцию присоединения меркаптанов к олефинам посредством прямого присоединения по двойной связи с получением соединений типа тиоэфира, формулы R1-S-R2, где R1 и R2 являются алкильными радикалами, с более высокой молекулярной массой, чем у исходного меркаптана. Каталитическая реакция конверсии меркаптанов необязательно может проводиться в присутствии водорода, подаваемого по линии 9.

Как показано на фигуре 1, стабилизированный бензин с пониженным содержанием меркаптанов, отобранный по линии 10 из реактора 8, предпочтительно подают в колонну разделения 11, которая сконструирована и работает так, чтобы отбирать сверху (по линии 12) стабилизированный легкий бензин, диапазон температур кипения которого предпочтительно составляет от 30°C до 160°C или от 30°C до 140°C, в котором количество меркаптанов и общее количество серы составляет менее 10 м⋅ч/млн и менее 50 м⋅ч/млн, соответственно. Снизу колонны разделения 11 по линии 13 отбирают тяжелый бензин, который содержит соединения тиоэфирного типа, образованные в реакторе демеркаптанизации 8. Легкий бензин добавляют в бензиновый пул, а тяжелый бензин либо гидродесульфируют в специальной установке гидроочистки, либо добавляют в пул дизеля или дистиллята нефтеперерабатывающего завода.

Фигура 2 показывает второй вариант осуществления, основанный на варианте с фигуры 1, который отличается тем, что стабилизированный бензин обрабатывают в реакторе демеркаптанизации 8 в присутствии фракции олефиновых углеводородов, предпочтительно олефиновой фракции C4, подаваемой по линии 14. Конечная цель добавления этой олефиновой фракции состоит в том, чтобы способствовать прохождению реакции присоединения меркаптанов к олефинам путем ввода реакционноспособных олефинов в реакционную среду. Как показано на фигуре 2, поток, выходящий из реактора демеркаптанизации, подают в сепаратор 15 части олефиновой фракции, которая не прореагировала в реакторе демеркаптанизации 8. Если олефиновая фракция является фракцией C4, применяемый сепаратор 15 эквивалентен дебутанизатору, где сверху колонны 15 отбирают фракцию C4, возвращаемую в реактор демеркаптанизации 8 по линии 16. Кубовую фракцию 17, отбираемую из колонны 15, фракционируют в колонне 11, как описано в связи с фигурой 1, чтобы подавать легкую бензиновую фракцию с малым количеством серы и меркаптанов по линии 12 и тяжелую бензиновую фракцию, содержащую тиоэфирные соединения, образованные в реакторе демеркаптанизации 8, по линии 13.

Фигура 3 показывает третий вариант осуществления способа согласно изобретению. Фракцию бензина, подлежащую обработке, которая обычно содержит углеводороды с t кипения в интервале от 30°C до 220°C, сначала подают в дисциляционную колонну 20, выполненную таким образом, чтобы фракционировать бензиновую фракцию с получением трех фракций. Головной погон, содержащий более легкие соединения, чем бутан, и в том числе бутан, отбирают по линии 21. Промежуточную фракцию, содержащую углеводороды, имеющие 6-7 или 6-8 атомов углерода, отбирают по линии 22. Наконец, кубовую фракцию, состоящую из углеводородов с числом атомов углерода больше 7 или 8, отводят по линии 23.

Отметим также, что бензиновую фракцию перед фракционированием предпочтительно предварительно обрабатывают в реакторе 19 селективного гидрирования диолефинов в олефины. Эта каталитическая реакция предпочтительно проводится в присутствии катализатора в таких условиях, как описано в документах EP 1445299 или EP 1800750.

Согласно фигуре 3, кубовую фракцию обрабатывают в реакторе гидродесульфирования 24 в присутствии водорода (подаваемого по линии 25) и катализатора гидродесульфирования, какой описан выше. Десульфированный поток выводят из реактора 24 по линии 26 и проводят в установку 27 отделения H2S, как, например, отпарная колонна, откуда по линии 28 отбирают газообразную фракцию, содержащую в основном H2S и водород, а кубовую фракцию с малым количеством серы отбирают по линии 29.

Как показано на фигуре 3, промежуточную бензиновую фракцию обрабатывают способом согласно изобретению. Так, промежуточную бензиновую фракцию подают по линии 22 в реактор гидродесульфирования 2 для осуществления десульфизации в присутствии водорода, вводимого по линии 3. Поток, отбираемый из реактора 2, очищают от H2S, образованного на этапе HDS в сепараторе 5. Промежуточный бензин, обедненный H2S, подают по линии 7, возможно вместе с водородом, подаваемым по линии 9, в реактор демеркаптанизации 8. Чтобы улучшить превращение меркаптанов в тиоэфирные соединения путем присоединения к олефинам, можно ввести в реактор демеркаптанизации 8, по линии 34, легкие олефиновые соединения, содержащиеся в головной фракции 21. Промежуточную бензиновую фракцию с пониженным содержанием меркаптанов проводят по линии 10 во фракционную колонну 11, работающую так, чтобы разделять на промежуточную бензиновую фракцию с малым количеством меркаптанов и серы и промежуточную кубовую фракцию, в которой сконцентрированы тиоэфирные соединения, полученные на этапе демеркаптанизации. Промежуточную бензиновую фракцию с малым количеством меркаптанов и серы подают по линии 12 в бензиновый пул нефтеперерабатывающего завода, тогда как промежуточную кубовую фракцию, отводимую по линии 13, либо десульфируют в установке гидроочистки (например, установке гидродесульфирования газойля), либо сразу добавляют в пул газойля нефтеперерабатывающего завода. На фигуре 3 показано также, что можно стабилизировать поток углеводородов, выходящий из реактора демеркаптанизации 8, обрабатывая его в стабилизационной колонне (или дебутанизаторе) 31, откуда сверху отбирают легкую углеводородную фракцию с числом атомов углерода меньше или равным 4, а снизу стабилизированную промежуточную бензиновую фракцию со сниженным содержанием меркаптанов, которую проводят по линии 33 во фракционную колонну 11. Предпочтительно, промежуточная кубовая фракция 13 может быть десульфирована в реакторе гидродесульфирования 24 в смеси с кубовой фракцией 23, отбираемой с первого этапа фракционирования, осуществляемого в колонне 20.

Фигура 4 показывает четвертый вариант осуществления способа согласно изобретению, в котором применяются колонны каталитической дистилляции.

Фракцию бензина, например, углеводородную фракцию с t кипения в диапазоне от 30°C до 220°C, или от 30°C до 160°C, даже от 30°C до 140°C, подают по линии 1 в первую колонну каталитической дистилляции 40, включающую реакционную секцию 41, содержащую катализатор селективного гидрирования диолефинов. Водород, необходимый для осуществления реакции гидрирования, подают по линии 2. Применение каталитической колонны 40 позволяет осуществить не только реакцию селективного каталитического гидрирования, но также фракционирование на легкую углеводородную фракцию, отбираемую сверху колонны, и тяжелую углеводородную фракцию, отбираемую снизу колонны 40. Таким образом, легкую углеводородную фракцию в смеси с непрореагировавшим водородом отводят по линии 42, а тяжелую углеводородную фракцию отводят по линии 43. Легкая фракция представляет собой, например, фракцию C4-, и тяжелая углеводородная фракция является фракцией, кипящей в диапазоне (C5 - 220°C), или (C5 - 160°C), или (C5 - 140°C).

Затем тяжелую углеводородную фракцию обрабатывают способом согласно изобретению, который состоит в этапе гидродесульфирования, проводимом в этом варианте осуществления в колонне 45 каталитической дистилляции, содержащей два слоя катализаторов гидродесульфирования 46. Предпочтительно, тяжелую углеводородную фракцию подают вместе с водородом (по линии 44) между двумя слоями катализаторов гидродесульфирования 46. Колонна 45 каталитической дистилляции позволяет, кроме того, разделить тяжелую углеводородную фракцию на верхнюю промежуточную фракцию, кипящую в диапазоне (C5 - 140°C) или (C5 - 160°C), и кубовую фракцию, температура кипения которой выше 140°C или 160°C, соответственно. Согласно изобретению, чтобы снизить содержание меркаптанов в промежуточной фракции, ее отводят по линии 47 и подвергают этапу удаления H2S в стабилизационной колонне 5, отбирают у верхней части колонны по линии 6 поток, содержащий основную часть H2S, а у нижней части колонны по линии 7 отбирают стабилизированную промежуточную фракцию. Эту последнюю обрабатывают в реакторе демеркаптанизации 8. Промежуточную фракцию со сниженным содержанием меркаптанов, отбираемую из реактора 8 по линии 10, фракционируют затем в колонне 11, чтобы выделить в верхней части колонны (по линии 12) бензин с малым количеством серы, меркаптанов и тиоэфиров с t кипения в диапазоне (C5 - 140°C) или (C5 - 160°C). Кубовую фракцию, которая содержит сульфиды, обычно имеющие по меньшей мере 10 атомов углерода и более, образованные в реакции присоединения меркаптанов к олефинам, отбирают по линии 13 у нижней части колонны 11. Необязательно и как показано на фигуре 4, в реакторе демеркаптанизации 8 промежуточную фракцию обрабатывают в смеси с легкой углеводородной фракцией, отбираемой по линии 49 сверху колонны 40 каталитической дистилляции.

Как указано на фигуре 4, промежуточную фракцию со сниженным содержанием меркаптанов, выходящую из реактора 8, можно необязательно подать на этап стабилизации, осуществляемый в стабилизационной колонне 31, из которой отбирают фракцию C4- и стабилизированную промежуточную фракцию со сниженным содержанием меркаптанов, соответственно сверху и снизу указанной колонны 31. Стабилизированную промежуточную фракцию со сниженным содержанием меркаптанов подают затем по линии 33 во фракционную колонну 11.

Следует отметить, что этапы демеркаптанизации и фракционирования можно осуществить одновременно в одной каталитической колонне, снабженной каталитическим слоем, содержащим катализатор демеркаптанизации.

Пример 1 (сравнительный)

Катализатор A гидродесульфирования получают пропиткой "без избытка раствор" переходного оксида алюминия, находящегося в форме шариков, с удельной поверхностью 130 м2/г и объемом пор 0,9 мг/л, водным раствором, содержащим молибден и кобальт в форме гептамолибдата аммония и нитрата кобальта, соответственно. Затем катализатор сушат и обжигают на воздухе при 500°C. Содержание кобальта и молибдена в этом образце составляет 3 масс.% CoO и 10 масс.% MoO3.

В трубчатый реактор гидродесульфирования с неподвижным слоем помещают 50 мл катализатора A. Катализатор сначала сульфируют, обрабатывая в течение 4 часов при давлении 3,4 МПа и температуре 350°C в контакте с сырьем, содержащим 2 масс.% серы в форме диметилдисульфида в н-гептане.

Обработанное сырье C1 представляет собой бензин каталитического крекинга, начальная температура кипения которого равна 55°C, конечная температура кипения равна 242°C, октановое число по моторному методу (MON) составляет 79,8, а октановое число по исследовательскому методу (RON) составляет 89,5. Содержание серы в нем составляет 359 в⋅ч/млн.

Это сырье обрабатывают на катализаторе A при давлении 2 МПа, объемном отношении водорода к обрабатываемому сырью (H2/HC) 360 л/л и объемной скорости (VVH) 4 ч-1. После обработки смесь бензина и водорода охлаждают, водород, обогащенный H2S, отделяют от жидкого бензина и бензин подвергают отпарке путем введения потока водорода, чтобы удалить остаточные следы H2S, растворенного в бензине.

Таблица 1 показывает влияние температуры на степень десульфирования и октановое число для катализатора A при температуре гидродесульфирования 240°C (A1) или 270°C (A2).

Гидродесульфирование фракции C1 на катализаторе A позволяет снизить суммарное содержание серы, а также содержание меркаптанов. Следует отметить, что необходимо обрабатывать фракцию при температуре по меньшей мере 270°C, чтобы достичь содержания меркаптанов около 11 в⋅ч/млн. Этот повышение температуры реакции гидродесульфирования имеет также следствием облегчение реакции гидрирования олефинов, что выражается в снижении суммарного содержания олефинов в гидродесульфированном бензине.

Пример 2 (согласно изобретению)

Катализатор B получают пропиткой алюмината никеля с удельной поверхностью 135 м2/г и объемом пор 0,45 мг/л водным раствором, содержащим молибден и никель. Затем катализатор сушат и обжигают на воздухе при 500°C. Содержание никеля и молибдена в этом образце составляет 7,9 масс.% NiO и 13 масс.% MoO3.

Бензин A1, какой получен и описан в примере 1, обрабатывают в отсутствие водорода на катализаторе B демеркаптанизации, при давлении 1 МПа, VVH 3 ч-1 и температуре 100°C. После обработки полученный бензин B1 охлаждают.

В таблице 2 приводятся основные характеристики полученного бензина B1.

Таким образом, применение этапа демеркаптанизации (этап c) позволяет провести конверсию меркаптанов в бензине A1 без подачи водорода и без осуществления гидрирования олефинов.

Пример 3 (согласно изобретению)

Катализатор D получают пропиткой оксида алюминия с удельной поверхностью 239 м2/г и объемом пор 0,6 мг/л водным раствором, содержащим молибден и никель. Затем катализатор сушат и обжигают на воздухе при 500°C. Содержание никеля и молибдена в этом образце составляет 9,5 масс.% NiO и 13 масс.% MoO3.

Бензин A1, какой получен и описан в примере 1, смешивают с фракцией C2, чтобы получить фракцию C3. Фракция C2 представляет собой легкий крекированный бензин, подвергшийся селективному гидрированию диолефинов, его начальная температура кипения составляет 22°C и конечная температура кипения 71°C, MON равно 82,5, и RON равно 96,9. Содержание серы в нем составляет 20 м⋅ч/млн, содержание меркаптанов ниже 3 м⋅ч/млн, и содержание олефинов равно 56,7 масс.%.

Фракцию C3 получают, смешивая 80 масс.% бензина A1 с 20 масс.% фракции C2. Полученная смесь представляет собой бензин, начальная точка кипения которого составляет 22°C, а конечная точка кипения 242°C. Количество серы в нем составляет 73 ч/млн, количество меркаптанов 19 м⋅ч/млн и количество олефинов 31 масс.%.

Фракцию C3 обрабатывают в присутствии водорода на катализаторе D демеркаптанизации, при давлении 1 МПа, VVH 3 ч-1, объемном отношении водорода к обрабатываемому сырью (H2/HC) 2 л/л и температуре 100°C. После обработки бензиновую смесь охлаждают, чтобы извлечь газообразную фазу, обогащенную водородом и H2S, и жидкую бензиновую фракцию. Жидкую фракцию подвергают отпарке, подавая поток водорода с целью удаления возможных следовых количеств H2S, растворенного в бензине.

В таблице 3 приводятся основные характеристики бензина D1, полученного после отпарки.

Способ позволяет уменьшить количество меркаптанов в бензине A1, путем их селективного превращения в тиоэфиры, без гидрирования олефинов и без потери октанового числа.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ БЕНЗИНА С НИЗКИМ СОДЕРЖАНИЕМ СЕРЫ | 2013 |

|

RU2652801C2 |

| СПОСОБ ОБРАБОТКИ БЕНЗИНА ПУТЕМ РАЗДЕЛЕНИЯ НА ТРИ ФРАКЦИИ | 2017 |

|

RU2739989C2 |

| СПОСОБ ОБРАБОТКИ БЕНЗИНА | 2017 |

|

RU2731566C2 |

| СПОСОБ ПОЛУЧЕНИЯ БЕНЗИНА С НИЗКИМ СОДЕРЖАНИЕМ СЕРЫ | 2013 |

|

RU2655169C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЛЕГКОГО БЕНЗИНА С НИЗКИМ СОДЕРЖАНИЕМ СЕРЫ | 2013 |

|

RU2638167C2 |

| СПОСОБ ОБЕССЕРИВАНИЯ БЕНЗИНА | 2013 |

|

RU2638168C2 |

| СПОСОБ ГИДРООБЕССЕРИВАНИЯ ОЛЕФИНОВОГО БЕНЗИНА | 2017 |

|

RU2744855C2 |

| СПОСОБ ГИДРООБЕССЕРИВАНИЯ ОЛЕФИНОВОЙ БЕНЗИНОВОЙ ФРАКЦИИ, СОДЕРЖАЩЕЙ СЕРУ, В КОТОРОМ ИСПОЛЬЗУЕТСЯ РЕГЕНЕРИРОВАННЫЙ КАТАЛИЗАТОР | 2019 |

|

RU2827728C2 |

| СПОСОБ ГИДРОДЕСУЛЬФУРИЗАЦИИ С ВЫБРАННЫМ ЖИДКИМ РЕЦИРКУЛЯТОМ ДЛЯ УМЕНЬШЕНИЯ ОБРАЗОВАНИЯ РЕКОМБИНАНТНЫХ МЕРКАПТАНОВ | 2011 |

|

RU2539600C2 |

| УСОВЕРШЕНСТВОВАННЫЙ СПОСОБ КОНВЕРСИИ ТЯЖЕЛОГО СЫРЬЯ В СРЕДНИЕ ДИСТИЛЛЯТЫ С ПРЕДВАРИТЕЛЬНОЙ ОБРАБОТКОЙ, ДО ПОДАЧИ В УСТАНОВКУ КАТАЛИТИЧЕСКОГО КРЕКИНГА | 2012 |

|

RU2601414C2 |

Изобретение относится к способу обработки бензина, содержащего соединения серы и олефины, причем способ включает по меньшей мере следующие этапы: a) взаимодействие, в по меньшей мере одном реакторе, бензина, водорода и катализатора гидродесульфирования при температуре от 270 до 400°C, давлении от 0,5 до 5 МПа, объемной скорости от 0,5 до 20 ч-1 и отношении расхода водорода, выраженного в нормальных м3 в час, к расходу обрабатываемого сырья, выраженному в м3 в час в стандартных условиях, от 50 Нм3/м3 до 1000 Нм3/м3 для превращения по меньшей мере части соединений серы в H2S; b) этап удаления образованного H2S, присутствующего в потоке, отбираемом с этапа a), путем охлаждения смеси бензина и водорода, отделения водорода, обогащенного сероводородом, от жидкого бензина и отпарки бензина путем введения потока водорода для удаления остаточных следов сероводорода, растворенного в бензине; c) взаимодействие в реакторе обедненного потока H2S, отбираемого с этапа b), с катализатором, содержащим по меньшей мере один сульфид по меньшей мере одного переходного металла, выбранного из металла группы VIB, металла группы VIII и меди, по отдельности или в смеси, осажденного на пористую подложку, с целью осуществления реакции меркаптанов с олефинами бензина с образованием соединений серы типа тиоэфира, причем этап c) осуществляют при температуре от 30°C до 250°C, объемной скорости жидкости от 0,5 до 10 ч-1, давлении от 0,4 до 5 МПа и отношении H2/сырье от 0 до 10 Нм3 водорода на м3 сырья с получением на выходе этапа c) бензина, с меньшим количеством меркаптанов по сравнению с их количеством в потоке, отбираемом с этапа b). Способ позволяет достичь очень малого количества меркаптанов в конечном десульфированном бензине при намного менее жестких рабочих условиях. 17 з.п. ф-лы, 4 ил., 3 пр., 3 табл.

1. Способ обработки бензина, содержащего соединения серы и олефины, причем способ включает по меньшей мере следующие этапы:

a) взаимодействие, в по меньшей мере одном реакторе, бензина, водорода и катализатора гидродесульфирования при температуре от 270 до 400°C, давлении от 0,5 до 5 МПа, объемной скорости от 0,5 до 20 ч-1 и отношении расхода водорода, выраженного в нормальных м3 в час, к расходу обрабатываемого сырья, выраженному в м3 в час в стандартных условиях, от 50 Нм3/м3 до 1000 Нм3/м3 для превращения по меньшей мере части соединений серы в H2S;

b) этап удаления образованного H2S, присутствующего в потоке, отбираемом с этапа a), путем охлаждения смеси бензина и водорода, отделения водорода, обогащенного сероводородом, от жидкого бензина и отпарки бензина путем введения потока водорода для удаления остаточных следов сероводорода, растворенного в бензине;

c) взаимодействие в реакторе обедненного потока H2S, отбираемого с этапа b), с катализатором, содержащим по меньшей мере один сульфид по меньшей мере одного переходного металла, выбранного из металла группы VIB, металла группы VIII и меди, по отдельности или в смеси,

осажденного на пористую подложку, с целью осуществления реакции меркаптанов с олефинами бензина с образованием соединений серы типа тиоэфира,

причем этап c) осуществляют при температуре от 30°C до 250°C, объемной скорости жидкости от 0,5 до 10 ч-1, давлении от 0,4 до 5 МПа и отношении H2/сырье от 0 до 10 Нм3 водорода на м3 сырья с получением на выходе этапа c) бензина, с меньшим количеством меркаптанов по сравнению с их количеством в потоке, отбираемом с этапа b).

2. Способ по п. 1, в котором катализатор на этапе c) включает:

- подложку, состоящую из оксида алюминия гамма или дельта с удельной поверхностью от 70 м2/г до 350 м2/г;

- массовое содержание оксида металла группы VIB от 1% до 30 мас.% от общей массы катализатора;

- массовое содержание оксида металла группы VIII от 1% до 30 мас.% от общей массы катализатора;

- степень сульфирования металлов, из которых состоит указанный катализатор, больше или равную 60%;

- мольное отношение металла группы VIII и металла группы VIB от 0,6 до 3 моль/моль.

3. Способ по п. 1 или 2, в котором металл группы VIII является никелем, а металл группы VIB является молибденом.

4. Способ по п. 3, в котором катализатор на этапе c) содержит:

- подложку, состоящую исключительно из оксида алюминия гамма, с удельной поверхностью от 180 м2/г до 270 м2/г;

- массовое содержание оксида никеля от 4 до 12% от общей массы катализатора;

- массовое содержание оксида молибдена от 6% до 18% от общей массы катализатора;

- мольное отношение никель/молибден от 1 до 2,5 моль/моль, и

- степень сульфирования металлов, из которых состоит катализатор, выше 80%.

5. Способ по п. 1, в котором перед этапом a) осуществляют этап перегонки бензина для разделения указанного бензина на по меньшей мере две бензиновые фракции: легкую и тяжелую, и тяжелую бензиновую фракцию обрабатывают на этапах a), b) и c).

6. Способ по п. 5, в котором поток, выходящий с этапа b), смешивают с легкой бензиновой фракцией с получением смеси, и указанную смесь обрабатывают на этапе c).

7. Способ по п. 1, в котором перед этапом a) осуществляют этап перегонки бензина для разделения указанного бензина на по меньшей мере две бензиновые фракции: легкую и тяжелую, и тяжелую бензиновую фракцию обрабатывают на этапе a), а легкую бензиновую фракцию смешивают с потоком, выходящим с этапа a) с получением смеси, и указанную смесь обрабатывают на этапах b) и c).

8. Способ по п. 6 или 7, в котором смесь содержит до 50 об.% легкой бензиновой фракции.

9. Способ по п. 1, в котором перед этапом a) осуществляют этап перегонки бензина для разделения указанного бензина по меньшей мере на три бензиновые фракции: легкую, промежуточную и тяжелую, соответственно, и промежуточную бензиновую фракцию обрабатывают на этапе a), а затем на этапе b) и этапе c).

10. Способ по п. 1, в котором перед этапом a) и перед любым необязательным этапом перегонки бензин вместе с водородом взаимодействуют с катализатором селективного гидрирования для селективного гидрирования диолефинов, содержащихся в указанном бензине, с получением олефинов.

11. Способ по п. 1, в котором катализатор на этапе a) содержит по меньшей мере один металл группы VIB и/или по меньшей мере один металл группы VIII на подложке, имеющей удельную поверхность ниже 250 м2/г, причем содержание металла группы VIII, выраженное в оксиде, составляет от 0,5 до 15 мас.%, а содержание металла группы VIB в пересчете оксид составляет от 1,5 до 60 мас.% от массы катализатора.

12. Способ по п. 11, в котором катализатор с этапа a) содержит кобальт и молибден, и плотность молибдена, выраженная как отношение указанного массового содержания MoO3 к удельной поверхности катализатора, выше 7∙10-4.

13. Способ по п. 1, в котором этап c) осуществляют без подачи водорода.

14. Способ по п. 1, в котором этап a) осуществляют в каталитической колонне, в которой разделяют бензин на по меньшей мере две бензиновые фракции: легкую и тяжелую, и легкую фракцию обрабатывают на этапе b) и c).

15. Способ по п. 1, дополнительно включающий, этап d), на котором поток, отбираемый с этапа c), подают во фракционную колонну и разделяют на бензиновую фракцию с низким содержанием меркаптанов, отбираемую у верхней части фракционной колонны, и углеводородную фракцию, содержащую тиоэфирные соединения, отбираемую из нижней части фракционной колонны.

16. Способ по п. 15, в котором этапы c) и d) осуществляют параллельно в колонне каталитической дистилляции, содержащей слой катализатора этапа c).

17. Способ по п. 1, в котором поток, отбираемый с этапа b), смешивают с углеводородной фракцией, выбранной из фракции сжиженного нефтяного газа (LPG), бензиновой фракции, поступающей с перегонки сырой нефти, установки пиролиза, установки коксования, установки гидрокрекинга, установки олигомеризации, и с олефиновой фракцией C4, и смесь обрабатывают на этапе c).

18. Способ по п. 17, где в случае обработки потока, отбираемого с этапа b), в смеси с олефиновой фракцией C4, поток, выходящий с этапа c), фракционируют для отделения непрореагировавшей олефиновой фракции C4, и указанную непрореагировавшую олефиновую фракцию C4 возвращают в реактор на этап c).

| US 20040129606 A1, 08.07.2004 | |||

| US 20070187297 A1, 16.08.2007 | |||

| СПОСОБ ГИДРОДЕСУЛЬФУРИЗАЦИИ НЕФТЯНОГО СЫРЬЯ, СПОСОБ ГИДРОДЕСУЛЬФУРИЗАЦИИ КРЕКИРОВАННОЙ НАФТЫ(ВАРИАНТЫ) | 2000 |

|

RU2241021C2 |

Авторы

Даты

2018-09-04—Публикация

2014-06-16—Подача