Область техники

Изобретение относится к области измерительной техники и может быть использовано для оценки надежности и качества различных изделий. Особенно актуально применение данного изделия для контроля материалов, имеющих большой разброс характеристик (определяемых как результат воздействия с контролируемым материалом различных физических полей - тепловых, акустических, радиоволновых и т.п.), например, многослойных конструкций из полимерных композиционных материалов (ПКМ).

Изобретение может быть использовано для контроля надежности и качества сложных пространственных многослойных конструкций из ПКМ как в процессе производства, так и в процессе эксплуатации: пространственных сетчатых конструкций, отсеков космических аппаратов, ракетных двигателей, элементов авиационных двигателей, трубопроводов, герметичных сосудов и т.п.

Особенно эффективно применение заявленного изобретения при испытании потенциально опасных и дорогих в изготовлении конструкций, к которым с одной стороны предъявляются высокие требования по надежности и качеству эксплуатации, а с другой стороны они являются достаточно дорогими и трудоемкими в изготовлении для того, чтобы достаточно большое количество конструкций можно было заменить другими изделиями, имеющими требуемые параметры. Достоверное выявление дефектов очень актуально для изделий ракетно-космической техники, где существуют взаимно исключающие требования: когда, с одной стороны, требуется обеспечить необходимую надежность конструкции (т.е., например, увеличить толщину конструкции), а с другой стороны, имеются ограничения по массе и габаритным размерам, которые требуют уменьшить толщину материалов. При этом требуется определить потенциально опасные места (узлы конструкции), которые в первую очередь могут разрушиться (вследствие наличия дефектов типа нарушения сплошности), что может привести к аварии и которые возможно необходимо укреплять.

Уровень техники

Достоверное определение качества сплошности материала является актуальной задачей в процессе создания эффективных и надежных конструкций из различных материалов.

Существует достаточно большое количество методов контроля сплошности материала: рентгеновский метод, ультразвуковой метод, визуальный оптический метод, вихретоковый метод.

Все методы имеют свои особенности и области применения. Но все методы имеют одну общую операцию - процесс обнаружения нарушения сплошности (дефектов), т.е. выделение в контролируемом материале областей, имеющих характеристики, отличные от основного материала. Это могут быть, например, трещины, расслоения и т.п.Задача значительно усложняется наличием сложной формы поверхности изделий и сложной внутренней конструкцией - например, турбинные лопатки.

Перспективным направлением в современной технике является использование композитных материалов, как металлических, так и полимерных, обладающих рядом преимуществ перед традиционными материалами, особенно в авиакосмических отраслях техники, машиностроении, энергетике и др. Это вызвано большим разнообразием видов таких материалов, специфическими особенностями конструкций из них и технологией изготовления, и случайным изменением физико-механических и прочностных характеристик, большим разнообразием типов материалов, и их характеристик.

Кроме того, эти материалы в большинстве отраслей промышленности работают в условиях статических и динамических нагрузок.

Повысить качество конструкций невозможно без достоверной оценки критериев качества материалов. Соответственно невозможна разработка мероприятий и технологий по повышению качества конструкций. Одним из признаков качества конструкций, особенно в ракетно-космической и авиационной отраслях, являются массогабаритная и энергетическая характеристики, которые определяются, в т.ч. качеством сплошности материала

Учитывая, что такие конструкции являются, как правило, достаточно дорогими, как в стоимостном выражении, так и в трудоемкости изготовления, и очевидно, что выход их строя конструкции ведет к большим финансовым и другим потерям, необходимо с одной стороны каждую конструкцию подвергать испытанию на предмет соответствия ее качества характеристик требуемым, а с другой стороны, эти испытания должны минимально «травмировать» конструкцию при максимальной информативности результатов испытаний.

Здесь на первое место выходят методы неразрушающего контроля, основанные на различных физических принципах и методы достоверного для решаемой задачи обнаружения внутренних нарушений сплошности по анализу изменения результатов взаимодействия физических полей с контролируемым материалом. Они позволяют объективно определять фактическое состояние конструкции, оценить надежность их эксплуатации и дать рекомендации по ее ремонту или восстановлению.

Существует большое количество методов и средств обнаружения нарушений сплошности в процессе неразрушающего контроля материалов (дефектоскопии).

Аналоги изобретения - методы обнаружения дефектов в процессе неразрушающего контроля - подробно раскрыты в следующих материалах:

1. И.Н. Ермолов, Н.П. Алешин, А.И. Потапов. Неразрушающий контроль. Акустические методы контроля. Кн. 2. - М.: Высшая школа 1991, с. 92-95.

2. ЕР 0486689 А1, 27.05.1992.

3. SU 1396046 А1, 15.05.1988.

4. SU 1158919 А, 30.05.1985.

5. SU 319895, 02.11.1971.

6. SU 1649414 А1, 15.05.1991.

7. SU 824032, 23.04.1981.

8. DE 4031895 А1, 25.04.1991.

Общий недостаток практически всех существующих методов и средств неразрушающего контроля заключается в следующем: определение порогового значения сигнала осуществляется посредством эталонного образца с эталонным дефектом. Обнаружение дефектных участков осуществляется путем сравнения сигнала по поверхности контролируемого материала с пороговым значением сигнала. Это простой и надежный метод. Однако он обладает принципиальным недостатком: практически невозможно изготовить эталонные образцы со всеми вариантами характеристик внутренних дефектов, а значит, в результате происходит обнаружение некоторого «усредненного» дефекта и с большой вероятностью возможен пропуск опасных дефектов. Такой метод не учитывает влияния случайных изменений свойств контролируемых материалов на результаты контроля.

Поэтому на сегодняшний день имеется потребность в создании способа контроля реальных конструкций из сложных материалов, который может применяться на практике для широкого круга объектов с различными характеристиками и позволяет обнаруживать различные типы внутренних дефектов.

Настоящее изобретение направлено на решение задачи обеспечения оперативного достоверного контроля качества сплошности многослойных сложных конструкций и их элементов в процессе производства и в реальных условиях эксплуатации. Т.е. в конечном итоге изобретение направлено на повышение безопасности эксплуатации сложных потенциально опасных конструкций.

Наиболее близким аналогом к заявленному является способ неразрушающего контроля качества объекта, описанный в патенте №2171469.

Данный способ направлен на определение порогового значения сигнала в процессе неразрушающего контроля и включает следующие действия:

- сканируют поверхность контролируемого объекта информационными датчиками физических полей,

- измеряют величины сигналов излучения физического поля с каждой точки поверхности контролируемою объекта,

- разбивают весь диапазон величин сигналов излучения физического поля по их значениям на I интервалов,

регистрируют измеренные сигналы по принадлежности к соответствующим интервалам,

- определяют количество измеренных сигналов в каждом интервале (Ki),

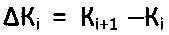

- рассчитывают разность количества измеренных сигналов в последующем и предыдущем интервалах (ΔKi=Ki+1-Ki) по всему диапазону значений величин измеренных сигналов,

- а в качестве порогового значения величины сигнала излучения физического поля выбирают значение из интервала, для которого разность количества измеренных сигналов в данном и предыдущем интервалах меньше нуля, а разность количества измеренных сигналов в данном и последующем интервалах больше нуля.

Данный способ более достоверен, чем способы, приведенные в качестве аналогов, но обладает существенным недостатком. В процессе решения практических задач неразрушающего контроля ответственных изделий часто необходимо выставить такое пороговое значение сигнала, которое позволяло бы обнаруживать все дефекты (нарушения сплошности) с вероятностью более заданной, допуская при этом перебраковку. Т.е. стоит задача не допустить в работу изделие с дефектами. Известный способ это сделать не позволяет.

Сущность изобретения

Технический результат, достигаемый при использовании изобретения, заключается в повышении достоверности выявления дефектов и в обеспечении выявления дефектов с заданной вероятностью, т.е., в конечном итоге, повышении достоверности результатов оценки технического и эксплуатационного состояния сложных конструкций и их элементов.

Технический результат достигается за счет того, что в известном способе после расчета разности количества измеренных сигналов в последующем и предыдущем интервалах по всему диапазону значений величин измеренных сигналов, выполняют следующие действия:

- априори определяют, что больше по величине - сигнал на дефектном участке или сигнал на качественном участке, принимают для определенности, что сигнал на дефектном участке меньше по величине сигнала на качественном участке,

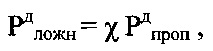

- задают  и

и  , здесь

, здесь

- вероятность ложного обнаружения дефектов,

- вероятность ложного обнаружения дефектов,

- вероятность пропуска дефектов,

- вероятность пропуска дефектов,

данные величины определяются требованиями контроля: что имеет приоритет - обнаружение всех дефектов с вероятной перебраковкой или отсутствие перебраковки с некоторой вероятностью пропуска дефектов,

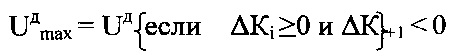

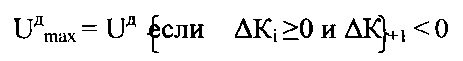

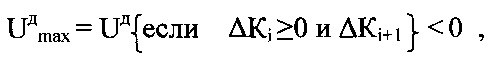

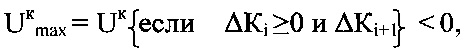

- измеряют величину сигнала в центре интервала, на который попадает наибольшее количество сигналов дефектного участка -  , удовлетворяющего следующим условиям:

, удовлетворяющего следующим условиям:

- измеряют величину сигнала в центре интервала, на который попадает наибольшее количество сигналов качественного участка -  , удовлетворяющего следующим условиям:

, удовлетворяющего следующим условиям:

где i - номер интервала измерения,

- определяют номер интервала (m), соответствующего величине 0,67  и номер интервала (n), соответствующего 0,63

и номер интервала (n), соответствующего 0,63  ,

,

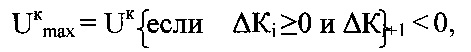

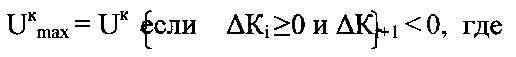

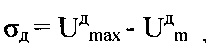

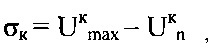

- определяют среднеквадратичное значение распределения сигналов на дефектных участках:

- определяют среднеквадратичное значение распределения сигналов на качественных участках:

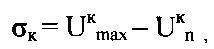

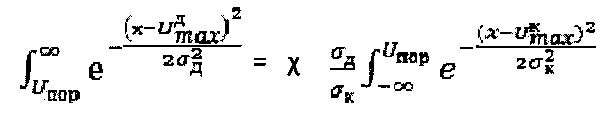

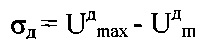

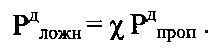

- задают соотношение между величинами:  и

и

, при этом

, при этом

величину χ определяют исходя из задач, стоящих перед проведением контроля: либо выявить все дефекты, но при этом допускается перебраковка, т.е. ложное обнаружение дефектов, либо выявить только явные дефекты, но при этом допускается частичный пропуск дефектов, и

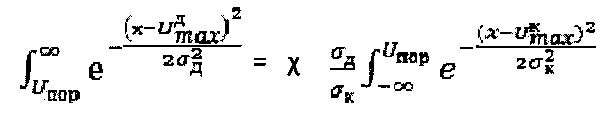

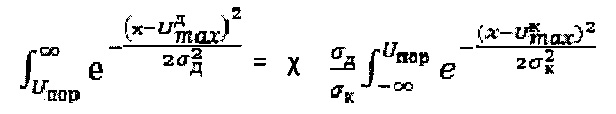

- определяют численное значение порогового сигнала  путем решения уравнения следующим образом:

путем решения уравнения следующим образом:

Описание фигур чертежей

Сущность изобретения и возможность достижения технического результата будут более понятны из последующего описания со ссылками на позиции чертежей, где на:

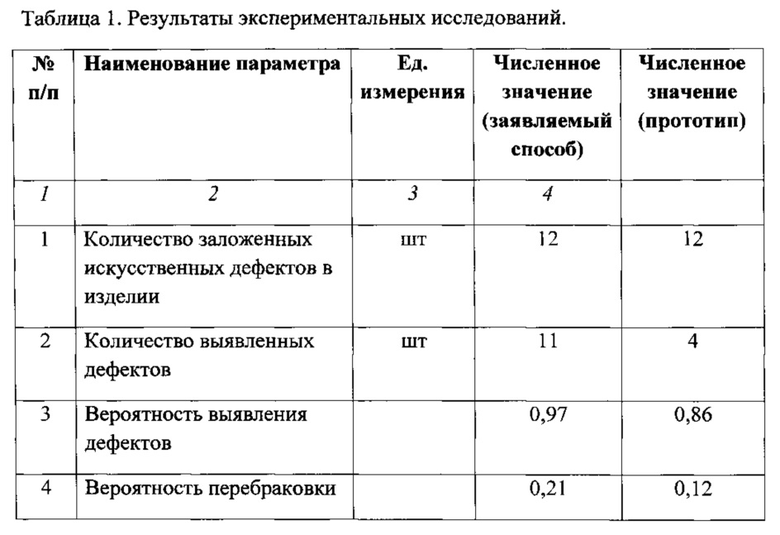

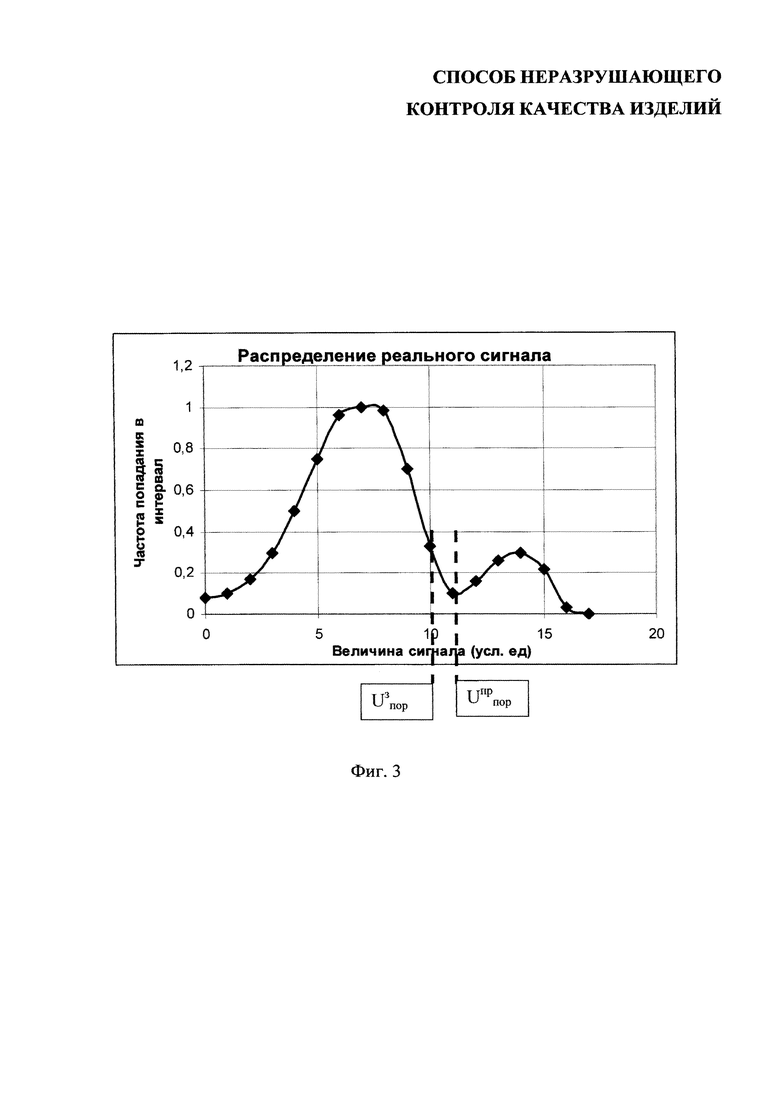

фиг. 1 приведена модельная гистограмма распределения сигналов,

фиг. 2 приведено реальное исходное распределение сигналов по поверхности при автоматизированном контроле в виде цветовой градации,

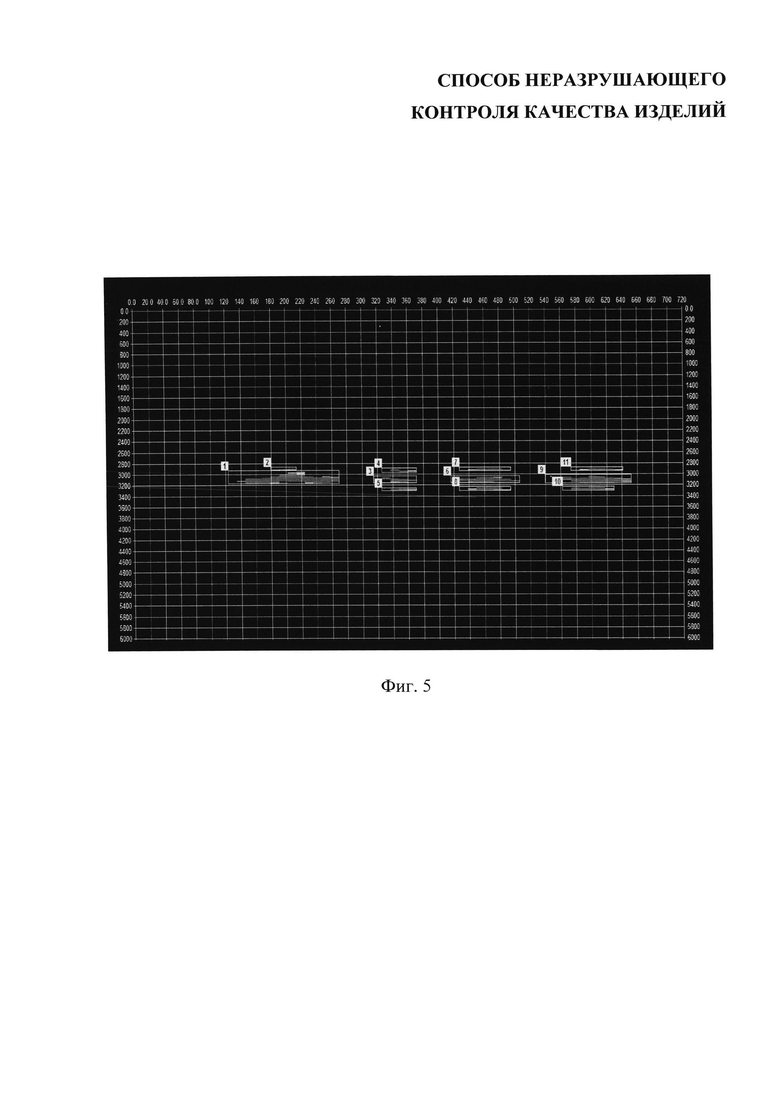

фиг. 3 приведена гистограмма реального распределения,

фиг. 4 приведена дефектограмма после обработки сигналов по способу, описанному в прототипе,

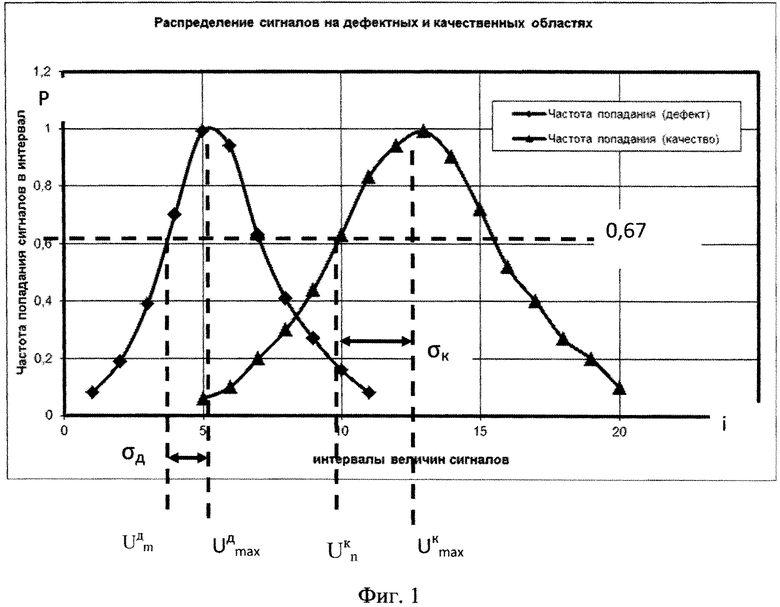

фиг. 5 приведена дефектограмма после обработки сигналов по заявляемому способу.

На фигурах использованы следующие обозначения:

- величина сигнала в центре интервала, на который попадает наибольшее количество сигналов дефектного участка,

- величина сигнала в центре интервала, на который попадает наибольшее количество сигналов дефектного участка,

- величина сигнала в центре интервала, на который попадает наибольшее количество сигналов качественного участка,

- величина сигнала в центре интервала, на который попадает наибольшее количество сигналов качественного участка,

i - номер интервала измерения,

- величина сигнала в центре интервала, который соответствует 0,67

- величина сигнала в центре интервала, который соответствует 0,67  ,

,

- величина сигнала в центре интервала, который соответствует 0,67

- величина сигнала в центре интервала, который соответствует 0,67  ,

,

- среднеквадратичное значение распределения сигналов на дефектных участках,

- среднеквадратичное значение распределения сигналов на дефектных участках,

- среднеквадратичное значение распределения сигналов на качественных участках,

- среднеквадратичное значение распределения сигналов на качественных участках,

Предпочтительный вариант осуществления изобретения

Все используемые электронные блоки построены на основе стандартных микропроцессорных схем и микропроцессорных сборок с перепрограммируемыми запоминающими устройствами (см., например, Угрюмов Е.П. Цифровая схемотехника: учебн. пособие для вузов. - 3-е изд. перераб. и доп. - СПб.: - БХВ-Петербург, 2010).

Способ осуществляется следующим образом.

Сканируют поверхность контролируемого объекта информационными датчиками физических полей,

измеряют величины сигналов излучения физического поля с каждой точки поверхности контролируемою объекта,

разбивают весь диапазон величин сигналов излучения физического поля по их значениям на I интервалов,

регистрируют измеренные сигналы по принадлежности к соответствующим интервалам,

определяют количество измеренных сигналов в каждом интервале Ki,

рассчитывают разность количества измеренных сигналов в последующем и предыдущем интервалах ΔKi=Ki+1-Ki по всему диапазону значений величин измеренных сигналов,

в качестве порогового значения величины сигнала излучения физического поля выбирают значение из интервала, для которого разность количества измеренных сигналов в данном и предыдущем интервалах меньше нуля, а разность количества измеренных сигналов в данном и последующем интервалах больше нуля.

После расчета разности количества измеренных сигналов в последующем и предыдущем интервалах по всему диапазону значений величин измеренных сигналов осуществляют следующие действия:

априори определяют, что сигнал на дефектном участке меньше по величине сигнала на качественном участке.

1. Задают  и

и  , здесь

, здесь

- вероятность ложного обнаружения дефектов,

- вероятность ложного обнаружения дефектов,

- вероятность пропуска дефектов,

- вероятность пропуска дефектов,

2. Измеряют число сигналов, попадающих в каждый интервал - Ki,

3. Измеряют разность сигналов, попадающих в каждый интервал, между соседними интервалами: ΔKi=Ki+1-Ki.

4. Измеряют величину сигнала в центре интервала, на который попадает наибольшее количество сигналов дефектного участка -  , удовлетворяющего следующим условиям:

, удовлетворяющего следующим условиям:

5. Измеряют величину сигнала в центре интервала, на который попадает наибольшее количество сигналов качественного участка -  , удовлетворяющего следующим условиям:

, удовлетворяющего следующим условиям:

i - номер интервала измерения.

6. Определяют номер интервала m, соответствующего величине 0,63  , и номер интервала n, соответствующего 0,63

, и номер интервала n, соответствующего 0,63  .

.

7. Определяют среднеквадратичное значение распределения сигналов на дефектных участках:

8. Определяют среднеквадратичное значение распределения сигналов на дефектных участках:

9. Задают соотношение между величинами:  и

и  , например,

, например,

Величина χ определяется задачами, стоящими перед проведением контроля: либо выявить все дефекты, но при этом допускается перебраковка, т.е. ложное обнаружение дефектов, либо выявить только явные дефекты, но при этом допускается частичный пропуск дефектов. Величина χ численно равна для…

10. Определяют численное значение порогового сигнала Uпор путем решения следующего уравнения:

Экспериментальные исследования проводились на конструкциях из композитных материалов. Конструкция представляла собой цилиндрическое изделие, которое проконтролировано ультразвуковым теневым бесконтактным методом. На фиг. 2 приведена развертка цилиндрической части изделия с нанесенными на нее в виде различных цветов значениями ультразвукового сигнала. Для наглядности и упрощения экспериментальных исследований в контролируемое изделие заложены различные по площади и характеристика искусственные дефекты. В процессе экспериментальных исследований стояла задача обнаружение все дефектов в изделии с вероятностью не менее 0,97 и определить вероятность перебраковки.

На фиг. 3 приведено экспериментальное распределение сигнала по части поверхности изделия в условных единицах. На фиг. 3 приведено значение порогового сигнала, определенного по способу, выбранному в качестве прототипа  и определенного по заявляемому способу при условии обнаружения дефектов не менее 0,97

и определенного по заявляемому способу при условии обнаружения дефектов не менее 0,97  . На фиг. 4 приведена дефектограмма, полученная в результате обработки распределения сигналов (фиг. 3) по способу, определенному в качестве прототипа. На фиг. 5 приведена дефектограмма, полученная в результате обработки распределения сигналов (фиг. 3) по способу, определенному в соответствии с заявляемым способом.

. На фиг. 4 приведена дефектограмма, полученная в результате обработки распределения сигналов (фиг. 3) по способу, определенному в качестве прототипа. На фиг. 5 приведена дефектограмма, полученная в результате обработки распределения сигналов (фиг. 3) по способу, определенному в соответствии с заявляемым способом.

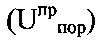

Результаты экспериментальных исследований приведены в таблице 1.

Экспериментальные исследования подтверждают, что заявленные цели в заявляемом способе выполнены: заявленные способ обеспечивает выявление дефектов с заданной вероятностью.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ АВТОМАТИЗИРОВАННОГО НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ КАЧЕСТВА ИЗДЕЛИЙ СЛОЖНОЙ КОНСТРУКЦИИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2023 |

|

RU2812233C1 |

| СПОСОБ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ КАЧЕСТВА ОБЪЕКТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2171469C1 |

| Способ автоматизированного неразрушающего контроля качества изделий и устройство для его осуществления | 2017 |

|

RU2654298C1 |

| Способ ультразвукового неразрушающего контроля качества изделий из стеклопластиков | 2021 |

|

RU2760512C1 |

| СПОСОБ АВТОМАТИЗИРОВАННОГО ПРОСТРАНСТВЕННОГО КОНТРОЛЯ СПЛОШНОСТИ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2018 |

|

RU2676857C1 |

| СПОСОБ ДИАГНОСТИКИ СОСУДИСТОЙ ПАТОЛОГИИ ПУТЕМ АКТИВНОГО ТЕРМОЛОКАЦИОННОГО ЗОНДИРОВАНИЯ | 2009 |

|

RU2428102C1 |

| Способ теплового неразрушающего контроля стабильности качества изделий из полимерных композиционных материалов в процессе их серийного производства | 2016 |

|

RU2644031C1 |

| СПОСОБ АВТОМАТИЗИРОВАННОГО УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ИЗДЕЛИЙ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ ФОРМЫ ТЕЛ ВРАЩЕНИЯ | 2012 |

|

RU2526518C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ГЛУБИНЫ ЗАЛЕГАНИЯ ДЕФЕКТОВ В ИЗДЕЛИЯХ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2017 |

|

RU2650711C1 |

| СПОСОБ АВТОМАТИЗИРОВАННОГО РЕНТГЕНОВСКОГО КОНТРОЛЯ ИЗДЕЛИЙ СЛОЖНОЙ ФОРМЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2023 |

|

RU2815195C1 |

Использование: для неразрушающего контроля качества изделий. Сущность изобретения заключается в том, что сканируют поверхность контролируемого объекта датчиками физических полей, измеряют величины сигналов с каждой точки поверхности контролируемого объекта, разбивают диапазон величин сигналов по их значениям на I интервалов, регистрируют измеренные сигналы по принадлежности к соответствующим интервалам, определяют количество измеренных сигналов в каждом интервале, рассчитывают разность количества измеренных сигналов в последующем и предыдущем интервалах по всему диапазону значений величин измеренных сигналов, в качестве порогового значения величины сигнала излучения физического поля выбирают значение из интервала, для которого разность количества измеренных сигналов в данном и предыдущем интервалах меньше нуля, а разность количества измеренных сигналов в данном и последующем интервалах больше нуля. Принимают, что сигнал на дефектном участке меньше по величине сигнала на качественном участке, вероятность ложного обнаружения дефектов и вероятность пропуска дефектов, исходя из задач контроля. Измеряют величину сигнала в центре интервала, на который попадает наибольшее количество сигналов дефектного участка. Измеряют величину сигнала в центре интервала, на который попадает наибольшее количество сигналов качественного участка. Измеряют номер интервала m, соответствующего величине 0,67  , и номер интервала n, соответствующего 0,67

, и номер интервала n, соответствующего 0,67  . Дополнительно измеряют величину сигнала в центре интервала m и в центре интервала n. Определяют среднеквадратичное значение распределения сигналов на дефектных участках. Определяют среднеквадратичное значение распределения сигналов на качественных участках. Задают соотношение между величинами вероятностей ложного обнаружения и пропуска дефектов:

. Дополнительно измеряют величину сигнала в центре интервала m и в центре интервала n. Определяют среднеквадратичное значение распределения сигналов на дефектных участках. Определяют среднеквадратичное значение распределения сигналов на качественных участках. Задают соотношение между величинами вероятностей ложного обнаружения и пропуска дефектов:  и

и  . Определяют численное значение порогового сигнала путем решения приведенного уравнения. Технический результат: обеспечение возможности повысить достоверность выявления дефектов и обеспечить выявление дефектов с заданной вероятностью. 5 ил., 1 табл.

. Определяют численное значение порогового сигнала путем решения приведенного уравнения. Технический результат: обеспечение возможности повысить достоверность выявления дефектов и обеспечить выявление дефектов с заданной вероятностью. 5 ил., 1 табл.

Способ неразрушающего контроля качества изделий, согласно которому выполняют следующие операции:

- сканируют поверхность контролируемого объекта информационными датчиками физических полей,

- измеряют величины сигналов излучения физического поля с каждой точки поверхности контролируемого объекта,

- разбивают весь диапазон величин сигналов излучения физического поля по их значениям на I интервалов,

- регистрируют измеренные сигналы по принадлежности к соответствующим интервалам,

- определяют количество измеренных сигналов в каждом интервале Ki,

- рассчитывают разность количества измеренных сигналов в последующем и предыдущем интервалах  по всему диапазону значений величин измеренных сигналов,

по всему диапазону значений величин измеренных сигналов,

- в качестве порогового значения величины сигнала излучения физического поля выбирают значение из интервала, для которого разность количества измеренных сигналов в данном и предыдущем интервалах меньше нуля, а разность количества измеренных сигналов в данном и последующем интервалах больше нуля,

отличающийся тем, что

после расчета разности количества измеренных сигналов в последующем и предыдущем интервалах по всему диапазону значений величин измеренных сигналов

- априори определяют, что больше по величине - сигнал на дефектном участке или сигнал на качественном участке, принимают для определенности, что сигнал на дефектном участке меньше по величине сигнала на качественном участке,

- задают  и

и  с учетом задач контроля: для обнаружения всех дефектов с вероятной перебраковкой или отсутствия перебраковки с вероятностью пропуска дефектов, где

с учетом задач контроля: для обнаружения всех дефектов с вероятной перебраковкой или отсутствия перебраковки с вероятностью пропуска дефектов, где

- вероятность ложного обнаружения дефектов,

- вероятность ложного обнаружения дефектов,

- вероятность пропуска дефектов,

- вероятность пропуска дефектов,

- дополнительно измеряют величину сигнала в центре интервала, на который попадает наибольшее количество сигналов дефектного участка -  , удовлетворяющего следующим условиям:

, удовлетворяющего следующим условиям:

- дополнительно измеряют величину сигнала в центре интервала, на который попадает наибольшее количество сигналов качественного участка -  , удовлетворяющего следующим условиям:

, удовлетворяющего следующим условиям:

где i - номер интервала измерения,

- измеряют номер интервала m, соответствующего величине 0,67  , и номер интервала n, соответствующего 0,67

, и номер интервала n, соответствующего 0,67  ,

,

- дополнительно измеряют величину сигнала в центре интервала m -  и в центре интервала

и в центре интервала  ,

,

- определяют среднеквадратичное значение распределения сигналов на дефектных участках:

- определяют среднеквадратичное значение распределения сигналов на качественных участках:

- задают соотношение между величинами:  и

и

при этом величину χ определяют исходя из задач, стоящих перед проведением контроля: обнаружение всех дефектов с допустимой перебраковкой либо выявление только явных дефектов с допустимым пропуском дефектов, и

- определяют численное значение порогового сигнала  путем решения следующего уравнения:

путем решения следующего уравнения:

.

.

| СПОСОБ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ КАЧЕСТВА ОБЪЕКТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2171469C1 |

| МНОГОПАРАМЕТРИЧЕСКИЙ ДЕФЕКТОСКОП | 1997 |

|

RU2123687C1 |

| СПОСОБ АВТОМАТИЗИРОВАННОГО УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ИЗДЕЛИЙ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ ФОРМЫ ТЕЛ ВРАЩЕНИЯ | 2012 |

|

RU2526518C2 |

| Акустический способ неразрушающего контроля качества изделий из многослойных материалов | 1987 |

|

SU1516962A1 |

| US 5167157 A, 01.12.1992 | |||

| US 4924182 A, 08.05.1990. | |||

Авторы

Даты

2018-09-06—Публикация

2015-03-31—Подача