Область техники

Изобретение относится к области измерительной техники и может быть использовано для оценки надежности и качества различных изделий. Особенно актуально применение данного изделия для контроля материалов, имеющих большой разброс физико-механических характеристик, например, многослойных конструкций из полимерных композиционных материалов (ПКМ).

Изобретение может быть использовано для контроля надежности и качества сложных пространственных многослойных конструкций из ПКМ как в процессе производства, так и в процессе эксплуатации: пространственных сетчатых конструкций, отсеков космических аппаратов, ракетных двигателей, элементов авиационных двигателей, трубопроводов, герметичных сосудов и т.п.

Особенно эффективно применение заявленного изобретения при испытании потенциально опасных и дорогих в изготовлении сложных пространственных конструкций, к которым с одной стороны предъявляются высокие требования по надежности и качеству эксплуатации, а с другой стороны они являются достаточно дорогими и трудоемкими в изготовлении для того, чтобы достаточно большое количество конструкций можно было заменить другими изделиями, имеющими требуемые параметры. Достоверное выявление дефектов очень актуально для изделий ракетно-космической техники, где существуют взаимно исключающие требования: когда, с одной стороны, требуется обеспечить необходимую надежность конструкции (т.е., например, увеличить толщину конструкции или не допустить в работу дефектных изделий), а, с другой стороны, имеются ограничения по массе и габаритным размерам, которые требуют уменьшить толщину материалов.

При этом требуется определить потенциально опасные места (узлы конструкции), которые в первую очередь могут разрушиться (вследствие наличия дефектов типа нарушения сплошности), что может привести к аварии и которые возможно необходимо укреплять.

Уровень техники

Достоверное определение качества сплошности материала является актуальной задачей в процессе создания эффективных и надежных конструкций из различных материалов.

Существует большое количество методов контроля сплошности материала: рентгеновский, ультразвуковой, визуальный оптический, токовихревой и др.

Каждый метод имеет свои особенности и области применения.

Но все методы имеют одну общую операцию - процесс обнаружения и идентификации нарушения сплошности (дефектов), т.е. выделение в контролируемом материале областей, имеющих характеристики, отличные от основного материала.

Это могут быть, например, трещины, расслоения. Задача значительно усложняется наличием сложной формы поверхности изделий и сложной внутренней конструкцией -например, турбинные лопатки.

Перспективным направлением в современной технике является использование композитных материалов, как металлических, так и полимерных, обладающих рядом преимуществ перед традиционными материалами, особенно в авиакосмических отраслях техники, машиностроении, энергетике и др.

С другой стороны, такие материалы вызывают существенные трудности при их неразрушающем контроле. Это вызвано большим разнообразием видов таких материалов, специфическими особенностями конструкций из них и технологией изготовления, и случайным изменением физико-механических и прочностных характеристик, большим разнообразием типов материалов, и их характеристик. Это затрудняет выделение и идентификацию дефектов.

Кроме того, эти материалы в большинстве отраслей промышленности работают в условиях статических и динамических нагрузок, что накладывает существенные ограничения на технологии неразрушающего контроля.

Повысить качество сложных конструкций невозможно без достоверной оценки критериев качества материалов. Соответственно невозможна разработка мероприятий и технологий по повышению качества конструкций.

Одним из признаков качества конструкций, особенно в ракетно-космической и авиационной отраслях, являются массогабаритная и энергетическая характеристики, которые в немалой степени определяются, в т.ч. качеством сплошности материала.

Учитывая, что такие конструкции являются, как правило, достаточно дорогими, как в стоимостном выражении, так и в трудоемкости изготовления, и очевидно, что выход их строя конструкции ведет к большим финансовым и другим потерям, необходимо с одной стороны каждую конструкцию подвергать испытанию на предмет соответствия ее качества характеристик требуемым, а с другой стороны, эти испытания должны минимально «травмировать» конструкцию при максимальной информативности результатов испытаний.

Здесь на первое место выходят методы неразрушающего контроля, основанные на различных физических принципах и методы достоверного для решаемой задачи обнаружения внутренних нарушений сплошности по анализу изменения результатов взаимодействия физических полей с контролируемым материалом. Они позволяют объективно определять фактическое состояние конструкции, оценить надежность их эксплуатации и дать рекомендации по ее ремонту или восстановлению.

Существует большое количество методов и средств неразрушающего контроля материалов (дефектоскопии) и устройств для их осуществления.

Одним из наиболее востребованных методов неразрушающего контроля является рентгеновский метод, который широко описан в литературе. Он обладает достаточно большой обнаружительной способностью, информативностью, наглядностью, большими перспективами автоматизации по обнаружению и идентификации внутренних несполошностей (дефектов).

Общий недостаток всех существующих методов и средств автоматизированного рентгеновского неразрушающего контроля заключается в возможности автоматизированного неразрушающего контроля изделий правильной формы: цилиндр, плоскость и др. (Например, обнаружение дефектов сварных швов на трубах). Обнаружение дефектных участков осуществляется путем яркости рентгеновского изображения. Это простой и надежный метод. Однако он обладает принципиальным недостатком: практически невозможно контролировать (выявлять и идентифицировать дефекты) изделия сложной конструкции и со сложным сочетанием материалов. Получаемые радиографические изображения сложных конструкций сами являются достаточно сложными для расшифровки и признаки дефектов незаметны на фоне изображений самой конструкции. А изготовить эталонные образцы со всеми вариантами характеристик внутренних дефектов практически невозможно. В этом случае происходит обнаружение некоторого «усредненного» дефекта и с большой вероятностью возможен пропуск опасных дефектов. Такой метод не учитывает влияния случайных изменений свойств контролируемых материалов на результаты контроля.

Поэтому на сегодняшний день имеется потребность в создании способа контроля реальных конструкций из сложных материалов и устройства для его осуществления, который может применяться на практике для широкого круга объектов с различными характеристиками и изменяемыми характеристика материала и позволяет обнаруживать различные типы внутренних дефектов на фоне изменяемых характеристик материала, которые могут содержать признаки ложных дефектов.

Настоящее изобретение направлено на решение задачи обеспечения достоверного контроля качества сплошности многослойных сложных конструкций и их элементов в процессе производства и в реальных условиях эксплуатации. Т.е. в конечном итоге изобретение направлено на повышение безопасности эксплуатации сложных потенциально опасных конструкций.

Наиболее близким аналогом к заявленному способу и реализующему его устройству является способ и устройство: «Универсальный рентгенотелевизионный комплекс для контроля трубопроводной арматуры большого диаметра FILIN-415. Производитель компания ЗАО «Тестрон», РФ» (информация взята из каталога продукции фирмы-производителя оборудования).

Комплекс предназначен для автоматизированного рентгеноскопического контроля продольных и кольцевых швов, а также панорамной радиографии кольцевых швов штампосварных тройников, крутоизогнутых отводов, переходов, узлов трубопроводов и обечаек.

Известный способ включает следующие действия:

- автоматизированное сканирование конструкции,

- рентгеновский контроль непрерывный,

- обнаружение дефектов в процессе контроля.

Известное устройство включает: сканирующую систему, систему регистрации рентгеновского излучения, регистратор, при этом выход сканирующей системы жестко связан с контролируемым изделием, вход системы регистрации рентгеновского излучения через рентгеновское излучение связан с вторым выходом контролируемого изделия, выход системы регистрации рентгеновского излучения подключен к первому входу регистратора, выход сканирующей системы подключен к второму входу регистратора.

Известный способ и реализующее его устройство более достоверен, чем способы, приведенные в качестве аналогов, но обладает такими же существенным недостатком. Недостаток связан с тем, что конструкция контролируемого изделия может иметь сложную пространственную форму, а материалы могут иметь достаточно большой разброс характеристик на различных участках и влияние этих факторов невозможно компенсировать способом, изложенном в прототипе.

Сущность изобретения

Технический результат, достигаемый при использовании изобретения, заключается в повышении достоверности выявления дефектов в изделиях сложной пространственной формы из различных материалов, т.е., в конечном итоге, повышении достоверности результатов оценки технического и эксплуатационного состояния сложных конструкций и их элементов.

Технический результат достигается за счет того, что в способе автоматизированного рентгеновского контроля изделий сложной формы, включающем автоматизированное сканирование изделия, непрерывный рентгеновский контроль, обнаружение дефектов в процессе непрерывного рентгеновского контроля, последовательно сканируют эталонную конструкцию сложной формы в различных плоскостях, регистрируют рентгеновское изображение по каждой плоскости сканирования,

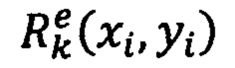

где:  - номер плоскости сканирования,

- номер плоскости сканирования,  - координаты

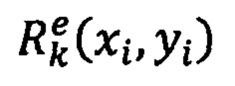

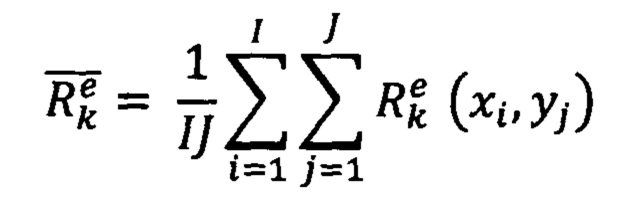

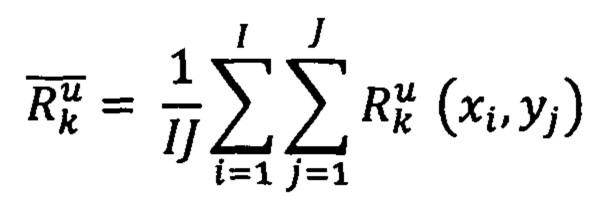

- координаты  - ой точек плоскости сканирования, R - яркость рентгеновского изображения, определяют среднее значение яркости рентгеновского изображения

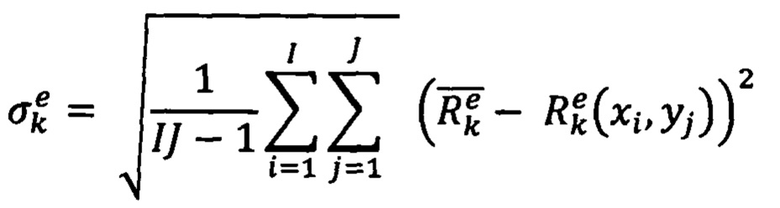

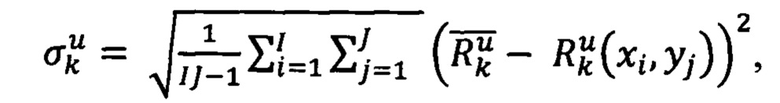

- ой точек плоскости сканирования, R - яркость рентгеновского изображения, определяют среднее значение яркости рентгеновского изображения  и среднеквадратичное отклонение яркости рентгеновского изображения

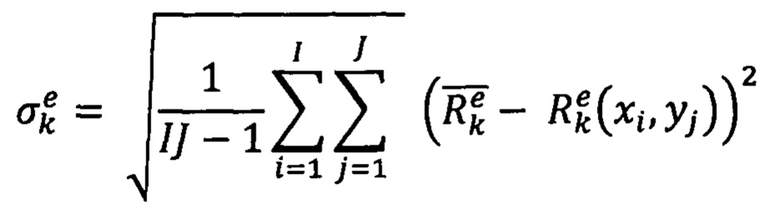

и среднеквадратичное отклонение яркости рентгеновского изображения  на каждой плоскости сканирования эталонной конструкции:

на каждой плоскости сканирования эталонной конструкции:

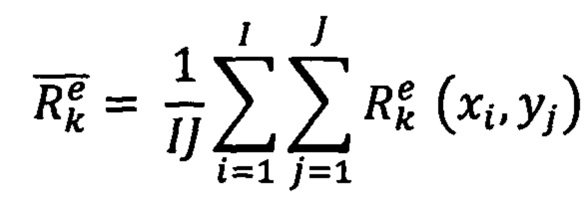

где

I - количество точек «i» по координате

J - количество точек «j» по координате

k - номер плоскости сканировнаия,

- формируют пороговое значение на изображении эталонной конструкции в каждой точке изображения:

где А - коэффициент, определяющий величину порогового значения яркости по превышению над шумами,

- сканируют контролируемое изделие в тех же плоскостях, что и эталонную конструкцию,

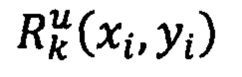

- регистрируют рентгеновское изображение по каждой плоскости сканирования контролируемого изделия,

определяют среднее значение яркости рентгеновского излучения и среднеквадратичное отклонение яркости рентгеновского излучения контролируемого изделия:

и

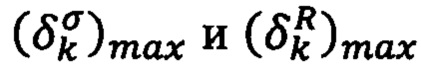

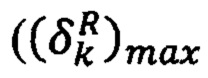

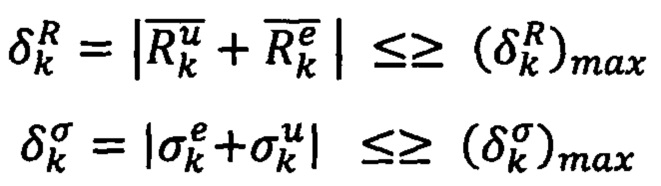

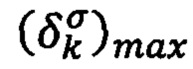

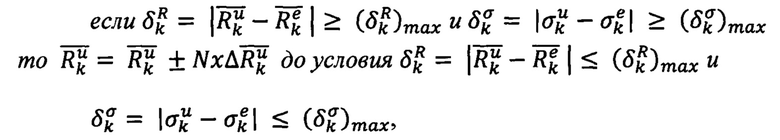

- сравнивают средние значения и среднеквадратичные отклонения яркости рентгеновского излучения значения - в каждой k-ой плоскости эталонной и контролируемого изделия с максимальным значением погрешности  ) следующим образом:

) следующим образом:

- если средние значения и среднеквадратичные отклонения эталонной и контролируемого изделия отличаются на величину, не превышающую максимальную погрешность, то контроль продолжают, осуществляя сканирование следующей плоскости контролируемого изделия,

- если средние значения и среднеквадратичные отклонения эталонной и контролируемого изделия отличаются больше, чем на величину максимальной погрешности, корректируют изображение контролируемого изделия следующим образом:

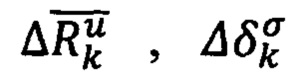

где  - количество шагов корректировки изображения,

- количество шагов корректировки изображения,

- шаг корректировки изображения,

- шаг корректировки изображения,

- выявляют дефекты на рентгеновском изображении, сравнивая рентгеновское изображение контролируемого изделия с пороговым значением эталонной конструкции, следующим образом:

Технический результат в части способа усиливается тем, что плоскости сканирования определяют возможными расположениями внутренних дефектов, а значения  задают перед началом контроля с учетом вида конструкции и контролируемого материала.

задают перед началом контроля с учетом вида конструкции и контролируемого материала.

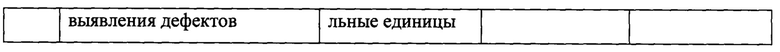

Технический результат в части устройства достигается за счет того, что устройство включает сканирующую систему, систему регистрации рентгеновского излучения, регистратор, при этом сканирующая система установлена с возможностью сканировать контролируемое изделие, а система регистрации рентгеновского излучения - с возможностью регистрировать излучение от контролируемого изделия, выход сканирующей системы подключен к второму входу регистратора. Согласно изобретению, в него дополнительно включены: первый-третий блоки памяти, первый -пятый вычислители, электронный ключ, датчик позиционирования, вычислитель порогового значения, первый-второй инверторы, первый-второй сумматоры, первый - третий блоки сравнения и блок продолжения сканирования. При этом первый выход контролируемого изделия связан с входом датчика позиционирования, установленного с возможностью определения расположения контролируемого изделия, выход системы регистрации рентгеновского излучения подключен к входу электронного ключа, первый выход электронного ключа подключен к входу первого блока памяти, второй выход электронного ключа подключен к первому входу второго блока памяти, первый выход первого блока памяти подключен к входу первого вычислителя, второй выход первого блока памяти подключен к входу второго вычислителя, выход датчика позиционирования подключен одновременно к второму входу второго блока памяти и второму входу первого блока памяти, первый выход первого вычислителя подключен к третьему входу третьего блока памяти, второй выход первого вычислителя подключен к второму входу вычислителя порогового значения, первый выход второго вычислителя подключен к первому входу вычислителя порогового значения, второй выход второго вычислителя подключен к второму входу третьего блока памяти, выход вычислителя порогового значения подключен к первому входу третьего блока памяти, первый выход второго блока памяти подключен к входу третьего вычислителя, второй выход второго блока памяти подключен к входу четвертого вычислителя, выход третьего вычислителя подключен к входу первого инвертора, выход четвертого вычислителя подключен к входу второго инвертора, выход первого инвертора подключен к первому входу первого сумматора, выход второго инвертора подключен к первому входу второго сумматора, четвертый выход третьего блока памяти подключен к второму входу первого сумматора, третий выход третьего блока памяти подключен к второму входу второго сумматора, выход первого сумматора подключен к первому входу первого блока сравнения, выход второго сумматора подключен к первому входу второго блока сравнения, первый выход третьего блока памяти подключен к второму входу второго блока сравнения, второй выход третьего блока памяти подключен к второму входу первого блока сравнения, первый выход второго блока сравнения подключен к первому входу пятого вычислителя, второй выход второго блока сравнения подключен к третьему входу пятого вычислителя, выход первого блока сравнения подключен к второму входу пятого вычислителя, выход пятого вычислителя подключен к первому входу третьего блока сравнения, выход первого блока сравнения подключен к второму входу третьего блока сравнения, первый выход третьего блока сравнения подключен к входу блок продолжения сканирования, второй выход третьего блока сравнения подключен к первому входу регистратора, выход блока продолжения сканирования подключен к входу сканирующей системы, а второй выход второго блока сравнения подключен к третьему входу третьего блока сравнения.

Описание фигур чертежей

Сущность изобретения и возможность достижения технического результата будут более понятны из последующего описания со ссылками на позиции чертежей, где на:

фиг. 1 приведена структурная схема устройства, автоматизированного рентгеновского неразрушающего контроля качества изделий сложной конструкции,

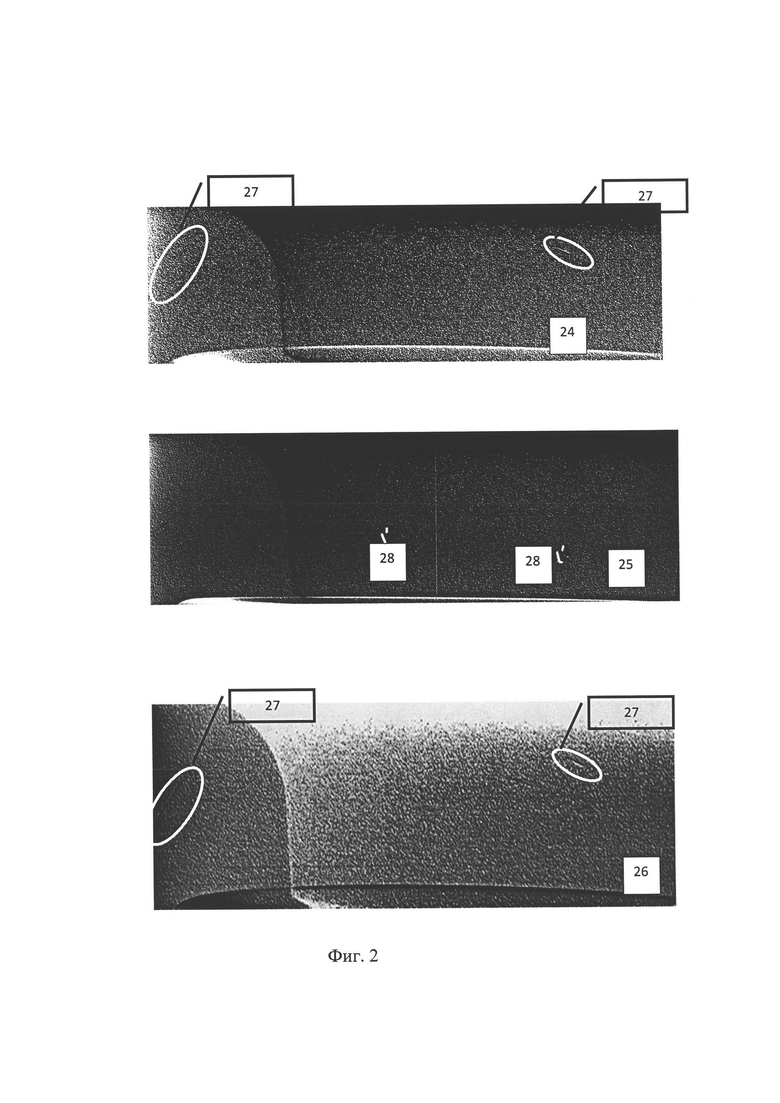

фиг.2 приведены результаты рентгеновского контроля,

фиг.3 приведено устройство регистрации (панель) рентгеновского излучения,

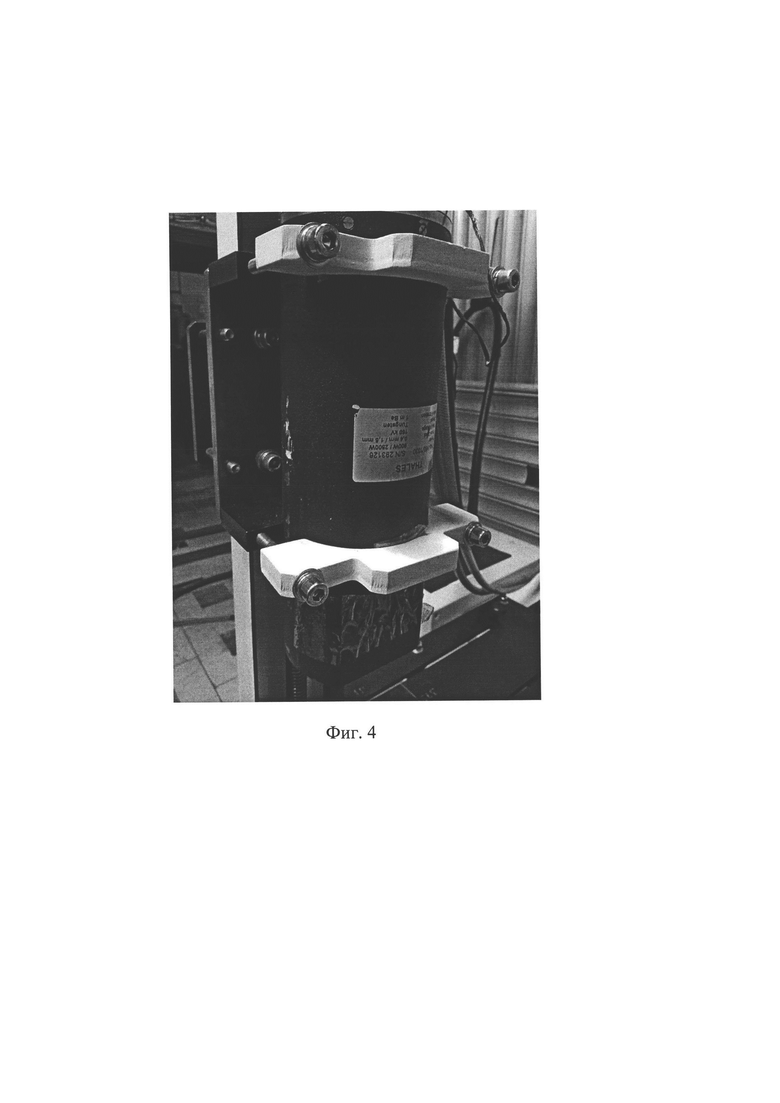

фиг.4 приведено устройство излучения (рентгеновская труба),

фиг.5 приведен интерфейс оператора устройства, автоматизированного рентгеновского неразрушающего контроля качества изделий сложной конструкции,

фиг. 6 приведен чертеж устройства, автоматизированного рентгеновского неразрушающего контроля качества изделий сложной конструкции.

На фигурах использованы следующие обозначения:

1 - контролируемое изделие,

2 - систему регистрации рентгеновского излучения,

3 - первый блок памяти,

4 - первый вычислитель,

5 - электронный ключ,

6 - сканирующая система (5-ти координатная),

7 - второй вычислитель,

8 - датчик позиционирования,

9 - второй блок памяти,

10 - вычислитель порогового значения,

11 - третий вычислитель,

12 - четвертый вычислитель,

13 - третий блок памяти,

14 - первый инвертор,

15 - второй инвертор,

16 - первый сумматор,

17 - второй сумматор,

18 - пятый вычислитель,

19 - первый блок сравнения,

20 - второй блок сравнения,

21 - третий блок сравнения,

22 - регистратор,

23 - блок продолжения сканирования,

24 - рентгеновское изображение изделия по результатам контроля по способу, описанному в прототипе,

25 - эталонное рентгеновское изображение изделия,

26 - рентгеновское изображение по результатам контроля по заявляемому способу,

27 - области дефектов в изделии,

28 - маркеры на контролируемом изделии.

Предпочтительный вариант осуществления изобретения

Все используемые электронные блоки построены на основе стандартных микропроцессорных схем и микропроцессорных сборок с перепрограммируемыми запоминающими устройствами (см., например, Угрюмов Е.П. Цифровая схемотехника: учебн. пособие для вузов. - 3-е изд. перераб. и доп.- СПб.: - БХВ-Петербург, 2010.).

В качестве устройства регистрации используется источник рентгеновского излучения (рентгеновская трубка) и панель (2). Информация поступает на регистратор (22)- компьютерную систему со специальным программным обеспечением. На фиг.5 приведен интерфейс оператора регистратора.

В качестве объекта сложной формы использована прессованная деталь из композитного материала, имеющую сложную геометрическую конструкцию -криволинейные поверхности, переменную толщину стенок, внутренние перемычки для увеличения жесткости, внутренние полости.

Особенностями таких деталей является потенциальное наличие большого многообразия внутренних дефектов различных размеров и конфигураций, которые могут располагаться в любом месте материала (как на наружных слоях материала, так и на внутренних конструкциях).

Особенностью рентгеновского контроля является то, что для выявления дефектов необходимо, чтобы размер дефекта в направлении рентгеновского просвечивания составлял не менее 5-7% от толщины материала в данном направлении.

Следует учесть, что на выявление дефектов большое влияние оказывают случайные технологические отклонения, например, случайное изменение (на 1-3%) плотности материала, отклонения размеров конструкции от номинального и т.п.

Поэтому требуется «просвечивать» такие детали в максимальном количестве направлений, а для исключения влияния мешающих факторов (описаны выше) требуется постоянное сравнение с эталонным изображением. На что и направлено изобретение.

Такую деталь невозможно контролировать традиционными способами рентгеновского контроля, когда количество проекций ограничено и отсутствует сравнение с эталонными (бездефектными) изображениями и большое влияние субъективных факторов - человеческих факторов.

Способ осуществляется следующим образом (фиг.1-6).

Перед началом рентгеновского контроля выбирают эталонную конструкцию (эталонное контролируемое изделие (1) из условий:

- типовая конструкция для серии контролируемых изделий,

- отсутствие внутренних дефектов. Это достигается путем неразрушающего контроля всеми доступными методами контроля (ультразвукового, акустического, теплового и др.). Для контроля единичного изделия применение различных методов допустимо.

Сканируют эталонную конструкцию сложной формы (изделие) (1) в различных плоскостях с помощью сканирующей системы (6) (фиг.6). Одновременно с процессом сканирования функционирует датчик позиционирования (8), который связан с контролируемым изделием (1). Назначение датчика позиционирования (8) -позиционирование контролируемой области на поверхности контролируемого изделия (1), плоскости сканирования и т.п., формирование соответствующих координат и передача координат на второй блок памяти (9) и первый блок памяти (3) для установления соответствия между зарегистрированным рентгеновским изображением контролируемого изделия (1) и местоположением контролируемого участка изделия (1).

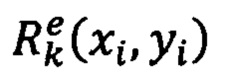

Посредством системы регистрации рентгеновского изображения (фиг.3, фиг.4) (2) осуществляют регистрацию рентгеновского изображения по всем необходимым плоскостям сканирования:

где:

- Номер плоскости сканирования,

- Номер плоскости сканирования,

- координаты

- координаты  - ой точек плоскости сканирования,

- ой точек плоскости сканирования,

R - яркость рентгеновского изображения.

На фиг.2 (позиция 25), в качестве примера, приведено видеоизображение результата рентгеновского контроля эталонного изделия в k-й плоскости сканирования.

Количество и местоположение плоскостей сканирования и, соответственно, рентгеновских изображений определяется исходя из конструктивных особенностей контролируемого изделия (1) из условия обеспечения выявления всех необходимых для выявления внутренних дефектов типа нарушения сложности.

В процессе контроля эталонной конструкции (эталонного контролируемого изделия (1)) электронный ключ (5) направляет информацию - результаты рентгеновских изображений - на первый блок памяти (3), на который одновременно поступают сигналы с датчика позиционирования (8) о координатах участка контролируемого изделия(1).

Информация с блока памяти (3) (характеристики рентгеновского изображения и его координаты) поступают в первый (4) и второй (7) вычислители, которые выполнены на стандартных микропроцессорах.

Данные вычислители (4,7) определяют характеристики изображения (среднее значение, среднеквадратичное отклонение) на каждой плоскости сканирования эталонной конструкции (эталонного контролируемого изделия (1)).

Первый вычислитель (4) определяет среднее значение яркости рентгеновского изображения k-ой плоскости сканирования:

где

I - количество точек «i» по координате

J - количество точек «j» по координате

Второй вычислитель (7) определяет среднеквадратичное отклонение яркости рентгеновского изображения k-ой плоскости сканирования:

Сигналы с первого вычислителя (4) и второго вычислителя (7) поступают в вычислитель порогового значения (10), где осуществляется определение порогового значения сигнала в k-й плоскости сканирования в каждой точке рентгеновского изображения эталонной конструкции (эталонного изделия (1)):

где А - коэффициент, определяющий величину порогового значения яркости -превышение на шумы, обычно, а ≥ 3. Данный коэффициент задается перед началом проведения контроля исходя из необходимой вероятности выявления дефектов.

Величину порогового значения сигнала передают в третий блок памяти (13). Сюда же передают информацию о среднем значении яркости рентгеновского изображения k-ой плоскости сканирования из первого вычислителя (4) и среднеквадратичном отклонении яркости рентгеновского изображения k-ой плоскости сканирования из второго вычислителя (7).

После завершения первого подготовительного этапа, автоматизированного рентгеновского автоматизированного контроля определение порогового значения сигнала, начинается второй этап - собственно сам автоматизированный контроль реальных изделий (1).

Сканируют реальное изделие сложной формы, (\) в различных плоскостях с помощью сканирующей системы (6). Одновременно с процессом сканирования функционирует датчик позиционирования (8), который связан с контролируемым изделием (1). Назначение датчика позиционирования (8) - позиционирование контролируемой области на поверхности контролируемого изделия (1), плоскости сканирования и т.п., формирование соответствующих координат и передача координат на второй блок памяти (9) и первый блок памяти (3) для установления соответствия между зарегистрированным рентгеновским изображением контролируемого изделия (1) и местоположением контролируемого участка изделия (1).

Посредством системы регистрации рентгеновского изображения (2) осуществляют регистрацию рентгеновского изображения по всем необходимым плоскостям сканирования:

На фиг.2 (позиция 24), в качестве примера, приведено видеоизображение результата рентгеновского контроля реального изделия в k-й плоскости сканирования (в той же плоскости сканирования, что и сканирование эталонного изделия).

В процессе контроля реальной конструкции (реального контролируемого изделия (1)) электронный ключ (5) направляет информацию - результаты рентгеновских изображений - на второй блок памяти (9), на который одновременно поступают сигналы с датчика позиционирования (8) о координатах участка контролируемого изделия(1).

Информация с второго блока памяти (9) (характеристики рентгеновского изображения и его координаты) поступают в третий (И) и четвертый (12) вычислители, которые выполнены на стандартных микропроцессорах.

Данные вычислители (11, 12) определяют характеристики изображения (среднее значение, среднеквадратичное отклонение) на каждой плоскости сканирования реальной конструкции (реального контролируемого изделия (1)).

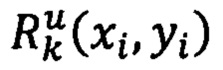

Третий вычислитель (11) определяет среднее значение яркости рентгеновского изображения k-ой плоскости сканирования:

Четвертый вычислитель (12) определяет среднеквадратичное отклонение яркости рентгеновского изображения k-ой плоскости сканирования:

Из третьего (11) и четвертого (12) вычислителей сигналы поступают, соответственно, на инверторы (14 и 15).

В инверторах (14 и 15) сигналы, соответствующие величинам  которые поступили из третьего (11) и четвертого (12) вычислителей меняют свой знак на противоположный, соответственно,:

которые поступили из третьего (11) и четвертого (12) вычислителей меняют свой знак на противоположный, соответственно,:

Инвертированный сигнал из блока (11) поступает на первый вход первого сумматора (16). Инвертированный сигнал из блока (12) поступает на второй сумматор (17).

На второй вход сумматора (16) из третьего блока памяти (13) поступает сигнал, соответствующий  .

.

Соответственно, на второй вход сумматора (17) из третьего блока памяти (13) поступает сигнал, соответствующий  .

.

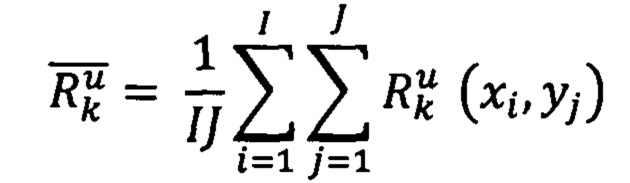

В сумматорах (16 и 17) осуществляется сложение прямых и инвертированных сигналов поступивших от сумматоров (16,17) и третьего блока памяти (13):

Сигналы, соответствующие G1 и G2 поступают, соответственно, первый (19) и второй (20) блоки сравнения где осуществляется сравнение сигналов путем их сложения соответствующих характеристикам изображения - средние значения и среднеквадратичные значения - в каждой k-ой плоскости эталонной и контролируемой конструкции с соответствующим максимальным значением погрешности  и

и  следующим образом:

следующим образом:

- математическое обозначение абсолютной величины,

- математическое обозначение абсолютной величины,

максимальная допустимая погрешность отличия среднего и среднеквадратичного отклонения значения яркости рентгеновского изображения эталонной конструкции и реальной конструкции (контролируемого изделия).

максимальная допустимая погрешность отличия среднего и среднеквадратичного отклонения значения яркости рентгеновского изображения эталонной конструкции и реальной конструкции (контролируемого изделия).

Эти величины задаются, как правило, перед началом контроля исходя из соображений максимальной достоверности выявления дефектов, хранятся в третьем блоке памяти (13), откуда поступают в блоки сравнения, соответственно, (19) и (20).

Так если в некотором композитном материале «яркость дефекта» на рентгеновском изображении по отношению к «яркости материал» в направлении просвечивания составляет, например, 10%, (т.е. дефект на рентгеновском изображении на 10% светлее (или темнее) материала то эти величины задают, как правило, в пределах 2-3% от яркости дефекта).

Обычно принимают эти величины равными:

Если характеристики изображений эталонной и контролируемой конструкции (1) отличаются на величину, не превышающую максимальной погрешности  и

и  , то соответствующие сигналы с блоков сравнения (19, 20) поступают на третий блок сравнения (21), где вырабатывается соответствующий сигнал, который поступает на блок продолжения сканирования (23) и далее управляющий сигнал с блока (23) на сканирующую систему (6). Контроль продолжается и осуществляется сканирование следующей плоскости (k+1).

, то соответствующие сигналы с блоков сравнения (19, 20) поступают на третий блок сравнения (21), где вырабатывается соответствующий сигнал, который поступает на блок продолжения сканирования (23) и далее управляющий сигнал с блока (23) на сканирующую систему (6). Контроль продолжается и осуществляется сканирование следующей плоскости (k+1).

Если характеристики изображений эталонной и контролируемой конструкции отличаются больше, чем на величину максимальной погрешности, т.е:

то соответствующие сигналы с блоков сравнения (19) и (20) поступают в пятый вычислитель (18), где осуществляется корректировка рентгеновского изображения следующим образом:

- шаги корректировки изображения,

- шаги корректировки изображения,

- задаются перед началом контроля исходя и зашумленности рентгеновского изображения, хранятся в третьем блоке памяти (13). Как правило,

- задаются перед началом контроля исходя и зашумленности рентгеновского изображения, хранятся в третьем блоке памяти (13). Как правило,  Далее одновременно осуществляются два действия.

Далее одновременно осуществляются два действия.

- через блоки (21) и (23) подается сигнал на сканирующую систему (6) о продолжении сканирования;

- в блоке сравнения (21) выявляют дефекты в k-й плоскости сканирования на рентгеновском изображении, сравнивая рентгеновское изображение контролируемой конструкции с пороговым значением эталонной конструкции, следующим образом:

- результаты контроля регистрируются в регистраторе (22).

Управление процессом контроля осуществляют через интерфейс оператора (фиг. 5).

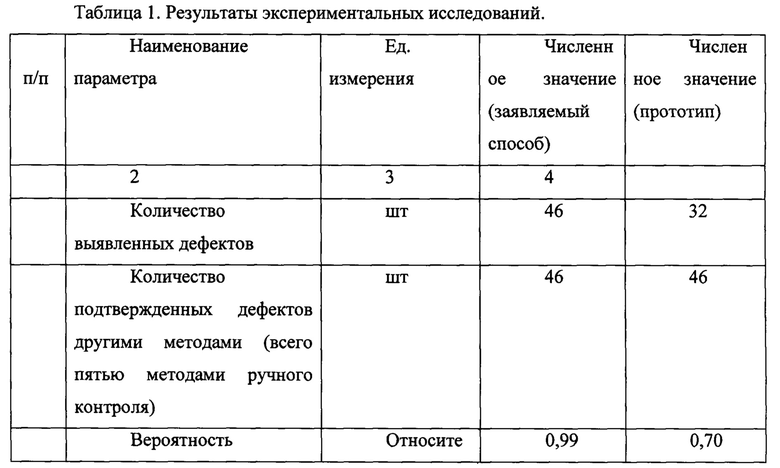

Экспериментальные исследования проводились на автоматизированной установке рентгеновского контроля (фиг.6) на изделии из композитных материалов сложной формы с проведением контроля по способу, описанному в прототипе и по заявляемому способу.

За счет независимого перемещения системы регистрации рентгеновского излучения (2) и сканирующей системы (6) осуществляется 5-ти координатное сканирование направления просвечивания изделия, что позволяет «посмотреть» изделие под различными углами и в различных плоскостях и, следовательно, достоверно обнаружить дефекты.

Результаты контроля в виде цифровых матриц яркости рентгеновского изображения «собираются» в компьютере, фиг.5 (интерфейс оператора), где осуществляется вся обработка в соответствии с представленным способом.

На фиг.2 (позиция 25), в качестве примера, приведено изображение рентгеновского контроля эталонного изделия сложной формы.

На фиг.2 (позиция 24) приведено рентгеновское изображение реального изделия, полученное по способу, описанному в прототипе. Из фиг.2 (позиция 24) видно, что дефекты (27) практически не различимы и если заранее не знать, где они находятся то вероятность их обнаружения достаточно низкая.

В результате рентгеновского контроля по заявляемому способу (фиг.2, поз.26) с использованием рентгеновского изображения эталонного изделия дефекты (27) выявляются, практически со 100%-й вероятностью.

Результаты экспериментальных исследований результатов рентгеновского контроля серии 100 изделий приведены в таблице 1.

Экспериментальные исследования наглядно подтверждают, что заявленный способ автоматизированного рентгеновского неразрушающего контроля качества изделий сложной конструкции и устройство для его осуществления обеспечивают:

- повышение достоверности выявления дефектов в изделиях,

- обеспечивает выявление дефектов с заданной вероятностью.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ АВТОМАТИЗИРОВАННОГО НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ КАЧЕСТВА ИЗДЕЛИЙ СЛОЖНОЙ КОНСТРУКЦИИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2023 |

|

RU2812233C1 |

| СПОСОБ АВТОМАТИЗИРОВАННОГО ПРОСТРАНСТВЕННОГО КОНТРОЛЯ СПЛОШНОСТИ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2018 |

|

RU2676857C1 |

| Способ автоматизированного неразрушающего контроля качества изделий и устройство для его осуществления | 2017 |

|

RU2654298C1 |

| Способ теплового неразрушающего контроля стабильности качества изделий из полимерных композиционных материалов в процессе их серийного производства | 2016 |

|

RU2644031C1 |

| СПОСОБ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ КАЧЕСТВА ОБЪЕКТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2171469C1 |

| Способ автоматизированного контроля сплошности изделий и устройство для его осуществления | 2019 |

|

RU2720437C1 |

| СПОСОБ ТЕПЛОВОГО КОНТРОЛЯ НАДЕЖНОСТИ КОНСТРУКЦИЙ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ ПО АНАЛИЗУ ВНУТРЕННИХ НАПРЯЖЕНИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2506575C1 |

| СПОСОБ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ КАЧЕСТВА ИЗДЕЛИЙ | 2015 |

|

RU2666158C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ГЛУБИНЫ ЗАЛЕГАНИЯ ДЕФЕКТОВ В ИЗДЕЛИЯХ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2017 |

|

RU2650711C1 |

| СПОСОБ ЭЛЕКТРОСИЛОВОЙ ТЕРМОГРАФИИ ПРОСТРАНСТВЕННЫХ ОБЪЕКТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2018 |

|

RU2690033C1 |

Использование: для автоматизированного рентгеновского контроля изделий сложной формы. Сущность изобретения заключается в том, что последовательно сканируют эталонную конструкцию в различных плоскостях, регистрируют рентгеновское изображение по каждой плоскости сканирования, определяют среднее значение яркости рентгеновского изображения и среднеквадратичное отклонение яркости рентгеновского изображения на каждой плоскости сканирования эталонной конструкции. Формируют пороговое значение на изображении эталонной конструкции в каждой точке изображения. Сканируют контролируемое изделие в тех же плоскостях, что и эталонную конструкцию, регистрируют рентгеновское изображение по каждой плоскости сканирования контролируемого изделия, определяют среднее значение яркости рентгеновского излучения и среднеквадратичное отклонение яркости рентгеновского излучения контролируемого изделия, сравнивают средние значения и среднеквадратичные отклонения яркости рентгеновского излучения значения. Если средние значения и среднеквадратичные отклонения эталонной конструкции и контролируемого изделия отличаются на величину, не превышающую максимальную погрешность, то контроль продолжают, осуществляя сканирование следующей плоскости контролируемого изделия. Если средние значения и среднеквадратичные отклонения эталонной конструкции и контролируемого изделия отличаются больше, чем на величину максимальной погрешности, корректируют изображение контролируемого изделия. Выявляют дефекты на рентгеновском изображении, сравнивая рентгеновское изображение контролируемого изделия с пороговым значением эталонной конструкции. Технический результат: обеспечение возможности повышения достоверности выявления дефектов. 2 н. и 2 з.п. ф-лы, 6 ил., 1 табл.

1. Способ автоматизированного рентгеновского контроля изделий сложной формы, включающий

- автоматизированное сканирование изделия,

- непрерывный рентгеновский контроль,

- обнаружение дефектов в процессе непрерывного рентгеновского контроля,

отличающийся тем, что:

- последовательно сканируют эталонную конструкцию сложной формы в различных плоскостях,

- регистрируют рентгеновское изображение по каждой плоскости сканирования

где k - номер плоскости сканирования,

xi, yj - координаты i-й, j-й точек плоскости сканирования,

R - яркость рентгеновского изображения,

- определяют среднее значение яркости рентгеновского изображения  и среднеквадратичное отклонение яркости рентгеновского изображения

и среднеквадратичное отклонение яркости рентгеновского изображения  на каждой плоскости сканирования эталонной конструкции:

на каждой плоскости сканирования эталонной конструкции:

где I - количество точек «i» по координате xi,

J - количество точек «j» по координате yj,

k - номер плоскости сканирования,

- формируют пороговое значение на изображении эталонной конструкции в каждой точке изображения:

где А - коэффициент, определяющий величину порогового значения яркости по превышению над шумами,

- сканируют контролируемое изделие в тех же плоскостях, что и эталонную конструкцию,

- регистрируют рентгеновское изображение по каждой плоскости сканирования контролируемого изделия,

- определяют среднее значение яркости рентгеновского излучения и среднеквадратичное отклонение яркости рентгеновского излучения контролируемого изделия:

и

- сравнивают средние значения и среднеквадратичные отклонения яркости рентгеновского излучения значения - в каждой k-й плоскости эталонной конструкции и контролируемого изделия с максимальным значением погрешности  ) следующим образом:

) следующим образом:

- если средние значения и среднеквадратичные отклонения эталонной конструкции и контролируемого изделия отличаются на величину, не превышающую максимальную погрешность, то контроль продолжают, осуществляя сканирование следующей плоскости контролируемого изделия,

- если средние значения и среднеквадратичные отклонения эталонной конструкции и контролируемого изделия отличаются больше, чем на величину максимальной погрешности, корректируют изображение контролируемого изделия следующим образом:

где N - количество шагов корректировки изображения,

- шаг корректировки изображения,

- шаг корректировки изображения,

- выявляют дефекты на рентгеновском изображении, сравнивая рентгеновское изображение контролируемого изделия с пороговым значением эталонной конструкции, следующим образом:

2. Способ по п. 1, отличающийся тем, что плоскости сканирования определяют возможными расположениями внутренних дефектов.

3. Способ по п. 1, отличающийся тем, что значения  задают перед началом контроля с учетом вида конструкции и контролируемого материала.

задают перед началом контроля с учетом вида конструкции и контролируемого материала.

4. Устройство автоматизированного рентгеновского контроля изделий сложной формы, включающее

сканирующую систему (6),

систему регистрации рентгеновского излучения (2),

регистратор (22),

при этом сканирующая система (6) установлена с возможностью сканировать контролируемое изделие (1), а система регистрации рентгеновского излучения (2) - с возможностью регистрировать излучение от контролируемого изделия (1),

выход сканирующей системы (6) подключен ко второму входу регистратора (22),

отличающееся тем, что в него дополнительно включены:

первый-третий блоки памяти (3, 9, 13),

первый-пятый вычислители (4, 7, 11, 12, 18),

электронный ключ (5),

датчик позиционирования (8),

вычислитель порогового значения (10),

первый-второй инверторы (14, 15),

первый-второй сумматоры (16, 17),

первый-третий блоки сравнения (19, 20, 21) и

блок продолжения сканирования (23),

при этом первый выход контролируемого изделия (1) связан с входом датчика позиционирования (8), установленного с возможностью определения расположения контролируемого изделия,

выход системы регистрации рентгеновского излучения (2) подключен к входу электронного ключа (5),

первый выход электронного ключа (5) подключен к входу первого блока памяти (3),

второй выход электронного ключа (5) подключен к первому входу второго блока памяти (9),

первый выход первого блока памяти (3) подключен к входу первого вычислителя (4),

второй выход первого блока памяти (3) подключен к входу второго вычислителя (7),

выход датчика позиционирования (8) подключен одновременно ко второму входу второго блока памяти (9) и второму входу первого блока памяти (3),

первый выход первого вычислителя (4) подключен к третьему входу третьего блока памяти (13),

второй выход первого вычислителя (4) подключен ко второму входу вычислителя порогового значения (10),

первый выход второго вычислителя (7) подключен к первому входу вычислителя порогового значения (10),

второй выход второго вычислителя (7) подключен ко второму входу третьего блока памяти (13),

выход вычислителя порогового значения (10) подключен к первому входу третьего блока памяти (13),

первый выход второго блока памяти (9) подключен к входу третьего вычислителя (11),

второй выход второго блока памяти (9) подключен к входу четвертого вычислителя (12),

выход третьего вычислителя (11) подключен к входу первого инвертора (14), выход четвертого вычислителя (12) подключен к входу второго инвертора (15), выход первого инвертора (14) подключен к первому входу первого сумматора (16), выход второго инвертора (15) подключен к первому входу второго сумматора (17), четвертый выход третьего блока памяти (13) подключен ко второму входу первого сумматора (16),

третий выход третьего блока памяти (13) подключен ко второму входу второго сумматора (17),

выход первого сумматора (16) подключен к первому входу первого блока сравнения (19),

выход второго сумматора (17) подключен к первому входу второго блока сравнения (20),

первый выход третьего блока памяти (13) подключен ко второму входу второго блока сравнения (20),

второй выход третьего блока памяти (13) подключен ко второму входу первого блока сравнения (19),

первый выход второго блока сравнения (20) подключен к первому входу пятого вычислителя (18),

второй выход второго блока сравнения (20) подключен к третьему входу пятого вычислителя (18),

выход первого блока сравнения (19) подключен ко второму входу пятого вычислителя (18),

выход пятого вычислителя (18) подключен к первому входу третьего блока сравнения (21),

выход первого блока сравнения (19) подключен ко второму входу третьего блока сравнения (21),

первый выход третьего блока сравнения (21) подключен к входу блока продолжения сканирования (23),

второй выход третьего блока сравнения (21) подключен к первому входу регистратора (22),

выход блока продолжения сканирования (23) подключен к входу сканирующей системы (6), а

второй выход второго блока сравнения (20) подключен к третьему входу третьего блока сравнения.

| СПОСОБ РЕНТГЕНОВСКОГО КОНТРОЛЯ ВНУТРЕННЕЙ СТРУКТУРЫ ИЗДЕЛИЯ | 2019 |

|

RU2718406C1 |

| СПОСОБ РАДИАЦИОННОГО КОНТРОЛЯ СОСТОЯНИЯ ОБЪЕКТА | 2009 |

|

RU2392610C1 |

| Способ автоматизированного контроля сплошности изделий и устройство для его осуществления | 2019 |

|

RU2720437C1 |

| US 4601050 A, 15.07.1986 | |||

| JPH 10201758 A, 04.08.1998 | |||

| CN 210108997 U, 21.02.2020. | |||

Авторы

Даты

2024-03-12—Публикация

2023-08-11—Подача