Изобретение относится к способам отделочно-упрочняющей обработки поверхностным пластическим деформированием наружных цилиндрических поверхностей деталей машин для формирования заданных физико-механических характеристик поверхностного слоя.

Наиболее эффективное деформационное упрочнение сталей и сплавов может быть реализовано путем целенаправленных технологических воздействий на структуру металлов для увеличения плотности дислокаций и создания дислокационной субструктуры, увеличивающей сопротивление сдвига.

Таким образом, пути повышения прочностных свойств сплавов и сталей заключаются в разработке упрочняющих технологий, обеспечивающих формирование такого структурного состояния материала, при котором максимально реализуются основные принципы дислокационной теории упрочнения. Интенсификация напряженного состояния может быть повышена, если будет усилено деформационное искажение зерен материала.

В практике поверхностного пластического деформирования известны и широко используют две схемы упрочняющей обработки: упрочнение по схеме качения рабочего инструмента и упрочнение по схеме скольжения. При этом заготовке сообщают вращательное движение относительно собственной продольной оси, а инструменту, оказывающему давление на поверхность обрабатываемой заготовки, сообщают продольную подачу. Упрочнение по схеме скольжения значительно реже используют на практике, так как трение скольжения по поверхности обрабатываемой заготовки вызывает выделение тепла в зоне контакта, что в свою очередь приводит к снижению величины формируемых сжимающих остаточных напряжений, а сам инструмент интенсивно изнашивается. Однако, если оценить эти две схемы упрочнения с точки зрения механики процесса и возможности деформационного искажения микроструктуры, то обработка по схеме скольжения должна быть более эффективной.

Из уровня техники известен традиционный способ поверхностного пластического деформирования инструментом (Справочник технолога-машиностроителя. В 2-х т. Т. 2 / Под ред. А.Г. Косиловой и Р.К. Мещерякова. - 4-е изд., перераб. и доп. - М.: Машиностроение, 1985. С. 389, табл. 3), причем инструмент представляет собой ролик с торообразным пояском, который устанавливается параллельно обкатываемой поверхности заготовки, при этом последней сообщают вращательное движение относительно собственной продольной оси, а инструменту, оказывающему давление на поверхность обрабатываемой заготовки, сообщают продольную подачу.

Признаками аналога, совпадающими с существенными признаками заявляемого способа, являются продольная подача инструмента параллельно оси заготовки. Заготовке сообщают вращательное движение вокруг своей продольной оси. Инструмент вращается свободно вокруг оси, параллельной продольной оси заготовки.

Недостатком известного способа обработки является невозможность усиливать искажение зеренной структуры материала, что не позволяет формировать на поверхностном слое детали более повышенную плотность дислокаций и увеличить максимально достижимые значения параметров механического состояния металла при обработке.

За прототип принят способ обработки наружной поверхности вращения (Справочник технолога-машиностроителя. В 2-х т. Т. 1 / Под ред. В.М. Кована. - 2-е изд., - М.: Машиностроение, 1963. С. 513, фиг. 464а), при котором поверхностное пластическое деформирование вращающейся детали осуществляют шариком с постоянным радиальным усилием при сообщении ему движения подачи вдоль оси детали. Причем шарик устанавливается перпендикулярно оси обрабатываемой детали.

Признаками прототипа, совпадающими с существенными признаками заявляемого способа, являются вращательное движение заготовки вокруг своей оси, продольная подача инструмента параллельна оси заготовки.

Недостатком известных способов обработки является невозможность усиливать искажение зеренной структуры материала, что не может формировать на поверхностном слое детали более повышенную плотность дислокаций и увеличить максимально достижимые значения параметров механического состояния металла при обработке.

Задача заявляемого изобретения заключается в интенсификации напряженного состояния обработанной поверхности и расширении технологических возможностей при локальном поверхностном пластическом деформировании.

Технический результат заключается в увеличении напряженного состояния в очаге деформации за счет изменения кинематики деформирующего инструмента со специальной формой профиля рабочей поверхности относительно обрабатываемой поверхности, при котором усиливается искажение структуры материала поверхностного слоя. Это объясняется тем, что пластические отпечатки от рабочего инструмента на поверхности детали, представляющие собой фигуру в виде эллипса, постоянно изменяет ориентацию большой и малой оси. При вращении ролика вокруг оси, перпендикулярной оси заготовки, происходит наложение пластических полей разных ориентаций по направлению, что должно способствовать «перемешиванию» структуры в поверхностном слое детали.

Указанный технический результат достигается тем, что способ поверхностного пластического деформирования тел вращения, при котором заготовке сообщают вращательное движение относительно собственной продольной оси, а инструменту, оказывающему давление на поверхность обрабатываемой заготовки, сообщают продольную подачу, согласно изобретению, инструменту дополнительно сообщают вращательное движение относительно оси, проходящей через плоскость, соединяющую два ролика и перпендикулярно к оси заготовки, при этом деформирующий элемент инструмента является индентором с двумя рабочими профильными радиусами.

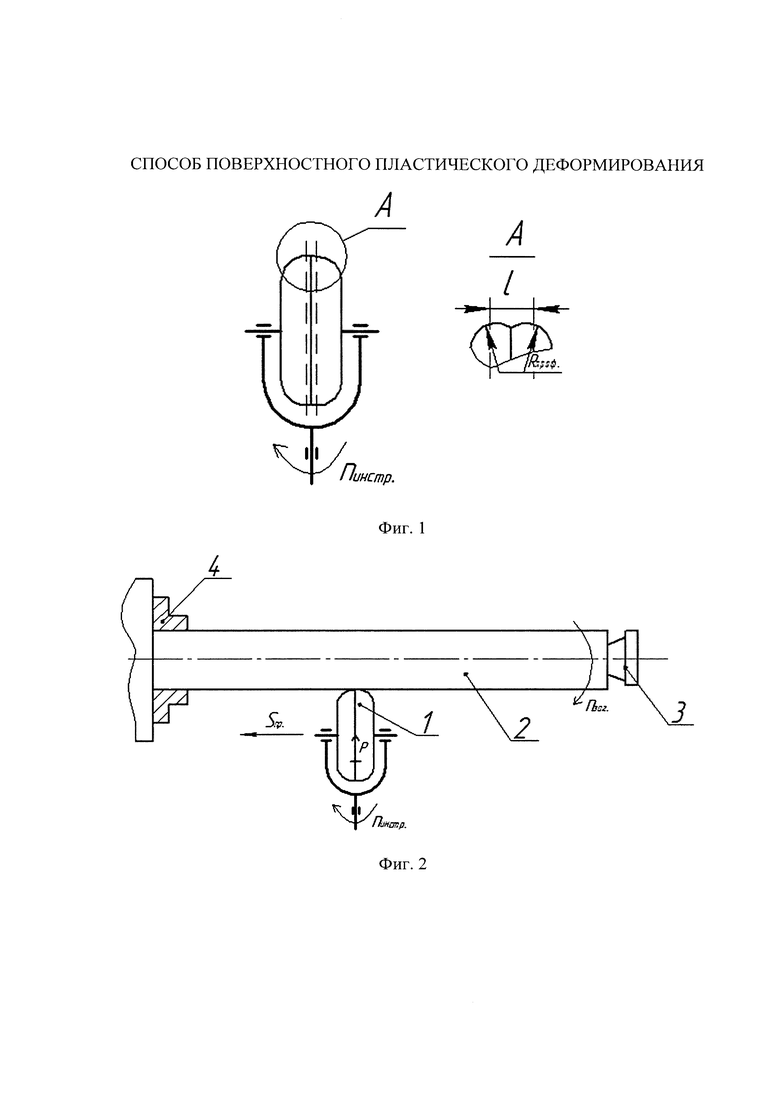

Способ поясняется чертежами, где на фиг. 1 показана конструкция ролика, реализующего предлагаемый способ, на фиг. 2 представлена схема обработки по предложенному способу для поверхностного пластического деформирования заготовки - вала.

Отличительные признаки предлагаемого способа заключаются в том, что инструменту сообщают вращательное движение относительно своей оси, перпендикулярной оси заготовки. А инструмент (фиг. 1) содержит два деформирующих элемента с профильным радиусом Rпроф. Вершины которых располагается относительно друг друга на расстоянии  . В процессе обработки первый деформирующий элемент полностью работает в зоне очага деформации, создаваемой вторым деформирующим элементом, происходит перекрытие и «перемешивание» двух очагов и их слияние в один комплексный очага деформации, что способствует накопление большого числа искажений структуры.

. В процессе обработки первый деформирующий элемент полностью работает в зоне очага деформации, создаваемой вторым деформирующим элементом, происходит перекрытие и «перемешивание» двух очагов и их слияние в один комплексный очага деформации, что способствует накопление большого числа искажений структуры.

Наличие отличительных признаков позволяет сделать вывод о соответствии заявляемого изобретения условию патентоспособности «новизна».

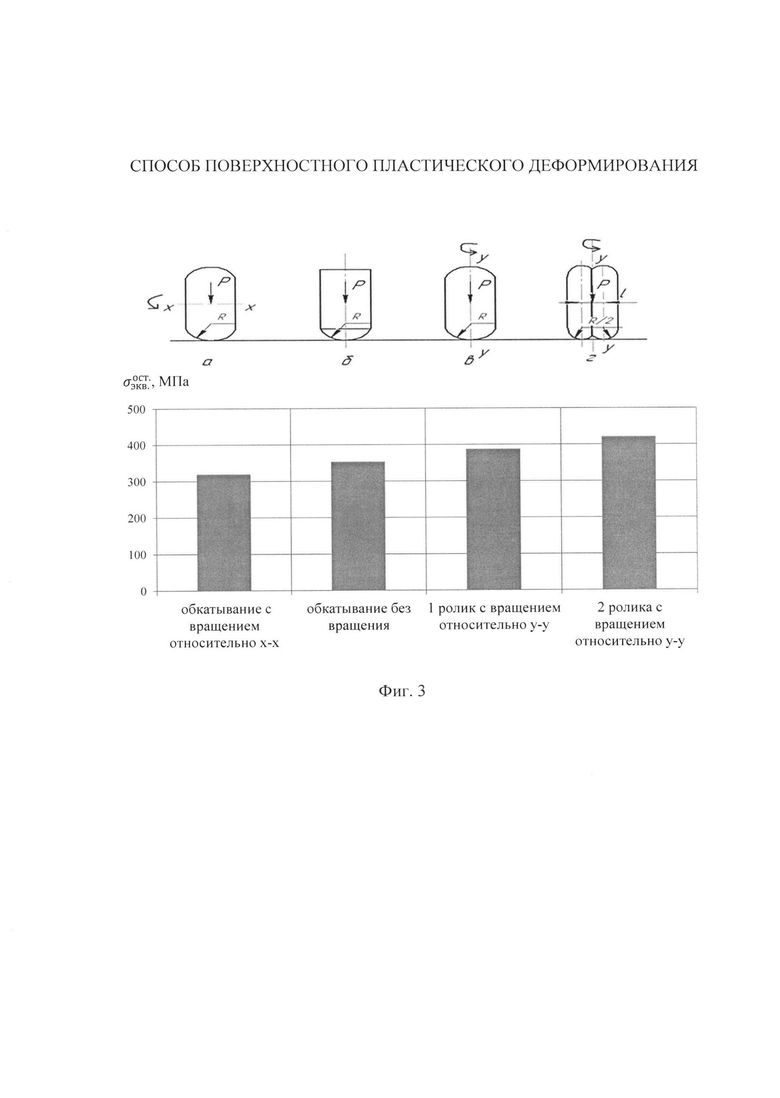

Как видно из схемы обработки (фиг. 2) параметрами режима, определяющими кинематику процесса, являются: частота вращения заготовки (nзаг), подача деформирующего элемента (snp), частота деформирующего элемента (nинст). Заготовку 2 устанавливают на токарно-винторезном станке, закрепляют в трехкулачковом патроне 4, подпирают вращающимся центром задней бабки 3. Заготовке придают вращательное движение с частотой nзаг.об./мин. Инструменту 1 одновременно сообщают продольную подачу snp, и вращательное движение nинст вокруг своей оси. Сущность расширения эффективного упрочнения в очаге деформации состоит в том, что процесс производится путем целенаправленных технологических воздействий на структуру металлов для увеличения плотности дислокаций и создания дислокационной субструктуры, увеличивающей сопротивление сдвигу.

Режимы и параметры поверхностного пластического деформирования соответствуют режимам при обкатке шариком и роликом. Так сила прижатия инструмента Р при обработке 50-300Н, частота вращения заготовки n3=100-1000 мин-1, подача инструмента s=0,05-0,20 мм/об, частота вращения инструмента nинст.=600-1200 мин.-1.

При внедрении инструмента на поверхности детали возникает пластический отпечаток, представляющий собой фигуру в виде эллипса с большой и малой осью. Деформирующий инструмент выполняется в виде индентора с двумя рабочими профильными радиусами и сообщается вращательное движение относительно оси, перпендикулярной оси заготовки, обеспечивает наложение пластических полей разных ориентаций большой и малой оси по направлению, что способствует «перемешиванию» структуры в поверхностном слое. В результате металл поверхностного слоя детали при обработке находится в условиях сложного напряженного состояния, испытывает пластическую деформацию с накоплением большого числа искажений.

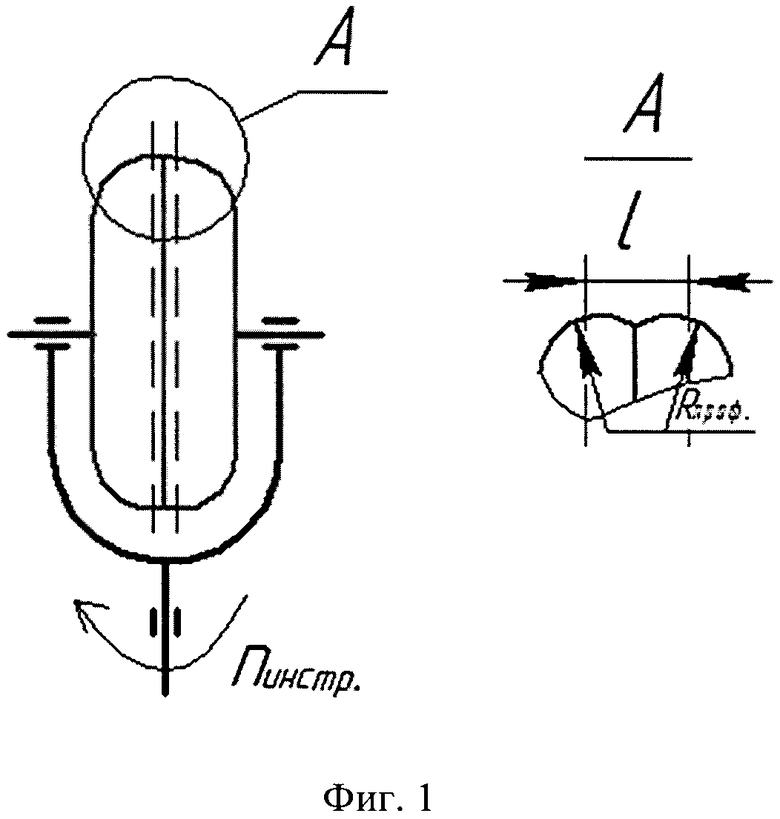

На фиг. 3 показаны результаты моделирования влияния схем деформирования на максимальные значения эквивалентных остаточных напряжений. При поверхностном пластическом деформировании качением (простое обкатывание, см. фиг. 3а) происходит минимальное искажение структуры. При условии поверхностного пластического деформирования скольжением (см. фиг. 3б) возникает большое трение, которое приводит к повышению интенсивности напряжения в зоне деформации. При поверхностном пластическом деформировании с вращением ролика относительно своей диаметральной оси у-у (см. фиг. 3в) за счет разных положений очага деформации напряжения усиливаются. Наиболее эффективный результат получен при поверхностном пластическом деформировании с вращением двух роликов относительно оси у-у (см. фиг. 3г). В результате применения конструкции профиля рабочей части двухрадиусного обкатного ролика металл поверхностного слоя детали при обработке находится в условиях сложного напряженного состояния, испытывает пластическую деформацию с накоплением большого числа искажений.

Использование заявляемого изобретения позволит увеличить напряженное состояние в очаге деформации за счет изменения кинематики деформирующего инструмента со специальной формой профиля рабочей поверхности относительно обрабатываемой поверхности.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ поверхностного пластического деформирования наружных поверхностей тел вращения | 2021 |

|

RU2758713C1 |

| Способ поверхностного пластического деформирования | 2019 |

|

RU2707844C1 |

| Способ поверхностного пластического деформирования наружных поверхностей тел вращения | 2024 |

|

RU2824641C1 |

| СПОСОБ ПОВЕРХНОСТНОГО ПЛАСТИЧЕСКОГО ДЕФОРМИРОВАНИЯ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ | 2021 |

|

RU2753807C1 |

| СПОСОБ ПОВЕРХНОСТНО-ПЛАСТИЧЕСКОГО ДЕФОРМИРОВАНИЯ НАРУЖНОЙ ПОВЕРХНОСТИ ДЕТАЛИ В ВИДЕ ТЕЛА ВРАЩЕНИЯ | 2021 |

|

RU2757643C1 |

| СПОСОБ УДАРНОЙ ОБКАТКИ | 2009 |

|

RU2412039C1 |

| УДАРНО-ОБКАТНОЙ ИНСТРУМЕНТ С АКСИАЛЬНО СМЕЩЕННЫМИ ИНДЕНТОРАМИ | 2009 |

|

RU2412038C1 |

| СПОСОБ ПОВЕРХНОСТНОГО ПЛАСТИЧЕСКОГО ДЕФОРМИРОВАНИЯ И ИНСТРУМЕНТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2089373C1 |

| РОЛИК ОБКАТНОЙ МУЛЬТИРАДИУСНЫЙ | 2013 |

|

RU2557377C2 |

| СПОСОБ ОБКАТЫВАНИЯ ЭЛЕКТРОГОЛОВКОЙ | 2009 |

|

RU2420390C2 |

Изобретение относится к поверхностному пластическому деформированию наружных цилиндрических поверхностей деталей машин. Сообщают заготовке вращательное движение относительно собственной продольной оси, а инструменту, содержащему деформирующий элемент и оказывающему давление на поверхность обрабатываемой заготовки, сообщают продольную подачу. При этом инструменту дополнительно сообщают вращательное движение относительно оси, проходящей через плоскость, соединяющую деформирующий элемент и перпендикулярную к оси заготовки. Деформирующий элемент инструмента выполнен в виде индентора с двумя рабочими профильными радиусами. В результате увеличивается напряженное состояние в очаге деформации детали. 3 ил.

Способ поверхностного пластического деформирования наружных цилиндрических поверхностей деталей машин, включающий сообщение заготовке вращательного движения относительно собственной продольной оси, а инструменту, содержащему деформирующий элемент и оказывающему давление на поверхность обрабатываемой заготовки, сообщают продольную подачу, отличающийся тем, что инструменту дополнительно сообщают вращательное движение относительно оси, проходящей через плоскость, соединяющую деформирующий элемент и перпендикулярную к оси заготовки, при этом деформирующий элемент инструмента выполнен в виде индентора с двумя рабочими профильными радиусами.

| Способ обкатывания торовым роликом | 1976 |

|

SU659371A2 |

| РОЛИК ОБКАТНОЙ ДВУХРАДИУСНЫЙ | 2013 |

|

RU2530600C1 |

| РОЛИК ОБКАТНОЙ МУЛЬТИРАДИУСНЫЙ | 2013 |

|

RU2557377C2 |

| Способ обработки торцовых поверхностей деформирующим роликом | 1975 |

|

SU676425A1 |

| DE 3843211 A1, 28.06.1990. | |||

Авторы

Даты

2018-09-06—Публикация

2017-12-19—Подача