Область техники

[0001] Варианты осуществления настоящего описания относятся к сополимерам полиэтилена, более конкретно, к сополимерам бимодального линейного полиэтилена низкой плотности.

Предпосылки создания изобретения

[0002] Линейный полиэтилен низкой плотности (ЛПЭНП) по своему составу отличается от полиэтилена низкой плотности (ПЭНП) и обладает известными превосходными свойствами, которые позволили ему заменить ПЭНП во многих коммерческих сферах применения. К ним относятся пленки, листы и изделия, получаемые литьем под давлением. Пленки и листы ЛПЭНП используют в сфере применения упаковки и сферах применения, не относящихся к упаковке. Примерами являются сельскохозяйственная пленка, упаковка для пищевых продуктов, мешки для одежды, продуктовые пакеты, сверхпрочные мешки, промышленные защитные покрытия, паллетные и термоусадочные пленки и пакеты. Изделия из ЛПЭНП, получаемые литьем под давлением, включают в себя ведра, контейнеры для морозильных камер, крышки и игрушки.

[0003] Полиэтилены упоминаются в CA 2427685 A1; US 7,576,166 B2; US 7,897,710 B2; US 8,008,403 B2; US 8,846,188 B2; US 8,957,158 B2; US 9,090,762 B2; US 9,284,389 B2; US 9,309,338 B2; WO 2006/045738 A1 и WO 2015/069637 A2.

[0004] Патент US 7,576,166 B2, выданный J. Aarlla et al., относится к способу получения композиций линейного полиэтилена низкой плотности с использованием катализаторов Циглера — Натта и включает способ получения композиций бимодального линейного полиэтилена низкой плотности, используемого для изготовления пленок.

[0005] Патенты US 8,846,188 B2 и US 8,957,158 B2, оба выданные F. Fantinel et al., относятся к ударопрочной композиции ЛПЭНП и получаемым из нее пленкам. Полиэтилен получают в одном газофазном реакторе.

[0006] Патент WO 2015/069637 A2, выданный A. M. Sukhadia, относится к полиолефиновым смолам низкой плотности с низкомолекулярными и высокомолекулярными компонентами и получаемым из них пленкам. Полимеры на основе этилена получают с использованием двойных металлоценовых каталитических систем.

[0007] Одно улучшение для каждого из ЛПЭНП, приведенных выше, и по существу для данной области техники представляет собой получение ЛПЭНП, который не только отличается легкостью обработки, если оценивать с точки зрения давления в цилиндре экструдера и реологических испытаний, таких как разжижение при сдвиге (помимо прочего), но также обладает улучшенной механической прочностью и вязкостью, как видно из улучшений прочности расплава, низких значений тангенса дельта и широкой z-средней молекулярной массой по сравнению с диапазоном значений средневесовой молекулярной массы (Mz/Mw) среди прочих свойств.

Сущность изобретения

[0008] В настоящем описании предложены сополимеры бимодального линейного полиэтилена низкой плотности (сополимеры Б-ЛПЭНП), которые решают многие из проблем, связанных с производством, применением и характеристиками предшествующих ЛПЭНП, изготовленных с помощью металлоценового катализатора («МЦН-ЛПЭНП предшествующего уровня»). Сополимер Б-ЛПЭНП настоящего описания дополнительно решает проблемы, связанные с производством, применением и характеристиками смесей смолы, которые включают в себя ЛПЭНП, изготовленные с помощью катализатора Циглера — Натта и МЦН-ЛПЭНП предшествующего уровня. Например, по сравнению с технологичностью ЛПЭНП предшествующего уровня, изготовленных с помощью катализатора Циглера — Натта («ЦН-ЛПЭНП предшествующего уровня»), МЦН-ЛПЭНП предшествующего уровня обладают более низкой технологичностью. Например, во время экструзии МЦН-ЛПЭНП предшествующего уровня давление в цилиндре экструдера больше, чем во время экструзии ЦН-ЛПЭНП предшествующего уровня. Кроме того, МЦН-ЛПЭНП предшествующего уровня могут иметь недостаточную способность к герметизации (например, горячее уплотнение / горячая липкость могут быть слишком слабыми) относительно ЦН-ЛПЭНП предшествующего уровня. Другие недостатки технологичности МЦН-ЛПЭНП предшествующего уровня могут включать в себя слишком высокие значения тангенса дельта, узкую z-среднюю молекулярную массу по сравнению с диапазоном значений средневесовой молекулярной массы (Mz/Mw), слишком узкие распределения по молекулярным массам (РММ), например соотношения Mw/Mn, измеряемые с помощью гель-проникающей хроматографии (ГПХ), и слишком малые значения индекса разжижения при сдвиге.

[0009] Сополимер Б-ЛПЭНП настоящего описания обеспечивают техническое решение вышеуказанных проблем, поскольку сополимер Б-ЛПЭНП обладает по меньшей мере одной характеристикой технологичности, сходной с таковой для несмешанного мономодального ЦН-ЛПЭНП, и по меньшей мере одним жесткостным/механическим свойством, сходным с таковым для несмешанного мономодального МЦН-ЛПЭНП. Сополимер Б-ЛПЭНП изготавливают с помощью бимодальной каталитической системы, причем в настоящем документе представлены изготовленные из него продукты, способы их получения и применения, а также изделия, содержащие их. Сополимер Б-ЛПЭНП обладает комбинацией улучшенных свойств, включая по меньшей мере одну характеристику технологичности, аналогичную таковой для несмешанного мономодального ЦН-ЛПЭНП, и ударопрочность при мгновенном ударе, аналогичную таковой для несмешанного мономодального МЦН-ЛПЭНП.

[0010] В некоторых аспектах сополимер Б-ЛПЭНП характеризуется плотностью от 0,8900 до 0,9300 грамм на кубический сантиметр (г/см3), измеряемой в соответствии со стандартом ASTM D792-13, метод B; индексом расплава (I2) от 0,1 грамма за 10 минут (г/10 мин) до 5 г/10 мин, измеряемым в соответствии со стандартом ASTM D1238-13 по методу испытания на индекс расплава при 190 °C и 2,16 килограмма; массой Mz от 600 000 до 1 900 000 грамм на моль (г/моль), измеряемой в соответствии с методом гель-проникающей хроматографии (ГПХ); и индексом разжижения при сдвиге (ИРС) от 5,35 до 75 η*(1,0)/η*(100), измеряемым в соответствии с методом испытания на ИРС. Сополимер Б-ЛПЭНП дополнительно характеризуется первым соотношением текучести расплава (I21/I2) от 32 до 140, измеряемым по методу испытания на индекс расплава при 190 °C и 21,6 и 2,16 килограмма соответственно согласно стандарту ASTM D1238-13; и первым соотношением молекулярных масс (СММ) (Mz/Mw) от 4,5 до 11, измеряемым методом испытания на основе ГПХ, где Mz представляет собой z-среднюю молекулярную массу и Mw представляет собой средневесовую молекулярную массу.

[0011] В дополнительном аспекте сополимер Б-ЛПЭНП дополнительно характеризуется индексом I2 от 0,80 г/10 мин до 1,2 г/10 мин, измеряемым по методу испытания на индекс расплава при 190 °C и 2,16 килограмма в соответствии со стандартом ASTM D1238-13; и массой Mz от 630 000 до менее 1 700 000 г/моль, измеряемой в соответствии с методом испытания на основе ГПХ. Для этого дополнительного аспекта плотность сополимера Б-ЛПЭНП, измеряемая в соответствии со стандартом ASTM D792-13, метод B, составляет от 0,916 до 0,926 г/см3; и сополимер Б-ЛПЭНП имеет тангенс дельта (tan δ) от 2 до 6, измеряемый при 190 °C и частоте 0,1000 радиана в секунду (рад/с) в соответствии с методом испытания на тангенс дельта (tan δ). Этот дополнительный аспект может дополнительно предусматривать tan δ от 5,6 до 6, измеряемый при 190 °C и частоте 0,1000 радиана в секунду (рад/с) в соответствии с методом испытания на тангенс дельта, плотность от 0,916 до 0,918 г/см3, измеряемую в соответствии со стандартом ASTM D792-13, метод B, и соотношение Mz/Mw от 5 до 5,6, измеряемое в соответствии с методом испытания на основе ГПХ.

[0012] В другом аспекте сополимер Б-ЛПЭНП имеет плотность от 0,915 до 0,920 г/см3, измеряемую в соответствии со стандартом ASTM D792-13, метод B; I2 от 3,2 г/10 мин до 3,6 г/10 мин, измеряемый в соответствии со стандартом ASTM D1238-13 по методу испытания на индекс расплава при 190 °C и 2,16 килограмма; массу Mz от 800 000 до менее 1 200 000 г/моль, измеряемую в соответствии с методом испытания на основе ГПХ; и ИРС от 10 до 12 η*(1,0)/η*(100), измеряемый в соответствии с методом испытания на ИРС. Для этого tan δ сополимера Б-ЛПЭНП, измеряемый при 190 °C и частоте 0,1000 радиана в секунду (рад/с) в соответствии с методом испытания на tan δ, составляет от 3 до 4.

[0013] В дополнительном аспекте сополимер Б-ЛПЭНП имеет плотность от 0,9160 до 0,9200 г/см3, измеряемую в соответствии со стандартом ASTM D792-13, метод B; I2 от 0,1 г/10 мин до 0,8 г/10 мин, измеряемый в соответствии со стандартом ASTM D1238-13 по методу испытания на индекс расплава при 190 °C и 2,16 килограмма; и массу Mz от 650 000 до менее 1 900 000 г/моль, измеряемую в соответствии с методом испытания на основе ГПХ; и ИРС от 6 до 32 η*(1,0)/η*(100), измеряемый в соответствии с методом испытания на ИРС. Для этого tan δ сополимера Б-ЛПЭНП, измеряемый при 190 °C и частоте 0,1000 радиана в секунду (рад/с) в соответствии с методом испытания на tan δ, составляет от 1,6 до 3,1. Этот дополнительный аспект может дополнительно предусматривать I2 от 0,3 г/10 мин до 0,4 г/10 мин, измеряемый в соответствии с методом испытания на индекс расплава при 190 °C и 2,16 килограмма в соответствии со стандартом ASTM D1238-13.

[0014] В дополнительном аспекте каждый из сополимеров Б-ЛПЭНП, предложенных выше, имеет некоторое число короткоцепочечных разветвлений на 1000 атомов углерода, измеряемых в соответствии с методом испытания на основе ГПХ, которое больше в Mw, чем в Mn.

[0015] Аспекты настоящего описания включают в себя промышленное изделие, содержащее сформованную форму сополимера Б-ЛПЭНП, представленных выше.

[0016] Аспекты настоящего описания также включают в себя способ получения сополимера Б-ЛПЭНП, как указано выше, причем способ включает приведение в контакт этилена («C2») и сомономера («Cx»), выбранного из 1-бутена (Cx = C4), 1-гексена (Cx = C6) или обоих (Cx = C4 и C6), при мольном соотношении сомономера и этилена (Cx/C2) от 0,005 до 0,30 с бимодальной каталитической системой, содержащей бис[(2-пентаметилфениламидо)этил]аминцирконийдибензил, в присутствии газообразного молекулярного водорода (H2) при мольном соотношении водорода и этилена (H2/C2) от 0,001 до менее 0,012, все в одном реакторе газофазной полимеризации, содержащем псевдоожиженный слой смолы, при температуре от 70 °C до 90 °C, с созданием таким образом сополимера бимодального линейного полиэтилена низкой плотности. Для различных аспектов в способе может быть использовано молярное соотношение H2/C2 от 0,001 до 0,003. Бимодальная каталитическая система может дополнительно содержать металлоцен, отличный от (тетраметилциклопентадиенил)(н-пропилциклопентадиенил)циркония-X2 (X = хлорид, метил).

Графические материалы

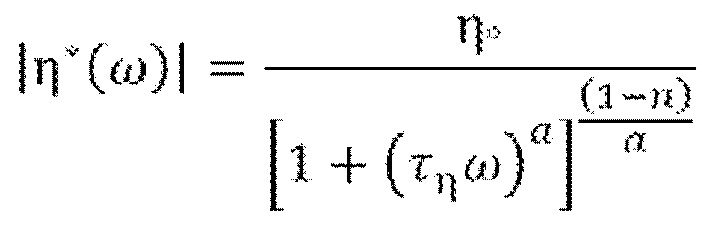

[0017] На Фиг. 1 представлены рисунки формул (про)катализаторов.

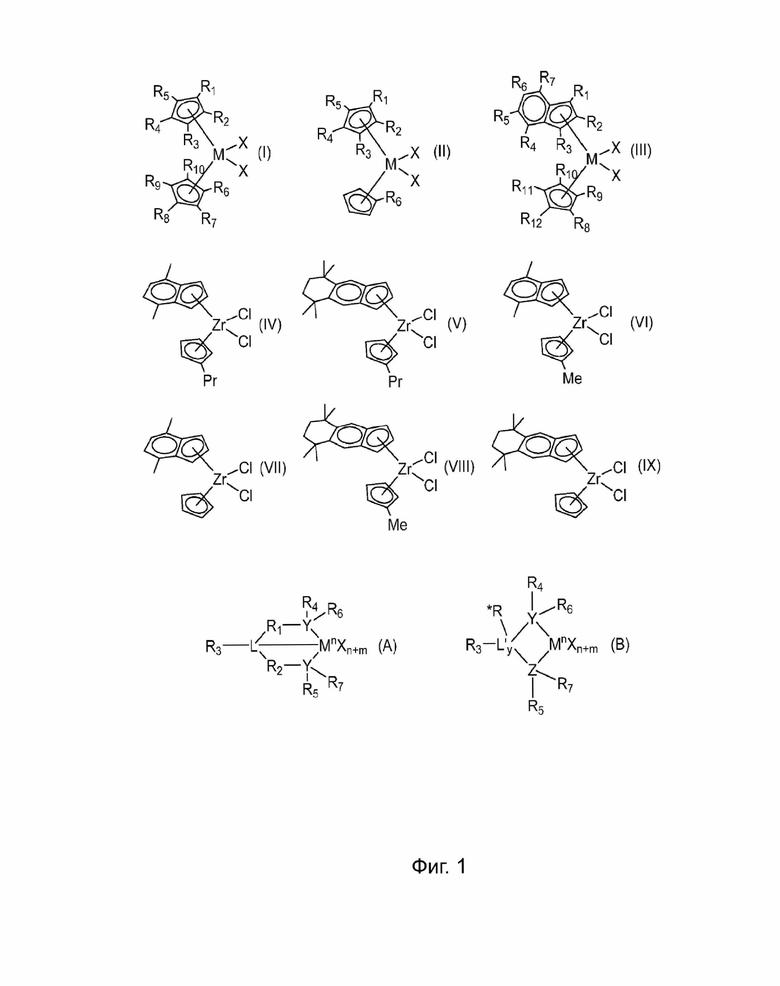

[0018] На Фиг. 2 представлен график распределения по молекулярным массам и распределения короткоцепочечных разветвлений полимера образца IE 1.

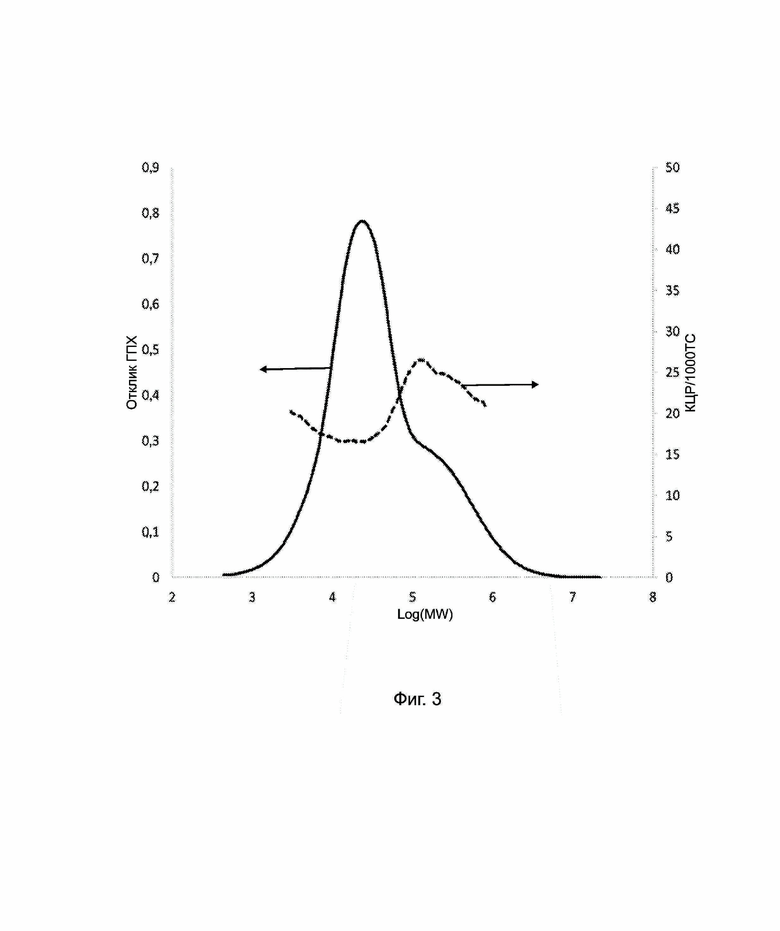

[0019] На Фиг. 3 представлен график распределения по молекулярным массам и распределения короткоцепочечных разветвлений полимера образца IE 5.

Подробное описание

[0020] Краткое описание и реферат включены в данный раздел путем ссылки.

[0021] Сополимер бимодального линейного полиэтилена низкой плотности (сополимер Б-ЛПЭНП) настоящего описания имеет по меньшей мере одно улучшенное свойство, такое как, например, по меньшей мере одно улучшенное (увеличенное) свойство технологичности и/или по меньшей мере одно улучшенное (увеличенное) жесткостное свойство. Улучшенное свойство технологичности может представлять собой по меньшей мере одно из пониженного давления в цилиндре экструдера, повышенной способности к герметизации (например, горячее уплотнение / горячая липкость), уменьшенного значения тангенса дельта и увеличенного значения индекса разжижения при сдвиге. Улучшенное жесткостное свойство может представлять собой по меньшей мере одно из увеличенной прочности на разрыв по Элмендорфу (на разрыв в поперечном направлении (CD) и/или на разрыв в машинном направлении (MD)), повышенной прочности расплава, повышенного секущего модуля и повышенной ударопрочности при мгновенном ударе. В некоторых аспектах сополимер Б-ЛПЭНП не характеризуется ухудшением любых трех, альтернативно любых двух, альтернативно любого из вышеуказанных свойств. Сополимер Б-ЛПЭНП можно использовать для изготовления пленок, листов и изделий, получаемых литьем под давлением.

[0022] Некоторые обладающие признаками изобретения варианты осуществления описаны ниже в виде пронумерованных аспектов для простого создания перекрестных ссылок. Дополнительные варианты осуществления описаны в настоящем документе в другом месте.

[0023] Аспект 1. Сополимер Б-ЛПЭНП, имеющий плотность от 0,8900 до 0,9300 грамма на кубический сантиметр (г/см3), альтернативно от 0,8900 до 0,9295 г/см3, альтернативно от 0,9000 до 0,9272 г/см3, альтернативно от 0,9030 до 0,9266 г/см3, альтернативно от 0,9030 до 0,9255 г/см3, альтернативно от 0,9110 до 0,9255 г/см3, измеряемую в соответствии со стандартом ASTM D792-13, метод B; индекс расплава (I2) от 0,1 грамма за 10 минут (г/10 мин) до 5 г/10 мин, альтернативно от 0,1 до 3,5 г/10 мин, альтернативно от 0,1 до 1,5 г/10 мин, альтернативно от 0,1 до 0,8 г/10 мин, альтернативно от 0,1 до 0,5 г/10 мин, альтернативно от 0,1 до 0,4 г/10 мин, альтернативно от 0,8 до 5,0 г/10 мин, альтернативно от 3,0 до 5,0 г/10 мин, альтернативно от 3,4 до 5,0 г/10 мин, измеряемый в соответствии с методом испытания на индекс расплава (ИР) при 190 °C и 2,16 килограмма в соответствии со стандартом ASTM D1238-13; массу Mz от 600 000 до 1 900 000 грамм на моль (г/моль), альтернативно от 600 000 до 1 720 000 г/моль, альтернативно от 600 000 до 1 700 000 г/моль, альтернативно от 600 000 до 1 650 000 г/моль, альтернативно от 600 000 до 1 600 000 г/моль, альтернативно от 630 000 до 1 600 000 г/моль, альтернативно от 680 000 до 1 600 000 г/моль, измеряемую в соответствии с методом испытания на основе гель-проникающей хроматографии (ГПХ), описанным ниже; и индекс разжижения при сдвиге (ИРС) от 5,35 до 75 η*(1,0)/η*(100), альтернативно от 5,35 до 70 η*(1,0)/η*(100), альтернативно от 5,35 до 60 η*(1,0)/η*(100), альтернативно от 5,35 до 50 η*(1,0)/η*(100), альтернативно от 5,35 до 40 η*(1,0)/η*(100), альтернативно от 5,35 до 38 η*(1,0)/η*(100), альтернативно от 5,35 до 36 η*(1,0)/η*(100), альтернативно от 5,35 до 34 η*(1,0)/η*(100), измеряемый в соответствии с методом испытания на ИРС, описанным ниже. Аспект 2 — сополимер Б-ЛПЭНП по аспекту 1, дополнительно характеризуемый первым соотношением текучести расплава (I21/I2) от 32 до 140, альтернативно от 32 до 100, альтернативно от 32 до 85, альтернативно от 32 до 75, альтернативно от 35 до 75, измеряемым в соответствии с методом испытания на ИР при 190 °C и 21,6 и 2,16 килограмма соответственно согласно стандарту ASTM D1238-13. Аспект 3 — сополимер Б-ЛПЭНП по аспекту 1 и/или аспекту 2, дополнительно характеризуемый первым соотношением молекулярных масс (Mz/Mw) от 4 до 11, альтернативно от 4 до 10, альтернативно от 4 до 9,5, альтернативно от 4,1 до 9,5, альтернативно от 5,0 до 9,0, измеряемым в соответствии с методом испытания на основе ГПХ, где Mz представляет собой z-среднюю молекулярную массу и Mw представляет собой средневесовую молекулярную массу. Аспект 1, аспект 2 и/или аспект 3 могут дополнительно предусматривать массу Mn от 7000 до 32 500 грамм на моль (г/моль), альтернативно от 7200 до 30 000 г/моль, альтернативно от 7500 до 27 000 г/моль, альтернативно от 7500 до 23 000 г/моль, альтернативно от 7500 до 20 000 г/моль, альтернативно от 7500 до 16 000 г/моль, альтернативно от 7500 до 15 500 г/моль, измеряемую в соответствии с методом испытания на основе ГПХ, описанном ниже; массу Mw от 116 000 до 200 000 г/моль, альтернативно от 118 000 до 188 000 г/моль, альтернативно от 120 000 до 180 000 г/моль, альтернативно от 120 000 до 166 000 г/моль, альтернативно от 120 000 до 160 000 г/моль, альтернативно от 141 000 до 160 000 г/моль, альтернативно от 146 000 до 160 000 г/моль, измеряемую в соответствии с методом испытания на основе ГПХ, описанном ниже; тангенс дельта (tan δ) от 1,5 до 16,0, альтернативно от 1,5 до 9,0, альтернативно от 1,5 до 6,0, альтернативно от 1,6 до 5,8, альтернативно от 1,65 до 4,8, измеряемый при 190 °C и частоте 0,1000 радиана в секунду (рад/с) в соответствии с методом испытания на тангенс дельта (tan δ), описанным ниже.

[0024] Аспект 4. Сополимер Б-ЛПЭНП по аспекту 1, дополнительно характеризуемый индексом I2 от 0,80 г/10 мин до 1,2 г/10 мин, альтернативно от 0,9 г/10 мин до 1,1 г/10 мин, альтернативно 0,94 г/10 мин до 1,05 г/10 мин, измеряемым в соответствии с методом испытания на ИР при 190 °C и 2,16 килограмма в соответствии со стандартом ASTM D1238-13; и массой Mz от 630 000 г/моль до менее 1 700 000 г/моль, альтернативно от 1 400 000 г/моль до 1 630 000 г/моль, измеряемой в соответствии с методом испытания на основе ГПХ. Аспект 5 — сополимер Б-ЛПЭНП по аспекту 4, дополнительно характеризуемый плотностью от 0,916 до 0,926 г/см3, альтернативно от 0,916 до 0,919 г/см3, измеряемой в соответствии со стандартом ASTM D792-13, метод B. Аспект 6 — сополимер Б-ЛПЭНП по аспекту 4 и/или аспекту 5, дополнительно характеризуемый тангенсом дельта (tan δ) от 2 до 6, измеряемым при 190 °C и частоте 0,1000 радиана в секунду (рад/с) в соответствии с методом испытания на тангенс дельта (tan δ), описанным ниже. Аспект 7 — сополимер Б-ЛПЭНП по аспекту 6, дополнительно характеризуемый tan δ от 5,6 до 6, измеряемым при 190 °C и частоте 0,1000 радиана в секунду (рад/с) в соответствии с методом испытания на тангенс дельта; плотностью от 0,916 до 0,918 г/см3, измеряемой в соответствии со стандартом ASTM D792-13, метод B; и соотношением Mz/Mw от 5 до 5,6, измеряемым в соответствии с методом испытания на основе ГПХ, как описано в настоящем документе. Аспект 8 — сополимер Б-ЛПЭНП по любой комбинации аспекта 4, аспекта 5, аспекта 6 и/или аспекта 7, дополнительно характеризуемый соотношением I21/I2 от 40 до 140, альтернативно от 45 до 120, альтернативно от 50 до 95, измеряемым в соответствии с методом испытания на индекс расплава при 190 °C и 21,6 и 2,16 килограмма соответственно согласно стандарту ASTM D1238-13. Аспект 9 — сополимер Б-ЛПЭНП по любой комбинации аспекта 4, аспекта 5, аспекта 6, аспекта 7 и/или аспекта 8, дополнительно характеризуемый первым соотношением молекулярных масс (Mz/Mw) от 5 до 11, альтернативно от 5,5 до 10,1, альтернативно от 4,5 до 8, измеряемым в соответствии с методом испытания на основе ГПХ, где Mz представляет собой z-среднюю молекулярную массу и Mw представляет собой средневесовую молекулярную массу. Аспект 10 — сополимер Б-ЛПЭНП по любой комбинации аспекта 4, аспекта 5, аспекта 6, аспекта 7, аспекта 8 и/или аспекта 9, дополнительно характеризуемый низкой фракцией элюирования от 1,7 процента до 10 процентов, измеряемой по методу улучшенного распределения содержания сомономера (УРСС), описанному ниже, при температуре от свыше 25 °C до ниже 35 °C. Аспект 11 — сополимер Б-ЛПЭНП по любой комбинации аспекта 4, аспекта 5, аспекта 6, аспекта 7, аспекта 8, аспекта 9 и/или аспекта 10, дополнительно характеризуемый фракцией высокой плотности от 0,9 процента до 4,1 процента, альтернативно от 0,9 процента до 3,4 процента, измеряемой по методу УРСС, описанному ниже, при температуре от свыше 95 °C до ниже 115 °C. Сополимер Б-ЛПЭНП по каждому из аспектов 4–11 может иметь дисперсию молекулярно-массового распределения (Mw/Mn), которая может называться распределением по молекулярным массам, от 5,0 до 16,5, альтернативно Mw/Mn сополимера Б-ЛПЭНП может составлять от 5,0 до 10,0 при выполнении всех измерений в соответствии с методом испытания на основе ГПХ, описанным ниже. Кроме того, сополимер Б-ЛПЭНП по каждому из аспектов 4–11 может иметь прочность расплава (измеряемую при 190 °C) от 2,0 cN до 5,0 cN, альтернативно прочность расплава, измеряемая в соответствии с методом испытания на прочность расплава, описанным ниже, составляет от 2,4 до 5,0 cN.

[0025] Аспект 12. Сополимер Б-ЛПЭНП по аспекту 1, в котором плотность, измеряемая в соответствии со стандартом ASTM D792-13, способ B, составляет от 0,915 до 0,920 г/см3; I2, измеряемый в соответствии с методом испытания на MI при 190 °C и 2,16 килограмма в соответствии со стандартом ASTM D1238-13, составляет от 3,2 г/10 мин до 3,6 г/10 мин, альтернативно I2 составляет от 3,4 г/10 мин до 3,6 г/10 мин; масса Mz, измеряемая в соответствии с методом испытания на основе ГПХ, составляет от 800 000 до 1 200 000 г/моль; и ИРС, измеряемый в соответствии с методом испытания на ИРС, составляет от 10 до 12 η*(1,0)/η*(100). Аспект 13 — сополимер Б-ЛПЭНП по аспекту 12, дополнительно характеризуемый tan δ от 3 до 4, измеряемым при 190 °C и частоте 0,1000 радиана в секунду (рад/с) в соответствии с методом испытания на tan δ. Аспект 14 — сополимер Б-ЛПЭНП по аспекту 12 и/или аспекту 13, дополнительно характеризуемый соотношением I21/I2 от 90 до 100, измеряемым в соответствии с методом испытания на индекс расплава при 190 °C и 21,6 и 2,16 килограмма соответственно согласно стандарту ASTM D1238-13. Аспект 15 — сополимер Б-ЛПЭНП по любой комбинации аспекта 12, аспекта 13 и/или аспекта 14, дополнительно характеризуемый первым СММ (Mz/Mw) от 8 до 9, измеряемым в соответствии с методом испытания на основе ГПХ. Сополимер Б-ЛПЭНП по каждому из аспектов 12–15 может иметь Mw/Mn от 6,0 до 8,0, альтернативно Mw/Mn сополимера Б-ЛПЭНП может составлять от 6,5 до 7,5 при выполнении всех измерений в соответствии с методом испытания на основе ГПХ, описанным ниже. Кроме того, сополимер Б-ЛПЭНП по каждому из аспектов 12–15 может иметь прочность расплава (измеряемую при 190 °C) от 3,0 cN до 4,0 cN, альтернативно прочность расплава, измеряемая в соответствии с методом испытания на прочность расплава, описанным ниже, составляет от 3,5 до 3,8 cN.

[0026] Аспект 16. Сополимер Б-ЛПЭНП по аспекту 1 имеет плотность от 0,9160 до 0,9200 г/см3, альтернативно от 0,9170 до 0,9190 г/см3, измеряемую в соответствии со стандартом ASTM D792-13, способ B; I2 от 0,1 г/10 мин до 0,8 г/10 мин, альтернативно от 0,2 г/10 мин до 0,7 г/10 мин, альтернативно от 0,3 г/10 мин до 0,7 г/10 мин, измеряемый в соответствии с методом испытания на индекс расплава при 190 °C и 2,16 килограмма в соответствии со стандартом ASTM D1238-13; массу Mz от 650 000 до 1 900 000 г/моль, альтернативно от 650 000 до 1 500 000 г/моль, альтернативно от 850 000 до 1 500 000 г/моль, измеряемую в соответствии с методом испытания на основе ГПХ; и ИРС от 6 до 32 η*(1,0)/η*(100), альтернативно от 12 до 32 η*(1,0)/η*(100), альтернативно от 20 до 32 η*(1,0)/η*(100), измеряемый в соответствии с методом испытания на ИРС. Аспект 17 — сополимер Б-ЛПЭНП по аспекту 16, дополнительно характеризуемый tan δ от 1,6 до 3,1, измеряемым при 190 °C и частоте 0,1000 радиана в секунду (рад/с) в соответствии с методом испытания на tan δ. Аспект 18 — сополимер Б-ЛПЭНП по аспекту 16 и/или аспекту 17, дополнительно характеризуемый низкой фракцией элюирования от 3,8 процента до 4,6 процента, измеряемой по методу УРСС при температуре от свыше 25 °C до ниже 35 °C. Аспект 19 — сополимер Б-ЛПЭНП по любой комбинации аспекта 16, аспекта 17 и/или аспекта 18, дополнительно характеризуемый фракцией высокой плотности от 6 процентов до 10 процентов, измеряемой по методу УРСС при температуре от свыше 95 °C до ниже 115 °C. Аспект 20 — сополимер Б-ЛПЭНП по любой комбинации аспекта 16, аспекта 17, аспекта 18 и/или аспекта 19, в котором I2 составляет от 0,3 г/10 мин до 0,4 г/10 мин, измеряемый по методу испытания на индекс расплава при 190 °C и 2,16 килограмма в соответствии со стандартом ASTM D1238-13. Аспект 21 — сополимер Б-ЛПЭНП по любой комбинации аспекта 16, аспекта 17, аспекта 18, аспекта 19 и/или аспекта 20, дополнительно характеризуемый соотношением I21/I2 от 32 до 75, измеряемым в соответствии с методом испытания на индекс расплава при 190 °C и 21,6 и 2,16 килограмма соответственно согласно стандарту ASTM D1238-13. Аспект 22 — сополимер Б-ЛПЭНП по любой комбинации аспекта 16, аспекта 17, аспекта 18, аспекта 19, аспекта 20 и/или аспекта 21, дополнительно характеризуемый соотношением Mz/Mw от 4 до 10, измеряемым в соответствии с методом испытания на основе ГПХ. Сополимер Б-ЛПЭНП по каждому из аспектов 16–22 может иметь Mw/Mn от 5,0 до 12,0, альтернативно Mw/Mn сополимера Б-ЛПЭНП может составлять от 5,5 до 6,5 при выполнении всех измерений в соответствии с методом испытания на основе ГПХ, описанным ниже. Кроме того, сополимер Б-ЛПЭНП по каждому из аспектов 16–22 может иметь прочность расплава (измеряемую при 190 °C) от 7,0 cN до 10,0 cN, альтернативно прочность расплава, измеряемая в соответствии с методом испытания на прочность расплава, описанным ниже, составляет от 7,0 до 9,0 cN.

[0027] Аспект 23. Сополимер Б-ЛПЭНП по любой комбинации аспектов 1–22, в котором сомономер, используемый для формирования сополимера бимодального линейного полиэтилена низкой плотности, выбран из 1-гексена, 1-бутена или их комбинации.

[0028] Аспект 24 — сополимер Б-ЛПЭНП по любой комбинации аспектов 1–23, в котором число короткоцепочечных разветвлений (КЦР) на 1000 атомов углерода (C), измеряемых в соответствии с методом испытания на основе ГПХ, больше в Mw, чем в Mn. Аспект 25 — сополимер Б-ЛПЭНП по любой комбинации аспектов 1–23, в котором число КЦР на 1000 атомов C, измеряемое в соответствии с методом испытания на основе ГПХ, на 14–110 процентов больше в Mw, чем в Mn. Аспект 26 — сополимер Б-ЛПЭНП по любой комбинации аспектов 4–9, дополнительно характеризуемый числом КЦР на 1000 атомов C, которое на 35–105 процентов больше в Mw, чем в Mn. Аспект 27 — сополимер Б-ЛПЭНП по любой комбинации аспектов 4–9, дополнительно характеризуемый числом КЦР на 1000 атомов C, которое на 35–45 процентов больше в Mw, чем в Mn. Аспект 28 — сополимер Б-ЛПЭНП по любой комбинации аспектов 12–15, дополнительно характеризуемый числом КЦР на 1000 атомов C, которое на 55–60 процентов больше в Mw, чем в Mn. Аспект 29 — сополимер Б-ЛПЭНП по любой комбинации аспектов 16–22, дополнительно характеризуемый числом КЦР на 1000 атомов C, которое на 20–55 процентов больше в Mw, чем в Mn. Аспект 30 — сополимер Б-ЛПЭНП по любой комбинации аспектов 1–23, в котором число КЦР на 1000 атомов C в Mw, измеряемое в соответствии с методом испытания на основе ГПХ, составляет от 18 до 40. Аспект 31 — сополимер Б-ЛПЭНП по любой комбинации аспектов 4–9, дополнительно характеризуемый числом КЦР на 1000 атомов C в Mw, измеряемым в соответствии с методом испытания на основе ГПХ, от 19 до 30. Аспект 32 — сополимер Б-ЛПЭНП по любой комбинации аспектов 4–9, дополнительно характеризуемый числом КЦР на 1000 атомов C в Mw, измеряемым в соответствии с методом испытания на основе ГПХ, от 24,5 до 30, и числом КЦР на 1000 атомов C в Mn, измеряемым в соответствии с методом испытания на основе ГПХ, от 12 до 21,5. Аспект 33 — сополимер Б-ЛПЭНП по любой комбинации аспектов 12–15, дополнительно характеризуемый числом КЦР на 1000 атомов C в Mw, измеряемым в соответствии с методом испытания на основе ГПХ, от 27 до 30, и числом КЦР на 1000 атомов C в Mn, измеряемым в соответствии с методом испытания на основе ГПХ, от 17 до 19. Аспект 34 — сополимер Б-ЛПЭНП по любой комбинации аспектов 16–22, дополнительно характеризуемый числом КЦР на 1000 атомов C в Mw, измеряемым в соответствии с методом испытания на основе ГПХ, от 18,5 до 22, и числом КЦР на 1000 атомов C в Mn, измеряемым в соответствии с методом испытания на основе ГПХ, от 12,5 до 15,6. Аспект 35 — сополимер Б-ЛПЭНП по любой комбинации аспектов 16–22, дополнительно характеризуемый числом КЦР на 1000 атомов C в Mw, измеряемым в соответствии с методом испытания на основе ГПХ, от 19 до 22, и числом КЦР на 1000 атомов C в Mn, измеряемым в соответствии с методом испытания на основе ГПХ, от 12,5 до 15,6.

[0029] Аспект 36 — сополимер Б-ЛПЭНП по любой комбинации аспектов 1–23 имеет значение I5, измеряемое в соответствии со стандартом ASTM D 1238-13, от 1 до 18 и значение I21/I5 от 10 до 27. Аспект 37 — сополимер Б-ЛПЭНП по любой комбинации аспектов 4–9, дополнительно характеризуемый значением I5, измеряемым в соответствии со стандартом ASTM D 1238-13, от 2,5 до 5. Аспект 38 — сополимер Б-ЛПЭНП по любой комбинации аспектов 4–9, дополнительно характеризуемый значением I5, измеряемым в соответствии со стандартом ASTM D 1238-13, от 2,5 до 3,5. Аспект 39 — сополимер Б-ЛПЭНП по любой комбинации аспектов 12–15, дополнительно характеризуемый значением I5, измеряемым в соответствии со стандартом ASTM D 1238-13, от 17 до 18. Аспект 40 — сополимер Б-ЛПЭНП по любой комбинации аспектов 16–22, дополнительно характеризуемый значением I5, измеряемым в соответствии со стандартом ASTM D 1238-13, от 1 до 3. Аспект 41 — сополимер Б-ЛПЭНП по любой комбинации аспектов 16–22, дополнительно характеризуемый значением I5, измеряемым в соответствии со стандартом ASTM D 1238-13, от 1 до 2.

[0030] Аспект 42 — сополимер Б-ЛПЭНП по любой комбинации аспектов 1–23 имеет значение I21/I5 от 10 до 27. Аспект 43 — сополимер Б-ЛПЭНП по любой комбинации аспектов 4–9, дополнительно характеризуемый значением I21/I5 от 11 до 26. Аспект 44 — сополимер Б-ЛПЭНП по любой комбинации аспектов 4–9, дополнительно характеризуемый значением I21/I5 от 14 до 18. Аспект 45 — сополимер Б-ЛПЭНП по любой комбинации аспектов 12–15, дополнительно характеризуемый значением I21/I5 от 17 до 18. Аспект 46 — сополимер Б-ЛПЭНП по любой комбинации аспектов 16–22, дополнительно характеризуемый значением I21/I5 от 10 до 22.

[0031] Аспект 47. Промышленное изделие, содержащее сформованную форму из сополимера Б-ЛПЭНП по любому из аспектов 1–46. Аспект 48 — промышленное изделие по аспекту 47, выбранное из: пленок, листов, упаковочных пленок и неупаковочных пленок и изделий, получаемых литьем под давлением. Промышленное изделие может представлять собой пленку, полученную методом полива, или пленку, полученную экструзией с раздувом. Аспект 49 — промышленное изделие по аспекту 47 или 48, выбранное из сельскохозяйственной пленки, упаковки для пищевых продуктов, мешков для одежды, мешков для отходов, мешков для мусора, пакетов для льда, продуктовых пакетов, сверхпрочных мешков, строительной пленки, геомембраны, промышленного защитного покрытия, паллетных и термоусадочных пленок, мешков, ведер, контейнеров для морозильных камер, крышек и игрушек.

[0032] Аспект 50. Способ получения сополимера Б-ЛПЭНП по любому из аспектов 1–46, включающий приведение в контакт этилена («C2») и сомономера («Cx», как предложено в настоящем документе) с помощью бимодальной каталитической системы (как предложено в настоящем документе) в одном реакторе газофазной полимеризации, содержащем псевдоожиженный слой смолы, с созданием таким образом сополимера Б-ЛПЭНП настоящего изобретения.

[0033] Аспект 51. Способ получения сополимера Б-ЛПЭНП по любому из аспектов 1–46, включающий приведение в контакт этилена («C2») и сомономера («Cx»), выбранного из 1-бутена (Cx = C4), 1-гексена (Cx = C6) или обоих (Cx = C4 и C6), при мольном соотношении сомономера и этилена (Cx/C2) от 0,005 до 0,30, альтернативно от 0,008 до 0,20, альтернативно от 0,010 до 0,18 с бимодальной каталитической системой, содержащей бис[(2-пентаметилфениламидо)этил]аминцирконийдибензил, в присутствии газообразного молекулярного водорода (H2) при мольном соотношении водорода и этилена (H2/C2) от 0,001 до менее 0,012, альтернативно от 0,001 до менее 0,01, альтернативно от 0,001 до 0,008, альтернативно от 0,002 до 0,005, альтернативно от 0,001 до 0,003, альтернативно от 0,002 до менее 0,012, альтернативно от 0,002 до менее 0,01, альтернативно от 0,002 до 0,008, альтернативно от 0,002 до 0,005, альтернативно от 0,002 до 0,003 все в одном реакторе газофазной полимеризации, содержащем псевдоожиженный слой смолы, при температуре от 70 градусов Цельсия (°C) до 90 °C, альтернативно от 70 °C до 85 °C, альтернативно от 75 °C до 80 °C с созданием таким образом сополимера бимодального линейного полиэтилена низкой плотности. Аспект 52 — способ по аспекту 50 и/или аспекту 51, в котором молярное соотношение H2/C2 составляет от 0,001 до 0,003.

[0034] Аспект 53. Способ по аспекту 50, аспекту 51 и/или аспекту 52, включающий раствор корректирующего катализатора в присутствии газообразного молекулярного водорода (H2) и инертного конденсирующего агента (ИКА) в условиях (со)полимеризации; причем перед смешиванием вместе раствор корректирующего катализатора состоит по существу из комплекса (тетраметилциклопентадиенил)(н-пропилциклопентадиенил)циркония (прокатализатора, например (тетраметилциклопентадиенил)(н-пропилциклопентадиенил)диметилциркония) и инертного жидкого растворителя (например, жидкого алкана), а бимодальная каталитическая система состоит из соединений активатора (производных, например соединений метилалюмоксана), дибензил бис(2-пентаметилфениламидо)этил)аминциркония и комплекса (тетраметилциклопентадиенил)(н-пропилциклопентадиенил)циркония, при этом все они расположены на твердом носителе (например, на гидрофобном мелкодисперсном диоксиде кремния); и при этом условия (со)полимеризации предусматривают температуру реакции от 70 градусов Цельсия °C до 90 °C, альтернативно от 70 °C до 85 °C, альтернативно от 75 °C до 80 °C; молярное соотношение газообразного молекулярного водорода и этилена (молярное соотношение H2/C2) от 0,001 до менее 0,012, альтернативно от 0,001 до менее 0,01, альтернативно от 0,001 до 0,008, альтернативно от 0,002 до 0,005, альтернативно от 0,001 до 0,003; и молярное соотношение сомономера (Cx) и этилена (молярное соотношение Cx/C2) от 0,005 до 0,30, альтернативно от 0,008 до 0,20, альтернативно от 0,010 до 0,18. Сополимер Б-ЛПЭНП может представлять собой сополимер по любому из аспектов 1–23. В альтернативном варианте осуществления аспекта 50, аспекта 51, аспекта 52 и/или аспекта 53 бимодальную каталитическую систему можно получать и затем подавать в реактор (-ы) полимеризации в виде суспензии (например, взвеси) в минеральном масле, а раствор корректирующего катализатора можно получать и затем подавать в реактор (-ы) полимеризации в виде раствора, например в жидком алкане.

[0035] Аспект 54 — способ по аспекту 50, аспекту 51, аспекту 52 и/или аспекту 53, в котором бимодальная каталитическая система содержит металлоцен, отличный от (тетраметилциклопентадиенил)(н-пропилциклопентадиенил)циркония-X2 (X = хлорид, метил).

[0036] Аспект 55 — способ по аспекту 50, аспекту 51, аспекту 52, аспекту 53 и/или аспекту 54, в котором бимодальная каталитическая система содержит (1,3-диметилтетрагидроинденил)(метилциклопентадиенил)-цирконий диметил.

[0037] Аспект 56 — способ по аспекту 50, аспекту 51, аспекту 52, аспекту 53, аспекту 54 и/или аспекту 55, в котором более одного реактора полимеризации можно использовать с катализаторами настоящего описания или в псевдоожиженной газовой фазе, или/и в известной системе реакторов с суспензионной фазой, в которой количество реакторов, как известно, может составлять один или два (например, два газофазных реактора, один суспензионный реактор или два суспензионных реактора).

[0038] Активатор (также известный как сокатализатор) для активации прокатализаторов с образованием катализаторов можно использовать с аспектом способов, предложенных в настоящем документе. Активатор может включать в себя любое металлосодержащее соединение, материал или комбинацию соединений и/или веществ, независимо от того, удерживаются они или не удерживаются на материале носителя, которые могут активировать прокатализатор с получением катализатора и соединений активатора. Активация может включать, например, отделение по меньшей мере одной уходящей группы от металла прокатализатора с получением катализатора. Катализатор может быть по существу назван путем замены части уходящей группы из названия прокатализатора на «комплекс». Например, катализатор, полученный путем активации бис(2-пентаметилфениламидо)этил)аминоцирконийдибензила, можно назвать «комплекс бис(2-пентаметилфениламидо)этил)аминоциркония».

[0039] Катализатор, полученный активацией (тетраметилциклопентадиенил)(н-пропилциклопентадиенил)цирконийдихлорида или (тетраметилциклопентадиенил)(н-пропилциклопентадиенил)цирконийдиметила, можно назвать «комплекс (тетраметилциклопентадиенил)(н-пропилциклопентадиенил)цирконий». Катализатор, полученный активацией (тетраметилциклопентадиенил)(н-пропилциклопентадиенил)цирконийдихлорида, может быть таким же или отличным от катализатора, полученного активацией (тетраметилциклопентадиенил)(н-пропилциклопентадиенил)цирконийдиметила. Металл активатора, как правило, отличается от металла прокатализатора. Молярное соотношение содержания металла в активаторе и содержания металла в прокатализаторе (-ах) может составлять от 1000 : 1 до 0,5 : 1, альтернативно от 300 : 1 до 1 : 1, альтернативно от 150 : 1 до 1 : 1. Активатором может быть кислота Льюиса, некоординирующий ионный активатор или ионизирующий активатор, или основание Льюиса, алкилалюминий или алкилалюмоксан. Алкилалюминий может представлять собой триалкилалюминий, галогенид триалкилалюминия или алкоксид алкилалюминия (этоксид диэтилалюминия). Триалкилалюминий может представлять собой триметилалюминий, триэтилалюминий («TEAl»), трипропилалюминий, триизобутилалюминий и т. п. Галогенид алкилалюминия может представлять собой хлорид диэтилалюминия. Алкилалюмоксан может представлять собой метилалюмоксан (МАО), этилалюмоксан или изобутилалюмоксан. Активатор может представлять собой МАО, который представляет собой модифицированный метилалюмоксан (ММАО). Соответствующие частицы активатора могут быть производным кислоты Льюиса, некоординирующего ионного активатора, ионизирующего активатора, основания Льюиса, алкилалюминия или алкилалюминоксана соответственно. Компоненты активаторов могут иметь структуру или состав, отличный от активатора, из которого они получены, и могут быть побочным продуктом активации прокатализатора или производным побочного продукта. Примером производного побочного продукта является соединение метилалюмоксана, которое образуется при удалении летучих веществ во время распылительной сушки бимодальной каталитической системы, изготовленной с метилалюмоксаном. Активатор может быть коммерчески доступным. Активатор можно подавать в реактор (-ы) полимеризации (например, один газофазный реактор с псевдоожиженным слоем) отдельным потоком от подачи в него сырья реагентов, используемых для получения бимодальной каталитической системы (например, бимодальной каталитической системы на носителе) и/или раствора корректирующего катализатора. Активатор можно подавать в реактор (-ы) полимеризации в «мокром режиме» в виде его раствора в инертной жидкости, такой как минеральное масло или толуол, в режиме взвеси в виде суспензии, или в сухом режиме в виде порошка.

[0040] Бимодальный активатор имеет два разных полимерных компонента (каждый из которых получен с помощью отдельного и отличающегося катализатора и/или технологического условия) и/или обладает двумя пиками, которые могут быть определены из распределения по молекулярным массам (РММ), например РММ, измеряемого посредством гель-проникающей хроматографии (ГПХ), например Mw/Mn, измеряемого посредством ГПХ.

[0041] Мультимодальный активатор имеет более одного отличающегося полимерного компонента (каждый из которых получен с помощью отдельного и отличающегося катализатора и/или технологического условия) и/или обладает по меньшей мере 2 пиками (например, 2 или 3 пиками), которые могут быть определены из РММ, такого как РММ, измеряемое посредством ГПХ, например из Mw/Mn, измеряемого посредством ГПХ.

[0042] Бимодальная каталитическая система, предложенная в настоящем документе, представляет собой комбинацию двух или более каталитических соединений, независимо используемых для увеличения скорости полимеризации одного и того же олефинового мономера и/или сомономера, и дает бимодальную композицию полиэтилена. В некоторых аспектах бимодальная каталитическая система имеет только два катализатора, и ее получают из двух и только двух соединений прокатализаторов. Одно из каталитических соединений может представлять собой металлоценовое каталитическое соединение, а другое — неметаллоценовое каталитическое соединение. Одно из каталитических соединений в условиях (со)полимеризации дает компонент полиэтилена с более низкой молекулярной массой (НММ), а другое каталитическое соединение дает компонент полиэтилена с более высокой молекулярной массой (ВММ). Компоненты полиэтилена с НММ и ВММ вместе составляют бимодальную полиэтиленовую композицию, которая может представлять собой сополимер Б-ЛПЭНП, изготовленный с бимодальной каталитической системой и имеющий мультимодальное (например, бимодальное) распределение молекулярной массы. В большинстве случаев бимодальная каталитическая система настоящего описания, способ ее применения и сополимер Б-ЛПЭНП настоящего описания не содержат катализатора Циглера — Натта.

[0043] Бимодальную каталитическую систему можно получать путем приведения в контакт по меньшей мере двух прокатализаторов, имеющих отличные друг от друга структуры, с по меньшей мере одним из активаторов. Каждый прокатализатор может независимо содержать атом металла, по меньшей мере один лиганд, связанный с атомом металла, и по меньшей мере одну уходящую группу, связанную с атомом металла и замещаемую от него. Каждый металл может представлять собой элемент любой из групп с 3 по 14, например металл группы 4. Каждая уходящая группа представляет собой Н, незамещенную алкильную, арильную группу, аралкильную группу, атом галогена, алкоксигруппу или первичную или вторичную аминогруппу. В металлоценах по меньшей мере один лиганд представляет собой циклопентадиенильную или замещенную циклопентадиенильную группу. В неметаллоценах ни один лиганд не является циклопентадиенильной или замещенной циклопентадиенильной группой, а вместо этого по меньшей мере один лиганд имеет по меньшей мере один атом O, N и/или P, который координируется с атомом металла. Обычно лиганд (-ы) неметаллоцена имеет по меньшей мере два атома O, N и/или P, которые координируются в многодентатном (например, бидентатном или тридентатном) режиме связывания с атомом металла. Дискретные структуры означают, что прокатализаторы и полученные из них катализаторы имеют отличные друг от друга лиганды и либо одинаковые, либо различные атомы металла, а также либо одинаковые, либо различные уходящие группы.

[0044] Одним из прокатализаторов, пригодных для получения катализатора бимодальной каталитической системы и/или получения раствора корректирующего катализатора, может быть металлоценовое соединение любой из формул (I)–(IX), а другим из прокатализаторов может быть неметаллоцен любой из формул (A) и (B), где формулы приведены на ФИГ. 1.

[0045] В формуле (I), показанной на ФИГ. 1, каждая из групп R1–R10 независимо представляет собой H, (C1–C20)алкильную группу, (C6–C20)арильную группу или (C7–C20)аралкильную группу; M представляет собой металл группы 4; и каждый X независимо представляет собой H, галогенид, (C1–C20)арильную группу или (C7–C20)арильную группу. В некоторых аспектах каждая из R7–R10 представляет собой H в формуле (I).

[0046] В формуле (II), показанной на ФИГ. 1, каждая из групп R1–R6 независимо представляет собой H, (C1–C20)алкильную группу или (C7–C20)аралкильную группу; M представляет собой металл группы 4 (например, Ti, Zr или Hf); и каждый X независимо представляет собой H, галогенид, (C1–C20)алкильную группу или (C7–C20)аралкильную группу. Две или более из R1–R5 вместе могут образовывать кольцо, имеющее от 4 до 10 атомов углерода, причем кольцо может быть карбоциклическим или гетероциклическим.

[0047] В формуле (III), показанной на ФИГ. 1, каждая из групп R1–R12 независимо представляет собой H, (C1–C20)алкильную группу, (C6–C20)арильную группу или (C7–C20)аралкильную группу, в которой по меньшей мере одна из R4–R7 не является H; M представляет собой металл группы 4 (например, Ti, Zr или Hf); и каждый X независимо представляет собой H, галогенид, (C1–C20)алкильную группу или (C7–C20)аралкильную группу. В некоторых аспектах каждая из R9–R12 представляет собой H в формуле (III).

[0048] В некоторых аспектах каждый X в формулах (I)–(III) независимо представляет собой галогенид, (C1–C4)алкил или бензил; альтернативно CI или бензил. В некоторых аспектах каждый галогенид в формулах (I)–(III) независимо представляет собой Cl, Br или I; альтернативно CI или Br; альтернативно CI. В некоторых аспектах каждый М в формулах (I)–(III) независимо представляет собой Ti, Zr или Hf; альтернативно Zr или Hf; альтернативно Ti; альтернативно Zr; альтернативно Hf.

[0049] В формулах (IV)–(IX), показанных на ФИГ. 1, Me обозначает метильную группу (CH3), Pr обозначает пропильную группу (т. е. CH2CH2CH3), а каждый заместитель «I» на кольце обозначает метильную группу.

[0050] В формулах (А) и (В), ФИГ. 1, М представляет собой атом переходного металла группы 3–12, или атом металла главной группы 13 или 14, или атом металла группы 4, 5 или 6. М может представлять собой атом металла группы 4, альтернативно Ti, Zr или Hf; альтернативно Zr или Hf; альтернативно Zr. Каждый Х независимо представляет собой уходящую группу, описанную выше, такую как анионная уходящая группа. Нижний индекс y равен 0 или 1; если у равен 0, группа L' отсутствует. Нижний индекс n представляет формальную степень окисления атома металла М и составляет +3, +4 или +5; альтернативно n равен +4. L представляет собой элемент группы 15 или 16, такой как азот или кислород; L' представляет собой элемент группы 15 или 16 или группы, содержащей группу 14, такой как углерод, кремний или германий. Y представляет собой элемент группы 15, такой как азот или фосфор; альтернативно азот. Z представляет собой элемент группы 15, такой как азот или фосфор; альтернативно азот. Нижний индекс m составляет 0, -1, -2 или -3; альтернативно -2; и представляет собой общий формальный заряд Y, Z и L в формуле (A) и общий формальный заряд Y, Z и L' в формуле (B). R1, R2, R3, R4, R5, R6 и R7 независимо представляют собой H, (C1–C20)гидрокарбильную группу, (C1–C20)гетерогидрокарбильную группу или (C2–C20)органогетерильную группу, причем (C1–C20)гетерогидрокарбильная группа и (C1–C20)органогетерильная группа каждая независимо имеет по крайней мере один гетероатом, выбранный из Si, Ge, Sn, Pb или P. Альтернативно R1 и R2 ковалентно связаны друг с другом с образованием двухвалентной группы формулы –R1a–R2a–, и/или R4 и R5 ковалентно связаны друг с другом с образованием двухвалентной группы формулы –R4a–R5a–, где –R1a–R2a– и –R4a–R5a– независимо представляют собой (C2–C20)гидрокарбиленовую группу, (C2–C20)гетерогидрокарбиленовую группу или (C2–C20)органогетериленовую группу. R3 может отсутствовать; альтернативно R3 представляет собой H, атом галогена, (C1–C20)гидрокарбильную группу, (C1–C20)гетерогидрокарбильную группу или (C1–C20)органогетерильную группу. R3 отсутствует, если, например, L представляет собой О, Н или алкильную группу. R4 и R5 могут представлять собой (C1–C20)алкильную группу, (C6–C20)арильную группу, замещенную (C6–C20)арильную группу, (C3–C20)циклоалкильную группу, замещенную (C3–C20)циклоалкильную группу, (C8–C20)бициклическую аралкильную группу или замещенную (C8–C20)бициклическую аралкильную группу. R6 и R7 могут представлять собой H или отсутствовать. R* может отсутствовать или может представлять собой водород, группу, содержащую атом группы 14, галоген или группу, содержащую гетероатом.

[0051] В некоторых аспектах бимодальная каталитическая система может содержать комбинацию металлоценового каталитического соединения и неметаллоценового каталитического соединения. Металлоценовое каталитическое соединение может представлять собой металлоценовый комплекс лиганд-металл, такой как металлоценовый комплекс лиганд-металл группы 4, который можно получать посредством активации (с помощью активатора) соединения прокатализатора, выбранного из (пентаметилциклопентадиенил)(н-пропилциклопентадиенил)цирконийдихлорида, бис(н-бутилциклопентадиенил)цирконийдихлорида, (пентаметилциклопентадиенил)(н-пропилциклопентадиенил)цирконийдиметила и бис(н-бутилциклопентадиенил)цирконийдиметила. Неметаллоценовое каталитическое соединение может представлять собой комплекс неметаллоценовый лиганд-металл, такой как комплекс неметаллоценовый лиганд-металл группы 4, который можно получать посредством активации (с помощью активатора) соединения прокатализатора, выбранного из бис (2-(2,4,6-триметилфениламидо)этил)аминцирконийдибензила и бис (2-(пентаметилфениламидо)этил)аминцирконийдибензила.

[0052] В некоторых аспектах бимодальную каталитическую систему можно получать посредством активации в соответствии со способом приведения в контакт с активатором комбинации металлоценового соединения прокатализатора, которое представляет собой (тетраметилциклопентадиенил)(н-пропилциклопентадиенил)цирконийдихлорид, и неметаллоценового соединения прокатализатора, которое представляет собой бис (2-пентаметилфениламидо)этил)аминцирконийдибензил. (Тетраметилциклопентадиенил)(н-пропилциклопентадиенил)цирконийдихлорид представляет собой соединение формулы (II), где М представляет собой Zr, каждый X представляет собой Cl, R6 представляет собой пропил (CH2CH2CH3), а каждая из R1–R4 представляет собой метил. Бис(2-пентаметилфениламидо)этил)аминоцирконийдибензил представляет собой соединение прокатализатора формулы (A), где M представляет собой Zr, каждый X представляет собой бензил, каждая из R1 и R2 представляет собой CH2CH2; R3 представляет собой H; L, Y и Z все представляют собой N; каждая из R4 и R5 представляет собой пентаметилфенил; а R6 и R7 отсутствуют.

[0053] Каждое из каталитических соединений бимодальной каталитической системы независимо может не быть нанесено, альтернативно может быть нанесено на материал носителя, в этом последнем случае бимодальная каталитическая система представляет собой каталитическую систему на носителе. Когда каждое каталитическое соединение нанесено на носитель, каталитические соединения могут находиться на одном и том же материале носителя (например, на одних и тех же частицах) или на разных материалах носителя (например, на разных частицах). Бимодальная каталитическая система включает в себя смеси каталитических соединений без носителя в виде суспензии и/или в виде раствора. Материал подложки может представлять собой диоксид кремния (например, мелкодисперсный диоксид кремния), оксид алюминия, глину или тальк. Пирогенный диоксид кремния может быть гидрофильным (необработанным), альтернативно гидрофобным (обработанным). В некоторых аспектах носитель представляет собой гидрофобный мелкодисперсный диоксид кремния, который можно получить обработкой необработанного мелкодисперсного диоксида кремния обрабатывающим средством, таким как диметилдихлорсилан, полидиметилсилоксановая жидкость или гексаметилдисилазан. В некоторых аспектах обрабатывающий агент представляет собой диметилдихлорсилан.

[0054] В некоторых аспектах бимодальная каталитическая система представляет собой бимодальную каталитическую систему, описанную в любом из следующих источников: US 7,193,017 B2; US 7,312,279 B2; US 7,858,702 B2; US 7,868,092 B2; US 8,202,940 B2; и US 8,378,029 B2 (например, со столбца 4 / строки 60 до столбца 5 / строки 10, столбец 10 / строки с 6 по 38 и пример 1).

[0055] Бимодальную каталитическую систему можно загружать в реактор (-ы) полимеризации в «сухом режиме» или «мокром режиме», альтернативно в сухом режиме, альтернативно в мокром режиме. При сухом режиме подачу осуществляют в виде сухого порошка или гранул. При мокром режиме подачу осуществляют в виде суспензии бимодальной каталитической системы в инертной жидкости, такой как минеральное масло. В некоторых аспектах настоящего описания бимодальная каталитическая система коммерчески доступна под торговым названием PRODIGY™ Bimodal Catalysts, например BMC-200 от компании Univation Technologies LLC.

[0056] (C3–C20)альфа-олефины представляют собой соединения, представленные формулой (I): H2C = C(H)–R, где R представляет собой (C1–C18)алкильную группу с прямой цепью. (C1–C18)алкильная группа представляет собой одновалентный незамещенный насыщенный углеводород, имеющий от 1 до 18 атомов углерода. Примерами R являются метил, этил, пропил, бутил, пентил, гексил, гептил, октил, нонил, децил, ундецил, додецил, тридецил, тетрадецил, пентадецил, гексадецил, гептадецил и октадецил. В некоторых вариантах осуществления (C3–C20)альфа-олефин представляет собой 1-пропен, 1-бутен, 1-гексен или 1-октен; альтернативно 1-бутен, 1-гексен или 1-октен; альтернативно 1-бутен или 1-гексен; альтернативно 1-бутен или 1-октен; альтернативно 1-гексен или 1-октен; альтернативно 1-бутен; альтернативно 1-гексен; альтернативно 1-октен; альтернативно комбинацию любых двух из 1-бутена, 1-гексена и 1-октена. (C3–C20)альфа-олефин, используемый в качестве сомономера, из которого получают сомономерные звенья низкомолекулярного компонента полиэтилена, может быть таким же или альтернативно отличаться от (C3–C20)альфа-олефина, из которого получают сомономерные звенья компонента полиэтилена с ВММ. Предпочтительно альфа-олефин представляет собой 1-гексен, 1-бутен или их комбинацию.

[0057] Состоящий по существу из, состоит (-ят) по существу из и т. п. Выражения с частично включенными граничными значениями, которые исключают все, что влияет на базовые и новые характеристики того, что они описывают, но допускают все остальное. Применительно к описанию варианта осуществления бимодальной каталитической системы, состоящей по существу из бис(2-пентаметилфениламидо)этил)аминдибензилциркония и (тетраметилциклопентадиенил)(н-пропилциклопентадиенил)цирконийдихлорида, оба расположены на твердом носителе и активированы активирующим агентом, выражение означает, что вариант осуществления не содержит катализатора Циглера — Натта или какого-либо органического лиганда, кроме бис(2-пентаметилфениламидо)этил)амина, бензила, тетраметилциклопентадиенила и н-пропилциклопентадиенильных лигандов. Одна или несколько бензильных и хлоридных уходящих групп могут отсутствовать у Zr в бимодальной каталитической системе. Выражение «состоящий по существу из» применительно к описанию «раствора корректирующего катализатора» означает, что раствор корректирующего катализатора не находится на носителе (т. е. не находится на твердом веществе в виде частиц) и не содержит катализатора Циглера — Натта или любого органического лиганда, кроме тетраметилциклопентадиенила и н-пропилциклопентадиенильных лигандов. Выражение «состоит по существу из» применительно к сухому инертному газу для продувки означает, что сухой инертный газ для продувки не содержит, альтернативно имеет менее 5 частей на миллион в расчете на общее число частей по массе газа воды или любого реакционноспособного соединения, которое может окислять компонент настоящей реакции полимеризации. В некоторых аспектах любое из выражений, альтернативно каждое выражение «содержащий» или «содержит» может быть заменено на выражение «состоящий по существу из» или «состоит по существу из» соответственно; альтернативно — на «состоящий из» или «состоит из» соответственно.

[0058] Состоящий из и состоит из. Ограниченные выражения, которые исключают все, что специально не описано ограничениями, модифицирующими их. В некоторых аспектах любое из выражений, альтернативно каждое выражение «состоящий по существу из» или «состоит по существу из» может быть заменено на выражение «состоящий из» или «состоит из» соответственно.

[0059] Условия (со)полимеризации. Любая полученная эффективная переменная или комбинация таких переменных, например каталитическая композиция; количество реагента; молярное соотношение двух реагентов; отсутствие мешающих материалов (например, H2O и O2); или параметр процесса (например, скорость подачи или температура), этап или последовательность, которые эффективны и пригодны для обладающего признаками изобретения способа сополимеризации в реакторе (-ах) полимеризации с получением сополимера Б-ЛПЭНП.

[0060] По меньшей мере одно, альтернативно каждое из условий (со)полимеризации может быть фиксированным (т. е. неизменным) во время производства сополимера Б-ЛПЭНП. Такие фиксированные условия (со)полимеризации могут быть обозначены в настоящем документе как стационарные условия (со)полимеризации. Стационарные условия (со)полимеризации подходят для вариантов осуществления с непрерывным производством сополимера Б-ЛПЭНП, имеющих одинаковые свойства полимера.

[0061] Альтернативно по меньшей мере одно, альтернативно два или более из условий (со)полимеризации могут изменяться в пределах их определенных рабочих параметров во время производства сополимера Б-ЛПЭНП с целью перехода от производства первого варианта осуществления сополимера Б-ЛПЭНП, имеющего первый набор свойств полимера, ко второму варианту осуществления сополимера Б-ЛПЭНП, имеющему второй набор свойств полимера, при этом первый и второй наборы свойств полимера различны, и каждый находится в пределах ограничений, описанных в настоящем документе для сополимера Б-ЛПЭНП. Например, при прочих равных условиях (со)полимеризации более высокое молярное соотношение подаваемого (C3–C20)альфа-олефинового сомономера/этилена в обладающем признаками изобретения способе сополимеризации дает более низкую плотность получаемого продукта-сополимера Б-ЛПЭНП. При данном молярном соотношении сомономера/этилена молярное соотношение прокатализатора раствора корректирующего катализатора и общего количества молей каталитических соединений бимодальной каталитической системы может изменяться для регулирования плотности, индекса расплава, показателя текучести, молекулярной массы и/или отношения показателей текучести расплава. Чтобы проиллюстрировать подход к выполнению переходов, выполните один из описанных ниже обладающих признаками изобретения примеров сополимеризации для достижения стационарных условий (со)полимеризации. Затем измените одно из условий (со)полимеризации, чтобы начать получение нового варианта осуществления сополимера Б-ЛПЭНП. Отберите пробу нового варианта осуществления и измерьте его свойство. При необходимости повторяйте этапы изменения условия / отбора пробы продукта / измерения свойства с интервалами до тех пор, пока измерение не покажет, что получено требуемое значение для свойства. Пример такого изменения рабочего параметра включает изменение рабочей температуры в вышеупомянутом диапазоне от 70 °C до 90 °C, например, путем изменения первой рабочей температуры с 80 °C до второй рабочей температуры 81 °C или изменения третьей рабочей температуры с 82 °C до третьей рабочей температуры 85 °C. Аналогичным образом другой пример изменения рабочего параметра предусматривает изменение молярного соотношения сомономера и этилена (H2/C2) от 0,0017 до 0,0018 или от 0,0020 до 0,0019. Аналогичным образом другой пример изменения рабочего параметра предусматривает изменение молярного соотношения сомономера (Cx) и этилена (молярного соотношения Cx/C2) от 0,006 до 0,010 или от 0,008 до 0,009. Комбинации двух или более вышеупомянутых иллюстративных изменений включены в настоящий документ. Переход от одного набора к другому набору условий (со)полимеризации допускается в пределах значения «условий (со)полимеризации», поскольку рабочие параметры обоих наборов условий (со)полимеризации находятся в пределах, определенных для них в настоящем документе. Выгодное следствие описанного выше перехода состоит в том, что любое описанное значение свойства для сополимера Б-ЛПЭНП или его компонента полиэтилена с НММ или ВММ, может быть обеспечено средним специалистом в данной области техники с учетом изложенных в настоящем документе идей.

[0062] Условия (со)полимеризации могут дополнительно включать в себя реактор высокого давления жидкофазной или газофазной полимеризации и способ полимеризации для получения сополимера Б-ЛПЭНП. Предпочтительными являются способы газофазной полимеризации. Такие реакторы и способы по существу общеизвестны в данной области техники. Например, реактор/способ жидкофазной полимеризации может быть в фазе раствора или в фазе суспензии, например, как описано в US 3,324,095. Реактор/способ газофазной полимеризации может использовать инертный конденсирующий агент и может быть использован/проведен в конденсационном режиме полимеризации, как описано в US 4,453,399; US 4,588,790; US 4,994,534; US 5,352,749; US 5,462,999; и US 6,489,408. Реактор/способ газофазной полимеризации может представлять собой реактор/способ с псевдоожиженным слоем, как описано в US 3,709,853; US 4,003,712; US 4,011,382; US 4,302,566; US 4,543,399; US 4,882,400; US 5,352,749; US 5,541,270; EP-A-0 802 202; и патенте Бельгии № 839,380. В этих патентах описаны способы газофазной полимеризации, в которых среда полимеризации либо механически перемешивается, либо псевдоожижается непрерывным потоком газообразного мономера и разбавителя. Другие предполагаемые газофазные способы включают последовательные или многостадийные способы полимеризации, такие как описанные в US 5,627,242; US 5,665,818; US 5,677,375; EP-A-0 794 200; EP-B1-0 649 992; EP-A-0 802 202; и EP-B-634421.

[0063] Условия (со)полимеризации для газофазных или жидкофазных реакторов/способов могут дополнительно включать в себя одну или несколько добавок, таких как агент переноса цепи, промотор или поглотитель. Агенты передачи цепи хорошо известны и могут представлять собой алкилметаллы, такие как диэтилцинк. Промоторы хорошо известны, например, по US 4,988,783, и могут включать в себя хлороформ, CFCI3, трихлорэтан и дифтортетрахлорэтан. Поглотитель может представлять собой триалкилалюминий. Суспензионная или газофазная полимеризации могут быть осуществлены без (намеренно добавленных) поглотителей. Условия (со)полимеризации для газофазных реакторов/полимеризаций могут дополнительно включать в себя некоторое количество (например, от 0,5 до 200 ч/млн в расчете на всю подачу в реактор) агентов для контроля статики и/или добавок для непрерывности, таких как стеарат алюминия или полиэтиленимин. Агенты для контроля статики можно добавлять в газофазный реактор для ингибирования образования или накопления в нем статического заряда.

[0064] Условия (со)полимеризации могут дополнительно включать в себя использование молекулярного водорода для контроля конечных свойств компонентов полиэтилена с НММ и/или ВММ или сополимера Б-ЛПЭНП. Такое использование H2 по существу описано в справочнике Polypropylene Handbook 76–78 (Hanser Publishers, 1996 г.). При прочих равных условиях использование водорода может увеличить скорость течения расплава (СТР) или индекс расплава (ИР), причем СТР или ИР зависят от концентрации водорода. Молярное соотношение водорода и общего мономера (H2/мономер), водорода и этилена (H2/C2) или водорода и сомономера (H2/α-олефин) может составлять от 0,0001 до менее 0,012, альтернативно от 0,001 до менее 0,01, альтернативно от 0,0005 до 0,009, альтернативно от 0,0009 до 0,008, альтернативно от 0,001 до менее 0,01, альтернативно от 0,001 до 0,005, альтернативно от 0,001 до 0,003.

[0065] Условия (со)полимеризации могут включать в себя парциальное давление этилена в реакторе (-ах) полимеризации независимо от 690 до 3450 килопаскалей (кПа, от 100 до 500 фунтов на квадратный дюйм абсолютного давления (фунт/кв.дюйм абс.), альтернативно от 1030 до 2070 кПа (от 150 до 300 фунт/кв.дюйм абс.), альтернативно от 1380 до 1720 кПа (от 200 до 250 фунт/кв.дюйм абс.), альтернативно от 1450 до 1590 кПа (от 210 до 230 фунт/кв.дюйм абс.), например 1520 кПа (220 фунт/кв.дюйм абс.). 1,000 фунт/кв.дюйм абс. = 6,8948 кПа.

[0066] Сухой. По существу имеющий содержание влаги от 0 до менее 5 частей на миллион в расчете на общее число частей по массе. Материалы, подаваемые в реактор (-ы) полимеризации во время реакции полимеризации в условиях (со)полимеризации, обычно являются сухими.

[0067] Этилен. Соединение формулы H2C = CH2. Полимеризуемый мономер.

[0068] Подаваемые материалы. Количества реагентов и/или реактивов, которые добавляют или «подают» в реактор. При непрерывном проведении полимеризации каждая загрузка независимо может быть непрерывной или периодической. Количества или «загрузки» могут быть измерены, например, посредством дозирования для контроля количеств и относительных количеств различных реагентов и реактивов в реакторе в любой момент времени.

[0069] Более высокая молекулярная масса (ВММ). Относительно НММ, имеющий более высокую средневесовую молекулярную массу (Mw). Компонент полиэтилена с ВММ сополимера Б-ЛПЭНП может иметь Mw от 10 000 до 1 000 000 г/моль. Нижний конечный показатель Mw для компонента полиэтилена с ВММ может составлять 20 000, альтернативно 40 000, альтернативно 60 000, альтернативно 80 000, альтернативно 100 000 г/моль. Верхний конечный показатель Mw может составлять 1 000 000, альтернативно 800 000, альтернативно 700 000, альтернативно 600 000, альтернативно 580 000 г/моль. В описании сополимера Б-ЛПЭНП нижняя часть диапазона Mw для компонента полиэтилена с ВММ может перекрывать верхнюю часть диапазона Mw для компонента полиэтилена с НММ при условии, что в любом из вариантов осуществления сополимера Б-ЛПЭНП конкретная Mw для компонента полиэтилена с ВММ больше конкретной Mw для компонента полиэтилена с НММ. Компонент полиэтилена с ВММ можно получать с катализатором, полученным посредством активации комплекса неметаллоценовый лиганд — металл группы 4.

[0070] Инертный. По существу не являющийся (заметно) реакционноспособным или (существенно) не влияющий на обладающую признаками изобретения реакцию полимеризации. Термин «инертный», используемый в отношении продувочного газа или этиленового сырья, означает содержание молекулярного кислорода (O2) от 0 до менее 5 частей на миллион в расчете на общее число частей по массе продувочного газа или этиленового сырья.

[0071] Инертный конденсирующий агент (ИКА). Инертная жидкость, используемая для охлаждения материалов в реакторе (-ах) полимеризации (например, реакторе с псевдоожиженным слоем). В некоторых аспектах ИКА представляет собой (C5–C20)алкан, альтернативно (C5–C15)алкан, альтернативно (C5–C10)алкан. В некоторых аспектах ИКА представляет собой (C5–C20)алкан. В некоторых аспектах (C5–C20)алкан представляет собой пентан, например нормальный пентан или изопентан; гексан; гептан; октан; нонан; декан или комбинацию любых двух или более из них. В некоторых аспектах ИКА представляет собой изопентан (т. е. 2-метилбутан). Обладающий признаками изобретения способ полимеризации, в котором используется ИКА, может обозначаться в настоящем документе как работа в режиме инертной конденсации (ICMO). Концентрацию в газовой фазе измеряли с использованием газовой хроматографии посредством калибровки процента площади пика к мольному проценту (мол.%) с помощью стандарта газовой смеси с известными концентрациями соответствующих компонентов газовой фазы. Концентрация может составлять от 1 до 15 мол.%, альтернативно от 3 до 12 мол.%, альтернативно от 5 до 10 мол.%. Также возможны другие значения (например, до 26 мол.%, причем при использовании в количествах от около 20 мол.% до 26 мол.% процесс можно называть производимым в «режиме сверхконденсации»).

[0072] Более низкая молекулярная масса (НММ). Относительно ВММ, имеющий более низкую средневесовую молекулярную массу (Mw). Компонент полиэтилена с НММ сополимера Б-ЛПЭНП может иметь Mw от 3 000 до 100 000 г/моль. Нижний конечный показатель Mw для компонента полиэтилена НММ может составлять 5000, альтернативно 8000, альтернативно 10 000, альтернативно 12 000, альтернативно 15 000, альтернативно 20 000 г/моль. Верхний конечный показатель Mw может составлять 100 000, альтернативно 80 000, альтернативно 60 000, альтернативно 58 000 г/моль. Компонент полиэтилена с НММ можно получать с катализатором, полученным посредством активации комплекса металлоценовый лиганд — металл группы 4.

[0073] Полиэтилен. Макромолекула или совокупность макромолекул, состоящих из повторяющихся звеньев, в которых от 50 до 100 мольных процентов (мол.%), альтернативно от 70 до 100 мол.%, альтернативно от 80 до 100 мол.%, альтернативно от 90 до 100 мол.%, альтернативно от 95 до 100 мол.%, альтернативно любой из вышеуказанных диапазонов, в которых верхний конечный показатель составляет < 100 мол.%, таких повторяющихся звеньев получены из этиленового мономера, и в аспектах, в которых присутствует менее 100 мол.% этиленовых повторяющихся звеньев, остальные повторяющиеся звенья представляют собой сомономерные звенья, полученные из по меньшей мере одного (C3–C20)альфа-олефина; или совокупность таких макромолекул. Линейный полиэтилен низкой плотности (ЛПЭНП). Макромолекула, имеющая по существу линейную структуру.

[0074] Прокатализатор. Также называется предварительным катализатором или каталитическим соединением (в отличие от активного каталитического соединения), по существу материал, соединение или комбинация соединений, которые не проявляют или имеют чрезвычайно низкую полимеризационную активность (например, эффективность катализатора может составлять от 0 или < 1000) в отсутствие активатора, но после активации с помощью активатора дает катализатор, который проявляет каталитическую эффективность по меньшей мере в 10 раз большую, чем, если таковая имеется, у прокатализатора.

[0075] Запуск или перезапуск реактора (-ов) полимеризации, проиллюстрированный реактором с псевдоожиженным слоем. Запуск повторно введенного в эксплуатацию реактора с псевдоожиженным слоем (холодный запуск) или перезапуск реактора с псевдоожиженным слоем в переходном состоянии (теплый запуск/переход) включает период времени, который предшествует достижению условий (со)полимеризации. Запуск или повторный запуск могут включать применение затравочного слоя, предварительно загруженного или загруженного, соответственно, в реактор с псевдоожиженным слоем. Затравочный слой может состоять из порошка полиэтилена. Полиэтилен затравочного слоя может представлять собой ПЭНП, альтернативно ЛПЭНП, альтернативно бимодальный ЛПЭНП, альтернативно ранее полученный вариант осуществления сополимера Б-ЛПЭНП.

[0076] Запуск или перезапуск реактора с псевдоожиженным слоем может также включать переходы газовой атмосферы, включающие продувку воздуха или другого нежелательного газа (-ов) из реактора сухим (безводным) инертным газом для продувки с последующей продувкой сухого инертного газа для продувки из реактора сухим газообразным этиленом. Сухой инертный продувочный газ может состоять по существу из молекулярного азота (N2), аргона, гелия или смеси любых двух или более из них. Когда реактор с псевдоожиженным слоем находится в нерабочем состоянии, перед запуском (холодный запуск) он содержит атмосферу воздуха. Сухой инертный газ для продувки можно использовать для удаления воздуха из повторно введенного в эксплуатацию реактора с псевдоожиженным слоем на ранних стадиях запуска, чтобы получить реактор с псевдоожиженным слоем, имеющий атмосферу, состоящую из сухого инертного газа для продувки. Перед повторным запуском (например, после изменений в затравочных слоях или перед изменением альфа-олефинового сомономера) реактор с псевдоожиженным слоем в переходном состоянии может содержать атмосферу нежелательного альфа-олефина, нежелательного ИКА или другого нежелательного газа или пара. Сухой инертный газ для продувки можно использовать для удаления нежелательного пара или газа из реактора с псевдоожиженным слоем в переходном состоянии на ранних стадиях повторного запуска, чтобы получить реактор с псевдоожиженным слоем, имеющий атмосферу, состоящую из сухого инертного газа для продувки. Сам любой сухой инертный газ для продувки может быть удален из реактора с псевдоожиженным слоем сухим газообразным этиленом. Сухой газообразный этилен может дополнительно содержать молекулярный газообразный водород, так что сухой газообразный этилен подают в реактор с псевдоожиженным слоем в виде смеси с водородом. Альтернативно, сухой молекулярный газообразный водород можно вводить отдельно и после замены атмосферы в реакторе с псевдоожиженным слоем на этилен. Переходы газовой атмосферы можно осуществлять до, во время или после нагрева реактора с псевдоожиженным слоем до температуры реакции условий (со)полимеризации.

[0077] Запуск или повторный запуск реактора с псевдоожиженным слоем также включает введение в него потоков исходных реагентов и реактивов. Реагенты включают в себя этилен и альфа-олефин. Реагенты, подаваемые в реактор с псевдоожиженным слоем, включают в себя газообразный молекулярный водород и инертный конденсирующий агент (ИКА), а также смесь бимодальной каталитической системы и раствора корректирующего катализатора.

[0078] Объект или изделие, требующее покрытия. Встречающийся в природе или искусственный материал либо промышленное изделие, которые могут иметь преимущество благодаря слою сополимера Б-ЛПЭНП поверх них, вокруг них или на них. Объекты, требующие покрытия, включают в себя объекты, нестойкие к внешней среде, и объекты, требующие отделения от нее. Внешняя среда может содержать кислород, влагу и/или свет, которые могут разлагать такие объекты, однако не могут разлагать слой сополимера Б-ЛПЭНП. Такие объекты включают в себя одежду, лекарственные средства, пищевые продукты, электронные компоненты, гигроскопичные соединения, растения и любой другой чувствительный к свету, кислороду и/или влаге материал или промышленное изделие. Изделия, требующие покрытия, включают в себя упорядоченные конструкции материалов (например, стопки промышленных изделий на паллете, требующие обертывания), коробки, требующие обертывания термоусадочной пленкой, неупакованные промышленные изделия, требующие транспортировки, и токсические или коррозионные материалы.

[0079] Раствор корректирующего катализатора. Любое из металлоценовых соединений прокатализаторов или неметаллоценовых соединений прокатализаторов, описанных ранее, растворенное в инертном жидком растворителе (например, жидком алкане). Раствор корректирующего катализатора смешивают с бимодальной каталитической системой для получения смеси, и эту смесь используют в обладающей признаками изобретения реакции полимеризации для модификации по меньшей мере одного свойства получаемого таким образом сополимера Б-ЛПЭНП. Примеры такого по меньшей мере одного свойства представляют собой плотность, индекс I2 расплава, дисперсию молекулярно-массового распределения (Mw/Mn), которая может называться распределением по молекулярным массам. Смесь бимодальной каталитической системы и раствора корректирующего катализатора можно подавать в реактор (-ы) полимеризации в «мокром режиме», альтернативно из нее можно удалять летучие компоненты и подавать в «сухом режиме». При сухом режиме подачу осуществляют в виде сухого порошка или гранул. Если смесь содержит твердый носитель, при влажном режиме ее подают в виде суспензии или взвеси. В некоторых аспектах инертная жидкость представляет собой жидкий алкан, такой как изопентан, гептан или ISOPAR™ C, поставляемый компанией ExxonMobil Chemical.

[0080] Катализаторы Циглера — Натта, используемые в настоящем документе, представляют собой гетерогенные материалы, которые повышают скорости реакции полимеризации олефинов и, как правило, представляют собой продукты, получаемые приведением в контакт неорганических соединений титана, таких как галогениды титана, нанесенные на носитель из хлорида магния, с активатором. Активатор может представлять собой алкилалюминиевый активатор, такой как триэтилалюминий (TEA), триизобутилалюминий (TIBA), хлорид диэтилалюминия (DEAC), этоксид диэтилалюминия (DEAE) или дихлорид этилалюминия (EADC).

[0081] Преимуществом является то, что сополимер Б-ЛПЭНП имеет физические свойства, которые одновременно являются неожиданными и полезными. Например, он неожиданно обладает по меньшей мере одним улучшенным свойством, таким как по меньшей мере одно улучшенное (повышенное) свойство технологичности и/или по меньшей мере одно улучшенное (повышенное) жесткостное свойство. Улучшенное свойство технологичности может представлять собой по меньшей мере одно из пониженного давления в цилиндре экструдера, повышенной способности к герметизации (например, горячее уплотнение / горячая липкость), уменьшенного значения тангенса дельта и увеличенного значения индекса разжижения при сдвиге. Улучшенное жесткостное свойство может представлять собой по меньшей мере одно из увеличенной прочности на разрыв по Элмендорфу (на разрыв в поперечном направлении), повышенной прочности расплава и повышенного секущего модуля. В некоторых аспектах сополимер Б-ЛПЭНП не характеризуется ухудшением любых трех, альтернативно любых двух, альтернативно любого из вышеуказанных свойств.

[0082] Испытательные образцы вариантов осуществления незаполненных и заполненных композиций могут быть отдельно изготовлены в формованные под давлением пластины. Механические свойства этих композиций могут быть охарактеризованы с использованием испытательных образцов, вырезанных из формованных под давлением пластин.

[0083] Соединение включает в себя все его изотопы и в природном виде, и изотопно-обогащенные формы. Обогащенные формы можно использовать в медицине или для борьбы с контрафакцией.

[0084] В некоторых аспектах любое соединение, композиция, состав, смесь или продукт реакции в настоящем документе могут не содержать любого из химических элементов, выбранных из группы, состоящей из: H, Li, Be, B, C, N, O, F, Na, Mg, Al, Si, P, S, CI, K, Ca, Sc, Ti, V, Cr, Mn, Fe, Co, Ni, Cu, Zn, Ga, Ge, As, Se, Br, Rb, Sr, Y, Zr, Nb, Mo, Tc, Ru, Rh, Pd, Ag, Cd, In, Sn, Sb, Te, I, Cs, Ba, Hf, Ta, W, Re, Os, Ir, Pt, Au, Hg, TI, Pb, Bi, лантаноидов и актиноидов; при условии, что химические элементы, необходимые для соединения, композиции, состава, смеси или продукта реакции (например, C и H, необходимые для полиолефина, или C, H, и O, необходимые для спирта), не исключены.

[0085] Применяется следующее, если не указано иное. Термин «альтернативно» предшествует отдельному варианту осуществления. ASTM означает организацию стандартизации — ASTM International, West Conshohocken, штат Пенсильвания, США. ISO означает организацию по стандартам — Международная организация по стандартизации, Женева, Швейцария. Любые примеры для сравнения использованы лишь для иллюстрации и не являются предшествующим уровнем техники. «Не содержит» или «без» означает полное отсутствие; альтернативно — отсутствие обнаружимого количества. Аббревиатура IUPAC означает Международный союз теоретической и прикладной химии (Секретариат IUPAC, Research Triangle Park, штат Северная Каролина, США). «Может» означает допустимый выбор, не обязательное условие. «Функциональный» означает функционально способный или эффективный. «Необязательный (-о)» означает отсутствующий (или исключенный), альтернативно присутствующий (или включенный). Свойства измеряют с использованием стандартного метода испытания и условий для измерения (например, для вязкости: 23 °C и 101,3 кПа). Диапазоны включают конечные показатели, поддиапазоны и целые и/или дробные значения, входящие в них, за исключением диапазона целых чисел, который не включает дробных значений. Комнатная температура: 23 °C ± 1 °C. «Замещенный» применительно к соединению означает наличие вместо водорода одного или более заместителей, вплоть до полного замещения и включая его.