Область техники

[0001] Настоящее изобретение относится к способу горячего высушивания краски и к устройству смещения двери для процесса нанесения покрытия на кузов транспортного средства, который предпочтительно используется в способе горячего высушивания краски.

Уровень техники

[0002] Для целей повышения производительности и регулируемости цвета кузова на технологической линии для нанесения покрытия для кузовов транспортного средства, выполняются различные процессы, к примеру, процессы для электроосаждаемого покрытия (грунтовочного покрытия), промежуточного покрытия и верхнего покрытия, а также антикоррозийная обработка в состоянии, в котором закрывающиеся части, такие как двери и капоты, присоединяются к основным кузовным каркасам. В процессах для промежуточного покрытия и верхнего покрытия, кузов транспортного средства в качестве объекта, на который должно наноситься покрытие, размещается на транспортировочной тележке, подвергается нанесению краски при транспортировке в камере для нанесения покрытия из краски, и после этого выполняется процесс горячего высушивания, в котором кузов транспортного средства, вместе с транспортировочной тележкой, переносится в печь для горячего высушивания краски, чтобы выполнять горячее высушивание влажного покровного слоя. Печь для горячего высушивания краски, используемая на технологической линии для нанесения покрытия, имеет такую конфигурацию, в которой модуль печи туннельной формы содержит канал подачи воздуха для горячего воздуха, и горячий воздух выдувается на весь кузов транспортного средства, который транспортируется в модуле печи, чтобы высушивать при нагреве влажный покровный слой (см. публикацию прошедшей экспертизу заявки на патент Японии № H6-225).

Документы предшествующего уровня техники

[0003] Патентный документ: публикация прошедшей экспертизу заявки на патент Японии № H6-225

Задачи, решаемые изобретением

[0004] Отверждаемая при горячем высушивании краска используется для кузовов транспортного средства. Стандарт гарантии качества для отвержденного покровного слоя представляет собой, например, выдержку при 140°C в течение 20 минут для краски промежуточного покрытия и краски верхнего покрытия. Тем не менее, в традиционной печи для горячего высушивания краски, горячий воздух с меньшей вероятностью распространяется в обход в узкие участки, к примеру, в узкие участки вокруг петель дверей, вследствие конструкции кузова транспортного средства по сравнению с внешними частями кузова, которые легко обдувать горячим воздухом. Таким образом, к сожалению, узкие участки не могут легко удовлетворять вышеописанному стандарту гарантии качества, такому как выдержка при 140°C в течение 20 минут.

[0005] Проблема, которая должна разрешаться посредством настоящего изобретения, заключается в том, чтобы предоставлять способ горячего высушивания краски и устройство смещения двери для процесса нанесения покрытия на кузов транспортного средства, которые могут удовлетворять состоянию горячего высушивания для влажного покровного слоя для всего кузова транспортного средства.

Средство решения задач

[0006] Настоящее изобретение разрешает вышеуказанную проблему посредством предоставления способа горячего высушивания краски, который включает в себя присоединение петли и элемента смещения двери между частью крепления петли основного кузовного каркаса для кузова транспортного средства и частью крепления петли боковой двери и транспортировку кузова транспортного средства при подвергании кузова транспортного средства воздействию атмосферы с горячим воздухом, чтобы высушивать при нагреве влажный покровный слой, нанесенный на кузов транспортного средства. Элемент смещения двери присоединяется между петлей и основным кузовным каркасом или между петлей и боковой дверью. Расстояние между частью крепления петли основного кузовного каркаса и частью крепления петли боковой двери в состоянии, в котором петля и элемент смещения двери присоединяются, превышает расстояние между частью крепления петли основного кузовного каркаса и частью крепления петли боковой двери в готовом состоянии транспортного средства.

Преимущества изобретения

[0007] Согласно настоящему изобретению, элемент смещения двери присоединяется между петлей и основным кузовным каркасом или между петлей и боковой дверью, и расстояние между частью крепления петли основного кузовного каркаса и частью крепления петли боковой двери в силу этого превышает расстояние в готовом состоянии транспортного средства. Это обеспечивает возможность формирования достаточного пространства около петли, которая является узкой в готовом состоянии транспортного средства. Следовательно, когда кузов транспортного средства подвергается воздействию атмосферы с горячим воздухом, горячий воздух распространяется в обход в окрестности петли. Следовательно, состояние горячего высушивания для влажного покровного слоя может удовлетворяться для всего кузова B транспортного средства.

Краткое описание чертежей

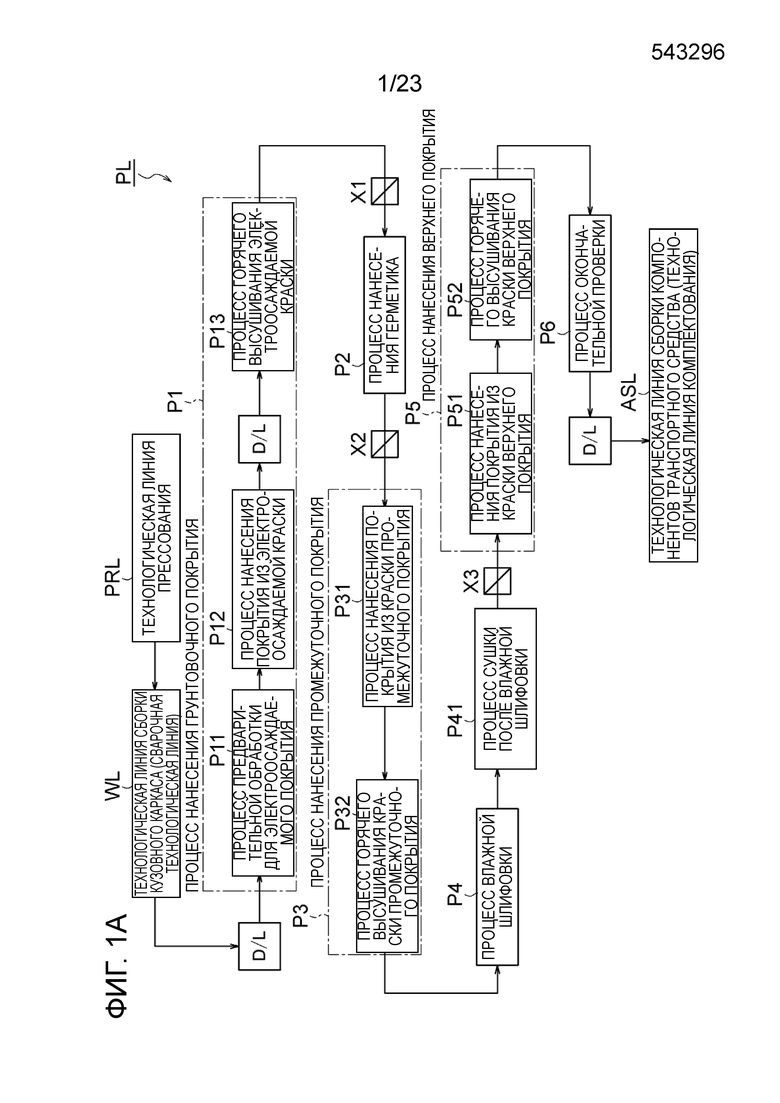

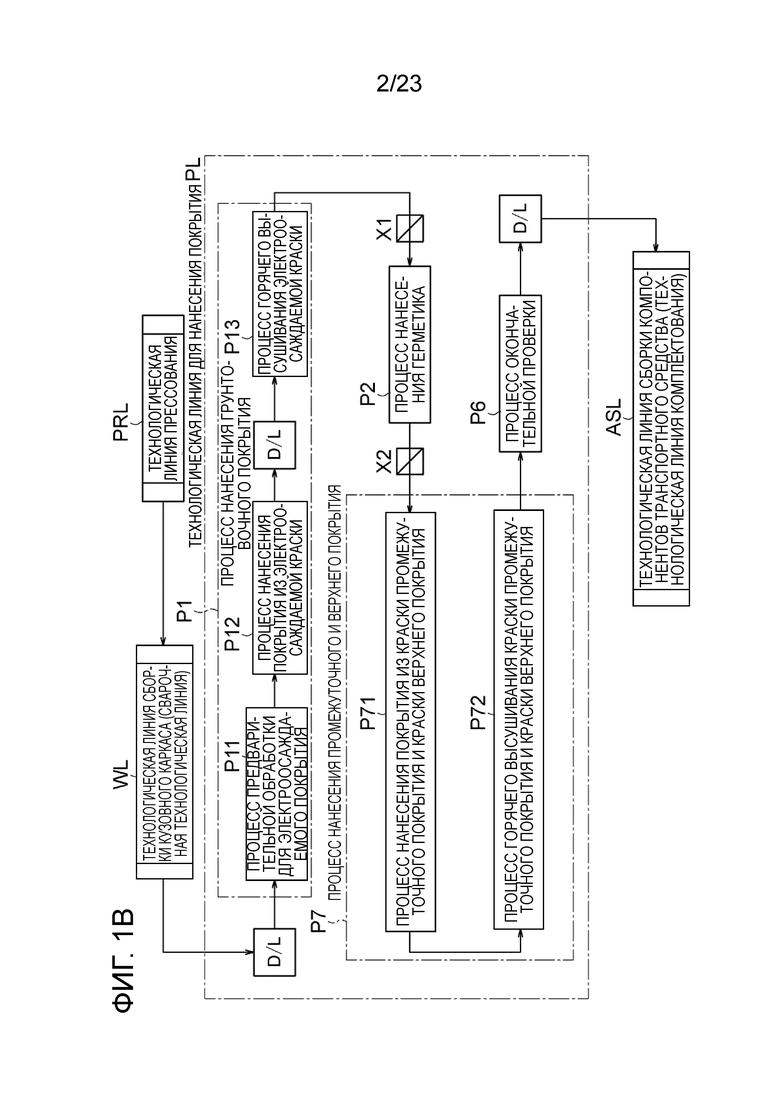

[0008] Фиг. 1A является общей блок-схемой последовательности операций, иллюстрирующей пример технологической линии для нанесения покрытия, к которой применяются один или более вариантов осуществления способа горячего высушивания краски согласно настоящему изобретению.

Фиг. 1B является общей блок-схемой последовательности операций, иллюстрирующей другой пример технологической линии для нанесения покрытия, к которой применяются один или более вариантов осуществления способа горячего высушивания краски согласно настоящему изобретению.

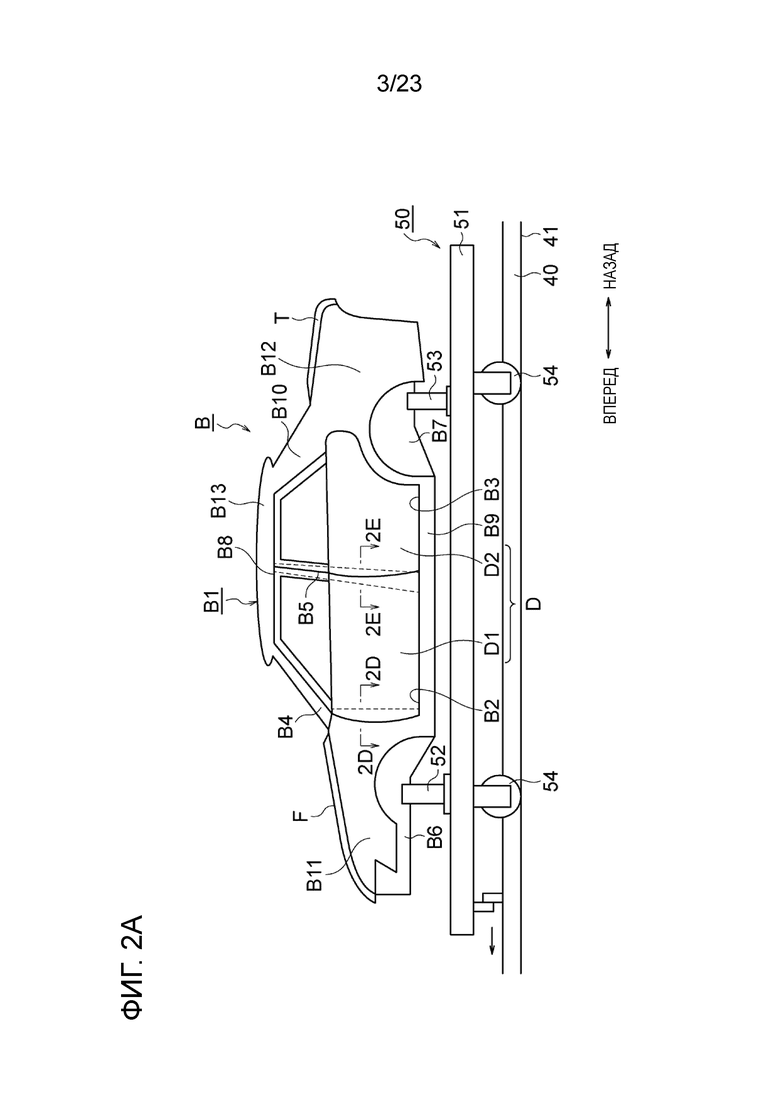

Фиг. 2A является видом сбоку в вертикальном сечении, иллюстрирующим состояние, в котором кузов транспортного средства согласно одному или более вариантов осуществления настоящего изобретения погружается на транспортировочную тележку.

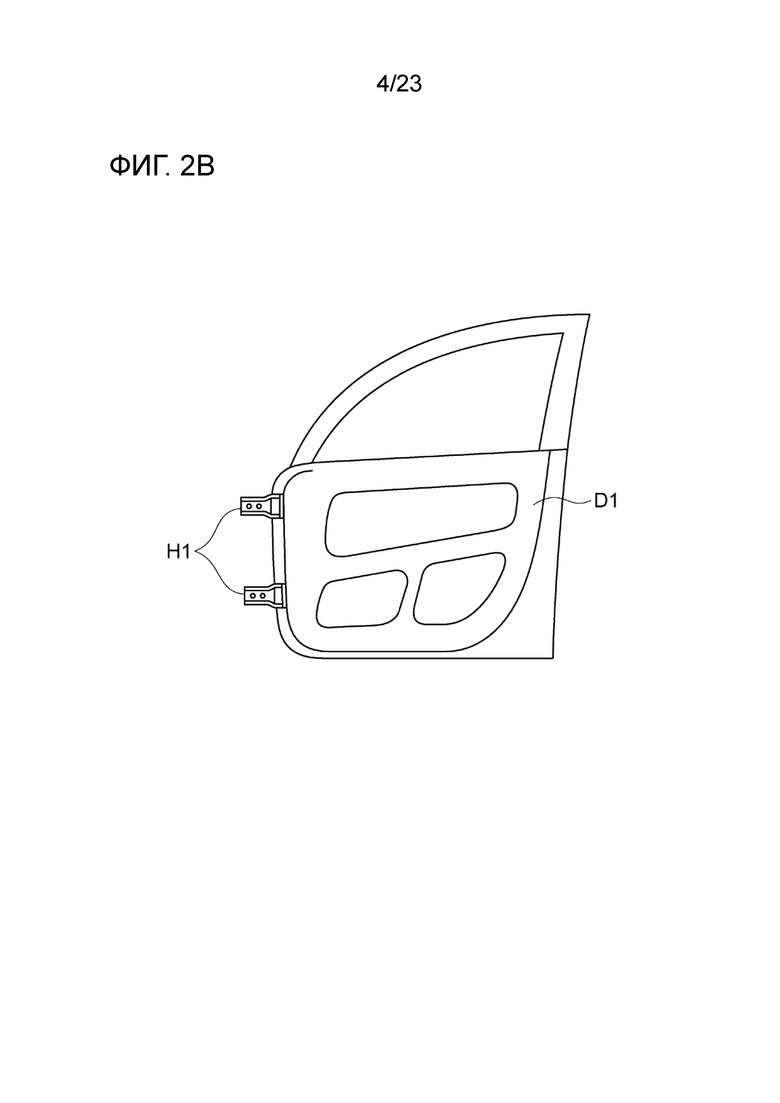

Фиг. 2B является видом спереди в вертикальном сечении передней двери кузова транспортного средства согласно одному или более вариантов осуществления настоящего изобретения при просмотре из внутренней стороны.

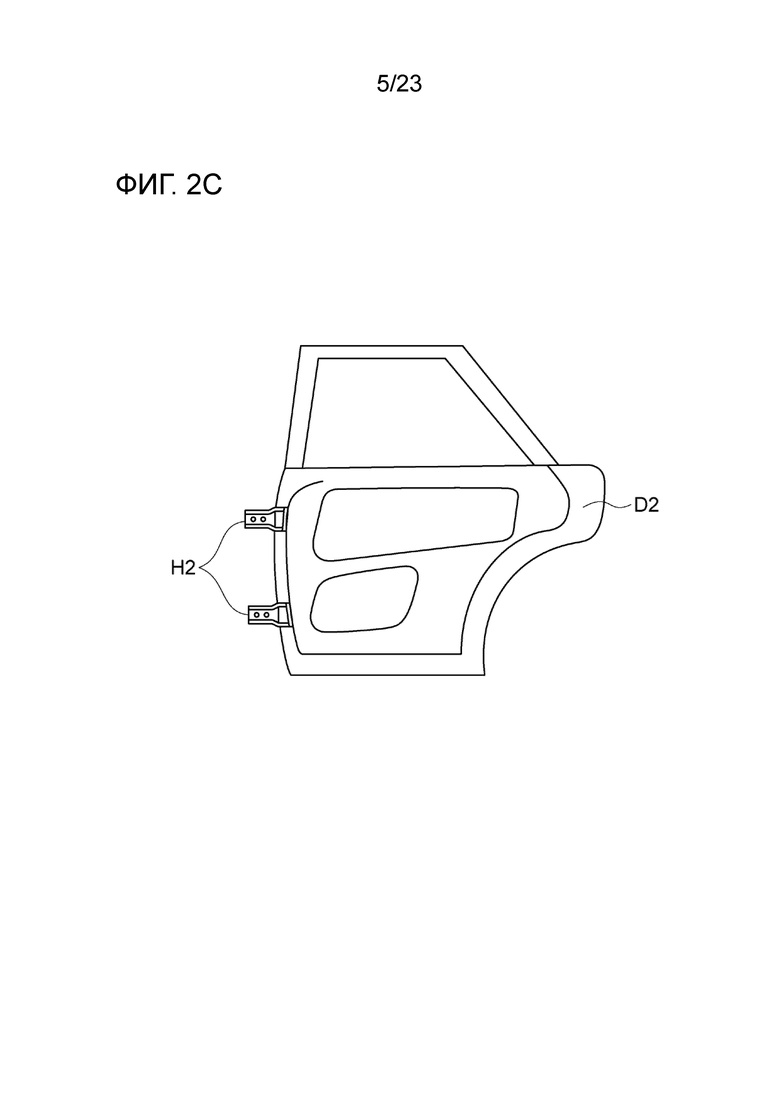

Фиг. 2C является видом спереди в вертикальном сечении задней двери кузова транспортного средства согласно одному или более вариантов осуществления настоящего изобретения при просмотре из внутренней стороны.

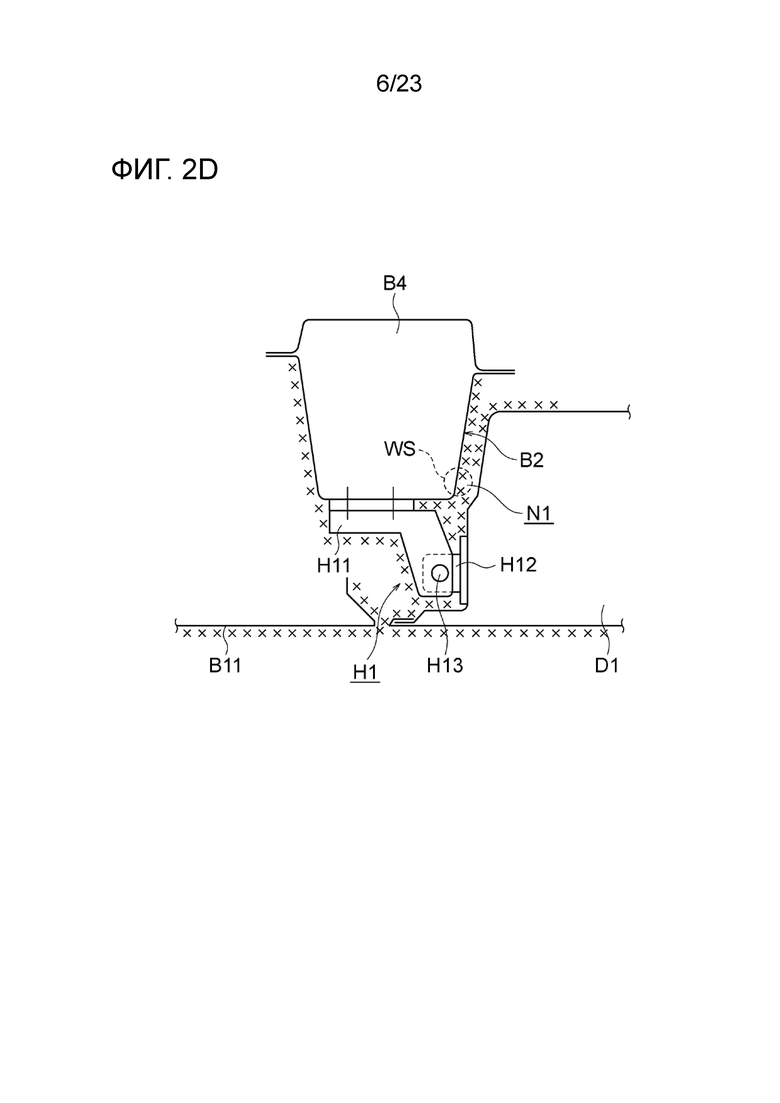

Фиг. 2D является видом в поперечном сечении по линии 2D-2D с фиг. 2A в готовом состоянии транспортного средства (в состоянии, в котором элемент смещения двери не присоединяется), т.е. видом в поперечном сечении, иллюстрирующим пример узкого участка, включающего в себя переднюю стойку, переднюю дверь и петлю.

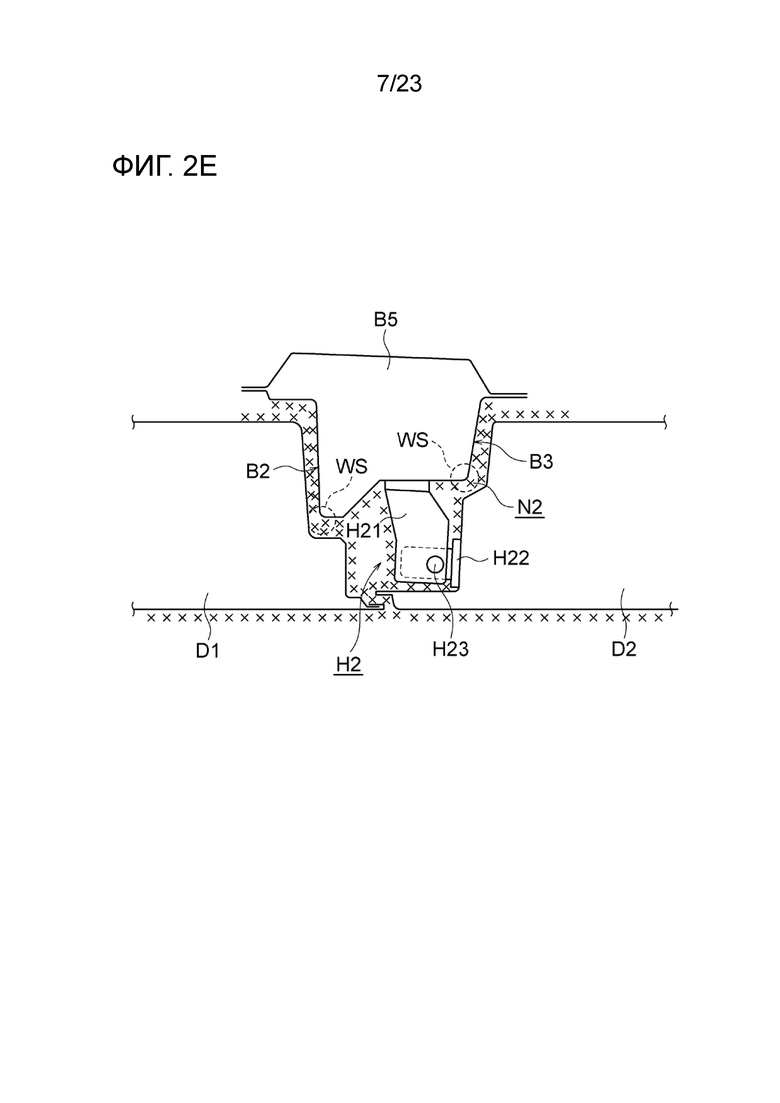

Фиг. 2E является видом в поперечном сечении по линии 2E-2E с фиг. 2A в готовом состоянии транспортного средства (в состоянии, в котором элемент смещения двери не присоединяется), т.е. видом в поперечном сечении, иллюстрирующим пример узкого участка, включающего в себя среднюю стойку, заднюю дверь и петлю.

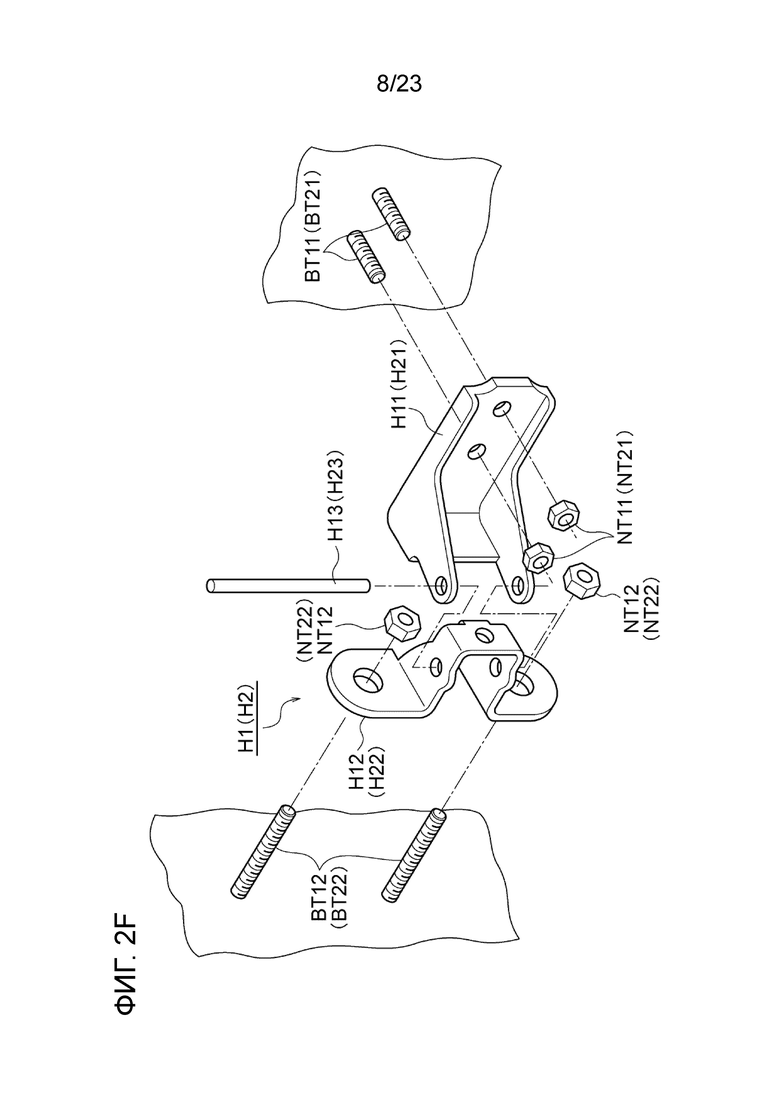

Фиг. 2F является покомпонентным видом в перспективе, иллюстрирующим пример петель с фиг. 2B и фиг. 2C.

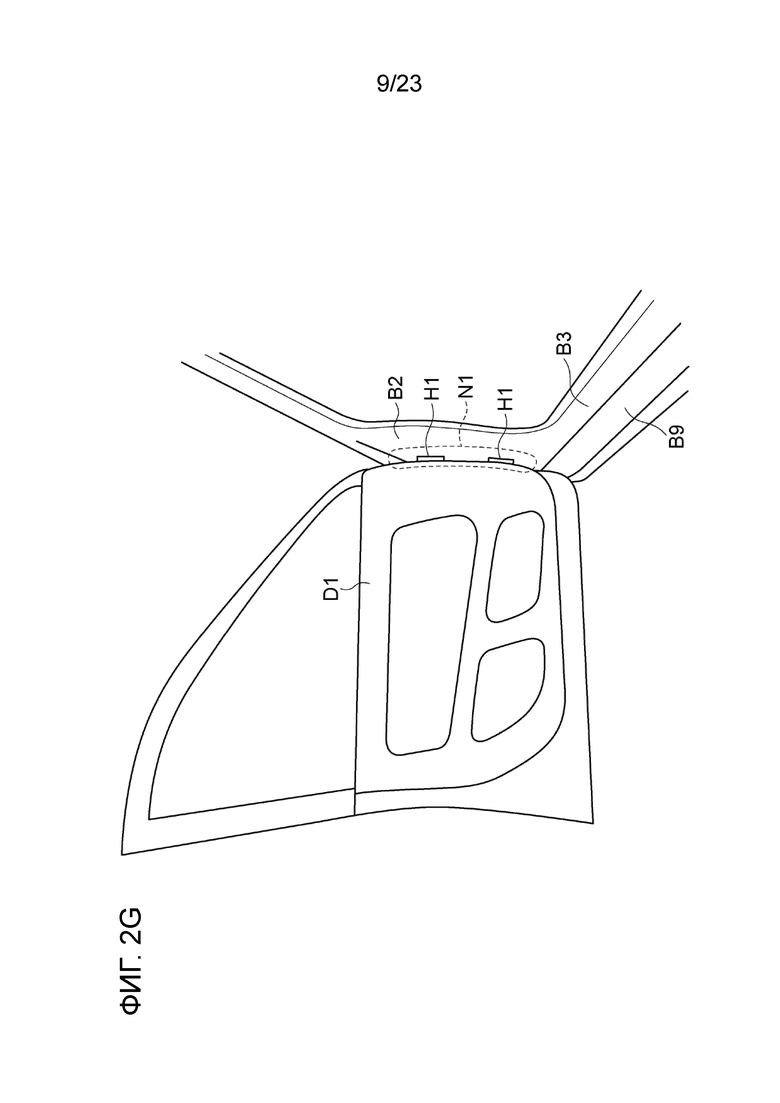

Фиг. 2G является видом состояния, в котором передняя дверь кузова транспортного средства в готовом состоянии транспортного средства согласно одному или более вариантов осуществления настоящего изобретения открыта, при просмотре сзади основного кузовного каркаса.

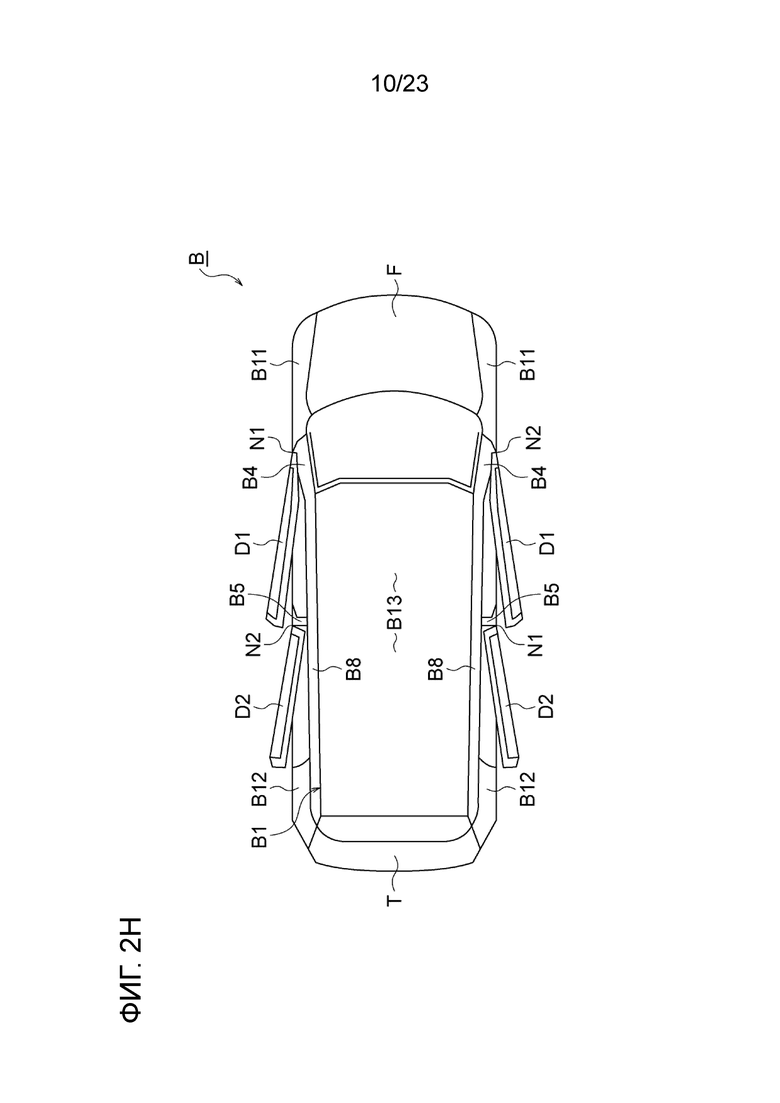

Фиг. 2H является видом сверху, иллюстрирующим степень открытия боковых дверей в готовом состоянии транспортного средства для кузова транспортного средства согласно одному или более вариантов осуществления настоящего изобретения.

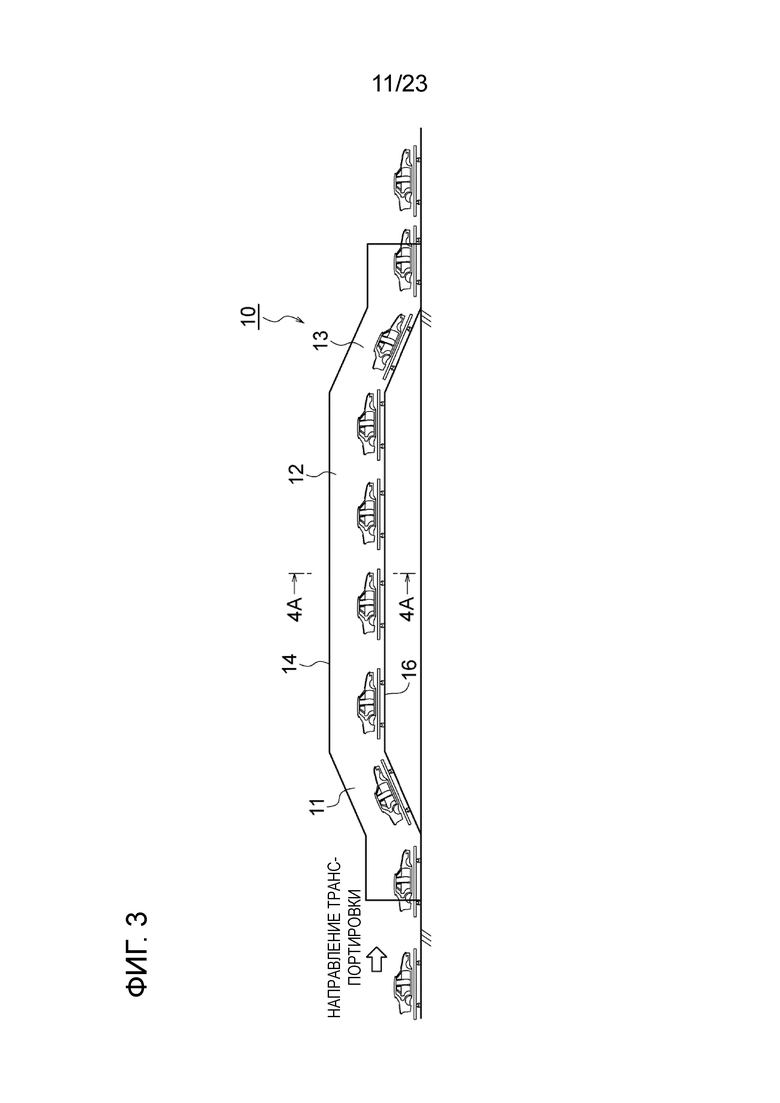

Фиг. 3A является видом сбоку в вертикальном сечении, иллюстрирующим модуль печи для печи для горячего высушивания краски верхнего покрытия согласно одному или более вариантов осуществления настоящего изобретения.

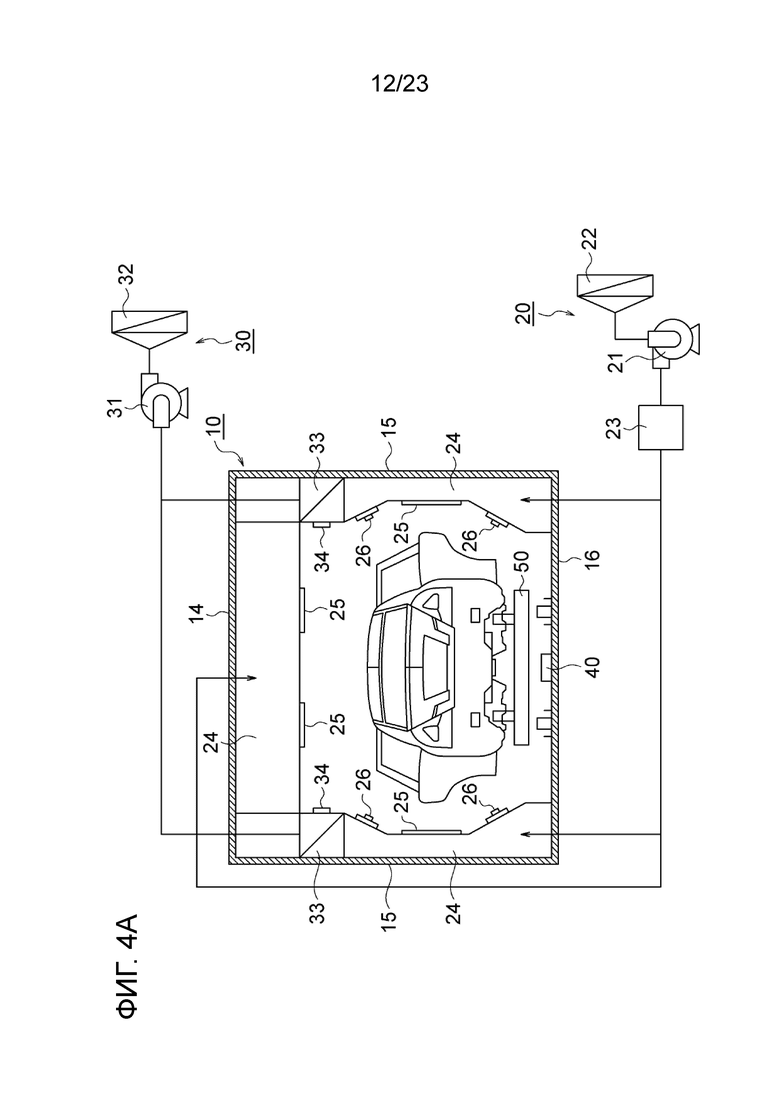

Фиг. 4A является видом в поперечном сечении по линии 4A-4A с фиг. 3.

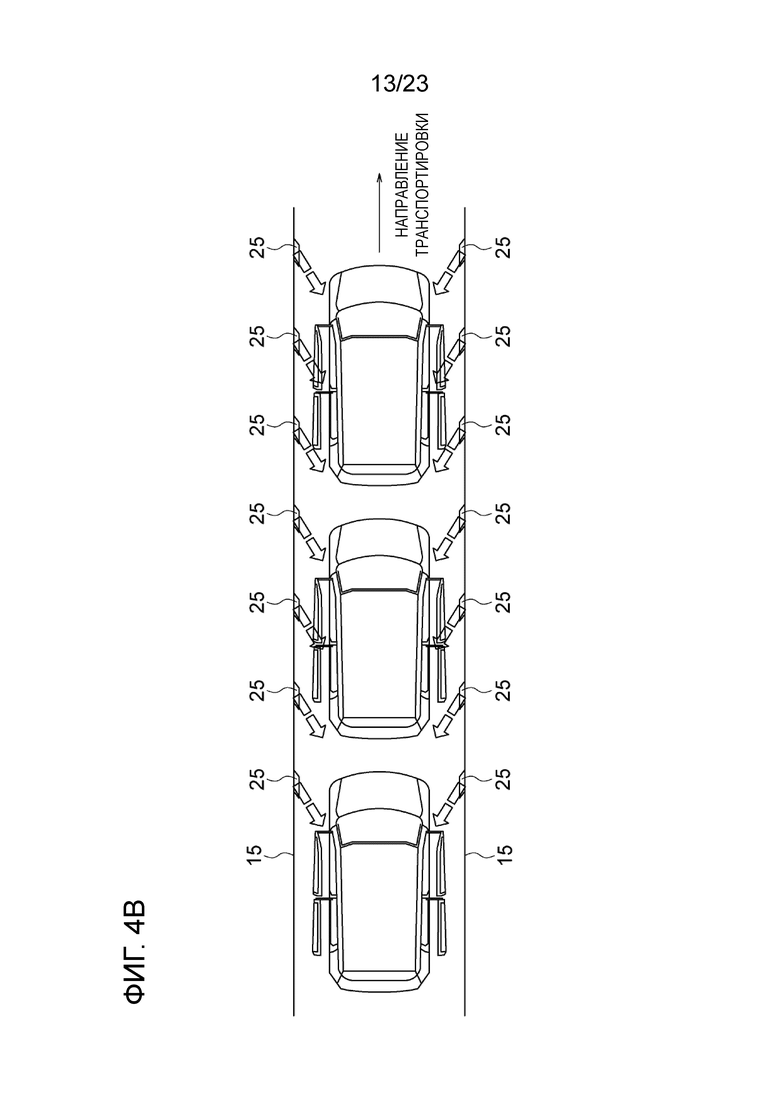

Фиг. 4B является местным видом сверху с фиг. 3.

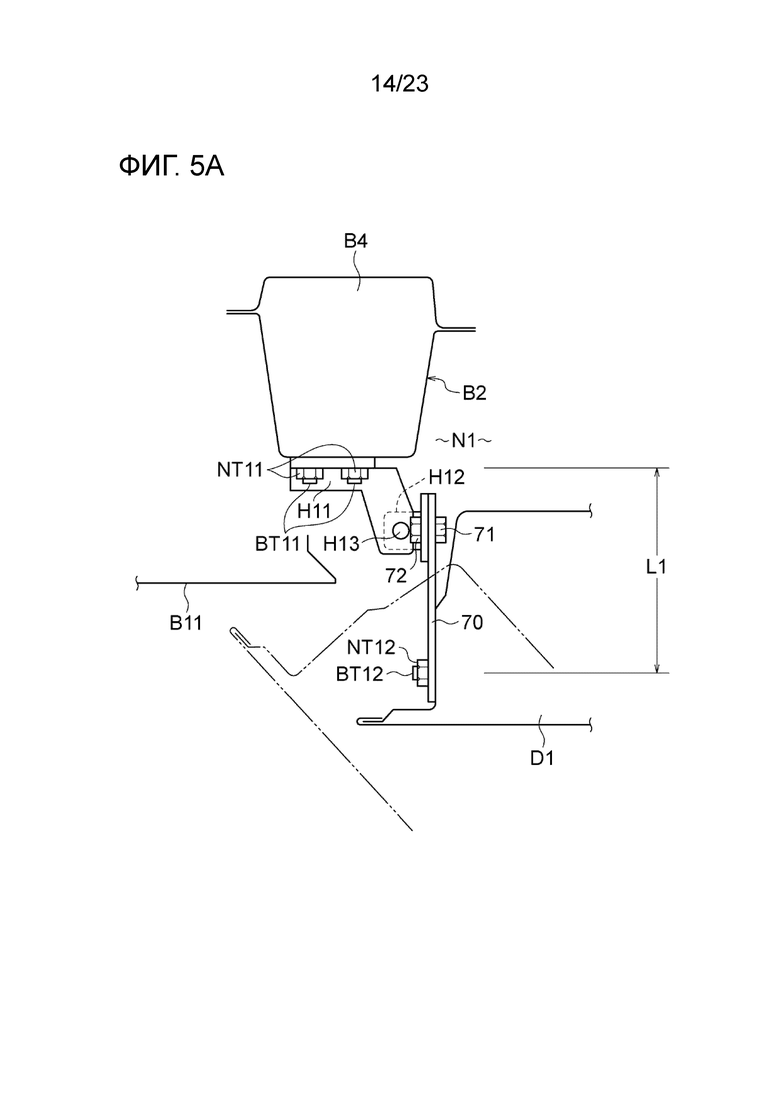

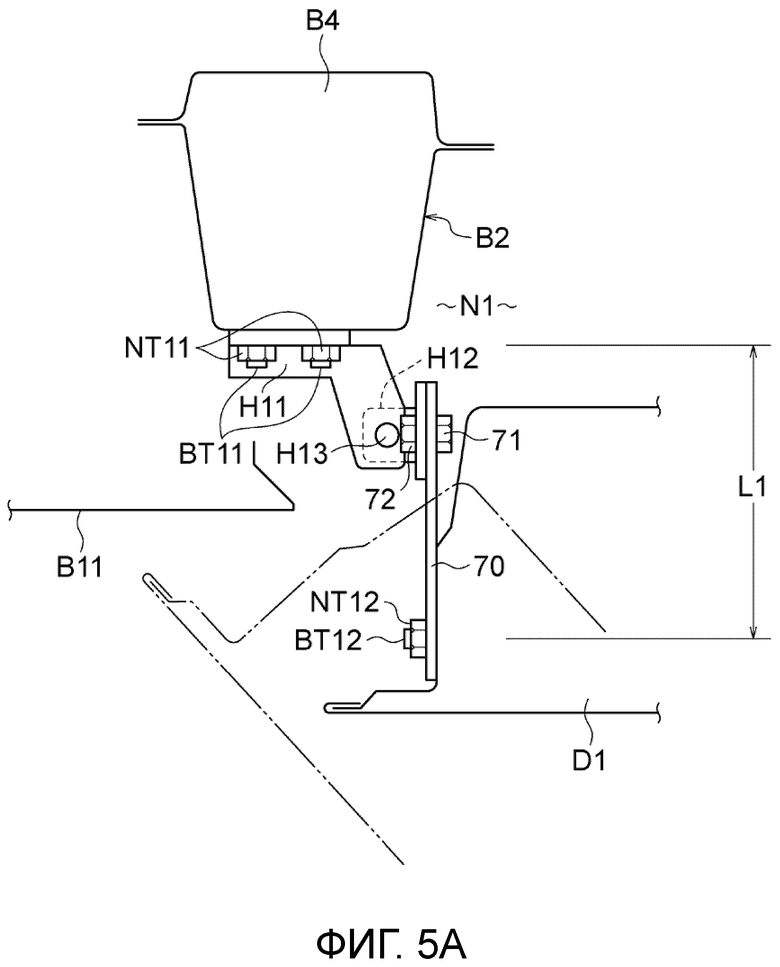

Фиг. 5A является видом в поперечном сечении по линии 2D-2D с фиг. 2A в состоянии, в котором элемент смещения двери присоединяется, т.е. видом в поперечном сечении, иллюстрирующим пример узкого участка, включающего в себя переднюю стойку, переднюю дверь и петлю.

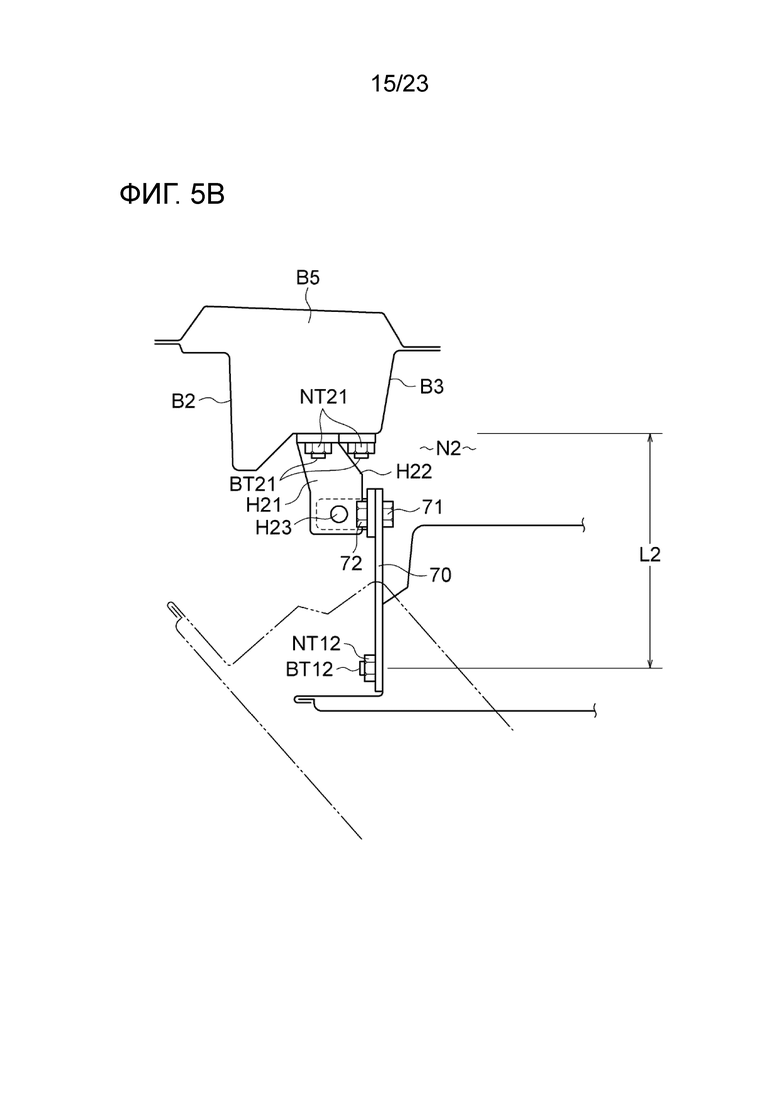

Фиг. 5B является видом в поперечном сечении по линии 2E-2E с фиг. 2A в состоянии, в котором элемент смещения двери присоединяется, т.е. видом в поперечном сечении, иллюстрирующим пример узкого участка, включающего в себя среднюю стойку, заднюю дверь и петлю.

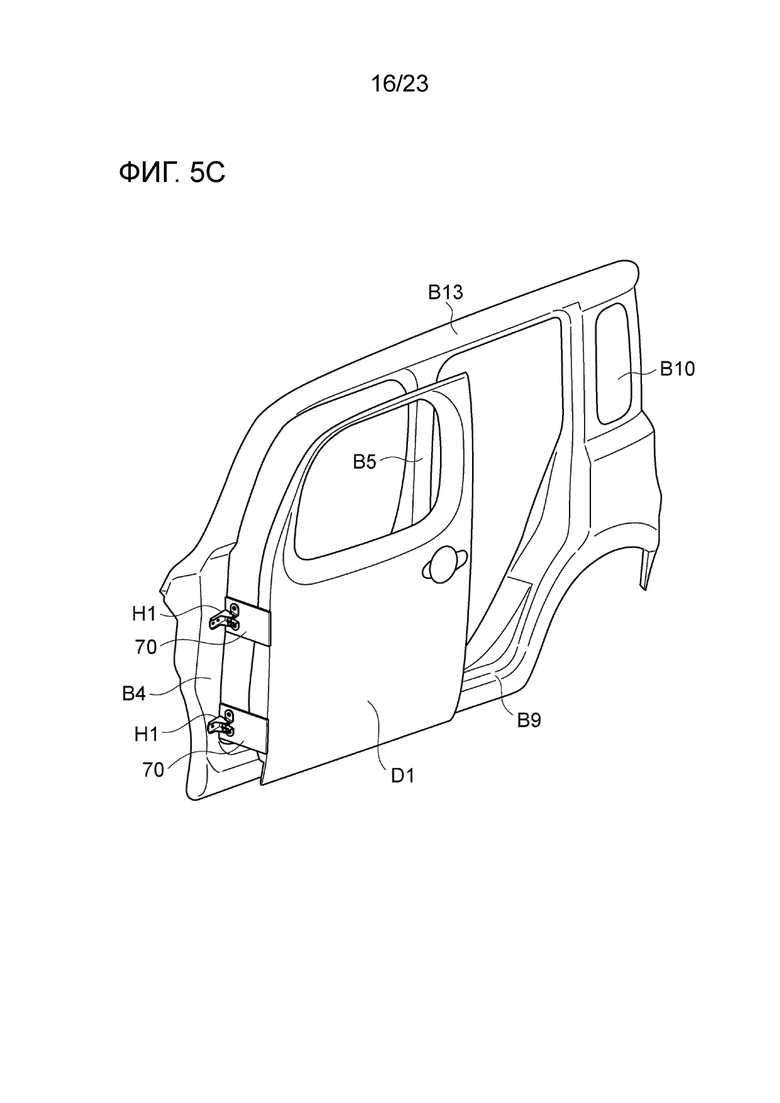

Фиг. 5C является видом в перспективе, иллюстрирующим пример боковой панели (включающей в себя переднюю стойку), переднюю дверь и петли в состоянии, в котором элементы смещения двери присоединяются.

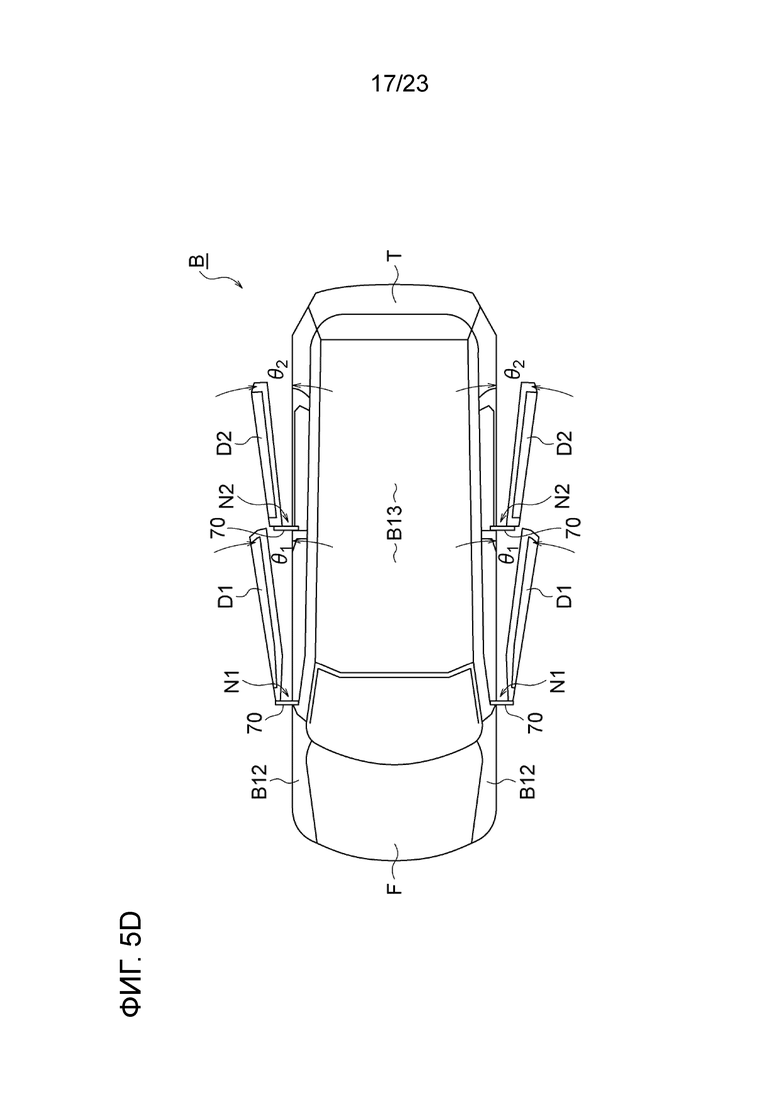

Фиг. 5D является видом сверху, иллюстрирующим кузов транспортного средства в состоянии, в котором элементы смещения двери присоединяются.

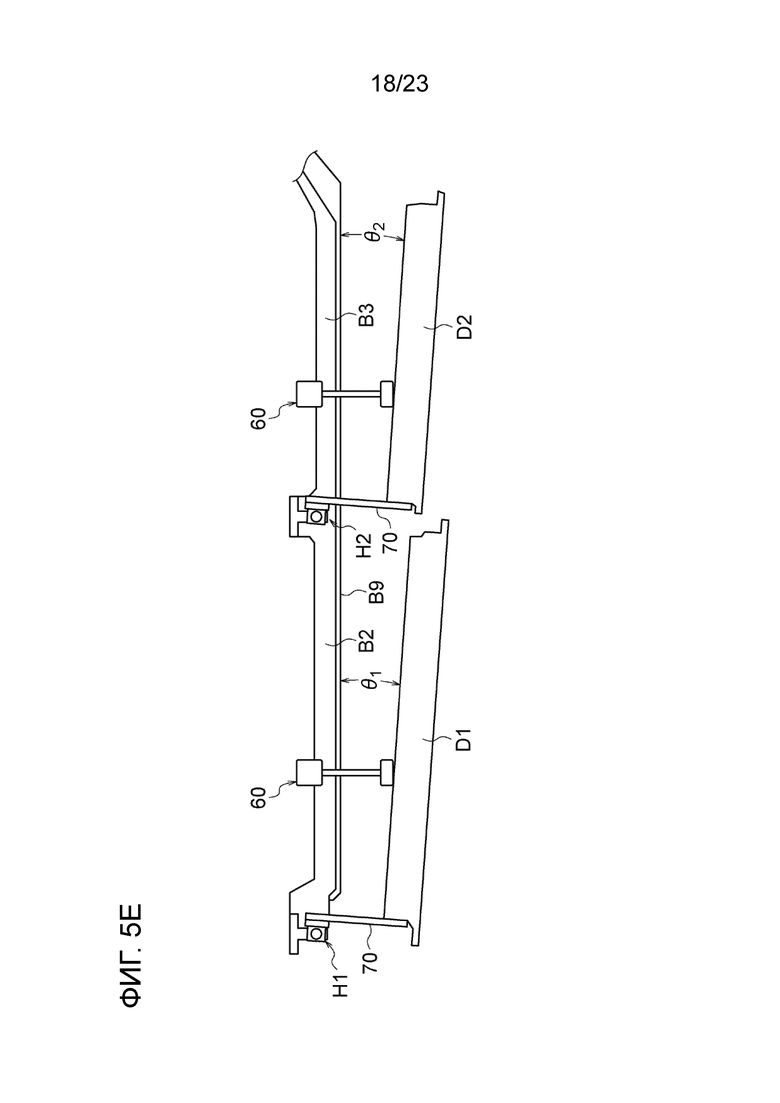

Фиг. 5E является видом в поперечном сечении, иллюстрирующим кузов транспортного средства в состоянии, в котором элементы смещения двери присоединяются.

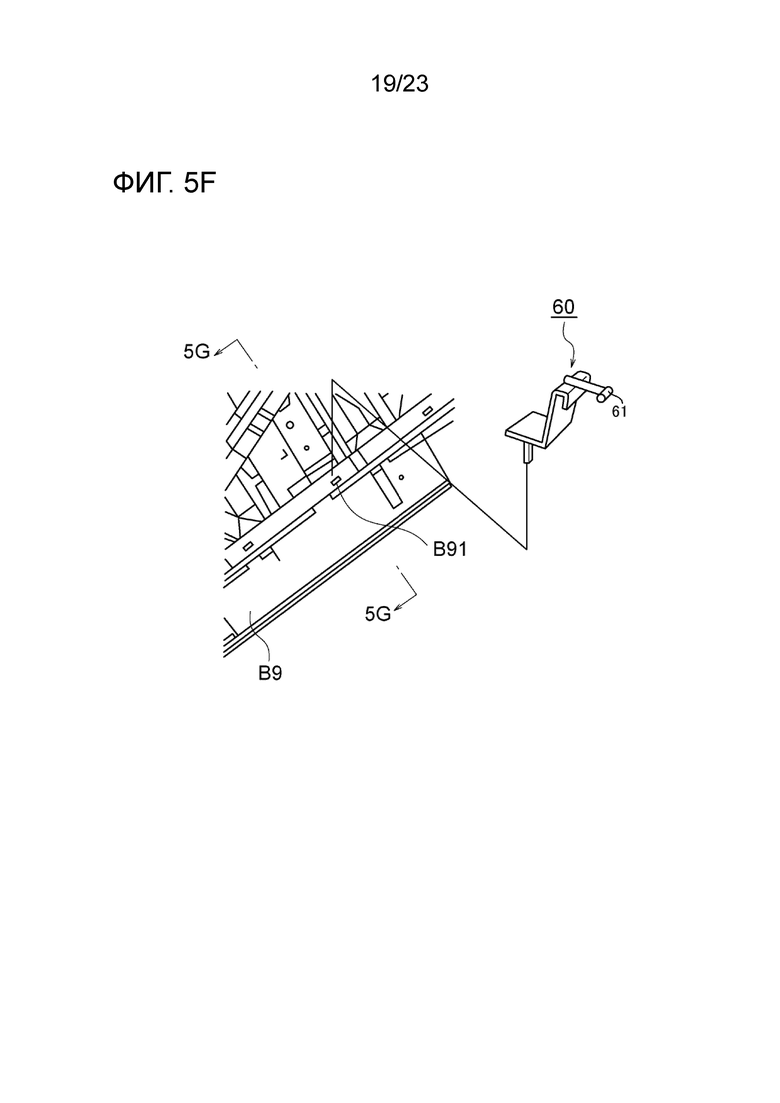

Фиг. 5F является видом в перспективе, иллюстрирующим пример зажимного приспособления стопора двери для использования в печи для горячего высушивания краски верхнего покрытия согласно одному или более вариантов осуществления настоящего изобретения.

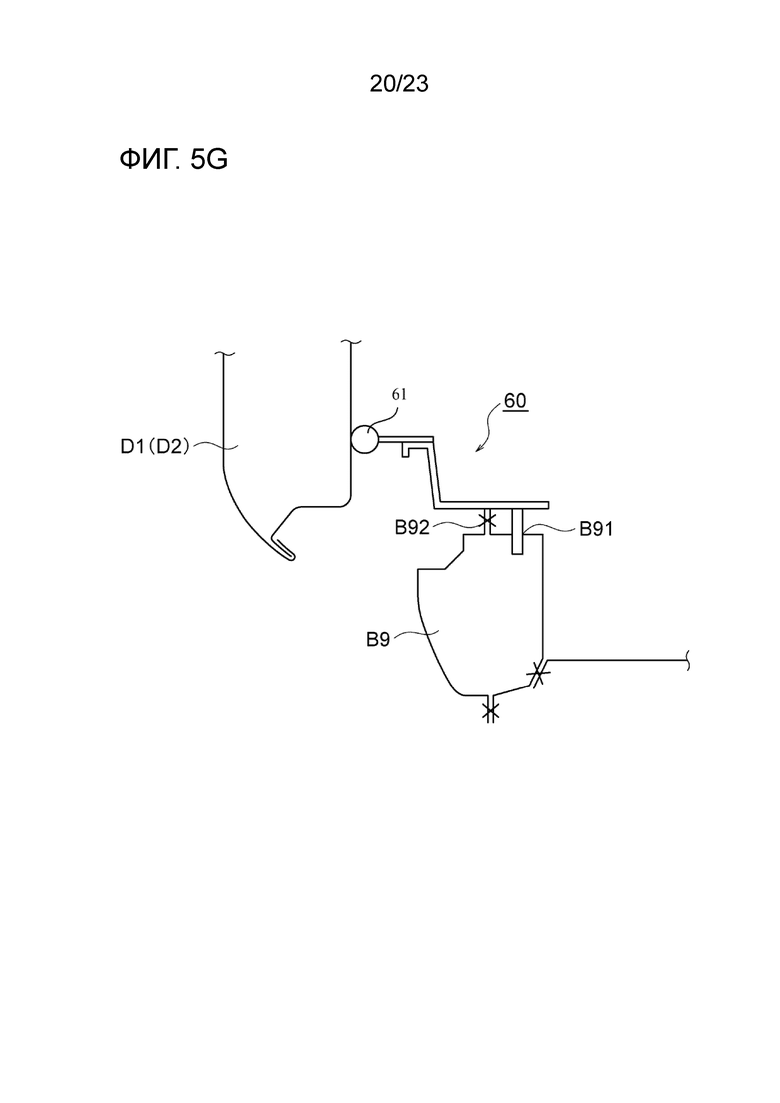

Фиг. 5G является видом в поперечном сечении по линии 5G-5G с фиг. 5F, т.е. видом в поперечном сечении, иллюстрирующим прикрепленное состояние зажимного приспособления стопора двери.

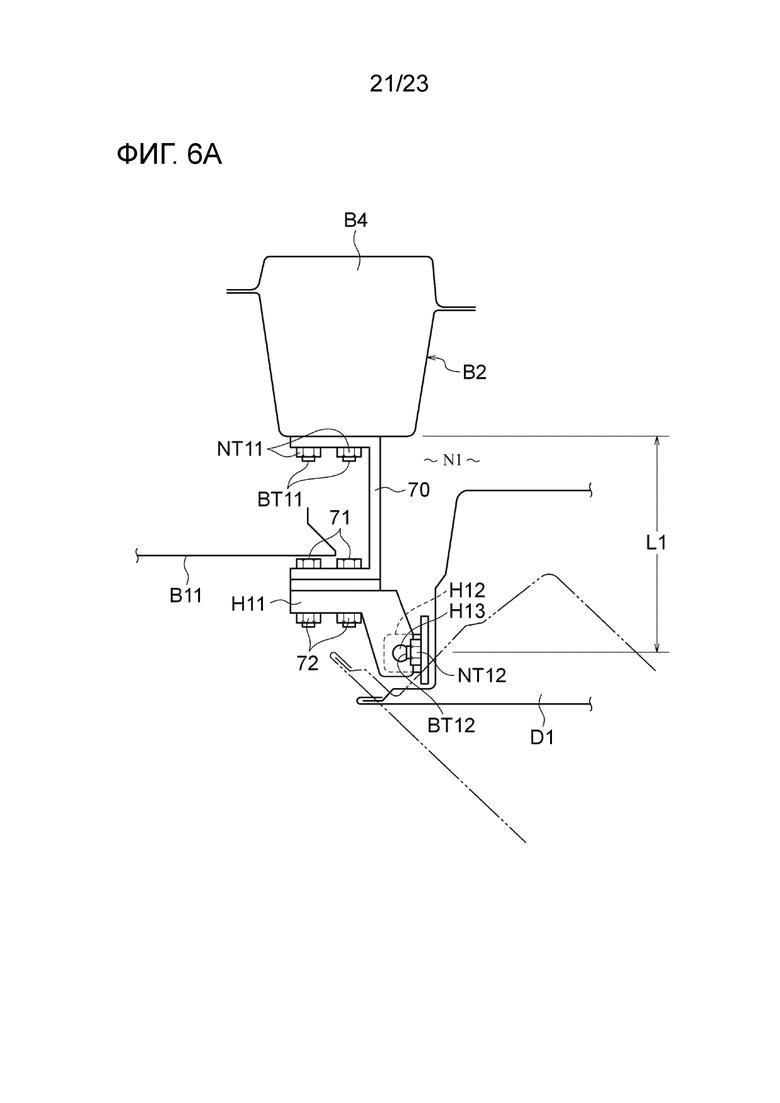

Фиг. 6A является видом в поперечном сечении по линии 2D-2D с фиг. 2A в состоянии, в котором элемент смещения двери согласно другому варианту осуществления присоединяется, т.е. видом в поперечном сечении, иллюстрирующим пример узкого участка, включающего в себя переднюю стойку, переднюю дверь и петлю.

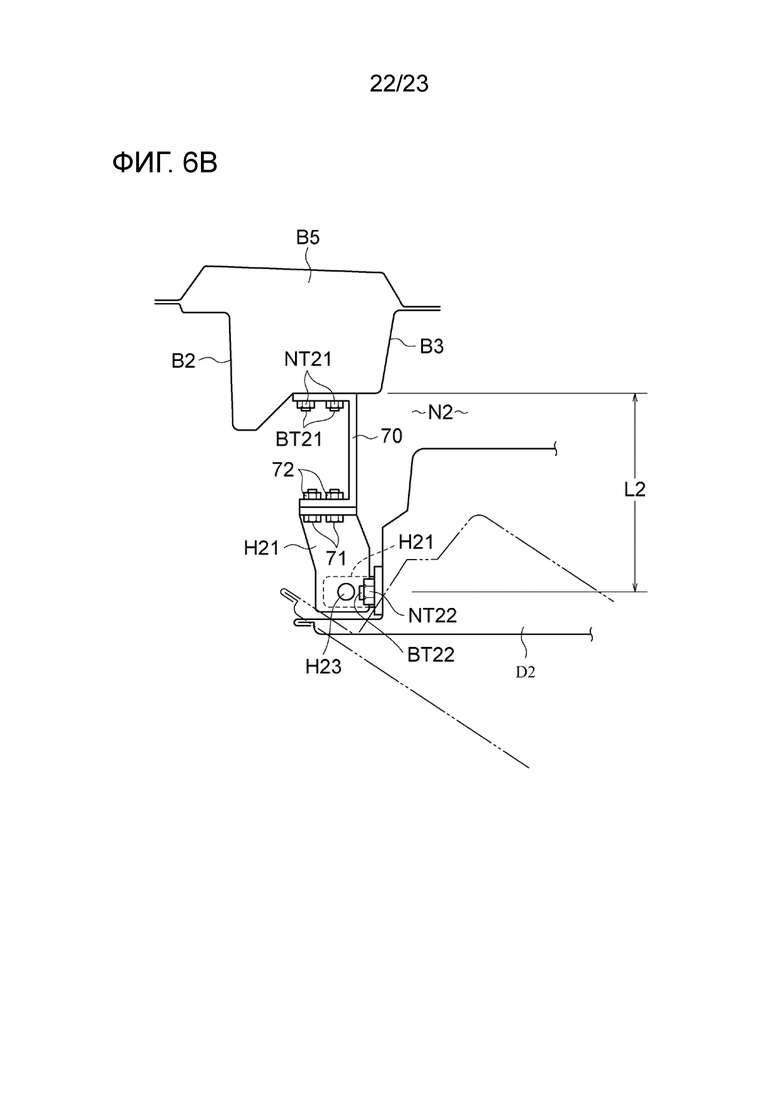

Фиг. 6B является видом в поперечном сечении по линии 2E-2E с фиг. 2A в состоянии, в котором элемент смещения двери согласно другому варианту осуществления присоединяется, т.е. видом в поперечном сечении, иллюстрирующим пример узкого участка, включающего в себя среднюю стойку, заднюю дверь и петлю.

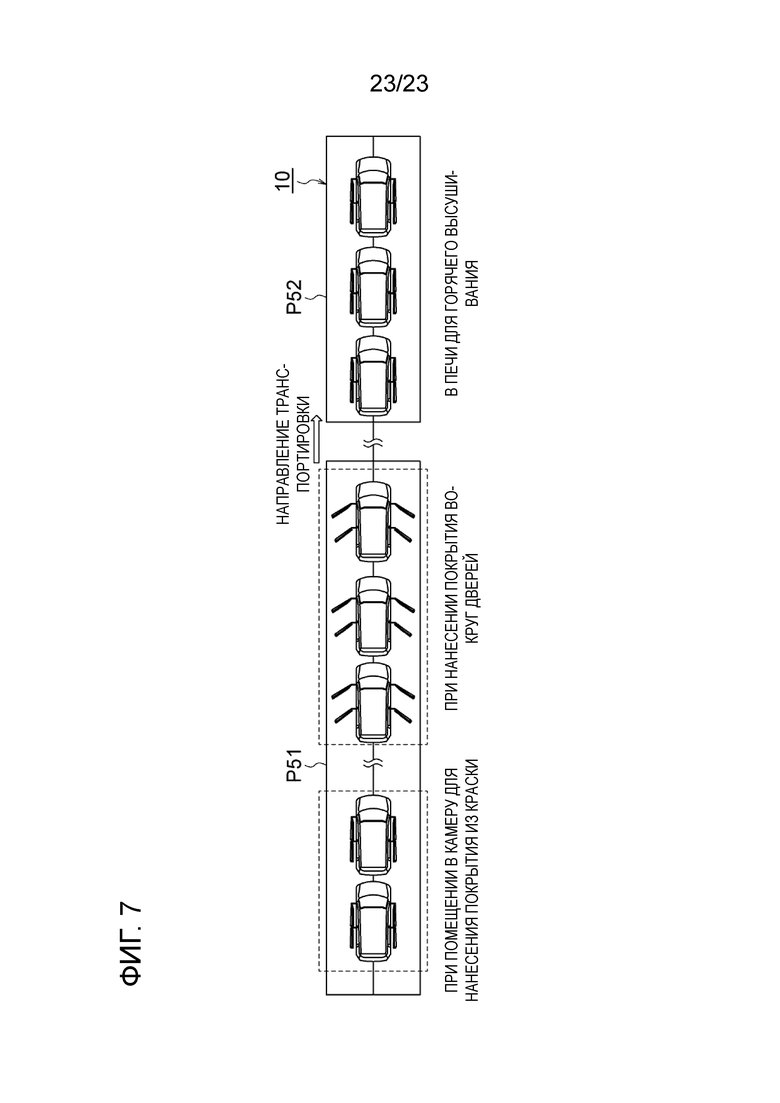

Фиг. 7 является видом сверху, иллюстрирующим открытое состояние и закрытое состояние боковых дверей в камере для нанесения покрытия из краски верхнего покрытия и печи для горячего высушивания краски верхнего покрытия согласно одному или более вариантов осуществления настоящего изобретения.

Наилучший способ осуществления изобретения

[0009] В дальнейшем в этом документе, описываются наилучшие режимы для осуществления настоящего изобретения со ссылкой на один или более вариантов осуществления, в которых способ горячего высушивания краски и устройство смещения двери для процесса нанесения покрытия на кузов транспортного средства настоящего изобретения применяются к печи 1 для горячего высушивания краски верхнего покрытия, но способ горячего высушивания краски и устройство смещения двери для процесса нанесения покрытия на кузов транспортного средства настоящего изобретения также могут применяться к печи для горячего высушивания краски промежуточного покрытия и печи для горячего высушивания краски для грунтовочного покрытия (печи для горячего высушивания электроосаждаемой краски) либо к печи для горячего высушивания краски промежуточного покрытия и краски верхнего покрытия, что описывается ниже, отличным от печи для горячего высушивания краски верхнего покрытия. Таким образом, общее представление способа горячего высушивания краски настоящего изобретения заключается в том, чтобы смещать боковые двери с использованием устройства смещения двери для процесса нанесения покрытия на кузов транспортного средства согласно другому аспекту настоящего изобретения и, в этом состоянии, пропускать кузов транспортного средства, по меньшей мере, через печь для горячего высушивания краски, к примеру, печь для горячего высушивания краски верхнего покрытия.

[0010] Печь 1 для горячего высушивания краски верхнего покрытия согласно одному или более вариантов осуществления настоящего изобретения представляет собой одно из устройств, которые составляют технологическую линию PL для нанесения покрытия. Печь 1 для горячего высушивания краски верхнего покрытия представляет собой устройство для горячего высушивания влажного покровного слоя, который наносится на кузовной каркас B (также называемому "кузовом B транспортного средства"), погруженный на транспортировочную тележку 50, на кузове B транспортного средства. В нижеприведенном описании, сначала описывается общее представление технологической линии и технологической линии PL для нанесения покрытия для транспортных средств и кузов B транспортного средства, а затем подробно описывается печь 1 для горячего высушивания краски верхнего покрытия.

[0011] Производственная линия для транспортных средств состоит в основном из четырех линий: технологическая линия PRL прессования; технологическая линия WL сборки кузовного каркаса (также называется "сварочной технологической линией"); технологическая линия PL для нанесения покрытия; и технологическая линия ASL сборки компонентов транспортного средства (также называется "технологической линией комплектования"). На технологической линии PRL прессования, различные панели, которые составляют кузов B транспортного средства, прессуются, и каждая из них транспортируется в состоянии одного отпрессованного компонента на технологическую линию WL сборки кузовного каркаса. На технологической линии WL сборки кузовного каркаса, подузлы собираются для соответствующих мест кузова транспортного средства, таких как передняя часть кузова, центральная часть кузова днища, задняя часть кузова днища и боковые части кузова, и сварка выполняется для предварительно определенных частей собранной передней части кузова, центральной части кузова днища и задней части кузова днища, чтобы собирать нижнюю часть кузова, к которой привариваются боковые части кузова и панель крыши, чтобы собирать основной кузовной каркас B1 (который означает кузовной каркас за исключением закрывающихся частей). В завершение, предварительно собранные закрывающиеся части, такие как капот F, боковые двери D1 и D2 и крышка T багажника (или задняя дверь), присоединяются к основному кузовному каркасу B1 через петли. После прохождения через технологическую линию PL для нанесения покрытия, кузовной каркас, готовый после нанесения покрытия, транспортируется на технологическую линию ASL сборки компонентов транспортного средства, на которой различные компоненты транспортного средства, такие как двигатель, трансмиссия, устройства подвески и внутренние компоненты, собираются в кузовной каркас. Как описано ниже, на технологической линии сборки кузовного каркаса, в которой закрывающиеся части присоединяются к основному кузовному каркасу B1 через петли, устройства смещения двери для процесса нанесения покрытия на кузов транспортного средства (в дальнейшем также называемые "элементами 70 смещения двери") могут присоединяться к нему.

[0012] Далее описывается общая конфигурация технологической линии PL для нанесения покрытия. Фиг. 1A и фиг. 1B являются общей блок-схемой последовательности операций, иллюстрирующей технологическую линию PL для нанесения покрытия, включающую в себя печь для горячего высушивания краски верхнего покрытия, к которой применяется способ горячего высушивания краски по настоящему изобретению. Технологическая линия PL для нанесения покрытия по варианту осуществления, проиллюстрированная на фиг. 1A, представляет собой технологическую линию для нанесения покрытия с использованием способа нанесения трехслойного покрытия с тремя этапами горячего высушивания для нанесения грунтовочного покрытия, нанесения промежуточного покрытия и нанесения верхнего покрытия. Напротив, технологическая линия PL для нанесения покрытия по варианту осуществления, проиллюстрированная на фиг. 1B, представляет собой технологическую линию для нанесения покрытия с использованием способа нанесения трехслойного покрытия с двумя этапами горячего высушивания, в котором покрытие с помощью краски промежуточного покрытия и краски верхнего покрытия выполняется в состоянии окраски по влажному слою (в состоянии нанесения покрытия неотвержденного покровного слоя с помощью другой краски, здесь и в дальнейшем) в той же камере для нанесения покрытия, и промежуточный покровный слой и верхний покровный слой одновременно высушиваются при нагреве в той же печи для горячего высушивания краски. Таким образом, способ горячего высушивания краски настоящего изобретения может применяться к обеим технологическим линиям для нанесения покрытия с помощью различных способов нанесения покрытия. Способ горячего высушивания краски согласно настоящему изобретению также может применяться к различным случаям посредством модификации части этого вида типичной технологической линии PL для нанесения покрытия. Такие случаи включают в себя случай способа нанесения четырехслойного покрытия, в котором способ нанесения трехслойного покрытия с тремя этапами горячего высушивания и способ нанесения трехслойного покрытия с двумя этапами горячего высушивания модифицируются, чтобы выполнять нанесение промежуточного покрытия два раза, и случай, в котором цвет верхнего покрытия представляет собой выборочный цвет кузова, такой как двухтоновый цвет. Нижеприведенное описание соответствует обеим технологическим линиям для нанесения покрытия по фиг. 1A и фиг. 1B. Общие признаки обозначаются посредством идентичных символов и описываются со ссылкой на технологическую линию для нанесения покрытия по фиг. 1A. Относительно различных признаков между технологическими линиями для нанесения покрытия по фиг. 1A и фиг. 1B, различие описывается со ссылкой на фиг. 1B.

[0013] Технологическая линия PL для нанесения покрытия по варианту осуществления, проиллюстрированная на фиг. 1A, содержит процесс P1 нанесения грунтовочного покрытия, процесс P2 нанесения герметика, процесс P3 нанесения промежуточного покрытия, процесс P4 влажной шлифовки, процесс P5 нанесения верхнего покрытия и процесс P6 окончательной проверки. Напротив, технологическая линия PL для нанесения покрытия по варианту осуществления, проиллюстрированная на фиг. 1B, содержит процесс P1 нанесения грунтовочного покрытия, процесс P2 нанесения герметика, процесс P7 нанесения промежуточного и верхнего покрытия и процесс P6 окончательной проверки. Таким образом, на технологической линии PL для нанесения покрытия по фиг. 1B, два процесса из процесса P31 нанесения покрытия из краски промежуточного покрытия и процесса P51 нанесения покрытия из краски верхнего покрытия, проиллюстрированные на фиг. 1A, выполняются в одном процессе из процесса P71 нанесения покрытия из краски промежуточного покрытия и краски верхнего покрытия по фиг. 1B, и аналогично, процесс P32 горячего высушивания краски промежуточного покрытия и процесс P52 горячего высушивания краски верхнего покрытия, проиллюстрированные на фиг. 1A, выполняются в одном процессе из процесса P72 горячего высушивания краски промежуточного покрытия и краски верхнего покрытия по фиг. 1B. Ниже описывается процесс P7 нанесения промежуточного и верхнего покрытия по фиг. 1B.

[0014] Как проиллюстрировано на фиг. 1A и фиг. 1B, процесс P1 нанесения грунтовочного покрытия содержит процесс P11 предварительной обработки для электроосаждаемого покрытия, процесс P12 нанесения покрытия из электроосаждаемой краски, и процесс P13 горячего высушивания электроосаждаемой краски. В процессе P11 предварительной обработки для электроосаждаемого покрытия, кузова B транспортного средства (неокрашенные кузова), которые переносятся из транспортировочной тележки технологической линии WL сборки кузовного каркаса в подвесной кронштейн (не проиллюстрирован) с использованием подъемника D/L с механизмом опускания, последовательно транспортируются по конвейеру посредством подвесного конвейера с предварительно определенным шагом на предварительно определенной скорости транспортировки. Ниже описывается конструкция кузова B транспортного средства.

[0015] Хотя не проиллюстрировано, в общем, процесс P11 предварительной обработки для электроосаждаемого покрытия, содержит процесс обезжиривания, процесс промывки водой, процесс предварительной подготовки поверхности, процесс образования химического конверсионного слоя, процесс промывки водой и процесс слива воды. На технологической линии PRL прессования и технологической линии WL сборки кузовного каркаса, масло и пыль после прессования, к примеру, железный порошок вследствие сварки, прилипают к кузову B транспортного средства. Следовательно, когда кузов B транспортного средства переносится на технологическую линию PL для нанесения покрытия, процесс обезжиривания и процесс промывки водой используются для того, чтобы промывать и удалять такое масло и пыль. В процессе предварительной подготовки поверхности, компоненты предварительной подготовки поверхности адсорбируются на поверхность кузова B транспортного средства, чтобы за счет этого увеличивать число начальных точек реакции в последующем процессе образования химического конверсионного слоя. Адсорбированные компоненты предварительной подготовки поверхности выступают в качестве ядер кристаллов покровного слоя, чтобы ускорять реакцию пленкообразования. В процессе образования химического конверсионного слоя, кузов B транспортного средства погружается в жидкость химической конверсионной обработки, такую как раствор фосфата цинка, с тем чтобы образовывать химический конверсионный слой на поверхности кузова B транспортного средства. В процессе промывки водой и процессе слива воды, кузов B транспортного средства промывается водой и затем сушится.

[0016] В процессе P12 нанесения покрытия из электроосаждаемой краски, кузова B транспортного средства, предварительно обрабатываемые в процессе P11 предварительной обработки для электроосаждаемого покрытия, последовательно транспортируются по конвейеру посредством подвесного конвейера с предварительно определенным шагом на предварительно определенной скорости транспортировки. Каждый кузов B транспортного средства затем погружается в лодкообразную ванну для электроосаждения, которая заполнена электроосаждаемой краской, и высокое напряжение прикладывается между множеством электродных пластин, предоставленных в ванне для электроосаждения, и кузовом B транспортного средства (конкретно, подвесным кронштейном, имеющим электропроводность). Это обеспечивает возможность образования на поверхности кузова B транспортного средства электроосаждаемого покровного слоя вследствие электрофоретического действия электроосаждаемой краски. Примеры электроосаждаемой краски, включают в себя термореактивную краску, первичная смола которой представляет собой эпоксидную смолу, к примеру, полиаминовую смолу. Для антикоррозийного свойства, предпочтительно использовать катионную электроосаждаемую краску, в качестве электроосаждаемой краски, причем в этом случае высокое напряжение для положительного электрода прикладывается к стороне электроосаждаемой краски, но также может использоваться анионная электроосаждаемая краска. Когда используется анионная электроосаждаемая краска, высокое напряжение для положительного электрода прикладывается к стороне кузова B транспортного средства.

[0017] После выхода из ванны для электроосаждения процесса P12 нанесения покрытия из электроосаждаемой краски, кузов B транспортного средства транспортируется в процесс промывки водой, в котором электроосаждаемая краска, прилипшая к кузову B транспортного средства, смывается с использованием технической воды и/или чистой воды. В ходе этой операции, электроосаждаемая краска, переносимая из ванны для электроосаждения, восстанавливается в процессе промывки водой. На стадии после завершения процесса промывки водой невысушенный электроосаждаемый покровный слой, имеющий толщину приблизительно в 10-35 мкм, образуется на поверхности кузова B транспортного средства и в полых конструктивных частях кузова B транспортного средства. После завершения процесса P12 нанесения покрытия из электроосаждаемой краски, кузов B транспортного средства, погруженный в подвесной кронштейн, переносится на транспортировочную тележку 50 (что описывается ниже со ссылкой на фиг. 2A) с использованием подъемника D/L с механизмом опускания. Подъемник D/L с механизмом опускания, расположенный между процессом P12 нанесения покрытия из электроосаждаемой краски, и процессом P13 горячего высушивания электроосаждаемой краски, проиллюстрированными на фиг. 1A и фиг. 1B, иначе может располагаться между процессом P13 горячего высушивания электроосаждаемой краски, и процессом P2 нанесения герметика, и в процессе P13 горячего высушивания электроосаждаемой краски, кузов транспортного средства может транспортироваться по конвейеру в состоянии погрузки на подвесной кронштейн.

[0018] В процессе P13 горячего высушивания электроосаждаемой краски, кузова B транспортного средства, погруженные на транспортировочные тележки, последовательно транспортируются по конвейеру посредством напольного конвейера с предварительно определенным шагом на предварительно определенной скорости транспортировки. Затем для каждого кузова B транспортного средства, горячее высушивание выполняется посредством поддержания температуры в 160-180°C, например, в течение 15-30 минут, и высушенный электроосаждаемый покровный слой, имеющий толщину в 10-35 мкм, за счет этого образуется на внутренней части и внешней части кузова B транспортного средства и в полых конструктивных частях кузова B транспортного средства. Из процесса P13 горячего высушивания электроосаждаемой краски в процесс P6 окончательной проверки транспортировочные тележки 50 с погруженными кузовами B транспортного средства последовательно транспортируются по конвейеру с использованием напольного конвейера, но шаг транспортировки и скорость транспортировки транспортировочных тележек 50 в каждом процессе надлежащим образом задаются для процесса. Напольный конвейер, следовательно, состоит из множества конвейеров, и шаг транспортировки и скорость транспортировки в каждом процессе задаются в качестве предварительно определенных значений.

[0019] В настоящем описании и в объеме формулы изобретения, "краска", к примеру, электроосаждаемая краска, краска промежуточного покрытия и краска верхнего покрытия означают жидкое состояние перед нанесением на объект, на который должно наноситься покрытие, в то время как "покровный слой", к примеру, электроосаждаемый покровный слой, промежуточный покровный слой и верхний покровный слой означают пленкообразное, невысушенное (влажное) или высушенное состояние после нанесения на объект, на который должно наноситься покрытие, и они различаются таким способом. В настоящем описании и в объеме формулы изобретения, сторона восходящего направления и сторона нисходящего направления означают стороны со ссылкой на направление транспортировки кузова B транспортного средства в качестве объекта, на который должно наноситься покрытие.

[0020] В процессе P2 нанесения герметика (который включает в себя процесс нанесения покрытия на заднюю часть днища и процесс нанесения покрытия для защиты от камней), кузов B транспортного средства с образованным электроосаждаемым покровным слоем транспортируется, и герметизирующий материал из винилхлоридной смолы наносится на соединительные части стальных панелей и краевые части стальных панелей для целей антикоррозийной или герметизирующей обработки. В процессе нанесения покрытия на заднюю часть днища, материал для защиты от ударов камней на основе винилхлоридной смолы наносится на надколесные дуги и заднюю часть днища кузова B транспортного средства. В процессе нанесения покрытия для защиты от камней, материал для защиты от ударов камней из полиэфирной смолы или полиуретановой смолы наносится на нижние участки внешней части кузова, такие как панели брусьев боковин платформы кузова, панели крыльев и двери. Этот герметизирующий материал и материал для защиты от ударов камней должны отверждаться в выделенном процессе горячего высушивания или в процессе P32 горячего высушивания краски промежуточного покрытия, которые описываются ниже.

[0021] Процесс P3 нанесения промежуточного покрытия технологической линии PL для нанесения покрытия по фиг. 1A содержит процесс P31 нанесения покрытия из краски промежуточного покрытия и процесс P32 горячего высушивания краски промежуточного покрытия. В процессе P31 нанесения покрытия из краски промежуточного покрытия, кузов B транспортного средства с образованным электроосаждаемым покровным слоем транспортируется в камеру для нанесения покрытия из краски промежуточного покрытия, в которой краска для покрытия внутренних частей наносится на внутренние части кузова для кузова транспортного средства, такие как отсек для двигателя, внутренняя часть капота и внутренняя часть крышки багажника. Краска для покрытия внутренних частей содержит красящий пигмент, соответствующий внешнему цвету кузова транспортного средства. Затем краска промежуточного покрытия наносится на внешние части кузова, такие как наружная часть капота, крыша, наружные части дверей и наружная часть крышки багажника (или наружная часть задней двери), в состоянии окраски по влажному слою (т.е. без горячего высушивания покровного слоя внутренних частей). При использовании в данном документе, внешние части кузова означают части, которые являются видимыми снаружи транспортного средства, готового после процесса комплектования, и внутренние части кузова означают части, которые являются невидимыми снаружи готового транспортного средства.

[0022] В процессе P32 горячего высушивания краски промежуточного покрытия технологической линии PL для нанесения покрытия по фиг. 1, кузов B транспортного средства транспортируется в печь для горячего высушивания краски промежуточного покрытия. Затем невысушенный промежуточный покровный слой высушивается при нагреве посредством поддержания температуры в 130-150°C, например, в течение 15-30 минут, и промежуточный покровный слой, имеющий толщину в 15-35 мкм, образуется на внешних частях кузова для кузова B транспортного средства. Покровный слой внутренних частей, имеющий толщину в 15-30 мкм, также образуется на внутренних частях кузова для кузова B транспортного средства. Каждая из краски для покрытия внутренних частей и краски промежуточного покрытия представляет собой термореактивную краску, первичная смола которой представляет собой соответствующую смолу, к примеру, акриловую смолу, алкидную смолу и полиэфирную смолу, и может представлять собой любое из водной краски и краски на основе органического растворителя.

[0023] В процессе P4 влажной шлифовки технологической линии PL для нанесения покрытия по фиг. 1A, кузов B транспортного средства, готовый после процесса P3 нанесения промежуточного покрытия и предыдущих процессов, транспортируется, и поверхность промежуточного покровного слоя, образованного на кузове B транспортного средства, полируется с использованием чистой воды и полирующего агента. Это улучшает межфазную адгезию между промежуточным покровным слоем и верхним покровным слоем и повышает гладкость (поверхностный слой и визуальную четкость/блеск) верхнего покровного слоя на внешних частях кузова. Процесс P4 влажной шлифовки содержит процесс P41 сушки после влажной шлифовки, в котором кузов B транспортного средства проходит через печь для слива воды, чтобы за счет этого осушать воду, остающуюся на кузове B транспортного средства.

[0024] Процесс P5 нанесения верхнего покрытия технологической линии PL для нанесения покрытия по фиг. 1A содержит процесс P51 нанесения покрытия из краски верхнего покрытия и процесс P52 горячего высушивания краски верхнего покрытия. В процессе P51 нанесения покрытия из краски верхнего покрытия, кузов B транспортного средства, готовый после процесса P4 влажной шлифовки и процесса P41 сушки после влажной шлифовки, транспортируется. Затем в камере для нанесения покрытия из краски верхнего покрытия, базовая краска верхнего покрытия наносится на внешние части кузова для кузова B транспортного средства, и прозрачная краска верхнего покрытия наносится на базовый покровный слой верхнего покрытия на внешних частях кузова для кузова B транспортного средства в состоянии окраски по влажному слою.

[0025] Каждая из базовой краски верхнего покрытия и прозрачной краски верхнего покрытия представляет собой краску, первичная смола которой представляет собой соответствующую смолу, к примеру, акриловую смолу, алкидную смолу и полиэфирную смолу, и может представлять собой любое из водной краски и краски на основе органического растворителя. С учетом свойства чистовой обработки, такого как ориентация яркого пигмента, базовая краска верхнего покрытия растворяется приблизительно на 80% в качестве весового соотношения для нанесения покрытия (содержание твердых веществ составляет приблизительно 20-40%), тогда как прозрачная краска верхнего покрытия растворяется приблизительно на 30% в качестве весового соотношения для нанесения покрытия (содержание твердых веществ составляет приблизительно 70-80%). Тем не менее, в общем, применяемое содержание твердых веществ базовой краски верхнего покрытия должно увеличиваться до 70% или более в процессе выдержки покрытия (в процессе застывания, в котором растворитель естественно испаряется в камере) после нанесения.

[0026] Внешний цвет кузова для кузова B транспортного средства согласно одному или более вариантов осуществления настоящего изобретения представляет собой маталлизированный цвет кузова, который содержит различные яркие пигменты, такие как алюминий и слюда, так что базовая краска верхнего покрытия и прозрачная краска верхнего покрытия наносятся на кузов B транспортного средства, но настоящее изобретение не ограничено этим. Например, внешний цвет кузова для кузова B транспортного средства может представлять собой сплошной цвет кузова. Сплошной цвет кузова представляет собой покровный материал, который не содержит яркий пигмент. В этом случае, базовая краска верхнего покрытия не наносится, и сплошная краска верхнего покрытия наносится в качестве замены для прозрачной краски верхнего покрытия. Примеры такой сплошной краски верхнего покрытия включают в себя краски, первичная смола которых является идентичной первичной смоле базовой краски верхнего покрытия и прозрачной краски верхнего покрытия.

[0027] В процессе P52 горячего высушивания краски верхнего покрытия согласно одному или более вариантов осуществления настоящего изобретения, кузов B транспортного средства, на который наносится краска верхнего покрытия в камере для нанесения покрытия из краски верхнего покрытия, транспортируется в печь 1 для горячего высушивания краски верхнего покрытия. В процессе P52 горячего высушивания краски верхнего покрытия, кузов B транспортного средства проходит через печь 1 для горячего высушивания краски верхнего покрытия в предварительно определенном состоянии, чтобы за счет этого образовывать высушенный верхний покровный слой. Ниже описывается конкретная конфигурация печи 1 для горячего высушивания краски верхнего покрытия и процесса P52 горячего высушивания краски верхнего покрытия согласно одному или более вариантов осуществления настоящего изобретения.

[0028] Толщина базового покровного слоя верхнего покрытия, например, составляет 10-20 мкм, и толщина бесцветного покровного слоя верхнего покрытия, например, составляет 15-30 мкм. Когда внешний цвет кузова представляет собой сплошной цвет кузова, толщина сплошного покровного слоя верхнего покрытия, например, составляет 15-35 мкм. В итоге, кузов транспортного средства после завершения всех вышеуказанных процессов (кузов транспортного средства, готовый после нанесения покрытия) транспортируется в процесс P6 окончательной проверки, в котором выполняются различные тесты для оценки свойств, таких как внешний вид и визуальная четкость покровного слоя.

[0029] С другой стороны, технологическая линия PL для нанесения покрытия, проиллюстрированная на фиг. 1B, включает в себя процесс P7 нанесения промежуточного и верхнего покрытия, который предоставляется в качестве замены для процесса P3 нанесения промежуточного покрытия, процесса P4 влажной шлифовки (включающего в себя процесс P41 сушки после влажной шлифовки) и процесса P5 нанесения верхнего покрытия технологической линии PL для нанесения покрытия, проиллюстрированной на фиг. 1A. Процесс P7 нанесения промежуточного и верхнего покрытия этого варианта осуществления содержит процесс P71 нанесения покрытия из краски промежуточного покрытия и краски верхнего покрытия и процесс P72 горячего высушивания краски промежуточного покрытия и краски верхнего покрытия.

[0030] В процессе P71 нанесения покрытия из краски промежуточного покрытия и краски верхнего покрытия технологической линии PL для нанесения покрытия, проиллюстрированной на фиг. 1B, кузов B транспортного средства с образованным электроосаждаемым покровным слоем транспортируется в камеру для нанесения покрытия из краски промежуточного покрытия и краски верхнего покрытия, которая включает в себя первую половину зоны и вторую половину зоны. В первой половине зоны, краска для покрытия внутренних частей наносится на внутренние части кузова для кузова транспортного средства, такие как отсек для двигателя, внутренняя часть капота и внутренняя часть крышки багажника. Краска для покрытия внутренних частей содержит красящий пигмент, соответствующий внешнему цвету кузова транспортного средства. Затем краска промежуточного покрытия наносится на внешние части кузова, такие как наружная часть капота, крыша, наружные части дверей и наружная часть крышки багажника (или наружная часть задней двери), в состоянии окраски по влажному слою (т.е. без горячего высушивания покровного слоя внутренних частей). Затем аналогично, во второй половине зоны камеры для нанесения покрытия из краски промежуточного покрытия и краски верхнего покрытия, базовая краска верхнего покрытия наносится на внешние части кузова для кузова B транспортного средства, и прозрачная краска верхнего покрытия наносится на базовый покровный слой верхнего покрытия на внешних частях кузова для кузова B транспортного средства в состоянии окраски по влажному слою. Таким образом, краска для покрытия внутренних частей, краска промежуточного покрытия, базовая краска и прозрачная краска верхнего покрытия наносятся в состоянии окраски по влажному слою и одновременно высушиваются при нагреве в одной печи для горячего высушивания краски верхнего покрытия. Чтобы подавлять дефекты от формирования пузырьков и ухудшение визуальной четкости вследствие двойного покрытия влажных покровных слоев, после того, как наносится краска промежуточного покрытия, и/или после того, как наносится базовая краска верхнего покрытия, процесс выдержки покрытия может предоставляться для увеличения значения нелетучести краски влажного покровного слоя, нанесенного на кузов B транспортного средства. Каждая из краски для покрытия внутренних частей, краски промежуточного покрытия, базовой краски и прозрачной краски верхнего покрытия, используемых в этом варианте осуществления, представляет собой термореактивную краску, первичная смола которой представляет собой соответствующую смолу, к примеру, акриловую смолу, алкидную смолу и полиэфирную смолу, используемые на технологической линии PL для нанесения покрытия, проиллюстрированной на фиг. 1A, и может представлять собой любое из водной краски и краски на основе органического растворителя.

[0031] Далее подробно описывается пример кузова B транспортного средства, применяемого к технологической линии PL для нанесения покрытия согласно одному или более вариантов осуществления настоящего изобретения, со ссылкой на фиг. 2A-2H. Фиг. 2A является видом сбоку в вертикальном сечении, иллюстрирующим состояние, в котором кузов B транспортного средства согласно одному или более вариантов осуществления настоящего изобретения погружается на транспортировочную тележку 50, фиг. 2B является видом спереди в вертикальном сечении передней двери D1 кузова B транспортного средства согласно одному или более вариантов осуществления настоящего изобретения при просмотре из внутренней стороны, фиг. 2C является видом спереди в вертикальном сечении задней двери D2 кузова B транспортного средства согласно одному или более вариантов осуществления настоящего изобретения при просмотре из внутренней стороны, фиг. 2D является видом в поперечном сечении вдоль линии 2D-2D по фиг. 2A в готовом состоянии транспортного средства (в состоянии, в котором элемент 70 смещения двери не присоединяется), т.е. видом в поперечном сечении, иллюстрирующим пример узкого участка N1, включающего в себя переднюю стойку B4, переднюю дверь D1 и петлю H1, фиг. 2E является видом в поперечном сечении вдоль линии 2E-2E по фиг. 2A в готовом состоянии транспортного средства (в состоянии, в котором элемент 70 смещения двери не присоединяется), т.е. видом в поперечном сечении, иллюстрирующим пример узкого участка N2, включающего в себя среднюю стойку B5, заднюю дверь D2 и петлю H2, фиг. 2F является покомпонентным видом в перспективе, иллюстрирующим пример петель H1 и H2 по фиг. 2B и фиг. 2C, фиг. 2G является видом состояния, в котором передняя дверь D1 кузова B транспортного средства в готовом состоянии транспортного средства согласно одному или более вариантов осуществления настоящего изобретения открыта, при просмотре сзади основного кузовного каркаса, и фиг. 2H является видом сверху, иллюстрирующим степень открытия боковых дверей в готовом состоянии транспортного средства для кузова транспортного средства согласно одному или более вариантов осуществления настоящего изобретения. При использовании в данном документе, кузов B транспортного средства в готовом состоянии транспортного средства означает первоначальное конструктивное состояние кузова B транспортного средства, к которому не присоединяются элементы 70 смещения двери, которые описываются ниже, и этот термин используется для того, чтобы отличать от состояния, в котором элементы 70 смещения двери присоединяются, аналогично одному или более вариантов осуществления настоящего изобретения, и кузов B транспортного средства транспортируется в печи 1 для горячего высушивания краски верхнего покрытия.

[0032] Кузов B транспортного средства согласно одному или более вариантов осуществления настоящего изобретения представляет собой транспортное средство типа четырехдверного седана, как проиллюстрировано на фиг. 2A, и в силу этого содержит основной кузовной каркас B1 и закрывающиеся части, которые включают в себя капот F, передние двери D1, задние двери D2 и крышку T багажника. Обе боковых поверхности основного кузовного каркаса B1 формируются с частью B2 проема для передней двери и частью B3 проема для задней двери. Часть B2 проема для передней двери представляет собой проем, который задается посредством передней стойки B4, средней стойки B5, продольной направляющей B8 крыши и бруса B9 боковины платформы кузова для основного кузовного каркаса B1. Часть B3 проема для задней двери представляет собой проем, который задается посредством средней стойки B5, задней стойки B10, продольной направляющей B8 крыши и бруса B9 боковины платформы кузова для основного кузовного каркаса B1. В дальнейшем в этом документе, часть B2 проема для передней двери и часть B3 проема для задней двери также называются "частями B2 и B3 проемов для дверей" в собирательном термине. Крышка T багажника, проиллюстрированная в качестве закрывающейся части, может представлять собой заднюю дверь в зависимости от типа транспортного средства для кузова B транспортного средства.

[0033] Кузов B транспортного средства согласно одному или более вариантов осуществления настоящего изобретения представляет собой транспортное средство типа четырехдверного седана, как проиллюстрировано, и боковые двери D на каждой стороне в силу этого предоставляются в качестве передней двери D1 и задней двери D2. В случае двухдверного седана или двухдверного автомобиля-купе, каждая сторона имеет переднюю дверь D1 и часть B2 проема для передней двери и не имеет задней двери D2 и части B3 проема для задней двери. В одном или более вариантов осуществления настоящего изобретения, передняя дверь D1 выполнена с возможностью соответствовать части B2 проема для передней двери, а задняя дверь D2 выполнена с возможностью соответствовать части B3 проема для задней двери. В этом случае, боковые двери D, которые включают в себя передние двери D1 и задние двери D2, соответствуют примеру боковых дверей согласно настоящему изобретению. В случаях вышеописанного двухдверного седана и двухдверного автомобиля-купе, передние двери D1 соответствуют примеру боковых дверей согласно настоящему изобретению.

[0034] Как проиллюстрировано на фиг. 2B и фиг. 2D, передняя дверь D1 содержит две петли H1 в верхней и нижней позициях переднего края передней двери D1 (передней стороны кузова B транспортного средства). Как проиллюстрировано на фиг. 2C и фиг. 2E, задняя дверь D2 содержит две петли H2 в верхней и нижней позициях переднего края задней двери D2 (передней стороны кузова B транспортного средства). Петли H1 и H2, которые служат для присоединения передних дверей D1 и задних дверей D2 к основному кузовному каркасу B1 с возможностью открытия и закрытия, в некоторой степени отличаются по форме, но базовая конструкция является идентичной. Одна из петель H1 в силу этого проиллюстрирована на фиг. 2F, и иллюстрация петель H2 опускается посредством обозначения соответствующих ссылок с номерами в круглых скобках.

[0035] Как проиллюстрировано на фиг. 2F, петля H1 имеет два кронштейна H11 и H12 петли и стержень H13 петли. Кронштейн H12 петли присоединяется через болты BT12, которые привариваются к внутренней панели передней двери D1, и гайки NT12, тогда как кронштейн H11 петли присоединяется через болты BT11, которые привариваются к передней стойке B4 основного кузовного каркаса B1, и гайки NT11. Стержень H13 петли вставляется в четыре отверстия двух кронштейнов H11 и H12 петли и закрепляется посредством штамповки или запрессовки. Это обеспечивает возможность соединения кронштейнов H11 и H12 петли между собой вращающимся способом вокруг стержня H13 петли.

[0036] На технологической линии WL сборки кузовного каркаса, подузел каждой петли H1 предварительно собирается, так что стержень H13 петли вставляется в четыре отверстия двух кронштейнов H11 и H12 петли и закрепляется посредством штамповки или запрессовки, и подузел переносится в конечный процесс. До того, как передняя дверь D1 присоединяется к основному кузовному каркасу B1, один кронштейн H11 петли подузла каждой петли H1 закрепляется на передней двери D1 с использованием болтов BT11 и гаек NT11, передняя дверь D1 затем позиционируется относительно части B2 проема для передней двери основного кузовного каркаса B1 с использованием зажимного приспособления и т.п., и другой кронштейн H12 петли закрепляется на передней стойке B4 с использованием болтов BT12 и гаек NT12. Это обеспечивает возможность шарнирного перемещения передней двери D1 вокруг стержней H13 петли, и передняя дверь D1 за счет этого может открываться и закрываться. Элементы 70 смещения двери согласно одному или более вариантов осуществления настоящего изобретения могут присоединяться в этом процессе, как описано выше.

[0037] Аналогично, петля H2 имеет два кронштейна H21 и H22 петли и стержень H23 петли, как обозначено посредством ссылок с номерами в круглых скобках по фиг. 2F. Кронштейн H21 петли присоединяется через болты BT21, которые привариваются к задней двери D2, и гайки NT21, тогда как петля H22 присоединяется через болты BT22, которые привариваются к средней стойке B5 основного кузовного каркаса B1, и гайки NT22. Стержень H23 петли вставляется в отверстия двух кронштейнов H21 и H22 петли и закрепляется посредством штамповки или запрессовки. Это обеспечивает возможность соединения кронштейнов H21 и H22 петли между собой вращающимся способом вокруг стержня H23 петли. Таким образом, задняя дверь D2 может перемещаться шарнирно вокруг стержней H23 петли, чтобы за счет этого быть открываемой и закрываемой. В дальнейшем в этом документе, петли H1 и H2 называются "петлями H" в собирательном термине.

[0038] Как проиллюстрировано на фиг. 2D, фиг. 2E, фиг. 2G и фиг. 2H, кузов B транспортного средства в готовом состоянии транспортного средства согласно одному или более вариантов осуществления настоящего изобретения формируется с узкими участками N1 и N2 с небольшим пространством между основным кузовным каркасом B1 и боковыми дверями D. В частности, как проиллюстрировано на фиг. 2D, фиг. 2G и фиг. 2H, узкий участок N1 с небольшим пространством формируется в окрестностях передней стойки B4 основного кузовного каркаса B1 и петель H1 для передней двери D1, при этом, как проиллюстрировано на фиг. 2E и фиг. 2H, узкий участок N2 с небольшим пространством формируется в окрестностях средней стойки B5 основного кузовного каркаса B1 и петель H2 для задней двери D2. В частности, горячий воздух из печи 1 для горячего высушивания краски не может легко входить в окрестности петель H1 и H2, поскольку они перегораживают горячий воздух независимо от открытого или закрытого состояния передней двери D1 и задней двери D2, и окрестности петель H1 и H2 не могут быть легко нагреты вследствие конструктивной причины по сравнению с внешними частями кузова для кузова B транспортного средства. Окрестности петель H1 и H2 в силу этого представляют собой места, в которых предварительно определенную температуру в качестве стандарта гарантии качества для покровного слоя затруднительно поддерживать в течение предварительно определенного времени или более. Знаки "x" креста, проиллюстрированные на фиг. 2D и фиг. 2E, представляют области нанесения верхнего покрытия, и ссылочные обозначения WS представляют уплотнители, которые должны присоединяться к боковым дверям D1 и D2 для уплотнения между боковыми дверями D1 и D2 и частями B2 и B3 проемов для дверей. В частности, покрытые области от уплотнителей до внешней части представляют собой места, которые в значительной степени подвержены воздействию коррозии и требовательны к качеству нанесения покрытия, к примеру, межфазной адгезии покровного слоя, в дополнение к качеству внешнего вида.

[0039] Снова ссылаясь на фиг. 2A, вышеописанный кузов B транспортного средства транспортируется из процесса P13 горячего высушивания электроосаждаемой краски в процесс P6 окончательной проверки по фиг. 1A и фиг. 1B в состоянии погрузки на транспортировочную тележку 50. Транспортировочная тележка 50 согласно одному или более вариантов осуществления настоящего изобретения осуществлена в качестве модуля с прямоугольной рамой при виде сверху и имеет основание 51, состоящее из жесткого модуля, которое является достаточным для того, чтобы поддерживать кузов B транспортного средства, четыре колеса 54, предоставленные на нижней поверхности основания 51, и два передних крепления 52 и два задних крепления 53, предоставленные на верхней поверхности основания 51. Правое и левое передние крепления 52 поддерживают правую и левую передние нижние части B6 кузова (к примеру, передние боковые элементы) кузова B транспортного средства, соответственно, и правое и левое задние крепления 53 поддерживают правую и левую задние нижние части B7 кузова (к примеру, элементы задней стороны) кузова B транспортного средства, соответственно. Эти четыре крепления 52 и 53 горизонтально поддерживают кузов B транспортного средства. Четыре колеса 54 вращаются вдоль направляющих 41, которые проложены справа и слева от конвейера 40. В одном или более вариантов осуществления настоящего изобретения, когда кузов B транспортного средства транспортируется в печи 1 для горячего высушивания краски верхнего покрытия, кузов B транспортного средства транспортируется вперед, как подробно описано ниже. Таким образом, в нагруженном состоянии, проиллюстрированном на фиг. 2A, транспортировочная тележка 50 и кузов B транспортного средства транспортируются по конвейеру влево. В альтернативном варианте осуществления, кузов B транспортного средства может транспортироваться по конвейеру назад.

[0040] Далее описывается печь 1 для горячего высушивания краски верхнего покрытия согласно одному или более вариантов осуществления настоящего изобретения. Фиг. 3 является видом сбоку в вертикальном сечении, иллюстрирующим схематичную конфигурацию печи для горячего высушивания краски верхнего покрытия согласно одному или более вариантов осуществления настоящего изобретения, фиг. 4A является видом в поперечном сечении вдоль линии 4A-4A по фиг. 3, а фиг. 4B является местным видом сверху по фиг. 3.

[0041] Как проиллюстрировано на фиг. 3 и фиг. 4A, печь 1 для горячего высушивания краски верхнего покрытия согласно одному или более вариантов осуществления настоящего изобретения содержит модуль 10 печи, устройство 20 подачи горячего воздуха и вытяжной вентилятор 30. Как проиллюстрировано в виде сбоку в вертикальном сечении по фиг. 3, модуль 10 печи согласно одному или более вариантов осуществления настоящего изобретения представляет собой холмообразную печь для горячего высушивания, которая включает в себя поднимающийся участок 11 на входной стороне, опускающийся участок 13 на выходной стороне и участок 12 поднятого пола между поднимающимся участком 11 и опускающимся участком 13. Из другого аспекта, как проиллюстрировано в виде в поперечном сечении по фиг. 4A, модуль 10 печи представляет собой прямоугольную печь для горячего высушивания, которая имеет поверхность 14 потолка, пару поверхностей 15 и 15 боковых стенок справа и слева и поверхность 16 пола. В альтернативном варианте осуществления, модуль 10 печи может представлять собой плоскую печь. В виде сбоку в вертикальном сечении по фиг. 3, левая сторона представляет зону застывания верхнего покрытия на конце камеры для нанесения покрытия из краски верхнего покрытия и на входной стороне модуля 10 печи, тогда как правая сторона представляет выходную сторону модуля 10 печи. Кузова B транспортного средства, погруженные на транспортировочные тележки 50, транспортируются по конвейеру вперед слева направо от фиг. 3. Таким образом, кузова B транспортного средства, транспортированные в печи 1 для горячего высушивания краски верхнего покрытия согласно одному или более вариантов осуществления настоящего изобретения, транспортируются по конвейеру влево, как проиллюстрировано на фиг. 2A. В альтернативном варианте осуществления, кузова B транспортного средства могут транспортироваться по конвейеру назад.

[0042] Поверхность 16 пола участка 12 поднятого пола модуля 10 печи имеет высоту, приблизительно идентичную высоте верхнего торцевого края отверстия входа модуля 10 печи и высоте верхнего торцевого края отверстия выхода модуля 10 печи. Вследствие этой конструкции, может предотвращаться выход наружу горячего воздуха, подаваемого в участок 12 поднятого пола, из модуля 10 печи через вход или выход. На поверхности 16 пола модуля 10 печи, конвейер 40 проложен вдоль направления прохождения модуля 10 печи и параллельно поверхности 16 пола. Конвейер 40 транспортирует транспортировочные тележки 50, на которые погружаются кузова B транспортного средства.

[0043] Устройство 20 подачи горячего воздуха представляет собой оборудование для подачи сформированного горячего воздуха в участок 12 поднятого пола модуля 10 печи и, как проиллюстрировано на фиг. 4A, содержит вентилятор 21 подачи воздуха, фильтр 22 подачи воздуха, горелку 23, каналы 24 подачи воздуха и первые каналы 25 для выдувания горячего воздуха и вторые каналы 26 для выдувания горячего воздуха. Вентилятор 21 подачи воздуха представляет собой оборудование для подачи всасываемого воздуха снаружи в участок 12 поднятого пола модуля 10 печи. Фильтр 22 подачи воздуха, который соединяется с первичной стороной (стороной впуска воздуха) вентилятора 21 подачи воздуха, фильтрует всасываемый воздух снаружи, чтобы отделять пыль и т.п. Это обеспечивает возможность вентилятору 21 подачи воздуха всасывать чистый воздух. Горелка 23, которая соединяется со вторичной стороной (стороной выпуска воздуха) вентилятора 21 подачи воздуха, нагревает воздух, выпускаемый из вентилятора 21 подачи воздуха, до предварительно определенной температуры. Это обеспечивает возможность подачи всасываемого воздуха в качестве сильных струй горячего воздуха в участок 12 поднятого пола модуля 10 печи.

[0044] Как проиллюстрировано на фиг. 4A, каналы 24 подачи воздуха размещаются вдоль направления транспортировки кузовов B транспортного средства на поверхности 14 потолка и на поверхностях 15 и 15 правой и левой боковых стенок модуля 10 печи. Первые каналы 25 для выдувания горячего воздуха и вторые каналы 26 для выдувания горячего воздуха состоят из множества прямоугольных щелей (отверстий), которые формируются с предварительно определенными интервалами вдоль направления прохождения каналов 24 подачи воздуха, размещаемых в участке 12 поднятого пола модуля 10 печи, и пластин для направления выдувания, которые могут предоставляться в щелях по мере необходимости. Первые каналы 25 для выдувания горячего воздуха и вторые каналы 26 для выдувания горячего воздуха предоставляются таким образом, что соответствующие отверстия щелей или соответствующие пластины для направления выдувания направлены в среднюю часть или в предварительно определенные места (вышеописанные узкие участки N1 и N2) модуля 10 печи. Это обеспечивает возможность выдувания горячего воздуха, подаваемого из вентилятора 21 подачи воздуха, на предварительно определенные места кузова B транспортного средства, который транспортируется в модуле 10 печи. В частности, как проиллюстрировано при виде сверху по фиг. 4B, первые каналы 25 для выдувания горячего воздуха предпочтительно выполняют выдувание горячего воздуха в направлении петель H1 и H2 и элементов 70 смещения двери, что описывается ниже, спереди наискосок относительно кузовов B транспортного средства в направлении их транспортировки.

[0045] В участке 12 поднятого пола модуля 10 печи согласно одному или более вариантов осуществления настоящего изобретения, каналы 24 подачи воздуха зоны повышения температуры на входной стороне и каналы 24 подачи воздуха зоны поддержания температуры на выходной стороне могут быть изолированы друг от друга, и вентилятор 21 подачи воздуха, фильтр 22 подачи воздуха и горелка 23 могут предоставляться для каждой изолированной зоны, с тем чтобы управлять температурой и расходом горячего воздуха, который должен подаваться в изолированные зоны.

[0046] Вытяжной вентилятор 30 представляет собой оборудование для выпуска испаренного растворителя в модуле 10 печи наружу из системы, как проиллюстрировано на фиг. 4A, и содержит вентилятор 31 выпуска воздуха, фильтр 32 выпуска воздуха, каналы 33 выпуска воздуха и каналы 34 впуска воздуха. Вентилятор 31 выпуска воздуха представляет собой устройство, которое всасывает горячий воздух в модуле 10 печи и выпускает горячий воздух наружу из системы или обеспечивает циркуляцию горячего воздуха в первичную сторону устройства 20 подачи горячего воздуха, и служит для того, чтобы удалять пыль и т.п. и регулировать давление горячего воздуха в модуле 10 печи. Фильтр 32 выпуска воздуха предоставляется во вторичной стороне (стороне выпуска горячего воздуха) вентилятора 31 выпуска воздуха. Горячий воздух всасывается посредством вентилятора 31 выпуска воздуха и проходит через фильтр 32 выпуска воздуха таким образом, что он выпускается наружу из системы или возвращается в устройство 20 подачи горячего воздуха. Каналы 33 выпуска воздуха предоставляются вдоль направления транспортировки кузова B транспортного средства на поверхностях 15 и 15 правой и левой боковых стенок модуля 10 печи. каналы 34 впуска воздуха состоят из щелей, которые формируются с предварительно определенными интервалами в каналах 33 выпуска воздуха, расположенных в модуле 10 печи.

[0047] Как проиллюстрировано на фиг. 3, в поднимающемся участке 11 на входной стороне модуля 10 печи, конвейер 40, уложенный в модуле 10 печи согласно одному или более вариантов осуществления настоящего изобретения, имеет форму подъема вдоль поверхности 16 пола поднимающегося участка 11. В опускающемся участке 13 на выходной стороне модуля 10 печи, конвейер 40 имеет форму опускания вдоль поверхности 16 пола опускающегося участка 13. В участке 12 поднятого пола модуля 10 печи, конвейер 40 проложен горизонтально вдоль поверхности 16 пола участка 12 поднятого пола (поверхность 16 пола в участке 12 поднятого пола располагается горизонтально).

[0048] Как проиллюстрировано на фиг. 4A, вторые каналы 26 для выдувания горячего воздуха располагаются в верхних частях и нижних частях каналов 24 и 24 подачи воздуха поверхностей 15 и 15 правой и левой боковых стенок модуля 10 печи. Передняя часть каждого второго канала 26 для выдувания горячего воздуха может быть выполнена с возможностью включать в себя направляющие части, которые представляют собой один тип пластин для направления выдувания. Вторые каналы 26 для выдувания горячего воздуха, предоставленные на верхней стороне, открыты к стороне восходящего направления и под углом вниз, в то время как вторые каналы 26 для выдувания горячего воздуха, предоставленные на нижней стороне, открыты к стороне восходящего направления и под углом вверх. Следовательно, эти вторые каналы 26 для выдувания горячего воздуха предоставляются таким образом, что когда кузов B транспортного средства проходит перед вторыми каналами 26 для выдувания горячего воздуха, отверстия ориентированы к узким участкам N1 и N2 в окрестностях петель H, которые присоединяют боковые двери D к основному кузовному каркасу B1.

[0049] Таким образом, вторые каналы 26 для выдувания горячего воздуха открыты к стороне восходящего направления, чтобы за счет этого обеспечивать возможность выдувания горячего воздуха в направлении окрестностей петель H кузова B транспортного средства, который транспортируется в состоянии, в котором боковые двери D смещаются. Помимо этого, поскольку вторые каналы 26 для выдувания горячего воздуха предоставляются в верхних частях и нижних частях поверхностей 15 и 15 боковых стенок, обдувание горячим воздухом из вторых каналов 26 для выдувания горячего воздуха, предоставленных в верхних частях, выполняется в основном для верхней стороны окрестностей петель H, тогда как обдувание горячим воздухом из вторых каналов 26 для выдувания горячего воздуха, предоставленных в нижних частях, выполняется в основном для нижней стороны окрестностей петель H. Узкие участки N1 и N2 в окрестностях петель H в силу этого могут равномерно высушиваться при нагреве.

[0050] Первые каналы 25 для выдувания горячего воздуха, предоставленные на поверхностях 15 и 15 правой и левой боковых стенок, размещаются таким образом, что когда кузов B транспортного средства проходит перед первыми каналами 25 для выдувания горячего воздуха, отверстия или пластины для направления выдувания ориентированы к внешним частям кузова, таким как передние крылья B11, боковые двери D и задние крылья B12, кузова B транспортного средства. В частности, как описано выше и проиллюстрировано при виде сверху по фиг. 4B, первые каналы 25 для выдувания горячего воздуха предпочтительно выполняют обдувание горячим воздухом петель H1 и H2 и элементов 70 смещения двери, что описывается ниже, спереди наискосок относительно кузовов B транспортного средства в направлении их транспортировки.

[0051] Первые каналы 25 для выдувания горячего воздуха, предоставленные на поверхности 14 потолка, размещаются таким образом, что когда кузов B транспортного средства проходит перед первыми каналами 25 для выдувания горячего воздуха, отверстия или пластины для направления выдувания ориентированы к внешним частям кузова, таким как капот F, крыша B13 и крышка T багажника, кузова B транспортного средства. Первые каналы 25 для выдувания горячего воздуха, сконфигурированные так, как указано выше, выполняют обдувание горячим воздухом всего кузова B транспортного средства, чтобы поддерживать температуру всего кузова B транспортного средства, включающего в себя внешние части кузова.

[0052] Далее описывается элемент 70 смещения двери согласно одному или более вариантов осуществления настоящего изобретения. Фиг. 5A является видом в поперечном сечении вдоль линии 2D-2D по фиг. 2A в состоянии, в котором элемент 70 смещения двери присоединяется, т.е. видом в поперечном сечении, иллюстрирующим пример узкого участка N1, включающего в себя переднюю стойку B4, переднюю дверь D1 и петлю H1, фиг. 5B является видом в поперечном сечении вдоль линии 2E-2E по фиг. 2A в состоянии, в котором элемент 70 смещения двери присоединяется, т.е. видом в поперечном сечении, иллюстрирующим пример узкого участка N2, включающего в себя среднюю стойку B5, заднюю дверь D2 и петлю H2, фиг. 5C является видом в перспективе, иллюстрирующим пример боковой панели (включающей в себя переднюю стойку B4), передней двери D1 и петли H1 в состоянии, в котором элементы 70 смещения двери присоединяются, фиг. 5D является видом сверху, иллюстрирующим кузов B транспортного средства в состоянии, в котором элементы смещения двери присоединяются, а фиг. 5E является видом в поперечном сечении, иллюстрирующим кузов транспортного средства в состоянии, в котором элементы смещения двери присоединяются.

[0053] Как проиллюстрировано на фиг. 5C, каждый из элементов 70 смещения двери согласно одному или более вариантов осуществления настоящего изобретения состоит из прямоугольной плоской пластины из проводящего материала, например, из стальной пластины, и один концевой участок элемента 70 смещения двери формируется со сквозными отверстиями, соответствующими сквозным отверстиям кронштейна H12 (или H22) петли для петли H1 (или H2). Другой концевой участок элемента 70 смещения двери формируется со сквозными отверстиями, соответствующими болтам BT12 (или BT22, в готовом состоянии транспортного средства, болтам, вставленным в сквозные отверстия кронштейна H12 (или H22) петли) со стороны передней двери D1 (или D2). Относительно передней двери D1, как проиллюстрировано на фиг. 5A, один кронштейн H11 петли для каждой петли H1 закрепляется с использованием болтов BT11, которые привариваются к передней стойке B4, и гаек NT11, и другой кронштейн H12 петли закрепляется на одном концевом участке элемента 70 смещения двери с использованием болтов 71 и гаек 72. Другой концевой участок элемента 70 смещения двери закрепляется с помощью болтов BT12, которые привариваются к передней двери D1, с использованием гаек NT12. Относительно задней двери D2, как проиллюстрировано на фиг. 5B, один кронштейн H21 петли для каждой петли H2 закрепляется с использованием болтов BT21, которые привариваются к средней стойке B5, и гаек NT21, и другой кронштейн H22 петли закрепляется на одном концевом участке элемента 70 смещения двери с использованием болтов 71 и гаек 72. Другой концевой участок элемента 70 смещения двери закрепляется с помощью болтов BT22, которые привариваются к задней двери D2, и гаек NT22.

[0054] Длина от одного конца элемента 70 смещения двери до другого конца может выбираться в зависимости от того, в какой степени смещаются двери D1 и D2, чтобы уменьшать пространства узких участков N1 и N2. Таким образом, по мере того, как увеличивается длина от одного конца элемента 70 смещения двери до другого конца, увеличиваются пространства узких участков N1 и N2 вокруг петель H1 и H2 дверей D1 и D2, что не позволяет более сужать участки. Тем не менее, если величина смещения ненадлежащим образом увеличивается, ширина кузова для кузова B транспортного средства также должна увеличиваться, так что размеры по ширине различного оборудования, предоставленного на технологической линии PL для нанесения покрытия, возможно, должны увеличиваться. Помимо этого, если величина смещения ненадлежащим образом увеличивается, расстояние от краскопульта должна отличаться только в участках боковых дверей D в процессе нанесения покрытия из краски промежуточного покрытия и процессе нанесения покрытия из краски верхнего покрытия, и удобство обработки при окрашивании, возможно, может ухудшаться. Таким образом, величина смещения при использовании элементов 70 смещения двери согласно одному или более вариантов осуществления настоящего изобретения предпочтительно является минимальным расстоянием, при котором удовлетворяется состояние горячего высушивания для узких участков N1 и N2.

[0055] Когда элементы 70 смещения двери согласно одному или более вариантов осуществления настоящего изобретения присоединяются между петлями H и боковыми дверями D, каждая передняя дверь D1 расположена таким образом, что, как проиллюстрировано на фиг. 5A, расстояние L1 между болтами BT11 в качестве частей крепления петли со стороны основного кузовного каркаса B1 и болтами BT12 в качестве частей крепления петли передней двери D1 превышает расстояние L1 в готовом состоянии транспортного средства, проиллюстрированном на фиг. 2D. Аналогично, каждая задняя дверь D2 расположена таким образом, что расстояние L2 между болтами BT21 в качестве частей крепления петли со стороны основного кузовного каркаса B1 и болтами BT22 в качестве частей крепления петли задней двери D2 превышает расстояние L2 в готовом состоянии транспортного средства, проиллюстрированном на фиг. 2E.

[0056] В случае типа четырехдверного седана кузова B транспортного средства, проиллюстрированного на фиг. 5D, когда элементы 70 смещения двери согласно одному или более вариантов осуществления настоящего изобретения присоединяются между петлями H и боковыми дверями D, задний край каждой передней двери D1 и передний край соответствующей задней двери D2 приближаются друг к другу, что в силу этого приводит к еще одному узкому пространству в этом месте. Следовательно, как проиллюстрировано на фиг. 5D и фиг. 5E, передние двери D1 и задние двери D2 стопорятся в состоянии незначительного открытия. Степени θ1 и θ2 открытия передних дверей D1 и задних дверей D2 отличаются также в зависимости от длин передних дверей D1 и задних дверей D2, но предпочтительно задаются равными, например, 5-30°, так что пространство приблизительно в 100-300 мм обеспечивается между вышеописанным задним краем каждой передней двери D1 и передним краем соответствующей задней двери D2.

[0057] Чтобы фиксировать такие степени открытия боковых дверей D1 и D2, в процессе, по меньшей мере, до того, как кузов B транспортного средства переносится в печь 1 для горячего высушивания краски верхнего покрытия, зажимные приспособления 60 стопора двери, как проиллюстрировано на фиг. 5F и фиг. 5G, предпочтительно присоединяются к кузову B транспортного средства. Если боковые двери D1 и D2 закрываются до предела закрытия, внутренние дверные панели или подъемные оконные рамы двери ударяются о части B2 и B3 проемов для дверей основного кузовного каркаса B1, так что некоторые из них деформируются или повреждаются. Присоединение зажимных приспособлений 60 стопора двери в силу этого может предотвращать такую деформацию и повреждение. Зажимные приспособления 60 стопора двери, проиллюстрированные на фиг. 5F и фиг. 5G, представляют собой зажимное приспособление, которое присоединяется к отверстию B91 и фланцу B92 бруса B9 боковины платформы кузова и действует с возможностью входить в контакт с местом расположения внутренней дверной панели, которая должна скрываться посредством оснащенной части, так что боковая дверь D не закрывается до предела закрытия. Зажимные приспособления 60 стопора двери согласно одному или более вариантов осуществления настоящего изобретения содержат примыкающую часть 61, состоящую из магнитного материала, который поглощает внутреннюю дверную панель стального листа, и магнитная сила примыкающей части 61 поддерживает боковую дверь D в закрытом состоянии.

[0058] В элементах 70 смещения двери, проиллюстрированных на фиг. 5A и фиг. 5B, каждая петля H1 присоединяется к передней стойке B4, и элемент 70 смещения двери присоединяется между кронштейном H12 петли для петли H1 и передней дверью D1. В альтернативном варианте осуществления, каждая петля H1 присоединяется к передней двери D1, и элемент 70 смещения двери присоединяется между кронштейном H11 петли для петли H1 и передней стойкой B4. Фиг. 6A является видом в поперечном сечении вдоль линии 2D-2D по фиг. 2A в состоянии, в котором элемент 70 смещения двери согласно другому варианту осуществления присоединяется, т.е. видом в поперечном сечении, иллюстрирующим пример узкого участка N1, включающего в себя переднюю стойку B4, переднюю дверь D1 и петлю H1, и фиг. 6B является видом в поперечном сечении вдоль линии 2E-2E по фиг. 2A в состоянии, в котором элемент 70 смещения двери согласно другому варианту осуществления присоединяется, т.е. видом в поперечном сечении, иллюстрирующим пример узкого участка N2, включающего в себя среднюю стойку B5, заднюю дверь D2 и петлю H2. Элементы 70 смещения двери в этом случае представляют собой стальную пластину, оба концевых участка которой складываются, а не прямоугольную плоскую стальную пластину, но имеют работу и преимущества, идентичную работе и преимуществам элементов 70 смещения двери, проиллюстрированных на фиг. 5A и фиг. 5B.

[0059] Как проиллюстрировано на фиг. 6A и фиг. 6B, каждый из элементов 70 смещения двери согласно одному или более вариантов осуществления настоящего изобретения формируется таким образом, что оба концевых участка прямоугольной плоской пластины из проводящего материала, например, стальной пластины, складываются в идентичном направлении, и фланец одного концевого участка элемента 70 смещения двери формируется со сквозными отверстиями, соответствующими болтам BT12 (или BT22, в готовом состоянии транспортного средства, болтам, вставленным в сквозные отверстия кронштейна H12 (или H22) петли) со стороны передней двери D1 (или D2). Фланец другого концевого участка элемента 70 смещения двери формируется со сквозными отверстиями, соответствующими сквозным отверстиям кронштейна H12 (или H22) петли для петли H1 (или H2). Относительно передней двери D1, как проиллюстрировано на фиг. 6A, фланец одного концевого участка элемента 70 смещения двери закрепляется с помощью болтов BT11, которые привариваются к передней стойке B4, с использованием гаек NT11, и фланец другого концевого участка элемента 70 смещения двери закрепляется на одном кронштейне H11 петли для петли H1 с использованием болтов 71 и гаек 72. Другой кронштейн H12 петли для петли H1 закрепляется с помощью болтов BT12, которые привариваются к передней двери D1, с использованием гаек NT12.

[0060] Относительно задней двери D2, как проиллюстрировано на фиг. 6B, фланец одного концевого участка элемента 70 смещения двери закрепляется с помощью болтов BT21, которые привариваются к средней стойке B5, с использованием гаек NT21, и фланец другого концевого участка элемента 70 смещения двери закрепляется на одном кронштейне H21 петли для петли H2 с использованием болтов 71 и гаек 72. Другой кронштейн H22 петли для петли H2 закрепляется с помощью болтов BT22, которые привариваются к задней двери D2, с использованием гаек NT22.

[0061] Процесс для присоединения элементов 70 смещения двери согласно одному или более вариантов осуществления настоящего изобретения должен предварять, по меньшей мере, устройство горячего высушивания краски. Например, на технологической линии PL для нанесения покрытия, проиллюстрированной на фиг. 1A, процесс предпочтительно предваряет процесс P52 горячего высушивания краски верхнего покрытия или процесс P32 горячего высушивания краски промежуточного покрытия. На технологической линии PL для нанесения покрытия, проиллюстрированной на фиг. 1B, процесс предпочтительно предваряет процесс P72 горячего высушивания краски промежуточного покрытия и краски верхнего покрытия. Примеры таких предпочтительных вариантов осуществления включают в себя вариант осуществления, в котором элементы 70 смещения двери присоединяются в процессе для присоединения петель на технологической линии WL сборки кузовного каркаса, и кузова B транспортного средства транспортируются по конвейеру из процесса P1 нанесения грунтовочного покрытия в процесс P6 окончательной проверки в состоянии, в котором боковые двери D смещаются и немного открываются, как проиллюстрировано на фиг. 5D. В этом случае, элементы 70 смещения двери снимаются в процессе P6 окончательной проверки или на технологической линии ASL сборки компонентов транспортного средства, и петли H присоединяются к первоначальным расчетным позициям присоединения для петель H.

[0062] Другие примеры процесса для присоединения элементов 70 смещения двери на технологической линии PL для нанесения покрытия, проиллюстрированной на фиг. 1A, включают в себя процесс X1 между процессом P1 нанесения грунтовочного покрытия и процессом P2 нанесения герметика, процесс X2 между процессом P2 нанесения герметика и процессом P3 нанесения промежуточного покрытия и процесс X3 между процессом P41 сушки после влажной шлифовки (если этот процесс опускается, процессом P3 нанесения промежуточного покрытия) и процессом P51 нанесения покрытия из краски верхнего покрытия. На технологической линии PL для нанесения покрытия, проиллюстрированной на фиг. 1B, такие примеры включают в себя процесс X1 между процессом P1 нанесения грунтовочного покрытия и процессом P2 нанесения герметика и процесс X2 между процессом P2 нанесения герметика и процессом P7 нанесения промежуточного и верхнего покрытия.

[0063] Процесс для присоединения элементов 70 смещения двери может надлежащим образом выбираться в соответствии с каждой спецификацией технологической линии PL для нанесения покрытия, технологической линии WL сборки кузовного каркаса и технологической линии ASL сборки компонентов транспортного средства. Когда элементы 70 смещения двери присоединяются в процессе X3 по фиг. 1A между процессом P41 сушки после влажной шлифовки (если этот процесс опускается, процессом P3 нанесения промежуточного покрытия) и процессом P51 нанесения покрытия из краски верхнего покрытия либо в процессе X2 по фиг. 1B между процессом P2 нанесения герметика и процессом P7 нанесения промежуточного и верхнего покрытия, получается такое преимущество, что боковые двери D1 и D2 не должны поддерживаться в состоянии невысушенного покровного слоя, по сравнению со случаем присоединения элементов 70 смещения двери в процессе между процессом P51 нанесения покрытия из краски верхнего покрытия и процессом P52 горячего высушивания краски верхнего покрытия, проиллюстрированным на фиг. 1A. Когда элементы 70 смещения двери присоединяются в процессе X1 по фиг. 1A и фиг. 1B между процессом P1 нанесения грунтовочного покрытия и процессом P2 нанесения герметика, получается такое преимущество, что повышается удобство обработки при нанесении герметизирующего материала на части окантовки двери в процессе нанесения герметика, в дополнение к преимуществу в вышеописанном случае. Когда элементы 70 смещения двери присоединяются на технологической линии WL сборки кузовного каркаса, получается такое преимущество, что работа по снятию петель H, когда-то присоединенных в обычных позициях, опускается, в дополнение к преимуществам в вышеописанных случаях. С другой стороны, процесс для снятия элементов 70 смещения двери и присоединения петель H в обычных позициях может выполняться в любом из процесса окончательной проверки и технологической линии ASL сборки компонентов транспортного средства, но когда элементы 70 смещения двери снимаются на технологической линии ASL сборки компонентов транспортного средства, получается такое преимущество, что повышается удобство обработки при сборке релевантных компонентов около узких участков N1 и N2, поскольку пространства между боковыми дверями D и основным кузовным каркасом B1 остаются большими до снятия элементов 70 смещения двери.