Изобретение относится к области машиностроения и может быть использовано в сварочном производстве.

Из уровня техники известен ряд технических решений.

Известно устройство по патенту на изобретение SU №1669669, приоритет от 23.05.1988 г., крепления электрода для контактной рельефной сварки болтов с внутренним каналом охлаждения, снабженное для фиксации электрода внутренней конической полостью. В процессе сварки через устройство на электрод подается регламентированное усилие, ток сварки и принудительное охлаждение через коническую посадочную поверхность.

Недостатками данного технического решения являются большое расстояние между электродом и каналом для хладагента, в результате чего, в зависимости от интенсивности использования, эффективность охлаждения может стать недостаточной, что приведет к уменьшению стойкости электрода. Также используемый принцип посадки электрода на конус, при критическом износе электрода, приводит к тому, что большая часть электрода (посадочная с остатками рабочей части) не может быть использована для сварки, а подлежит замене на новый электрод.

Известно устройство крепления электрода для контактной точечной сварки по патенту на изобретение RU №2420378, приоритет от 02.03.2009 г., снабженное для фиксации электрода внутренней конической или цилиндрической полостью, переходящей в канал охлаждения, снабженный трубкой для подачи хладагента в охлаждаемую полость электрода. При выполнении посадочной поверхности для фиксации электрода в виде цилиндрической полости в конструкции предусмотрен выступ для упора электрода, который однозначно определяет взаимное расположение электрода и устройства в осевом направлении. В отличие от вышеуказанного аналога в данном техническом решении улучшено охлаждение электрода за счет непосредственного контакта электрода с хладагентом и допускается использовать для крепления электрода не коническую, а цилиндрическую полость. В процессе сварки через устройство на электрод подается регламентированное усилие, ток сварки и принудительное охлаждение электрода.

Однако при критическом приближении поверхности износа электрода к полости его охлаждения дальнейшее использование электрода становится недопустимым. Для продолжения сварки, большую часть электрода необходимо менять на новый. При небольшом расстоянии между рабочим торцом и охлаждаемой полостью электрода интенсивность охлаждения лучше, но масса удаляемой части электрода в процентном отношении к изнашиваемой части больше и более часты остановки в работе для замены электродов. При увеличенном же расстоянии между рабочим торцом электрода и охлаждающей полостью ухудшается охлаждение и, для сохранения устойчивости изнашиваемой части, ее диаметр должен превышать необходимый диаметр контактной поверхности. При работе эта излишняя толщина удаляется во избежание потери требуемой плотности тока. Учитывая, что в качестве электродного материала используют дорогие материалы с повышенными требованиями по электропроводности и износостойкости такие потери электродного материала являются крайне нежелательными.

Известно устройство для крепления электрода контактной сварки по патенту на полезную модель RU №82153, приоритет от 08.10.2008 г., выполненное с внутренней полостью для фиксации электрода с возможностью его осевого перемещения для регулирования положения. Для повышения коэффициента использования электрода посадочная полость электрода выполнена в форме цилиндра, что позволяет регулировать положение рабочего торца электрода перемещением его вдоль оси, исключение же охлаждения внутренней полости электрода через трубку позволяет использовать электрод с двумя рабочим торцами. Из конструкции устройства крепления видно, что с тыльной стороны посадочной полости отверстие резко сужено, что ограничивает максимальную длину используемого электрода. Поэтому коэффициент использования электрода повышается за счет того, что при недопустимой величине износа одного из рабочих торцов электрод переворачивают для использования второго рабочего торца.

Недостатком данной конструкции является то, что даже после использования второго торца электрода из-за ограничения его максимального размера величина удаляемой его средней части достигает значительную часть по отношению к длине исходного электрода, а отсутствие принудительного охлаждения при большой интенсивности процесса сварки приводит к увеличению интенсивности износа электрода.

Наиболее близким техническим решением, принятым за прототип, является устройство по патенту CH №1054, приоритет от 25.0б.1889 г., где электрод выполнен в виде цилиндрического, изготовленного из графита, стержня, длина которого больше величины его поперечника, а электрододержатель выполнен снабженным посадочной частью, сформированной в виде цилиндрического сквозного канала, длина которого меньше длины электрода. При этом посадочная часть электрододержателя выполнена с возможностью охвата, по меньшей мере, части цилиндрической поверхности электрода, а также с возможностью продольного перемещения и последующей фиксации электрода в посадочной части электрододержателя. Электрод может быть выполнен подключенным к источнику сварочного тока либо непосредственно, либо посредством электрододержателя. Электрод содержит посадочную и рабочую части, а также поверхность для контакта со свариваемым узлом. При этом посадочная часть электрода образована частью его боковой (цилиндрической) поверхности, расположенной в посадочной части электродержателя, контактная поверхность электрода образована торцом электрода, обращаемым в сторону пакета свариваемых деталей, а рабочая часть электрода образована участком электрода, расположенным между посадочной частью электрододержателя и контактной поверхностью электрода. В данном решении функциональное разделение электрода по его длине на посадочную и рабочую части носит условный, изменяющийся по мере износа электрода, характер. При этом электрод по патенту CH №1054 в отличие от электрода по патенту RU №82153 выполнен с возможностью выступания его оппозитного (к контактной поверхности) торца за пределы посадочной части электрододержателя.

Данные электрод и электроддержатель обладают самым высоким, по сравнению с вышеперечисленными, коэффициентом использования электрода, но выполнение крепления электрода в электрододержателе посредством сил трения, приложенных к гладкой цилиндрической (боковой) поверхности электрода из графита, делает невозможным приложение к нему необходимого усилия сжатия при достаточно малом поперечном сечении, необходимом для создания требуемой плотности сварочного тока, а также отсутствие принудительного охлаждения в условиях интенсивного использования электрода приведет к его перегреву (к быстрому его износу).

Технической задачей изобретения является увеличение ресурса работы и коэффициента использования электрода в условиях интенсивного его использования.

Техническим результатом использования изобретения является высокий коэффициент использования электродного материала при сварке с необходимым сварочным усилием, передаваемым через электроды на свариваемые детали в зоне формирования точки сварки и с принудительным охлаждением электрода.

Указанный технический результат достигается за счет того, что предлагается устройство крепления цилиндрического электрода для контактной сварки, содержащее полость для размещения в ней электрода, элементы для многоразового механического закрепления электрода с площадью поперечного сечения, равной площади поперечного сечения контакта электрода с деталью, после его осевого перемещения, отличающееся тем, что устройство имеет отверстия для движения хладагента отводящего тепло от электрода через его наружную поверхность и элементы для передачи через электрод на деталь сварочного усилия сжатия свариваемых деталей. Поверхность контакта с электродом элементов для механического закрепления электрода может быть выполнена рельефной.

Для увеличения эффективности охлаждения наиболее нагреваемой части электрода, как минимум одно отверстие для перемещения хладагента может быть выполнено в зоне расположения рабочей части электрода. Во избежание нагрева электрода от протекания по нему тока сварки, как вариант, предлагается уменьшить длину участка электрода, проводящую ток сварки, организовав гальванический контакт устройства с электродом со стороны рабочей части электрода.

Для исключения протекания тока сварки после критического износа рабочей части электрода торец устройства выполнен электрически изолированным от возможного контакта со свариваемыми деталями. Наружная поверхность корпуса может быть выполненной изолированной от короткого замыкания.

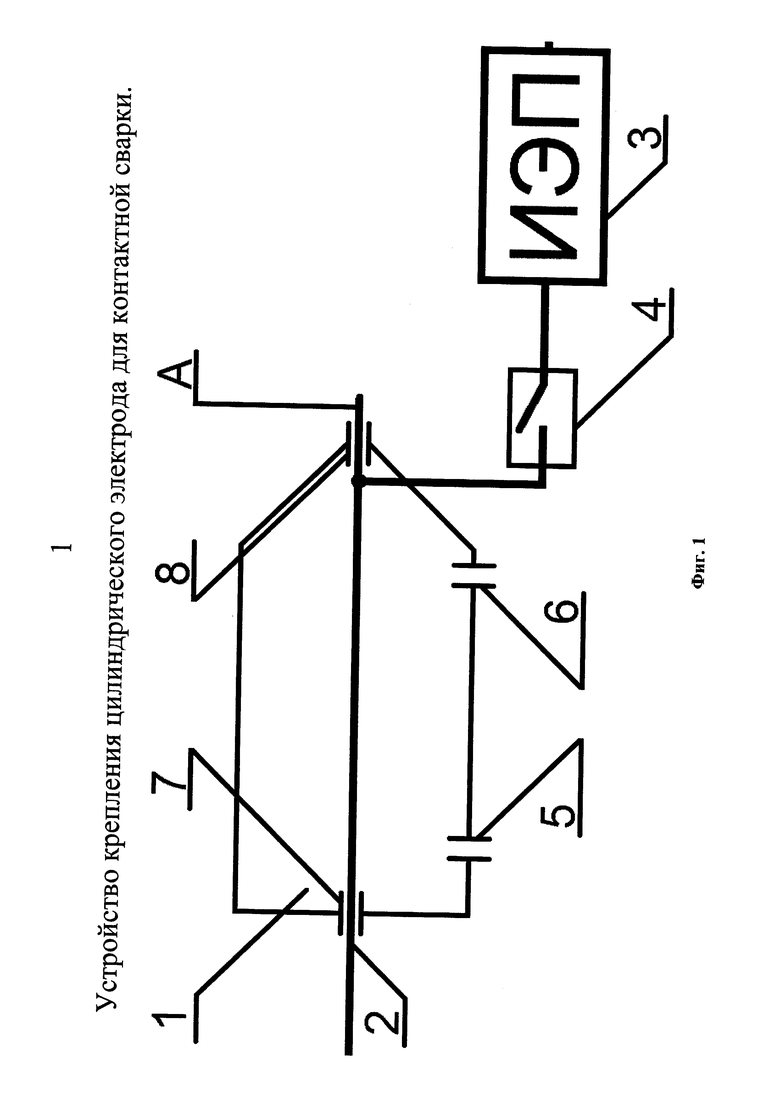

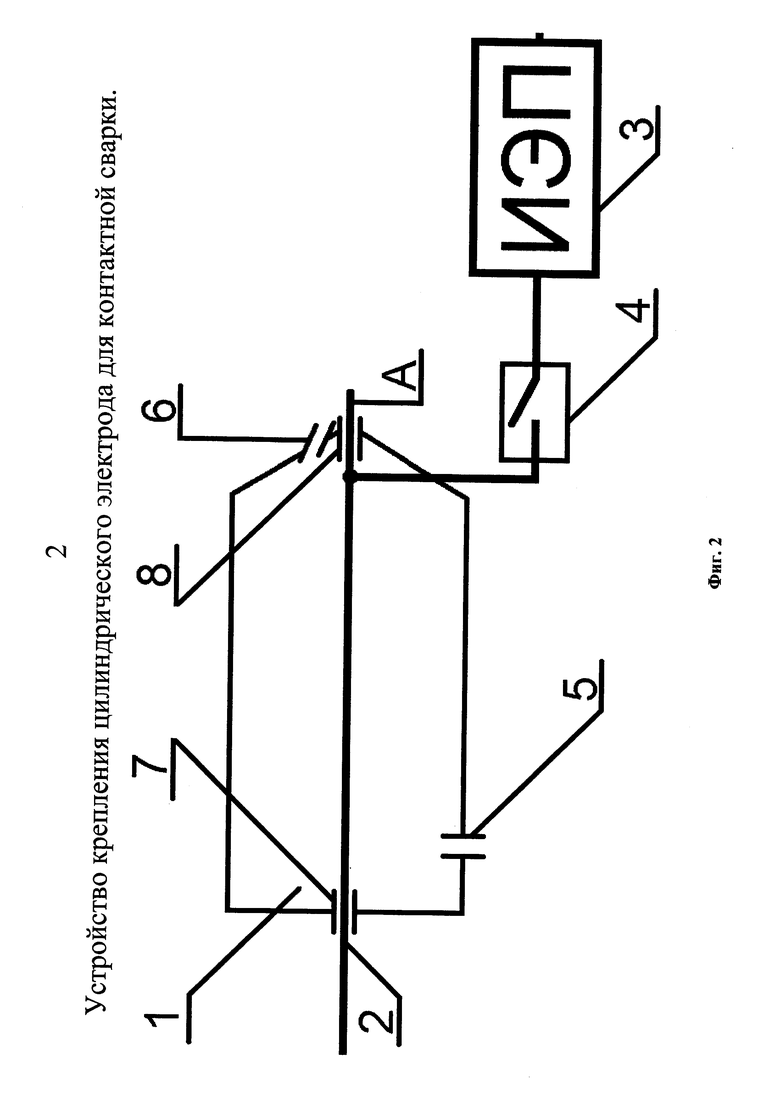

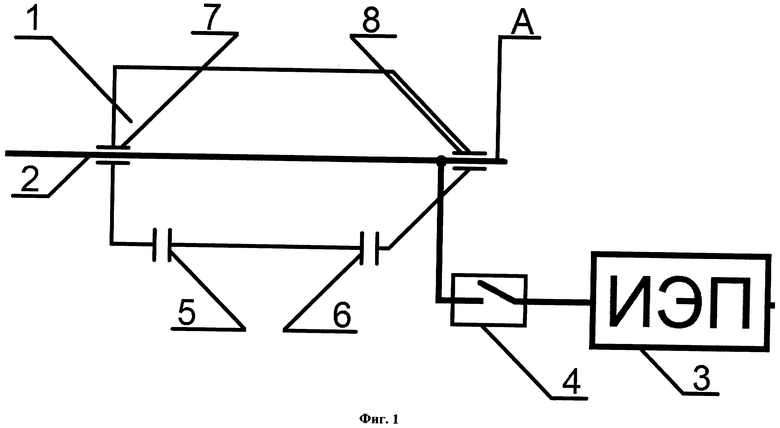

Сущность изобретения характеризуется фиг. 1 и фиг. 2. На фиг. 1 изображена схема устройства электродержателя с электродом (свариваемая деталь не показана) с отверстиями для движения хладагента отводящего тепло от электрода через его наружную поверхность, а на фиг. 2 показана схема выполнения устройства электродержателя с электродом с расположением одного из отверстий для движения хладагента у рабочей части электрода, где 1 - полость устройства для размещения электрода 2, 3 - источник электрического питания, 4 - коммутирующее устройство на линии электрической связи источника электрического питания с электродом, 5 и 6 - отверстия для движения хладагента, 7 и 8 - поверхности контакта с электродом элементов для механического закрепления электрода, А - рабочая часть (вылет) электрода.

Устройство работает следующим образом.

В полость 1 устройства помещают электрод 2 с вылетом рабочей части А необходимой величины для сохранения устойчивости при сварке, после чего его положение фиксируют контактными поверхностями 7 и (или) 8. При этом электрод 2 гальванически соединен с источником электрического питания 3 посредством коммутирующего устройства 4. При контактной сварке металлических деталей происходит нагрев электрода. Для охлаждения электрода через отверстия 5 и 6 осуществляют подачу и отвод хладагента.

| название | год | авторы | номер документа |

|---|---|---|---|

| Электрод и электрододержатель для контактной точечной сварки | 2015 |

|

RU2607395C2 |

| Электрододержатель для контактной точечной сварки | 2016 |

|

RU2626259C1 |

| УСТРОЙСТВО ДЛЯ КОНТАКТНОЙ СВАРКИ | 1992 |

|

RU2019371C1 |

| Манипулятор для контактной сварки | 1987 |

|

SU1581515A1 |

| Пистолет для контактной точечной сварки | 2016 |

|

RU2638472C2 |

| ЭЛЕКТРОДОДЕРЖАТЕЛЬ СВАРОЧНЫХ КЛЕЩЕЙ ДЛЯ КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКИ (КТС) | 2015 |

|

RU2618285C1 |

| НЕПОДВИЖНЫЙ ДЕРЖАТЕЛЬ-ЭЛЕКТРОД СВАРОЧНЫХ КЛЕЩЕЙ | 2014 |

|

RU2578865C1 |

| Устройство для электромагнитной точечной сварки | 2019 |

|

RU2716918C1 |

| Электрододержатель для контактной точечной сварки | 2016 |

|

RU2625142C1 |

| Электрододержатель для контактной точечной сварки (КТС) | 2016 |

|

RU2622192C1 |

Устройство может быть использовано при контактной сварке охлаждаемым электродом. Цилиндрический электрод установлен в электрододержателе с возможностью его осевого перемещения. Полый электрододержатель выполнен с возможностью охлаждения наружной поверхности электрода с использованием хладагента и снабжен элементами для многоразового механического закрепления в его полости электрода, расположенными, по меньшей мере, со стороны вылета электрода. Электрододержатель выполнен с отверстиями для хладагента, по меньшей мере одно из которых расположено в зоне вылета электрода, при этом электрод подключен к источнику электрического питания посредством гальванического контакта, расположенного со стороны вылета электрода. Поверхность контакта элементов для механического закрепления электрода выполнена рельефной. Изобретение обеспечивает повышение ресурса работы устройства в условиях интенсивного его использования. 2 з.п. ф-лы, 2 ил.

1. Устройство для контактной сварки, содержащее цилиндрический электрод, установленный с возможностью его осевого перемещения, полый электрододержатель, выполненный с возможностью охлаждения наружной поверхности электрода с использованием хладагента и снабженный элементами для многоразового механического закрепления в его полости электрода, расположенными, по меньшей мере, со стороны вылета электрода, и средство передачи сварочного усилия сжатия на свариваемые детали, отличающееся тем, что полый электрододержатель выполнен с отверстиями для хладагента, по меньшей мере одно из которых расположено в зоне вылета электрода, при этом электрод подключен к источнику электрического питания посредством гальванического контакта, расположенного со стороны вылета электрода, а поверхность контакта элементов для механического закрепления электрода выполнена рельефной.

2. Устройство по п. 1, отличающееся тем, что рабочий торец электрододержателя выполнен электрически изолированным от возможного контакта со свариваемыми деталями.

3. Устройство по п. 1, отличающееся тем, что наружная поверхность электрододержателя выполнена изолированной от короткого замыкания.

| "Электрододержатель для точечной контактной сварки | 1973 |

|

SU485840A1 |

| ЭЛЕКТРОДОДЕРЖАТЕЛЬ КОНТАКТНЫХ ТОЧЕЧНЫХ МАШИН | 0 |

|

SU261273A1 |

| Способ в приспособление для получения комбинированных киноснимков | 1936 |

|

SU52755A1 |

| Способ получения наполнителя для резиновых смесей | 1936 |

|

SU82153A1 |

| US 5541382 A, 30.07.1996. | |||

Авторы

Даты

2018-09-25—Публикация

2016-12-13—Подача