Изобретение относится к сварочному производству и пригодно в устройствах контактной точечной сварки для соединения листовых заготовок. Известно устройство с внутренним охлаждением полости электрода-колпачка (см. патент РФ 2683986 C1, 13.03.2018), размещенного конической задней полостью на передней конической части полого держателя (переходника) с трубкой, расположенной с боковыми и осевым зазорами в нем и в полости такого электрода, отделенной стенкой от передней рабочей (цилиндрической или конической) части с плоским торцом диаметром, равной сварной точке, отделенной уступом от остальной части большего диаметра его, применяемого при сварке кузовов автомобилей. Его недостаток: значительные энергоемкость на сварку и нагрев электродов до 1023 К, снижающий их стойкость. Известно и устройство для электромагнитной точечной сварки (см. авторское свидетельство СССР 959953 от 1976 г.): цельный электрод с передней рабочей частью, средней частью - соленоидом и хвостовой конической частью для присоединения к держателю или переходнику с глухой полостью под трубку и циркулирующий хладагент для его охлаждения. Его недостатки: рассеивание образуемого магнитного потока боковыми поверхностями соленоида, держателя и электрода в атмосферу и поэтому минимальный эффект нагрева возникающим от него индукционным током зоны за пределами сварки заготовок: за периметром электрода стоимостью до 500 рублей. Задачей предлагаемого решения является устранение этих недостатков. Технический результат от него: улучшение производственных и экономических показателей при использовании предлагаемого устройства.

Это достигается тем, что в устройстве для электромагнитной точечной сварки в виде цельного корпуса с передней рабочей частью, преходящей в среднюю часть-соленоид, чередующиеся между собой винтовые канавки и разделяющие их стенки, заканчивающуюся задней частью с посадочной поверхностью под полый держатель (переходник), с заднего торца которого образована глухая продольная полость под хладагент с трубкой, размещенной в ней с боковым и осевым зазорами, НОВЫМ ЯВЛЯЕТСЯ ТО, ЧТО его передняя часть выполнена отдельной в виде электрода-колпачка с рабочей частью диаметром, равным образуемой сварной точки, отделенной уступом от остальной большего диаметра части с задней конической полость под переднюю коническую часть держателя (переходника), за которой на его боковой поверхности образован соленоид, охваченный, как и этот электрод, подвижным в осевом направлении на расстояние не менее длины рабочей части последнего ферромагнитным кожухом-стаканом с окном диаметром этой части в его переднем торце, находящимся перед рабочим торцом электрода в его начальном положении, а в его задний торец уперта передним торцом пружина сжатия, контактирующая своим противоположным торцом с передним торцом кольца, зафиксированного сзади соленоида на держателе (переходнике); кожух выполнен составным, причем передняя часть его, соединенная с задней частью, длиннее электрода-колпачка; дно полости кожуха выполнено коническим с вершиной со стороны его переднего торца и расположено параллельно наклонному уступу наружной поверхности электрода. Использованием в устройстве сменного электрода-колпачка с рабочей частью, размещенного своей задней конической полостью на передней конической части полого держателя (переходника), уменьшаются на порядок расходы на сварку плоских листовых заготовок. Образованием на боковой поверхности мало изнашиваемого держателя (переходника) соленоида также сокращаются расходы на сварку. Охватывание соленоида, боковой поверхностью электрода-колпачка, уступа и рабочей части его полым ферромагнитным кожухом с окном на переднем торце под последнюю исключается рассеивание в боковом направлении создаваемого соленоидом, этими элементами и держателем (переходником) при сварке магнитного поля с одновременным поперечным сжатием его до диаметра указанной части этого колпачка для максимального разогрева индукционным током металла плоских листовых деталей в зоне их сварки.

Применением подвижного кожуха, зафиксированного на держателе (переходнике) сзади соленоида, обеспечивается его осевое перемещение относительно последнего перед сваркой и после нее соответственно с контактом его переднего торца с поверхностью свариваемой плоской листовой детали и с расположением его переднего торца впереди переднего торца электрода-колпачка после сварки от возврата последнего в начальное положение.

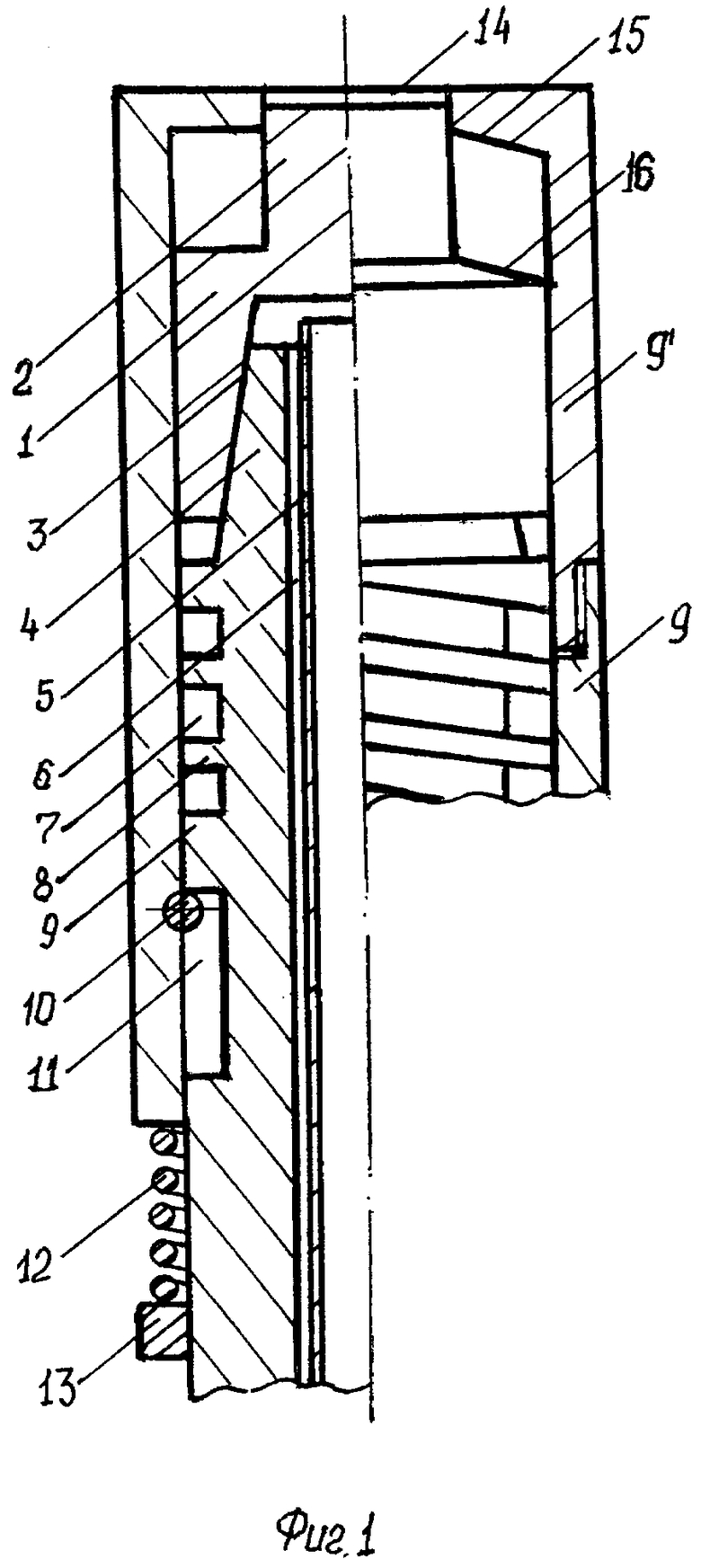

Использованием конических присоединительных поверхностей электрода и держателя (переходника) обеспечивается надежное соединение их между собой с высокой электропроводностью и герметичностью его. Наличием окна в переднем торце кожуха обеспечивается выступание переднего торца электрода-колпачка за торец первого при сварке, силовое воздействие его на плоскую листовую деталь и сжатие им ее с другой деталью и воздействие на них благодаря образованным боковыми поверхностями кожуха и передней части электрода кольцевым зазором кольцевого магнитного потока, возникающего при сварке. Наличием пружины сжатия между задним торцом кожуха-стакана и передним торцом кольца, зафиксированного на держателе-переходнике сзади его соленоида, обеспечивается осевое перемещение этого кожуха при работе предлагаемого устройства. Выполнение кожуха-стакана составным с длиной передней части, большей длины электрода-колпачка, необходимо для замены предельно изношенного последнего новым. Образование сверлением конического дна полости кожуха-стакана, выполненной со стороны его заднего торца, упрощается его изготовление. Анализ его с известными показывает новизну, существенные отличия, промышленную пригодность и соответствие его критериям ИЗОБРЕТЕНИЕ. Предлагаемое представлено па чертеже фигурой 1, в левой части которой п. 1 формулы, а в правой части п. 2 и 3 ее, и содержит электрод-колпачок 1 с рабочей цилиндрической частью 2, размещенный поверхностью 3 задней конической полости на передней конической части полого держателя (переходника) 4 с трубкой 5, установленной в нем с боковым зазором 6 и отстоящей передним торцом от дна полости электрода; наружная боковая поверхность держателя (переходника) 4 - чередующиеся между собой винтовые канавки 7 и стенки 8, образующие соленоид, охваченный ферромагнитным кожухом-стаканом 9, зафиксированным, например, штифтом 10 сзади этого соленоида с возможностью осевого перемещения на расстояние не менее длины рабочей части лектрода благодаря кольцевой проточке 11 держателя (переходника) 4; такое перемещение обеспечивается пружиной 12, расположенной между задним торцом кожуха 9 и передним торцом кольца 13, зафиксированного на держателе (переходнике), например, штифтом, не показанным на фиг. 1; передний торец кожуха выступает за передний торец электрода 1 в нерабочем положении последнего благодаря окну 14, выполненному в его переднем торце и охватывающему с боковым зазором переднюю рабочую часть электрода 1; кожух 9 может быть и составным с длиной передней части 9; большей длины электрода 1, что необходимо для его замены при предельном износе; дно полости кожуха-стакана может быть и коническим 15, как и уступ 16 электрода между его разными наружными диаметрами (см. правую часть фиг. 1 с п. 2 и 3 формулы).

Предлагаемое устройство работает так: при сжатии между рабочими торцами электродов-колпачков свариваемых плоских листовых деталей пропускается сварочный ток по держателю 4 (переходнику), электроду 1 и не показанным деталям, в которых из-за большого электросопротивления металл плавится с образование общей для них остывающей сварной точки. Протекающий по ним ток создает в них свои магнитные поля, устремляющиеся по боковым зазорам между их поверхностями в осевом направлении и сжимающиеся в поперечном сечении боковым зазором между окном 14 переднего торца кожуха 9 и рабочей частью 2 электрода 1 к не показанным свариваемым листовым деталям, порождая в них вокруг образуемой сварной точки индукционный ток с выделением при этом тепла, блокирующего в радиальном направлении тепло электросопротивления свариваемых деталей и ускоряющего соединение их между собой. Наличием образуемого магнитным полем индукционного тока в деталях уменьшается величина подводимого к электроду сварочного тока на операцию и положительно влияет на его стойкость и энергозатратах на нее. Величина первого из них зависит от параметров канавок и разделяющих их стенок соленоида, материала кожуха и свариваемых деталей, характера подводимого к электроду тока; причем, чем больше скорость его подведения, тем больше величина общего магнитного потока и индукционного тока, дополнительно разогревающего свариваемые детали, а не рабочую поверхность электрода, что увеличивает его стойкость.

Нагреваемый частично сварочным током и, в основном, теплом свариваемых деталей, электрод-колпачок охлаждается так: хладагент по боковому зазору 6 подводится из задней части держателя 4 в полость колпачка 1 с омыванием ее боковой и донной поверхностей; нагретый его теплом хладагент по осевому зазору между дном этой полости и передним торцом трубки 5 поступает в нее и далее отводится к задней части держателя 4 с последующим удалением за его пределы. Эффективность охлаждения электрода определяется величиной его охлаждаемой поверхности, скоростью и схемой циркуляции хладагента, начальной температурой его и т.д., выбираемых из теплопоступления в него.

Таким образом, в предлагаемом устройстве сменными электродами-колпачками снижаются на порядок расходы на применяемую оснастку и, как минимум, в 1,5 раза энергозатраты на такую сварку.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для электромагнитной точечной сварки | 2019 |

|

RU2712317C1 |

| Электрод-колпачок для контактной точечной сварки | 2019 |

|

RU2716916C1 |

| Устройство для контактной точечной сварки с охлаждением электрода-колпачка. | 2016 |

|

RU2633809C1 |

| Устройство для контактной точечной сварки | 2020 |

|

RU2738573C1 |

| Устройство для охлаждения электрода-колпачка контактной точечной сварки (КТС) | 2015 |

|

RU2618284C1 |

| УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ ЭЛЕКТРОДА-КОЛПАЧКА КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКИ (КТС) | 2014 |

|

RU2570253C1 |

| Электрод-колпачок для контактной точечной сварки (КТС) | 2018 |

|

RU2683986C1 |

| Устройство для охлаждения электрода-колпачка контактной точечной сварки | 2017 |

|

RU2652930C1 |

| Устройство для контактной точечной сварки с охлаждением электрода-колпачка | 2016 |

|

RU2635640C1 |

| Устройство для охлаждения электрода-колпачка контактной точечной сварки (КТС) | 2016 |

|

RU2639168C2 |

Изобретение может быть использовано для соединения электромагнитной контактной точечной сваркой листовых деталей. Наружная боковая поверхность держателя содержит чередующиеся между собой винтовые канавки и стенки, образующие соленоид, который охвачен полым ферромагнитным кожухом-стаканом, смонтированным с возможностью перемещения в осевом направлении на расстояние не менее длины рабочей части электрода-колпачка. Передний торец кожуха-стакана выполнен с окном, расположенным в его нерабочем положении перед рабочим торцом электрода. Задний торец кожуха-стакана расположен с упором в торец пружины сжатия, контактирующей противоположным своим торцом с кольцом, зафиксированным на держателе позади соленоида. Кожух может быть выполнен составным, причем длина его передней части больше, чем длина электрода-колпачка. Дно полости кожуха может быть выполнено коническим с вершиной со стороны его переднего торца, а уступ, отделяющий заднюю часть электрода-колпачка от рабочей его части, выполнен наклонным, при этом дно полости кожуха расположено параллельно наклонному уступу. Магнитное поле индукционного тока, создаваемого соленоидом, снижает величину подводимого к устройству сварочного тока и увеличивает стойкость электрода. 2 з.п. ф-лы, 1 ил.

1. Устройство для электромагнитной точечной сварки, содержащее полый держатель с передней конической частью, электрод-колпачок, имеющий переднюю рабочую часть с диаметром, равным диаметру образуемой сварной точки, и отделенную от нее уступом заднюю часть большего диаметра, имеющую коническую полость, охватывающую переднюю коническую часть полого держателя, и трубку для хладагента, размещенную в полости держателя с боковым зазором и с осевым зазором относительно дна конической полости электрода-колпачка, при этом наружная боковая поверхность держателя содержит чередующиеся между собой винтовые канавки и стенки, образующие соленоид, который охвачен полым ферромагнитным кожухом-стаканом, смонтированным с возможностью перемещения в осевом направлении на расстояние не менее длины рабочей части электрода-колпачка, причем передний торец кожуха-стакана выполнен с окном, расположенным в его нерабочем положении перед рабочим торцом электрода, а задний торец кожуха-стакана расположен с упором в торец пружины сжатия, контактирующей противоположным своим торцом с кольцом, зафиксированным на держателе позади соленоида.

2. Устройство по п. 1, отличающееся тем, что кожух выполнен составным, причем длина его передней части больше, чем длина электрода-колпачка.

3. Устройство по п. 1, отличающееся тем, что дно полости кожуха выполнено коническим с вершиной со стороны его переднего торца, а уступ, отделяющий заднюю часть электрода-колпачка от рабочей его части, выполнен наклонным, при этом дно полости кожуха расположено параллельно наклонному уступу.

| Электрод для контактной точечной сварки деталей неравной толщины | 1981 |

|

SU959953A1 |

| Электрод для контактной точечной сварки | 1974 |

|

SU517435A1 |

| Устройство для контактной точечной сварки с охлаждением электрода-колпачка | 2016 |

|

RU2633810C1 |

| УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ ЭЛЕКТРОДА-КОЛПАЧКА КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКИ (КТС) | 2014 |

|

RU2570253C1 |

| US 4760235 A, 26.07.1988. | |||

Даты

2020-03-17—Публикация

2019-09-25—Подача