Область техники

[0001] Настоящее изобретение относится к способу изготовления штампованного изделия и пресс-форме.

Уровень техники

[0002] Хорошо известно, что автомобильные кузова включают конструкции, известные как монокок. А именно, автомобильный кузов представляет собой корпус автомобиля, в котором усиливающие элементы каркаса соединены с соответственными частями, например, частями, на которые действуют механические напряжения, и частями, служащими опорой для тяжелых объектов, с получением несущего кузова в форме короба, в котором множество формованных панелей наложены друг на друга и соединены вместе.

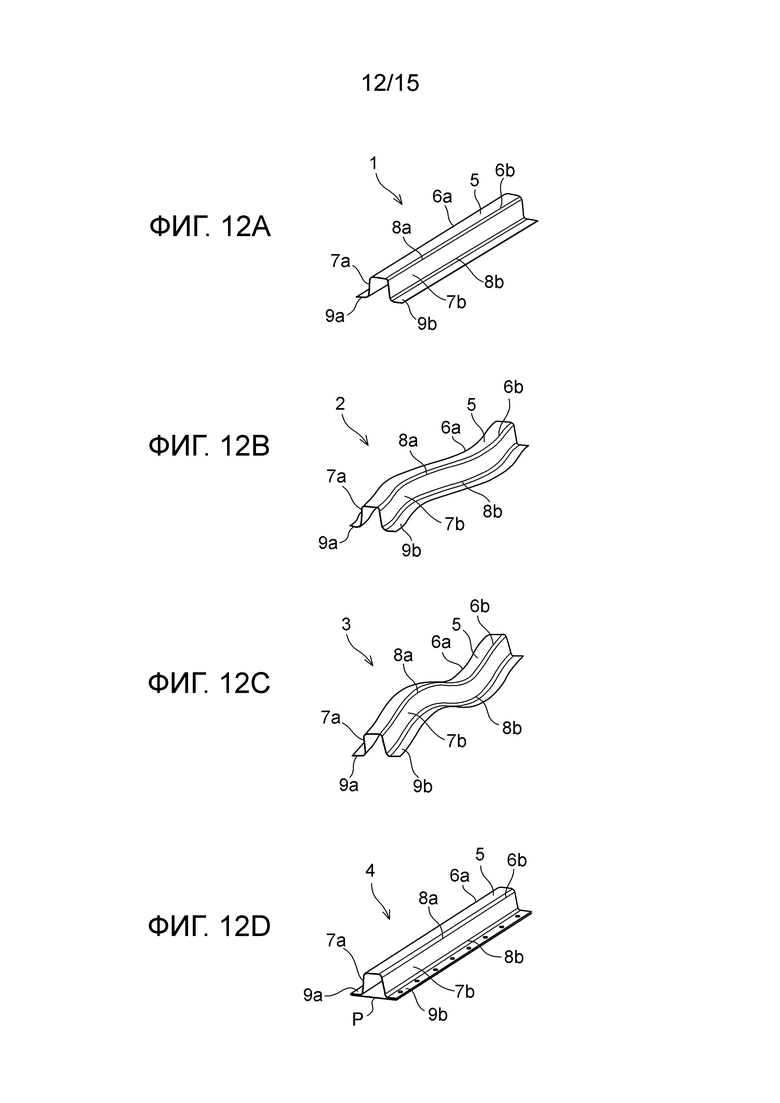

[0003] Фиг.12А - Фиг.12D представляют собой пояснительные схемы, на которых показаны, соответственно, элементы 1-4 каркаса, располагаемые в соответствующих частях корпуса. Как изображено на Фиг.12А - Фиг.12D, элементы 1-4 каркаса в общем случае изготавливают с поперечным сечением в форме шляпы путем штампования заготовок, являющихся исходным материалом, с использованием пуансона и матрицы. Если говорить конкретнее, каждый из элементов 1-4 каркаса имеет конструкцию, включающую верхнюю пластину 5 (первую стенку), два ребра 6а, 6b, созданных на двух краях верхней пластины 5, две вертикальных стенки 7а, 7b (вторые стенки), соответственно, сопряженных с двумя ребрами 6а, 6b, два сгиба 8а, 8b, соответственно, сопряженных с двумя вертикальными стенками 7а, 7b, и два фланца 9а, 9b (третьи стенки), соответственно, сопряженных с двумя сгибами 8а, 8b. Отметим, что Фиг.12D иллюстрирует случай, когда элемент 4 каркаса был приварен точечной контактной сваркой к закрывающей пластине Р на фланцах 9а, 9b.

[0004] В качестве одного из методов уменьшения веса кузова транспортного средства, как с целью дальнейшего сокращения выбросов СО2, так и с целью повышения безопасности при столкновении, в последнее время имеет место тенденция создания элементов 1-4 каркаса с еще большей прочностью и еще меньшей толщиной. Соответственно, элементы 1-4 каркаса изготавливают, например, из являющегося исходным материалом стального листа с прочностью на растяжение 590 МПа или больше, 780 МПа или больше и в некоторых случаях 980 МПа или больше.

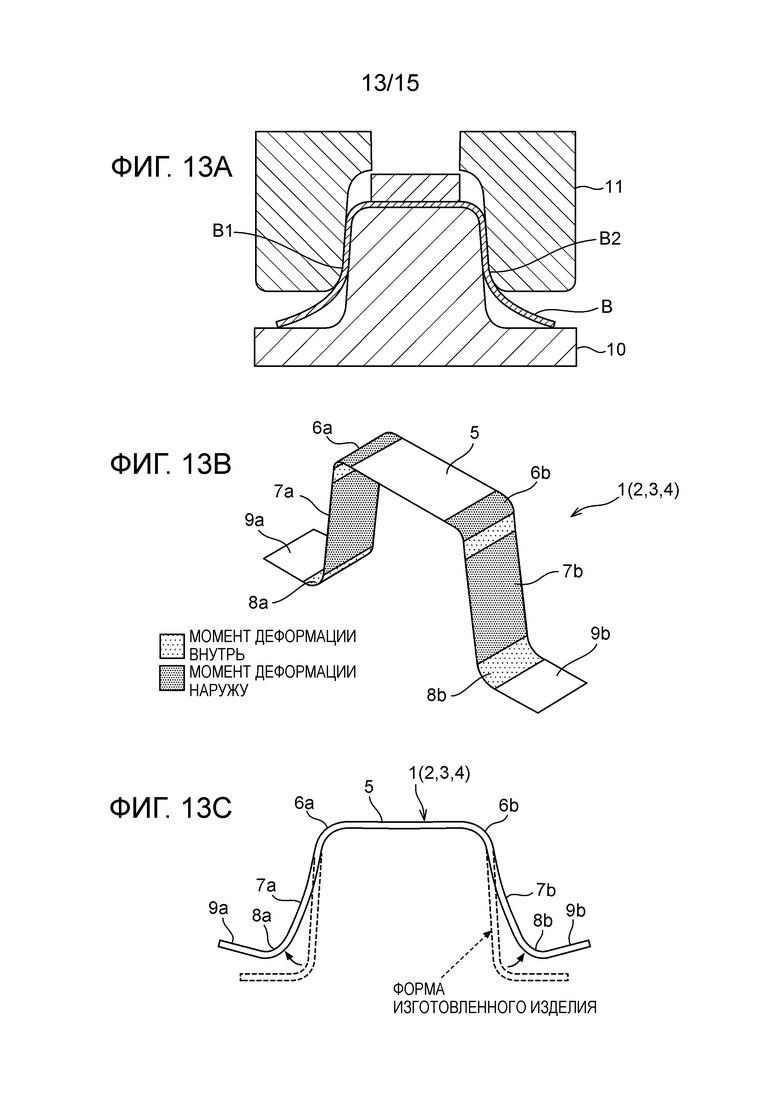

[0005] Фиг.13А - Фиг.13С представляют собой пояснительные схемы, иллюстрирующие возникновение обратного пружинения (в данной спецификации также называемого "деформацией вертикальной стенки"), возникающего в вертикальных стенках 7а, 7b при удалении элементов 1-4 каркаса из пресс-формы после штампования. Если говорить конкретно, на Фиг.13А приведено сечение, иллюстрирующее то, как происходит штампование элементов 1-4 каркаса. На Фиг.13В приведена контурная схема, иллюстрирующая распределение момента в вертикальных стенках 7а, 7b элементов 1-4 каркаса после штампования. На Фиг.13С приведено сечение, иллюстрирующее деформация вертикальной стенки в элементах 1-4 каркаса.

[0006] Как изображено на Фиг.13А, во время штампования элементов 1-4 каркаса в частях В1, В2 заготовки В, которые превращают в вертикальные стенки 7а, 7b, в результате воздействия пуансона 10 и матрицы 11 возникают деформации при изгибании и обратном изгибании. Соответственно, как изображено на Фиг.13В, при увеличении прочности элементов 1-4 каркаса в созданных вертикальных стенках 7а, 7b возникают моменты, обусловленные разностью напряжений в направлении по толщине листа заготовки В (разностью напряжений между напряжениями на поверхности с внешней стороны (передней поверхности) и напряжениями на поверхности с внутренней стороны (задней поверхности). Если говорить конкретнее, после создания в участках у оснований вертикальных стенок 7а, 7b на поверхности с внешней стороны (передней поверхности) действуют сжимающие напряжения, и на поверхности с внутренней стороны (задней поверхности) действуют растягивающие напряжения. Соответственно, в участках у оснований вертикальных стенок 7а, 7b из-за разности напряжений на поверхностях с внешней стороны и напряжений на поверхностях с внутренней стороны этих стенок возникает момент (ниже называемый "моментом деформации внутрь"), который может вызвать деформация участков у оснований вертикальных стенок 7а, 7b таким образом, что они станут выпуклыми со стороны передней поверхности (завернутся в направлении внутрь элементов 1-4 каркаса).

[0007] В то же время, после создания в участках у передних концов вертикальных стенок 7а, 7b на поверхность с внешней стороны (переднюю поверхность) действуют растягивающие напряжения, и на поверхность с внутренней стороны (заднюю поверхность) действуют сжимающие напряжения. Соответственно, в участках у передних концов вертикальных стенок 7а, 7b из-за разности напряжений на поверхностях с внешней стороны и напряжений на поверхностях с внутренней стороны этих стенок возникает момент (ниже называемый "моментом деформации наружу"), который может вызвать деформация областей у передних концов вертикальных стенок 7а, 7b таким образом, что они станут выпуклыми со стороны задней поверхности (завернутся в направлении наружу от элементов 1-4 каркаса). Помимо этого, как изображено на Фиг.13, когда давление, приложенное к элементам 1-4 каркаса пуансоном 10 и матрицей 11, снимается во время удаления из пресс-формы после штампования, может возникнуть деформация вертикальных стенок, при котором из-за восстановления при упругой деформации две вертикальных стенки 7а, 7b отклоняются от формы, которую они приняли при приложении к ним давления (формы изготовленного изделия), и возвращаются к раскрытой форме (форме, при которой два фланца 9а, 9b переместились на удаление друг от друга).

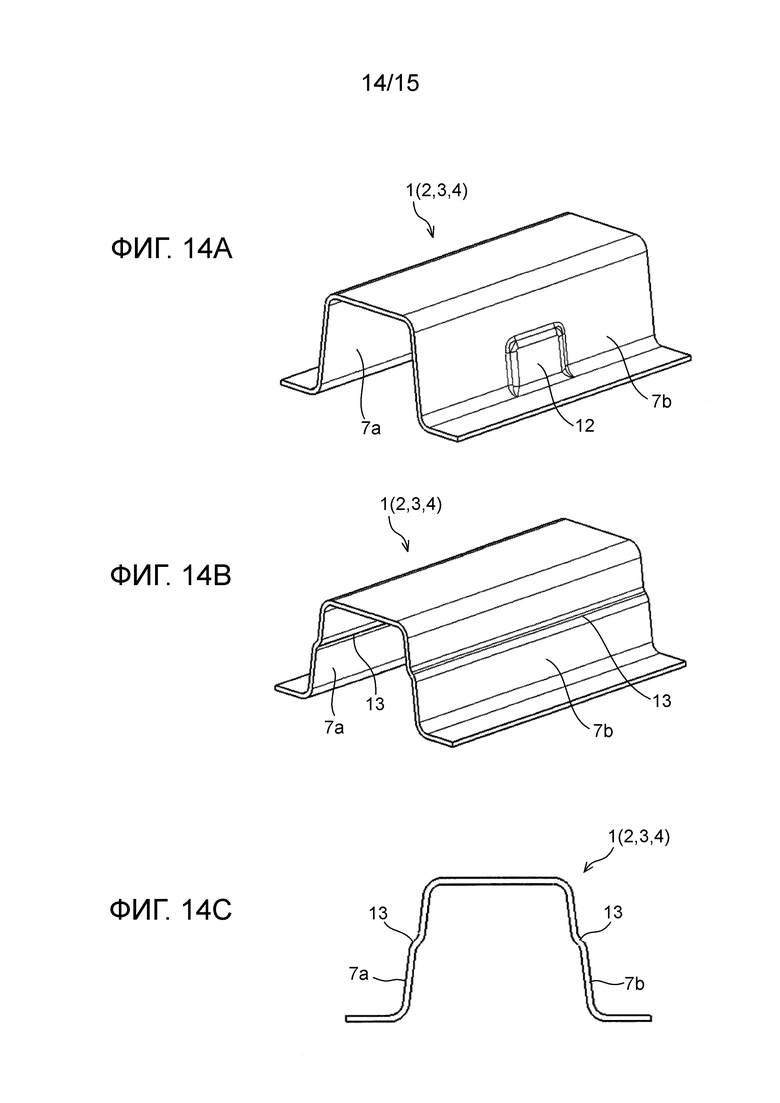

[0008] В качестве мер противодействия этому, как изображено на Фиг.14А - Фиг.14С, предложена технология, при которой не допускают деформацию вертикальных стенок за счет создания выступов 12, ступенек 13 или тому подобного в частях вертикальных стенок 7а, 7b. Помимо этого, в японском патенте № 4984414 (Патентный документ 1) описана технология, при которой вертикальные стенки выполняют непрерывной волнистой формы, чтобы не допустить обратного пружинения.

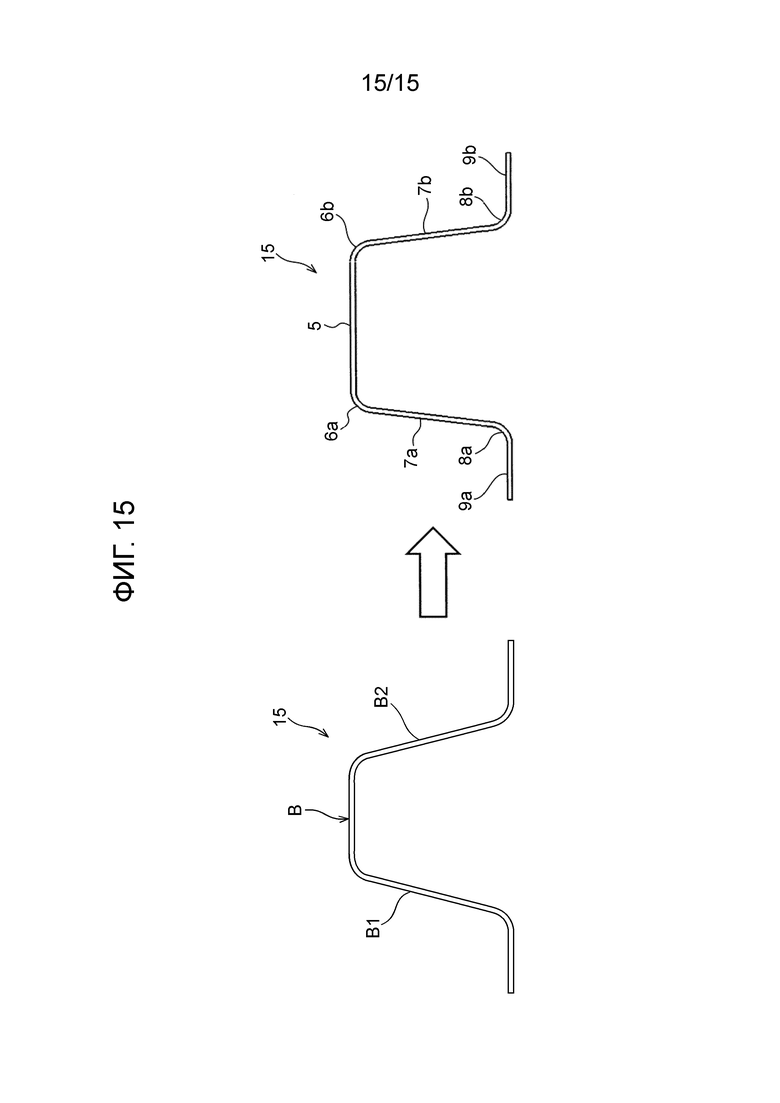

[0009] Помимо этого, в выложенной заявке на японский патент (JP-A) № 2007-111725 (Патентный документ 2) описана технология уменьшения обратного пружинения в штампованном изделии путем неоднократного штампования. Например, как изображено на Фиг.15, описана технология, при которой штампованное изделие после первого штампования (см. левую часть Фиг.15) штампуют второй раз с использованием пуансона большего размера по ширине (см. правую часть Фиг.15), чтобы уменьшить обратное пружинение в штампованном изделии.

Сущность изобретения

Техническая проблема

[0010] Однако известная технология, описанная применительно к изображенному на Фиг.14А - Фиг.14С, и технология в Патентном документе 1 не позволяют не допустить или устранить действующие моменты, возникающие в вертикальных стенках. В частности, невозможно не допустить или устранить момент деформации внутрь, возникающий в участках у оснований вертикальных стенок. Кроме того, при известной технологии, изображенной на Фиг.14А - Фиг.14С, необходимо создать выступы 12 или ступеньки 13 в вертикальных стенках 7а, 7b, и при технологии, описанной в Патентном документе 1, необходимо создать вертикальные стенки волнистой формы. Соответственно, такие технологии не могут быть применены к элементам 1-4 каркаса в случаях, когда конструкция не позволяет создать выступы 12 или ступеньки 13, либо создать волнистость в вертикальных стенках.

[0011] Подобным же образом, технология, описанная в Патентном документе 2, не позволяет не допустить или устранить действующие моменты, возникающие в вертикальных стенках. В частности, невозможно не допустить или устранить момент деформации внутрь, возникающий в участках у оснований вертикальных стенок 7а, 7b. Как описано выше, такая технология, таким образом, оставляет возможности усовершенствования касательно недопущения или устранения момента деформации внутрь, возникающего в участках у оснований вертикальных стенок.

[0012] С учетом указанных выше обстоятельств, настоящее изобретение относится к созданию способа изготовления штампованного изделия и пресс-формы, позволяющих не допустить возникновения деформации в участке у основания второй стенки в штампованном изделии, имеющем высокую прочность, например, 590 МПа или больше, 780 МПа или больше, либо в некоторых случаях 980 МПа или больше.

Решение проблемы

[0013] В способе изготовления штампованного изделия по настоящему изобретению применяется пресс-форма, снабженная пуансоном и матрицей, для изготовления штампованного изделия, включающего первую стенку, вторую стенку, проходящую от концевого участка на по меньшей мере одном направлении по длине первой стенки в сторону задней поверхности этой стенки, и третью стенку, проходящую от переднего конца второй стенки в сторону передней поверхности этой стенки. Способ изготовления включает использование пуансона и матрицы для зажимания, с приложением давления к участку, находящемуся у основания второй стенки, на первом области деформации, в ходе чего вызывают деформация этого участка у основания таким образом, чтобы она стала выпуклой на задней поверхности второй стенки, если смотреть в поперечном сечении, в состоянии перед удалением из пресс-формы.

[0014] В способе изготовления штампованного изделия, устраняющем указанную выше проблему, штампованное изделие, созданное с использованием этого способа, включает первую стенку, вторую стенку, проходящую от концевого участка на по меньшей мере одном направлении по длине первой стенки в сторону задней поверхности этой стенки, и третью стенку, проходящую от переднего конца второй стенки в сторону передней поверхности этой стенки. А именно, поперечное сечение штампованного изделия имеет так называемую "форму шляпы" или Z-образную форму (форму коленчатого рычага). Отметим, что при изготовлении штампованного изделия, имеющего форму поперечного сечения, которая описана выше, с использованием пуансона и матрицы, после создания на переднюю поверхность (поверхность с внешней стороны) участка у основания (области у первой стенки) второй стенки действуют сжимающие напряжения, и на заднюю поверхность (поверхность с внутренней стороны) этой области действуют растягивающие напряжения. Соответственно, в участке у основания второй стенки из-за разности напряжений в направлении по толщине листа в этой области (разности напряжений на передней поверхности (поверхности с внешней стороны) и напряжений на задней поверхности (поверхности с внутренней стороны) в участке у основания второй стенки) возникает момент, который будет вызывать деформация участка у основания второй стенки таким образом, что он станет выпуклой на передней поверхности (поверхности с внешней стороны) второй стенки (деформация с заворачиванием в направлении внутрь штампованного изделия) (этот момент ниже называется "моментом деформации внутрь").

[0015] Пуансон и матрицу применяют для зажимания, с приложением к давления к участку у основания второй стенки на первом области деформации, в ходе которого вызывают деформация участка у основания таким образом, чтобы она стала выпуклой на задней поверхности второй стенки, если смотреть в поперечном сечении, в состоянии перед удалением из пресс-формы. Соответственно, в штампованном изделии перед удалением из пресс-формы, в участке у основания второй стенки, имеющей тенденцию к такому деформации, что она становится выпуклой на передней поверхности второй стенки (внешней стороне штампованного изделия) из-за момента деформации внутрь, выполняется коррекция при помощи первого области деформации, в котором вызывают деформация таким образом, что он становится выпуклым на задней поверхности второй стенки (внутренней стороне штампованного изделия). Соответственно, исключается момент деформации внутрь, возникающий во второй стенке. В результате, когда давление, приложенное пуансоном и матрицей, снимают при удалении из пресс-формы, разность деформаций в направлении по толщине листа в участке у основания второй стенки уменьшается, что позволяет не допустить возникновения коробления в участке у основания второй стенки.

[0016] Пресс-форма по настоящему изобретению представляет собой пресс-форму для изготовления штампованного изделия, включающего первую стенку, вторую стенку, проходящую от концевого участка на по меньшей мере одном направлении по длине первой стенки в сторону задней поверхности этой стенки, и третью стенку, проходящую от переднего конца второй стенки в сторону передней поверхности этой стенки. Пресс-форма включает пуансон и матрицу, которые создают штампованное изделие при перемещении друг относительно друга с приближением друг к другу. На пуансоне и матрице создана первая зона приложения давления, при помощи которой выполняют зажимание, с приложением давления к участку, находящемуся у основания второй стенки, на первом области деформации, в ходе чего вызывают деформация этого участка у основания таким образом, чтобы она стала выпуклой на задней поверхности второй стенки, если смотреть в поперечном сечении, в состоянии перед удалением из пресс-формы, включающей пуансон и матрицу.

[0017] В пресс-форме, позволяющей устранить указанную выше проблему, на пуансоне и матрице создана первая зона приложения давления, при помощи которой выполняют зажимание, с приложением давления к участку у основания второй стенки на первом области деформации, в ходе чего вызывают деформация этого участка у основания таким образом, чтобы она стала выпуклой на задней поверхности второй стенки, если смотреть в поперечном сечении, в состоянии перед удалением из пресс-формы, включающей пуансон и матрицу. Соответственно, аналогично описанному выше, в штампованном изделии перед удалением из пресс-формы в участке у основания второй стенки, имеющей тенденцию к такому деформации, что она становится выпуклой на передней поверхности второй стенки (внешней стороне штампованного изделия) из-за момента деформации внутрь, выполняется коррекция при помощи первого области деформации, в котором вызывают деформация таким образом, что он становится выпуклым на задней поверхности второй стенки (внутренней стороне штампованного изделия). Соответственно, исключается момент деформации внутрь, возникающий во второй стенке. В результате, когда давление, приложенное пуансоном и матрицей, снимают при удалении из пресс-формы, разность деформаций в направлении по толщине листа в участке у основания второй стенки уменьшается, что позволяет не допустить возникновения деформации в участке у основания второй стенки.

Преимущества при реализации изобретения

[0018] Способ изготовления штампованного изделия и пресс-форма, соответствующие настоящему изобретению, позволяют не допустить деформации стенки в участке у основания второй стенки.

Краткое описание чертежей

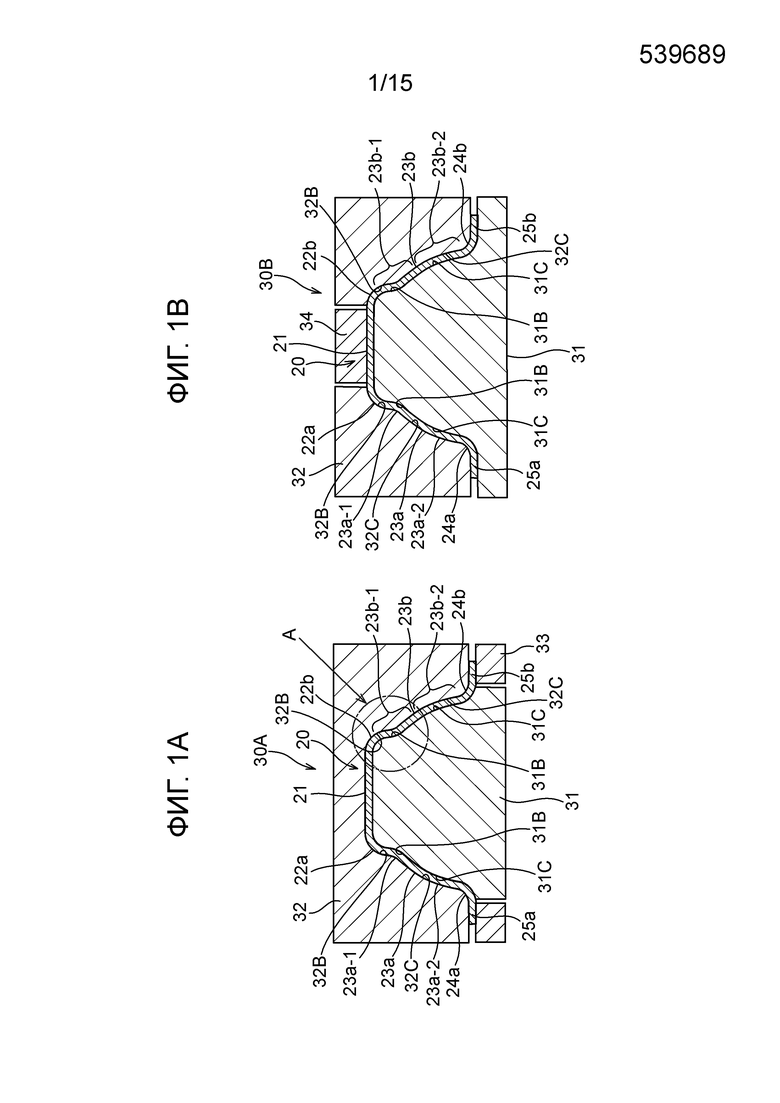

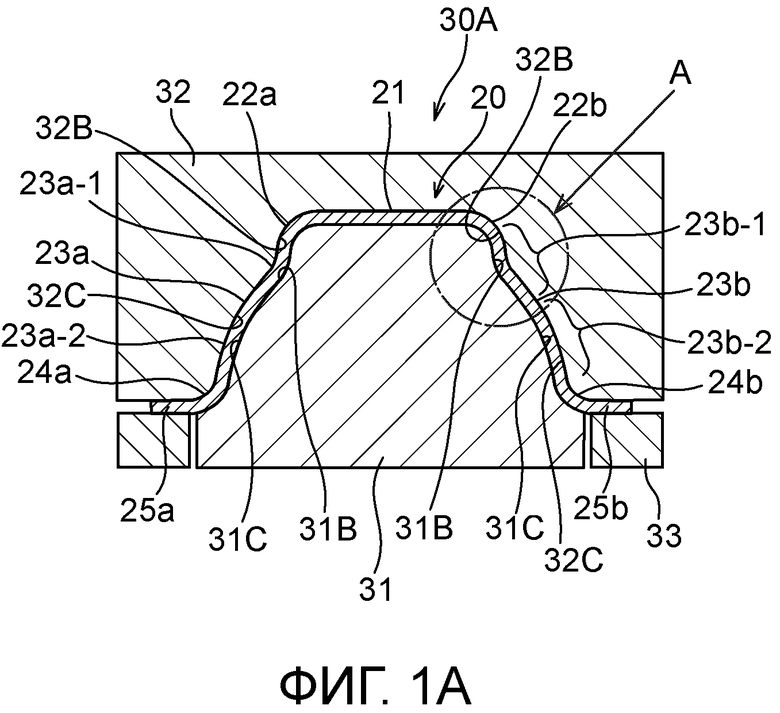

[0019] На Фиг.1А приведено сечение, иллюстрирующее конфигурацию примерной пресс-формы, соответствующей примерному варианту.

На Фиг.1В приведено сечение, иллюстрирующее конфигурацию другой примерной пресс-формы, соответствующей примерному варианту.

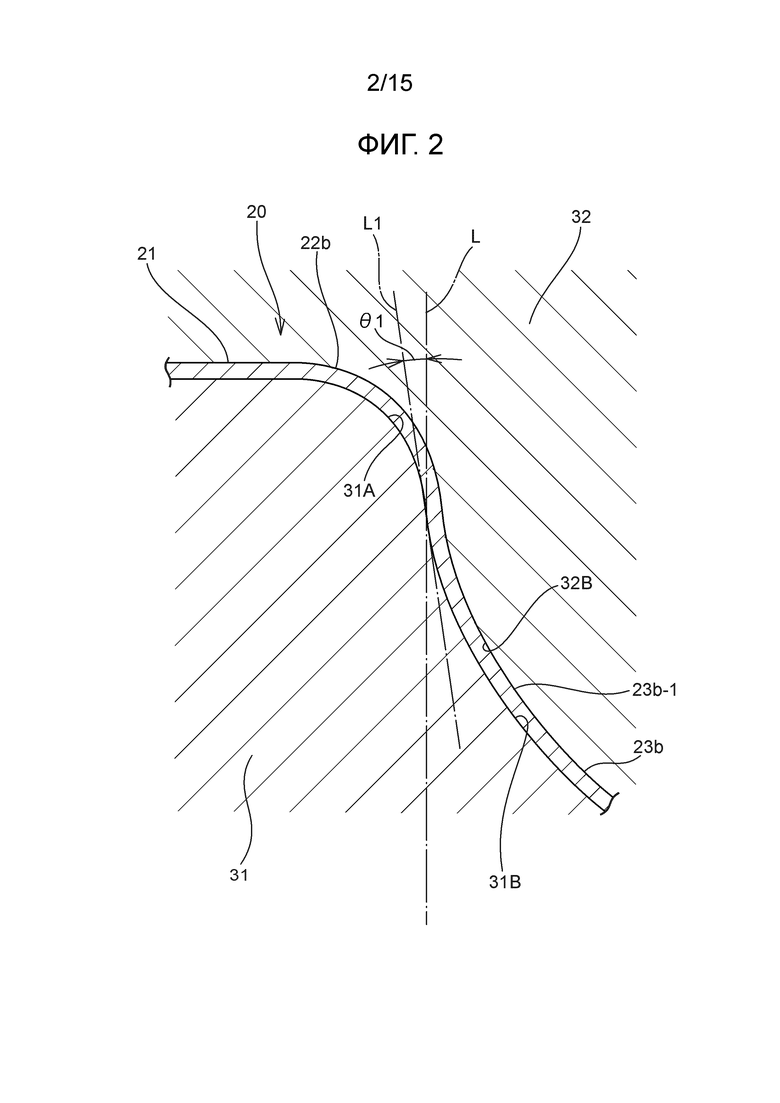

На Фиг.2 в увеличенном масштабе приведено сечение (увеличенная область А, указанная на Фиг.1А), на котором для пресс-формы, изображенной на Фиг.1А, показаны вогнутая поверхностная область в пуансоне и выпуклая поверхностная область в матрице.

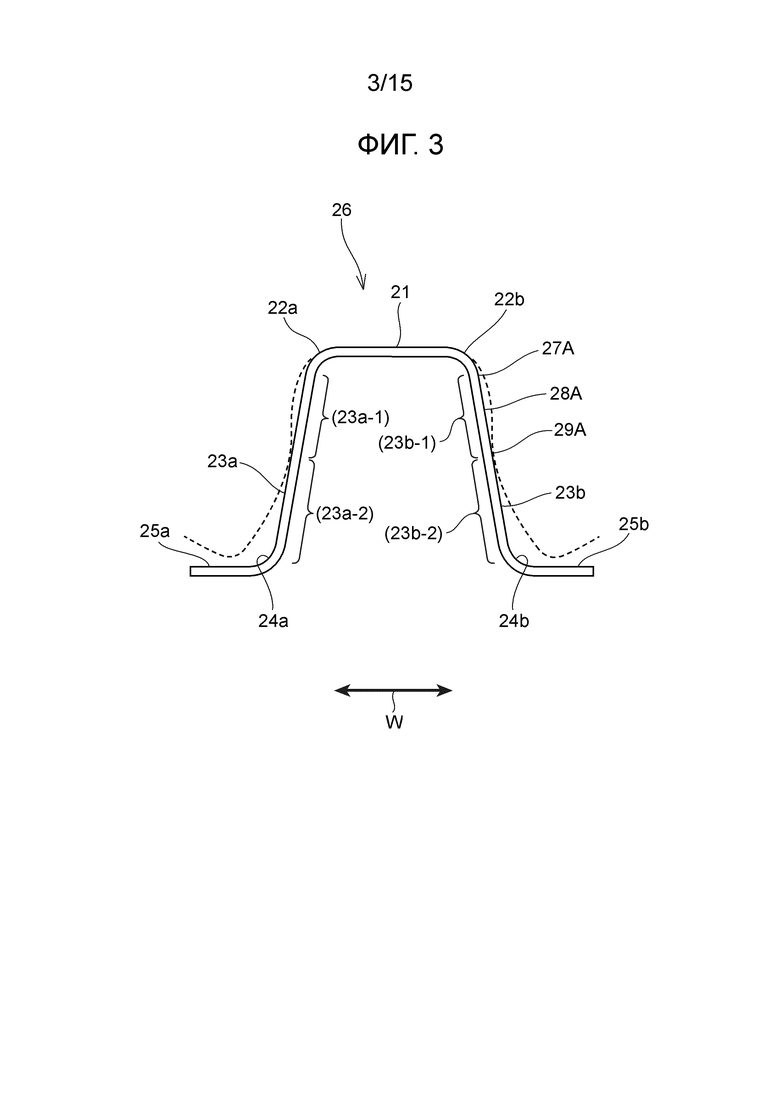

На Фиг.3 приведена пояснительная схема для пояснения формы штампованного изделия, созданного с использованием пресс-формы, соответствующей данному примерному варианту.

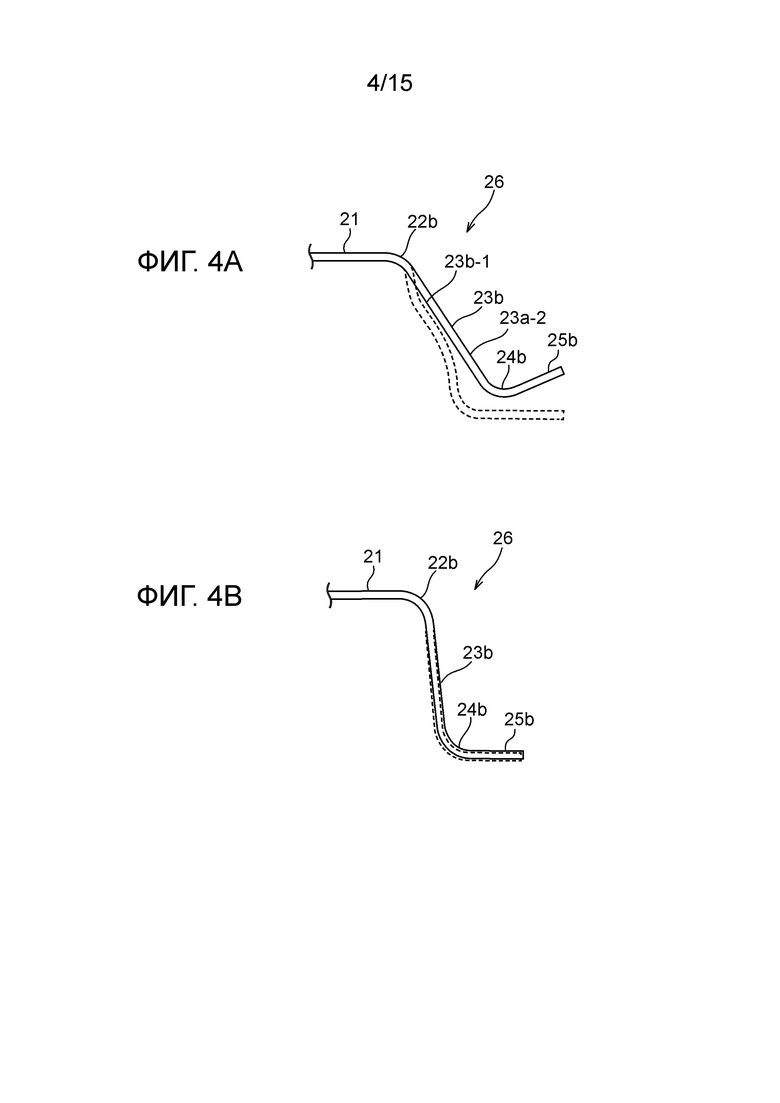

На Фиг.4А приведена пояснительная схема, иллюстрирующая возникновение деформации вертикальной стенки в штампованном изделии после завершения первого штампования и удаления из пресс-формы.

На Фиг.4В приведена пояснительная схема, иллюстрирующая возникновение деформации вертикальной стенки в штампованном изделии после второго штампования, выполняемого, если это требуется, и удаления из пресс-формы.

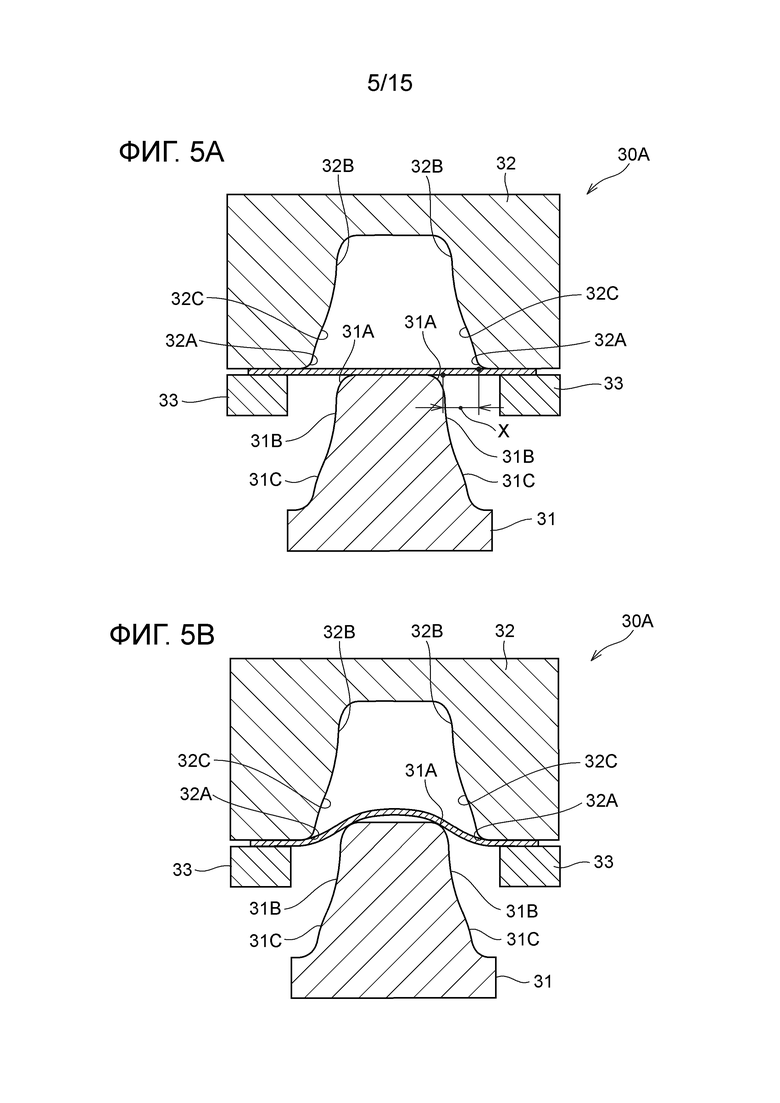

На Фиг.5А приведено сечение, иллюстрирующее состояние непосредственно перед формованием заготовки с использованием пресс-формы, изображенной на Фиг.1А.

На Фиг.5В приведено сечение, иллюстрирующее состояние, когда пуансон переместился к матрице из состояния, изображенного на Фиг.5А.

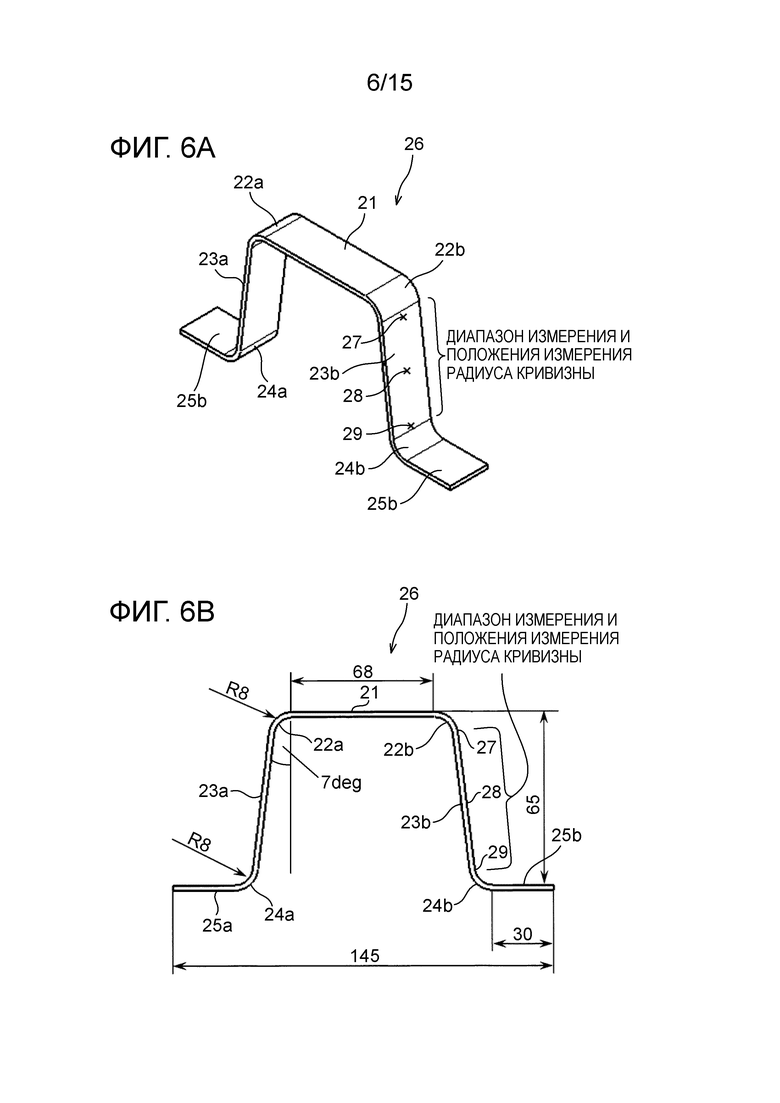

На Фиг.6А приведена пояснительная схема, иллюстрирующая форму штампованного изделия, изготовленного в Примере 1.

На Фиг.6В приведена пояснительная схема, иллюстрирующая размеры штампованного изделия, показанного на Фиг.6А.

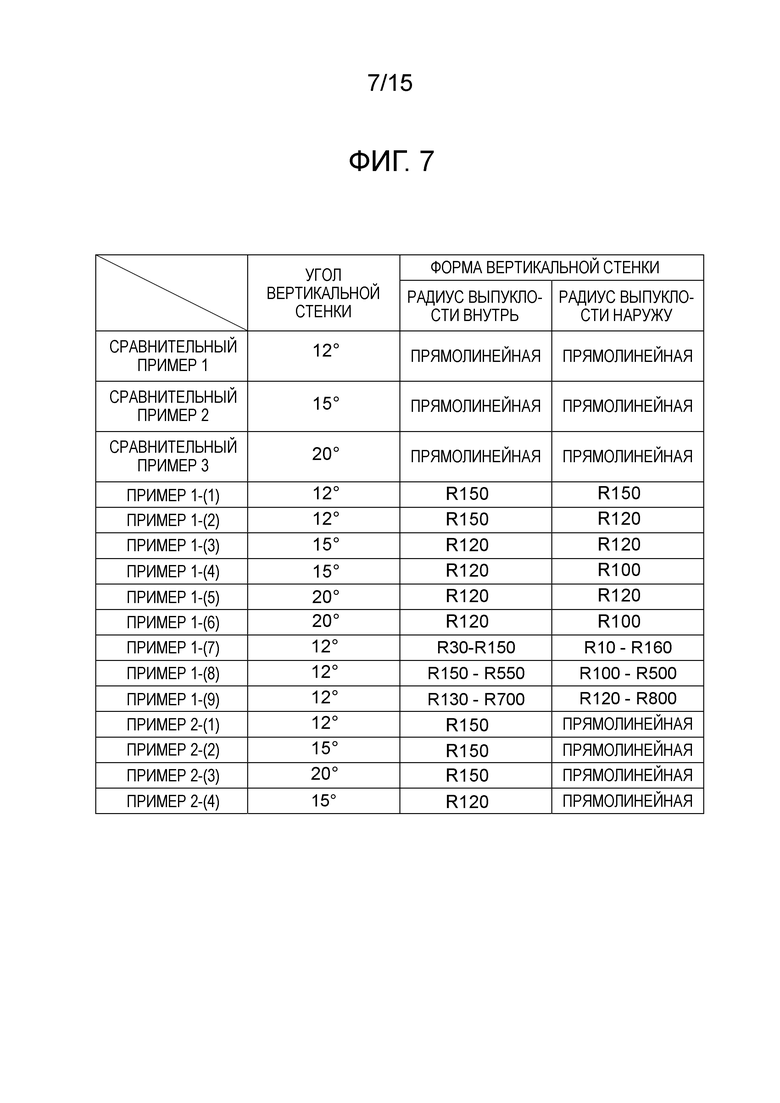

На Фиг.7 приведена таблица с оценкой штампованных изделий, изготовленных в Примере 1 и Примере 2, и штампованных изделий сравнительных примеров.

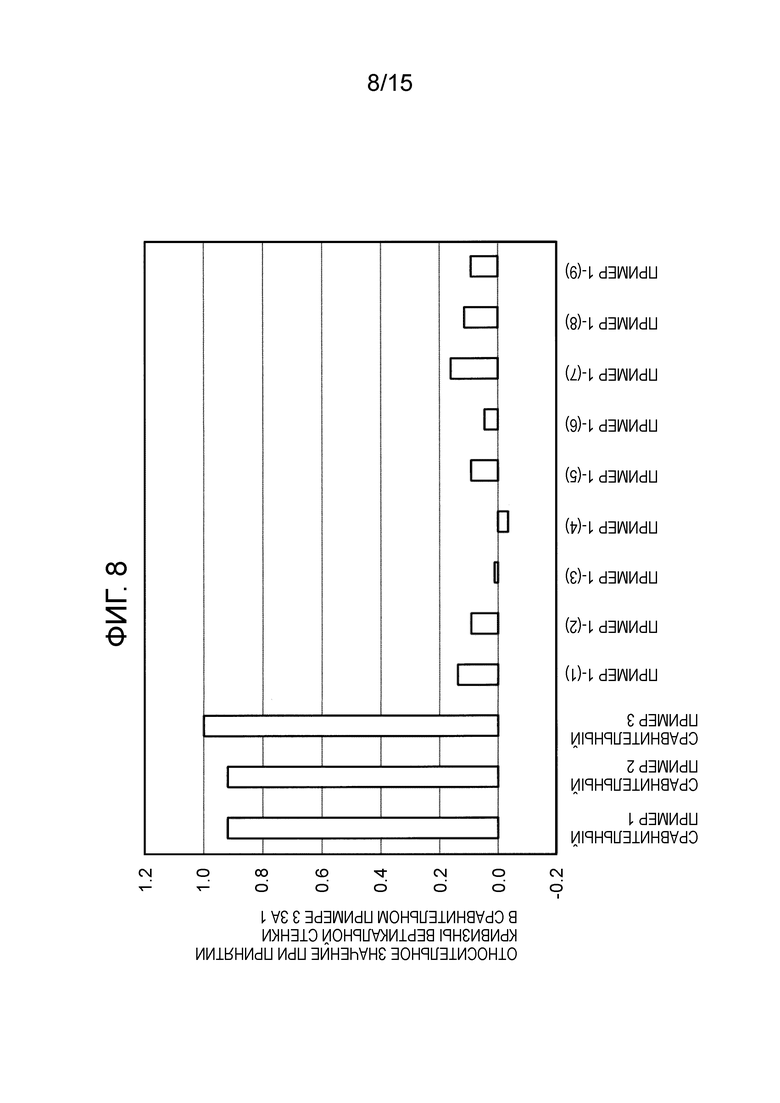

На Фиг.8 приведена обобщенная диаграмма, на которой показана кривизна при деформации вертикальной стенки для соответственных штампованных изделий в сравнительных примерах и Примере 1, для соответствующих случаев, когда в качестве заготовки применяется двухфазная сталь (DP - Dual-Phase), относящаяся к классу с прочностью на растяжение 980 МПа.

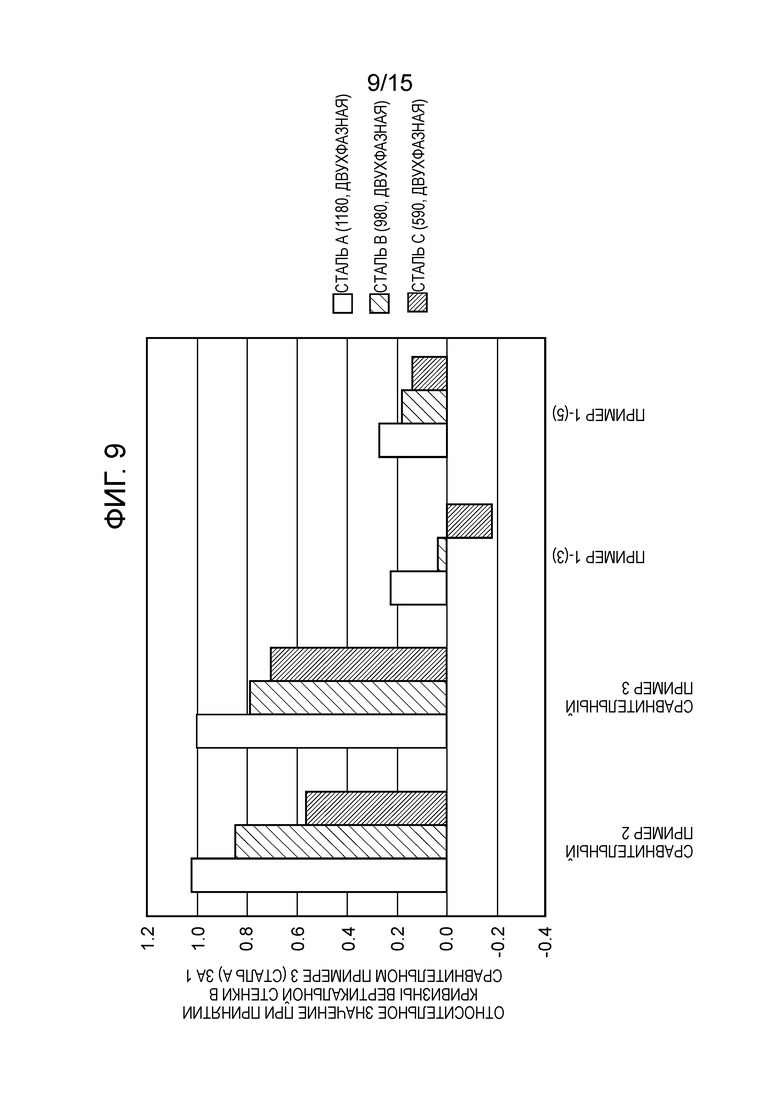

На Фиг.9 приведена обобщенная диаграмма, на которой показана кривизна при деформации вертикальной стенки для соответственных штампованных изделий в сравнительных примерах и Примере 1 для случаев применения в качестве исходного материала заготовок, относящихся к трем классам прочности на растяжение.

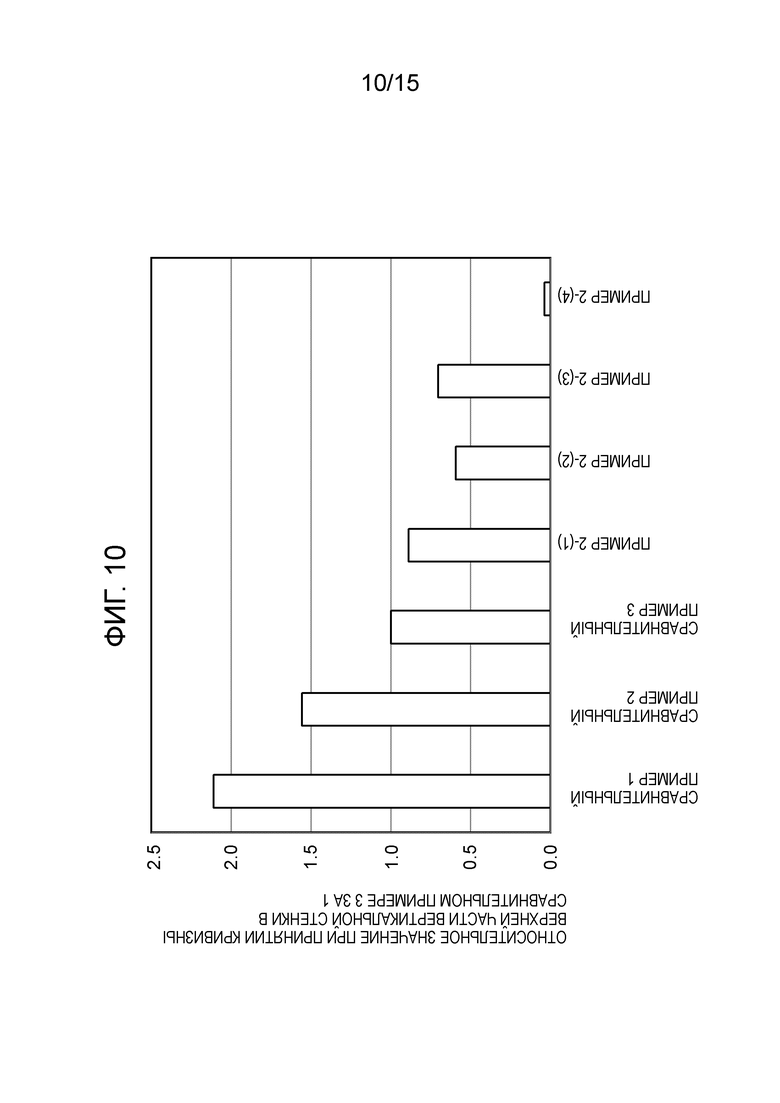

На Фиг.10 приведена обобщенная диаграмма, на которой показана кривизна при деформации вертикальной стенки для соответственных штампованных изделий в сравнительных примерах и Примере 2 для соответствующих случаев применения в качестве заготовки двухфазной стали, относящейся к классу с прочностью на растяжение 980 МПа.

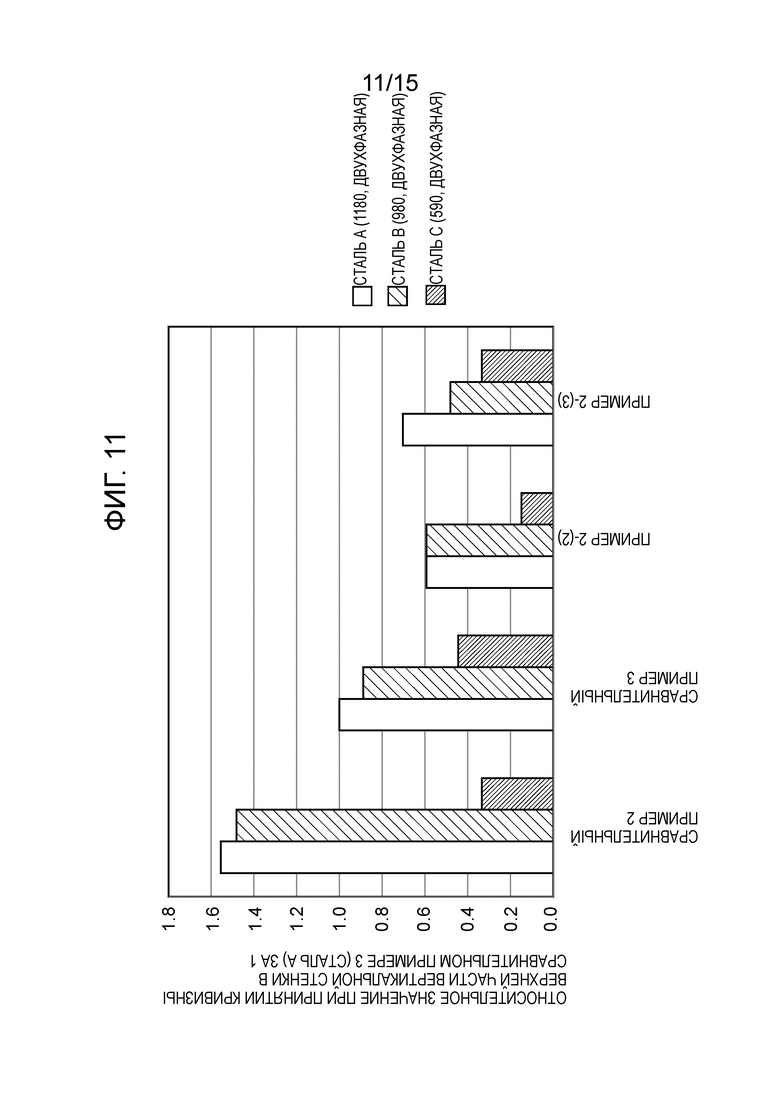

На Фиг.11 приведена обобщенная диаграмма, на которой показана кривизна при деформации вертикальной стенки для соответственных штампованных изделий в сравнительных примерах и Примере 2 для случаев применения в качестве исходного материала заготовок, относящихся к трем классам прочности на растяжение.

На Фиг.12А приведена пояснительная схема, на которой показан элемент каркаса, располагаемый в соответствующей части корпуса.

На Фиг.12В приведена пояснительная схема, на которой показан другой пример элемента каркаса, располагаемого в соответствующей части корпуса.

На Фиг.12С приведена пояснительная схема, на которой показан еще один пример элемента каркаса, располагаемого в соответствующей части корпуса.

На Фиг.12D приведена пояснительная схема, на которой показан следующий пример элемента каркаса, располагаемого в соответствующей части корпуса.

На Фиг.13А приведено сечение, иллюстрирующее штампование элементов каркаса, показанных на Фиг.12А - Фиг.12D.

На Фиг.13В приведена контурная схема, иллюстрирующая распределение момента в вертикальных стенках элементов каркаса, показанных на Фиг.12А - Фиг.12D.

На Фиг.13С приведено сечение, иллюстрирующее деформация вертикальной стенки в элементах каркаса, показанных на Фиг.12А - Фиг.12D.

На Фиг.14А приведена пояснительная схема для пояснения известной технологии.

На Фиг.14В приведена пояснительная схема для пояснения известной технологии.

На Фиг.14С приведена пояснительная схема для пояснения известной технологии.

На Фиг.14D приведена пояснительная схема для пояснения известной технологии.

На Фиг.15 приведена пояснительная схема, иллюстрирующая технологию, описанную в Патентном документе 2.

Описание вариантов реализации

[0020] Сначала будет рассмотрено штампованное изделие 26, созданное с использованием способа изготовления штампованного изделия, соответствующего примерному варианту реализации настоящего изобретения. Затем будет рассмотрена пресс-форма для создания штампованного изделия 26. Отметим, что штампованное изделие 26 представляет собой формованное изделие в состоянии, когда пресс-форма открыта, что будет описано позднее.

[0021] Штампованное изделие 26

Как изображено на Фиг.3, штампованное изделие 26 создано сформовано с формой, которая характеризуется так называемым "поперечным сечением в форме шляпы". А именно, штампованное изделие 26 включает верхнюю пластину 21, служащую "первой стенкой", для которой направление по длине представляет собой направление по ширине штампованного изделия 26 (направление по стрелке W на Фиг.3), пару ребер 22а, 22b, соответственно сопряженных с обеими концевыми участками в направлении по длине верхней пластины 21, пару вертикальных стенок 23а, 23b, служащих "вторыми стенками", которые, соответственно, сопряжены с парой ребер 22а, 22b и проходят от этих ребер, если смотреть в направлении по толщине листа, в одну сторону от верхней пластины 21 (в сторону задней поверхности этой пластины), пару сгибов 24а, 24b, соответственно сопряженных с передними концов (нижними концов) пары вертикальных стенок 23а, 23b, и пару фланцев 25а, 25b, служащих "третьими стенками", соответственно, сопряженных с парой сгибов 24а, 24b и проходящих от этих сгибов в обе стороны, если смотреть по длине верхней пластины 21 (в стороны передних поверхностей вертикальных стенок 23а, 23b). Отметим, что при дальнейшем рассмотрении сторона передней поверхности штампованного изделия 26 называется внешней стороной этого изделия, и сторона задней поверхности штампованного изделия 26 называется внутренней стороной этого изделия.

[0022] Ребра из пары ребер 22а, 22b изогнуты с получением формы, по существу, в виде дуг окружности, которые являются выпуклыми в направлении наружу от штампованного изделия 26. А именно, два ребра 22а, 22b образуют угловые части, которые являются выпуклыми в направлении наружу от штампованного изделия 26. Помимо этого, сгибы из пары сгибов 24а, 24b изогнуты с получением формы, по существу, в виде дуг окружности, которые являются выпуклыми в направлении внутрь штампованного изделия 26. Вертикальные стенки 23а, 23b на всем протяжении до их передних концов проходят под наклоном в обе стороны (наружу) от верхней пластины 21, если смотреть на штампованное изделие 26 в поперечном сечении. Другими словами, две вертикальных стенки 23а, 23b на всем протяжении до их передних концах проходят под наклоном в направлениях, обеспечивающих их удаление друг от друга. Соответственно, в штампованном изделии 26 передние концы вертикальных стенок 23а, 23b расходятся наружу, если смотреть по длине верхней пластины 21, и углы между верхней пластиной 21 и вертикальными стенками 23а, 23b заданы тупыми.

[0023] Отметим, что штампованное изделие 26 по настоящему изобретению не ограничивается указанной выше формой. Например, штампованное изделие 26 аналогичным образом может быть выполнено с другой формой в поперечном сечении (конкретно - с формой в виде буквы Z (формой коленчатого рычага)). А именно, в таких случаях штампованное изделие 26 включает верхнюю пластину 21, одно ребро 22а, сопряженное с концевым участком в направлении по длине верхней пластины 21, одну вертикальную стенку 23а, сопряженную с ребром 22а и проходящую от него, если смотреть в направлении по толщине листа, в одну сторону от верхней пластины 21, один сгиб 24а, сопряженный с вертикальной стенкой 23а, и один фланец 25а, который сопряжен со сгибом 24а и проходит от него в одну сторону, если смотреть по длине верхней пластины 21.

[0024] Штампованное изделие 26 с поперечным сечением в форме шляпы, которое описано выше, имеет форму с симметрией левой и правой сторон относительно линии, проходящей по центру этого изделия, если смотреть в направлении по его ширине. Однако штампованное изделие 26 может иметь форму с левой и правой сторонами, не являющимися симметричными. Помимо этого, в штампованном изделии 26 с поперечным сечением в форме шляпы, которое описано выше, в качестве примера, углы между верхней пластиной 21 и вертикальными стенками 23а, 23b заданы тупыми. Однако в штампованном изделии 26, которое описано позднее, например, в случаях, когда это изделие создано с использованием способа гибки при помощи кулачка, углы между верхней пластиной 21 и вертикальными стенками 23а, 23b могут быть заданы, по существу, прямыми или острыми.

[0025] Штампованное изделие 26 по настоящему изобретению получают путем штампования (первого штампования) заготовки в холодном или нагретом состоянии или заготовки, которая подвергнута дополнительной обработке, с использованием способа изготовления штампованного изделия, который описан позднее. Штампованное изделие 26 по настоящему изобретению может также быть получено путем правки (второго штампования), как это необходимо, после упомянутого выше первого штампования.

[0026] Прочность на растяжение заготовки, которая представляет собой исходный материал для получения штампованного изделия 26, или прочность на растяжение штампованного изделия 26, составляет 590 МПа или больше, предпочтительно 780 МПа или больше и еще более предпочтительно 980 МПа или больше. Это объясняется тем, что при уровнях прочности на растяжение ниже 590 МПа отсутствует вероятность деформации вертикальной стенки, представляющего собой проблему, устраняемую настоящим изобретением, при этом вероятность деформации вертикальной стенки увеличивается при повышении прочности на растяжение. Если иметь это в виду, нет необходимости указывать верхний предел для прочности на растяжение заготовки или штампованного изделия 26, однако если учитывать верхний предел имеющихся на практике прессовых нагрузок, то прочность на растяжение предпочтительно составляет 2000 МПа или меньше.

[0027] Отметим, что при дальнейшем рассмотрении для удобства штампованное изделие в состоянии перед удалением из пресс-формы, которое описано позднее, обозначено ссылочным номером 20, и сделано различие между штампованным изделием в состоянии перед удалением и штампованным изделием в состоянии после удаления из пресс-формы.

[0028] Пресс-форма

На Фиг.1А изображена пресс-форма 30А в случае, когда штампованное изделие 26 изготавливают путем вытяжки заготовки во время первого штампования, что описано позднее. На Фиг.1В изображена пресс-форма 30В для случая, когда штампованное изделие 26 изготавливают путем изгибания заготовки во время первого штампования, что описано позднее. Отметим, что на Фиг.1А и Фиг.1В направление по ширине штампованного изделия 20 соответствует направлению по ширине пресс-форм 30А, 30В.

[0029] Как изображено на Фиг.1А, пресс-форма 30А, применяемая при вытяжке заготовки во время первого штампования, включает пуансон 31, матрицу 32 и пару держателей 33 заготовки. Если говорить конкретно, матрица 32 образует верхнюю часть пресс-формы 30А и снабжена углублением с нижней стороны, если смотреть в поперечном сечении. Пуансон 31 расположен с нижней стороны углубления в матрице и создан выступающим вверх. Пуансон 31 выполнен с возможностью перемещения относительно матрицы 32 в направлении вверх. Держатели, входящие в пару держателей 33 заготовки, расположены по обеим сторонам пуансона 31, если смотреть в направлении по ширине, и выполнены таким образом, что части заготовки, которые будут превращены во фланцы 25а, 25b, зажаты этими держателями и матрицей 32.

[0030] Как изображено на Фиг.1В, пресс-форма 30В, применяемая при изгибании заготовки во время первого штампования, включает пуансон 31, пару матриц 32 и прижимную площадку 34. Если говорить конкретно, пара матриц 32 образует верхнюю часть пресс-формы 30В и вместе создает углубление с нижней стороны. Пуансон 31 расположен с нижней стороны матриц 32 и выступает вверх. Матрицы 32 выполнены с возможностью перемещения относительно пуансона 31 в направлении вниз. Прижимная площадка 34 расположена между матрицами 32, образующими пару, и выполнена таким образом, что часть заготовки, которая будет превращена в верхнюю пластину 21, зажата прижимной площадкой 34 и пуансоном 31.

[0031] Как изображено на Фиг.1А и Фиг.1В, пуансон 31 имеет внешнюю поверхность, форма которой совпадает с соответственными областями верхней пластины 21, ребер 22а, 22b и вертикальных стенок 23а, 23b штампованного изделия 20. Матрицы 32 имеют внутренние поверхности, форма которых совпадает с формой внешних поверхностей соответственных областей верхней пластины 21, ребер 22а, 22b и вертикальных стенок 23а, 23b штампованного изделия 20.

[0032] В штампованном изделии 26, так как углы между верхней пластиной 21 и вертикальными стенками 23а, 23b заданы тупыми, как изображено на Фиг.5А, угловые области 32А матрицы 32 располагаются дальше друг от друга, ближе к внешним в направлении по ширине сторонам пресс-формы 30А (30В), чем угловые области 31А пуансона 31. Расстояние в направлении по ширине пресс-формы 30А (30В) между одной из угловых областей 31А пуансона 31 (точка пересечения поверхности, создающей верхнюю пластину 21, и поверхности, создающей вертикальную стенку 23а или 23b, если смотреть в поперечном сечении) и соответствующей угловой областью 32А матрицы 32 (точка пересечения поверхности, создающей вертикальную стенку 23а или 23b, и поверхности, создающей фланец 25а или 25b, если смотреть в поперечном сечении) обозначено как расстояние Х.

[0033] Отметим, что в пресс-форме 30А (30В) по настоящему изобретению части пуансона 31 и матрицы 32, создающие вертикальные стенки 23а, 23b, снабжены волнообразными зонами приложения давления. Это позволяет уменьшить разность деформаций в вертикальных стенках 23а, 23b после того, как штампованное изделие 20 создано при помощи пуансона 31 и матрицы 32 и удалено из пресс-формы 30А (30В). Это будет подробно описано ниже.

[0034] Части пуансона 31, которые создают участки у оснований вертикальных стенок 23а, 23b (области у верхней пластины 21 и ребер 22а, 22b), снабжены вогнутыми поверхностными областями 31В, служащими "первыми зонами приложения давления". Вогнутые поверхностные области 31В пуансона выполнены вогнутыми по форме и уходящими внутрь пуансона 31 (в направлении внутрь штампованного изделия 20), если смотреть в направлении по ширине.

[0035] Части пуансона 31, которые создают области у передних концов вертикальных стенок 23а, 23b (области у сгибов 24а, 24b и фланцев 25а, 25b) снабжены выпуклыми поверхностными областями 31С, служащими "вторыми зонами приложения давления". Выпуклые поверхностные области 31С пуансона выполнены выпуклыми по форме и выступающими наружу от пуансона 31 (в направлении наружу от штампованного изделия 20), если смотреть в направлении по ширине.

[0036] Части матрицы (матриц) 32, которые создают участки у оснований вертикальных стенок 23а, 23b, снабжены выпуклыми поверхностными областями 32В, служащими "первыми зонами приложения давления". Выпуклые поверхностные области 32В матрицы выполнены выпуклыми по форме и выступающими внутрь матрицы 32 (в направлении внутрь штампованного изделия 20), если смотреть в направлении по ширине. Соответственно, при создании вертикальных стенок 23а, 23b с использованием пуансона 31 и матрицы 32 участки у оснований вертикальных стенок 23а, 23b зажимаются с приложением давления вогнутыми поверхностными областями 31В пуансона и выпуклыми поверхностными областями 32В матрицы (см. Фиг.1А).

[0037] Части матрицы 32, которые создают области у передних концов вертикальных стенок 23а, 23b, снабжены вогнутыми поверхностными областями 32С, служащими "вторыми зонами приложения давления". Вогнутые поверхностные области 32С матрицы выполнены вогнутыми по форме и уходящими к внешним сторонам матрицы 32 (в направлении наружу от штампованного изделия 20), если смотреть в направлении по ширине. Соответственно, при создании вертикальных стенок 23а, 23b с использованием пуансона 31 и матрицы 32 области у передних концов вертикальных стенок 23а, 23b зажимаются с приложением давления выпуклыми поверхностными областями 31С пуансона и вогнутыми поверхностными областями 32С матрицы (см. Фиг.1А).

[0038] Соответственно, как изображено на Фиг.1А и Фиг.1В, в штампованном изделии 20, после завершения штампования с использованием пуансона 31 и матрицы 32 и до удаления из пресс-формы 30А (30В), области пары вертикальных стенок 23а, 23b, находящиеся у их оснований, зажаты с приложением давления пуансоном 31 и матрицей 32 на первых областях 23а-1, 23b-1 деформации, которые являются выпуклыми в направлении внутрь штампованного изделия 26 (к задней поверхности вертикальных стенок 23а, 23b). Помимо этого, в штампованном изделии 20 области пары вертикальных стенок 23а, 23b, находящиеся у их передних концов, зажаты с приложением давления пуансоном 31 и матрицей 32 на вторых областях 23а-2, 23b-2 деформации, которые являются выпуклыми в направлении наружу от штампованного изделия 26 (к передней поверхности вертикальных стенок 23а, 23b). То есть, в этом состоянии штампованного изделия 20 две вертикальных стенки 23а, 23b зажаты с приложением давления пуансоном 31 и матрицей 32, таким образом, чтобы получить S-образное поперечное сечение. Таким образом, как будет более подробно описано позднее, создают конфигурацию, позволяющую скорректировать деформация вертикальных стенок 23а, 23b в целом в направлении их прохождения. Отметим, что, в зависимости от спецификаций штампованного изделия и т.п., пресс-форма 30А (30В) по настоящему изобретению, например, может не быть снабжена выпуклыми поверхностными областями 31С в пуансоне и вогнутыми поверхностными областями 32С в матрице. А именно, поверхностные области 31С в пуансоне и поверхностные области 32С в матрице могут быть выполнены плоскими по форме.

[0039] Первые области 23а-1, 23b-1 деформации и вторые области 23а-2, 23b-2 деформации в штампованном изделии 20 созданы как участки, имеющие неизменную кривизну. Если говорить конкретно, вогнутые поверхностные области 31В пуансона, выпуклые поверхностные области 31С пуансона, выпуклые поверхностные области 32В матрицы и вогнутые поверхностные области 32С матрицы созданы таким образом, что радиусы кривизны как первых областей 23а-1, 23b-1 деформации, так и вторых областей 23а-2, 23b-2 деформации составляют от 10 мм до 800 мм. Если радиус кривизны меньше 10 мм, в вертикальных стенках 23а, 23b штампованного изделия 26 остаются метки изгиба, и в случаях, когда прочность заготовки на растяжение составляет 590 МПа или больше, при изгибе могут возникнуть трещины. Если радиус кривизны больше 800 мм, эффект коррекции разности деформаций в направлении по толщине листа для вертикальных стенок 23а, 23b штампованного изделия 26 становится небольшим, и может оказаться невозможным уменьшение обратного пружинения (коробления) вертикальных стенок 23а, 23b. Отметим, что первые области 23а-1, 23b-1 деформации и вторые области 23а-2, 23b-2 деформации могут иметь изменяющуюся кривизну, например, иметь форму дуги эллипса.

[0040] Соответственные суммы длин развертки в сечении первых областей 23а-1, 23b-1 деформации и длин развертки в сечении вторых областей 23а-2, 23b-2 деформации задают не меньше 50% от длин развертки, которые имеют в сечении вертикальные стенки 23а, 23b штампованного изделия 26. Если сумма меньше 50% от длины развертки, которую имеют в сечении соответственные вертикальные стенки 23а, 23b, эффект коррекции разности деформаций в направлении по толщине листа для вертикальных стенок 23а, 23b становится небольшим, и может оказаться невозможным уменьшение обратного пружинения (деформации) вертикальных стенок 23а, 23b.

[0041] Как изображено на Фиг.1А и Фиг.1В, части пуансона 31 и матрицы 32, которые создают вертикальные стенки 23а, 23b, могут быть выполнены таким образом, чтобы первые области 23а-1, 23b-1 деформации и вторые области 23а-2, 23b-2 деформации были созданы смежными. В качестве альтернативы, части пуансона 31 и матрицы 32, которые создают вертикальные стенки 23а, 23b, могут быть выполнены, например, таким образом, чтобы между первыми областями 23а-2, 23b-2 деформации и вторыми областями 23а-2, 23b-2 деформации находились соответственные области прямолинейной формы или области криволинейной формы.

[0042] Длину развертки в сечении каждого из первых областей 23а-1, 23b-1 деформации задают таким образом, чтобы она была не меньше расстояния Х между соответственными угловыми областями 31А пуансона 31 и соответственными угловыми областями 32А матрицы 32, измеряемого в направлении по ширине пресс-формы 30А (30В), и задают меньше или равной 1/2 длины развертки, которую имеют в сечении соответственные вертикальные стенки 23а, 23b. То есть, вертикальные стенки 23а, 23b создают путем изгибания заготовки вокруг центров в областях, прижатых угловыми областями 31А пуансона. Таким образом, длину развертки в сечении соответственных первых областей 23а-1, 23b-1 деформации предпочтительно задают не меньше расстояния Х. Помимо этого, при создании вертикальных стенок 23а, 23b заготовку растягивают в областях, которые будут формировать вертикальные стенки 23а, 23b. Таким образом, с учетом растягивания заготовки, длину развертки в сечении первых областей 23а-1, 23b-1 деформации задают меньше или равной 1/2 длины соответственных вертикальных стенок 23а, 23b.

[0043] Положение первых областей 23а-1, 23b-1 деформации задают следующим образом. А именно, как изображено на Фиг.2, сначала линию, проходящую через верхний край первого области 23b-1 (23а-1) деформации (точка пересечения с ребром 22b (22а)) и идущую в направлении из верхней в нижнюю часть штампованного изделия 26 (направление по толщине листа в верхней пластине 21), обозначим как эталонную линию L. Затем линию, проходящую через верхний край первого области 23b-1 (23а-1) деформации и касательную к этому участку, обозначим как касательную L1. Касательная L1 отклоняется к внешней в направлении по ширине стороне штампованного изделия 20, проходя в направлении переднего конца вертикальной стенки 23b (23а). Другими словами, если угол наклона касательной L1 относительно эталонной линии L обозначить как θ1, то угол θ1 наклона задают таким чтобы, он не стал отрицательным. А именно, если угол θ1 наклона стал отрицательным, касательная L1 будет отклоняться к внутренней в направлении по ширине стороне штампованного изделия 20, проходя в направлении переднего конца вертикальной стенки 23b (23а). Соответственно, в таких случаях, при создании штампованного изделия 20 с использованием пуансона 31 и матрицы 32, части вогнутых поверхностных областей 31В пуансона и выпуклых поверхностных областей 32В матрицы будут перекрываться (накладываться) на первом области 23b-1 (23а-1) деформации в вертикальном направлении. Соответственно, при разведении пуансона 31 и матрицы 32 в вертикальном направлении первый область 23b-1 (23а-1) деформации будет выворачиваться вогнутыми поверхностными областями 31В пуансона и выпуклыми поверхностными областями 32В матрицы с возможным повреждением штампованного изделия 26. Соответственно, чтобы предотвратить повреждение штампованного изделия 26, наклон задают таким, чтобы угол θ1 наклона не стал отрицательным.

[0044] До получения для вертикальных стенок 23а, 23b S-образного поперечного сечения, участки заготовки, из которых предполагается создать вертикальные стенки, необязательно должны иметь прямолинейное поперечное сечение, и до получения S-образного поперечного сечения им, например, может быть придана форма в виде углублений, криволинейная форма или тому подобное.

[0045] Далее, в ходе рассмотрения способа изготовления штампованного изделия по настоящему изобретению, описываются выполнение этого способа и обеспечиваемые им преимущества.

[0046] Способ изготовления штампованного изделия включает первое штампование. Во время первого штампования штампованное изделие 26 изготавливают путем штампования, при котором заготовку подвергают вытяжке с использованием пуансона 31, матрицы 32 и держателей 33 заготовки, как изображено на Фиг.1А, или изготавливают путем штампования, при котором заготовку подвергают изгибанию с использованием пуансона 31, матрицы 32 и прижимной площадки 34, как изображено на Фиг.1В. Отметим, что в ходе первого штампования также можно применять и другие способы. Их примеры включают способ вытяжки с использованием площадки, в котором применяются пуансон, матрица и прижимная площадка, а также держатели заготовки, способ выдавливания, в котором применяются пуансон и матрица, или способ гибки при помощи кулачка, в котором применяются пуансон, матрица и прижимная площадка.

[0047] Тогда, если использовать пример первого штампования, в котором заготовку подвергают вытяжке, и который изображен на Фиг.1А, во время первого штампования обе концевых в направлении по длине части заготовки зажимают при помощи пары держателей 33 заготовки и матрицы 32. Затем, как изображено на Фиг.5А, пуансон 31 перемещают вверх для приближения к матрице 32. После чего, как изображено на Фиг.5В, пуансон 31 перемещают из этого состояния дальше вверх, чтобы ввести его в углубление в матрице 32. Соответственно, заготовка изгибается угловыми областями 31А пуансона 31 и угловыми областями 32А матрицы 32. Когда это сделано, так как угловые области 31А пуансона 31 и угловые области 32А матрицы 32 находятся на расстоянии друг от друга, если смотреть в направлении по ширине пресс-формы 30А, 30В, части заготовки, которые будут создавать участки у оснований вертикальных стенок 23а, 23b, заворачиваются, приобретая выпуклость в радиальном направлении наружу от угловых областей 31А пуансона 31, и части заготовки, которые будут создавать области у передних концов вертикальных стенок 23а, 23b, заворачиваются, приобретая выпуклость в радиальном направлении наружу от угловых областей 32А матрицы 32.

[0048] Затем пуансон 31 перемещают дальше в направлении вверх, и заготовка зажимается, с приложением к ней давления, пуансоном 31 и матрицей 32, что позволяет создать штампованное изделие 20 (см. Фиг.1А). Соответственно, заготовка, которая была изогнута угловыми областями 31А пуансона 31 (см. Фиг.5В) и угловыми областями 32А матрицы 32 (см. Фиг.5В), изгибается в обратном направлении с созданием вертикальных стенок 23а, 23b. Таким образом, во время создания вертикальных стенок 23а, 23b заготовку подвергают деформации при изгибании и обратном изгибании при помощи пуансона 31 и матрицы 32, и в вертикальных стенках 23а, 23b из-за разности напряжений в этих стенках (разности напряжений на передних поверхностях (поверхностях с внешней стороны) и напряжений на задних поверхностях (поверхностях с внутренней стороны), если смотреть в направлении по толщине листа, возникают моменты.

[0049] Если говорить конкретно, на передние поверхности (поверхности с внешней стороны) участков у оснований вертикальных стенок 23а, 23b действуют сжимающие напряжения, и на задние поверхности (поверхности с внутренней стороны) этих областей действуют растягивающие напряжения после создания этих стенок. Соответственно, из-за разности напряжений на передних поверхностях (поверхностях с внешней стороны) и напряжений на задних поверхностях (поверхностях с внутренней стороны) вертикальных стенок 23а, 23b, в участках у оснований вертикальных стенок 23а, 23b (см. участки у оснований вертикальных стенок 23а, 23b, показанных пунктирными линиями на Фиг.3) возникает момент (момент деформации внутрь), который будет вызывать деформация этих областей с заворачиванием в направлении внутрь штампованного изделия 20 (другими словами, будет вызывать деформация вертикальных стенок 23а, 23b с приобретением выпуклости на передней поверхности).

[0050] В отличие от этого, на передние поверхности (поверхности с внешней стороны) областей у передних концов вертикальных стенок 23а, 23b действуют растягивающие напряжения, и на задние поверхности (поверхности с внутренней стороны) этих областей действуют сжимающие напряжения после создания этих стенок. Соответственно, из-за разности напряжений на передних поверхностях (поверхностях с внешней стороны) и напряжений на задних поверхностях (поверхностях с внутренней стороны) вертикальных стенок 23а, 23b, в областях у передних концов вертикальных стенок 23а, 23b (см. области у передних концов вертикальных стенок 23а, 23b, показанных пунктирными линиями на Фиг.3) возникает момент (момент деформации наружу), который будет вызывать деформация этих областей с заворачиванием в направлении наружу от штампованного изделия 20 (другими словами, будет вызывать деформация вертикальных стенок 23а, 23b с приобретением выпуклости на задней поверхности).

[0051] Отметим, что части пуансона 31, которые создают участки у оснований вертикальных стенок 23а, 23b (области у верхней пластины 21 и ребер 22а, 22b), снабжены вогнутыми поверхностными областями 31В, и части пуансона 31, которые создают области у передних концов вертикальных стенок 23а, 23b (области у сгибов 24а, 24b и фланцев 25а, 25b), снабжены выпуклыми поверхностными областями 31С. Части матрицы 32, которые создают участки у оснований вертикальных стенок 23а, 23b, снабжены выпуклыми поверхностными областями 32В, и части матрицы 32, которые создают области у передних концов вертикальных стенок 23а, 23b, снабжены вогнутыми поверхностными областями 32С.

[0052] Соответственно, как изображено на Фиг.1А и Фиг.1В, в состоянии после завершения первого штампования и до удаления из пресс-формы 30А, области пары вертикальных стенок 23а, 23b, находящиеся у их оснований, зажаты с приложением давления вогнутыми поверхностными областями 31В пуансона и выпуклыми поверхностными областями матрицы 32В на первых областях 23а-1, 23b-1 деформации, которые являются выпуклыми со стороны задней поверхности вертикальных стенок 23а, 23b. Области пары вертикальных стенок 23а, 23b, находящиеся у их передних концов, зажаты с приложением давления выпуклыми поверхностными областями 31С пуансона и вогнутыми поверхностными областями матрицы 32С на вторых областях 23а-2, 23b-2 деформации, которые являются выпуклыми со стороны передней поверхности вертикальных стенок 23а, 23b. То есть, в штампованном изделии 20 перед удалением из пресс-формы пара вертикальных стенок 23а, 23b зажимается с приложением давления пуансоном 31 и матрицей 32 таким образом, чтобы они приняли S-образную форму в поперечном сечении.

[0053] Соответственно, в штампованном изделии 20 перед удалением из пресс-формы 30А в участках у оснований вертикальных стенок 23а, 23b, имеющих тенденцию к такому деформации, что они становятся выпуклыми на передней поверхности этих стенок (внешней стороне штампованного изделия 20) из-за момента деформации внутрь, выполняется коррекция при помощи первых областей 23а-1, 23b-1 деформации, в которых вызывают такое деформация, что они становятся выпуклыми на задней поверхности вертикальных стенок 23а, 23b. Помимо этого, в штампованном изделии 20 в областях у передних концов вертикальных стенок 23а, 23b, имеющих тенденцию к такому деформации, что они становятся выпуклыми на задней поверхности этих стенок (внутренней стороне штампованного изделия 20) из-за момента деформации наружу, выполняется коррекция при помощи вторых областей 23а-2, 23b-2 деформации, в которых вызывают такое деформация, что они становятся выпуклыми на передней поверхности вертикальных стенок 23а, 23b. Таким образом, устраняются момент деформации внутрь, возникающий в участках у оснований вертикальных стенок 23а, 23b, и момент деформации наружу, возникающий в областях у передних концов вертикальных стенок 23а, 23b. В результате, как изображено на Фиг.4А, когда при удалении из пресс-формы 30А со штампованного изделия 20 снимают давление, приложенное пуансоном 31 и матрицей 32, в участках вертикальных стенок 23а, 23b, находящихся у оснований и у передних концов, уменьшается разность деформаций, имеющаяся в направлении по толщине листа, что позволяет не допустить возникновения деформации вертикальных стенок 23а, 23b (на Фиг.4А изображена только вертикальная стенка 23b).

[0054] В случаях, когда форма штампованного изделия 26, изображенного на Фиг.4А, удовлетворяет требованиям к форме изготавливаемого изделия, штампованное изделие 26 можно использовать в состоянии "как есть" в качестве готового изделия. Однако в случаях, когда необходимо выдавить ребра 22а, 22b штампованного изделия 26 сильнее, это изделие можно подвергнуть правке после первого штампования, чтобы превратить его в готовое изделие. А именно, после первого штампования для правки ребер 22а, 22b в ходе второго штампования можно применить пуансон для правки и матрицу для правки, чтобы выдавить ребра 22а, 22b сильнее, что позволяет получить готовое изделие с требуемой формой сечения, которое изображено на Фиг.4В (на Фиг.4В изображена только вертикальная стенка 23b). Отметим, что в пуансоне для правки и матрице для правки, применяемых при правке штампованного изделия 26, поверхности, которые создают вертикальные стенки 23а, 23b, снабжены плоскими участками (прямолинейными участками, если смотреть в поперечном сечении).

[0055] Таким образом, способ изготовления штампованного изделия по настоящему изобретению позволяет изготавливать штампованное изделие 26 без создания выступов или ступенек на вертикальных стенках 23а, 23b, при этом практически устраняется обратное пружинение (деформации) вертикальных стенок 23а, 23b, когда штампованное изделие 26 имеет высокую прочность на растяжение, например, 590 МПа или больше, 780 МПа или больше, либо в некоторых случаях 980 МПа или больше.

[0056] Вогнутые поверхностные области 31В пуансона, выпуклые поверхностные области 31С пуансона, выпуклые поверхностные области 32В матрицы и вогнутые поверхностные области 32С матрицы выполнены таким образом, что радиусы кривизны как первых областей 23а-1, 23b-1 деформации, так и вторых областей 23а-2, 23b-2 деформации в штампованном изделии 20 составляют от 10 мм до 800 мм. Это позволяет значительно уменьшить деформация в целом в вертикальных стенках 23а, 23b штампованного изделия 26.

[0057] Помимо этого, соответственные суммы длин развертки в сечении первых областей 23а-1, 23b-1 деформации и длин развертки в сечении вторых областей 23а-2, 23b-2 деформации для штампованного изделия 20 задают не меньше 50% от длин развертки, которые имеют в сечении соответственные вертикальные стенки 23а, 23b штампованного изделия 26. Это позволяет эффективно уменьшать деформация в целом в вертикальных стенках 23а, 23b штампованного изделия 26.

[0058] Помимо этого, длины развертки в сечении соответственных первых областей 23а-1, 23b-1 деформации для штампованного изделия 20 задают таким образом, чтобы они были не меньше расстояния Х между соответственными угловыми областями 31А пуансона 31 и соответственными угловыми областями 32А матрицы 32, если смотреть в направлении по ширине пресс-формы 30А (30В), и задают меньше или равными 1/2 длины развертки, которую имеют в сечении вертикальные стенки 23а, 23b. Это позволяет уменьшить деформация вертикальных стенок 23а, 23b штампованного изделия 26, которое во время первого штампования может быть подвергнуто изгибанию, вытяжке или тому подобному.

[0059] Пример 1

Пример 1 представляет собой пример, в котором штампованные изделия 26 были изготовлены с конфигурацией в поперечном сечении в форме шляпы. Если говорить конкретно, штампованные изделия 26 были изготовлены с применением в ходе первого штампования пресс-формы 30А, изображенной на Фиг.1А, с использованием прямоугольных заготовок, состоящих из стали трех классов (длина 250 мм, ширина 27 мм, толщина листа 1,2 мм; материал: двухфазная сталь с прочностью на растяжение класса 1180 МПа (Сталь А), двухфазная сталь с прочностью на растяжение класса 980 МПа (Сталь В) и двухфазная сталь с прочностью на растяжение класса 590 МПа (Сталь С)). На Фиг.6А приведен общий вид штампованного изделия 26 после удаления из пресс-формы, и Фиг.6В иллюстрирует размеры штампованного изделия 26 после удаления из пресс-формы.

[0060] Было изготовлено несколько штампованных изделий 26 (Пример 1-(1) -Пример 1-(9) в таблице на Фиг.7), с отличающимися углами вертикальных стенок 23а, 23b в штампованном изделии 20 (если говорить конкретнее, углами вертикальных стенок 23а, 23b относительно эталонной линии L) перед удалением из пресс-формы 30А и отличающимися соответственными радиусами кривизны первых областей 23а-1, 23b-1 деформации и вторых областей 23а-2, 23b-2 деформации, как показано в таблице на Фиг.7.

[0061] Затем, как изображено на Фиг.6А и Фиг.6В, были измерены радиусы кривизны, проходящие через положения 27-29 измерения в трех соответственных местах в верхней части, центральной части и нижней части вертикальной стенки 23b каждого штампованного изделия 26, удаленного из пресс-формы, и относительно сравнительных примеров было оценено обратное пружинение вертикальной стенки 23b (деформация вертикальной стенки 23b). Отметим, что в сравнительных примерах в пуансоне 31 пресс-формы 30А не были обеспечены вогнутые поверхностные области 31В и выпуклые поверхностные области 31С, и в матрице 32 пресс-формы 30А не были обеспечены выпуклые поверхностные области 32В и вогнутые поверхностные области 32С. То есть, в штампованных изделиях сравнительных примеров возникают вертикальные стенки 23а, 23b, которые перед удалением из пресс-формы 30А имеют, по существу, прямолинейную форму и не снабжены ни первыми областями 23а-2, 23b-2 деформации, ни вторыми областями 23а-2, 23b-2 деформации.

[0062] Фиг.8 представляет собой диаграмму, на которой показаны относительные значения соответственных радиусов кривизны, измеренные для Сравнительных примеров с 1 по 3 и Примеров с 1-(1) по 1-(9), для соответственных случаев, когда в заготовке использовалась двухфазная сталь с классом прочности на растяжение 980 МПа (Сталь В). Радиус кривизны, измеренный для Сравнительного примера 3, принят за 1.

[0063] Фиг.9 представляет собой диаграмму, на которой показаны относительные значения соответственных радиусов кривизны, измеренные для Сравнительных примеров 2 и 3 и Примеров 1-(3) и 1-(5), для случаев, когда в качестве исходного материала использовались заготовки, состоящие из стали трех указанных выше классов прочности на растяжение (Сталь А - Сталь С). Радиус кривизны, измеренный для Сравнительного примера 3, когда при его изготовлении использовалась Сталь А, принят за 1.

[0064] Из показанного на диаграмме, приведенной на Фиг.8, можно видеть, что кривизна штампованных изделий 26 в Примерах с 1-(1) по 1-(9) была приблизительно меньше 1/5 кривизны штампованных изделий в Сравнительных примерах с 1 по 3. То есть, можно видеть, что в штампованных изделиях 26 в Примерах с 1-(1) по 1-(9) деформация вертикальных стенок 23а, 23b в значительной степени подавлялось по сравнению со Сравнительными примерами с 1 по 3, и практически было устранено.

[0065] Помимо этого, как показано на диаграмме, приведенной на Фиг.9, хотя и имеется некоторая разница в кривизне между штампованными изделиями 26 в Примерах 1-(3) и 1-(5), зависящая от прочности заготовки на растяжение, можно видеть, что кривизна штампованных изделий 26 в Примерах 1-(3) и 1-(5) значительно уменьшилась по сравнению кривизной штампованных изделий в Сравнительных примерах 2 и 3. То есть, можно видеть, что в штампованных изделиях 26 в Примерах 1-(3) и 1-(5) деформация вертикальных стенок 23а, 23b в значительной степени подавлялось по сравнению со Сравнительными примерами 2 и 3, и практически было устранено.

[0066] Как описано выше, способ изготовления штампованного изделия, в котором применяются пресс-формы 30А, 30В, позволяет уменьшить деформация вертикальных стенок 23а, 23b штампованного изделия 26.

[0067] Аналогично Примеру 1, в Примере 2 штампованные изделия 26 были изготовлены с применением в ходе первого штампования пресс-формы 30А, изображенной на Фиг.1А, с использованием прямоугольных заготовок, изготовленных из стали трех классов. Однако в Примере 2 в пресс-форме 30А не были обеспечены выпуклые поверхностные области 31С в пуансоне 31 и не были обеспечены вогнутые поверхностные области 32С в матрице 32. То есть, перед удалением из пресс-формы в штампованном изделии 20 только участка вертикальных стенок 23а, 23b, находящегося у оснований, были отштампованы с получением первых областей 23а-1, 23b-1 деформации, а области вертикальных стенок 23а, 23b, находящиеся у передних концов, были отштампованы с получением, по существу, прямолинейных участков, если смотреть в поперечном сечении. Отметим, что заготовки, примененные в Примере 2, были аналогичны заготовкам, примененным в Примере 1, и штампованные изделия 26 в Примере 2 имели те же размеры, что и штампованные изделия 26 в Примере 1.

[0068] Аналогично Примеру 1, было изготовлено несколько штампованных изделий 26 (Пример 2-(1) -Пример 2-(4) в таблице на Фиг.7), с отличающимися углами вертикальных стенок 23а, 23b в штампованном изделии 20 перед удалением из пресс-формы и отличающимися радиусами кривизны первых областей 23а-1, 23b-1 деформации, как показано в таблице на Фиг.7.

[0069] В Примере 2, чтобы оценить деформация в участке у основания вертикальной стенки 23b вместе с указанными выше Сравнительными примерами, были измерены радиусы кривизны, проходящие через положения 27А - 29А измерения (см. Фиг.3) в трех местах в верхней части, центральной части и нижней части участка у основания вертикальной стенки 23b (области, соответствующей первому области 23b-1 деформации в штампованном изделии 20) для каждого штампованного изделия 26, удаленного из пресс-формы.

[0070] Фиг.10 представляет собой диаграмму, на которой показаны относительные значения для соответственных радиусов кривизны в положениях 27А - 29А измерения, измеренные для Сравнительных примеров с 1 по 3 и Примеров с 2-(1) по 2-(4), для соответственных случаев, когда в заготовке использовалась двухфазная сталь с классом прочности на растяжение 980 МПа (Сталь В). Радиусы кривизны для Сравнительного примера 3 в положениях 27А - 29А измерения приняты за 1.

[0071] Фиг.11 представляет собой диаграмму, на которой показаны относительные значения для соответственных радиусов кривизны, измеренные для положений 27А - 29А измерения в Сравнительных примерах 2 и 3 и Примерах 2-(2) и 2-(3), для случаев, когда в качестве исходного материала использовались заготовки, состоящие из стали трех указанных выше классов прочности на растяжение (Сталь А - Сталь С). Радиус кривизны в положениях 27А - 29А измерения для Сравнительного примера 3, когда при его изготовлении использовалась Сталь А, принят за 1.

[0072] Из показанного на диаграмме, приведенной на Фиг.10, можно видеть, что в Примере 2 деформация вертикальных стенок 23а, 23b в штампованных изделиях 26 в Примерах с 2-(1) по 2-(4) снова подавлялось по сравнению со Сравнительными примерами с 1 по 3, и практически было устранено. В частности, деформация стенки штампованного изделия 26 в Примере 2-(4) в значительной степени подавлялось по сравнению со Сравнительными примерами с 1 по 3.

[0073] Из показанного на диаграмме, приведенной на Фиг.11, можно видеть, что кривизна вертикальных стенок 23а, 23b штампованных изделий 26 в Примерах 2-(2) и 2-(3) была меньше, чем кривизна штампованных изделий в Сравнительных примерах 2 и 3 для заготовок со всеми значениями прочности на растяжение. То есть, можно видеть, что в штампованных изделиях 26 Примеров 2-(2) и 2-(3) деформация вертикальных стенок 23а, 23b подавлялось по сравнению со Сравнительными примерами 2 и 3, и было практически устранено.

[0074] Как описано выше, деформация вертикальных стенок 23а, 23b в областях у их оснований в штампованном изделии 26 можно по-прежнему уменьшить, даже если при использовании пресс-формы 30А (30В) только участки у оснований вертикальных стенок 23а, 23b штампованного изделия 20 зажимаются с приложением давления на первых областях 23а-1, 23b-1 деформации.

[0075] Описание заявки на японский патент № 2014-131902, зарегистрированной 26 июня 2014, этим упоминанием включено сюда во всей полноте.

[0076] Дополнительные пояснения

В способе изготовления штампованного изделия по настоящему изобретению применяется пресс-форма, снабженная пуансоном и матрицей, для изготовления штампованного изделия, включающего первую стенку, вторую стенку, проходящую от концевого участка на по меньшей мере одном направлении по длине первой стенки в сторону задней поверхности этой стенки, и третью стенку, проходящую от переднего конца второй стенки в сторону передней поверхности этой стенки. Способ изготовления включает использование пуансона и матрицы для зажимания, с приложением давления к участку, находящемуся у основания второй стенки, на первом области деформации, в ходе чего вызывают деформация этого участка у основания таким образом, чтобы она стала выпуклой на задней поверхности второй стенки, если смотреть в поперечном сечении, в состоянии перед удалением из пресс-формы.

[0077] Способ изготовления штампованного изделия по настоящему изобретению в предпочтительном случае дополнительно включает использование пуансона и матрицы для зажимания, с приложением давления к участку, находящемуся у переднего конца второй стенки, на второй области деформации, в ходе чего вызывают деформация в этого участка у переднего конца таким образом, чтобы он стала выпуклым на передней поверхности второй стенки, если смотреть в поперечном сечении, в состоянии перед удалением из пресс-формы.

[0078] В способе изготовления штампованного изделия по настоящему изобретению в предпочтительном случае радиусы кривизны первого области деформации и второго области деформации составляют от 10 мм до 800 мм, если смотреть в поперечном сечении, в состоянии перед удалением из пресс-формы.

[0079] В способе изготовления штампованного изделия по настоящему изобретению в предпочтительном случае сумма длины развертки в сечении первого области деформации и длины развертки в сечении второго области деформации составляет не менее 50% от длины развертки в сечении второй стенки, если смотреть в поперечном сечении, в состоянии перед удалением из пресс-формы.

[0080] В способе изготовления штампованного изделия по настоящему изобретению в предпочтительном случае длину развертки в сечении первого области деформации задают не менее расстояния в направлении по ширине пресс-формы между угловой областью пуансона и угловой областью матрицы, и не более 1/2 длины развертки в сечении второй стенки, если смотреть в поперечном сечении, в состоянии перед удалением из пресс-формы.

[0081] В способе изготовления штампованного изделия по настоящему изобретению в предпочтительном случае прочность на растяжение штампованного изделия составляет 590 МПа или больше.

[0082] Пресс-форма по настоящему изобретению представляет собой пресс-форму для изготовления штампованного изделия, включающего первую стенку, вторую стенку, проходящую от концевого участка на по меньшей мере одном направлении по длине первой стенки в сторону задней поверхности этой стенки, и третью стенку, проходящую от переднего конца второй стенки в сторону передней поверхности этой стенки. Пресс-форма включает пуансон и матрицу, которые создают штампованное изделие при перемещении друг относительно друга с приближением друг к другу. На пуансоне и матрице создана первая зона приложения давления, при помощи которой выполняют зажимание, с приложением к давления к участку , находящемуся у основания второй стенки, на первом области деформации, в ходе чего вызывают деформация этого участка у основания таким образом, чтобы она стала выпуклой на задней поверхности второй стенки, если смотреть в поперечном сечении, в состоянии перед удалением из пресс-формы, включающей пуансон и матрицу.

[0083] В пресс-форме по настоящему изобретению в предпочтительном случае на пуансоне и матрице создана вторая зона приложения давления, при помощи которой выполняют зажимание, с приложением давления к участку, находящемуся у переднего конца второй стенки, на второй области деформации, в ходе чего вызывают деформация в этого участка таким образом, чтобы он стал выпуклым на передней поверхности второй стенки, если смотреть в поперечном сечении, в состоянии перед удалением из пресс-формы, включающей пуансон и матрицу.

[0084] В пресс-форме по настоящему изобретению в предпочтительном случае первая зона приложения давления и вторая зона приложения давления созданы таким образом, чтобы радиусы кривизны первой области деформации и второго области деформации составляли от 10 мм до 800 мм, если смотреть в поперечном сечении, в состоянии перед удалением из пресс-формы, включающей пуансон и матрицу.

[0085] В пресс-форме по настоящему изобретению в предпочтительном случае длины развертки в сечении первой зоны приложения давления и второй зоны приложения давления задают таким образом, чтобы сумма длины развертки в сечении первого области деформации и длины развертки в сечении второго области деформации составляла не менее 50% от длины развертки в сечении второй стенки, если смотреть в поперечном сечении, в состоянии перед удалением из пресс-формы, включающей пуансон и матрицу.

[0086] В пресс-форме по настоящему изобретению в предпочтительном случае длину первой зоны приложения давления задают таким образом, чтобы длина развертки в сечении первого области деформации была не меньше расстояния в направлении по ширине пресс-формы между угловой областью пуансона и угловой областью матрицы и не больше 1/2 длины развертки в сечении второй стенки, если смотреть в поперечном сечении, в состоянии перед удалением из пресс-формы, включающей пуансон и матрицу.

[0087] В способе изготовления штампованного изделия по настоящему изобретению в предпочтительном случае первое штампование выполняют с использованием первого пуансона и первой матрицы для получения из заготовки формованного изделия, состоящего, если смотреть в поперечном сечении, из верхней пластины, ребра, сопряженного с верхней пластиной, вертикальной стенки, сопряженной с ребром, сгиба, сопряженного с вертикальной стенкой, и фланца, сопряженного со сгибом. Вертикальная стенка имеет S-образное поперечное сечение, включающее область выпуклой формы, которая создана у ребра и образована линией, которая изгибается в направлении внутрь поперечного сечения, и область выпуклой формы, которая создана у сгиба и образована линией, которая изгибается в направлении наружу от поперечного сечения. Затем формованное изделие удаляют из пресс-формы.

[0088] Пресс-форма по настоящему изобретению представляет собой устройство для изготовления штампованного изделия, включающее первый пуансон и первую матрицу, при помощи которых выполняют первое штампование для превращения заготовки в формованное изделие, состоящее, если смотреть в поперечном сечении, из верхней пластины, ребра, сопряженного с верхней пластиной, вертикальной стенки, сопряженной с ребром, сгиба, сопряженного с вертикальной стенкой, и фланца, сопряженного со сгибом. Вертикальная стенка имеет S-образное поперечное сечение, включающее область выпуклой формы, которая создана у ребра и образована линией, которая изгибается в направлении внутрь поперечного сечения, и область выпуклой формы, которая создана у сгиба и образована линией, которая изгибается в направлении наружу от поперечного сечения. Первый пуансон имеет внешнюю поверхность той же формы, что и у внутренней поверхности верхней пластины, ребра и части вертикальной стенки, соответственно, и первая матрица имеет внутреннюю поверхность той же формы, что и у внешней поверхности верхней пластины, ребра и части вертикальной стенки, соответственно. Радиусы кривизны области выпуклой формы, образованной линией, которая изгибается в направлении внутрь, и области выпуклой формы, образованной линией, которая изгибается в направлении наружу, оба составляют от 10 мм до 800 мм.

Изобретение относится к способу изготовления штампованного изделия с применением пресс-формы, снабженной пуансоном и матрицей, для изготовления штампованного изделия, включающего первую стенку, вторую стенку, проходящую от концевого участка на по меньшей мере одном направлении по длине первой стенки в сторону задней поверхности этой стенки, и третью стенку, проходящую от переднего конца второй стенки в сторону передней поверхности этой стенки. Используют пуансон и матрицу для зажимания, с приложением давления к участку, находящемуся у основания второй стенки на первой области деформации, в ходе чего вызывают деформацию этого участка у основания таким образом, чтобы она стала выпуклой на задней поверхности второй стенки, при виде в поперечном сечении, в состоянии перед удалением из пресс-формы. В результате обеспечивается исключение возникновения деформации в участке у основания второй стенки в штампованном изделии, имеющем высокую прочность. 2 н. и 7 з.п. ф-лы, 15 ил., 2 пр.

1. Способ изготовления штампованного изделия с применением пресс-формы, снабженной пуансоном и матрицей, для изготовления штампованного изделия, включающего первую стенку, вторую стенку, проходящую от концевого участка на по меньшей мере одном направлении по длине первой стенки в сторону задней поверхности этой стенки, и третью стенку, проходящую от переднего конца второй стенки к передней поверхности этой стенки, включающий

использование пуансона и матрицы для приложения давления и зажимания участка у основания второй стенки на первой области деформации, на которой участок основания деформируют более выпуклым на задней поверхности второй стенки, чем участок у основания второй стенки после удаления из пресс-формы, при виде в боковом поперечном сечении, в состоянии перед удалением из пресс-формы,

использование пуансона и матрицы для приложения давления и зажимания участка на переднем конце второй стенки на второй области деформации, на которой участок переднего конца деформируют более выпуклым на передней поверхности второй стенки, чем участок на переднем конце второй стенки после удаления из пресс-формы, при виде в боковом поперечном сечении, в состоянии перед удалением из пресс-формы.

2. Способ по п. 1, в котором радиусы кривизны первой области деформации и второй области деформации составляют от 10 до 800 мм, при виде в боковом поперечном сечении, в состоянии перед удалением из пресс-формы.

3. Способ по п. 1 или 2, в котором сумма длины развертки в поперечном сечении первой области деформации и длины развертки в поперечном сечении второй области деформации составляет не менее 50% от длины развертки в поперечном сечении второй стенки, при виде в боковом поперечном сечении, в состоянии перед удалением из пресс-формы.

4. Способ по п. 1 или 2, в котором длину развертки в поперечном сечении первой области деформации задают не менее расстояния в направлении по ширине пресс-формы между угловой областью пуансона и угловой областью матрицы, и не более 1/2 длины развертки в поперечном сечении второй стенки, при виде в поперечном сечении, в состоянии перед удалением из пресс-формы.

5. Способ по п. 1 или 2, в котором прочность штампованного изделия на растяжение составляет от 590 до 2000 MПa.

6. Пресс-форма для изготовления штампованного изделия, включающего первую стенку, вторую стенку, проходящую от концевого участка на по меньшей мере одном направлении по длине первой стенки в сторону задней поверхности этой стенки, и третью стенку, проходящую от переднего конца второй стенки к передней поверхности этой стенки, содержащая

пуансон и матрицу, создающие штампованное изделие за счет перемещения относительно друг друга в направлении приближения друг к другу,

причем на пуансоне и матрице создана первая зона приложения давления, выполненная с возможностью приложения давления и зажима участка на основании второй стенки на первой области деформации, в которой участок основания деформирован более выпуклым на задней поверхности второй стенки, чем участок у основания второй стенки после удаления из пресс-формы, при виде в боковом поперечном сечении, в состоянии перед удалением из пресс-формы, при этом на пуансоне и матрице создана вторая зона приложения давления, выполненная с возможностью приложения давления и зажима участка на переднем конце второй стенки на второй области деформации, на которой участок переднего конца деформирован более выпуклым на передней поверхности второй стенки, чем участок на переднем конце второй стенки после удаления из пресс-формы, при виде в боковом поперечном сечении, в состоянии перед удалением из пресс-формы.

7. Пресс-форма по п. 6, в которой первая зона приложения давления и вторая зона приложения давления созданы таким образом, что радиусы кривизны первой области деформации и второй области деформации составляют от 10 до 800 мм, при виде в боковом поперечном сечении, в состоянии перед удалением из пуансона и матрицы.

8. Пресс-форма по п. 6 или 7, в которой длины развертки в поперечном сечении первой зоны приложения давления и второй зоны приложения давления заданы таким образом, что сумма длины развертки в поперечном сечении первой области деформации и длины развертки в поперечном сечении второй области деформации составляет не менее 50% от длины развертки в поперечном сечении второй стенки, при виде в боковом поперечном сечении, в состоянии перед удалением из пуансона и матрицы.

9. Пресс-форма по п. 6 или 7, в которой длина первой зоны приложения давления задана таким образом, что длина развертки в поперечном сечении первой области деформации составляет не меньше расстояния в направлении по ширине пресс-формы между угловой областью пуансона и угловой областью матрицы и не больше 1/2 длины развертки в поперечном сечении второй стенки, при виде в боковом поперечном сечении, в состоянии перед удалением из пуансона и матрицы.

| JP 2004337980 A, 02.12.2004 | |||

| Гибочный штамп для изготовления скоб с отогнутыми полками | 1978 |

|

SU759177A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОФИЛЕЙ | 1992 |

|

RU2057606C1 |

| WO 2011148880 A1, 01.12.2011 | |||

| JP 2007111725 A, 10.05.2007. | |||

Авторы

Даты

2018-09-26—Публикация

2015-06-26—Подача