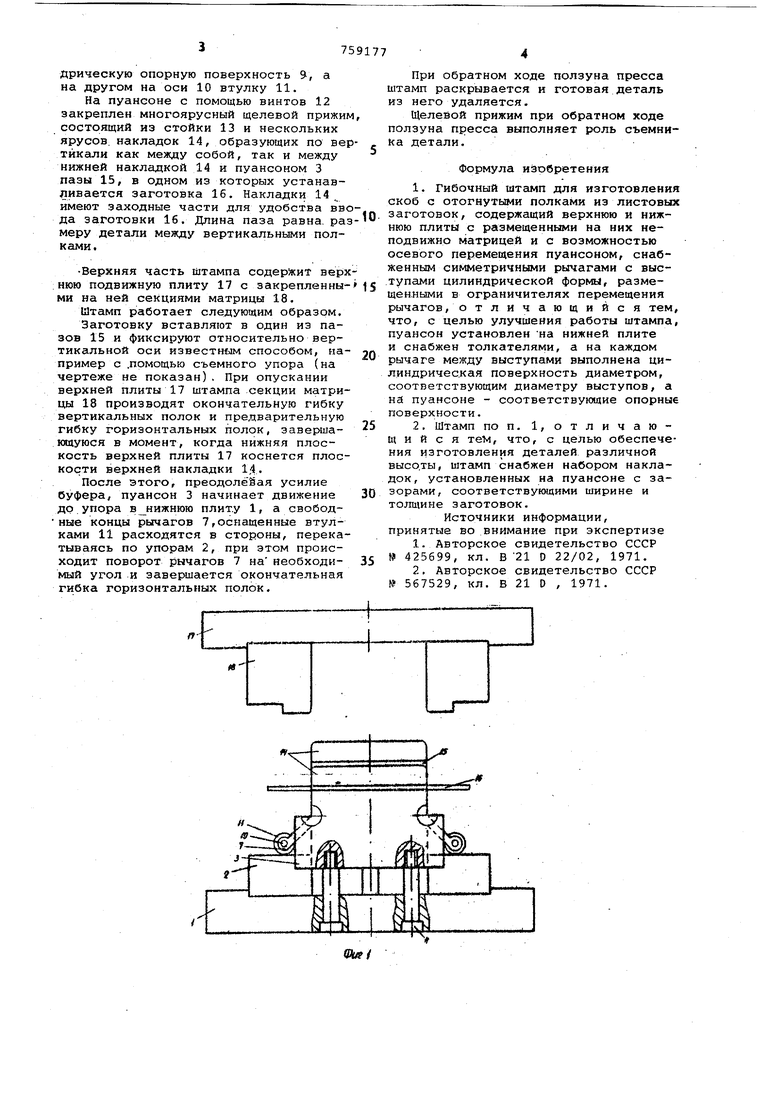

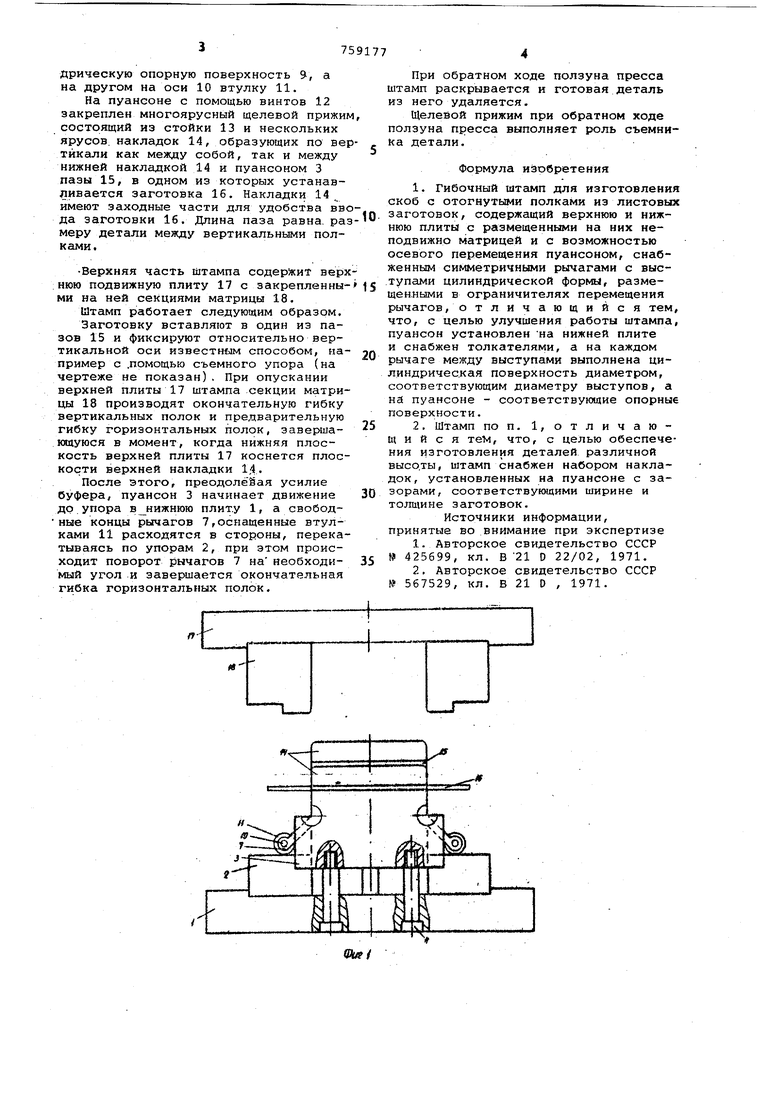

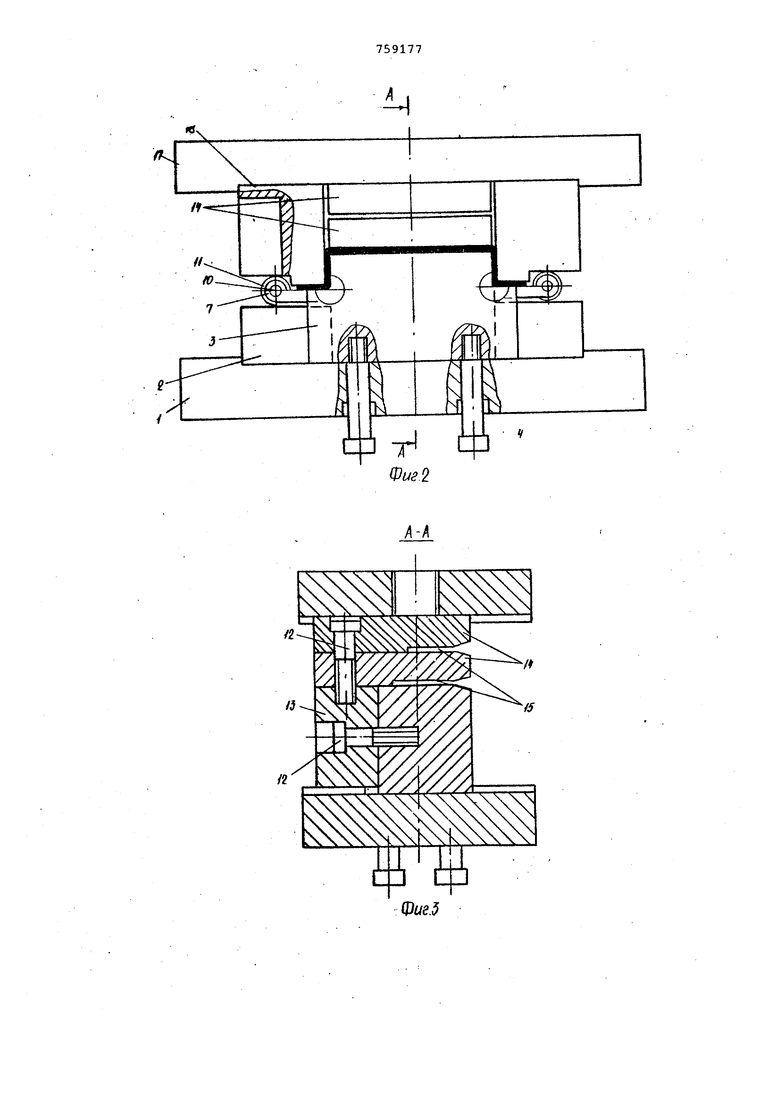

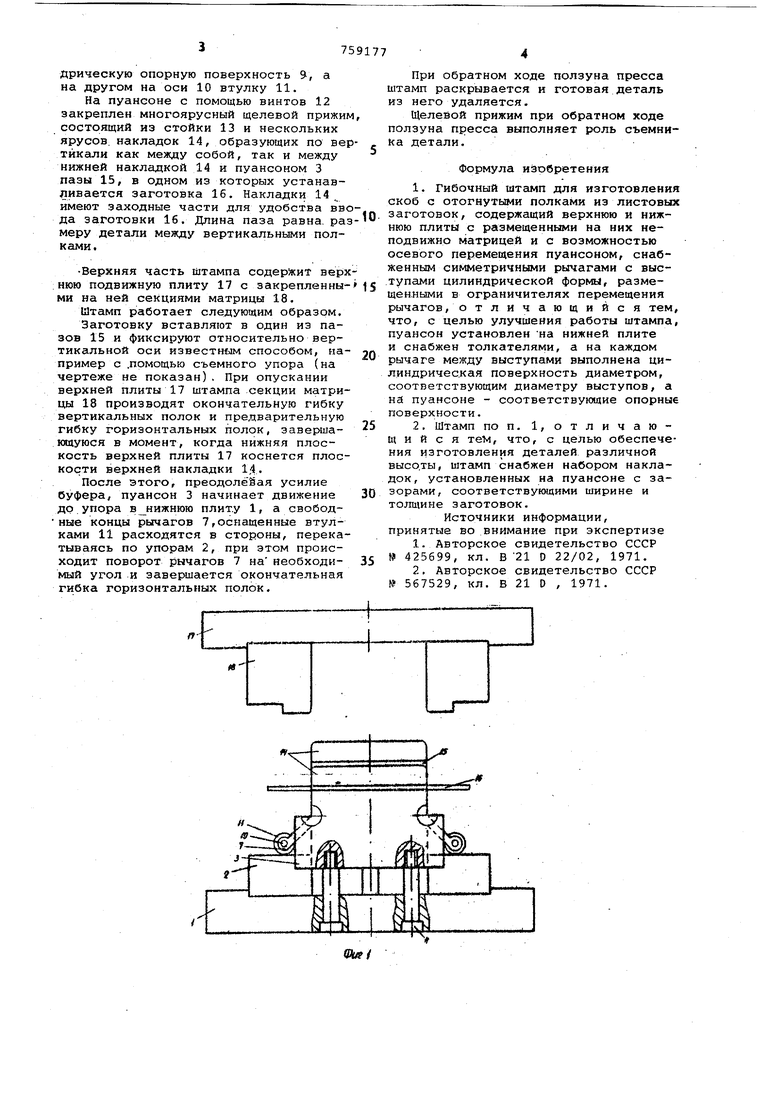

дрическую опорную поверхность 9, а на другом на оси 10 втулку 11. На пуансоне с помощью винтов 12 закреплен многоярусный щелевой прижи состоящий из стойки 13 и нескольких ярусов, накладок 14, образующих по ве тикали как между собой, так и между нижней накладкой 14 и пуансоном 3 пазы 15, в одном из которых устававпинается заготовка 16. Накладки 14 имеют заходные части для удобства вв да заготовки 16. Длина паза равна, ра меру детали между вертикальными полками. Верхняя часть штампа содержит вер нюю подвижную плиту 17 с закрепленны ми на ней секциями матрицы 18. Штамп работает следующим образом. Заготовку вставляют в один из пазов 15 и фиксируют относительно вертикальной оси иэвестн1лм способом, на пример с .помощью съемного упора (на чертеже не показан). При опускании верхней плиты 17 штампа секции матрицы 18 производят окончательную гибку вертикальных полок и предварительную гибку горизонтальных полок, завершающуюся в момент, когда нижняя плоскость верхней плиты 17 коснется плоскости верхней накладки 1,4. После этого, преодолёйая усилие буфера, пуансон 3 начинает движение др. упора в нижнюю плит.у 1, а свободные концы рычагов 7,оснащенные втулками 11 расходятся в стороны, перекатываясь по упорам 2, при этом происходит поворот рычагов 7 на необходимый угол и завершается окончательная гибка горизонтальных полок. при обратном ходе ползуна пресса штамп раскрывается и готовая деталь из него удаляется. Щелевой прижим при обратном ходе ползуна пресса выполняет роль съемника детали. Формула изобретения 1,Гибочный штамп для изготовления скоб с отогнутыми полками из листовых заготовок, содержащий верхнюю и нижнюю плиты с размещенными на них неподвижно матрицей и с возможностью осевого перемещения пуансоном, снабженным симметричными рычагами с выступами цилиндрической формы, размещенными в ограничителях перемещения рычагов, отличающийся тем, что, с целью улучшения работы штампа, пуансон установлен на нижней плите и снабжен толкателями, а на каждом рычаге между выступами выполнена цилиндрическая поверхность диаметром, соответствующим диаметру выступов, а на пуансоне - соответствующие опорные поверхности. 2.Штамп по п. 1, отличающий с я тем, что, с целью обеспечения изготовления деталей различной высо.ты, штамп снабжен набором накладок, установленных на пуансоне с зазорами, соответствующими ширине и TOjmwHe заготовок. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР W 425699, кл. В 21 О 22/02, 1971. 2.Авторское свидетельство СССР № 567529, кл. В 21 D , 1971.

| название | год | авторы | номер документа |

|---|---|---|---|

| Гибочный штамп | 1978 |

|

SU719749A1 |

| ШТАМП ДЛЯ ОТГИБКИ ЭЛЕМЕНТОВ ЗАГОТОВКИ В РАЗНЫЕ СТОРОНЫ | 1991 |

|

RU2021861C1 |

| УНИВЕРСАЛЬНЫЙ ВЫТЯЖНОЙ ШТАМП | 1992 |

|

RU2025170C1 |

| Штамп для двухпереходной вытяжки | 1979 |

|

SU845981A1 |

| Штамп для гибки скоб с горизонтальными полками | 1985 |

|

SU1282938A1 |

| Штамп для гибки | 1978 |

|

SU764787A1 |

| Автоматизированный комплекс для штамповки деталей | 1987 |

|

SU1581436A1 |

| Штамп для многопереходной штамповки | 1987 |

|

SU1480935A1 |

| Штамп для гибки скобы с углами, меньшими 90 @ | 1988 |

|

SU1652016A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЛОЖНОПРОФИЛЬНЫХ ЖАЛЮЗИЙНЫХ ЭЛЕМЕНТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2024 |

|

RU2837535C1 |

„

IS

Фиг.

Авторы

Даты

1980-08-30—Публикация

1978-05-31—Подача