ОБЛАСТЬ ТЕХНИКИ

[0001] Настоящее изобретение относится к штампованному изделию для использования в автомобилях, в различных транспортных средствах, отличных от автомобилей, в общем машиностроении и в кораблях и самолетах, и т.п., а более конкретно, относится к штампованному изделию, имеющему изогнутый участок, а также к способу и производственной линии для получения штампованного изделия.

УРОВЕНЬ ТЕХНИКИ

[0002] Штампованные изделия, имеющие изогнутый участок, используют, например, в элементах рамы корпуса автомобиля (например: в поперечинах, в лонжеронах, в боковых обвязочных брусьях, в стойках кузова, и т.п.), и используют в различных компонентах автомобиля (например: в ударных планках дверей, в управляющих звеньях крестовины, в рычагах подвески, и т.п.). Вышеупомянутые штампованные изделия получают путем изгибания стальной пластины в качестве исходного материала, с использованием пресса. За последние годы возник спрос на увеличение потребления топлива, для внесения вклада в защиту окружающей среды, а также возник спрос на увеличенную безопасность в момент столкновения. Поэтому, штампованные изделия все чаще делают с более тонкими стенками, с использованием высокопрочных стальных пластин. Однако, между увеличением прочности исходного материала и обрабатываемостью (особенно способностью к изгибу) исходного материала существует противоречие.

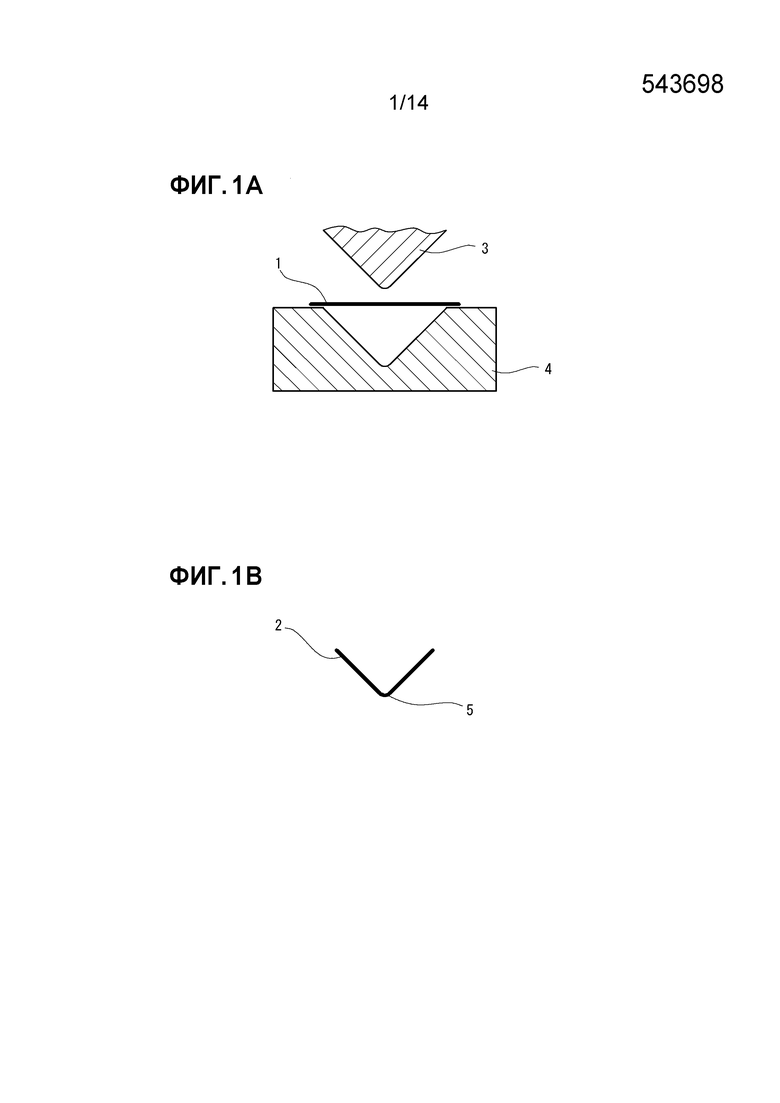

[0003] ФИГ.1A и ФИГ.1B представляют собой поперечные разрезы, которые иллюстрируют обзор стандартного способа обычного изгибания. ФИГ.1A иллюстрируют ситуацию при выполнении изгибания, а ФИГ.1B иллюстрирует штампованное изделие 2, которое получают после того, как он был подвергнут изгибанию, проиллюстрированному на ФИГ.1A. В стандартном способе изгибания, изгиб 5 в штампованном изделии 2 образован путем обработки штампованием за один этап. В частности, как показано на ФИГ.1A, стальную пластину 1 изгибают, с использованием пуансона 3 и матрицы 4. С помощью этих средств, как показано на ФИГ.1B, образуется штампованное изделие 2, имеющее изгиб 5

[0004] Как правило, пригодность стальной пластины 1 к изгибанию оценивается, исходя из предела R/t. Здесь, «R» представляет минимальный радиус изгиба, при котором может быть реализовано изгибание, без возникновения растрескивания, а «t» представляет собой толщину стальной пластины 1. За последние годы, высокопрочные стальные пластины, имеющие предел прочности на растяжение 980 МПа или более, и небольшое степенью удлинения начали использовать в качестве исходного материала для вышеупомянутых рамных элементов. Кроме того, высокопрочные стальные пластины, имеющие предел прочности на растяжение 590 МПа или более, используются в качестве исходного материала для деталей подвески (например, рычагов подвески). Одним словом, поскольку прочность стальной пластины 1 увеличивается, существует тенденция, состоящая в том, что предел R/t также увеличивается. Следовательно, если радиус изгиба изогнутого участка 5 штампованного изделия 2 спроектирован как небольшой радиус, стальная пластина 1 будет растрескиваться. С другой стороны, если радиус изгиба изогнутого участка 5 штампованного изделия 2 спроектирован как большой радиус, жесткость элемента рамы или детали подвески будет снижаться, и эффективность поглощения ею энергии удара будет падать. Следовательно, существует сильная потребность в способе обработки, который может снижать предел R/t при изготовлении штампованного изделия 2, имеющего изогнутый участок 5, из высокопрочная стальная пластина.

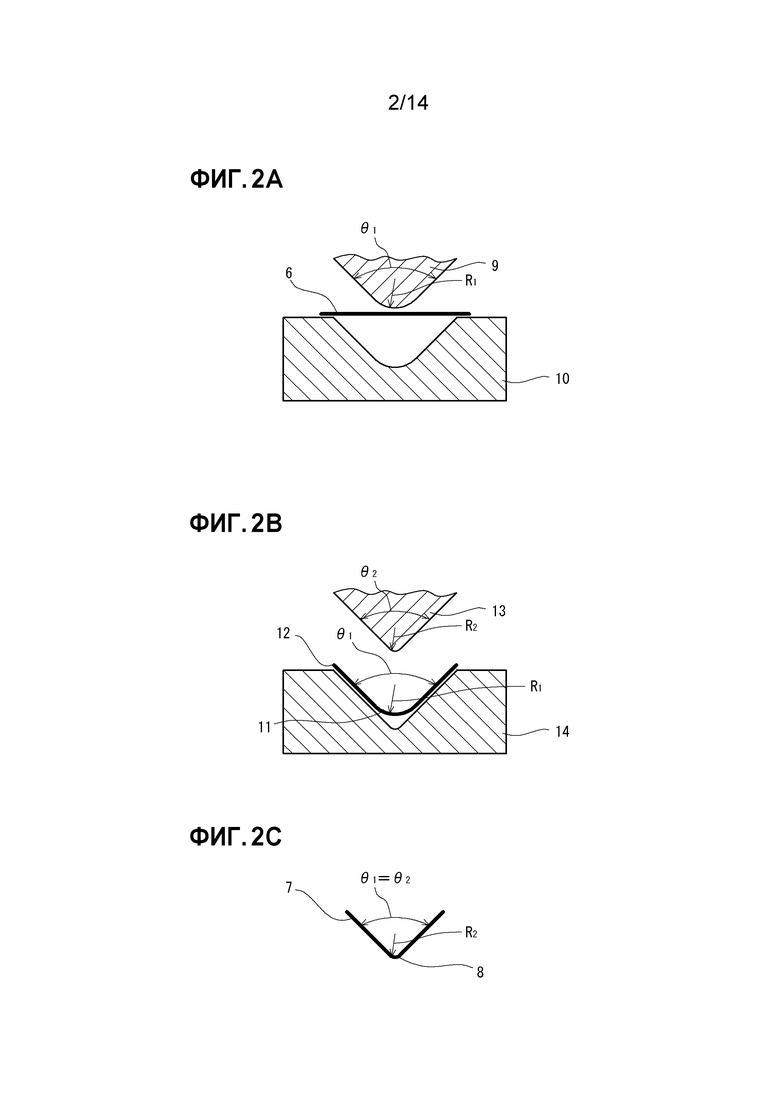

[0005] ФИГ.2A-2C представляют собой поперечные разрезы, иллюстрирующие общее представление о способе изгибания, раскрытом в публикации заявки на патент Японии № 2010-172912 (Патентный документ 1). Среди этих чертежей, ФИГ.2A иллюстрирует ситуацию при выполнении обработки на первом этапе, а ФИГ.2B иллюстрирует ситуацию при выполнении обработки на втором этапе. ФИГ.2C иллюстрирует штампованное изделие 7, которое получается в результате воздействия изгибанием, проиллюстрированного на ФИГ.2A и ФИГ.2B.

[0006] В способе изгибания, раскрытом в Патентном документе 1, изогнутый участок 8 штампованного изделия 7 образован путем обработки штампованием, который разделен на два этапа. В частности, как показано на ФИГ.2A, в обработке штампованием на первом этапе стальную пластину 6 изгибают, с использованием пуансона 9 и матрицы 10. Пуансон 9 и матрица 10 придают форму, имеющую радиус изгиба R1, который больше, чем радиус изгиба R2 изогнутого участка 8 штампованного изделия 7 для стальной пластины 6. Таким способом, как показано на ФИГ.2B, может быть получен промежуточно отформованный продукт 12, имеющий изогнутый участок 11 с радиусом изгиба R1.

[0007] В обработке штампованием на втором этапе, как показано на ФИГ.2B, промежуточно отформованный продукт 12 подвергают обработке, с использованием пуансона 13 и матрицы 14. Пуансон 13 и матрица 14 придают форму, имеющую радиус изгиба R2 изогнутого участка 8 штампованного изделия 7, промежуточно отформованному продукту 12. Таким способом, можно получить штампованное изделие 7, проиллюстрированное на ФИГ.2C.

[0008] Согласно способу изгибания, раскрытому в Патентном документе 1, растрескивание при обработке штампованием на первом этапе не возникает, поскольку радиус изгиба R1 велик. В дополнение, при обработке штампованием на втором этапе деформация при растяжении, которая возникает на внешней поверхности изогнутого участка 8, снижается, и возникновение растрескивания может быть подавлено.

[0009] В способе изгибания, раскрытом в Патентном документе 1, угол θ2 у переднего конца пуансона 13, используемого на втором этапе, является таким же, что и угол θ1 у переднего конца пуансона 9, используемого на первом этапе. Другими словами, внутренний угол изогнутого участка 8 штампованного изделия 7 является таким же, что и внутренний угол изогнутого участка 11 промежуточно отформованного продукта 12.

ПЕРЕЧЕНЬ ЦИТИРУЕМЫХ ИСТОЧНИКОВ

ПАТЕНТНЫЕ ДОКУМЕНТЫ

[0010] Патентный документ 1: Публикация заявки на патент Японии № 2010-172912

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

ТЕХНИЧЕСКАЯ ПРОБЛЕМА

[0011] В Патентном документе 1 раскрывается, что предел R/t можно сделать равным 0, при изготовлении штампованного изделия, имеющего изогнутый участок, с использованием пластины из нержавеющей стали, которая имеет высокий предел прочности на растяжение 889 Мпа, и в котором удлинение имеет высокое значение 59%. Однако, даже при использовании способа изгибания, раскрытого в Патентном документе 1, например, в случае использования металлической пластины, имеющей высокий предел прочности на растяжение и небольшой степенью удлинения, такой как в высокопрочной стальной пластине, существует риск того, что на изогнутом участке будет возникать растрескивание. Следовательно, существует необходимость в обеспечении надежного снижения предела R/t.

[0012] Одной задачей настоящего изобретения состоит в обеспечении штампованного изделия, в котором деформация при растяжении во внешней поверхности изогнутого участка мала, и растрескивание подавляется, хотя изделие имеет изогнутый участок с маленьким радиусом изгиба и пределом прочности на растяжение 590 МПа или более. Другой задачей настоящего изобретения является обеспечение способа производства и линии производственного оборудования, на которой можно создавать вышеупомянутый штампованное изделие.

РЕШЕНИЕ ПРОБЛЕМЫ

[0013] Штампованное изделие согласно одному варианту осуществления настоящего изобретения изготовлен из металлической пластины, имеющей предел прочности на растяжение 590 МПа или более, и включает в себя пару плоских участков и изогнутый участок, соединяющий пару плоских участков. В штампованном изделии в поперечном сечении толщина пластины увеличивается с увеличением расстояния от области в окрестностях верхней части изогнутого участка, толщина пластины уменьшается с увеличением расстояния от области в окрестностях конца изогнутого участка, а затем толщина пластины увеличивается снова, и за пределами положения, отстоящего на расстоянии, соответствующем 1,5 исходной толщины пластины от положения конца изогнутого участка, толщина пластины становится равной исходной толщине пластины.

[0014] В вышеупомянутом штампованном изделии является предпочтительным, чтобы соотношение «t2/t1» между средним значением t2 толщины пластины в области от положения конца изогнутого участка до положения, отделенного от него на расстояние, соответствующее 1,5 исходной толщины пластины, и толщины пластины t1 на верхней части изогнутого участка составляло менее 1,01.

[0015] В случае, когда вышеупомянутый штампованное изделие включает в себя часть верхней пластины, две части вертикальной стенки и часть линии гребня, соединяющую часть верхней пластины и соответствующие части вертикальной стенки, предпочтительно часть верхней пластины и часть вертикальной стенки составляют плоский участок, а часть линии гребня составляет изогнутый участок.

[0016] В случае, когда вышеупомянутый штампованное изделие включает в себя часть верхней пластины, две части вертикальной стенки, часть линии гребня верхней стороны, соединяющую часть верхней пластины и соответствующие части вертикальной стенки, две фланцевые части, и часть линии гребня нижней стороны, соединяющую соответствующие части вертикальной стенки и соответствующие фланцевые части, предпочтительно часть верхней пластины и часть вертикальной стенки составляют плоский участок, а часть линии гребня верхней стороны составляет изогнутый участок, и/или часть вертикальной стенки и фланцевая часть составляют плоский участок, а часть линии гребня нижней стороны составляет изогнутый участок.

[0017] Является предпочтительным, чтобы вышеупомянутое штампованное изделие было изготовлено из стальной пластины, имеющей предел прочности на растяжение или 1180 МПа или более. Предел прочности на растяжение может составлять 780 МПа или более, или может составлять 980 МПа или более.

[0018] Способ производства для изготовления штампованного изделия согласно одному варианту осуществления настоящего изобретения представляет собой способ для изготовления штампованного изделия, включающего в себя пару плоских участков, и изогнутый участок, соединяющий пару плоских участков, и в котором радиус изгиба изогнутого участка составляет R2, а внутренний угол, образованный парой плоских участков, составляет θ2. Способ производства включает в себя этап приготовления исходного материала, первый этап формования и второй этап формования. При запуске этапа приготовления материала приготавливают металлическую пластину, имеющую предел прочности на растяжение 590 МПа или более. На первом этапе формования металлическую пластину подвергают обработке штампованием, с использованием матричного узла для образования промежуточно отформованного продукта, имеющего изогнутый участок с радиусом изгиба R1 (мм) и внутренний угол θ1 (°) на части, соответствующей изогнутому участку штампованного изделия. На втором этапе формования промежуточно отформованный продукт подвергают обработке штампованием, с использованием матричного узла для образования штампованного изделия, имеющего изогнутый участок с радиусом изгиба R2 (мм) и внутренним углом θ2 (°) на части изогнутого участка промежуточно отформованного продукта. Радиус изгиба R1 и внутренний угол θ1 промежуточно отформованного продукта и радиус изгиба R2 и внутренний угол θ2 штампованного изделия удовлетворяют условиям Формул (1)-(3), приведенных ниже.

1,05 < A1/A2... (1)

1,0 < R1/R2... (2)

A1/A2<6,0/(R1/R2)... (3)

В вышеуказанных Формулах, A1 (°) представляет собой дополнительный угол к внутреннему углу θ1 промежуточно отформованного продукта, который представлен Формулой (A), приведенной ниже, а A2 (°) представляет собой дополнительный угол к внутреннему углу θ2 штампованного изделия, который представлен Формулой (B), приведенной ниже.

A1=180 - θ1... (A)

A2=180 - θ2... (B)

[0019] В вышеупомянутом способе производства является предпочтительным, чтобы радиус изгиба R1 и внутренний угол θ1 промежуточно отформованного продукта и радиус изгиба R2 и внутренний угол θ2 штампованного изделия удовлетворяли условиям Формул (1), (4) и (5), приведенным ниже.

1,05 < A1/A2... (1)

1,5 < R1/R2... (4)

A1/A2<3,5/(R1/R2)... (5)

[0020] В вышеупомянутом способе производства является предпочтительным, чтобы пуансон и матрицу использовали в качестве матричного узла на первом этапе формования, и еще, чтобы пуансон и матрицу использовали в качестве матричного узла на втором этапе формования. В этом случае, на втором этапе формования является предпочтительным, чтобы при выполнении обработки штампованием промежуточно отформованный продукт удерживали и размещали с помощью подушки матрицы, обеспеченной в матрице, и внутренней подушки, обеспеченной в пуансоне.

[0021] Линия производственного оборудования для изготовления штампованного изделия согласно одному варианту осуществления настоящего изобретения представляет собой линию оборудования для изготовления штампованного изделия, включающего в себя пару плоских участков, и изогнутый участок, соединяющий пару плоских участков, и в котором радиус изгиба изогнутого участка составляет R2, а внутренний угол, образованный парой плоских участков, составляет θ2. Линия производственного оборудования включает в себя первое прессовальное устройство и второе прессовальное устройство. Первое прессовальное устройство включает в себя пуансон и матрицу для формования промежуточно отформованного продукта, имеющего изогнутый участок с радиусом изгиба R1 (мм) и внутренний угол θ1 (°) на части, соответствующей изогнутому участку штампованного изделия. Второе прессовальное устройство включает в себя пуансон и матрицу для формования штампованного изделия, имеющего изогнутый участок, с радиусом изгиба R2 (мм), и внутренний угол θ2 (°) на части изогнутого участка промежуточно отформованного продукта. Радиус изгиба R1 и внутренний угол θ1 промежуточно отформованного продукта и радиус изгиба R2 и внутренний угол θ2 штампованного изделия удовлетворяют условиям вышеупомянутых Формул (1)-(3).

[0022] Является предпочтительным, чтобы в вышеупомянутой линии производственного оборудования радиус изгиба R1 и внутренний угол θ1 промежуточно отформованного продукта и радиус изгиба R2 и внутренний угол θ2 штампованного изделия удовлетворяли условиям вышеупомянутых Формул (1), (4) и (5).

[0023] Является предпочтительным, чтобы в вышеупомянутой линии производственного оборудования второе прессовальное устройство дополнительно включал в себя подушку матрицы, обеспеченную в матрице, и внутреннюю подушку, обеспеченную в пуансоне, и при выполнении обработки штампованием, промежуточно отформованный продукт удерживают и размещают с помощью подушки матрицы и внутренней подушки.

ПРЕИМУЩЕСТВА ИЗОБРЕТЕНИЯ

[0024] Штампованное изделие настоящего изобретения имеет изогнутый участок с небольшим радиусом изгиба и имеет предел прочности на растяжение 590 МПа или более, а деформация при растяжении во внешней поверхности изогнутого участка штампованного изделия мала, и растрескивание подавляется. Способ производства и линия производственного оборудования согласно настоящему изобретению могут приводить к образованию такого штампованного изделия.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0025] [ФИГ.1A] ФИГ.1A представляет собой поперечный разрез, иллюстрирующий общее представление о стандартном обычном способе изгибания, который иллюстрирует ситуацию при выполнении изгибания.

[ФИГ.1B] ФИГ.1B иллюстрирует штампованное изделие, которое было получено в результате воздействия изгибанием, проиллюстрированного на ФИГ.1A.

[ФИГ.2A] ФИГ.2A представляет собой поперечный разрез, иллюстрирующий общее представление способа изгибания, раскрытого в Патентном документе 1, который иллюстрирует ситуацию при выполнении обработки на первом этапе.

[ФИГ.2B] ФИГ.2B представляет собой поперечный разрез, иллюстрирующий общее представление способа изгибания, раскрытого в Патентном документе 1, который иллюстрирует ситуацию при выполнении обработки на втором этапе.

[ФИГ.2C] ФИГ.2C иллюстрирует штампованное изделие, которое получается в результате воздействия изгибанием, проиллюстрированным на ФИГ.2A и ФИГ.2B.

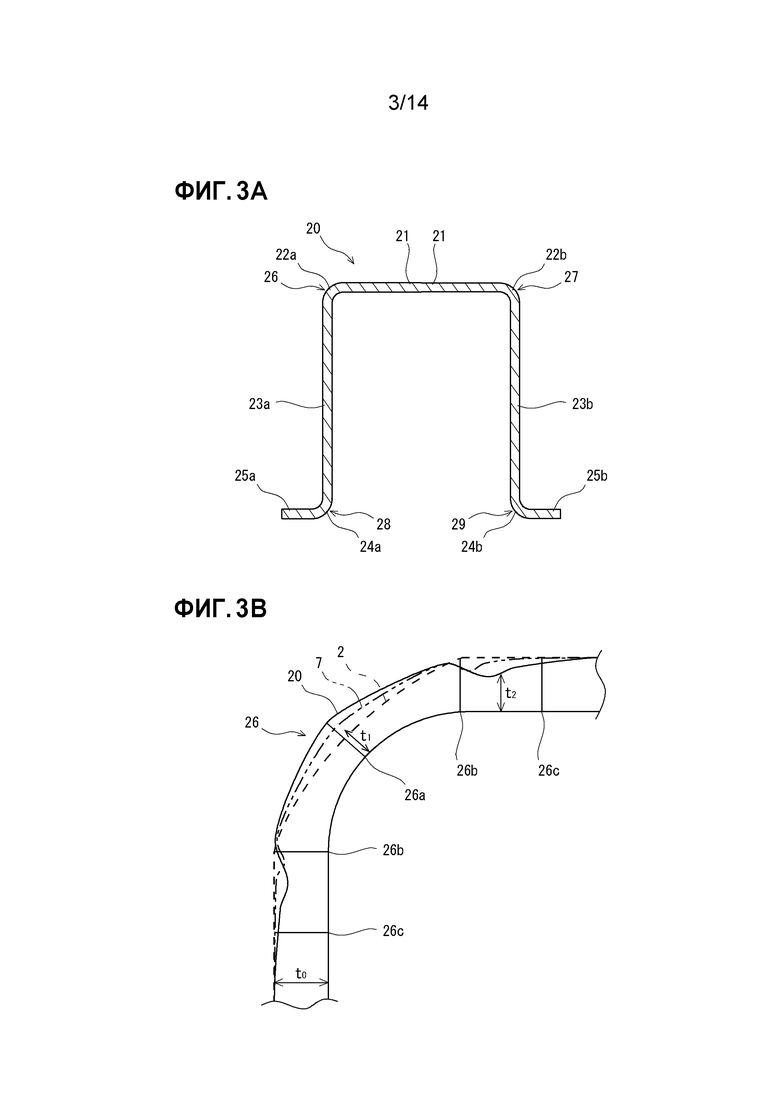

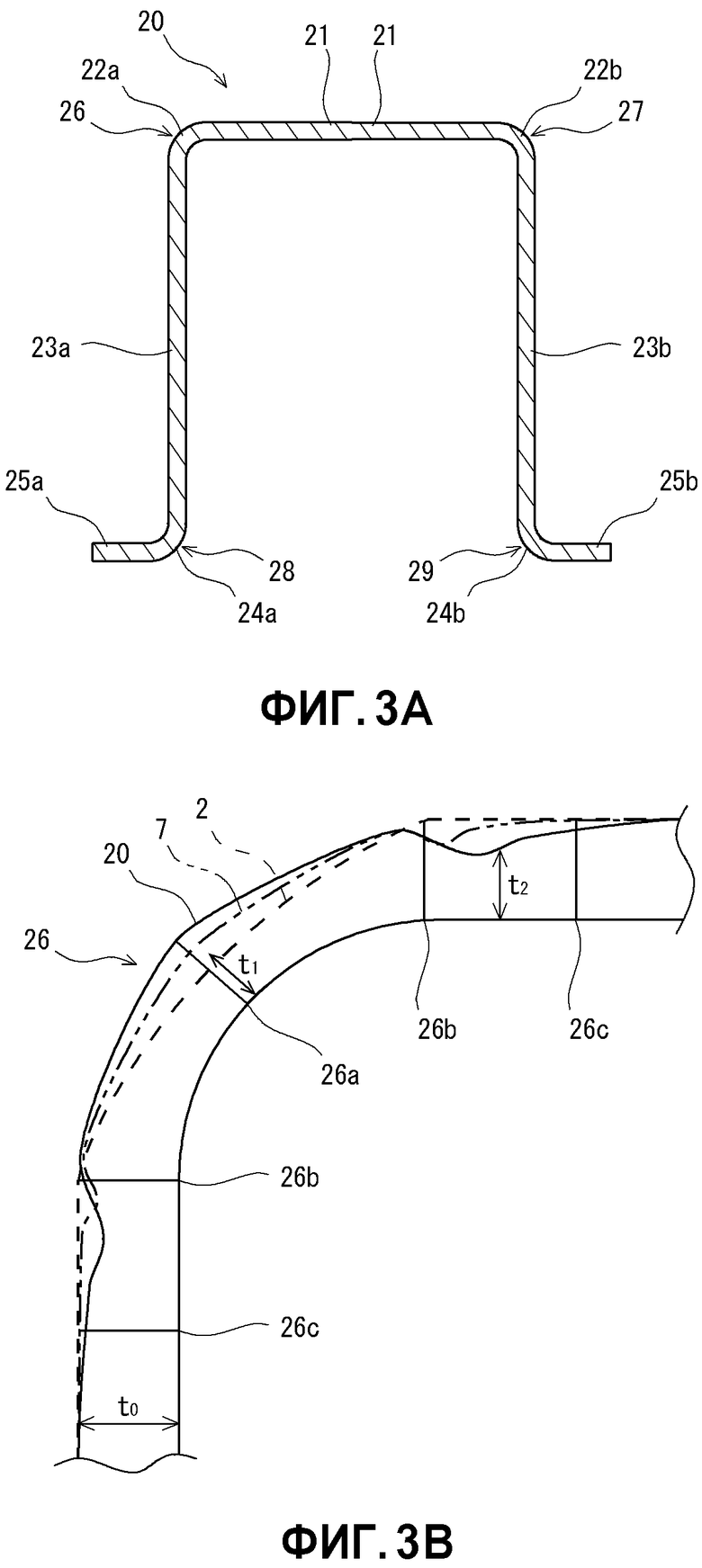

[ФИГ.3A] ФИГ.3A представляет собой поперечный разрез, иллюстрирующий пример штампованного изделия согласно настоящим вариантам осуществления, которые иллюстрирует весь штампованное изделие.

[ФИГ.3B] ФИГ.3B иллюстрирует изогнутый участок и его окрестности для штампованного изделия, проиллюстрированного на ФИГ.3A.

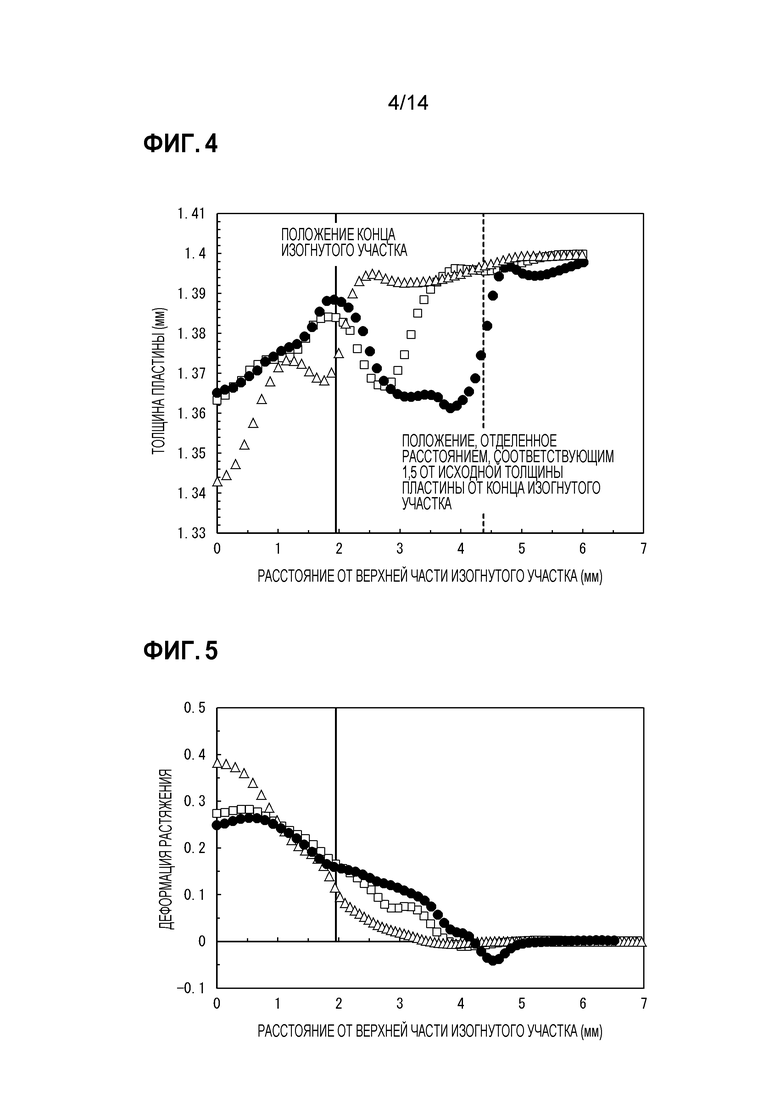

[ФИГ.4] ФИГ.4 представляет собой изображение, иллюстрирующее пример соотношения между расстоянием от верхней части изогнутого участка и толщиной пластины.

[ФИГ.5] ФИГ.5 представляет собой изображение, иллюстрирующее пример соотношения между расстоянием от верхней части изогнутого участка и деформацией в поверхностном слое на изогнутом участке.

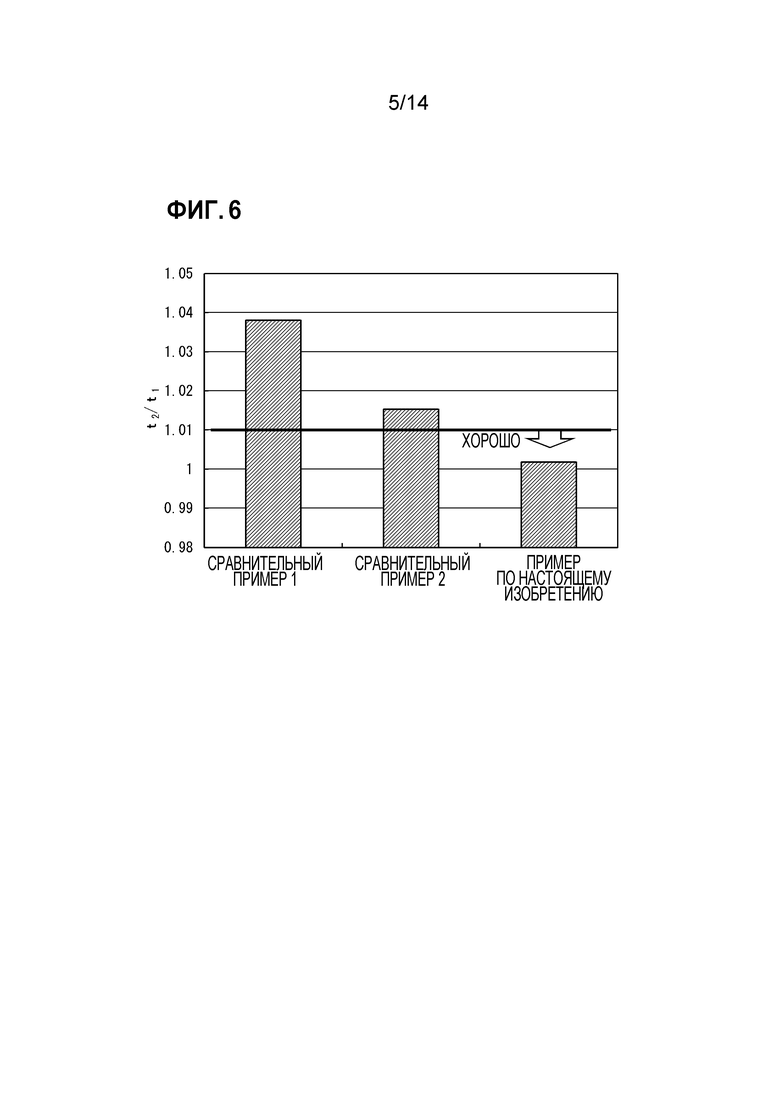

[ФИГ.6] ФИГ.6 представляет собой изображение, иллюстрирующее пример соотношения «t2/t1» между средним значением t2 толщины пластины плоского участка в области от положения конца изогнутого участка до положения, отделенного от него на расстояние, соответствующее 1,5 исходной толщины пластины, и толщины t1 пластины в верхней части изогнутого участка.

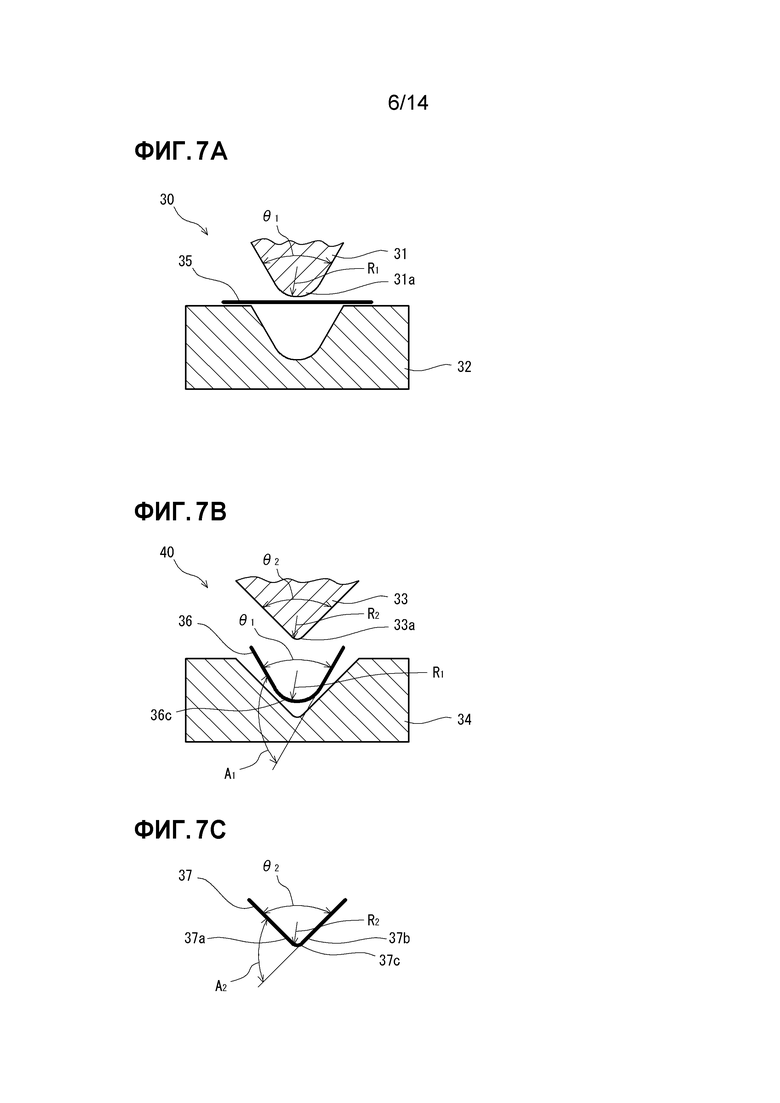

[ФИГ.7A] ФИГ.7A представляет собой поперечный разрез, иллюстрирующий основную концепцию способа производства для изготовления штампованного изделия согласно настоящим вариантам осуществления, которые иллюстрирует ситуацию при выполнении обработки на первом этапе.

[ФИГ.7B] ФИГ.7B представляет собой поперечный разрез, иллюстрирующий основную концепцию способа производства для изготовления штампованного изделия согласно настоящим вариантам осуществления, которые иллюстрирует ситуацию при выполнении обработки на втором этапе.

[ФИГ.7C] ФИГ.7C иллюстрирует штампованное изделие, которое получается в результате воздействия изгибанием, проиллюстрированным на ФИГ.7A и ФИГ.7B.

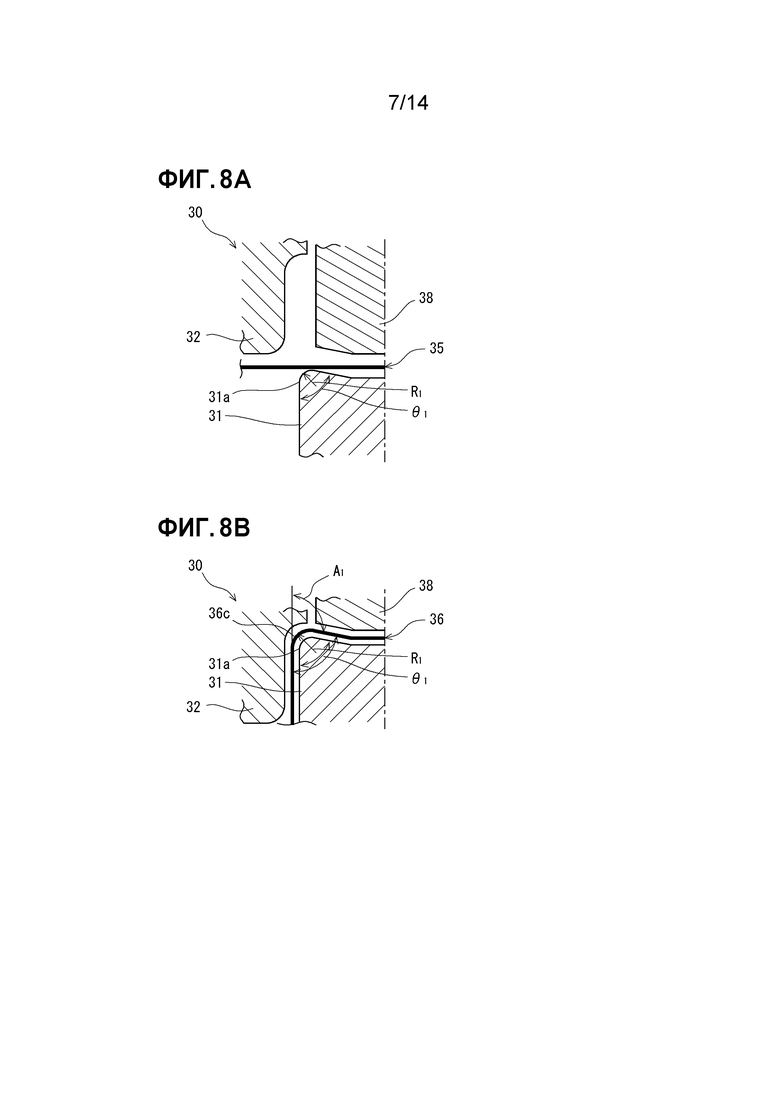

[ФИГ.8A] ФИГ.8A представляет собой поперечный разрез, иллюстрирующий общее представление способа производства согласно первому варианту осуществления, который иллюстрирует состояние перед обработкой, которую выполняют на первом этапе.

[ФИГ.8B] ФИГ.8B представляет собой поперечный разрез, иллюстрирующий общее представление способа производства согласно первому варианту осуществления, который иллюстрирует состояние, когда обработка завершена на первом этапе.

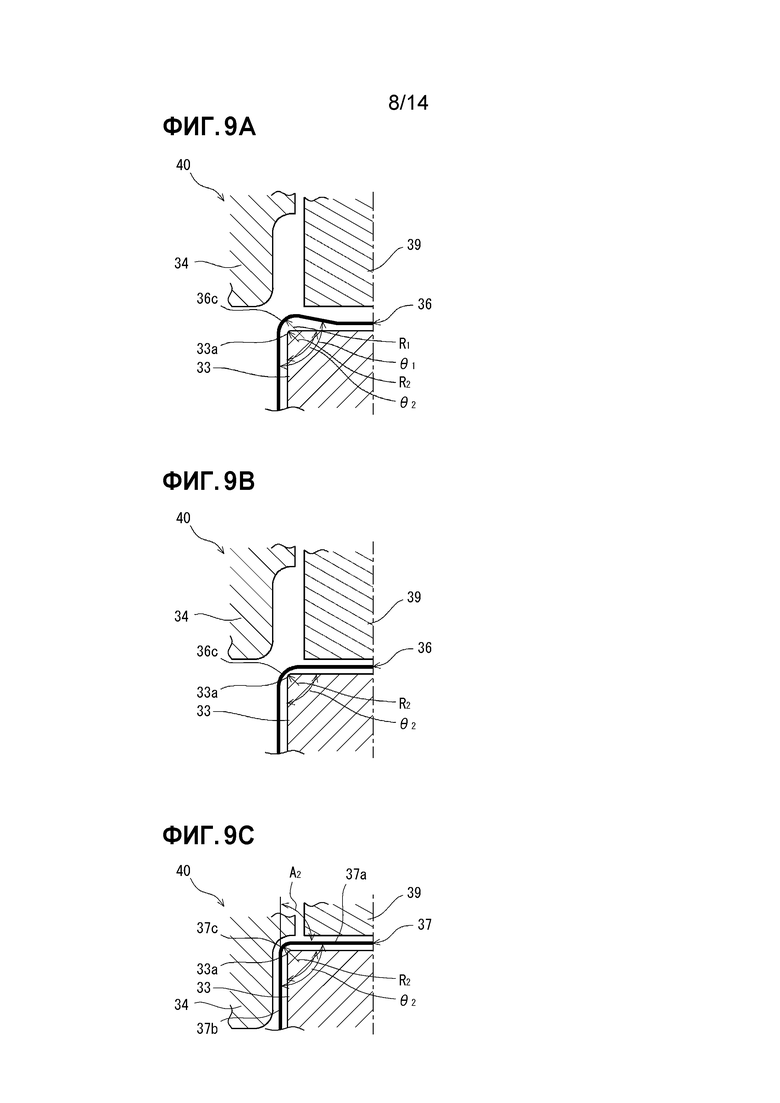

[ФИГ.9A] ФИГ.9A представляет собой поперечный разрез, иллюстрирующий общее представление способа производства согласно первому варианту осуществления, который иллюстрирует состояние перед обработкой, которую выполняют на втором этапе.

[ФИГ.9B] ФИГ.9B представляет собой поперечный разрез, иллюстрирующий общее представление способа производства согласно первому варианту осуществления, который иллюстрирует состояние на исходной стадии обработки на втором этапе.

[ФИГ.9C] ФИГ.9C представляет собой поперечный разрез, иллюстрирующий общее представление способа производства согласно первому варианту осуществления, который иллюстрирует состояние, когда обработка завершена на втором этапе.

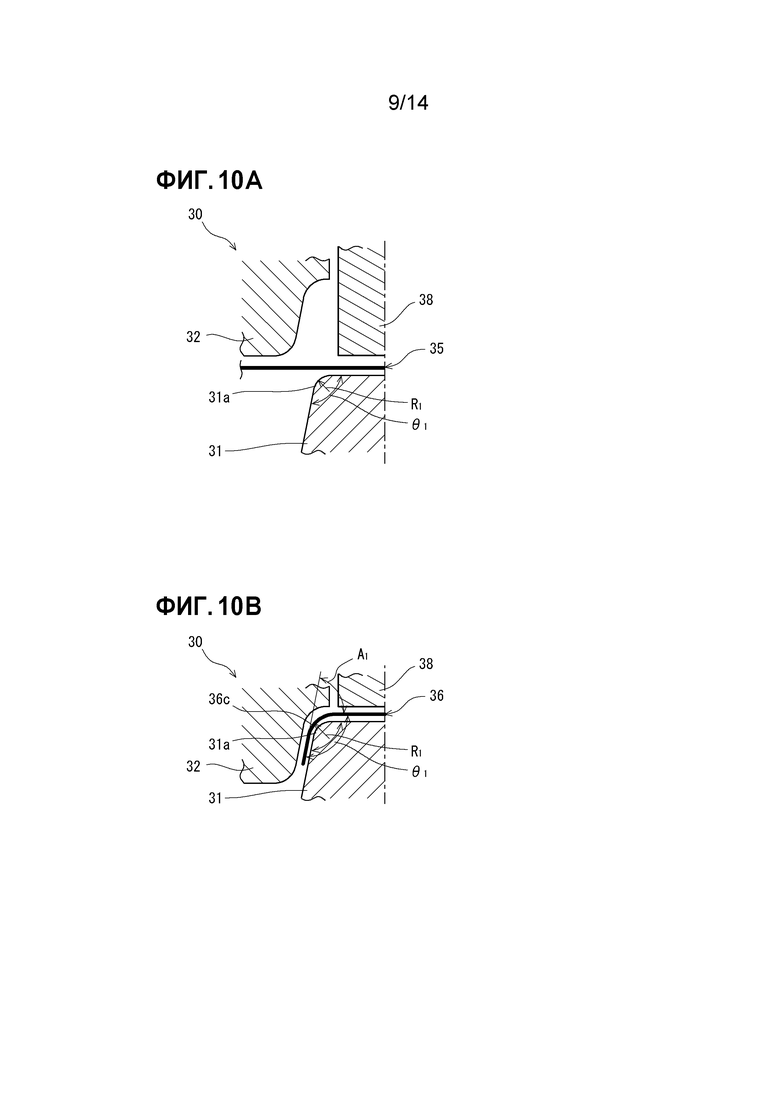

[ФИГ.10A] ФИГ.10A представляет собой поперечный разрез, иллюстрирующий общее представление способа производства согласно второму варианту осуществления, который иллюстрирует состояние перед обработкой, которую выполняют на первом этапе.

[ФИГ.10B] ФИГ.10B представляет собой поперечный разрез, иллюстрирующий общее представление способа производства согласно второму варианту осуществления, который иллюстрирует состояние, когда обработка завершена на первом этапе.

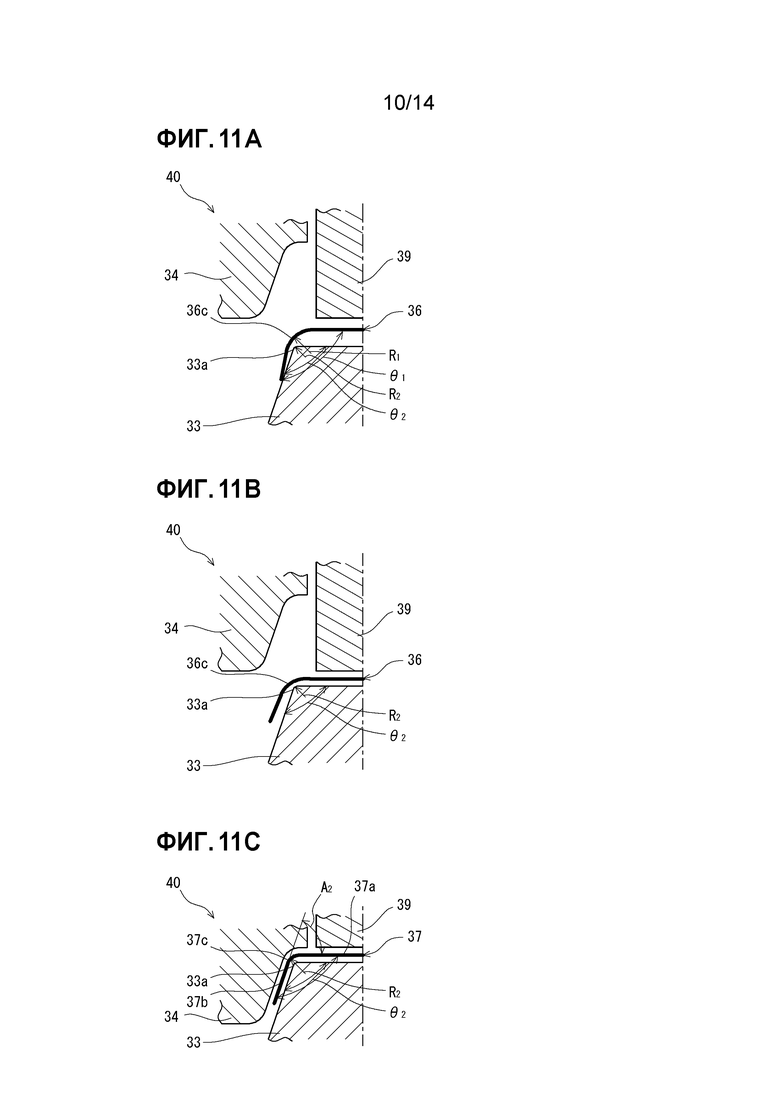

[ФИГ.11A] ФИГ.11A представляет собой поперечный разрез, иллюстрирующий общее представление способа производства согласно второму варианту осуществления, который иллюстрирует состояние перед обработкой, которую выполняют на втором этапе.

[ФИГ.11B] ФИГ.11B представляет собой поперечный разрез, иллюстрирующий общее представление способа производства согласно второму варианту осуществления, который иллюстрирует состояние на исходной стадии обработки на втором этапе.

[ФИГ.11C] ФИГ.11C представляет собой поперечный разрез, иллюстрирующий общее представление способа производства согласно второму варианту осуществления, который иллюстрирует состояние, когда обработка завершена на втором этапе.

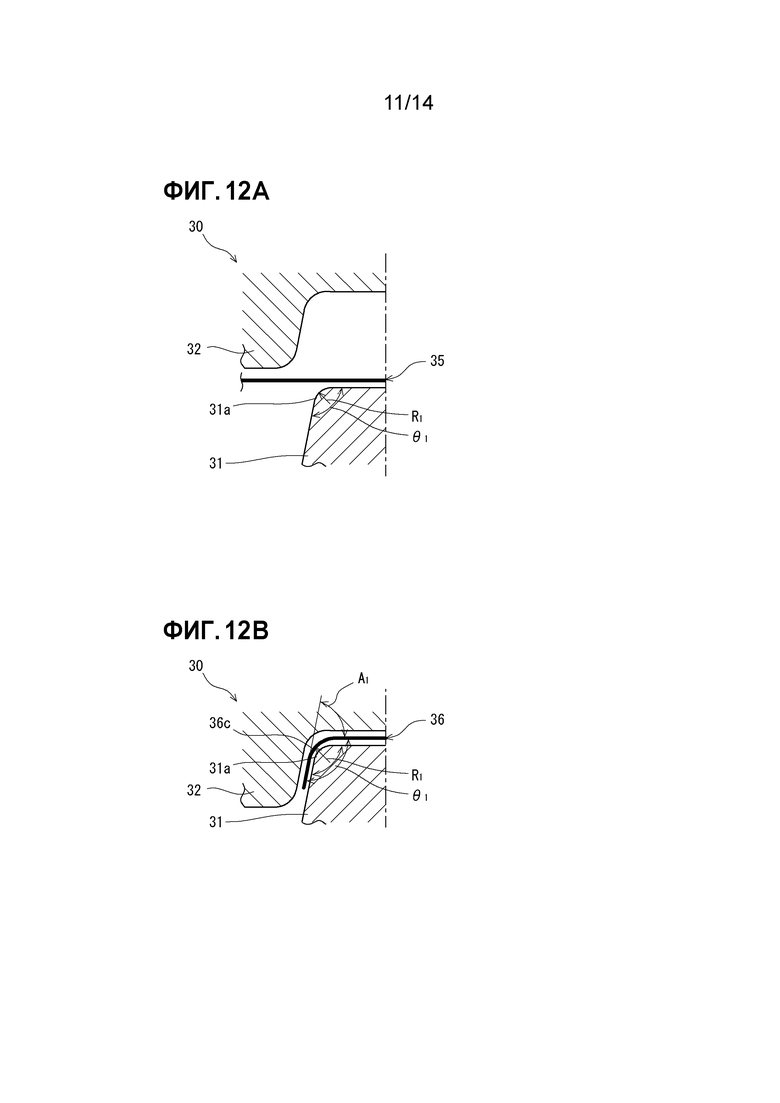

[ФИГ.12A] ФИГ.12A представляет собой поперечный разрез, иллюстрирующий общее представление способа производства согласно третьему варианту осуществления, который иллюстрирует состояние перед обработкой, которую выполняют на первом этапе.

[ФИГ.12B] ФИГ.12B представляет собой поперечный разрез, иллюстрирующий общее представление способа производства согласно третьему варианту осуществления, который иллюстрирует состояние, когда обработка завершена на первом этапе.

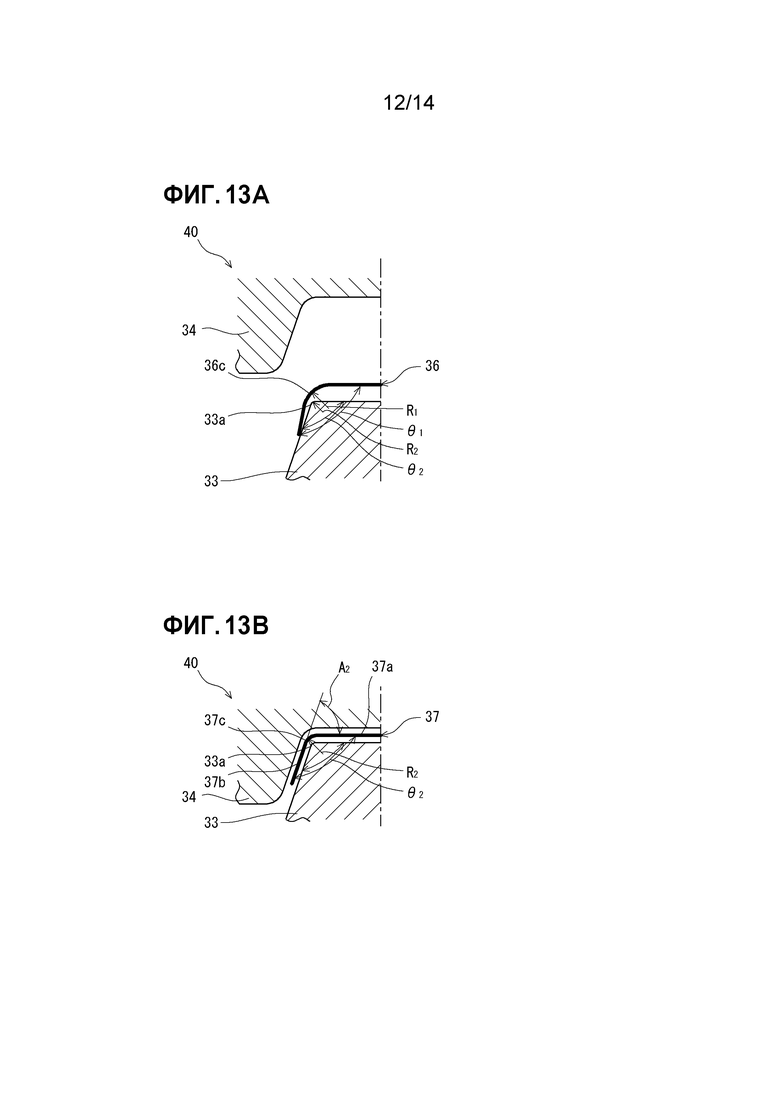

[ФИГ.13A] ФИГ.13A представляет собой поперечный разрез, иллюстрирующий общее представление способа производства согласно третьему варианту осуществления, который иллюстрирует состояние перед обработкой, которую выполняют на втором этапе.

[ФИГ.13B] ФИГ.13B представляет собой поперечный разрез, иллюстрирующий общее представление способа производства согласно третьему варианту осуществления, который иллюстрирует состояние, когда обработка завершена на втором этапе.

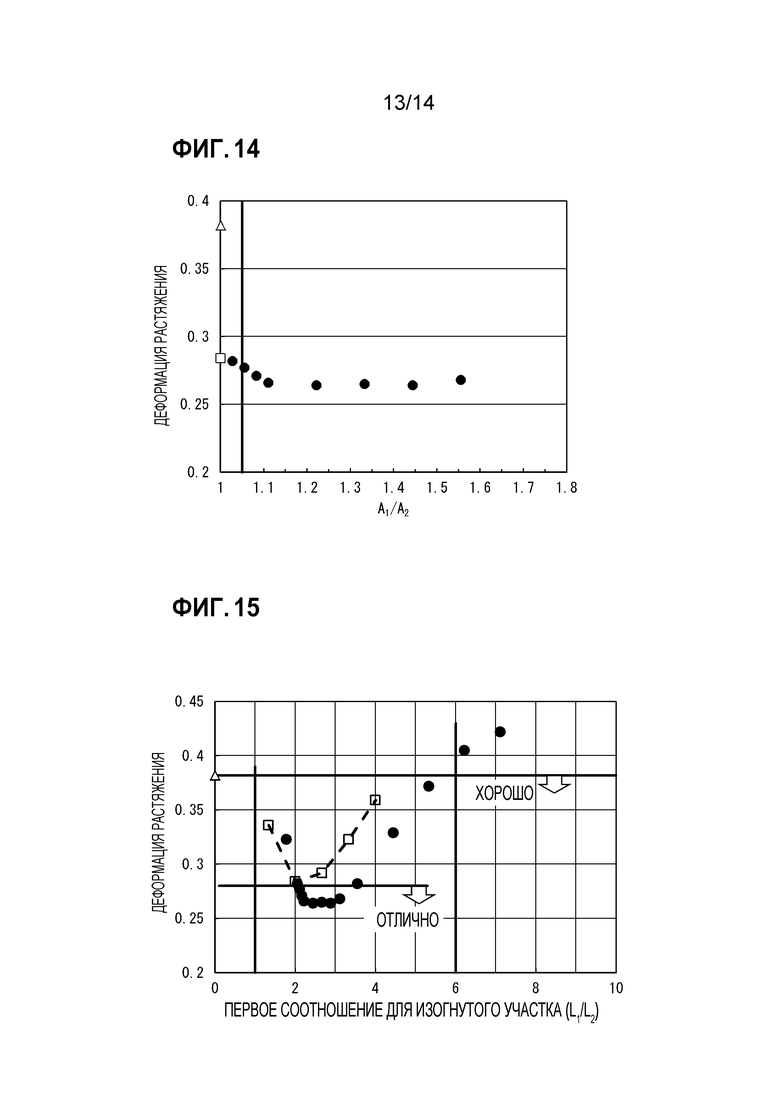

[ФИГ.14] ФИГ.14 представляет собой изображение, иллюстрирующее соотношение между соотношением внешних углов «A1/A2» на изогнутом участке и деформацией в поверхностном слое на изогнутом участке.

[ФИГ.15] ФИГ.15 представляет собой изображение, иллюстрирующее соотношение между соотношением периметров «L1/L2» изогнутого участка и деформацией в поверхностном слое на изогнутом участке.

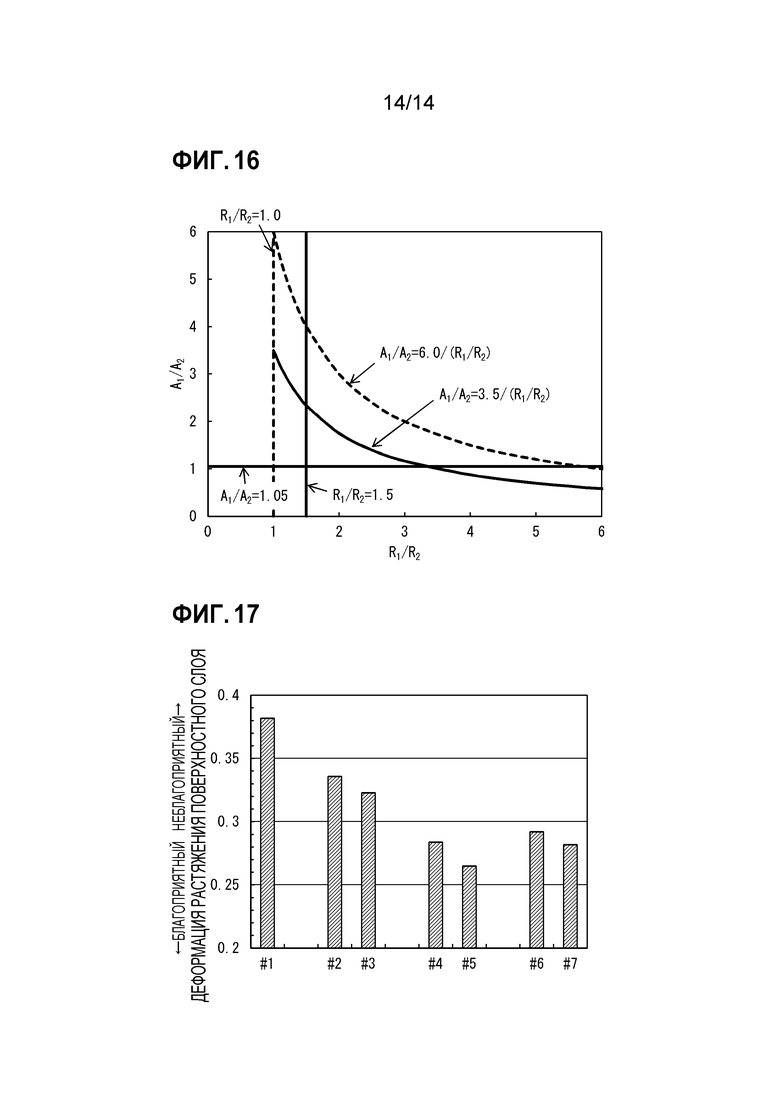

[ФИГ.16] ФИГ.16 представляет собой изображение, иллюстрирующее сущность условий формования согласно способу производства по настоящим вариантам осуществления.

[ФИГ.17] ФИГ.17 представляет собой изображение, показывающее результаты примеров.

ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

[0026] Авторы настоящего изобретения провели циклические интенсивные исследования для решения вышеописанной проблемы, и в результате получили сведения, описанные в (a)-(c), приведенные ниже.

[0027] (a) Далее будет обсуждаться штампованное изделие, имеющее пару плоских участков и изогнутый участок, соединяющий пару плоских участков. В штампованном изделии, радиус изгиба на изогнутом участке is R2 (мм), и внутренний угол, образованный парой плоских участков, составляет θ2 (°). Высокопрочная стальная пластина, имеющая предел прочности на растяжение 590 МПа или более, выбрана в качестве исходного материала, и штампованное изделие получают путем обработки штампованием, которую делят на два этапа. В обработке штампованием на первом этапе, с использованием пуансона и матрицы в качестве матричного узла, формируют промежуточно отформованный продукт, который имеет изогнутый участок с радиусом изгиба R1 (мм) и внутренний угол θ1 (°) на части, соответствующей изогнутому участку штампованного изделия в стальной пластине. При обработке штампованием на втором этапе, с использованием пуансона и матрицы в качестве матричного узла, формируют штампованное изделие, в котором изогнутый участок промежуточно отформованного продукта образован в виде изогнутого участка с радиусом изгиба R2 (мм) и внутренним углом θ2 (°).

[0028] В этом случае, для подавления возникновения растрескивания на изогнутом участке, достаточно, чтобы деформация при растяжении, которая возникает во внешней поверхности (здесь и далее, также называемая «деформацией в поверхностном слое») изогнутого участка, мала. Соотношение периметров «L1/L2» между периметром L1 (мм) изогнутого участка, образованного на первом этапе, и периметром L2 (мм) изогнутого участка, образованного на втором этапе, является фактором, задействованным при определении размера деформации в поверхностном слое, которая возникает в изогнутом участке. Периметры L1 и L2 изогнутого участка представляют собой длины в периферийном направлении в поперечном сечении изогнутого участка и представлены следующими Формулами (i) и (ii).

L1=π × R1 × (180 - θ1)/180... (i)

L2=π × R2 × (180 - θ2)/180... (ii)

[0029] Кроме того, дополнительный угол (т.е., внешний угол) A1 (°) внутреннего угла θ1 на изогнутом участке, который образован на первом этапе, представлен следующей Формулой (A). Дополнительный угол (т.е., внешний угол) A2 (°) внутреннего угла θ2 на изогнутом участке, который образован на втором этапе, представлен следующей Формулой (B).

A1=180 - θ1... (A)

A2=180 - θ2... (B)

[0030] Исходя из вышеупомянутой Формулы (i), (ii), (A) и (B), соотношение периметров «L1/L2» изогнутого участка представлено следующей Формулой (iii).

L1/L2=(A1 × R1)/(A2 × R2)... (iii)

[0031] Следовательно, радиус изгиба R1 и внутренний угол θ1 (внешний угол A1) изогнутого участка промежуточно отформованного продукта, который образован на первом этапе, и радиус изгиба R2 и внутренний угол θ2 (внешний угол A2) изогнутого участка штампованного изделия, которое образовано на втором этапе, связаны между собой при определении размера деформации в поверхностном слое, которая возникает на изогнутом участке.

[0032] Если вышеупомянутый радиус изгиба R1 и внутренний угол θ1 (внешний угол A1) и вышеупомянутый радиус изгиба R2 и внутренний угол θ2 (внешний угол A2) удовлетворяют условиям следующих Формул (1)-(3), область возникновения деформации в поверхностном слое, которая возникает в изогнутом участке, расширяется в результате выполнения обработки штампованием на первом этапе и обработки штампованием на втором этапе. Следовательно, деформация в поверхностном слое в изогнутом участке штампованного изделия уменьшается. Посредством этого, даже когда стальная пластина, имеющая предел прочности на растяжение 590 МПа или более, используется в качестве исходного материала, возникновение растрескивания может быть подавлено, и может быть получено штампованное изделие, имеющее изогнутый участок с меньшим радиусом изгиба. Является более предпочтительным, чтобы вышеупомянутый радиус изгиба R1 и внутренний угол θ1 (внешний угол A1) и вышеупомянутый радиус изгиба R2 и внутренний угол θ2 (внешний угол A2) удовлетворяли условиям следующих Формул (1), (4) и (5).

1,05 < A1/A2... (1)

1,0 < R1/R2... (2)

A1/A2<6,0/(R1/R2)... (3)

1,5 < R1/R2... (4)

A1/A2<3,5/(R1/R2)... (5)

[0033] Вышеуказанная Формула (1) означает, что внешний угол A1 изогнутого участка, образованного на первом этапе, больше, чем внешний угол A2 изогнутого участка, образованного на втором этапе. Другими словами, вышеуказанная Формула (1) означает, что, исходя из вышеуказанных Формул (A) и (B), внутренний угол θ1 изогнутого участка, образованного на первом этапе, меньше, чем внутренний угол θ2 изогнутого участка, образованного на втором этапе. Размеры соответствующих внутренних углов θ1 и θ2 (внешних углов A1 и A2) заданы в соответствии с расчетными размерами штампованного изделия. На практике, размеры соответствующих внутренних углов θ1 и θ2 заданы в диапазоне 90-120°.

[0034] Вышеуказанные Формулы (2) и (4) означают, что радиус изгиба R1 изогнутого участка, образованного на первом этапе, больше, чем радиус изгиба R2 изогнутого участка, образованного на втором этапе. Размеры соответствующих радиусов изгиба R1 и R2 заданы в соответствии с расчетными размерами штампованного изделия. В частности, радиусы изгиба R1 и R2 заданы следующим образом.

[0035] Величина R/t, для которого существует риск возникновения растрескивания на изогнутом участке, составляет 0,5-3,0. Здесь, «R» представляет радиус изгиба в момент изгибания, а «t» отображает толщину пластины металлической пластины, на которой осуществляют изгибание. Обычно средняя толщина пластины плоского участка штампованного изделия, т.е., толщина пластины металлической пластины, которая представляет собой исходный материал, составляет приблизительно 0,5-3,2 мм в случае листа. В случае толстой пластины, толщина пластины составляет приблизительно 3,2-30 мм и более 30 мм в некоторых случаях. В настоящем варианте осуществления, применительно к изгибанию металлических пластин, которые обладают такими разными толщинами, случаи, при которых существует риск возникновения растрескивания на изогнутом участке, взяты как задача варианта осуществления.

[0036] Т.е., в случае, когда толщина пластины составляет, например, 0,5 мм, радиус изгиба R изогнутого участка штампованного изделия, т.е., радиус изгиба R2 изогнутого участка, образованного на втором этапе, составляет приблизительно 0,25-1,5 мм. В этом случае, радиус изгиба R1 изогнутого участка, который образован на первом этапе, составляет приблизительно 0,26-8,2 мм, а предпочтительно составляет приблизительно 0,38-5,2 мм. В случае, когда толщина пластины составляет, например, 1,0 мм, вышеупомянутый радиус изгиба R2 составляет приблизительно 0,5-3,0 мм. В этом случае, вышеупомянутый радиус изгиба R1 составляет приблизительно 0,55-16,0 мм, а предпочтительно составляет приблизительно 0,8-10,0 мм. В случае, когда толщина пластины составляет, например, 3,2 мм, вышеупомянутый радиус изгиба R2 составляет приблизительно 1,5-9,0 мм. В этом случае вышеупомянутый радиус изгиба R1 составляет приблизительно 1,6-49,0 мм, а предпочтительно составляет приблизительно 2,3-31,0 мм. В случае, когда толщина пластины составляет, например, 30 мм, вышеупомянутый радиус изгиба R2 составляет приблизительно 15-90 мм. В этом случае вышеупомянутый радиус изгиба R1 составляет приблизительно 16-494 мм, а предпочтительно составляет приблизительно 23-314 мм.

[0037] В частности, в случае, когда условия вышеуказанных Формул (1)-(3) удовлетворяются, деформация в поверхностном слое становится меньше в случае стандартного способа изгибания (в котором обработку штампованием выполняют только за один этап), проиллюстрированного на вышеописанной ФИГ.1A.

[0038] В дополнение, в случае, когда условия вышеуказанных Формул (1), (4) и (5) удовлетворяются, деформация в поверхностном слое становится менее в случае способ изгибания, раскрытый в Патентном документе 1 (в котором обработка штампованием делится на два этапа), который проиллюстрирован на вышеописанных ФИГ.2A и ФИГ.2B.

[0039] Одним словом, радиус изгиба R2 изогнутого участка штампованного изделия задан в диапазоне R/t, при котором существует риск возникновения растрескивания на изогнутом участке, в соответствии с толщиной пластины t металлической пластины. Как было описано выше, диапазон R/t, при котором существует риск возникновения растрескивания на изогнутом участке, составляет 0,5-3,0. В частности, если металлическая пластина обладает высокой ковкостью, верхний предел R/t равен 2,0. Если металлическая пластина обладает даже более высокой ковкостью, верхний предел R/t составляет 1,0. Кроме того, размер радиуса изгиба R1 изогнутого участка, образованного на первом этапе, задан в соответствии с условиями вышеуказанных Формул (1)-(3), исходя из вышеупомянутого радиуса изгиба R2, и более предпочтительно, задан в соответствии с условиями вышеуказанных Формул (1), (4) и (5). В такой момент, исходя из ФИГ.16, который будет описан ниже, является предпочтительным, чтобы R1/R2 составлял менее 5,5, а более предпочтительно, менее 3,5.

[0040] (b) штампованное изделие, которое получают с помощью способа изгибания, описанного в представленном выше пункте (a), имеет характеристическое распределение толщины пластины на изогнутом участке и в его окрестностях. В частности, в поперечном сечении, толщина пластины увеличивается с увеличением расстояния от области в окрестностях верхней части изогнутого участка, и с увеличением расстояния от области в окрестностях конца изогнутого участка, толщина пластины уменьшается, а затем увеличивается снова, и за пределами положения, отстоящего на расстоянии, соответствующем 1,5 от исходной толщины пластины, от положения конца изогнутого участка, толщина пластины становится равной исходной толщине пластины. Здесь, термин «в окрестностях верхней части изогнутого участка» означает одну точку в диапазоне±0,1 мм от верхней части. Термин «в окрестностях конца изогнутого участка» означает одну точку в диапазоне±0,1 мм от конца изогнутого участка, т.е., границу между изогнутым участком и плоским участком. Термин «исходная толщина пластины» означает среднюю толщину стальной пластины, которая является исходным материалом. Термин «исходная толщина пластины» соответствует средней толщине пластины плоского участка.

[0041] Вышеописанный штампованное изделие является исключительным с точки зрения характеристик трехточечного изгибания и характеристик осевой деформации сжатия. Именно поэтому, хотя в стандартном способе изгибания, проиллюстрированном на вышеописанном ФИГ.1A, толщина пластины избыточно уменьшается на изогнутом участке, в частности, толщина пластины на верхней части изогнутого участка в способе изгибания, описанном в (a), вышеуказанная толщина пластины на верхней части изогнутого участка существенно не уменьшается, а толщина пластины уменьшается на плоских участках на периферии изогнутого участка. Например, в случае, когда штампованное изделие представляет собой элемент, который крепится в транспортном средстве, в момент, когда элемент деформируется из-за столкновения, и т.п., часть линии гребня (изогнутый участок) элемента принимает на себя ударную нагрузку. Поэтому, штампованное изделие, полученное способом изгибания, описанным в вышеуказанном пункте (a), в котором обеспечена толщина пластины части линии гребня (изогнутого участка), является исключительной с точки зрения характеристик трехточечного изгибания и характеристик осевой деформации при сжатии.

[0042] (c) в способе изгибания, описанном в вышеупомянутом пункте (a), как было описано выше, внутренний угол θ1 изогнутого участка промежуточно отформованного продукта, образованного на первом этапе, будет меньше, чем внутренний угол θ2 изогнутого участка штампованного изделия, образованного на втором этапе. Следовательно, промежуточно отформованный продукт может стать нестабильным на матричном узле при выполнении обработки штампованием на втором этапе. В этом случае, при обработке штампованием на втором этапе, в качестве матричного узла, достаточно для каждого из матрицы и пуансона добавить подушку для удерживания промежуточно отформованного продукта. Подушка, которую матрица включает в себя, называется «подушкой матрицы», а подушка, которую пуансон включает в себя, называется «внутренней подушкой».

[0043] Настоящее изобретение было выполнено, исходя из вышеуказанных сведений. Варианты осуществления настоящего изобретения описаны ниже, со ссылкой на прилагаемые чертежи. В силу этого, сначала был описан штампованное изделие, а затем описаны способ производства и линия производственного оборудования, которые подходят для изготовления штампованного изделия.

[0044] [Штампованное изделие]

ФИГ.3A и ФИГ.3B представляют собой поперечные разрезы, иллюстрирующие пример штампованного изделия согласно настоящему варианту осуществления. Из этих чертежей, ФИГ.3A иллюстрирует весь штампованное изделие, а ФИГ.3B иллюстрирует изогнутый участок и его окрестности.

[0045] Штампованное изделие 20 по настоящему варианту осуществления изготовлен из металлической пластины, имеющей предел прочности на растяжение 590 МПа или более. Предел прочности на растяжение может составлять 780 МПа или более, может составлять 980 МПа или более, и может составлять 1180 МПа или более. Высокопрочная стальная пластина является подходящей в качестве металлической пластины, имеющей такой предел прочности на растяжение. Однако, в качестве металлической пластины также может быть использована алюминиевая пластина, титановая пластина, пластина из нержавеющей стали, магниевая пластина, и т.п. В качестве металлической пластины предпочтительной является высокопрочная стальная пластина, имеющая предел прочности на растяжение 1180 МПа или более.

[0046] Как показано на ФИГ.3A, штампованное изделие 20 по настоящему варианту осуществления имеет шляпообразную форму поперечного сечения и включает в себя часть 21 верхней пластины, две части 23a и 23b вертикальной стенки, две части 22a и 22b линии гребня верхней стороны, две фланцевые части 25a и 25b и две части 24a и 24b линии гребня нижней стороны. Части 22a и 22b линии гребня верхней стороны соединяют часть 21 верхней пластины и части 23a и 23b вертикальной стенки. Части 24a и 24b линии гребня нижней стороны соединяют части 23a и 23b вертикальной стенки и фланцевые части 25a и 25b.

[0047] Штампованное изделие 20 получают способом производства по настоящему варианту осуществления, который включает в себя обработку штампованием (изгибание), который делится на два этапа. Часть 21 верхней пластины и часть 23a вертикальной стенки составляют пару плоских участков, а часть 22a линии гребня верхней стороны, соединяющая эти плоские участки, составляет изогнутый участок 26. Аналогично, часть 21 верхней пластины и часть 23b вертикальной стенки составляют пару плоских участков, а часть 22b линии гребня верхней стороны, соединяющая эти плоские участки, составляет изогнутый участок 27. Кроме того, часть 23a вертикальной стенки и фланцевая часть 25a составляют пару плоских участков, а часть 24a линии гребня нижней стороны, соединяющая эти плоские участки, составляет изогнутый участок 28. Аналогично, часть 23b вертикальной стенки и фланцевая часть 25b составляют пару плоских участков, а часть 24b линии гребня нижней стороны, соединяющая эти плоские участки, составляет изогнутый участок 29.

[0048] На ФИГ.3B, изогнутый участок 26 и его окрестности в штампованном изделии 20 по настоящему варианту осуществления показаны репрезентативно, где его контур обозначен сплошной линией. Состояния других изогнутых участков 27-29 и их окрестностей аналогичны состоянию, показанному на ФИГ.3B. В дополнение, на ФИГ.3B контур изогнутого участка 5 штампованного изделия 2, который получен стандартным способом изгибания, проиллюстрированным на вышеописанной ФИГ.1A, показан прерывистой линией, а контур изогнутого участка 8 штампованного изделия 7, который получен способом изгибания по Патентному документу 1, проиллюстрированным на вышеописанных ФИГ.2A и ФИГ.2B, показанный двойной штрих-пунктирной линией.

[0049] Как показано на ФИГ.3B, штампованное изделие 20 по настоящему варианту осуществления имеет характеристическое распределение толщины пластины на изогнутом участке 26 и в его окрестностях. В частности, толщина пластины увеличивается с увеличением расстояния от области в окрестностях верхней части 26a изогнутого участка 26. Кроме того, с увеличением расстояние от области в окрестностях конца (так называемого «изогнутого R-конца») 26b изогнутого участка 26, толщина пластины уменьшается, а затем увеличивается снова. В дополнение, за пределами положения 26c, которое отделено расстоянием, соответствующим 1,5 исходной толщины пластины t0 от положения конца 26b изогнутого участка 26, толщина пластины становится равной исходной толщине пластины t0.

[0050] Это распределение толщины пластины получено способом производства по настоящему варианту осуществления. В способе производства по настоящему варианту осуществления, толщина пластины снижается на плоских участках (например: на части 21 верхней пластины и части 23a вертикальной стенки) вокруг изогнутого участка 26, и посредством этого можно подавить понижение толщины пластины изогнутого участка 26 (например: в части 22a линии гребня верхней стороны). Например, в случае, когда штампованное изделие с шляпообразным поперечным сечением, который обладает вышеописанным распределением толщины пластины, представляет собой элемент, который установлен в транспортном средстве, в момент, когда элемент деформируется из-за столкновения, и т.п., части 22a и 22b линии гребня верхней стороны элемента принимают на себя ударную нагрузку. В этом случае, поскольку обеспечена толщина пластины частей 22a и 22b линии гребня верхней стороны, которые представляют собой изогнутый участок 26, элемент является исключительным с точки зрения характеристик трехточечного изгибания и характеристик деформации при осевом сжатии.

[0051] ФИГ.4 представляет собой изображение, иллюстрирующее примеры соотношения между расстоянием от верхней части изогнутого участка и толщиной пластины в поперечном сечении штампованного изделия. ФИГ.5 представляет собой изображение, иллюстрирующее примеры соотношения между расстоянием от верхней части изогнутого участка и деформацией в поверхностном слое на изогнутом участке в поперечном сечении штампованного изделия. На ФИГ.4 и ФИГ.5, круговая метка указывает на штампованное изделие 20, полученное способом производства по настоящему варианту осуществления (здесь и далее также называемым «Примером по настоящему изобретению»). Треугольная метка указывает на штампованное изделие 2, полученное стандартным способом изгибания, проиллюстрированным на вышеописанной ФИГ.1A (здесь и далее также называемый «Сравнительным примером 1»). Квадратная метка указывает на штампованное изделие 7, полученное способом изгибания по Патентному документу 1, проиллюстрированным на вышеописанных ФИГ.2A и ФИГ.2B (здесь и далее также называемым «Сравнительным примером 2»).

[0052] ФИГ.6 представляет собой изображение, иллюстрирующее, применительно к поперечному сечению штампованного изделия, примеры соотношения «t2/t1» между средним значением t2 толщины пластины на плоском участке в области, простирающейся от положения конца изогнутого участка до положения, отделенного от него на расстояние, соответствующее 1,5 исходной толщины пластины, и t1 толщины пластины верхней части изогнутого участка. На ФИГ.6, результаты применительно к штампованному изделию 20 согласно Примеру по настоящему изобретению, штампованному изделию 2 согласно Сравнительному примеру 1 и штампованному изделию 7 согласно Сравнительному примеру 2 показаны рядом.

[0053] В соответствующих штампованных изделиях 20, 2 и 7 согласно Примеру по настоящему изобретению, Сравнительному Примеру 1 и Сравнительному Примеру 2 радиус изгиба R2 соответствующих изогнутых участков 26, 5 и 8 составляет 1,5 мм, а внешний угол A2 соответствующих изогнутых участков 26, 5 и 8 составляет 90°. Изогнутый участок 5 штампованного изделия 2 согласно Сравнительному примеру 1 был образован путем обработки штампованием, которая была выполнен только за один этап.

[0054] Изогнутый участок 8 штампованного изделия 7 согласно Сравнительному примеру 2 был образован путем обработки штампованием, которая была разделена на два этапа. В частности, путем обработки штампованием на первом этапе, был образован изогнутый участок, имеющий радиус изгиба R1, составляющий 3 мм, который больше, чем радиус изгиба R2 изогнутого участка 8 штампованного изделия 7, и путем обработки штампованием на втором этапе был образован изогнутый участок 8, имеющий радиус изгиба R2, составляющий 1,5 мм. Другими словами, соотношение радиусов изгиба «R1/R2» было сделано равным 2,0. Кроме того, внешний угол A1 изогнутого участка, образованного на первом этапе, и внешний угол A2 изогнутого участка, образованного на втором этапе, были сделаны одинаковым углом, составляющим 90°. Другими словами, соотношение внешних углов «A1/A2» было сделано равным 1,0. Одним словом, штампованное изделие 7 согласно Сравнительному примеру 2 был образован согласно условиям, удовлетворяющим только вышеупомянутым Формулам (2) и (4) среди вышеупомянутых Формул (1)-(5).

[0055] Изогнутый участок 26 штампованного изделия 20 согласно Примеру по настоящему изобретению был образован путем обработки штампованием, которая была разделена на два этапа. В частности, путем обработки штампованием на первом этапе, был образован изогнутый участок, имеющий радиус изгиба R1, составляющий 3 мм, который больше, чем радиус изгиба R2 изогнутого участка 26 штампованного изделия 20, а путем обработки штампованием на втором этапе был образован изогнутый участок 26, имеющий радиус изгиба R2, составляющий 1,5 мм. Другими словами, соотношение радиусов изгиба «R1/R2» было сделано равным 2,0. Кроме того, путем обработки штампованием на первом этапе, был образован изогнутый участок, имеющий внешний угол A1, составляющий 120°, который больше, чем внешний угол A2 изогнутого участка 26 штампованного изделия 20, а путем обработки штампованием на втором этапе, был образован изогнутый участок 26, имеющий внешний угол A2, составляющий 90°. Другими словами, соотношение внешних углов «A1/A2» было сделано равным 1,33. Одним словом, штампованное изделие 20 согласно Примеру по настоящему изобретению был образован согласно условиям, которые удовлетворяют всем вышеупомянутым Формулам (1)-(5).

[0056] Как обозначено треугольными метками на ФИГ.4, в Сравнительном примере 1 толщина пластины значительно снижена на верхней части изогнутого участка 5. Напротив, как обозначено квадратными метками на ФИГ.4, понижение толщины пластины на верхней части изогнутого участка 8 в Сравнительном примере 2 меньше, чем понижение толщины пластины в Сравнительном примере 1. Аналогично, как обозначено круговыми метками на ФИГ.4, понижение толщины пластины на верхней части изогнутого участка 26 в Примере по настоящему изобретению меньше, чем понижение толщины пластины в Сравнительном примере 1.

[0057] В дополнение, толщина пластины на верхней части 26a изогнутого участка 26 штампованного изделия 20 согласно Примеру по настоящему изобретению больше, чем толщина пластины на верхней части изогнутого участка 8 в штампованном изделии 7 согласно Сравнительному примеру 1. Кроме того, область, в которой толщина пластины уменьшается на плоском участке на периферии изогнутого участка 26 в штампованном изделии 20 согласно Примеру по настоящему изобретению шире, чем область, в которой толщина пластины уменьшается на плоском участке на периферии изогнутого участка 8 в штампованном изделии 7 согласно Сравнительному примеру 2.

[0058] Причина для вышеуказанной ситуации также должна быть понятна из диаграммы, проиллюстрированной на ФИГ.5. Другими словами, причина состоит в том, что деформация в поверхностном слое (см. круговые метки на ФИГ.5), которая возникает в окрестности изогнутого участка штампованного изделия 20 согласно Примеру по настоящему изобретению, возникает на более широкой области, по сравнению с деформацией в поверхностном слое (см. квадратные метки на ФИГ.5), которая возникает в окрестности изогнутого участка штампованного изделия 7 согласно Сравнительному примеру 2.

[0059] В дополнение, как показано на ФИГ.6, соотношение толщин пластины «t2/t1» для штампованного изделия 20 согласно Примеру по настоящему изобретению составляет менее 1,01, и является меньшим, чем соотношение толщин пластины «t2/t1» для штампованного изделия 2 согласно Сравнительному примеру 1 и для штампованного изделия 7 согласно Сравнительному примеру 2. Другими словами, согласно способу производства по настоящему варианту осуществления, для компенсации понижения толщины пластины на плоских участках на периферии изогнутого участка, понижение толщины пластины в верхней части 26a изогнутого участка 26 подавляется.

[0060] Является предпочтительным, чтобы соотношение толщин пластины «t2/t1» для штампованного изделия 20 составляло менее 1,01, а более предпочтительно, 1,00 или более, но меньше 1,01.

[0061] Радиус изгиба изогнутого участка в штампованном изделии по настоящему варианту осуществления представляет собой, например, небольшую величину от 0 до 3 мм. В дополнение, штампованное изделие обладает вышеупомянутым распределением толщины пластины. Поэтому, штампованное изделие является исключительным с точки зрения характеристики жесткости на изгиб и жесткости на кручение в случае, когда на него помещена статическая нагрузка. Кроме того, в случае, при приложении ударной нагрузки, выгибание, которое исходно имеет место в верхней части изогнутого участка, и достигается высокое значение поглощения исходной нагрузки и энергии удара. Таким образом, штампованное изделие является исключительным с точки зрения характеристики трехточечного изгибания и характеристики деформации при осевом сжатии. Следовательно, штампованное изделие по настоящему варианту осуществления является подходящим, например, как элемент рамы корпуса автомобиля (например, крестовой элемент, боковой элемент, боковая часть нижнего обвязочного бруса кузова и боковая стойка), и в качестве различных компонентов автомобиля (например, усилитель боковой двери, управляющее звено крестовины и рычаг подвески).

[0062] Следует отметить, что в случае штампованного изделия 20, имеющего шляпообразное поперечное сечение, как в настоящем варианте осуществления, предпочтительно, части 22a и 22b линии гребня верхней стороны и части 24a и 24b линии гребня нижней стороны, которые представляют собой изогнутые участки, каждая имеет вышеописанные радиусы изгиба и распределение толщины пластины. Однако, до тех пор, пока рабочие параметры для штампованного изделия удовлетворяют требованиям, также может быть принята конфигурация, в которой любая из частей 22a и 22b линии гребня верхней стороны и частей 24a и 24b линии гребня нижней стороны имеет вышеописанные радиусы изгиба и распределение толщины пластины.

[0063] Штампованное изделие не ограничено вышеописанным шляпообразным поперечным сечением. Например, штампованное изделие может иметь желобообразное поперечное сечение, которое не имеет фланцевых частей. Штампованное изделие, имеющее желобообразное поперечное сечение, включает в себя часть верхней пластины, две части вертикальной стенки и часть линии гребня, соединяющую часть верхней пластины и каждую из частей вертикальной стенки. В этом случае, часть верхней пластины и части вертикальной стенки, составляющие пару плоских участков, и часть линии гребня, соединяющую эти плоские участки, составляет изогнутый участок.

[0064] [Способ производства и линия производственного оборудования для изготовления штампованного изделия]

ФИГ.7A-ФИГ.7C представляют собой поперечные разрезы иллюстрирующий основную концепцию способа производства для изготовления штампованного изделия согласно настоящему варианту осуществления. Среди этих чертежей, ФИГ.7A иллюстрирует ситуацию при выполнении обработки на первом этапе, а ФИГ.7B иллюстрирует ситуацию при выполнении обработки на втором этапе. ФИГ.7C иллюстрирует штампованное изделие 37, полученное в результате воздействию обработкой, проиллюстрированной на ФИГ.7A и ФИГ.7B.

[0065] ФИГ.8A, ФИГ.8B и ФИГ.9A-9C представляют собой поперечные разрезы, которые иллюстрируют общее представление способа производства по первому варианту осуществления в качестве конкретного примера. ФИГ.10A, ФИГ.10B и ФИГ.11A-11C представляют собой поперечные разрезы, которые иллюстрируют общее представление способа производства по второму варианту осуществления в качестве конкретного примера. ФИГ.12A, ФИГ.12B, ФИГ.13A и ФИГ.13B представляют собой поперечные разрезы, которые иллюстрируют общее представление способа производства по третьему варианту осуществления в качестве конкретного примера. Среди этих чертежей, ФИГ.8A, ФИГ.8B, ФИГ.10A, ФИГ.10B, ФИГ.12A и ФИГ.12B иллюстрируют ситуацию при выполнении обработки на первом этапе. ФИГ.8A, ФИГ.10A и ФИГ.12A иллюстрируют состояние перед обработкой, и ФИГ.8B, ФИГ.10B и ФИГ.12B иллюстрируют состояние, когда обработка завершена. Кроме того, ФИГ.9A-9C, ФИГ.11A-11C, ФИГ.13A и ФИГ.13B иллюстрируют ситуацию при выполнении обработки на втором этапе. ФИГ.9A, ФИГ.11A и ФИГ.13A иллюстрируют состояние перед обработкой, ФИГ.9B и ФИГ.11B иллюстрируют состояние на исходной стадии обработки, а ФИГ.9C, ФИГ.11C и ФИГ.13B иллюстрируют состояние, когда обработка завершена. Пунктирная линия на этих чертежах представляет собой центральную линию.

[0066] В настоящем варианте осуществления штампованное изделие получают путем обработки штампованием, которая делится на два этапа. Другими словами, как показано на ФИГ.7A-13B, штампованное изделие 37 получают путем воздействия первым этапом формования в качестве первого этапа и вторым этапом формования в качестве второго этапа в этом порядке. На первом этапе формования, промежуточно отформованный продукт 36 получают из металлической пластины 35, которая является исходным материалом, путем обработки штампованием, с использованием первого прессовального устройства 30. На втором этапе формования, штампованное изделие 37 получают из промежуточно отформованного продукта 36, путем обработки штампованием, с использованием второго прессовального устройства 40. Таким образом, первое прессовальное устройство 30 и второе прессовальное устройство 40 составляют последовательности линий производственного оборудования.

[0067] Как показано на ФИГ.7A, ФИГ.8A, ФИГ.8B, ФИГ.10A, ФИГ.10B, ФИГ.12A и ФИГ.12B, в качестве матричного узла, первое прессовальное устройство 30 включает в себя первый 31 пуансон и первую 32 матрицу, которые представляют собой пару. В дополнение, первый и второй варианты осуществления, которые проиллюстрированы на ФИГ.8A, ФИГ.8B, ФИГ.10A и ФИГ.10B включают в себя подушку 38 матрицы и внутреннюю подушку (не проиллюстрированы на чертежах). Подушка 38 матрицы обеспечена в первая 32 матрица, и внутренняя подушка обеспечен в первый 31 пуансон. Подушка 38 матрицы и внутренняя подушка удерживают и позиционируют металлическая пластина 35 в момент обработки штампованием на первом этапе формования. Однако, подушку матрицы и внутреннюю подушку не требуется обеспечивать, как в случае третий вариант осуществления, проиллюстрированный на ФИГ.12A и ФИГ.12B.

[0068] Как проиллюстрировано на ФИГ.7B, ФИГ.9A-9C, ФИГ.11A-11C, ФИГ.13A и ФИГ.13B, в качестве матричного узла, второе прессовальное устройство 40 включает в себя второй 33 пуансон и вторую 34 матрицу, которые составляют пару. В дополнение, первый и второй варианты осуществления, которые проиллюстрированы на ФИГ.9A-9C, и ФИГ.11A-11C включают в себя подушку 39 матрицы и внутреннюю подушку (не проиллюстрированы на чертежах). Подушка 39 матрицы обеспечена во второй 34 матрице, а внутренняя подушка обеспечена во втором 33 пуансоне. Подушка 39 матрицы и внутренняя подушка удерживают и позиционируют промежуточно отформованный продукт 36 в момент обработки штампованием на втором этапе формования. Однако, не требуется обеспечивать подушку матрицы и внутреннюю подушку, как в случае третьего варианта осуществления, который проиллюстрирован на ФИГ.13A-13B.

[0069] Как проиллюстрировано на ФИГ.7B, ФИГ.9A-9C, ФИГ.11A-11C, и ФИГ.13A и ФИГ.13B, второй 33 пуансон второго прессовального устройства 40 имеет плечевую часть 33a для формирования изогнутого участка 37c штампованного изделия 37. Угол, который образован парой поверхностей, которые соединяются с плечевой частью 33a, является таким же, что и внутренний угол θ2 изогнутого участка 37c штампованного изделия 37. Другими словами, внешний угол для угла плечевой частью 33a является таким же, что и внешний угол A2 изогнутого участка 37c штампованного изделия 37. Кроме того, радиус плечевой части 33a является таким же, что и радиус изгиба R2 изогнутого участка 37c штампованного изделия 37.

[0070] С другой стороны, как проиллюстрировано на ФИГ.7A, ФИГ.8A, ФИГ.8B, ФИГ.10A, ФИГ.10B, ФИГ.12A и ФИГ.12B, первый 31 пуансон первого прессовального устройства 30 имеет плечевую часть 31a для формирования изогнутого участка 36c промежуточно отформованного продукта 36. Угол, который образован парой поверхностей, которые соединены с плечевой частью 31a, является меньшим, чем внутренний угол θ2 изогнутого участка 37c штампованного изделия 37, и является таким же, что и внутренний угол θ1 изогнутого участка 36c промежуточно отформованного продукта 36. Другими словами, внешний угол для угла плечевой части 31a является большим, чем внешний угол A2 изогнутого участка 37c штампованного изделия 37, и является таким же, что и внешний угол A1 изогнутого участка 36c промежуточно отформованного продукта 36. Кроме того, радиус плечевой части 31a больше, чем радиус изгиба R2 изогнутого участка 37c штампованного изделия 37, и является таким же, что и радиус изгиба R1 изогнутого участка 36c промежуточно отформованного продукта 36.

[0071] Радиус и угол (внешний угол) плечевой части 31a первого 31 пуансона, и радиус и угол (внешний угол) плечевой части 33a второго 33 пуансона заданы таким образом, чтобы радиус изгиба R1 и внутренний угол θ1 (внешний угол A1) изогнутого участка 36c промежуточно отформованного продукта 36 и радиус изгиба R2 и внутренний угол θ2 (внешний угол A2) изогнутого участка 37c штампованного изделия 37 удовлетворяли условиям вышеописанных Формул (1)-(3) или вышеописанных Формул (1), (4) и (5).

[0072] В способе производства по настоящему варианту осуществления штампованное изделие 37 получают, с использованием первого прессовального устройства 30 и второго прессовального устройства 40, которые сконфигурированы, как было описано выше. Сначала, как показано на ФИГ.7A, ФИГ.8A, ФИГ.10A и ФИГ.12A, металлическую пластину 35, которая служит в качестве исходного материала, приготавливают в начале этапа приготовления материала. Как было описано выше, металлическая пластина 35 представляет собой металлическую пластину (например, высокопрочную стальную пластину), которая имеет предел прочности на растяжение 590 МПа или более.

[0073] На первом этапе формования, как проиллюстрировано на ФИГ.7A, ФИГ.8A, ФИГ.8B, ФИГ.10A, ФИГ.10B, ФИГ.12A и ФИГ.12B, обработку штампованием выполняют на металлической пластине 35, с использованием первого 31 пуансона и первой 32 матрицы, и в зависимости от случая, также с использованием подушки 38 матрицы и внутренней подушки. В такой момент, изогнутый участок 36c образуется на части, соответствующей изогнутому участку 37c штампованного изделия 37, с помощью плечевой части 31a первого 31 пуансона и первой 32 матрицы. Посредством этого, получают промежуточно отформованный продукт 36, который имеет изогнутый участок 36c, в котором радиус изгиба составляет R1, а внутренний угол составляет θ1 (внешний угол составляет A1).

[0074] Затем, на втором этапе формования, как проиллюстрировано на ФИГ.7B, ФИГ.9A-9C, ФИГ.11A-11C и ФИГ.13A и ФИГ.13B, обработку штампованием выполняют на промежуточно отформованном продукте 36, с использованием второго 33 пуансона и второй 34 матрицы, и в зависимости от случая, также с использованием подушки 39 матрицы и внутренней подушки. В такой момент, изогнутый участок 37c образуется на части 36c изогнутого участка промежуточно отформованного продукта 36 с помощью плечевой части 33a второго 33 пуансона и второй 34 матрицы. Посредством этого, получают штампованное изделие 37, которое имеет изогнутый участок 37c, в котором радиус изгиба составляет R2, а внутренний угол составляет θ2 (внешний угол составляет A2).

[0075] Штампованное изделие 37, проиллюстрированное на ФИГ.7B, ФИГ.9C, ФИГ.11C и ФИГ.13B, например, представляет собой штампованное изделие 20, имеющее шляпообразное поперечное сечение, которое показано на ФИГ.3A, или представляет собой штампованное изделие, имеющие желобообразное поперечное сечение. В первом случае, изогнутый участок 37c штампованного изделия 37, например, представляет собой части 22a и 22b линии гребня верхней стороны и части 24a и 24b линии гребня нижней стороны штампованного изделия 20. Плоские участки 37a и 37b, соединяющиеся с изогнутым участком 37c штампованного изделия 37, представляют собой, например, часть 21 верхней пластины, части 23a и 23b вертикальной стенки и фланцевые части 25a и 25b штампованного изделия 20.

[0076] Согласно способу производства по настоящему варианту осуществления толщина пластины может быть снижена на плоских участках 37a и 37b на периферии изогнутого участка 37c, и понижение толщины пластины изогнутого участка 37c может быть подавлено. Посредством этого, область возникновения деформации в поверхностном слое, которая возникает на изогнутом участке 37c, расширяется, и деформация в поверхностном слое в изогнутом участке уменьшается. Поэтому, согласно способу производства по настоящему варианту осуществления возникновение растрескивания на изогнутом участке может быть подавлено, и может быть получено штампованное изделие 37, имеющее изогнутый участок 37c, который имеет меньший радиус изгиба.

[0077] ФИГ.14 представляет собой изображение, которое показывает соотношение между соотношением внешних углов «A1/A2» на изогнутом участке и деформацией в поверхностном слое на изогнутом участке. На ФИГ.14 круговая метка указывает на случай, где изготовление было выполнено согласно способу производства для Примера по настоящему изобретению, треугольная метка указывает на случай, где изготовление было выполнено согласно способу производства для Сравнительного примера 1, а квадратная метка указывает на случай, где изготовление было выполнено согласно способу производства для Сравнительного примера 2. Следует отметить, что, в случае Примера по настоящему изобретению и Сравнительного примера 2, величина R/t для обработки штампованием на первом этапе составляла 2,14, а величина R/t для обработки штампованием на втором этапе составляла 1,07. Дополнительно, в случае Сравнительного примера 1, величина R/t при обработке штампованием только за один этап составляла 1,07.

[0078] Как показано на ФИГ.14, было обнаружено, что, когда соотношение внешних углов «A1/A2» составляет более 1,05, деформация в поверхностном слое в изогнутом участке становится меньше, как в Сравнительном Примере 1, так и в Сравнительном Примере 2. Другими словами, было обнаружено, что когда существует условие, при котором соотношение внешних углов «A1/A2» составляет более 1,05, изогнутый участок, имеющий меньший радиус изгиба, может быть образован при подавлении растрескивания. Это условие соответствует условию, которое удовлетворяет вышеописанной Формуле (1).

[0079] ФИГ.15 представляет собой изображение, иллюстрирующее соотношение между соотношением периметров «L1/L2» изогнутого участка и деформацией в поверхностном слое на изогнутом участке. На ФИГ.15, круговая метка указывает на случай, где изготовление было выполнено согласно способу производства для Примера по настоящему изобретению, треугольная метка указывает на случай, где изготовление было выполнено согласно способу производства для Сравнительного примера 1, а квадратная метка указывает на случай, где изготовление было выполнено согласно способу производства для Сравнительного примера 2.

[0080] В случае каждого из способов производства согласно Примеру по настоящему изобретению, Сравнительному примеру 1 и Сравнительному примеру 2 радиус изгиба R2 изогнутого участка конечного штампованного изделия был сделан равным 1,5 мм, а внешний угол A2 изогнутого участка был сделан равным 90°. В способе производства согласно Сравнительному примеру 1 изогнутый участок был образован путем обработки штампованием только за один этап.

[0081] В способе производства согласно Сравнительному примеру 2 изогнутый участок был образован путем обработки штампованием, который был разделен на два этапа. В случае Сравнительного примера 2, применительно к изогнутому участку, образованному путем обработки штампованием на первом этапе (первый этап формования), радиус изгиба R1 был изменен, с получением различных величин в диапазоне величин, которые были больше, чем радиус изгиба R2 штампованного изделия при поддержании внешнего угла A1, равного тому же углу, что и внешний угол A2 штампованного изделия.

[0082] В способе производства согласно Примеру по настоящему изобретению, изогнутый участок был образован путем обработки штампованием, которая была разделена на два этапа. В случае Примера по настоящему изобретению, применительно к изогнутому участку, который был образован путем обработки штампованием на первом этапе (первый этап формования), радиус изгиба R1 был изменен, с получением различных величин в диапазоне величин, которые были больше, чем радиус изгиба R2 штампованного изделия, а внешний угол A1 был также изменен, с получением различных величин в диапазоне величин, которые были больше, чем внешний угол A2 штампованного изделия.

[0083] На диаграмме, проиллюстрированной на ФИГ.15, указаны следующие факты. При сопоставлении Примеров по настоящему изобретению, которые обозначены круговыми метками, и Сравнительного примера 1, который обозначен треугольной меткой, было обнаружено, что когда соотношение периметров «L1/L2» составляет более 1,0 и составляет менее 6,0, деформация в поверхностном слое в изогнутом участке меньше, чем в Сравнительном примере 1. Здесь соотношение периметров «L1/L2» представлено вышеупомянутой Формулой (iii). В дополнение, соотношение радиусов изгиба «R1/R2» составляет более 1,0 в каждом из Примеров по настоящему изобретению, которые обозначены круговыми метками. Следовательно, было обнаружено, что когда существует условие, которое удовлетворяет вышеупомянутой Формуле (3), а также условие, которое удовлетворяет вышеупомянутой Формуле (2), деформация в поверхностном слое становится меньше, чем в Сравнительном примере 1, и проявляются эффекты, характерные для Примера по настоящему изобретению применительно к растрескиванию.

[0084] При сопоставлении Примеров по настоящему изобретению, которые обозначены круговыми метками, и Сравнительных примеров 2, которые обозначены квадратными меткам, было обнаружено, что когда соотношение периметров «L1/L2» составляет более 1,0 и составляет менее 3,5, в Сравнительном примере 2 деформация в поверхностном слое в изогнутом участке становится меньше. Здесь соотношение периметров «L1/L2» представлено вышеупомянутой Формулой (iii). В дополнение, среди Примеров по настоящему изобретению, которые обозначены круговыми метками, Примеры по настоящему изобретению, в которых деформация в поверхностном слое меньше, чем в Сравнительном примере 2, представляют собой Примеры по настоящему изобретению, в которых соотношение радиусов изгиба «R1/R2» составляет более 1,5. Следовательно, было обнаружено, что при существовании условия, которое удовлетворяет вышеупомянутой Формуле (5), а также условия, которое удовлетворяет вышеупомянутой Формуле (3), в Сравнительном примере 2 деформация в поверхностном слое становится меньше, и применительно к растрескиванию проявляются эффекты, характерные для Примера по настоящему изобретению.

[0085] ФИГ.16 представляет собой изображение, иллюстрирующее сущность условий формования согласно способу производства по настоящему варианту осуществления. На ФИГ.16 по абсциссе отложено соотношение радиусов изгиба «R1/R2» для изогнутого участка, а по ординате отложено соотношение периметров «L1/L2» для изогнутого участка. Если радиус изгиба R1 и внешний угол A1 промежуточно отформованного продукта и радиус изгиба R2 и внешний угол A2 штампованного изделия заданы в области, которая ограничена прямой линией «A1/A2=1,05», прямой линией «R1/R2=1,0» и гиперболой «A1/A2=6,0/(R1/R2)», то растрескивание будет подавлено больше, чем в Сравнительном примере 1. Другими словами, достаточно, чтобы были удовлетворены условия вышеупомянутых Формул (1)-(3). В дополнение, если радиус изгиба R1 и внешний угол A1 промежуточно отформованного продукта и радиус изгиба R2 и внешний угол A2 штампованного изделия заданы в области, которая ограничена прямой линией «A1/A2=1,05», прямой линией «R1/R2=1,5» и гиперболой «A1/A2=3,5/(R1/R2)», растрескивание будет подавлено больше, чем в Сравнительном примере 2. Другими словами, более предпочтительно, достаточно, чтобы были удовлетворены условия вышеупомянутых Формул (1), (4) и (5). Кроме того, исходя из ФИГ.16, является предпочтительным, чтобы R1/R2 составляло менее 5,5, а более предпочтительно, составляло менее 3,5.

ПРИМЕРЫ

[0086] Был выполнен анализ образования штампованных изделий, имеющих шляпообразное поперечное сечение, показанное на ФИГ.3A. Анализ был выполнен с использованием «LS-DYNA», который представляет собой программу структурного анализа общего назначения. В качестве Сравнительного примера 1, штампованное изделие №1 было получено стандартным способом изгибания, проиллюстрированным на вышеописанной ФИГ.1A, причем при образовании штампованного изделия №1 величина R/t при обработке штампованием только за один этап была сделана равной 1,07.

[0087] В качестве Сравнительного примера 2, штампованные изделия №№ 2, 4 и 6 были получены способом изгибания, раскрытым в Патентном документе 1, который проиллюстрирован на вышеописанных ФИГ.2A и ФИГ.2B. В каждом из №№ 2, 4 и 6, величина R/t при обработке штампованием на втором этапе была сделана равной 1,07. При обработке штампованием на первом этапе, величина R/t была сделана равной 1,42 для № 2, 2,14 - для № 4, и 2,85 - для № 6.

[0088] В качестве Примера по настоящему изобретению, штампованные изделия №№ 3, 5 и 7 были получены способом производства по настоящему варианту осуществления. В каждом из №№ 3, 5 и 7, величина R/t при обработке штампованием на втором этапе была сделана равной 1,07, аналогично Сравнительному примеру 2. При обработке штампованием на первом этапе, величина R/t была сделана равной 1,42 для №3, то есть той же величине, что и для №2 Сравнительного примера 2, величина R/t была сделана равной 2,14 для №5, то есть, той же величине, что и для №4 Сравнительного примера 2, а величина R/t была сделана равной 2,85 для №7, то есть, той же величине, что и для №6 Сравнительного примера 2. В каждом из №№ 3, 5 и 7 соотношение внешних углов «A1/A2» было сделано равным 1,33.

[0089] Кроме того, в каждом из №№ 1-7, высокопрочная стальная пластина, имеющая предел прочности на растяжение 1180 МПа и толщиной пластины 1,4 мм, была использована в качестве металлической пластины, которая представляла собой исходный материал. Конкретные механические свойства стальной пластины являются следующими:

YP (предел текучести): 801 MPa

TS (предел прочности на растяжение): 1197 MPa

El (удлинение): 13,6%

[0090] Логарифмическая деформация в направлении изгибания (в периферийном направлении поперечного сечения) во внешней поверхности на верхней части изогнутого участка была определена для каждого из штампованных изделий №№ 1-7. Результаты показаны на ФИГ.17.

[0091] Как показано на ФИГ.17, деформация в поверхностном слое в Примере по настоящему изобретению (№№ 3, 5 и 7) была меньше, чем деформация в поверхностном слое в каждом из Сравнительного примера 1 (№1) и Сравнительного Примера 2 (№№ 2, 4 и 6). Таким образом, было ясно, что согласно способу производства по настоящему варианту осуществления при подавлении растрескивания может быть получено штампованное изделие, имеющее изогнутый участок с меньшим радиусом изгиба.

[0092] Настоящее изобретение не ограничено вариантами осуществления, описанными выше, и различные модификации могут быть сделаны без отступления от сущности и объема настоящего изобретения.

СПИСОК ССЫЛОЧНЫХ ОБОЗНАЧЕНИЙ

[0093] 30 - Первое прессовальное устройство;

31 - Первый пуансон;

31a - Плечевая часть;

32 - Первая матрица;

40 - Второе прессовальное устройство;

33 - Второй пуансон;

33a - Плечевая часть;

34 - Вторая матрица;

35 - Металлическая пластина;

36 - Промежуточно отформованный продукт;

36c - Изогнутый участок;

37 - Штампованное изделие;

37a - Плоский участок;

37b - Плоский участок;

37c - Изогнутый участок.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ШТАМПОВАННОГО ЭЛЕМЕНТА | 2016 |

|

RU2688976C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВАННОГО ИЗДЕЛИЯ И ПРЕСС-ФОРМА | 2015 |

|

RU2668171C2 |

| УСТРОЙСТВО ДЛЯ ИНДУКЦИОННОЙ ЗАКАЛКИ, СПОСОБ ИНДУКЦИОННОЙ ЗАКАЛКИ, КАТУШКА ДЛЯ ИНДУКЦИОННОГО НАГРЕВА, УСТРОЙСТВО ДЛЯ ТЕРМООБРАБОТКИ И СПОСОБ ТЕРМООБРАБОТКИ | 2010 |

|

RU2520569C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВАННОГО ИЗДЕЛИЯ, ПРЕСС И ЛИНИЯ ПРЕССОВАНИЯ | 2016 |

|

RU2698002C1 |

| ШТАМПОВАННОЕ ИЗДЕЛИЕ | 2016 |

|

RU2689827C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВАННОГО КОМПОНЕНТА, ШТАМПОВАННЫЙ КОМПОНЕНТ, ШТАМП И ШТАМПОВОЧНОЕ УСТРОЙСТВО | 2016 |

|

RU2674364C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ШТАМПОВАННОГО ИЗДЕЛИЯ | 2017 |

|

RU2711061C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВАННОГО КОМПОНЕНТА, ШТАМПОВАННЫЙ КОМПОНЕНТ И УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ДАВЛЕНИЕМ | 2016 |

|

RU2684802C1 |

| ПРЕСС И СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВАННОГО ИЗДЕЛИЯ | 2017 |

|

RU2706398C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВАННОГО ИЗДЕЛИЯ И НИЖНИЙ РЫЧАГ АВТОМОБИЛЯ | 2015 |

|

RU2660459C2 |

Изобретение относится к обработке металлов давлением, в частности к штамповке изделий шляпообразной формы. Штампованное изделие содержит пару плоских участков и изогнутый по радиусу участок, который соединяет плоские участки. Изготавливают металлическую пластину с пределом прочности на растяжение 590 МПа или более. На первом этапе формования формуют промежуточный отформованный продукт с изогнутым участком. На втором этапе формуют часть изогнутого участка промежуточного отформованного продукта с образованием изогнутого участка штампованного изделия. При этом штампованное изделие изготавливают на линии, содержащей первое прессовальное устройство для получения промежуточного отформованного продукта и второе прессовальное устройство для формования штампованного изделия. Повышается качество изделий за счет подавления растрескивания внешней поверхности его изогнутого участка. 3 н. и 9 з.п. ф-лы,17 ил.

1. Штампованное изделие, изготовленное из металлической пластины, имеющей предел прочности на растяжение 590 МПа или более,

и содержащее пару плоских участков и соединяющий их изогнутый участок, в котором:

в поперечном сечении толщина пластины увеличивается с увеличением расстояния от области в окрестностях верхней части изогнутого участка, толщина пластины уменьшается с увеличением расстояния от области в окрестностях конца изогнутого участка, а затем толщина пластины увеличивается снова и за пределами положения, отстоящего на расстоянии, соответствующем 1,5 исходной толщины пластины, от положения конца изогнутого участка, толщина пластины становится равной исходной толщине пластины.

2. Штампованное изделие по п. 1, в котором:

соотношение (t2/t1) между средним значением толщины t2 пластины в области от положения конца изогнутого участка до положения, отделенного от него на расстояние, соответствующее 1,5 исходной толщины пластины, и толщины t1 пластины на верхней части изогнутого участка составляет менее 1,01.

3. Штампованное изделие по п. 1, которое содержит

часть верхней пластины, две части вертикальной стенки и часть линии гребня, соединяющей часть верхней пластины и соответствующие части вертикальной стенки,

при этом часть верхней пластины и часть вертикальной стенки составляют плоский участок, а часть линии гребня составляет изогнутый участок.

4. Штампованное изделие по п. 1, которое содержит:

часть верхней пластины, две части вертикальной стенки, часть линии гребня верхней стороны, соединяющую часть верхней пластины и соответствующие части вертикальной стенки, две фланцевые части и часть линии гребня нижней стороны, соединяющую соответствующие части вертикальной стенки и соответствующие фланцевые части,

при этом часть верхней пластины и часть вертикальной стенки составляют плоский участок, часть линии гребня верхней стороны составляет изогнутый участок и/или часть вертикальной стенки и фланцевая часть составляют плоский участок, а часть линии гребня нижней стороны составляет изогнутый участок.

5. Штампованное изделие по любому из пп. 1-4, которое изготовлено из стальной пластины, имеющей предел прочности на растяжение 1180 МПа или более.

6. Способ изготовления штампованного изделия, содержащего пару плоских участков и изогнутый участок, соединяющий пару плоских участков, причем радиус изгиба изогнутого участка составляет R2 и внутренний угол, образованный парой плоских участков, составляет θ

включающий:

этап изготовления исходного материала, состоящий в изготовлении металлической пластины, имеющей предел прочности на растяжение 590 МПа или более;

первый этап формования, состоящий в подвергании металлической пластины обработке давлением с использованием матричного узла для образования промежуточного отформованного продукта, имеющего изогнутый участок с радиусом изгиба R1(мм) и внутренний угол θ1° на части, соответствующей изогнутому участку штампованного изделия; и

второй этап формования, состоящий в подвергании промежуточно отформованного продукта обработке давлением с использованием матричного узла для образования штампованного изделия, имеющего изогнутый участок с радиусом изгиба R2 (мм) и внутренний угол θ2° на части изогнутого участка промежуточного отформованного продукта;

при этом радиус R1 изгиба и внутренний угол θ

1,05<A1/A2 (1),

1,0<R1/R2 (2),

A1/A2<6,0/(R1/R2) (3),

где A1° представляет собой дополнительный угол к внутреннему углу θ

7. Способ по п. 6, в котором:

радиус R1 изгиба и внутренний угол θ

1,05<A1/A2,

1,5<R1/R2,

A1/A2<3,5/(R1/R2).

8. Способ по п. 6 или 7, в котором

на первом этапе формования в качестве матричного узла используют пуансон и матрицу и

на втором этапе формования в качестве матричного узла используют пуансон и матрицу.

9. Способ по п. 8, в котором

на втором этапе формования, при выполнении обработки давлением, промежуточно отформованный продукт удерживают и размещают с помощью подушки матрицы, расположенной в матрице, и внутренней подушки, расположенной в пуансоне.

10. Линия для изготовления штампованного изделия, содержащего пару плоских участков и изогнутый участок, соединяющий пару плоских участков, радиус изгиба изогнутого участка в котором составляет R2 и внутренний угол, образованный парой плоских участков, составляет θ

содержащая:

первое прессовальное устройство, содержащее пуансон и матрицу для формования промежуточного отформованного продукта, имеющего изогнутый участок с радиусом изгиба R1 (мм) и внутренний угол θ1° на части, соответствующей изогнутому участку штампованного изделия, и

второе прессовальное устройство, содержащее пуансон и матрицу для формования штампованного изделия, имеющего изогнутый участок с радиусом изгиба R2 (мм) и внутренним углом θ2° на части изогнутого участка промежуточного отформованного продукта;

причем радиус R1 изгиба и внутренний угол θ

1,05<A1/A2,

1,0<R1/R2,

A1/A2<6,0/(R1/R2),

где A1° представляет собой дополнительный угол к внутреннему углу θ

11. Линия по п. 10, которая предназначена для получения штампованного изделия, в котором

радиус R1 изгиба и внутренний угол θ

1,05<A1/A2,

1,5<R1/R2,

A1/A2<3,5/(R1/R2).

12. Линия по п. 10 или 11, в которой

второе прессовальное устройство дополнительно содержит подушку матрицы, расположенную в матрице, и внутреннюю подушку, расположенную в пуансоне, которые предназначены при выполнении обработки штампованием для удерживания и размещения промежуточного отформованного продукта.

| JP2010172912 A, 12.08.2010 | |||

| ПРИЖИМНОЕ УСТРОЙСТВО к ШТАМПУдля ГЛУБОКОЙ вытяжки | 0 |

|

SU269137A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОФИЛЕЙ | 1992 |

|

RU2057606C1 |

Авторы

Даты

2018-10-29—Публикация

2016-01-25—Подача