Изобретение относится к производству труб большого диаметра, в частности к оборудованию для сварки труб с использованием технологий лазерной и гибридной лазерно-дуговой сварки.

В связи с использованием технологий лазерной и гибридной лазерно-дуговой сварки в трубном производстве возникает потребность в новом оборудовании, обеспечивающем высокие требования к качеству сварных швов.

Известно техническое решение, в котором описан стан для сборки и сварки прямошовных труб большого диаметра конечной длины, представляющий собой сварочную клеть со сменными оправками под различные типоразмеры трубных заготовок и оснащенная внутренней оправкой, которая жестко соединена с конструктивными элементами клети с помощью ножа, проходящего между раскрытыми кромками, еще не обжатой трубной заготовки, и оснащена роликами, которые вращаются по внутренней поверхности трубной заготовки при прохождении ее через клеть (ближайший аналог из описания к патенту RU №129853 на полезную модель).

В известном стане оправки выполнены сменными под различные типоразмеры труб.

Таким образом, при использовании данного технического решения возникает техническая проблема перевалки стана с одного типоразмера труб на другой, приводящая к затратам времени. Кроме того, это может повлечь потребность в дополнительных площадках для хранения оправок.

Другой технической проблемой является невозможность выравнивания кромок трубной заготовки при наложении, определяющей качество сварного соединения.

Следует также отметить, что известный стан не адаптирован для наложения сварного шва снаружи трубной заготовки с использованием лазерных технологий.

Техническая проблема заключается в создании сборочно-сварочного стана для производства труб, обеспечивающего наложение корневого сварного шва с достижением технического результата, заключающегося в возможности наложения сварного шва на трубы различных типоразмеров при сварке с наружной стороны при гарантированном выравнивании кромок трубной заготовки.

Предлагаемый стан включает средство подачи трубной заготовки с транспортным рольгангом, имеющим продольную ось и проходящим через сборочно-сварочную клеть с радиально расположенными прижимными роликовыми балками, предназначенными для обжатия трубной заготовки, перемещаемой по транспортному рольгангу, а также продольно ориентированный направляющий нож, тележку с роликами с обеспечением возможности вращения роликов по внутренней поверхности трубной заготовки при перемещении через сборочно-сварочную клеть, при этом тележка жестко связана с опорными элементами сборочно-сварочной клети через вертикально ориентированный и продольно направленный соединительный нож, направляющий нож предназначен для позиционирования трубной заготовки раскрытием кромок в положении на 12 часов и установлен на опорных элементах сборочно-сварочной клети с возможностью перемещения в вертикальном направлении и фиксации, на тележке установлен обращенный вверх прижимной ролик с возможностью перемещения в вертикальном направлении для воздействия на кромки трубной заготовки с внутренней стороны, при этом одна из роликовых балок установлена вертикально с возможностью воздействия на кромки трубной заготовки с наружной стороны, на опорных элементах сборочно-сварочной клети установлена гибридная лазерно-дуговая сварочная головка с возможностью ее перемещения по горизонтальной, вертикальной осям и вокруг продольной оси.

Решение технической задачи связано с наличием в составе сборочно-сварочной клети новых средств, выполненных в виде гибридной лазерно-дуговой сварочной головки с возможностью вертикального, горизонтального и углового перемещения.

Наличие транспортного рольганга, проходящего через сборочно-сварочную клеть, обеспечивает возможность обжатия трубной заготовки при ее непрерывном перемещении в заданном положении кромок на 12 часов.

Функция прижимного ролика, располагаемого внутри трубной заготовки, и вертикально расположенной роликовой балки, обеспечить технический результат - выравнивание кромок трубной заготовки относительно друг друга. Таким образом, заявляемое изобретение способно обеспечить выравнивание кромок трубной заготовки с верхней и нижней стороны, предваряющее наложение сварного шва.

Наличие прижима кромок снаружи роликовой балкой и внутри упорным роликом, и одновременно с этим роликовыми балками радиально по всему сечению трубной заготовки обеспечивает точность сборки стыка кромок и позволяет производить непрерывную сварку корневого шва.

Из вышесказанного следует, что предлагаемый стан обладает свойством универсальности, т.к. на нем возможно выполнять сварочный шов с наружи трубной заготовки различных типоразмеров благодаря возможности регулирования высоты прижимного ролика до упора во внутреннюю поверхность трубной заготовки.

Таким образом, предлагаемое изобретение содержит признаки, находящиеся и функциональной взаимосвязи в конструктивном единстве, обеспечивающие возможность использования сварочной головки, устанавливаемой снаружи трубной заготовки независимо от ее типоразмера.

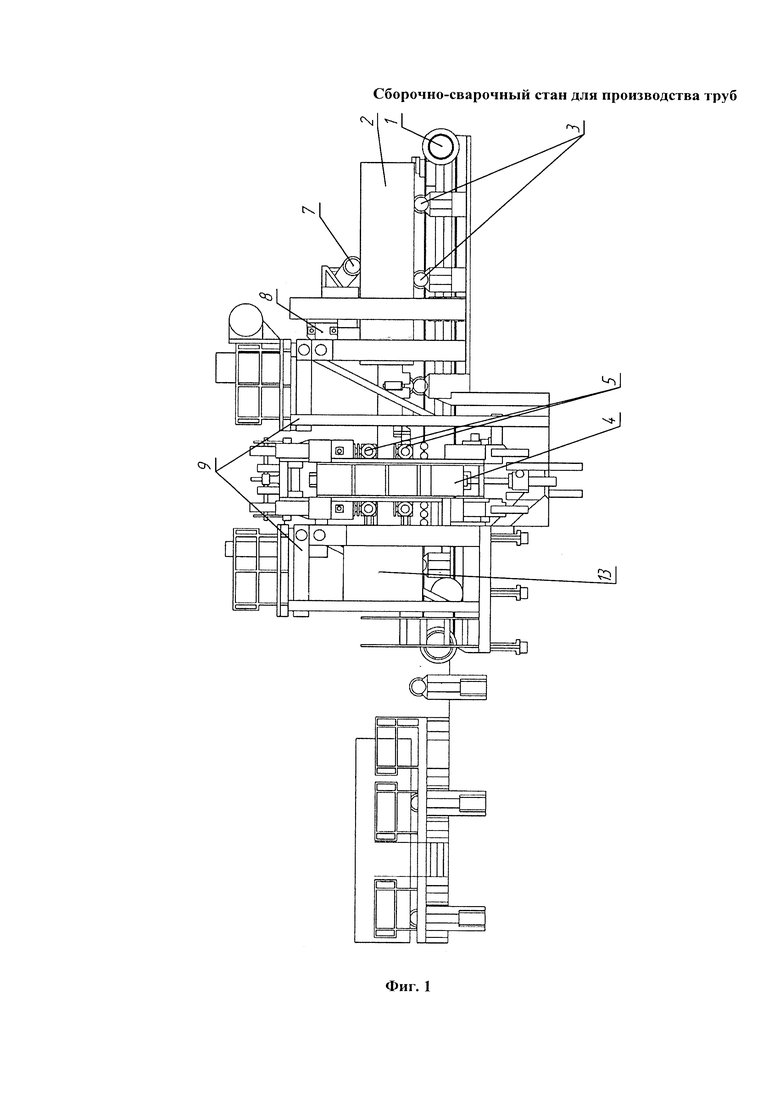

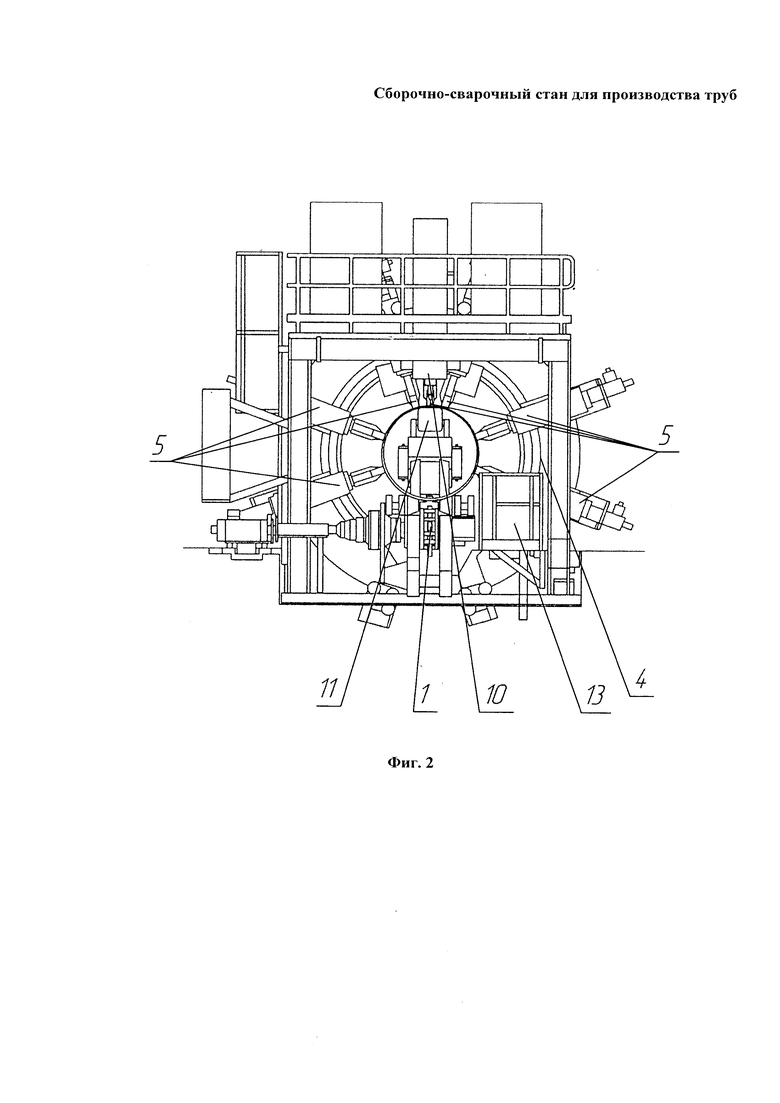

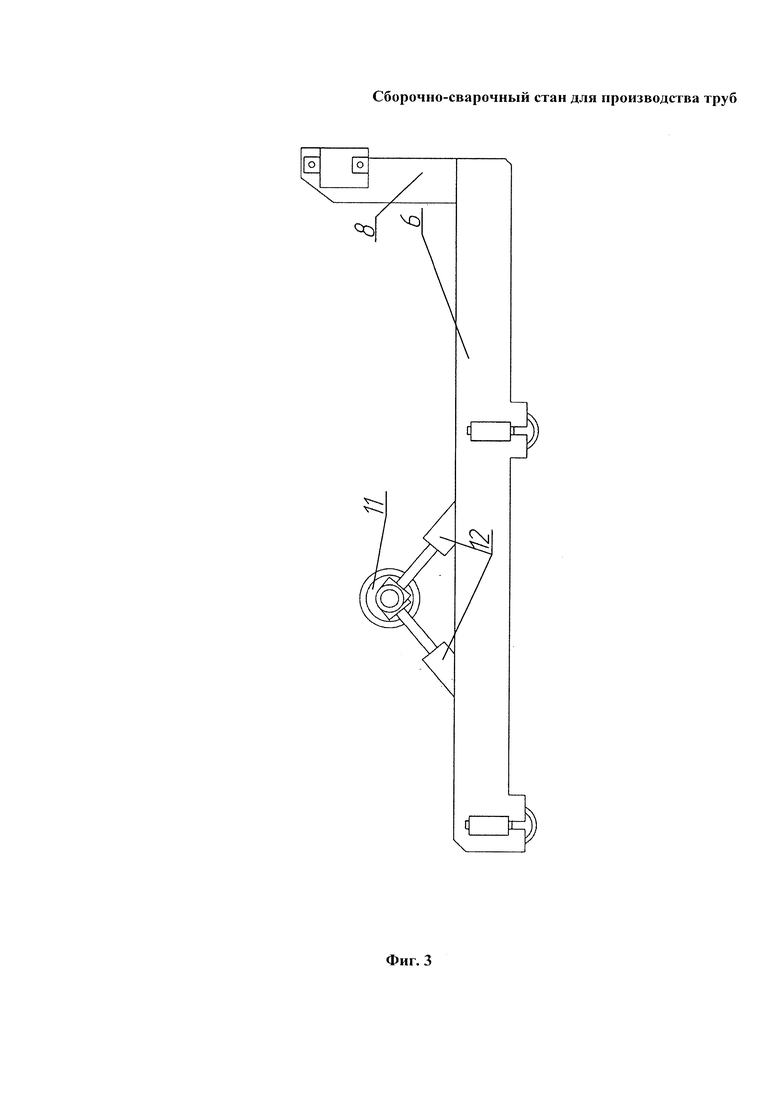

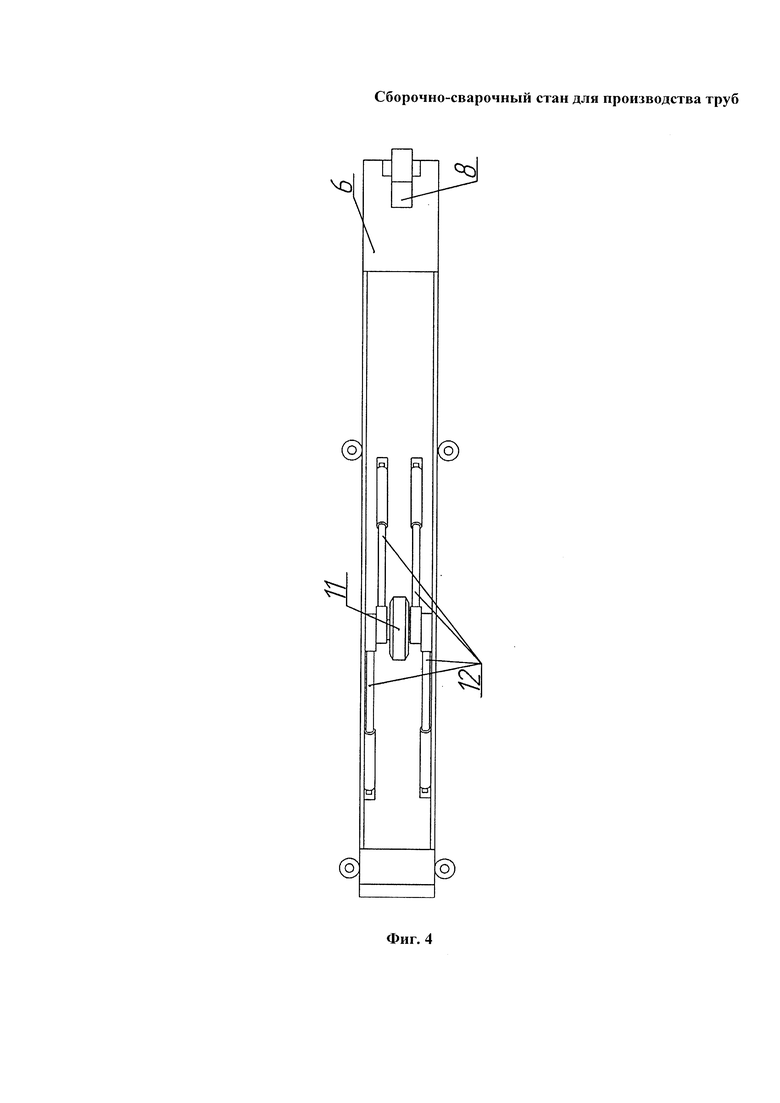

Настоящее изобретение поясняется с помощью чертежей:

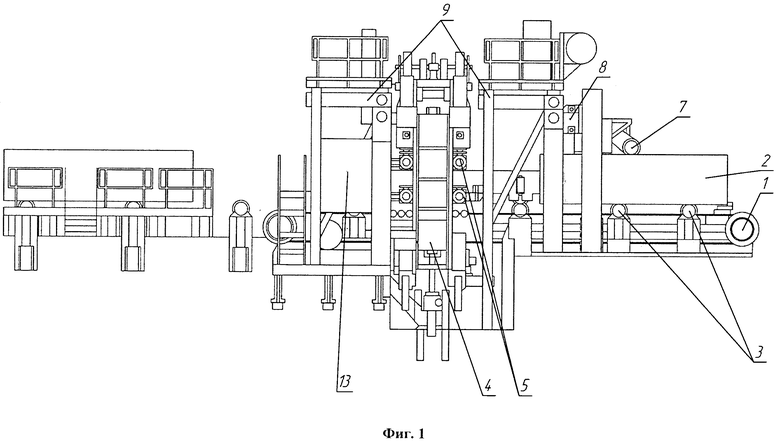

- фигура 1 - общий вид (вид сбоку);

- фигура 2 - общий вид (вид слева);

- фигура 3 - общий вид сварочная тележка (вид сбоку);

- фигура 4 - общий вид сварочная тележка (вид сверху).

Сборочно-сварочный стан представляет собой установленные средство 1 подачи трубной заготовки 2 с транспортным рольгангом 3, сборочно-сварочную клеть 4 с прижимными роликовыми балками 5, тележку 6, направляющие ножи 7, 8, технологические мостики 9 с размещенными на нем сварочными источниками питания и сварочными материалами (позицией не обозначены). На сборочно-сварочной клети 4 также установлена сварочная гибридая лазерно-дуговая головка 10 с системой корректоров, обеспечивающих вертикальное, горизонтальное и наклонное перемещение.

На тележке 6 установлен упорный ролик 11 и механизмы 12 для регулирования высоты прижимного ролика и сварочной головки. Такие механизмы могут быть выполнены в виде гидравлических цилиндров.

На сварочной тележке имеется стандартное оборудование для обнаружения разделки и для наведения сварочной головки на стык кромок трубной заготовки (на чертеже не показаны).

Рядом с клетью 4 размещен пост управления станом 13.

Перед подачей трубной заготовки для наложения корневого шва происходит настройка сборочно-сварочной клети 4 путем перемещения прижимных роликовых балок 5, поднятие/опускание упорного ролика 11 с помощью механизмов 12, поднятие/опускание сварочной головки 10 с системой корректоров и установка режимов сварки на посту управления 13. Затем сформованная трубная заготовка 2 поступает на стан, где позиционируется с помощью ножа 7 раскрытием кромок на «12 часов», и при необходимости увеличивает его для прохождения ножа 8. Трубная заготовка перемещается средством подачи труб 1 в зону сварки, при этом в полость трубной заготовки вводится тележка, заставляя ролики тележки 6 вращаться. При поступлении в рабочую зону трубная заготовка обжимается роликовыми балками 5. Вертикальная роликовая балка, связанная с гидравлическим механизмом осуществляют выравнивание кромок трубной заготовки друг относительно друга путем приложения усилия с наружной стороны, в то же время упорный ролик 11 выравнивает кромки с внутренней стороны. Остальные роликовые балки обжимают трубную заготовку до сведения кромок, затем трубная заготовка останавливается для наведения сварочной головки 10 на стык кромок.

Сварочная гибридная лазерно-дуговая головка, базируется на системе корректоров, выполненной на основе типовых сервоприводов.

С помощью системы корректоров сварочная головка устанавливается точно по центру разделки. Оператор на посту управления 13 проверяет и при необходимости корректирует режимы сварки. Таким образом, сварочная головка накладывает корневой шов с наружной стороны.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАН ДЛЯ СБОРКИ И СВАРКИ ПРЯМОШОВНЫХ ТРУБ | 2017 |

|

RU2667272C1 |

| Стан для сборки и сварки прямошовных труб | 2017 |

|

RU2635649C1 |

| Способ сварки труб большого диаметра | 2018 |

|

RU2704948C1 |

| Способ сварки труб большого диаметра | 2018 |

|

RU2697530C1 |

| СБОРОЧНО-СВАРОЧНЫЙ СТАН | 2007 |

|

RU2359799C2 |

| СТАН ДЛЯ СБОРКИ И СВАРКИ ПРЯМОШОВНЫХ ТРУБ | 2006 |

|

RU2344011C2 |

| УСТРОЙСТВО ДЛЯ ФОРМОВКИ И СВАРКИ ПРОДОЛЬНЫХ ШВОВ ТРУБ | 2012 |

|

RU2488457C1 |

| Способ изготовления прямошовных сварных труб конечной длины | 1991 |

|

SU1816525A1 |

| СТАН ДЛЯ СБОРКИ И СВАРКИ ПРЯМОШОВНЫХ ТРУБ БОЛЬШОГО ДИАМЕТРА КОНЕЧНОЙ ДЛИНЫ | 2002 |

|

RU2215605C2 |

| СТАН ДЛЯ СБОРКИ И СВАРКИ ПРЯМОШОВНЫХ ТРУБ ИЗ ДВУХ ПОЛУЦИЛИНДРОВ | 2005 |

|

RU2287389C1 |

Изобретение относится к производству труб большого диаметра, в частности к сборочно-сварочному стану для производства труб. Стан содержит средство подачи трубной заготовки с транспортным рольгангом с продольной осью, проходящим через сборочно-сварочную клеть с радиально расположенными прижимными роликовыми балками, выполненными с возможностью обжатия трубной заготовки, перемещаемой по транспортному рольгангу, продольно ориентированный направляющий нож и тележку с роликами, вращающимися по внутренней поверхности трубной заготовки при перемещении тележки через сборочно-сварочную клеть. На опорных элементах сборочно-сварочной клети установлена гибридная лазерно-дуговая сварочная головка с возможностью ее перемещения по горизонтали, вертикали и вокруг ее продольной оси. Тележка жестко связана с опорными элементами сборочно-сварочной клети посредством вертикально ориентированного продольно направленного соединительного ножа. Направляющий нож выполнен с возможностью позиционирования трубной заготовки раскрытием кромок в положении на 12 часов и установлен на опорных элементах сборочно-сварочной клети с возможностью вертикального перемещения и фиксации. На тележке установлен с возможностью вертикального перемещения упорный ролик, обращенный вверх и выполненный с возможностью воздействия на кромки трубной заготовки с ее внутренней стороны. Одна из роликовых балок установлена вертикально с возможностью воздействия на кромки трубной заготовки с ее наружной стороны. Технический результат: нанесение корневого шва при гарантированном выравнивании кромок трубной заготовки независимо от типоразмера. 4 ил.

Сборочно-сварочный стан для производства труб, содержащий средство подачи трубной заготовки с транспортным рольгангом с продольной осью, выполненным с возможностью прохода через сборочно-сварочную клеть с радиально расположенными прижимными роликовыми балками, выполненными с возможностью обжатия трубной заготовки, перемещаемой по транспортному рольгангу, продольно ориентированный направляющий нож и тележку с роликами, вращающимися по внутренней поверхности трубной заготовки при перемещении тележки через сборочно-сварочную клеть, при этом на опорных элементах сборочно-сварочной клети с возможностью перемещения по горизонтали, вертикали и вокруг ее продольной оси установлена гибридная лазерно-дуговая сварочная головка, а тележка жестко связана с опорными элементами сборочно-сварочной клети посредством вертикально ориентированного продольно направленного соединительного ножа, причем направляющий нож выполнен с возможностью позиционирования трубной заготовки раскрытием кромок в положении на 12 часов и установлен на опорных элементах сборочно-сварочной клети с возможностью вертикального перемещения и фиксации, причем на тележке установлен с возможностью вертикального перемещения упорный ролик, обращенный вверх и выполненный с возможностью воздействия на кромки трубной заготовки с ее внутренней стороны, а одна из роликовых балок установлена вертикально с возможностью воздействия на кромки трубной заготовки с ее наружной стороны.

| V-образный стеклянный укороченный закрытый манометр | 1959 |

|

SU129853A1 |

| СБОРОЧНО-СВАРОЧНЫЙ СТАН | 2007 |

|

RU2359799C2 |

| УСТРОЙСТВО ДЛЯ ФОРМОВКИ И СВАРКИ ПРОДОЛЬНЫХ ШВОВ ТРУБ | 2012 |

|

RU2488457C1 |

| WO 2000061310 A1, 19.10.2000 | |||

| US 5016806 A1, 21.05.1991 | |||

| US 5301869 A1, 12.04.1994. | |||

Авторы

Даты

2018-09-27—Публикация

2017-01-16—Подача