Предлагаемое устройство относится к области машиностроения, роботостроения и может использоваться при выполнении сборочных операций для устранения рассогласования взаимного расположения сопрягаемых осесимметричных изделий. Наиболее эффективно применение устройства для коррекции положения плоских крышек (изделий типа «втулка» при их установке на поверхность изделия типа вал с использованием вакуумных или электромагнитных захватов.

Известны устройства, применяемые для компенсации рассогласований взаимного положения изделий, возникающих при их сопряжении. Применяют устройства, работу которых подразделяют на процессы с активной, пассивной и комбинированной адаптацией (см. Сысоев, С.Н. Исследование граничных условий применения метода многократной коррекции положения сопрягаемых изделий / С.Н. Сысоев, Е.В. Еропова // Сборка в машиностроении, приборостроении. - 2011. - №7. - С. 3-7, Сысоев, С.Н. Устройства коррекции положения сопрягаемых изделий / С.Н. Сысоев // Прогрессивные технологии в машиностроении [Текст]: сборник научных трудов, посвященный 40-летию кафедры технологии машиностроения. - Ковров: ФГБОУ «КГТА им. В.А. Дегтярева», 2013. - С. 71-80).

Наиболее простыми по конструкции и управлению являются устройства с пассивной и комбинированной адаптацией сборки. Однако устройства с пассивной адаптацией отличаются низкой производительностью и функциональной надежностью, так как используют вероятностные методы сопряжения изделий. Наиболее эффективными являются устройства с комбинированной адаптацией, где используются причинные взаимосвязи между физическими явлениями, происходящими в технологическом процессе. К ним относятся рычажные корректирующие устройства.

Известно устройство (см. пат. РФ МПК B25J 16/06 №115711 «Захватный корректирующий модуль», Сысоев С.Н., Еропова Е.В., Коробова Т.Н., заявл. 08.11.2011 г., опубл. 10.05.2012 г., бюл. №13), содержащее корпус с приводом линейного перемещения захвата, закрепленного на подвижном рабочем органе привода с возможностью перекоса и подпружиненного относительно среднего положения. Между захватом и подвижным рабочим органом последовательно установлены два рычага, закрепленные с возможностью перекоса, и подпружиненные относительно среднего положения, причем длина рычага, закрепленного на подвижном рабочем органе, больше длины рычага, соединенного с захватом. Манипулируют изделием типа «вал», устанавливая его в отверстие втулки. При исходном рассогласовании осей вала и втулки в процессе их сопряжения возникает перекос вала, направленный в сторону требуемой коррекции его положения. Изменение взаимного положения рычагов устройства позволяет выполнить коррекцию положения вала.

Устройство позволяет, используя перекос вала при силовом взаимодействии с втулкой, выполнить требуемое сопряжение изделий.

Однако использование данного устройства возможно только для ситуации перемещения вала относительно втулки и не применимо для коррекции положения изделия типа втулка при его сопряжении с изделием типа вал, что ограничивает область его применения.

Известно устройство (см. пат. РФ МПК B25J 16/06 №128150 «Захватный корректирующий модуль», Сысоев С.Н., Столяров А.В., заявл. 20.05.2012 г., опубл. 20.05.2013 г., бюл. №14), содержащее корпус с приводом линейного перемещения захвата, закрепленного на подвижном рабочем органе привода с возможностью перекоса и подпружиненного относительно среднего положения, а между захватом и подвижным рабочим органом установлен рычажный механизм коррекции. Рычажный механизм коррекции выполнен в виде стержня, один конец которого закреплен на подвижном рабочем органе с возможностью перекоса и подпружинен относительно среднего положения, а другой соединен с захватом и подпружинен относительно среднего положения.

Устройство имеет более простое конструктивное выполнение. Оно позволяет, используя перекос вала при силовом взаимодействии с втулкой, за счет перекоса рычага, выполнить требуемое сопряжение изделий.

Однако использование данного устройства также возможно только для ситуации перемещения вала относительно втулки и не применимо для коррекции положения изделия типа «втулка» при его сопряжении с изделием типа «вал», что ограничивает область его применения.

Наиболее близким по технической сущности из известных является устройство (см. пат. РФ МПК B25J 16/06 №147155 «Захватный корректирующий модуль», Сысоев С.Н., Литвинов И.С., Юнцзе Цао, заявл. 25.03.2014 г., опубл. 27.10.2014 г., бюл. №30), содержащее корпус с приводом линейного перемещения захвата, закрепленного на подвижном рабочем органе привода с возможностью перекоса и подпружиненного относительно среднего положения, а между захватом и подвижным рабочим органом последовательно установлены два рычага, закрепленные с возможностью перекоса и подпружиненные относительно среднего положения. Причем длина рычага, закрепленного на подвижном рабочем органе, меньше длины рычага, соединенного с захватом.

Данное устройство позволяет, используя перекос изделия типа «втулка» при силовом взаимодействии с валом, за счет изменения взаимного расположения рычагов, выполнить требуемое сопряжение изделий.

Однако использование данного устройства возможно только для ситуации перемещения втулки относительно вала и не применимо для коррекции положения изделия типа «вал» при его сопряжении с изделием типа «втулка», что ограничивает область его применения. Кроме этого, так как рычаг не жестко закреплен на захвате, то угол поворота рычага меньше угла поворота захвата, что ограничивает применение данного устройства при незначительном перекосе втулки в процессе ее силового взаимодействия с валом.

Задачей изобретения является расширения области применения захватного корректирующего модуля путем использования его для манипулирования как валом, так и втулкой.

Поставленная задача достигается тем, что в захватном корректирующем модуле, содержащем корпус с приводом линейного перемещения захвата, закрепленного на подвижном рабочем органе привода с возможностью перекоса и подпружиненного относительно среднего положения, два рычага, установленные между захватом и подвижным рабочим органом, закрепленные с возможностью перекоса и подпружиненные относительно их среднего положения, с длиною рычага, закрепленного на подвижном рабочем органе, меньшей длины рычага, соединенного с захватом, в месте соединения рычага, закрепленного на захвате, установлен механизм фиксации их взаимного положения.

В захватном корректирующем модуле механизм фиксации может быть выполнен из герметичной эластичной оболочки, охватывающей место крепления рычага, образуя герметичную камеру, выполненную с возможностью соединения с линией разрежения воздуха.

Кроме этого герметичная камера механизма фиксации может быть заполнена сыпучим материалом.

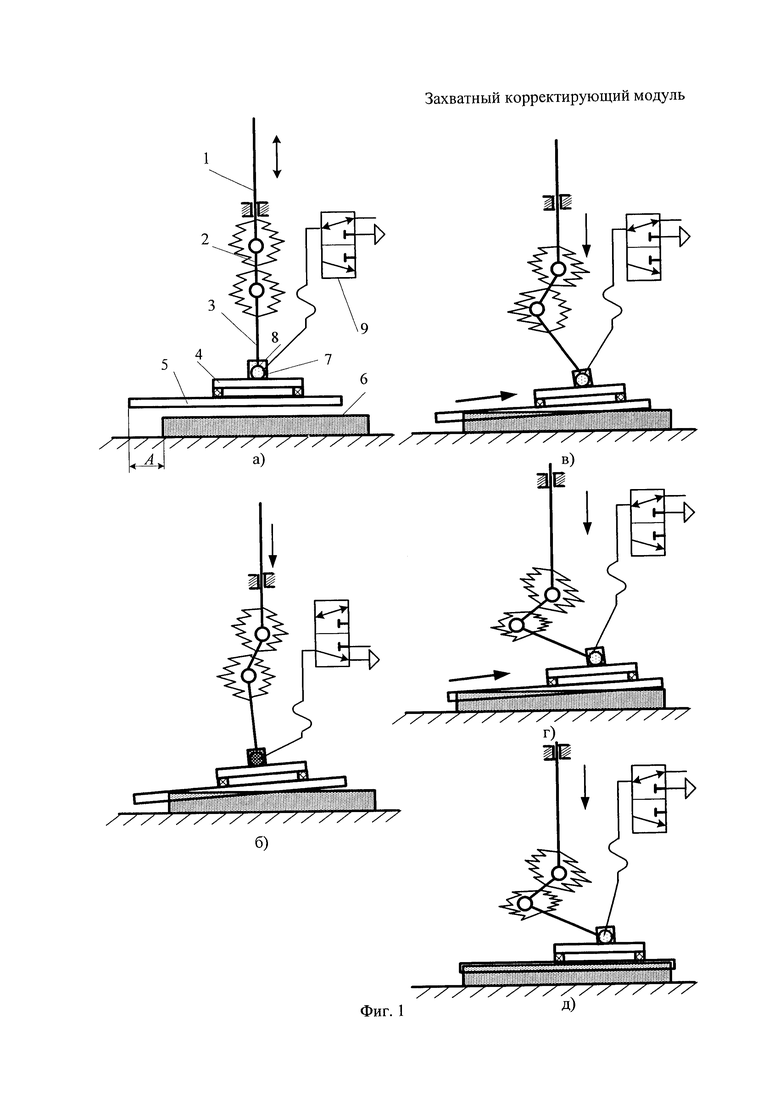

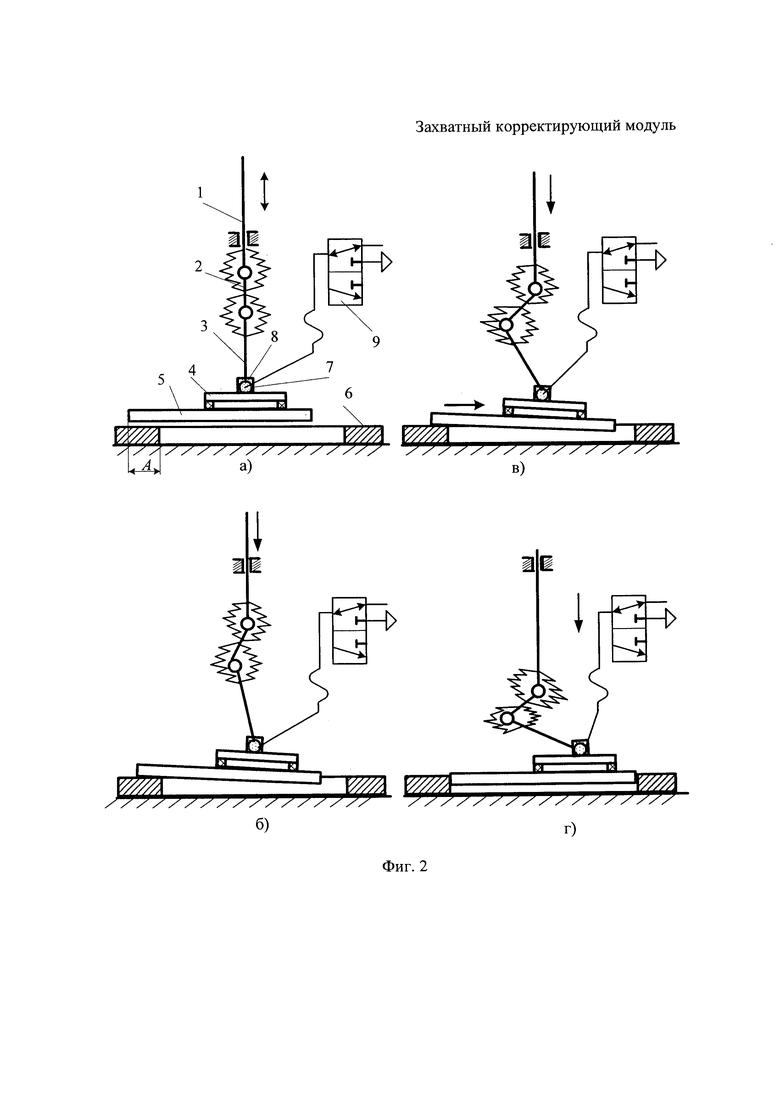

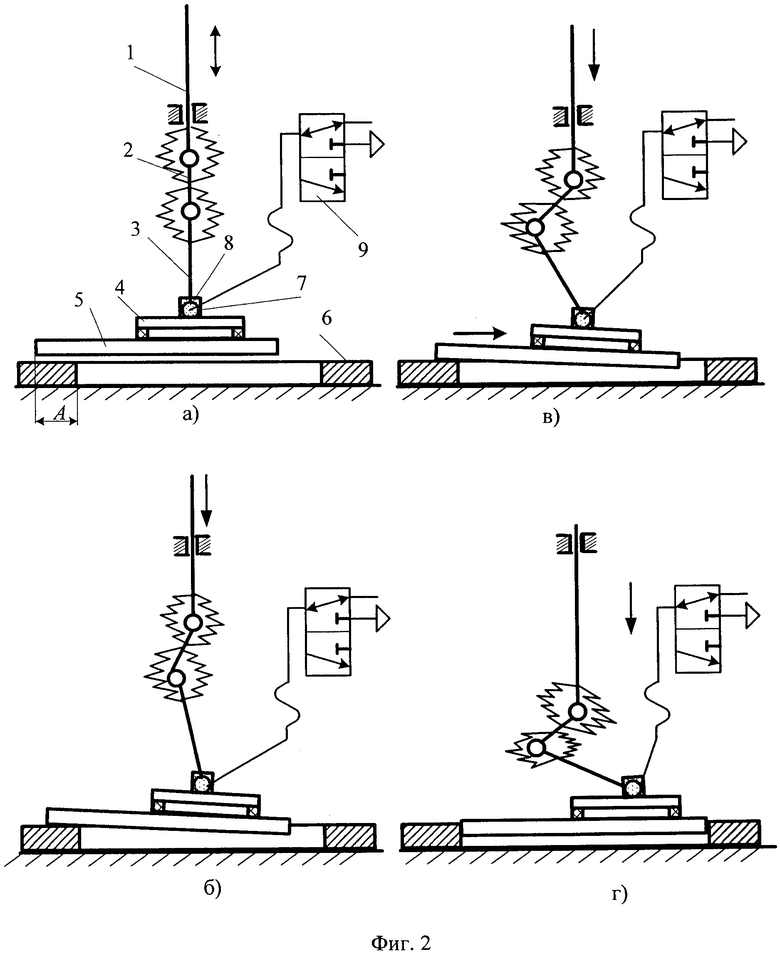

Пример реализации показан на чертежах 1, 2. Устройство (фиг. 1, 2) состоит из привода линейного перемещения рабочего органа 1, на котором шарнирно закреплен через рычаги 2 и 3 захват 4 с захваченным изделием 5 для сопряжения с изделием 6. Захват соединен с рабочим органом через рычаги, последовательно установленные и шарнирно соединенные с возможностью перекоса и подпружинено относительно среднего положения. Причем длина рычага 3 больше длины рычага 2. В месте крепления рычага 3 с захватом установлен механизм фиксации их взаимного положения, выполненный из герметичной эластичной оболочки 7, охватывающей место крепления. Оболочка образует герметичную камеру, заполненную сыпучим материалом и выполненную с возможностью с линией разрежения через распределитель 9. Известна данная реализация механизма фиксации (см. Сысоев, С.Н. Элементы гидравлического и пневматического оборудования: учеб. пособие / С.Н. Сысоев; Владим. гос. ун-т. - Владимир: Изд-во Владим. гос. ун-та, 2001. - С. 73-75, Сысоев, С.Н. Принципы и методы нахождения технических решений. Метод исследования функционально-физических связей: моногр. / С.Н. Сысоев; Владим. гос. ун-т. - Владимир: Изд-во Владим. гос. ун-та, 2007. - С. 92-93.).

При атмосферном давлении воздуха в камере положение рычага 3 не зафиксировано относительно захвата 4. При откачке воздуха из камеры частички сыпучего материала прижимаются оболочкой друг к другу, фиксируя, таким образом, взаимное положение рычага и захвата.

На чертеже (фиг. 1, а, б, в, г, д) показаны этапы работы устройства для варианта сопряжения изделия типа «втулка» с изделием типа «вал».

Устройство работает следующим образом. В исходном положении (фиг. 1, а) исполнительный орган 1 привода перемещения захвата занимает крайнее верхнее положение. Захват удерживает изделие типа «втулка». Камера 8 соединена через распределитель 9 с атмосферой и положение рычага 3 не зафиксировано механизмом фиксации относительно захвата.

По команде «установить изделие», которое смещено от требуемого положения на величину А, включают распределитель 9, соединяя камеру 8 с линией разрежения воздуха, фиксируя тем самым, положение рычага 3 относительно захвата 4. Далее перемещают захват с изделием в направлении вала 6.

Перемещение изделия 5 приводит к его касанию торцевой поверхности вала. Силовое взаимодействие изделия с валом приводит к перекосу захвата и рычагов. Причем направление перекоса захвата противоположно требуемому направлению коррекции положения изделия 5 (фиг. 1, б). Положением рычагов задается требуемое направление коррекции. Далее отключают распределитель 9, соединяя камеру 8 с атмосферой, что приводит к расфиксации взаимного положения рычага 3 и захвата.

При дальнейшем перемещении рабочего органа 1 увеличивается величина углов наклона рычагов и разница в их длине приводит силовому воздействию на изделие 4 в направлении требуемой коррекции положения. Захват сдвигает изделие вправо (фиг. 1, в, г). Перемещение изделия приводит к выполнению требуемой коррекции его положения (фиг. 1, д).

На чертеже (фиг. 2, а, б, в, г) показаны этапы работы устройства для варианта сопряжения изделия типа «вал» с изделием типа «втулка».

Устройство работает следующим образом. В исходном положении (фиг. 2, а) исполнительный орган 1 привода перемещения захвата занимает крайнее верхнее положение. Захват удерживает вал 5. Камера 8 соединена с атмосферой и положение рычага 3 не зафиксировано механизмом фиксации относительно захвата.

По команде «установить изделие», которое смещено от требуемого положения на величину А, перемещают захват с изделием 5 в направлении втулки 6.

Перемещение изделия 5 приводит к его касанию торцевой поверхности втулки. Силовое взаимодействие изделия с втулкой приводит к перекосу захвата и рычагов. Причем направление перекоса захвата соответствует требуемому направлению коррекции положения изделия 5 (фиг. 2, б). Положением рычагов задается требуемое направление коррекции.

При дальнейшем перемещении рабочего органа 1 увеличивается величина углов наклона рычагов и разница в их длине приводит силовому воздействию на изделие 5 в направлении требуемой коррекции положения. Захват сдвигает изделие вправо (фиг. 2, в). Перемещение изделия 5 приводит к выполнению требуемой коррекции его положения (фиг. 2, г).

Данное техническое решение расширяет область применения устройства за счет возможности использования его для коррекции положения как вала, так и втулки.

Если величина требуемого корректирующего смещения изделия не обеспечивается характеристиками конкретного захватного модуля, то процесс коррекции повторяется методом многократной коррекции.

В лаборатории кафедры автоматизации производственных процессов Владимирского государственного университета имени Александра Григорьевича и Николая Григорьевича Столетовых проводились макетирование и натурные испытания предлагаемого устройства.

Испытания подтвердили расширение области применения устройства и его промышленную применимость.

| название | год | авторы | номер документа |

|---|---|---|---|

| Захватный корректирующий модуль | 2017 |

|

RU2657672C1 |

| Захватный корректирующий модуль | 2016 |

|

RU2622071C1 |

| Захватный корректирующий модуль | 2015 |

|

RU2618019C1 |

| Способ сборки деталей типа вал-втулка | 2015 |

|

RU2638089C2 |

| Привод криволинейного перемещения | 2020 |

|

RU2749544C1 |

| ВАКУУМНЫЙ ЗАХВАТНЫЙ КОРРЕКТИРУЮЩИЙ МОДУЛЬ | 2009 |

|

RU2431561C2 |

| Вакуумный захватный агрегатный модуль | 2019 |

|

RU2703771C1 |

| Привод криволинейного перемещения | 2019 |

|

RU2722916C1 |

| Вакуумный захватный агрегатный модуль | 2018 |

|

RU2691155C1 |

| Привод криволинейного перемещения | 2020 |

|

RU2736902C1 |

Изобретение относится к области машиностроения, роботостроения и может использоваться при выполнении сборочных операций для устранения рассогласования взаимного расположения сопрягаемых осесимметричных изделий. Наиболее эффективно применение устройства для коррекции положения плоских крышек, изделий типа «втулка», при их установке на поверхность изделия типа вал с использованием вакуумных или электромагнитных захватов. Захватный корректирующий модуль содержит корпус с приводом линейного перемещения захвата, закрепленного на подвижном рабочем органе привода с возможностью перекоса и подпружиненного относительно среднего положения, два рычага, установленные между захватом и подвижным рабочим органом, закрепленные с возможностью перекоса и подпружиненные относительно их среднего положения. При этом длина рычага, закрепленного на подвижном рабочем органе, меньше длины рычага, соединенного с захватом. В месте соединения рычага, закрепленного на захвате, установлен механизм фиксации их взаимного положения. Изобретение обеспечивает расширение области применения. 2 з.п. ф-лы, 2 ил.

1. Захватный корректирующий модуль, содержащий корпус с приводом линейного перемещения захвата, закрепленного на подвижном рабочем органе привода с возможностью перекоса и подпружиненного относительно среднего положения, два рычага, установленные между захватом и подвижным рабочим органом, закрепленные с возможностью перекоса и подпружиненные относительно их среднего положения, с длиною рычага, закрепленного на подвижном рабочем органе, меньшей длины рычага, соединенного с захватом, отличающийся тем, что он снабжен механизмом фиксации взаимного положения захвата и рычага, установленным в месте их соединения.

2. Захватный корректирующий модуль по п. 1, отличающийся тем, что механизм фиксации состоит из герметичной эластичной оболочки, охватывающей место соединения рычага, с образованием герметичной камеры, выполненной с возможностью соединения с линией разрежения воздуха.

3. Захватный корректирующий модуль по п. 2, отличающийся тем, что герметичная камера заполнена сыпучим материалом.

| Мокрый газгольдер высокого давления | 1960 |

|

SU147155A1 |

| Способ определения штампуемости листовых металлов | 1958 |

|

SU115711A1 |

| Фотоэлектрическая установка наведения и гидирования оптических инструментов на цель | 1959 |

|

SU128150A1 |

| US 6086321 A1, 11.07.2000. | |||

Авторы

Даты

2018-09-27—Публикация

2017-04-14—Подача